Технология литья в песчаные формы

Технология литья в формы из песка не отличается сложностью. Такой метод литья применяют для изготовления отливок и деталей из серого чугуна, низкоуглеродистые стальные сплавы. Иногда, литье в песчаные формы используют для обработки цветных металлов – алюминия, меди и пр.

Выбирая такое литье в песок технолог, должен понимать, что качество готовых деталей будет довольно низким. Это связано в первую очередь с тем, использование такой технологии не может гарантировать того, что в жидкий сплав не попадут посторонние включения. При литье в песчаные формы весьма бурно происходить газообразование, особенно этот процесс, проявляет себя при литье во влажные формы. Допустимо использовать такую форму литья для получения деталей со сложной геометрией. Но ряд ограничений на получение таких заготовок накладывает то, что изъятие готовой отливки сопряжено с определенными сложностями.

Литье в песок позволяет получать заготовки до сотен тонн весом. Таким образом, производят станины для металлорежущего оборудования, корпусные детали и пр. Между тем точность получаемых заготовок ниже 14 квалитета, кроме того, на поверхности отлитых деталей можно встретить раковины, посторонние включения. Именно поэтому те поверхности, которые будут контактировать с другими деталями, всегда подвергают механической обработке.

Литьё на основе выплавляемых моделей

Такой способ использовался для литья скульптур ещё много лет назад. В 40-ых годах двадцатого века нашёл применение в сфере машиностроения.

Отличается трудоёмкостью процесса и высокими ценами. Но во многих ситуациях оправдано и применение такой технологии, например:

- При отсутствии последующей обработки механического характера.

- Если механическая обработка сама слишком сложная и трудоёмкая.

- Используются труднообрабатываемые сплавы.

Изготовление отливок по выплавляемым моделям существует большое количество, как и рецептур по модельным и формовочным смесям.

Широкое распространение получила смесь, в которой по 50% стеарина и парафина. Под небольшим давлением в пресс-форму из печи размещают легкоплавкий сплав в расплавленном состоянии. Результат – легкоплавкие модели, сохраняющие точные размеры.

Легкоплавкую модель достают из формы, когда изделие полностью затвердеет. Потом всё собирается в блоки с литниковой системой. Следующий этап – погружение в огнеупорную суспензию, состав которой включает 70% кварцевой муки и 30% гидролизованного раствора этилсиликата с повышенной клейкостью. Блок с моделями посыпают кварцевым песком, потом подвергают сушке. Эти операции повторяют по несколько раз, чтобы в итоге получить конструкцию с толщиной 5-8 миллиметров.

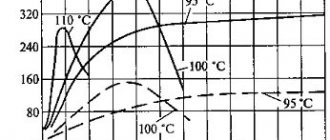

Плавление идёт с помощью горячего воздуха, температура которого составит 120-150 градусов, допустимо применение и холодной воды. В металлический жакет помещают облицованную и просушенную форму, когда речь идёт о крупных разновидностях отливок. Потом всё засыпают песком и уплотняют, либо засыпают металлическими смесями.

Потом идёт прокаливание готовой формы, пока не наберётся температура в 850-900 градусов. При таких условиях выгорают все остатки легкоплавкого металла. Сама форма становится прочной керамической оболочкой.

Расплавленный сплав помещают в форму. Используют центробежные силы, когда возникает необходимость.

Блоки отливок выбивают из опок после того, как металл затвердел. Отдельно отбивают корку из керамики. Для этого отливки выщелачивают в ванне с раствором при 120 градусах. Потом остаётся всё промыть в горячей воде. Многие заводы автоматизируют и механизируют процессы обработки.

Для получения точных отливок в промышленности начали применять следующие технологии:

- По газифицирующим моделям.

- По выжигаемым моделям.

- По размораживаемым.

- На основе растворяемых.

- Газофицируемые модели или использование пеномоделей – один из самых перспективных методов.

В этом случае предполагается применение неразъёмных форм. Из них модель не извлекают. Теплота расплавляемого металла и обеспечивает газификацию. Масса итоговых отливок – от 0,2 килограмм до нескольких тонн.

Малой плотностью отличается сам пенополистирол, который применяют в изготовлении деталей. Его разложение происходит при 300-350 градусах. В результате выделяются только пары стирола, обработка идёт даже обычной проволокой и ножами.

Для единичного производства берут пенопластовые модели, проходящие ручную обработку. Пилы, рубанки и станки становятся незаменимыми помощниками в этом процессе. Модели можно изготавливать по частям, чтобы потом соединять их в единое целое.

Вспенивание внутри форм из пластмасса или металла – метод, который применяют в случае с крупносерийным производством. Полистироловые гранулы загружают внутрь формы с полостью, которая напоминает модель по конфигурациям и размерам. Гранулы начинают вспениваться и расширяться при нагревании, спекаются друг с другом. Полость формы заполняется полностью. Модель извлекают из формы после окончания охлаждения.

Для формовки пенопластовых моделях в опоках используют обычные методы. Встряхивающие и вибрационные станки применяют для формовочных смесей.

Форму заливают сплавом, когда производство почти закончено. Модель проходит газификацию. Газы удаляются в выпоры. Отливка образуется на том месте, где раньше была модель.

Изготовление отливок на пенопластовой основе предполагает и другие методы. На завершающих этапах удаление модели предполагает применение таких технологий:

- Растворение.

- Прокаливание формы.

- Электроплавка.

- Продувка формы.

Пенопластовые модели легко заменят выплавляемые аналоги.

Литейная продукция

Литье в песок или землю применяют для производства множества деталей. Для удобства потребителей их можно систематизировать в несколько групп. Группа А – к этой группе относят отливки простой формы – кольца, колеса, маховики и пр. Группа Б – к этой группе относят элементы арматуры, подшипниковые корпуса, сложные поверхности с тупым или острым углом. Группа В – она включает в себя заготовки для зубчатых колес, станины, кожуха и пр. Группа Г – это отливки для производства станочных станин, сложные корпусные детали. Группа Д – это отливки, которые получают методом формования по модели.

Cложные корпусные детали

Заготовки для зубчатых колес

Арматура

Отливки простой формы

Таким образом, можно сделать вывод, что в формы из песка можно выполнять отливку и канализационных люков, и детали со сложной геометрической формы, например, кожуха ступеней компрессоров и пр. При проектировании формы из песка, конструктор должен учитывать то, что в том направлении куда будет извлекаться готовая отливка не должна иметь никаких препятствий в виде выступающих стержней и пр.

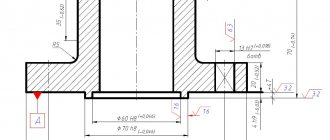

Разработка чертежа литейной формы в сборе

По конфигурации моделей и отливки вычерчивается литейная форма в сборе (вертикальный разрез), состоящая из верхней и нижней полуформ с уплотненной формовочной смесью. На этом чертеже показывается стержень (заштриховать в квадрат), элементы литниковой системы, выпоры (прибыли), вентиляционные наколы. Обозначаются все элементы литейной формы и специфицируются соответствующим элементу названием. Чертеж литейной формы приведен на рис. 2.6.

Рис. 2.6. Литейная форма в сборе

Литейные модели

Модели для такой формы литья в песок должны выдерживать довольно большое давление, которое возникает при набивке опоки литейной землей. Именно поэтому для изготовления литьевых форм применяют металл, твердую древесину. Все материалы, которые допустимо использовать для изготовления литьевых форм допускается комбинировать. То есть их можно собирать на резьбовых соединениях, склеивать и пр. Для устранения пор на деревянных частях моделей из тщательно обрабатывают абразивной шкуркой. Затем, ее покрывают лаком. При изготовлении литейных форм необходимо учитывать то, что необходимо выдерживать углы наклона вертикальных плоскостей. Наличие этих углов впоследствии облегчит изъятие готовой отливки из формы.

Основные элементы литья в песчано-глиняные формы

Одним из ключевых факторов, определяющих качество выполнения литья – это свойства песка (земли), применяемого для получения литьевой оснастки. Практика показывает то, что чем мельче и чище песок, тем качество получаемой отливки будет выше. Нельзя забывать и о стержнях, которые могут быть много- или одноразовые.

Общая классификация песчаных формовочных смесей

В зависимости от применения смеси можно разделить на следующие подвиды:

- облицовочные их применяют при создании рабочей поверхности формы;

- диные (наполнительные), их применяют непосредственно для создания формы.

Общая классификация песчаных формовочных смесей

Облицовочные материалы обладают толщиной, которая определяется толщиной будущей отливки, она может составлять 20 – 100 мм. Сверху смеси, применяемой для облицовки, может быть засыпана наполнительная смесь. Наполнительную или единую смесь применяют для набивки всей формы и применяют для производства оснастки при всех видах производства, начиная от единичных изделий и заканчивая массовым.

Изготовление литейной песчаной формы

Литье в песчаные формы начинается с ее создания. Отличительной чертой песчаной оснастки является то, что их можно использовать только один раз и для получения новой детали необходимо изготавливать новую.

Оснастку производят, имея на руках модель будущей детали. Ее устанавливают в опоку (деревянная или металлическая коробка для формовочной смеси), засыпают землю. Затем необходимо уплотнить засыпанную песчаную смесь. Для этого используют ручной или механизированный инструмент ударного действия и приспособления. По достижении смесью необходимой кондиции, то есть необходимой плотности, модель извлекают и в распоряжении литейщиков останется готовая технологическая оснастка.

Для получения полостей расположенных внутри будущей отливки применяют стержни. Их как правило, изготавливают из того же материала, что и саму оснастку. В процесс производства литейной формы из песка входят следующие основные этапы.

- установка модели в опоку;

- уплотнение песчаной смеси;

- изъятие модели из опоки.

Трудоемкость и технология производства литейной оснастки во многом зависит от следующих параметров:

- размера будущей отливки;

- количества полостей;

- типа оснастки.

Если изготавливаемая форма требует дополнительного нагрева или запекания, то затраты времени на ее производство резко вырастут. Для облегчения изъятия готовой отливки на рабочие поверхности наносят различные смазки, например, солидол.

Сборка песчаной литейной формы

После того как оснастка для литья произведена, ее готовят для заливания расплава. Рабочие поверхности необходимо смазать специальным составом, который способствует свободному извлечению готовой отливки. После подготовки рабочих поверхностей выполняют установку литьевых стержней.

Процесс изготовления формы

На завершающем этапе, полуформы соединяют между собой и надежно скрепляют. Надежность сборки не позволит расплаву вытечь за пределы формы.

Привет студент

В литейном производстве формой называется полость, заполняемая расплавленным металлом с целью придания металлу после остывания очертаний этой полости; очертания литейной формы соответствуют очертаниям отливаемой по ней детали.

Формы, служащие для изготовления только одной отливки, называются разовыми, для нескольких — полупостоянными и для значительного числа отливок — постоянными.

Формовочные материалы и требования, предъявляемые к ним

Материалы, из которых приготовляют литейные формы, называются формовочными.

Формовочный материал, употребляемый для изготовления разовых форм, в отношении прочности должен лишь удовлетворять требованию противостоять динамическому действию струи и гидростатическому давлению залитого в форму металла, так как после одной отливки форма разрушается.

Для изготовления постоянных форм применяют материалы, обладающие значительной прочностью.

Материалы для изготовления разовых форм принято называть формовочной землей; они должны обладать следующими качествами:

1) огнеупорностью — способностью не расплавляться под действием высокой температуры расплавленного металла и не прилипать (не прикипать) к материалу отливки;

2) пластичностью — способностью давать хороший отпечаток модели;

3) вязкостью — сцепляемостью между частицами материала при минимальном содержании влаги;

4) прочностью — сопротивляемостью статическим и динамическим нагрузкам в процессе изготовления, сборки и транспортирования формы, а также при заливке металла;

5) газопроницаемостью — способностью пропускать газы, воздух и пары;

6) однородностью;

7) долговечностью — способностью сохранять свои свойства при неоднократном воздействии расплавленного металла;

не содержать примесей, образующих при заливке в форму металла большое количество газов.

не содержать примесей, образующих при заливке в форму металла большое количество газов.

Кроме всего этого, формовочный материал должен быть дешев.

Формовочный материал обычно представляет собой смесь кварцевого песка и глины; иногда в него добавляется угольный порошок, опилки, мякина и другие органические вещества.

Наличие песка в формовочном материале способствует увеличению газопроницаемости материала, глина увеличивает связь между частицами песка и увеличивает огнеупорность материала (температура плавления песка достигает 1630°, глины 1850°). Прибавление органических примесей к материалам, содержащим много глины, увеличивает пористость формовочного материала, так как при сушке форм, а также при заполнении их расплавленным металлом органические примеси сгорают и образуют поры. Угольный порошок при соприкосновении с расплавленным металлом подвергается сухой перегонке, и образующиеся газы защищают форму от излишнего нагрева и оплавления.

Качества песка как формовочного материала могут быть неодинаковыми — они изменяются в зависимости от размера и формы зерен песка, а также от его химического состава.

Песок, состоящий из крупных зерен круглой формы, обладает малой сцепляемостью между частицами; мелкие с неправильной поверхностью зерна имеют большую сцепляемость.

Округлые формы зерен свойственны речным пескам, угловатые — горным. Пористость песка тем больше, чем ровнее размер его зерен; при разнообразии размера зерен пористость песка уменьшается, так как меньшие зерна заполняют промежутки между большими. Поэтому песок, содержащий пыль, совершенно не следует применять в качестве формовочного материала.

Горный песок требует для сцепления частиц меньше влаги и глины, чем речной, но последний более газопроницаем.

В отношении влияния химического состава на качества формовочного песка можно отметить следующее: 1) понижение огнеупорности при наличии металлических окислов; 2) понижение огнеупорности и общей прочности массы при наличии в материале извести. Общее количество металлических окислов в составе формовочного песка не должно превышать 5%, количество извести должно быть не более 2%.

Примешиваемый к формовочным землям уголь необходимо тщательно размельчать. Мелкие частицы угля должны по возможности залегать между всеми зернами песка и, образуя при соприкосновении с расплавленным металлом газы, предохранять частицы песка как от спекания между собой, так и от приваривания к поверхности отливки.

Формовочные смеси.

Формовочные смеси очень разнообразны. Ниже приводятся данные о содержании глины в формовочных смесях.

Формы, изготовленные из смесей с малым содержанием глины, теряют прочность при высыхании; поэтому такие формы не подвергают сушке (формовка в сырую). Такая формовочная смесь, называемая иногда тощей землей, легко формуется и является сравнительно дешевым формовочным материалом, ко имеет следующие недостатки: 1) малую прочность, обусловливающую непригодность этого материала при отливке предметов значительной высоты вследствие возникающего в нижней части отливки большого гидростатического давления; 2) возможность разрушения формы при отливках предметов с сильно выступающими частями; 3) закалку поверхности отливки.

Формы, изготовленные из смесей с повышенным содержанием глины, подвергают просушиванию. Такая смесь, называемая иногда жирной землей, в просушенном состоянии обладает большой прочностью и употребляется для изготовления форм, имеющих тонкие очертания и заполняемых сильно нагретым металлом.

В жирных смесях глина является не только связующим веществом, но и дает прочность формовочной смеси.

Формовочный материал для стержней. Стержнями называются части форм, предназначенные для образования в отливках пустот или углублений. При заливке стержни за исключением частей, на которых стержни крепятся в форме, называемых в литейном производстве знаками, оказываются со всех сторон окруженными расплавленным металлом, вследствие чего газы должны проходить значительный путь через толщу формовочного материала. Поэтому материалы, употребляемые для стержней, должны обладать максимальной газопроницаемостью, а вследствие того, что сравнительно небольшая масса материала стержня подвергается сильному воздействию расплавленного металла, этот материал должен обладать и максимальной огнеупорностью.

В качестве материала для изготовления стержней с лучшими свойствами употребляется свободный от глины песок с небольшим количеством связующих веществ (крепителей). В качестве связующих веществ применяют:

1) Масла, которые в процессе сушки стержня окисляются кислородом воздуха. На зернах песка получается прочная пленка продуктов окисления масла, связывающая зерна между собой. Лучшими свойствами в качестве крепителя обладает льняное масло.

2) Растворяющиеся в воде—сульфитный щелок, крахмал, патока. Прочность стержней, изготовленных на водорастворимых крепителях, может снижаться вследствие гигроскопичности этих крепителей; поэтому время установки таких стержней в сырые формы должно быть возможно ближе ко времени заливки форм.

3) Плавящиеся во время нагревания стержня при сушке и затвердевающие при охлаждении стержня — канифоль, пеки, битумы.

4) Цемент; стержни, изготовленные на таком крепителе, не требуют сушки, приобретая необходимую прочность в течение примерно 24 час.

В табл. 31 приведены показатели, характеризующие формовочные и песчано-глинистые стержневые смеси различного литья.

В целях ускорения сушки стержней и форм применяют крепители с добавкой катализаторов (щелочи или кислоты). Щелочной раствор ускоряет процесс сушки, но почти не изменяет прочности стержней в сухом состоянии. Применение кислых катализаторов позволяет не только сократить сроки сушки, но повысить на 80% прочность стержней в сухом состоянии. В качестве катализаторов применяют:

Применение этих крепителей позволяет получить стержни и формы, обладающие высокими механическими свойствами; предел прочности при растяжении от 15 до 35 кг/см2, при высокой газопроницаемости; вследствие этого отпадает необходимость в прошпиливании тяжелых стержней и установке металлических каркасов. При хорошей податливости и выбиваемости стержни обладают малой гигроскопичностью и поэтому могут длительно храниться в производственных условиях. Сроки сушки сокращаются в 8—15 раз.

Применение в формовочных смесях жидкой глины. Глина, входящая в состав формовочной смеси, связывает зерна песка; чем выше клейкость вводимой в смесь глины, тем прочнее смесь.

Чем мельче частицы глины, тем лучше они «обволакивают» зерна песка и тем меньше снижают свойственную каждому сорту песка газопроницаемость (крупные частицы глины будут заполнять промежутки между зернами песка).

На фиг. 184, а представлена схема правильного размещения частиц глины и песка в формовочной смеси, а на фиг. 184, б — схема неправильного размещения.

При прочих одинаковых свойствах важнейшими качествами глины, применяемой в формовочных смесях, является тонкость ее частиц и клейкость.

Глина поступает из карьеров в виде комов. На литейных заводах ее дробят, сушат, размалывают и просеивают.

В процессе сушки часть глины, подвергаясь действию высоких температур, теряет химически связанную воду — шамотируется; так как шамот не обладает клейкостью, то клейкость глины после сушки снижается.

Совершенно иначе будет обстоять дело, если в формовочную землю ввести глину в виде раствора в воде (эмульсии).

В этом случае нет надобности в сушке глины; комовая глина размешивается в воде до требуемой концентрации и в таком виде вводится в формовочную смесь.

Введенная таким способом глина обволакивает зерна песка тонким слоем и склеивает их, не заполняя промежутков между ними.

Одновременно снижается и общий расход глины (приблизительно в 2 раза).

Общим результатом применения для формовочных смесей жидкой глины является сокращение расхода глины, улучшение качества формовочной земли и, как следствие, сокращение литейного брака, упрощение технологического процесса и снижение себестоимости литых изделий.

Наполнительная и облицовочная земля.

Формовочная земля, применяемая для изготовления сырых и сухих форм, разделяется на наполнительную и облицовочную или модельную; первая идет на большую часть формы, кроме той ее части, которая прилегает к модели, а вторая накладывается небольшим слоем на поверхность модели. При таком разделении формовочной земли можно не заботиться о тщательности приготовления наполнительной земли, которая составляет главную массу материала. Однако нужно иметь в виду, что при применении земли одинакового состава процесс формовки значительно упрощается. Количество модельной земли составляет около 8—15% всей формовочной массы.

Применение земли одинакового состава более выгодно при сырой формовке в случае централизованной выбивки форм (например, при конвейерном обслуживании литейной), когда вся земля после выбивки и приготовления снова подается на места формовки.

Разделение земли целесообразно при выбивке земли по всему залу; тогда нет смысла собирать всю массу земли, транспортировать ее в земледельную и оттуда после приготовления подавать к местам формовки; в этом случае в земледельной рационально приготовлять лишь модельную землю, а наполнительную готовить на месте формовки.

При сухой формовке в большинстве случаев не применяют земли одинакового состава, и чем крупнее и ответственнее отливки, тем более целесообразно разделение земли.

Для изготовления полупостоянных форм, применяемых вообще редко, применяют формовочные смеси с преобладающим количеством глины и специальными добавками, например, кокса, асбеста.

В качестве материала для изготовления постоянных форм применяют чугун и сталь. В машинах для отливки под давлением формы изготовляют из жароупорных сталей.

Постоянные формы применяют при отливке большого количества однородных предметов (массовое производство).

Отливки в постоянные металлические формы иногда производят также с целью закалки поверхности отливаемого предмета. Для предохранения отливки от прилипания к ней формовочного материала формы, просушиваемые перед заливкой, покрывают красками, а сырые формы — сухими порошками.

Для сырых форм применяют порошок древесного угля или графита; порошок засыпают в холщевый мешок, который встряхивают над формой; таким образом достигается равномерное покрытие формы тонким слоем порошка.

Краски для сухих форм приготовляют из графита, древесного угля и кокса с примесью глины, муки или патоки. Такие краски, часто называемые формовочными чернилами, после просыхания оставляют на форме слой угля в смеси с глиной или легко обугливающимися веществами.

Действие как порошкообразных материалов, так и чернил заключается в том, что входящий в их состав уголь под действием высокой температуры расплавленного металла сгорает, образует газы, которые предохраняют от разрушения материал формы. При применении постоянных металлических форм материалы для покрытия их иногда могут также служить средством для замедления охлаждения изделий, отлитых в такие формы, в целях предохраения их от закалки.

Скачать реферат: У вас нет доступа к скачиванию файлов с нашего сервера. КАК ТУТ СКАЧИВАТЬ

Пароль на архив: privetstudent.com

Типы песчаных форм

Многообразие песчаных форм для литья позволило их разделить на несколько групп, предназначенных для получения отливок с разными характеристиками.

Песчаные литейные формы

Всего можно назвать 7 групп литейной технологической оснастки или модельных комплектов.

- Модельный набор, произведенный из металла, в состав, которого входят дополнительные приспособления для выполнения машинной формовки.

- Набор, выполненный из металла, в его состав включены дополнительные приспособления, которые предназначены для выполнения машинной и ручной формовки.

- Модельный набор, используемый для выполнения машинной и ручной формовки. Сами модели произведены из металла, а некоторые части, например, стержни для формирования полостей выполнены их древесины разных пород.

- Набор для производства ручной и машинной формовки. Модели и стержни, подвергаемые сильному износу, выполняют из металла.

- Набор для формовки отливок из твердых пород древесины.

- Набор для формирования отливок, выполненный из мягких пород древесины.

- Наборы для выполнения ручной формовки отливок.

Сырая песчаная форма

Для производства литьевой оснастки используют смеси, состоящие из песка, воды, глины и какого-либо связующего материала. Типовой рецепт выглядит примерно так:

- 90% песка;

- 3% воды;

- 7% глины.

Сырая песчаная форма

Оснастку такого типа относят к весьма экономичным и широко используемым.

Подсушенная песчаная форма

Производство такой оснастки похоже на производство сырой формы, но в рецептуру вводят дополнительные материалы, предназначенные для связывания компонентов смеси.

Подсушенная песчаная форма

Рабочие поверхности оснастки просушивают прогреванием. Такой подход к изготовлению форм приводит к росту точности размеров заготовок и их качества. Производство таких форм требует больших затрат времени и в результате их стоимость растет, а выпуск деталей нижается.

Сухая песчаная форма

В оснастке такого типа используют добавки органического типа. Их задача связывание компонентов смеси в единое целое. Окончательную обработку производят в печи. К явным достоинствам этих изделий можно отнести точность выполненной отливки. Но надо понимать, что эти формы обладают высокой стоимостью изготовления и низкой производительностью выполнения отливок.

Химически твердеющая песчаная форма

В формовочный состав химически твердеющей оснастки вводят смолы. Они обеспечивают формирование модели на открытом воздухе без использования термической обработки.

Химически твердеющая песчаная форма

В основе смеси лежит кварцевый песок. Кроме, песка в состав смеси входит жидкое стекло и едкий натр. Добавление этого химиката оказывает влияние на технологические свойства литейной формы. В частности, будет продлен срок ее эксплуатации. После затвердевания, ее прочность будет выше, чем у смесей другого типа.

Литейная форма в сборе

1- Штырь ; 2,13 – опоки ; 3- литниковая чаша 3 полуформы;4 –полость отливки ; 5- вентиляционные каналы;6,12 — стержневые знаки;

7-стержень ;8,11- верхняя и нижняя полуформы ; выступы (знаки ) модели ;

Литейная форма

чаще всего состоит из двух полуформ: верхней 8 и нижней 11, изготовленных из песчано-глинистой смеси (в металлических рамках 2 и 13 (опоках). В нижней полуформе с помощью модели 10 образована полость 4, предназначенная для получения отливки цилиндра. Внутреннее отверстие в отливке образует песчаный стержень 7, который прочно закреплен с помощью стержневых знаков 6 и 12. Выступы 9 на модели служат для получения отпечатков стержневых знаков в форме.

Перед заливкой расплава в литейную полость формы через литниковую чашу 3 полуформы скрепляют штырями 1 или на верхнюю полуформу устанавливают груз. Для удаления газов, выделяющихся из песчано-глинистой смеси и расплава при заливке, служат вентиляционные каналы 5 в форме и стержнях.

Совокупность каналов, предназначенных для подвода расплава в полость формы и питания отливки при затвердевании, а также для улавливания шлаков и загрязнений, получающихся вследствие размыва расплавом поверхности формы, называют литниковой системой. Она состоит из литниковой чаши, или воронки 3, стояка 4, подводящего расплав к шлакоуловителям 1, питателей 6, соединяющих полость формы с чашей и стояком, и прибыли 2, служащей для питания массивных частей отливки при ее охлаждении.

1- Шлакоуловители ; 2- прибыль ; 3 — литниковая чаша, или воронка;

4- Стояк ; 5- выпор.

Совокупность каналов, предназначенных для подвода расплава в полость формы и питания отливки при затвердевании, а также для улавливания шлаков и загрязнений, получающихся вследствие размыва расплавом поверхности формы, называют литниковой системой. Она состоит (рис. 5) из литниковой чаши, или воронки 3, стояка 4, подводящего расплав к шлакоуловителям 1, питателей 6, соединяющих полость формы с отливки при ее охлаждении.

Характеристики литейного песка

Выполняя литье в песчаную оснастку надо понимать, что качество отливки напрямую зависит от состава и свойств литейного песка. Практикой литейного дела определены пять ключевых параметров, которые определяют качество литейного песка.

Физические характеристики песка

- прочность;

- газопроницаемость;

- стабильность при воздействии температуры;

- способность к просадке;

- возможность многократного использования.

Прочность

Прочностью называют способность смеси сохранять заданные параметры во время выполнения литейной операции и транспортировки опоки внутри производственного помещения.

Газопроницаемость

Газопроницаемость – это способность песка пропускать через себя газы, образовывающиеся при затвердевании расплава. Если смесь обладает высокой проницаемостью, будет снижена пористость отливки. Если проницаемость низкая, то качество поверхности будет значительно лучше. Газопроницаемость напрямую зависит состава и фракции песчаной смеси.

Термическая стабильность

Возможность оснастки при воздействии температуры сохранять заданную форму, оказывать сопротивление растрескиванию и появлению иных дефектов, проявляющихся при действии большой температуры расплавленного металла, называют термической стабильностью.

Способность к просадке

Способность формовочной смеси плотно сжиматься в процессе затвердевания отлитой детали. Если бы песок не обладал таким свойством, то отлитая заготовка не имела бы возможности изменять размеры внутри формы. А это в результате привело бы к растрескиванию заготовки и проявлению других дефектов, возникающих при разливе расплавленного металла.

Многократные формы

. Металлические формы (изложницы и кокили) для стали делают обычно из чугуна, иногда — из жаростойкой стали. Для литья цветных металлов, таких, как латунь, цинк и алюминий, пользуются чугунными, медными и латунными формами.

Изложницы

. Это наиболее распространенный вид многократных литейных форм. Чаще всего изложницы делают из чугуна и применяют для получения стальных слитков на начальном этапе производства кованой или катаной стали. Изложницы относятся к открытым литейным формам, поскольку металл заполняет их сверху самотеком. Применяются также «сквозные» изложницы, открытые и сверху, и снизу. Высота изложниц может составлять 1-4,5 м, диаметр — от 0,3 до 3 м. Толщина стенки отливки зависит от размеров изложницы. Конфигурация может быть разной — от круглой до прямоугольной. Полость изложницы несколько расширяется кверху, что необходимо для извлечения слитка.

Готовая к заливке изложница располагается на толстой чугунной плите. Как правило, изложницы заполняются сверху. Стенки полости изложницы должны быть гладкими и чистыми; при заливке нужно следить за тем, чтобы металл не расплескивался и не разбрызгивался на стенки. Залитый металл затвердевает в изложнице, после чего слиток вынимают («раздевают слиток»). После остывания изложницы ее чистят изнутри, опрыскивают формовочной краской и используют снова. Одна изложница позволяет получить 70-100 слитков. Для дальнейшей обработки ковкой или прокаткой слиток нагревают до высокой температуры.

Кокили

. Это закрытые металлические литейные формы с внутренней полостью, соответствующей конфигурации изделия, и литниковой (заливочной) системой, которые выполняются путем механической обработки в чугунном, бронзовом, алюминиевом или стальном блоке. Кокиль состоит из двух или большего числа деталей, после соединения которых остается лишь небольшое отверстие сверху для заливки расплавленного металла. Для формования внутренних полостей в кокиль закладываются гипсовые, песочные, стеклянные, металлические или керамические «стержни». Литьем в кокиль получают отливки из сплавов на основе алюминия, меди, цинка, магния, олова и свинца.

Литье в кокиль применяется лишь в тех случаях, когда требуется получить не менее 1000 отливок. Ресурс кокиля достигает нескольких сотен тысяч отливок. Кокиль идет в скрап, когда (из-за постепенного выгорания от расплавленного металла) начинает недопустимо снижаться качество поверхности отливок и перестают выдерживаться расчетные допуски на их размеры.

Графитовые и огнеупорные формы

. Такие формы состоят из двух или большего числа деталей, при соединении которых образуется требуемая полость. Форма может иметь вертикальную, горизонтальную или наклонную поверхность разъема либо разбираться на отдельные блоки; это облегчает извлечение отливки. После извлечения форму можно собрать и использовать снова. Графитовые формы допускают сотни отливок, керамические — лишь несколько.

Графитовые многократные формы можно изготовить путем механической обработки графита, а керамические легко формуются, так что они значительно дешевле металлических форм. Графитовые и огнеупорные формы могут использоваться для повторного литья в случае неудовлетворительных отливок, полученных литьем в кокиль.Огнеупорные формы делают из фарфоровой глины (каолина) и других высокоогнеупорных материалов. При этом используются модели из легкообрабатываемых металлов или из пластмассы. Порошкообразный или гранулированный огнеупор замешивают с глиной на воде, полученную смесь формуют и заготовку литейной формы обжигают так же, как кирпичи или посуду.

Разовые формы

. На песочные литейные формы налагается гораздо меньше всяческих ограничений, нежели на любые другие. Они пригодны для получения отливок любых размеров, любой конфигурации, из любого сплава; они наименее требовательны к конструкции изделия. Песочные формы изготавливают из пластичного огнеупорного материала (обычно кремнистого песка), придавая ему нужную конфигурацию, чтобы залитый металл по затвердевании сохранил эту конфигурацию и мог быть отделен от формы.Формовочную смесь получают, замешивая на воде в специальной машине песок с глиной и органическими связующими.

При изготовлении песчаной формы в ней предусматривают верхнее литниковое отверстие с «чашей» для заливки металла и внутреннюю литниковую систему каналов для питания отливки расплавленным металлом в процессе затвердевания, так как иначе из-за усадки при затвердевании (свойственной большинству металлов) в отливке могут образовываться пустоты (усадочные раковины).

Оболочковые формы

. Такие формы бывают двух типов: из материала с низкой температурой плавления (гипс) и из материала с высокой температурой плавления (на основе тонкого порошка диоксида кремния). Гипсовую оболочковую форму изготавливают, замешивая на воде гипсовый материал с крепителем (быстроотверждающимся полимером) до тонкой консистенции и облицовывая такой смесью модель отливки. После того как материал формы затвердеет, ее разрезают, обрабатывают и сушат, а затем «спаривают» две полуформы и заливают. Такой способ литья пригоден только для цветных металлов.

Литье по восковым выплавляемым моделям

. Такой метод литья применяется для драгоценных металлов, стали и других сплавов с высокой температурой плавления. Сначала изготавливают пресс-форму, соответствующую отливаемой детали. Ее обычно выполняют из легкоплавкого металла или (механической обработкой) из латуни. Затем, заполняя пресс-форму парафином, пластмассой или ртутью (после этого замораживаемой), получают модель для одной отливки. Модель облицовывают огнеупорным материалом. Материал оболочковой формы получают из тонкого порошка огнеупора (например, пудры диоксида кремния) и жидкого связующего. Слой огнеупорной облицовки уплотняют вибрацией. После того как он затвердеет, форму нагревают, парафиновая или пластмассовая модель расплавляется и жидкость вытекает из формы. Затем форму обжигают для удаления газов и в нагретом состоянии заливают жидким металлом, который поступает самотеком, под давлением сжатого воздуха или под действием центробежных сил (в машине для центробежного литья).

Керамические формы

. Керамические формы изготавливаются из фарфоровой глины, силлиманита, муллита (алюмосиликаты) или других высокоогнеупорных материалов. При изготовлении таких форм обычно пользуются моделями из легкообрабатываемых металлов или из пластмассы. Порошкообразные или гранулированные огнеупорные материалы смешивают с жидким связующим (этилсиликатом) до студнеподобной консистенции. Только что изготовленная форма пластична, так что модель можно извлечь из нее, не повредив полость формы. Затем форму обжигают при высокой температуре и заливают расплавом нужного металла — стали, твердого хрупкого сплава, сплава на основе редких металлов и пр. Такой метод позволяет изготавливать формы любых типов и пригоден как для мелкосерийного, так и для крупносерийного производства.