19.03.2020

- Назначение

- Конструкция

- Принцип работы современного токарного станка с ЧПУ

- Типы токарных станков с ЧПУ

- Классификация

- Маркировка

- Программирование оборудования

- Как выбирать токарные станки с ЧПУ

- Видео

Числовое программное управление вызвало переворот в технологии металлообработки. Если на старом оборудовании основное значение имело мастерство токаря, то теперь у агрегата может стоять любой оператор, его задача – только следить за действиями машины. В статье расскажем про работу на настольном мини токарном станке с ЧПУ с чертежами по металлу, про его технические характеристики.

Назначение

Обработка материала происходит с помощью инструментов из прочной и острой инструментальной стали. Такое механическое воздействие позволяет рассечь стальной цилиндр (шар, конус), снять с него верхний слой, а также произвести сквозное или глухое отверстие.

Можно выделить шесть основных задач, которые реализуются методом точения:

- обтачивание поверхности – производится снятие стружки снаружи детали;

- расточка изнутри – есть возможность увеличить внутреннюю полость или произвести операции по приданию нужной формы;

- подрезка торцевой части – срез, край заготовки подвергается обработке;

- нанесение канавок или резьбы;

- сверление отверстий посредством сверла или метчика;

- распиловка цилиндрического стального прута, трубы.

Это стандартные функции классического вида токарного станка с ЧПУ. Но есть универсальные модели, которые включают также фрезерные инструменты. Соответственно, на них можно выполнять и работы по фрезеровке.

С помощью оборудования можно работать со следующими деталями:

- втулки;

- валы;

- шарики, например, для подшипников.

Числовое программное управление также позволяет изготавливать изделия сложной конфигурации. Обычно это не крупносерийное производство, а индивидуальные заказы по заранее подготовленным чертежам.

Какие операции по металлу можно выполнять

Благодаря тому, что человеческий фактор был сведён к минимуму, операции по металлу стали значительно легче и приносят меньше брака. Получается так из-за программы, которая заложена в компьютер.

Она является таким своеобразным шаблоном, по которому компьютер понимает — готова деталь или нет. В этом разделе будет рассказано об операциях, которые может выполнять по металлу станок с ЧПУ.

Внешнее и внутреннее вытачивание деталей

Здесь всё просто, по крайней мере, для машины. Установленная заготовка, которая в будущем станет деталью, закрепляется на станке. Она может быть закреплена вручную или, если установлено соответствующее оборудование автоматически (чаще всего применяют именно автоматический вариант).

После начинается внешнее обтачивание детали при помощи либо лазера, либо лезвия, которое установлено на станок. Постепенно срезая лишнее, заготовка приобретает форму нужной детали. Так делается внешнее обтачивание деталей на станке с ЧПУ.

С внутренним всё примерно также, только с изменениями. После установки заготовки станок начинает сверлить, или как это называют по-другому, рассверливать отверстие у основания заготовки.

После того, как отверстие будет готов, компьютер сравнит его с шаблоном, который прописан в заданной программе. Если найдутся огрехи, он проанализирует — можно ли это исправить (как правило, да, ведь машины редко ошибаются). После заготовка шлифуется и деталь готова.

Продольная обработка заготовки

Продольная обработка — это метод, который применяют для изготовления полос, штрипсе, лент. В зависимости от программы, которая установлена в компьютер.

Такие работы на станке с ЧПУ выполняются преимущественно при помощи лазера, так как это позволяет избавиться от брака и ускоряет процесс работы. После установки заготовки, числовое программное управление на станке будет его обрабатывать в соответствии с заданным алгоритмом действий. Лазерный портал приводится в действие шаговыми двигателями, на котором он закреплён.

Черновая и чистовая обработка

Для начала что это вообще, такое. Черновая обработка металла состоит из подгона детали под нужный размер при помощи снятия слоёв металла.

Обычно в станке с ЧПУ эту роль выполняет компьютер после того, как деталь уже вырезана. Чистовая обработка идёт потом и представляет собой полировку поверхности изделия. Всё это станок выполняет по заданным алгоритмам.

Регулировка длины деталей

В программе, которую дают компьютеру, чётко прописаны размеры детали. Заготовки также дают подходящего размера. Перед тем, как вставить деталь, станок регулирует и настраивает сам себя для изготовления.

После этого он начинает выполнять работу, после чего сравнивает размер с теми, что были даны человеком. Если отклонений нет — деталь готова. Если есть — станок с ЧПУ начинает обтачивать деталь, снимая слои металла и регулируя длину.

Вытачивание пазов, выемок и отверстий

Пазы и выемки — это отверстия, которые делают на детали. Такие отверстия могут служить либо для того, чтобы в них могла войти другая деталь, либо для установки к какому-либо устройству. Станок с ЧПУ вытачивает такие отверстия при помощи лазера, делая при этом высокоточные разрезы.

Они могут быть прямоугольными, Т-образными, типа «ласточкин хвост», фасонными, сквозными, открытыми, закрытыми и другими. То, какой формы будет отверстие, зависит от детали и программы, которую человек установил в числовое программное управление.

Нарезание резьбы дюймового и метрического типа

Этот тип резьбы видели практически все. Она используется в основном для того, чтобы одна деталь могла прикручиваться к другой. Главными параметрами при изготовлении такой резьбы являются шаг и величина. Под шагом в данном случае имеется в виду:

- наружный диаметр, измеряемый между верхними точками резьбовых гребней, находящихся на противоположных сторонах трубы;

- внутренний диаметр как величину, характеризующую расстояние от одной самой нижней точки впадины между резьбовыми гребнями до другой, также находящихся на противоположных сторонах трубы.

Все параметры нужно вбить в компьютер станка, после чего он сам вырежет отличную и ровную резьбу при помощи лазера.

Справка! В любом случае параметры для изготовления резьбы на изделии вносятся человеком в компьютер станка, а тот, действуя согласно алгоритму, при помощи лазера делает превосходную резьбу.

Конструкция

Вне зависимости от разновидности модели, ее основные элементы остаются прежними:

- Станина. Простыми словами – это крепкий и надежный стол, который выдерживает большую массу, вибрации, но при этом остается неподвижным и удобным для использования. При крупном весе изделий рекомендовано крепить ножки на бетонном основании.

- Бабка. Это узел, который можно назвать рабочей зоной. Он отвечает за поддержание и перемещение изготавливаемой продукции. Всего их две – передняя и задняя. В первой располагается движок (под ней), переключение скоростей и шпиндель – он отвечает за вращение. Во второй – только фиксирующие элементы.

- Суппорт – подвижная часть, отвечающая за перемещение резца в нескольких плоскостях. Также здесь установлены крепкие зажимы, позволяющие фиксировать инструмент.

Ко вспомогательным устройствам можно отнести сам пульт управления. Его задача – программирование токарных станков с ЧПУ, на разных моделях работа с ним отличается в деталях, но суть остается прежней. С его помощью осуществляется распределение задач на все подвижные узлы оборудования, то есть на вращающиеся шпиндели (скорость, направление) и на суппорт. Встроенное компьютеризированное устройство самостоятельно выбирает последовательность действий, максимально возможную скорость металлообработки и контролирует процесс.

Еще одна вспомогательная система – СОЖ. Это поставка смазочно-охлаждающей жидкости в рабочую зону, а также удаление возникающей в ходе работы металлической стружки.

С такими машинами можно достичь высокой степени автоматизации. Действия оператора являются фактически факультативной.

Принцип работы современного токарного станка с ЧПУ

Большинство операций производятся автоматически. Все они делятся на основные, которые отвечают за металлообработку, вспомогательные – отвод стружки, подача смазки, установка и снятие детали.

Алгоритм проведения работы следующий:

- Фиксация заготовки.

- Постановление оснастки, то есть дополнительных средств для закрепления режущих элементов.

- Установка в резцедержателе инструмента.

- Включение привода. Начинает вращаться металлическая конструкция.

- Размещение резца в начальной точке – на расстоянии от металла.

- Проход – производится снятие верхнего слоя с последующим отводом лезвия.

- Чередование 5 и 6 этапа. При этом позиционирование происходит в разных плоскостях, для продольного и поперечного движения.

- Контрольное измерение параметров детали.

- Снятие со станочного оборудования.

Фактически все производится автоматически, кроме установки и снятия элемента. Даже замер размеров часто бывает автоматизированным, а приспособления для фиксации обладают быстрозажимной оснасткой и прочими свойствами для упрощения работы оператора.

В целом использование и наладка токарного (токарно-винторезного) станка с ЧПУ приводит к снижению трудозатратности, уменьшению количества брака, ускорению процесса. Производство, обладающее такими устройствами, является намного более эффективным. Также снижается количество полученных травм на заводе. Появляется возможность изготавливать сложные металлические детали без большого труда.

реализует установки с числовым пультом управления по доступной цене. Фирма предлагает дополнительные услуги – доставку и настройку нового оборудования. В каталоге их интернет-магазина можно найти много моделей высокого качества разного ценового сегмента.

Устройство станков ЧПУ. Основные части и системы обеспечения станков ЧПУ

Вся конструкция станка ЧПУ (обрабатывающего центра ЧПУ) предназначенного для обработки фасадов МДФ или других древесных материалов (дерева, ДСП, ХДФ и пр.) состоит из различных узлов, механизмов и агрегатов, задача которых заключается в выполнении положенной на них определенной функции. В зависимости от модификации станка ЧПУ, возможно наличие дополнительных узлов и агрегатов, обеспечивающих разностороннюю гамму обработок деталей, облегчающих работу оператора и создающих безопасные условия для людей, оборудования и заготовок изделий.

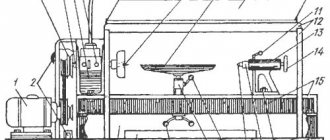

Станок (обрабатывающий центр) ЧПУ состоит из станины, из группы устройств, которые обеспечивают позиционирование и блокировку обрабатываемой деталей (рабочий стол), а также из главного шпинделя и оперативного блока, предназначенных для обработки детали фрезеровальными, сверлильными, пильными, шлифовальными инструментами.

Станина

Станина – это несущая конструкция станка ЧПУ. Она обеспечивает жесткое и устойчивое положение станка, а также расположенных на ней механизмов, узлов, агрегатов и прочего оборудования. Главными конструктивными особенностями станины для ЧПУ являются прочность, устойчивость к деформациям и способность поглощать вибрации.

В традиционном варианте фрезерно-гравировального станка ЧПУ на направляющие, закрепленные на станине, устанавливается П-образная консоль (портал), которая, посредством передачи шестерня-рейка, перемещается вдоль оси Y. В свою очередь, П-образная консоль также имеет направляющие, по которым вдоль оси X движется шпиндельная площадка. По направляющим же шпиндельной площадки, вдоль оси Z, как правило, при помощи шарико-винтовой передачи (ШВП), перемещается главный шпиндель или оперативный блок станка ЧПУ. Таким образом, действующий инструмент способен перемещаться вдоль любой координатной оси X,Y,Z.

Рабочий стол станка ЧПУ

Рабочий стол – это группа деталей, необходимых для позиционирования и фиксации обрабатываемой заготовки. В зависимости от конструкции станка ЧПУ и набора опций, предусмотрены разные типологии рабочих столов.

Для обработки заготовок фасадов МДФ оптимальным вариантом будет подбор рабочего стола, со способом блокировки больших и плоских деталей, которые можно легко зафиксировать вакуумной системой. К таким столам относятся вакуумные решетчатые столы с уплотнительным шнуром, а так же консольные рабочие столы с системой вакуумных присосок и зажимов.

Матричные (решетчатые) столы

Изготавливаются, как правило, из специального композитного материала на основе фенольных смол и синтетических волокон. Имеют монолитную прямоугольную форму с периодически расположенными отверстиями для подвода вакуума, и пазы (в форме решетки), в которые вкладываются специальные уплотнительные шнуры для обеспечения вакуумом области в форме и в размере закрепляемой детали.

Обычно рабочая поверхность станка ЧПУ состоит из нескольких матричных рабочих столов, разделенных Т-образными пазами. С одной стороны, подключение оптимального количества рабочих столов к вакуумной системе обеспечивает наилучшую блокировку заготовки на станке ЧПУ; с другой, Т-образные пазы позволяют закрепить деталь без использования вакуума, с помощью механических зажимов (струбцин).

Консольные столы с системой вакуумных присосок и зажимов

Подобными конструкциями чаще всего оснащаются обрабатывающие центры с ЧПУ. Рабочий стол представляет собой поперечную подвижную консоль, расположенную на станине, оснащенную свободно позиционируемыми и взаимозаменяемыми присосками и зажимами. Он позволяет быстро фиксировать детали любой формы и размера и сильно сокращать время оснащения. Чтобы зафиксировать заготовку в сетке координат станка ЧПУ, достаточно передвинуть подвижную консоль и присоску на ней на соответствующую позицию. При этом, подбором размера присосов и их поворотом, можно настроить процесс обработки заготовки не нанося ущерб устройствам фиксации.

Кроме того, когда необходимо заблокировать небольшие детали или детали, не позволяющие произвести прочную блокировку при помощи одних присосок, есть возможность заменить обычные присоски на наиболее подходящие быстросъемные зажимы.

Система упоров станка ЧПУ

Для быстрого и точного позиционирования деталей на рабочих столах станка ЧПУ или обрабатывающего центра ЧПУ пользуются разными системами упоров. Стандартная система передних и боковых упоров представляет собой вертикальные стержни, которые используются как точки отсчета в системе координат станка ЧПУ. Несколько боковых или передних упоров образуют линию упоров, что позволяет позиционировать прямоугольную деталь строго под прямым углом.

Оперативный блок

Оперативный блок – это группа оперативных узлов и дополнительных устройств, обеспечивающих различные типы обработки деталей, удаление стружки и пыли из-под работающего инструмента, защиту оператора и оборудования от выброса обрезков деталей и осколков инструмента.

Фрезерно-гравировальные станки ЧПУ с минимальной комплектацией оснащаются мощным электрошпинделем с ручной системой смены инструмента и аспирационным кожухом. В опции более дорогих станков могут включаться шпиндели с зажимами для быстрой смены инструмента во время цикла обработки, агрегаты для присадки и фрезерования горизонтальных отверстий и выемок, а также поворотные агрегаты для обработки заготовок по 2-м или 5-ти координатным осям.

Обрабатывающие центры ЧПУ в арсенале оперативного блока имеют также сверлильно-присадочную группу, позволяющую делать вертикальные и горизонтальные отверстия. Также на блок группы может устанавливаться головка для циркулярной пилы для выполнения пазования или распила.

Кроме того, оперативный блок станков ЧПУ и обрабатывающих центров ЧПУ может быть оснащен дополнительным щитком дефлектора стружки, измерительным щупом, лазерным проектором, устройством прижима заготовки и другими опциями.

Блок управления ЧПУ. Пульт управления

Блок управления позволяет контролировать основные функции станка. Как правило, блок управления монтируется на электрическом шкафе станка ЧПУ, в котором располагаются инвертер шпинделя, контроллеры сервоприводов и прочие электрокомпоненты органов управления станка ЧПУ, а также система принудительного охлаждения, позволяющая электрическим компонентам работать в нормальном режиме, даже в условиях повышенных температур.

Ведущие производители станков ЧПУ и обрабатывающих центров ЧПУ предусматривают установку в электрическом шкафу системного блока ПК и монитора, что дает возможность создавать и редактировать сложные управляющие программы непосредственно у станка.

Переносной пульт управления, предназначен для ручного управления станком в оперативном режиме. Кроме кнопочной панели, он имеет поворотные рукоятки регулирования скорости движения оперативного блока и скорости вращения главного шпинделя. Это значительно облегчает работу оператора во время настройки и калибровки станка ЧПУ, а также снижает опасность повреждения оборудования в процессе обработки.

Устройства смены инструмента ЧПУ

Станки ЧПУ и обрабатывающие центры ЧПУ, оснащенные шпинделями с зажимами для быстрой смены инструментов, дополнительно оборудуются магазинами инструментов. Они содержат необходимые для обработки инструменты и агрегаты, которые автоматически захватываются и устанавливаются в главный шпиндель станка ЧПУ. Магазины инструментов разделяются на несколько типов:

- Гребенчатого типа. Стационарно располагается на станине станка ЧПУ. Может содержать до 10-12 инструментов.

- Револьверного типа. Как правило, располагается на подвижной консоли оперативного блока. Имеет до 12-16 позиций.

- Цепного типа. Этот магазин может удерживать одновременно более 20 инструментов.

Также, станок ЧПУ может быть оснащен одиночным кронштейном для фиксации быстросъемного патрона, также предназначенным для автоматической установки и снятия инструмента в главном шпинделе. Однако вкладывают и забирают оттуда инструмент вручную.

Система подачи сжатого воздуха станка ЧПУ

Сжатый воздух необходим для работы множества систем и механизмов станка ЧПУ (обрабатывающего центра ЧПУ), в том числе для функций:

- Обдува работающего инструмента;

- Поднятия и опускания линий упоров;

- Фиксации деталей пневматическими зажимами;

- Работы клапанов подачи вакуума;

- Активации защитных и аспирационных кожухов;

- Работы оперативного блока, в том числе сверлильной группы;

- Работы магазинов инструмента и т.д.

Для подачи сжатого воздуха требуемого качества используется пневмоблок, который регулирует давление в станке, очищает его от пыли и влаги, а также осуществляет дозированную подачу смазки в пневмосистему станка ЧПУ.

Вакуумная система станка ЧПУ

Для эффективной работы станка ЧПУ при производстве фасадов МДФ необходим вакуум. Основная задача вакуумной системы – это надежная фиксация заготовки на рабочем столе станка ЧПУ, в том числе с использованием присосок и зажимов.

Несмотря на разнообразие типов вакуумных насосов, наибольшую популярность в деревообрабатывающей отрасли завоевали пластинчато-роторные безмасляные насосы. Они отличаются высокой производительностью, надежной непрерывной работой в течение смены, длительным межсервисным периодом.

Устройства безопасности. Системы сигнализации станка ЧПУ

Устройства безопасности и системы сигнализации предназначены для защиты здоровья обслуживающего персонала станка ЧПУ, безаварийной работы оборудования, а также защиты от повреждений обрабатываемых заготовок. Можно выделить три основных системы обеспечения безопасности на станках и обрабатывающих центрах ЧПУ:

- Активная система безопасности. Сюда следует отнести:

- Кнопки аварийной остановки;

- Аварийный трос;

- Контактный коврик;

- Фотореле.

- Пассивная система безопасности:

- Защитные ограждения рабочей зоны;

- Защитные двери;

- Защитные кожухи оперативного блока и главного шпинделя;

- Обшивки станков и смотровые окна.

- Программная защита, в том числе:

- Защита ПО;

- Защита от сбоев в других системах обеспечения (подачи электроэнергии, воздуха, вакуума);

- Защита от ошибок оператора.

К системам сигнализации можно отнести специальные сигнальные знаки безопасности, прикрепленные к станку на опасных участках.

Дополнительные опции к станкам и обрабатывающим центрам ЧПУ

- Датчик измерения и калибровки длины инструмента. Осуществляет автоматический поиск нулевой точки поверхности рабочего стола по оси Z и рассчитывает длину инструмента.

- Лазерный проектор. Помогает позиционировать заготовку или присоски по проецированным линиям или перекрестиям.

- Сканер штрих кодов. Производит поиск необходимой программы в памяти компьютера по считанному штрих коду.

- Транспортер для удаления опилок, стружки и мелких обрезков.

- Специализированное программное обеспечение.

Типы токарных станков с ЧПУ

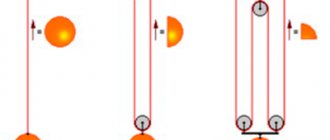

Любое металлообрабатывающее оборудование с пультом управления обладает одной из систем передвижения составляющих. В зависимости от того, как двигается инструмент и заготовка, различают три вида устройств.

Позиционные

Перед каждым новым циклом режущая конструкция «отправляется» на заранее выбранную позицию, с которой будет максимально удобно и эффективно производить начало работы. Координаты определяются автоматически с учетом силы трения, направления движения и прочих факторов. При этом используется самый короткий маршрут.

При постановлении резца на исходное место скорость движения постепенно замедляется, это позволяет добиться высокой точности при позиционировании. Если перемещение предполагается по двум координатам, то в зависимости от разновидности токарного станка-автомата с ЧПУ, либо оно происходит поочередно, либо одновременно – по диагонали.

Контурные

Второе название – непрерывные. Они работают в постоянном движении нескольких рабочих узлов, то есть перемещается не только инструмент, но и заготовка. Основное отличие происходит по количеству управляемых координат – от 2 до 6. Чем их больше, тем быстрее процесс и шире возможности. К примеру, наличие двух осей позволяет работать только с плоскими поверхностями, в то время как третья добавляем объем.

Все контурные системы разделяются на:

- прямолинейные;

- прямоугольные;

- криволинейные.

Это различие определяет передвижение резца.

Адаптивные, или универсальные токарные станки с ЧПУ

Это комбинированный механизм, который использует и одну, и вторую систему в зависимости от конкретной ситуации и ее потребностей. Такие машины являются самыми эффективными и производительными. Они обладают наибольшей скоростью выполнения и точностью.

Разновидности

Разновидностей токарных станков хватает для выполнения самых разнообразных работ. Всего их бывает пять штук:

- горизонтально токарно-револьверные;

- токорно-лобовые;

- токарно-карусельные;

- многошпиндельные;

- токарно-фрезерные.

Сейчас будет рассказано о всех по отдельности.

Горизонтально токарно-револьверные

Предназначены в основном для серийного производства деталей. При помощи патрона устанавливаются детали, которые и будут обрабатывать заготовку до того, как она станет деталью.

Токорно-лобовые

Этот станок используется для обработки деталей, диаметр которых превышает размер заготовки. В основном это железнодорожные колёса, маховики и прочие. Также он может удалять торцы, делать детали цилиндрической формы, протачивать канавки и так далее.

Токарно-карусельные

Такие станки предназначены для заготовок, которые весят по несколько тонн. Также заготовки для такого станка имеют диаметр больше их высоты. Благодаря патрону и установленным на него режущим частям есть возможность нанести резьбу на заготовку или сверлить отверстия.

Многошпиндельные

Как ясно из названия — в конструкции этого станка находятся несколько шпинделей, которые обеспечивают обработку заготовки до состояния детали в нескольких местах либо одновременно, либо посменно через каждый определённый промежуток времени.

Токарно-фрезерные

Токарно-фрезерные станки с установленным ЧПУ — универсальны. Они могут выполнять самые разнообразные работы с изделиями. Всё будет зависеть от того, какая программа была установлена в компьютер числового программного управления и от того, какие инструменты были установлены на патроны.

Данный станок может выполнять любые функции узконаправленной аппаратуры, будь то токарное, сверлильное, фрезерное. Он справится с любым типом работ.

Классификация

Кроме перечисленного распределения, есть еще множество факторов, по которым происходит разделение всех устройств на модели и категории. Рассмотрим их подробнее.

По размещению шпинделя

Фактически это предопределяет расположение заготовки. Есть вертикальные и горизонтальные токарные станки с ЧПУ. Первые встречаются реже, но они удобны тем, что занимают мало места. Однако для их установки потребуется достаточно крепкое бетонное основание.

Если деталь крепится с двух сторон в позиции по горизонтали, то сама станина, как и рабочая зона, занимает больше места. Это более классическая и привычная форма, поскольку обычные, без пульта управления имели именно такое расположение.

По расположению направляющих

Это важный узел, по которому передвигаются ползунки с инструментами. Они могут двигаться в нескольких направлениях:

- по горизонтали;

- по вертикали;

- по наклонной линии.

По организации инструментальной системы

Существует два вида:

- Сменные магазины с инструментами. Иногда в одном может находиться до 300 разновидностей лезвий.

- Револьверные шпиндельные головки. Кассетный резцедержатель вмещает до 12 резцов.

По виду выполняемых работ

Все машины различаются по технологическим группам. Токарная обработка на станках с ЧПУ имеет 1-й номер. В то время как фрезерная, например, – 6-й.

Количество функций может быть разным. Чем больше возможностей у оборудования, тем оно универсальнее. Многозадачность может быть выражена возможностью делать глухие и сквозные отверстия, а также наносить внутреннюю и внешнюю резьбу.

Методы программирования ЧПУ для существующей практики

Движение инструмента / ползунов на станке с ЧПУ может быть выполнено оператором с помощью поворотных кнопок или электронного маховика таким же образом, как на обычных станках. Этот метод передачи движений станкам с ЧПУ известен как ручное управление и не является методом ЧПУ.

Диаграмма методологии функционального моделирования (IDEF0) верхнего уровня для обработки машиной на основе STEP-NC: 1 – база знаний; 2 – ресурсы производства; 3 – стандарты ISO (10303, 14649, 6983); 4 – данные CAD (STEP-файл AP238, APT, G-код); 5 – заготовка; 6 – обработанная заготовка; 7 – ПО CAD/CAM; 8 – интерфейс; 9 – оператор; 10 – машинный инструмент Методы программирования ЧПУ можно в целом классифицировать следующим образом:

- Ручной.

- Компьютерный.

- Диалоговое программирование.

- Использование программного обеспечения CAD / CAM.

- Параметрический метод.

Сейчас программирование станков с ЧПУ осуществляется в основном с использованием коммерчески доступного программного обеспечения CAD / CAM, а также посредством диалоговой формы на основе меню или функций.

Но для изготовления простых деталей ручной вариант (с параметрическим / макропрограммированием или без такового) также является оптимальным вариантом программирования.

Методика ручного программирования обработки деталей

Ручное программирование деталей традиционно берёт за основу стандарт ISO 6983 (G-коды), упомянутый ранее. Если такого рода кодирование выполнено и подаётся напрямую блок за блоком через консоль станка, процесс называется — ручной ввод данных.

При ручном варианте обработки детали, программа полностью разрабатывается и сохраняется в виде файла (например, файла «MS-Word» или другой совместимой программы), с последующей подачей на станок с ЧПУ.

Компьютерное программирование обработки деталей

Обработка деталей с помощью компьютера для станков с ЧПУ выполняется посредством различных машинных языков, разработанных для этой цели. Следует отметить: разработано достаточно много машинных языков, среди которых распространены «APT» (Automatically Programmed Tool) и «COMPACT II».

Несмотря на однотипный подход «APT» и «COMPACT II», первый язык относительно легко понимать и применять. Система «Automatically Programmed Tool» использует простые англоязычные слова для инструктирования станка с ЧПУ под выполнение различных функций.

Процесс плазменной резки при помощи индустриального станка с числовым программным управлением позволяет достичь высокоточного результата производства резов в определённых точках детали Даже если учесть, что компьютерное программирование деталей в настоящее время не используется как таковое, система «APT» остаётся важным машинным языком в рамках всего мира. Обусловлено это тем, что большая доля подходов CAD / CAM к обработке деталей основана именно на «APT».

Машинный язык «APT» также важен, потому что многие из включенных в структуру языка концепций легли в основу других, впоследствии разработанных систем интерактивной графики.

Процедура компьютерной обработки станком с ЧПУ пошагово

Следующая процедура определяет обработку деталей с помощью компьютера:

- Программатор определяет геометрию детали, движения резца, подачу, скорость и другие параметры резания.

- Программист кодирует геометрию детали, движение резца, подачу и т. д., в соответствии с форматом языка программирования.

- Источник компилируется для получения независимого от станка списка перемещений резака и другой управляющей информации о машине (файл данных контроля местоположения резака или файл данных CL).

- Данные CL затем обрабатываются постпроцессором определенной машины, чтобы генерировать данные управления машиной / программу обработки детали для конкретной машины. Пост обработка включает добавление G-кодов, M-кодов и другой машинно-зависимой информации в требуемом формате.

Этот тип программирования – своего рода диалоговая связь станка ЧПУ с оператором. Это программное обеспечение диалогового поиска систематически ищет всю необходимую информацию о работах, выполняемых на станке с ЧПУ, непосредственно через оператора.

На основе полученной информации разрабатывается программа обработки детали. Информация, предоставляемая оператором программному обеспечению через диалоговую форму:

- размер заготовки,

- материал заготовки,

- тип и последовательности выполняемых операций,

- конечные параметры задания и т. д.

При диалоговом способе программа создаётся непосредственно на индустриальном станке с ЧПУ. Создание программы сопровождается использованием графических и управляемых меню функций с макросами — простыми программами обработки деталей, доступными в памяти контроллера.

Программист сможет визуально проверить правильность различных входных данных при создании программы. Когда процедура закончена, большинство диалоговых средств управления показывают программисту график траектории процесса, происходящего в моменты цикла обработки.

Это самый простой способ разработки программы обработки деталей, который широко используется в промышленности. Однако этот тип внедрения кода ограничен производством компонентов или работ с относительно простой геометрией деталей.

Программное обеспечение диалогового программирования, как правило, предоставляется производителем машины в соответствии с возможностями техники.

Программирование посредством программного обеспечения CAD / CAM

Этот тип программирования выполняется с использованием коммерчески доступного программного обеспечения CAD / CAM, разработанного под использование с различными индустриальными станками с ЧПУ.

Некоторые производители предоставляют свои собственные версии программного обеспечения CAD / CAM, но здесь применимость обычно ограничивается конкретной машиной. Программное обеспечение CAD / CAM обычно поставляется в комплекте с инструментами черчения (рисования).

Также поставляются инструменты для создания программы обработки детали из чертежа выполняемой работы. Чертеж выполняемых работ может быть представлен непосредственно в 2D или 3D формате с использованием инструментов рисования программного обеспечения CAD / CAM.

Чертежи допускается предоставлять в совместимом формате, поддерживаемом программным обеспечением. После того как чертёж программного обеспечения готов к работе с программным обеспечением, ищется некоторая соответствующая информация аналогично программному обеспечению диалоговой формы.

Если соответствующая информация найдена, программы CAD / CAM способны генерировать процедуры обработки деталей для конкретного типа станка. Между тем, программное обеспечение CAD / CAM генерирует программы обработки деталей только для машин или контроллеров, которые зарегистрированы в базе данных софта.

С точки зрения полезности, различие программного обеспечения диалогового программирования и программного обеспечения CAD / CAM заключается в степени универсальности. Программное обеспечение CAD / CAM выглядит более универсальным, оснащено более сложными инструментами, по сравнению с программным обеспечением диалогового программирования.

Разработаны пакеты CAD / CAM, которыми предоставляются возможности генерации кода ЧПУ:

- MasterCAM,

- CATIA,

- Pro / ENGINEER,

- Pro / Toolmaker,

- Siemens NX,

- DELCAM,

- EdgeCAM,

- Work NC,

- GibbsCAM и другие.

Процедура генерации кодов для производства компонент на станке с ЧПУ варьируется от одного программного обеспечения CAD / CAM к другому программному обеспечению CAD / CAM. Однако при этом выполняются три основных этапа практически в любой вариации:

- Программист предоставляет некоторую общую информацию.

- Геометрия заготовки определена и обрезана в соответствии с формой заготовки.

- Операции обработки определены.

Маркировка

На каждом устройстве есть обозначение, состоящее из цифр и букв. Оно может быть нанесено краской, но чаще делается гравировка. По данной совокупности знаков можно узнать подробную информацию о технических характеристиках изделия. Все устройства подвергаются маркированию по одному типу, поэтому токарные установки отличаются в основном первым числом.

Что обозначают цифры:

- Первая – группу (по типу деятельности, то есть фрезерное, сверлильное или иное назначение).

- Вторая – подтип. Это более конкретное описание технических характеристик, например, уровень автоматизации, направление движения и пр.

- Третья и четвертая – дополнительные черты.

Буква приписывается не всегда и не везде. Ее наличие говорит о модернизации стандартного устройства токарного станка с ЧПУ. Например, в самом конце стоит класс точности. Это может быть следующее буквенное обозначение:

- Н – нормальный.

- В – высокий.

- С – особо точный.

Также может быть указание на тип пульта управления. К примеру, буква «Ц» обозначает цифровую модификацию.

Иногда можно увидеть аббревиатуры самых популярных заводов, например, МШ – это московский шлифовальный.

Предоставим информацию в виде изображения, чтобы наглядно показать расположение всех знаков:

Программирование токарного оборудования

Работа с таким механизмом – это действия слаженной команды. Изначально при моделировании изделия поступает технический заказ. Инженеры создают чертеж. Проектирование происходит на компьютере посредством специальных систем – САПР, поскольку все схемы при сохранении должны быть сохранены в определенном формате – STL. Такие файлы хранят информацию о трехмерных моделях.

Затем из этой программы для токарного станка с ЧПУ документ переносится в память оборудования. Формируется набор действий, который наиболее быстро и эффективно поможет выполнить изделие на чертеже.

Оператор только следит за процессом и может вмешаться в действия контроллере управления, внести коррективы.

Не всегда на этапе программирования требуются компьютерные программы для автоматизированного проектирования. Иногда все параметры можно ввести вручную прямо на дисплее. Это актуально, когда в процессе работы нужно добиться максимально простых форм.

В целом сама система ЧПУ состоит из:

- пульта – это шкаф с кнопками, которые нажимает оператор;

- дисплея – на нем будут отображаться программные действия;

- контроллера управления – предназначается для распределения обязанностей между всеми узлами;

- оперативное запоминающее устройство – особенность такого оборудования в том, что в его память можно заложить несколько программ, а затем быстро переключать и перепрограммировать все на новый цикл.

Особенность программирования станков

В отличие от компьютера, где для каждой программы и переменной выделяется новый и пустой участок памяти, в станках всё по-другому. Дело в том, что программа в момент запуска не знает, в каком положении находятся резцы, закреплены ли направляющие и так далее. Если просто запустить программу без подготовки, ЧПУ, например, может подвинуть ещё левее резец, который и так находится в самом левом положении, и тогда может сломаться привод или крепление резца.

Чтобы такого не было, перед каждым запуском в программу встраивают команды обнуления и инициализации, чтобы каждый элемент вернуть в исходное положение. Это лучше, чем просто проверить, что где находится — после обнуления мы точно будем знать, что все элементы станка находятся в известной нам позиции и программа сможет с ними правильно работать.

Также важно понимать, что станки работают с живым материалом: металлом, деревом, акрилом, камнем и т. д. Материал несовершенен, может иметь внутренние дефекты, может плавиться и трескаться. Резцы и шпиндели тоже сделаны из каких-то материалов, у которых есть пороги нагрева, прочности и скорости. Если в компьютерном коде ошибиться и вызвать переполнение памяти, то компьютер просто зависнет. Ты его перезагрузишь, и всё. А у станка можно сломать резец или повредить шпиндель. А стоит это хозяйство будь здоров.

Как выбирать токарные станки с ЧПУ

Прежде чем купить аппаратуру, необходимо убедиться в ее необходимости. Мы рекомендуем установку довольно дорогостоящего инструмента в следующих целях:

- На небольшом предприятии, когда каждое изделие выполняется индивидуально и имеет сложную геометрию. Обычно в таких случаях детально прописывается чертеж, поэтому проще воспользоваться сразу хорошей программой и поместить макет в ПУ.

- При серийном производстве в качестве экономии времени и человеческих ресурсов. Быстрый и фактически беспрерывный производственный процесс вам может обеспечить только автоматизированная машина.

- В случае изготовления мелких деталей с требованием высокого качества точности. Изготавливать вручную очень маленькие металлические элементы – очень скрупулезный и неблагодарный труд. Только такое оборудование поможет добиться поразительной точности.

Так мы вкратце осветили вопрос, когда требуется покупать станок. Теперь определимся с тем, как его выбирать.

Понятно, что чем больше дополнительных функций, тем дороже прибор. Но важно понять заранее, требуется ли вам эта многозадачность. Если у вас в цеху уже ест винторез, сверлильная аппаратура, тогда токарь не обязан выполнять эти функции на своем рабочем месте.

Но если у вас небольшое, мелкосерийное производство, то часто выгодным решением становится приобретение универсального и многофункционального оборудования.

Высокое качество и доступная цена – характеристики интернет-магазина «Сармат». Здесь вы можете найти широкий ассортимент продукции. Консультанты помогут вам с выбором, а сотрудники компании предоставляют дополнительные услуги наладчика токарных станков с ЧПУ. Также после покупки фирма сама займется вопросом транспортировки и погрузки. Заходите в каталог на официальном сайте, чтобы найти подходящую модель по приятной стоимости.