Конструкционная легированная сталь 20Х

Марка 20Х – назначение

Конструкционная легированная хромистая сталь 20Х используется для изготовления цементуемых деталей с высокой твердостью поверхности и низкой прочностью сердцевины, работающих при трении на износ – шестерни, втулки, гильзы, обоймы, плунжеры, диски, рычаги, другая продукция.

Сталь 20Х – отечественные аналоги

| Марка металлопроката | Заменитель |

| 20Х | 12ХН2 |

| 15Х | |

| 18ХГТ | |

| 20ХН |

Характеристики

| Марка | ГОСТ | Зарубежные аналоги | Классификация |

| 20Х | 8731–87 | есть | Сталь конструкционная легированная |

| 4543–71 | |||

| 10702–78 |

Материал 20Х – технологические свойства

| Флокеночувствительность | Свариваемость | Способы сварки | Склонность к отпускной хрупкости |

| малочувствительна | без ограничений | КТС, РДС | не склонна |

Марка 20Х – химический состав

Массовая доля элементов не более, %:

| Кремний | Марганец | Медь | Никель | Сера | Углерод | Фосфор | Хром |

| 0,17–0,37 | 0,5–0,8 | 0,3 | 0,3 | 0,035 | 0,17–0,23 | 0,035 | 0,7–1 |

Сталь 20Х – механические свойства

| Сортамент | ГОСТ | Размеры – толщина, диаметр | Термообработка | KCU | y | d5 | sT | sв |

| мм | кДж/м2 | % | % | МПа | МПа | |||

| Трубы | 8731–87 | 16 | 431 | |||||

| Пруток | 4543–71 | 15 | Закалка. Отпуск | 590 | 40 | 11 | 635 | 780 |

Материал – твердость, Мпа

| Сортамент | ГОСТ | HB 10-1 |

| Прокат после отжига | 4543–71 | 179 |

| нагартован. | 229 | |

| Пруток горячекатан. | 10702–78 | 163 |

Марка – температура критических точек, 0С

| Критические точки | Ac1 | Ac3 | Ar1 | Ar3 | Mn |

| Температура | 750 | 825 | 665 | 755 | 390 |

Сталь 20Х – физические свойства

| Т | R 109 | E 10-5 | l | a 106 | r | C |

| Град | Ом·м | МПа | Вт/(м·град) | 1/Град | кг/м3 | Дж/ (кг·град) |

| 20 | 2.16 | 42 | 7830 | |||

| 100 | 2.13 | 42 | 10.5 | 7810 | 496 | |

| 200 | 1.98 | 41 | 11.6 | 7780 | 508 | |

| 300 | 1.93 | 40 | 12.4 | 525 | ||

| 400 | 1.81 | 38 | 13.1 | 7710 | 537 | |

| 500 | 1.71 | 36 | 13.6 | 567 | ||

| 600 | 1.65 | 33 | 14 | 7640 | 588 | |

| 700 | 1.43 | 32 | 626 | |||

| 800 | 1.33 | 31 | 706 |

Материал 20Х – точные и ближайшие зарубежные аналоги

| Англия | Болгария | Венгрия | Германия | Евросоюз | Польша | США | Япония |

| BS | BDS | MSZ | DIN, WNr | EN | PN | — | JIS |

| 207 |

| 20CrS4 |

| 5120 |

| 5120H |

| G51170 |

| G51200 |

| H51200 |

| SCr420H |

Основные свойства

Распространение рассматриваемого металла связано с тем, что он имеет относительно небольшую стоимость и подходит для изготовления самых различных деталей. Основными свойствами можно назвать нижеприведенную информацию:

- Часто в качестве термической обработки проводится нормализация. Она позволяет сделать материал более устойчивым к механическому воздействию.

- Удельный вес составляет 7830 килограмм на метр кубический.

- Твердость поверхности относительно невысокая, но зачастую этого вполне достаточно для изготовления различных неответственных деталей.

- Есть возможность проводить обработку резанием, для чего проводится предварительный нагрев металла.

- За счет добавления в состав хрома существенно повышается степень свариваемости. Исключением можно назвать случай, когда нужно провести сваривание деталей, которые предварительно прошли процесс химико-термической обработки.

- Нет склонности к отпускной хрупкости.

Кроме этого, не стоит забывать, что присутствие небольшого количества хрома в составе не приводит к повышению коррозионной стойкости. Поэтому сталь не подходит для изготовления деталей, которые будут эксплуатироваться в агрессивной среде.

Условные обозначения

Механические свойства

| HB | KCU | y | d5 | sT | sв |

| МПа | кДж / м2 | % | % | МПа | МПа |

| Твердость по Бринеллю | Ударная вязкость | Относительное сужение | Относительное удлинение при разрыве | Предел текучести | Предел кратковременной прочности |

Свариваемость

| Без ограничений | Сварка с ограничениями | Трудносвариваемая | |

| Подогрев | нет | до 100–1200С | 200–3000С |

| Термообработка | нет | есть | отжиг |

20Х

- Товары из стали 20Х в наличии:

Круг - Лист

- Полоса

- Квадрат

- Шестигранник

- Поковка

сделать заявку

Сталь 20Х конструкционная легированная хромистая

Заменители: Сталь 18ХГТ, Сталь 20ХН, Сталь 12ХН2, Сталь 15Х

Сталь 20Х применяется: для изготовления горячекатаного толстолистового проката; втулок, шестерен, обойм, гильз, дисков, плунжеров, рычагов и других цементируемых деталей, к которым предъявляется требование высокой поверхностной твердости при невысокой прочности сердцевины; деталей, работающих в условиях износа при трения; деталей трубопроводной арматуры из сортового проката; штампованных заготовок и поковок (требуется термообработка: закалка в воду и отпуск на воздухе).

Технические характеристики

| Химический состав в % |

| НТД | C | S | P | Mn | Cr | W | V | Ti | Si | Ni | Mo | Cu |

| ТУ 14-1-3238-81 | 0,17-0,23 | ≤0,030 | ≤0,030 | 0,50-0,80 | 0,70-1,00 | ≤0,20 | ≤0,050 | ≤0,030 | 0,17-0,37 | ≤0,30 | ≤0,15 | ≤0,30 |

| ГОСТ 10702-78 | 0,17-0,23 | ≤0,035 | ≤0,035 | ≤0,60 | 0,70-1,00 | ≤0,20 | ≤0,050 | ≤0,030 | ≤0,20 | ≤0,30 | ≤0,15 | ≤0,30 |

| ТУ 14-1-4118-86, ГОСТ 4543-71 | 0,17-0,23 | ≤0,035 | ≤0,035 | 0,50-0,80 | 0,70-1,00 | ≤0,20 | ≤0,050 | ≤0,030 | 0,17-0,37 | ≤0,30 | ≤0,15 | ≤0,30 |

По ГОСТ 4543-71 регламентировано содержание в высококачественной стали: P≤0,025%; S≤0,025%; Сu≤0,30%; в особовысококачественной стали: P≤0,025%; S≤0,015%; Сu≤0,25%. В соответствии с заказом может быть установлено содержание Si=0,10-0,37%, Mn=0,4-0,8%. По ТУ 14-1-3238-81 химический состав приведен для стали марки 20ХА. Для стали марки 20ХА-СШ содержание S≤0,015%.

| Механические свойства |

| Механические свойства при 20°С |

| Состояние поставки | Сечение (мм) | t испыт. (°C) | t отпуска (°C) | sТ | s0,2 (МПа) | sB (МПа) | d5 (%) | d4 | d | d10 | y (%) | KCU (кДж/м2) | HB | HRC | HRB | HV | HSh |

| Заготовки деталей трубопроводной артматуры. Закалка в воду от 880-900 °C (выдержка 2,5-4,0 ч, в зависимости от толщины и массы заготовки) + Отпуск, охлаждение на воздухе | ||||||||||||||||

| max 80 | 500-560 | ≥345 | ≥590 | ≥16 | ≥45 | ≥588 | 174-217 | |||||||||

| Сортовой прокат (пруток). Закалка в воду или масло с 880 °С + Закалка в воду или масло с 770-820 °С + Отпуск при 180 °С, охлаждение в воздухе или масле | ||||||||||||||||

| ≤15 | ≥635 | ≥780 | ≥11 | ≥40 | ≥579 | |||||||||||

| Сортовой прокат (пруток). Цементация при 920-950 °С, охлаждение на воздухе + Закалка в масло с 800 °С + Отпуск при 190 °С, охлаждение на воздухе | ||||||||||||||||

| 40-60 | ≥390 | ≥640 | ≥13 | ≥40 | ≥481 | ≥250 | 55-63 | |||||||||

| Трубы бесшовные горячедеформированные в состоянии поставки | ||||||||||||||||

| Образец | ≥431 | ≥16 | ||||||||||||||

| Трубы бесшовные холоднодеформированные в состоянии поставки термообработанные (НВ — для стенки > 10 мм) | ||||||||||||||||

| Образец | ≥431 | ≥17 | ≤179 | |||||||||||||

| Механические свойства прутка |

| Состояние поставки | Сечение (мм) | t испыт. (°C) | t отпуска (°C) | sТ | s0,2 (МПа) | sB (МПа) | d5 (%) | d4 | d | d10 | y (%) | KCU (кДж/м2) | HB | HRC | HRB | HV | HSh |

| Сталь горячекатаная и горячекатаная со специальной отделкой поверхности термообработанная | ||||||||||||||||

| Образец | ≤163 | |||||||||||||||

| Сталь калиброванная и калиброванная со специальной отделкой поверхности | ||||||||||||||||

| Нагартованная (без т/о) | ≥590 | ≥5 | ≥45 | ≤207 | ||||||||||||

| После отжига (отпуска) | ≤550 | ≥60 | ≤179 | |||||||||||||

| После сфероидезирующего отжига | 360-470 | ≥60 | ≤179 | |||||||||||||

| Механические свойства поковок |

| Состояние поставки | Сечение (мм) | t испыт. (°C) | t отпуска (°C) | sТ | s0,2 (МПа) | sB (МПа) | d5 (%) | d4 | d | d10 | y (%) | KCU (кДж/м2) | HB | HRC | HRB | HV | HSh |

| Поковки. Закалка + Отпуск | ||||||||||||||||

| КП 245 | 100-300 | ≥245 | ≥470 | ≥19 | ≥42 | ≥383 | 143-179 | |||||||||

| КП 275 | 100-300 | ≥275 | ≥530 | ≥17 | ≥38 | ≥333 | 156-197 | |||||||||

| КП 275 | <100 | ≥275 | ≥530 | ≥20 | ≥40 | ≥432 | 156-197 | |||||||||

| КП 315 | 100-300 | ≥315 | ≥570 | ≥14 | ≥35 | ≥333 | 167-207 | |||||||||

| КП 345 | 100-300 | ≥345 | ≥590 | ≥17 | ≥40 | ≥530 | 174-217 | |||||||||

| Поковки. Нормализация | ||||||||||||||||

| КП 195 | 100-300 | ≥195 | ≥390 | ≥23 | ≥50 | ≥530 | 111-156 | |||||||||

| КП 195 | 300-500 | ≥195 | ≥390 | ≥20 | ≥45 | ≥481 | 111-156 | |||||||||

| КП 195 | <100 | ≥195 | ≥390 | ≥26 | ≥55 | ≥579 | 111-156 | |||||||||

| КП 215 | 100-300 | ≥215 | ≥430 | ≥20 | ≥48 | ≥481 | 123-167 | |||||||||

| КП 215 | <100 | ≥215 | ≥430 | ≥24 | ≥53 | ≥530 | 123-167 | |||||||||

| КП 245 | <100 | ≥245 | ≥470 | ≥22 | ≥48 | ≥481 | 143-179 | |||||||||

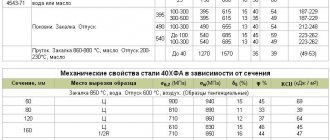

| Механические свойства в зависимости от температуры отпуска |

| Состояние поставки | Сечение (мм) | t испыт. (°C) | t отпуска (°C) | sТ | s0,2 (МПа) | sB (МПа) | d5 (%) | d4 | d | d10 | y (%) | KCU (кДж/м2) | HB | HRC | HRB | HV | HSh |

| Пруток диаметром 25 мм. Закалка в масло с 900 °С + Отпуск | ||||||||||||||||

| 200 | ≥650 | ≥880 | ≥18 | ≥58 | ||||||||||||

| 300 | ≥690 | ≥880 | ≥16 | ≥65 | ||||||||||||

| 400 | ≥690 | ≥850 | ≥18 | ≥70 | ||||||||||||

| 500 | ≥670 | ≥780 | ≥20 | ≥71 | ||||||||||||

| 600 | ≥610 | ≥730 | ≥20 | ≥70 | ||||||||||||

| Механические свойства при повышенных температурах |

| Состояние поставки | Сечение (мм) | t испыт. (°C) | t отпуска (°C) | sТ | s0,2 (МПа) | sB (МПа) | d5 (%) | d4 | d | d10 | y (%) | KCU (кДж/м2) | HB | HRC | HRB | HV | HSh |

| Образец диаметром 6 мм, длиной 30 мм кованый и нормализованный. Скорость деформирования 16 мм/мин. Скорость деформации 0,009 1/с | ||||||||||||||||

| 700 | ≥120 | ≥150 | ≥48 | ≥89 | ||||||||||||

| 800 | ≥63 | ≥93 | ≥56 | ≥74 | ||||||||||||

| 900 | ≥51 | ≥84 | ≥64 | ≥88 | ||||||||||||

| 1000 | ≥33 | ≥51 | ≥78 | ≥97 | ||||||||||||

| 1100 | ≥21 | ≥33 | ≥98 | ≥100 | ||||||||||||

| 1200 | ≥14 | ≥25 | ||||||||||||||

| Технологические свойства |

| Свариваемость | Сваривается без ограничений (кроме химико-термически обработанных деталей). Способы сварки: РДС, КТС. |

| Склонность к отпускной хрупкости | Не склонна. |

| Температура ковки | Начала — 1260 °C, конца — 760 °C. Заготовки сечением до 200 мм охлаждаются на воздухе, 201-700 мм подвергаются низкотемпературному отжигу. |

| Флокеночувствительность | Малочувствительна. |

| Температура критических точек |

| Критическая точка | Температура °C |

| AC1 | 750 |

| AC3 | 825 |

| AR3 | 755 |

| AR1 | 665 |

| MN | 390 |

| Ударная вязкость |

| Состояние поставки температура | +20 | -20 | -40 | -60 |

| Пруток диаметром 115 мм. Закалка. Отпуск. | 280-286 | 280-289 | 277-287 | 261-274 |

| Предел выносливости |

| Термообработка, состояние стали | s-1 (МПа) | t-1 (МПа) | n | sB (МПа) | s0,2 (МПа) |

| Нормализация. НВ 143-179 | 235 | 1Е+7 | 450-590 | 295-395 | |

| Закалка. Высокий отпуск. НВ 217-235 | 295 | 1Е+7 | 690 | 490 | |

| Цементация. Закалка. Низкий отпуск. HRCэ 57-63 | 412 | 1Е+7 | 930 | 790 |

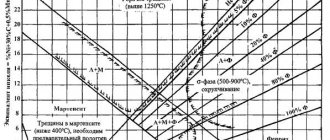

| Прокаливаемость |

Закалка 860 °C. Твердость для полос прокаливаемости HRCэ.

Расстояние от торца, мм/HRCэ

| 1.5 | 3 | 4.5 | 6 | 7.5 | 9 | 10.5 | 13.5 | 18 |

| 38,5-49 | 34-46,5 | 29-44 | 24,5-40 | 22-35,5 | 32,5 | 30 | 27 | 24,5 |

| Термообработка | Количество мартенсита, % | Крит. диам. в воде | Крит. диам. в масле | Крит. твердость, HRCэ | Расст. от охлаждаемого конца, мм |

| 50 | 26-48 | 8-24 | 32-36 | ||

| 90 | 12-28 | 3-9 | 38-42 |

| Физические свойства |

| Температура испытания, °С | 0 | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 1000 |

| Модуль нормальной упругости (Е, ГПа) | 216 | 216 | 213 | 198 | 193 | 181 | 171 | 165 | 143 | 133 | |

| Модуль упругости при сдвиге кручением (G, ГПа) | 84 | 83 | 76 | 74 | 71 | 67 | 62 | 55 | 50 | ||

| Плотность (r, кг/м3) | 7830 | 7830 | 7810 | 7780 | 7710 | 7640 | |||||

| Коэффициент теплопроводности (l, Вт/(м · °С)) | 42 | 42 | 42 | 41 | 40 | 38 | 36 | 33 | 32 | 31 | |

| Уд. электросопротивление (R, НОм · м) | |||||||||||

| Коэффициент линейного расширения (a, 10-6 1/°С) | 10,5 | 11,6 | 12,4 | 13,1 | 13,6 | 13,6 | 14 | ||||

| Удельная теплоемкость (С, Дж/(кг · °С)) | 496 | 508 | 525 | 537 | 567 | 588 | 626 | 626 | 706 |

| Обозначения |

Механические свойства:

|

О химическом составе и физических свойствах стали 20х

Как это можно определить по названию данной марки, этот металл имеет 0,20% углерода и около 1% хрома. Это не единственные химические элементы, которые обеспечивают сплаву его отличные свойства:

- Fe – около 97%

- Cr – 0,7-1,0%

- C – 0,17-0,23%

- Mn – 0,5-0,8%

- Ni – до 0,3%

- Si – 0,17-0,37%

- S – не более 0,035%

- P – не более 0,035%

- Cu – не более 0,3%

Такой набор элементов позволяет получать сталь, которая малочувствительна к образованию флокенов, не склонна к отпускной хрупкости и обладает твердостью в HB 10-1=179МПа. Кроме того, сталь 20х может подвергаться сварке практически без ограничений: исключение составляют лишь химико-термически обработанные изделия.

Физические и механические свойства хромированного сплава марки 20х представлены в следующих таблицах:

Плотность углеродистых сталей

Плотность углеродистой стали при комнатной температуре находится в диапазоне от 7,83 до 7,87 г/см3. В таблице представлены значения плотности следующих углеродистых сталей: сталь 08КП, сталь 08, сталь 20, сталь 40, сталь У8, сталь У12.

Значения плотности в таблице указаны в зависимости от температуры — в интервале от 0 до 1100°С. При нагревании стали она становиться менее плотной. Например, плотность стали 20 равна 7859 кг/м3 при температуре 15°С, а при нагревании до температуры 1100°С, плотность этой стали уменьшиться до величины 7496 кг/м3.

Примечание: Плотность углеродистых сталей в таблице выражена в размерности кг/м3.

Сталь 20х: области применения и ГОСТы

Конструкционная легированная сталь такого типа поставляется в цеха промышленных предприятий в виде проката, технология изготовления которого прописана в ГОСТах: кованые заготовки выпускаются согласно ГОСТ 1133-71 и 8479-70, листовой прокат – ГОСТ 1577-93 и 19903-74, калиброванные прутки – ГОСТ 8559-75, 1051-73, 8560-78, 7417-75 и т.д. Готовая продукция из данного сплава чаще всего представляет собой цементируемые детали и элементы, включая шестерни, обоймы, втулки, гильзы и др. Основные требования, предъявляемые к таким изделиям, касаются высокой поверхностной твердости металла на фоне невысокой прочности сердцевины. Другими словами, сталь 20х отлично подходит для производства износостойких деталей, испытывающих на себе силы трения.

Еще одна сфера применения стали 20х – изготовление измерительного инструмента. Цементируемый сплав позволяет делать инструмент достаточной твердости (минимум Rс=56-64) при сохранении его сложной конфигурации и большой длины.