Нержавеющая или коррозионностойкая сталь – это сплав железа и углерода. В его составе содержится хром, из которого образуется при помощи кислорода оксид хрома и за счет этого на поверхности создается оксидная пленка, защищающая изделие от появления коррозии. В статье расскажем о свойствах этого вида стали и выясним магнитится ли нержавейка.

Свойства коррозионностойкой стали

Хрома в составе сплава содержится минимум 10,5 %. Помимо антикоррозийных свойств он добавляет славу некоторые положительные качества:

- легкую обрабатываемость методом холодной формовки;

- высокая стойкость к атмосферной коррозии и различным химическим воздействиям;

- достаточно высокую прочность;

- долговечность в использовании без утраты своих качеств и эксплуатационных свойств, средний срок эксплуатации таких сплавов примерно 40-50 лет;

- достойный внешний вид, гладкая поверхность;

- достаточно просто поддается очистке от загрязнений бытовыми моющими средствами, что делаете ее обслуживание экономичнее, чем того требуют изделия из обычной стали;

В настоящее время создано более 250 видов нержавеющей стали, которые в своем составе содержат не только хром, но и никель, кобальт, титан, молибден, ниобий. От того, какой химический элемент и в каких количествах добавляется в сплав, зависят эксплуатационные свойства и область применения стали. Обязательным элементом в составе нержавеющей стали является углерод. Благодаря ему сплав приобретает твердость и прочность.

Классификация магнитных материалов

В электротехнических устройствах применяют, главным образом, ферромагнитные материалы — железо, никель, кобальт и их сплавы.

В зависимости от ширины петли гистерезиса ферромагнитные материалы разделяются на магнитно-мягкие и магнитно-твердые. Магнитно-мягкие материалы обычно используют для работы в переменном магнитном поле, так как малая ширина петли гистерезиса (рис. 350, а) обусловливает сравнительно малые потери энергии при

Рис. 350. Петли гистерезиса магнитно-мягких (а) и магнитно-твердых (б) материалов

перемагничивании. К магнитно-мягким материалам относится электротехническая сталь, которая имеет малую коэрцитивную силу и высокую магнитную проницаемость. Поэтому ее применяют для изготовления магнитопроводов в электрических машинах и аппаратах. Еще большую магнитную проницаемость и меньшую коэрцитивную силу имеют сплавы железа и никеля — пермаллой; железа, алюминия и кремния — альсифер и др., которые применяют в устройствах радиотехники и автоматики.

Магнитно-твердые материалы (рис. 350, б) служат для изготовления постоянных магнитов, используемых в электроизмерительных приборах, телефонах, некоторых реле и пр. К ним относятся закаленная углеродистая сталь, кобальтовая сталь и различные сплавы из алюминия, никеля, железа, кобальта: магнико, алнико и др.

Как видно из кривых намагничивания (рис. 351, а), обычная сталь или стальное литье (кривая 3) достигает магнитного насыщения при более высоких индукциях, чем чугун (кривая 1). Электротехническая сталь (кривая 4) достигает насыщения при еще больших индукциях. Некоторые ферромагнитные материалы, например пермаллой разных марок, имеют прямоугольную петлю гистерезиса (кривая 2). Их широко применяют для изготовления магнитных усилителей, в качестве элементов памяти в счетно-решающих устройствах и пр. Чем выше располагается кривая намагничивания, тем меньший намагничивающий ток требуется для создания в ферромагнитном материале требуемой индукции и тем лучше он пропускает магнитный поток.

Если последовательно изменять наибольшие значения напряженности поля H, можно получить семейство симметричных гистерезисных петель 1, 2, 3, 4 (рис. 351, б). Наибольшая петля, которая может быть получена для данного материала, называется предельной петлей гистерезиса, а кривая О—A, проходящая через вершины

Рис 351 Кривые намагничивания различных материалов (а) и петли гистерезиса при различных значениях наибольшей индукции (6)

симметричных гистерезисных петель,— основной кривой намагничивания. Ее используют при расчете магнитных цепей электрических устройств.

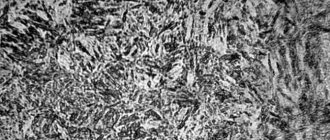

Физически возникновение остаточного магнетизма и насыщения объясняется тем, что в ферромагнитных материалах группы атомов и молекул образуют элементарные магнитики (домены), самопроизвольно намагниченные в определенном направлении. При отсутствии внешнего магнитного поля домены ориентированы в различных направлениях (рис. 352, а). При намагничивании вначале происходит процесс смещения границ, разделяющих соседние домены.

При этом те домены, у которых магнитные поля атомов близки по направлению к внешнему полю (т. е. составляют с ним острый угол), увеличиваются, поглощая смежные домены (рис. 352, б). Этот процесс происходит скачкообразно и имеет место на прямолинейной части кривой намагничивания.

При достаточно большой напряженности внешнего поля домены, в которых магнитные поля атомов ориентированы против внешнего поля (т. е. составляют с ним тупой угол), полностью исчезают (рис. 352, в). При дальнейшем возрастании напряженности осуществляется поворот магнитных полей атомов во всех доменах в направлении внешнего поля (рис. 352, г). Когда эти поля во всех доменах окажутся ориентированными в направлении внешнего поля, практически достигается магнитное насыщение. При размагничивании ферромагнитного вещества в нем происходят такие же процессы, как и при намагничивании, но в обратном порядке. Однако на характер их протекания оказывает существенное влияние кристаллическая структура ферромагнитных материалов. Все ферромагнитные вещества в магнитном отношении являются анизотропными, т. е. намагничивание происходит у них различным образом в зависимости от направления внешнего магнитного поля относительно осей кристалла. Например, в кристалле железа намагничивание вдоль ребра куба (рис. 353, а) можно осуществить при меньшей напряженности (т. е. оно требует меньшей затраты энергии), чем намагничивание вдоль пространственной диагонали. Эти направления называются соответственно направлениями легкого и трудного намагничивания. Если начать размагничивать ферромагнитное вещество, то магнитные поля атомов во всех доменах будут постепенно отходить все дальше и дальше от положения, показанного на рис. 352, г, поворачиваясь по направлению к ближайшей оси легкого намагничивания. Когда напряженность внешнего поля станет равной нулю, магнитные поля всех атомов не возвратятся в первоначальное состояние, а окажутся ориентированными вдоль оси легкого намагничивания, ближайшей к направлению поля. В результате индукция собственного магнитного поля в ферромагнитном веществе не будет равной нулю, т. е. в нем возникает остаточный магнетизм.

Магнитные свойства нержавейки

Отличить на глаз нержавейка перед вами или обычная сталь, невозможно. Считается, что нержавеющая сталь магнититься не должна, но достоверный результат получить достаточно сложно. Бывает так, что сталь, которая не магнитится, отлично противостоит ржавчине и наоборот, изделие, которое обладает способностью к намагничиванию, ржавеет. Магнитные свойства нержавейки зависят от химического состава сплава.

Тела, которые находятся в магнитном поле обладают способностью намагничиваться и делятся на:

- парамагнетики, имеют коэффициент магнитной восприимчивости выше нуля;

- диамагнетики, имеют коэффициент магнитной восприимчивости ниже нуля;

- ферромагнетики, имеют повышенную чувствительность к магнитному полю, интенсивно намагничиваются даже при наличии слабого магнитного излучения. Они применяются как добавки к нержавеющей стали, улучшая ее эксплуатационные характеристики.

Магнитомягкие стали

Магнитомягкие материалы характеризуются высокой магнитной проницаемостью, малыми магнитными потерями при перемагничивании. Они широко используются в качестве сердечников трансформаторов, дросселей,

якорей, статоров электромашин, электромагнитов и т.д.

В технике слабых токов применяют сплавы на железоникелевой основе (например, пермаллой) — сплав Ni — Fe; на железокобальтовой основе (например, пермендюр) — сплав Со — Fe; смешанные ферриты (например, соединение никелевого и цинкового ферритов).

К электротехническим сталям относятся сплавы на основе железа, содержащие 0,3-0,6 % кремния и 0,1-0,3 % марганца и применяются в производстве электрических генераторов, трансформаторов и т.д.

В качестве магнитомягких материалов с высокой индукцией насыщения применяют чистое железо и низкоуглеродистые (0,05- 0,005 % С) тонколистовые стали с содержанием кремния от 0,4 до 4,8%.

Электротехническую магнитомягкую сталь выпускают в виде рулонов, листов и резаной ленты. Они маркируются следующим образом. Цифры в марке стали последовательно означают: первые — вид прокатки и структуру; вторая — содержание кремния; третья — основную характеристику; четвертая — порядковый номер типа стали. По виду прокатки и структуре стали подразделяются: 1 — горячекатаная изотропная; 2 — холоднокатаная изотропная; 3 — холоднокатаная анизотропная (текстурованная).

По содержанию кремния стали подразделяются: 0 — с содержанием кремния до 0,4 %; 1 — 0,4 — 0,8% Si; 2-08 -18 % Si; 3 — 1,8 — 2,8 % Si; 4 — 2,8- 3,8 Si; 5 — 3,8-4,8 % Si.

По основной характеристике стали подразделяются на три группы:

0 — удельные потери при магнитной индукции 1,7 Т ( в Теслах) и частоте 60 Гц; 1- удельные потери при магнитной индукции 1,5 Т и частота 50 Гц и т.д.

Промышленность выпускает следующие марки стали:

1. Горячекатаная тонколистовая сталь — 1211,1212, 1213, 1311, 1411 и др.

2. Холоднокатаная изотропная тонколистовая электротехническая сталь — 2011,2012…, 2111,…2211…,2311… и др.

3. Холоднокатаная анизотропная (текстурованная) листовая сталь — 3411, 3404… и др. Магнитные свойства у этих сталей в продольном направлении прокатки значительно выше, чем в поперечном.

В качестве магнитомягких материалов с высокой магнитной проницаемостью применяют сплавы Fe-Ni (пермаллой).

Все пермаллои разделяются на две группы:

— низконикелевые: 50Н, 65НП, 50НХЕ с содержанием 40-65 % Ni имеющую высокую магнитную проницаемость (μ до 4000 Гс/Э) при относительно высокой индукции насыщения (15 кГС);

— высоконикелевые: 79НМА, 80НХС, 76НХД с содержанием 75-80 % Ni имеющие чрезвычайно высокую магнитную проницаемость (μ до 35000 Гс/Э, но меньшую индукцию насыщения (до 7,5 кГС).

Первую группу пермаллоев применяют для сердечников магнитогабаритных трансформаторов, дросселей, реле и деталей магнитных цепей, работающих в области повышенной индукции.

Вторая группа пермаллоев применяется для магнитных экранов, сердечников малогабаритных трансформаторов и других устройств, работающих в слабых магнитных полях. Выпускают эти сплавы в виде холоднокатаных листов и лент толщиной 0,0015 — 2,5 мм, горячекатаных листов толщиной 3-22 мм и прутков диаметром 8-100 мм.

К магнитомягким материалам относятся ферриты, которые обладают высоким электрическим сопротивлением 103 — 10 Ом∙см. (что приводит к малым потерям при высоких частотах) и относительно невысокой намагниченностью насыщения 100-20000 Гс.

Ферриты получают спеканием порошков, состоящих из Fe2O3 и окислов ZnO, NiO, МпО и др. Чаще применяют магнитомягкие ферриты NiO — ZnO — Fe203 и МпО — Fe2 03, Параметром, определяющим эти ферриты, является начальная магнитная проницаемость μ0, которая может меняться в широких пределах и указывается в начале марки феррита. Так, никелецинковый феррит (NiO — ZnO — Fe203) обозначают 2000НН, 1000НН, 600НН и др., а марганцевоцинковый (МпО — ZnO — Fe2O3) — 600НП, 1000НПЗ и др.

Ферриты применяют для работы при высоких и сверхвысоких частотах. Их используют в радиоэлектронике и радиотехнике для магнитных усилителей, в импульсных трансформаторах и т.д.

Как определить коррозионную стойкость стали

Чтобы выяснить, коррозионностойкая сталь или нет, нужны следующие действия:

- хорошо зачистить маленький участок детали;

- нанести пару капель раствора медного купороса;

- если изделие покрылось слоем красной меди, значит сплав подвержен ржавчине, если ничего не произошло, то это нержавеющая сталь.

Степень устойчивости к коррозии можно определить по количеству основных элементов, которые входят в состав сплава- никеля и хрома. Если хрома содержится больше 12 %, то этот сплав будет антикоррозийным в обычной среде, если больше 17%, то он может выдерживать даже агрессивную щелочную среду.

Нержавейка, которая магнитится

Ферритные сплавы

В них содержится хром в больших количествах, примерно 20 %. Обладают высокими магнитными свойствами и стойкостью к коррозии. Приобретают большую мягкость из-за уменьшения в составе углерода и легко поддаются различным видам обработки. Чаще всего такие сплавы применяют в тяжелой промышленности, на предприятиях пищевой промышленности, также из них изготавливают элементы систем отопления. Стоят они дешевле, чем аустенитные сплавы.

Некоторые особенности ферритных сплавов позволяют применять их для замены более дорогих материалов:

- маленький уровень теплового расширения и теплопроводность;

- повышенная температурная стойкость и текучесть;

- устойчивость к деформации и коррозии.

Это позволяет использовать эти сплавы в изготовлении электромагнитных приводов и исполняющих механизмов.

Мартенситные сплавы

Обладают повышенной прочностью, не уступают углеродистым сталям, благодаря закалке и отпуску. Это абсолютные ферромагнетики. Встречаются нечасто, поскольку сложно выдержать чистый состав. Сплавы с высоким содержанием хрома устойчивы к влажности и агрессивным средам. Отлично поддаются сварке, можно применять как горячую так и холодную штамповку.

Мартенситы жаропрочны и способны к самозакаливанию. Применяются в машиностроении для изготовления абразивов, в изготовлении столовых приборов, элементов насосных систем, пружин, хирургического и различного режущего инструмента. Среди нержавеющих сталей мартенситные сплавы обладают самой высокой способностью к намагничиванию.

Мартенситно-ферритные сплавы

Имеют неплохие эксплуатационные характеристики, легко поддаются термообработке. Но при сварке имеют склонность к образованию холодных трещин. Применяются в том случае, когда необходимы поверхности, часто подвергающиеся нагреву, коллекторы, котлы, трубопроводы.

Магнитные стали и сплавы, характеристика и виды

Главными характеристиками магнитных сталей и сплавов являются: коэрцитивная сила и остаточная индукция.

В зависимости от коэрцитивной силы и магнитной проницаемости магнитные сплавы разделяют на:

— магнитотвердые сплавы (имеют большую коэрцитивную силу и малую магнитную проницаемость;

— магнитномягкие сплавы (обладают малой коэрцитивной силой и высокой магнитной проницаемостью.

Давайте рассмотрим поподробней эти два типа магнитных сплавов.

Магнитномягкие стали и сплавы.

Как уже было сказано выше в данную категорию относятся стали и сплавы с малой коэрцитивной силой и большой магнитной проницаемостью. К данному виду сплавов относятся: техническое железно, электротехническая сталь, а так же другие специальные сплавы).

Что касается технического железа (низкоуглеродистая электротехническая тонколистовая сталь) то здесь содержание углерода находится на уровне ниже 0,04%, а магнитная проницаемость достигает больших величин 3500-4000 гс/э, коэрцитивная сила всего 1,2-0,8 э. Техническое железо применяется в качестве полюсных наконечников электромагнитов, для сердечников и другого.

Электротехническая сталь имеет в своём составе большое количество кремния, который растворён в феррите, именно благодаря нему увеличивается магнитная проницаемость (6000-8000 гс/э), а так же снижает коэрцитивную силу до 0,6-0,4 э.

Магнитотвердые стали и сплавы.

Данная категория магнитных сталей и сплавов применяются для производства постоянных магнитов, и имеют большую и устойчивую коэрцитивную силу. К таким сталям относятся высокоуглеродистые, легированные стали, а также специальные стали.

Так углеродистые стали, У10-У12, после проведения закалки обладают достаточно высокой коэрцитивной силой (60-65 э.), так как их прокаливание осуществляется на небольшую глубину, из них изготавливают магниты небольшого сечения 4-7 миллиметров.

Что касается хромистых сталей, которые прокаливаются значительно глубже, нежели углеродистые, то их используют для изготовления магнитов с большим сечением, нежели предыдущие.

Хромистые, как и углеродистые стали обладают высокими магнитными свойствами, что касается хромокобальтовых сталей то их магнитные свойства находятся ещё на боле высоком уровне.

Если говорить о специальных магнитных сплавах то их магнитные свойства ещё выше, что позволяет мощные магниты, имеющие небольшие размеры, при этом магнитные сплавы обладают высокой твёрдостью, но при этом достаточно хрупкие.

Для изготовления магнитов данных сплавов используют спекание из порошка или же литьё.

Нержавейка, которая не магнитится

Аустенитные сплавы

Это самые распространенные в использовании сплавы нержавеющей стали, в своем составе содержат до 33 % никеля и хрома, что увеличивает их сопротивление коррозии. Имеют очень высокую прочность, холодостойкость и электрохимическую стойкость, хорошо полируются и устойчивы к появлению царапин.

Широко применяется в нефтеперерабатывающей и химической отраслях, авиастроении, электротехнике, в оборудовании для пищевой промышленности, для производства сантехники, медицинского и холодильного оборудования, крепежных изделий, емкостей для пищевых продуктов и жидкостей.

В обычном состоянии не обладают способностью к намагничиванию, но после применения холодной деформации, когда аустенит частично превращается в феррит, магнитные свойства могут проявляться. Термическая обработка, используемая для повышения химических и физических свойств изделий резко повышает повышает магнитные свойства сталей.

Аустенитно-ферритные

В составе используется никель и хром, дополнительно может применяться марганец, молибден, титан и ниобий. Имеют повышенные показатели прочности и устойчивость к коррозии. Широкое распространение получили в изготовлении теплообменного оборудования.

Как определить пищевую нержавейку

Для хранения пищевых продуктов хорошо подходит нержавеющая сталь. Она безопасна, экологична, устойчива к воздействию многих химических веществ, долговечна, эстетична, легка в обслуживании.

Из нержавейки изготавливают противни для духовок, кухонные плиты, холодильники и многую другую бытовую технику. Сфера применения пищевой нержавеющей стали постоянно расширяется.

Можно ли определить, пищевая нержавейка используется или изделие, которое не подходит для хранения пищевых продуктов?

Если взять государственный стандарт, то нигде конкретно не указано, какая нержавеющая сталь должна применяться в изготовлении изделий для пищевой промышленности. Но к материалам, которые используются в пищевой промышленности, приготовлении, хранении и транспортировке продукции должны применяться более высокие требования. Обычная нержавейка не всегда может выдержать различные воздействия, поэтому специалисты разработали специальные стали, который отвечают всем необходимым требованиям.

Насколько сплав магнитится или не магнитится зависит от количества никеля, содержащегося в нем. Стандартная норма-10 %, если уменьшить до 9%, то сплав начнет магнититься. Самые лучшие нержавейки состоят из чистого аустенита. Иногда для удешевления стали в сплав добавляют вместо никеля марганец, свойства стали при этом остаются на том же уровне.