Общие данные

| Заменитель |

| Сталь 15, Сталь 25 |

| Вид поставки |

| Сортовой прокат, в том числе фасонный: ГОСТ 1050-74, ГОСТ 2590-71, ГОСТ 2591-71, ГОСТ 2879-69, ГОСТ 8509-86, ГОСТ 8510-86, ГОСТ 8240-72, ГОСТ 8239-72. Калиброванный пруток ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 10702-78. Шлифованный пруток и серебрянка ГОСТ 14955-77, ГОСТ 10702-78. Лист толстый ГОСТ 1577-81, ГОСТ 19903-74. Лист тонкий ГОСТ 16523-70. Лента ГОСТ 6009-74, ГОСТ 10234-77. Полоса ГОСТ 1577-81, ГОСТ 103-76, ГОСТ 82-70. Проволока ГОСТ 5663-79, ГОСТ 17305-71. Поковки и кованые заготовки ГОСТ 8479-70. Трубы ГОСТ 10704-76, ГОСТ 10705-80, ГОСТ 8731-87, ГОСТ 8732-78, ГОСТ 8733-87, ГОСТ 5654-76, ГОСТ 550-75. |

| Назначение |

| После нормализации или без термообработки крюки кранов, муфты, вкладыши подшипников и другие детали, работающие при температуре от -40 до 450°С под давлением, после ХТО — шестерни, червяки и другие детали, к которым предъявляются требования высокой поверхностной твердости при невысокой прочности сердцевины. |

Описание

Сталь 20ГЛ применяется: для изготовления дисков, звездочек, зубчатых венцов, барабанов и других деталей, к которым предъявляются требования по прочности и вязкости, работающих под действием статических и динамических нагрузок; для изготовления 3-й группы отливок деталей трубопроводной арматуры в северном исполнении с испытанием ударной вязкости KCU-60≥300 кДж/м2 (3,0 кгс·м/см2), работающих при температурах рабочей среды от -60 до +350 °С без ограничения номинального рабочего давления; ответственных литых деталей автосцепного устройства и тележек грузовых и пассажирских вагонов, электро- и дизельпоездов и локомотивов.

Примечание

Сталь хладостойкая.

Преимущества стали и его недостатки

Марка стали 20 имеет основное достоинство – этот высококачественный сплав с хорошими технологическими характеристиками можно приобрести по умеренной цене. При использовании металла для производства продукции отмечаются его преимущества:

- является одновременно пластичным и прочным, устойчивым к истиранию;

- сохраняет необходимые качества при работе в диапазоне температур (-40 — +450 оС);

- имеет низкую флокеночувствительность;

- устойчив к воздействию среды, находящейся под высоким давлением (газ, пар);

- в структуре сплава практически не образуются трещины после его обработки давлением;

- металл обладает высокой свариваемостью (до его термообработки);

- после выполнения сварочных работ швы не требуется закаливать;

При использовании металла необходимо учитывать его главный недостаток – появление признаков коррозии на поверхности. Для недопущения такого процесса необходимо покрытие специальным защитным химсоставом (гальваника).

Состав и структура

Основа — железо. Дополнительные компоненты:

- Углерод (0,2%). От данного компонента зависит прочность, твердость сплава. Чем его больше, тем выше эти показатели, но при этом снижается пластичность.

- Марганец (0,6%). Это сильный раскислитель. При его добавлении снижается количество серы в составе. Увеличивает показатель прочности, износоустойчивости у поверхности структуры сплава. Улучшает ковку, сварку металла.

- Кремний (0,35%). Сильный раскислитель. Добавляется для уменьшения содержания азота, кислорода, водорода. Это снижает количество пор, газовых раковин, которые негативно влияют на прочность.

- Медь (0,3%), хром (0,2%), никель (0,3%). Эти компоненты нужны для повышения устойчивости к образованию ржавчины, увеличения механической стойкости.

- Сера (0,04%), фосфор (0,035%). Вредные компоненты, которые ухудшают его технические характеристики, свойства.

От количества дополнительных компонентов зависят свойства, параметры готовой продукции. Для их изменения состав может насыщаться разными легирующими добавками.

Медная проволока

Массовая доля элементов стали 20 по ГОСТ 1050-2013

| C (Углерод) | Si (Кремний) | Mn (Марганец) | P (Фосфор) | S (Сера) | Cr (Хром) | Ni (Никель) | Cu (Медь) | Fe (Железо) |

| 0,17 – 0,24 | 0,17 – 0,37 | 0,35 – 0,65 | < 0,03 | < 0,035 | < 0,25 | < 0,30 | < 0,30 | остальное |

Если массовая доля алюминия не менее 0,02 или вводятся по отдельности или в любом сочетании Ti, V, Nb, Al (Ti + V + Nb + Al < 0,015), то содержание азота не нормируется. Допускается снижение уровня содержания кремния при применении других раскислителей, например, Al, Ti, V, Nb. Допускается снижение уровня содержания марганца при удовлетворении всех требований к механическим свойствам.

20ГЛ Екатеринбург

| Марка : | 20ГЛ |

| Классификация : | Сталь для отливок легированная |

| Применение: | диски, звездочки зубчатые венцы и др. детали, к которым предъявляются требования по прочности и вязкости, работающие под действием статических и динамических нагрузок |

| Зарубежные аналоги: | Известны |

Химический состав в % материала 20ГЛ

ГОСТ 977- 88, также входит в ГОСТ 21357-87

| C | Si | Mn | S | P |

| 0.15- 0.25 | 0.2- 0.4 | 1.2- 1.6 | до 0.04 | до 0.04 |

| Примечание: ??? Материал 20ГЛ также включен в ГОСТ 21357-87, где имеет другой хим. состав и свойства ??? |

Режимы термической обработки материала 20ГЛ

| Нормализация 880-900 ° C, Отпуск 600-650 ° C |

| Закалка 870-890 ° C, Отпуск 620-650 ° C |

Механические свойства при Т=20oС материала 20ГЛ .

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| — | мм | — | МПа | МПа | % | % | кДж / м2 | — |

| Отливки, К25, ГОСТ 977-88 | 540 | 275 | 18 | 25 | 491 | Нормализация 880-900 ° C, Отпуск 600-650 ° C | ||

| Отливки, КТ30, ГОСТ 977-88 | 530 | 334 | 14 | 25 | 383 | Закалка 870-890 ° C, Отпуск 620-650 ° C | ||

| Отливки, ГОСТ 21357-87 | 500 | 300 | 20 | 35 | Нормализация | |||

| Отливки, ГОСТ 21357-87 | 550 | 400 | 15 | 30 | Закалка и отпуск |

| Твердость 20ГЛ , | HB 10 -1 = 143-187 МПа |

Зарубежные аналоги материала 20ГЛ

Внимание! Указаны как точные, так и ближайшие аналоги.

1.1120

| США | Германия | Япония | Евросоюз | Италия | Болгария | Венгрия | Польша | Румыния | Чехия | Австрия |

| — | DIN,WNr | JIS | EN | UNI | BDS | MSZ | PN | STAS | CSN | ONORM |

A352GrLCC

| ||||||||||

| 1.1133 | ||||||||||

| G17Mn5 | ||||||||||

| GS20Mn5 |

| SCMn1 |

Обозначения:

| Механические свойства : | |

| sв | -Предел кратковременной прочности , [МПа] |

| sT | -Предел пропорциональности (предел текучести для остаточной деформации), [МПа] |

| d5 | -Относительное удлинение при разрыве , [ % ] |

| y | -Относительное сужение , [ % ] |

| KCU | -Ударная вязкость , [ кДж / м2] |

| HB | -Твердость по Бринеллю , [МПа] |

| Физические свойства : | |

| T | -Температура, при которой получены данные свойства , [Град] |

| E | -Модуль упругости первого рода , [МПа] |

| a | -Коэффициент температурного (линейного) расширения (диапазон 20o-T ) , [1/Град] |

| l | -Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| r | -Плотность материала , [кг/м3] |

| C | -Удельная теплоемкость материала (диапазон 20o-T ), [Дж/(кг·град)] |

| R | -Удельное электросопротивление, [Ом·м] |

20ГЛ-Сталь для отливок легированная 20ГЛ-химический состав, механические, физические и технологические свойства, плотность, твердость, применение

Доступный металлопрокат

20ГЛ

Характеристики и свойства

Физические свойства:

- Показатель плотности — 7850 кг/м3.

- Начало плавления сплава — от 1500 °C.

- Теплопроводность готовой продукции без увеличенного количества легирующих добавок — 48 Вт/м*К.

- Теплоемкость — 490 Дж/кг*К.

- Линейное расширение — 11.6*10-6 1/град.

- Электрическое сопротивление — 220 Мом*мм.

Химические свойства:

- Низкая устойчивость к воздействию щелочей, кислот.

- Быстрое образование ржавчины при длительном воздействии влаги.

Чтобы сделать сталь устойчивой к коррозионным процессам, производители наносят гальваническое покрытие, основой которого является хром, цинк.

Механические параметры:

- Простая механическая обработка.

- Средние показатели твердости, прочности.

- Модуль упругости — 200 Мпа.

- Относительное удлинение на разрыв — 26%.

- Максимальное сужение структуры — 55%.

- Предел выносливости металла — 14 кг/мм2.

- Ударная вязкость металлических поверхностей — 780 кДж/м2.

- Прочность структуры на разрыв — до 46 кг/мм2.

Металл хорошо проводит электрический ток, является паромагнетиком.

Рулоны стали

Механические свойства

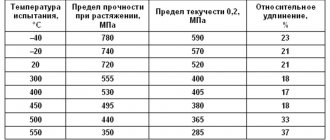

Механические свойства при повышенных температурах

| t испытания, °C | σ0,2, МПа | σB, МПа | δ5, % | ψ, % | KCU, Дж/м2 |

| 410 | 25 | 55 | |||

| 490 | 7 | 40 | |||

| 390 | 21 | 50 | |||

| 390-490 | 50 | 163 | |||

| 340-440 | 50 | 163 | |||

| 490 | 7 | 40 | 207 | ||

| 410 | 25 | 55 | |||

| 340-490 | 28 | 127 | |||

| 20 | 280 | 430 | 34 | 67 | 218 |

| 200 | 230 | 405 | 28 | 67 | 186 |

| 300 | 170 | 415 | 29 | 64 | 188 |

| 400 | 150 | 340 | 39 | 81 | 100 |

| 500 | 140 | 245 | 40 | 86 | 88 |

| 700 | 130 | 39 | 94 | ||

| 800 | 89 | 51 | 96 | ||

| 900 | 75 | 55 | 100 | ||

| 1000 | 47 | 63 | 100 | ||

| 1100 | 30 | 59 | 100 | ||

| 1200 | 20 | 64 | 100 |

Механические свойства проката

| Термообработка, состояние поставки | σB, МПа | δ5, % | ψ, % | KCU, Дж/м2 |

| Сталь калиброванная горячекатаная, кованая и серебрянка 2-й категории после нормализации | 410 | 25 | 55 | |

| Сталь калиброванная 5-й категории после нагартовки | 490 | 7 | 40 | |

| Сталь калиброванная 5-й категории после отжига или высокого отпуска | 390 | 21 | 50 | |

| Сталь калиброванная и калиброванная со специальной отделкой после отпуска или отжига | 390-490 | 50 | 163 | |

| Сталь калиброванная и калиброванная со специальной отделкой после сфероидизирующего отжига | 340-440 | 50 | 163 | |

| Сталь калиброванная и калиброванная со специальной отделкой нагартованная без термообработки | 490 | 7 | 40 | 207 |

| Полосы нормализованные или горячекатаные | 410 | 25 | 55 | |

| Лист термообработанный 1-2-й категории | 340-490 | 28 | 127 | |

| 430 | 34 | 67 | 218 | |

| 405 | 28 | 67 | 186 | |

| 415 | 29 | 64 | 188 | |

| 340 | 39 | 81 | 100 | |

| 245 | 40 | 86 | 88 | |

| 130 | 39 | 94 | ||

| 89 | 51 | 96 | ||

| 75 | 55 | 100 | ||

| 47 | 63 | 100 | ||

| 30 | 59 | 100 | ||

| 20 | 64 | 100 |

Механические свойства поковок

| Термообработка, состояние поставки | Сечение, мм | σ0,2, МПа | σB, МПа | δ5, % | ψ, % | KCU, Дж/м2 | HB |

| Нормализация | |||||||

| КП 175 | <100 | 175 | 350 | 28 | 55 | 64 | 101-143 |

| КП 175 | 100-300 | 175 | 350 | 24 | 50 | 59 | 101-143 |

| КП 175 | 300-500 | 175 | 350 | 22 | 45 | 54 | 101-143 |

| КП 175 | 500-800 | 175 | 350 | 20 | 40 | 49 | 101-143 |

| КП 195 | <100 | 195 | 390 | 26 | 55 | 59 | 111-156 |

| КП 195 | 100-300 | 195 | 390 | 23 | 50 | 54 | 111-156 |

| КП 215 | <100 | 215 | 430 | 24 | 53 | 54 | 123-167 |

| КП 215 | 100-300 | 215 | 430 | 20 | 48 | 49 | 123-167 |

| Закалка. Отпуск. | |||||||

| КП 245 | 100-300 | 245 | 470 | 19 | 42 | 39 | 143-179 |

Механические свойства стали после ХТО

| Сечение, мм | σ0,2, МПа | σB, МПа | δ5, % | ψ, % | KCU, Дж/м2 | HB | HRCэ |

| Цементация 920-950 °С, воздух. Закалка 800-820 °С, вода. Отпуск 180-200 °С, воздух. | |||||||

| 50 | 290-340 | 490-590 | 18 | 45 | 54 | 156 | 55-63 |

Свойства по стандарту ГОСТ 1050-2013

| Предел текучести, σ0,2, МПа | Временное сопротивление разрыву, σв, МПа | Относительное удлинение при разрыве, δ5, % | Относительное сужение, ψ, % |

| > 245 | > 410 | > 25 | > 55 |

Свойства по стандарту ГОСТ 2284-79

| Сортамент | Предел текучести, σ0,2, МПа | Временное сопротивление разрыву, σв, МПа | Относительное удлинение при разрыве, δ5, % |

| Лента отожженная | – | 310-540 | 18 |

| Лента нагартованная | – | 490-830 | – |

Технологические свойства

| Температура ковки |

| Начала 1280, конца 750. Охлаждение на воздухе. |

| Свариваемость |

| Сваривается без ограничений, кроме деталей после химико-термической обработки. Способы сварки РДС, АДС под флюсом и газовой защитой, КТС. |

| Обрабатываемость резанием |

| В горячекатанном состоянии при НВ 126-131 и sB = 450-490 МПа, Ku тв.спл. = 1,7 и Ku б.ст. = 1,6. |

| Склонность к отпускной способности |

| Не склонна. |

| Флокеночувствительность |

| Не чувствительна. |

Температура критических точек

| Критическая точка | °С |

| Ac1 | 735 |

| Ac3 | 850 |

| Ar3 | 835 |

| Ar1 | 680 |

Ударная вязкость

Ударная вязкость, KCU, Дж/см2

| Состояние поставки, термообработка | +20 | -20 | -40 | -60 |

| Отжиг | 110 | 68 | 47 | 10 |

| Номализация | 157 | 109 | 86 | 15-38 |

Предел выносливости

| σ-1, МПа | τ-1, МПа | n | σB, МПа | σ0,2, МПа | Термообработка, состояние стали |

| 206 | 1Е+7 | 500 | 320 | ||

| 245 | 520 | 310 | |||

| 225 | 490 | 280 | |||

| 205 | 127 | Нормализация 910 С, отпуск 620 С. | |||

| 193 | 420 | 280 | |||

| 255 | 451 | Цементация 930 С, закалка 810 С, отпуск 190 С. |

Химические свойства

У материала невысокая химическая устойчивость к большинству кислотных соединений. Если на поверхность попадёт влага, на ней останется ржавчина. Из-за неё сильно ухудшается внешний вид, прочность.

Чтобы защитить материал от коррозии, следует наносить гальванические покрытия (хром, цинк, прочие схожие соединения).

Физические свойства

| Температура испытания, °С | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| Модуль нормальной упругости, Е, ГПа | 212 | 208 | 203 | 197 | 189 | 177 | 163 | 140 | ||

| Модуль упругости при сдвиге кручением G, ГПа | 78 | 77 | 76 | 73 | 69 | 66 | 59 | |||

| Плотность, pn, кг/см3 | 7859 | 7834 | 7803 | 7770 | 7736 | 7699 | 7659 | 7917 | 7624 | 7600 |

| Коэффициент теплопроводности Вт/(м ·°С) | 51 | 49 | 44 | 43 | 39 | 36 | 32 | 26 | 26 | |

| Уд. электросопротивление (p, НОм · м) | 219 | 292 | 381 | 487 | 601 | 758 | 925 | 1094 | 1135 | |

| Температура испытания, °С | 20- 100 | 20- 200 | 20- 300 | 20- 400 | 20- 500 | 20- 600 | 20- 700 | 20- 800 | 20- 900 | 20- 1000 |

| Коэффициент линейного расширения (a, 10-6 1/°С) | 12.3 | 13.1 | 13.8 | 14.3 | 14.8 | 15.1 | 15.2 | |||

| Удельная теплоемкость (С, Дж/(кг · °С)) | 486 | 498 | 514 | 533 | 555 | 584 | 636 | 703 | 703 | 695 |

Уровень раскисления

- Спокойная сталь 20. За счёт введения кремния и марганца, полностью отсутствует кислород. Оксидов железа также очень небольшое количество. Это и обеспечивает «спокойное» застывание металла в ковше. Однородность, плотность СТ20 на выходе отличные, только сверху формируется газовая раковина.

- Кипящая сталь. Образовывается путём раскисления марганца, что ведёт к повышению содержания закиси железа. Соединение образует углекислый газ. В итоге формируются пузыри газа, выглядящие как кипящая масса. Такой металл очень пористый, химические элементы распределены неравномерно, что обуславливает ухудшение механических характеристик, увеличивает опасность появления трещин, ухудшает свариваемость. Но есть и достоинства – невысокая цена, отсутствие небезопасных отходов.

- Полуспокойная СТ20. Нечто среднее между предыдущими разновидностями сплава.

Сталь марки 20: расшифровка, характеристики, химический состав

Описание

Сталь 20 относится к конструкционным углеродистым качественным сталям. Применяется для изготовления деталей, требующих большой вязкости и не подвергающихся при эксплуатации напряжениям. В частности эта сталь применяется для изготовления неогневой аппаратуры нефтеперерабатывающих заводов: реакционных камер, эвапораторов, ректификационных колонн, газосепараторов, корпусов теплообмеников и других сосудов, а также приварных фланцев. В нефтяном машиностроении изготавливают сердечники поршней грязевых насосов, сухари кованных бурильных ключей, оси, соединительные муфты, пальцы крецкопфов и шестерни привода насоса компрессоров, различные болты, гайки, винты, шпильки, вилки, рычаги, шайбы и т.д.

После нормализации или без термообработки из стали 20 изготавливают крюки кранов, муфты, вкладыши подшипников и другие детали, работающие при температуре от -40 до 450 °С под давлением, после ХТО — шестерни, червяки и другие детали, к которым предъявляются требования высокой поверхностной твердости при невысокой прочности сердцевины.

Расшифровка стали 20

Число 20 указывает среднее содержание углерода в сотых долях процента, т.е. содержание углерода в стали 20 равно 0,2%.

Если сталь имеет обозначение 20А, то буква «А» в конце марки указывает, что сталь относится к категории высококачественной

Заменители и аналоги

Стали заменители:

- сталь 15

- сталь 25

Иностранные аналоги:

- С22 — Германия DIN

- 1.0402 — Евронормы (EN)

- 1020 — США (AISI, ASTM)

- XC18, AF 40 C20, AF 42 — Франция (AFNOR)

- 050A20- Великобритания BS

- S 20 — Япония JIS

- 12024 — Чехия (CSN)

- 20 — Польша(PN/H)

Химический состав, % (ГОСТ 19281-2014)

| C, углерод | Mn, марганец | Si, кремний | P, фосфор | S, сера | Cr, хром | Ni, никель | Cu, медь | As, мышьяк |

| не более | ||||||||

| 0,17-0,24 | 0,17-0,37 | 0,35-0,65 | 0,25 | 0,04 | 0,035 | 0,25 | 0,25 | 0,08 |

Термообработка Стали 20

Для повышения поверхностной твердости и, следовательно, увеличения стойкости против износа детали, изготовленные из стали 20, в ряде случаев подвергаются цементации или цианированию (например, пальцы крейцкопфов, шестерни, оси).

Цементация производится при температуре 910—930 °С; цементованные изделия закаливаются с температуры 780—800° С в воде и отпускаются при 150—180 °С. Цианируют, как правило, в ваннах из расплавленных солей, содержащих 20—25% цианистого натрия, при температуре 820—850 °С в течение 20-40 мин. При таком режиме цианирования можно получить цианированный глубиной 0,2—0,3 мм. После цианирования и закалки с отпуском при 150-180 °С изделия имеют твердость на поверхности HRC 62—64.

Механические свойства

| ГОСТ | Состояние поставки | σв, МПа, | δ5, % | Ψ, % | Твердость HB , не более |

| не менее | |||||

| ГОСТ 1050-88 | Сталь калиброванная: | ||||

| горячекатаная, кованая и серебрянка 2-й категории после нормализации | 410 | 25 | 55 | — | |

| 5-й категории после нагартовки | 490 | 7 | 40 | — | |

| 5-й категории после отжига или высокого отпуска | 390 | 21 | 50 | — | |

| ГОСТ 10702-78 | Сталь калиброванная и калиброванная со специальной отделкой: | ||||

| после отпуска или отжига | 390-490 | — | 50 | 163 | |

| после сфероидизирующего отжига | 340-440 | — | 50 | 163 | |

| нагартованная без термообработки | 490 | 7 | 40 | 207 | |

| ГОСТ 1577-93 | Полоса нормализованная или горячекатаная | 410 | 25 | 55 | — |

| ГОСТ 4041-71 (образцы поперечные) | Лист термообработанный 1 и 2-й категории | 340-490 | 28 | — | 127 |

Механические свойства поковок (ГОСТ 8479-70)

| Термообработка | Сечение, мм | КП | σ0,2, МПа, | σв, МПа, | δ5, % | Ψ, % | KCU , Дж/см2 | Твердость HB , не более |

| не более | ||||||||

| Нормализация | До 100 | 175 | 175 | 350 | 28 | 55 | 64 | 101-143 |

| 100-300 | 350 | 24 | 50 | 59 | 101-143 | |||

| 300-500 | 350 | 22 | 45 | 54 | 101-143 | |||

| 500-800 | 350 | 20 | 40 | 49 | 101-143 | |||

| До 100 | 195 | 195 | 390 | 26 | 55 | 59 | 111-156 | |

| 100-300 | 390 | 23 | 50 | 54 | 111-156 | |||

| До 100 | 215 | 215 | 430 | 24 | 53 | 54 | 123-167 | |

| 100-300 | 430 | 20 | 48 | 49 | 123-167 | |||

| Закалка + отпуск | 100-300 | 245 | 245 | 470 | 19 | 42 | 39 | 143-179 |

Механические свойства стали после ХТО

| Режим ХТО | Сечение, мм | σ0,2, МПа, | σв, МПа, | δ5, % | Ψ, % | KCU , Дж/см2 | Твердость HB , не более |

| не более | |||||||

| Цементация при 920- 950 °С, охл. на воздухе; закалка с 800-820 °С в воде; отпуск при 180- 200 “С, охл. на воздухе | 50 | 290-340 | 490-590 | 18 | 45 | 54 | HRC э 156 — сердцевины; НВ 55-63 — поверхности |

Предел выносливости (n = 107)

| Характеристики прочности | σ-1, МПа | τ-1, МПа |

| σ0,2 = 320 МПа, σв = 500 МПа, | 206 | — |

| σ0,2 = 310 МПа, σв = 520 МПа, | 245 | — |

| σ0,2 = 280 МПа, σв = 490 МПа, | 225 | — |

| — | 127*1 | — |

| σ0,2 = 280 МПа, σв = 420 МПа, | 193 | — |

| — | 255 | 127*2 |

*1 — Нормализация при 910 °С, отпуск при 620 °С. *2 — Цементация при 930 °С, отпуск при 190 °С.

Механические свойства при повышенных температурах

| t исп, °С | σ0,2, МПа | σв, МПа | δ5, % | ψ, % | KCU , Дж/см2 |

| 20 | 280 | 430 | 34 | 67 | 218 |

| 200 | 230 | 405 | 28 | 67 | 186 |

| 300 | 170 | 415 | 29 | 64 | 188 |

| 400 | 150 | 340 | 39 | 81 | 100 |

| 500 | 140 | 245 | 40 | 86 | 88 |

| 700 | — | 130 | 39 | 94 | — |

| 800 | — | 89 | 51 | 96 | — |

| 900 | — | 75 | 55 | 100 | — |

| 1000 | — | 47 | 3 | 100 | — |

| 1100 | — | 30 | 59 | 100 | — |

| 1200 | — | 20 | 64 | 100 | — |

Ударная вязкость KCU

| Термообработка | KCU , Дж/см2, при температуре, °С | |||

| +20 | -20 | -40 | -60 | |

| Отжиг | 110 | 68 | 47 | 10 |

| Нормализация | 157 | 109 | 86 | 15-38 |

Примечание. σ4001/10000 = 98 МПа; σ4751/100000 = 35 МПа; σ4501/10000 = 120 МПа; σ4751/1000000 = 78 МПа; σ4501/1000 = 59 МПа;

Технологические свойства

Температура ковки, °С: начала 1280, конца 750. Охлаждение на воздухе. Свариваемость — сваривается без ограничений, кроме деталей после ХТО. Способы сварки: РДС, АДС под флюсом и газовой защитой, КТС. Обрабатываемость резанием — Kv

тв.сп = 1,7 и

Kv

б.ст = 1,6 в горячекатаном состоянии при

НВ

126—131 и σв =450—490 МПа. Флокеночувствительность — не чувствительна. Склонность к отпускной хрупкости — не склонна.

Температура критических точек, °С

| Ac1 | Ac3 | Ar3 | Ar1 |

| 735 | 850 | 835 | 680 |

Узнать еще

Сталь 15ХСНД низколегированная конструкционная…

Сталь 15

Сталь У10, У10А инструментальная углеродистая…

Сталь конструкционная углеродистая качественная…

Особенности термообработки

Для материала предусмотрена термообработка – закалка, отпуск, отжиг. После их выполнения изменяется ферритно-перлитная структура, которая преобразуется в мартенситную. Происходит уменьшение пластичности материала с одновременным увеличением его прочности.

При нагреве заготовок используются печи двух видов – индукционные, доменные. Для закалки выдерживается температурный режим от 790 до 820оС. Время нахождения изделий в печи может быть разным, определяется технологией. Охлаждение выполняется на воздухе, в масле или воде. Для отжига выполняют нагрев заготовок до 160 – 200оС.

Виды

Зависимо от степени раскисления можно выделить три типа стали:

- Кипящая. Для раскисления применяется марганец. В составе повышается количество железа. При взаимодействии с углеродом выделяется большое количество углекислого газа. Особенность данного вида стали — высокая пористость. Основные компоненты металла распределяются по структуре неравномерно. Из-за этого снижается показатель прочности.

- Спокойная. Образуется в процессе удаления кислорода из состава металла. Для этого в сплав вводится марганец, кремний. Внутри содержится минимальное количество оксида железа. Структура однородная, упорядоченная. Сталь получается высокопрочной. Газовые карманы, которые образуются возле поверхностей, удаляются механическим путем.

Третий вид — полустойкий сплав. Представляет собой комбинацию двух вариантов.

Химический состав стали 20-КХС

| Стандарт | C | S | P | Mn | Cr | Si | Ni | Cu | N | As | Al | Nb |

| TУ 14-1-5433-2005 | 0.14-0.2 | до 0.009 | до 0.02 | 0.4-0.8 | 0.1-0.3 | 0.17-0.37 | 0.1-0.3 | до 0.3 | до 0.008 | до 0.08 | 0.02-0.05 | 0.03-0.06 |

| TУ 14-1-5491-2004 | 0.18-0.22 | до 0.009 | до 0.02 | 0.4-0.8 | до 0.25 | 0.17-0.37 | до 0.3 | до 0.3 | до 0.008 | до 0.08 | 0.02-0.05 | 0.03-0.06 |

По ТУ 14-1-5491-2004 допустимы отклонения от химического состава: по углероду ±0,010 %, по марганцу ±0,050 %, по сере +0,0010%, по фосфору +0,0030 %, по азоту +0,0030 %, по кремнию ±0,020 %, по хрому +0,020 %, по ванадию +0,020 %, по алюминию +0,010 %, по ниобию +0,010 %. Углеродный эквивалент Сэкв расчитывается по формуле и не должен превышать 0,43 %: Сэкв = С + Mn/6 + (Cr + Nb)/5 + (Ni + Cu)/15, где C, Mn, Cr, Nb, Ni, Cu — массовые доли основных элементов, входящих в состав стали.

По ТУ 14-1-5433-2005 допустимы отклонения от химического состава: по углероду ±0,010 %, по марганцу ±0,050 %, по сере +0,0010%, по фосфору +0,0030 %, по азоту +0,0030 %, по ниобию +0,010 %.

Виды прокатного профиля

Прокатный профиль из СТ 20 получают одним из двух способов:

- Горячее деформирование. Данный метод используется только для изделий определенной толщины, который не должен быть выше 4 мм.

- Холодное деформирование. Для малой толщины изделий. В результате процедуры происходит утолщение сплава.

Этими методами получают следующие виды проката:

- Холоднокатаные трубы из стали, сваренной целиком. Листы подлежат соединению по краям швов, которые выступают по прямой линии. Это делают после предварительной их свертки по радиусу. Получаются цельные изделия с повышенной твердостью.

- Бесшовные трубы. Применяется метод горячего и холодного волочения, что придает изделию максимальную прочность и устанавливает достаточно высокую цену.

- Профиля всех видов: листы, швеллера, проволоки, прутки. Можно изготавливать любые по длине и ширине изделия.

Механические свойства стали 20-КХС

| Вид поставки | Сечение, мм | sТ|s0,2, МПа | σB, МПа | d5, % | KCU, кДж/м2 |

| Трубы термообработанные в состоянии поставки по ТУ 14-1-5433-2005. В графе ударная вязкость указаны значения KCU-60/KCV-20 | ≥335 | ≥470 | ≥20 | ≥294/294 | |

| ≥355 | ≥510 | ≥20 | ≥294/294 | ||

| Трубы термообработанных, в состоянии поставки по ТУ 14-1-5491-2004 | ≥350 | 510-630 | ≥20 | ≥392 |

Изготовление

Способы производства:

- Конверторный. Расплавленный металл продувается потоком воздуха.

- Мартеновский. Плавка металлического лома в специальных печах.

- С использованием электропечей. Позволяют контролировать рабочий процесс.

Материал применяется для изготовления разного вида проката:

- Холодного деформирования. Применяется для прокатки заготовок толщиной не более 4 мм. При наклепе увеличивается прочность сплава.

- Горячего деформирования. Применяется для прокатки заготовок толщиной свыше 4 мм.

Горячее деформирование — востребованная технология проката металла, но на поверхностях образуется окалина, из-за которой снижается прочность материала.

Мартеновские печи

Основные отличия Стали 20 от Стали 20А

Добавление буквы «А» в конце обозначения Стали 20, указывает на то что Сталь 20А относиться к категории — сталь высококачественная. Основные отличия в химическом составе это более жёсткие требования по содержанию Серы (S) и более широкие по содержанию Углерода (С) (смотреть таблицу).

| Химический элемент | % | |

| Сталь 20 | Сталь 20А | |

| Углерод (C) | 0.17-0.24 | 0.15-0.25 |

| Сера (S), не более | 0.04 | 0.035 |

Следовательно Сталь 20А менее подвержено охрупчиванию.

Химический состав

| Стандарт | C | S | P | Mn | Cr | Si | Ni | Fe | Cu |

| ГОСТ 977-88 | 0.15-0.25 | ≤0.04 | ≤0.04 | 1.2-1.6 | — | 0.2-0.4 | — | Остаток | — |

| TУ 24.05.486-82 | 0.17-0.25 | ≤0.04 | ≤0.04 | 1.1-1.4 | ≤0.3 | 0.3-0.5 | ≤0.3 | Остаток | ≤0.3 |

| ГОСТ 21357-87 | 0.17-0.25 | ≤0.02 | ≤0.02 | 1.1-1.4 | ≤0.3 | 0.3-0.5 | ≤0.3 | Остаток | ≤0.3 |

Fe — основа.

Сферы применения

Определенные технические характеристики стали 20 объясняют ее применение в разных направлениях промышленности:

- Производстве трубной арматуры (накидных гаек, штуцеров, фланцев, крестовин, ниппелей).

- Изготовлении строительных материалов.

- Сборке разных металлоконструкций, машин, судов, промышленного оборудования.

Из этого металла производят:

- Бесшовные трубы. Изготавливаются путем холодного, горячего волочения. Их особенность — высокая прочность.

- Цельносварные холоднокатаные трубы.

- Различные профиля (проволоку, двутавры, швеллера, металлические уголки, листы разной толщины, прутки).

Изделия из этого сплава изготавливаются по определенным государственным стандартам:

- ГОСТ 17305-91— производство проволоки разного сечения.

- ГОСТ 82-70 — изготовление металлических лент разной ширины.

- ГОСТ 16523-97 — производство легких листов малой толщины.

- ГОСТ 10704-9 — изготовление труб.

- ГОСТ 8479-70 — производство кованых деталей, поковок.

- ГОСТ 1577-93 — изготовление металлических листов большой толщины.

- ГОСТ 14955-77 — производство серебрянки, шлифовальных прутков.

- ГОСТ 7417-75 — изготовление калиброванных прутков.

- ГОСТ 8240-97, ГОСТ 1050-88 — производство фасонного, сортового проката.

В ГОСТах указываются основные требования к готовой продукции, ее испытания для допуска в продажу.

Стальные листы

ГОСТ

Стандарты производства изделий из марки 20:

- сортовой прокат, в том числе фасонный — ГОСТ 1050-88, ГОСТ 2590-2006, ГОСТ 2591-2006, ГОСТ 2879-2006, ГОСТ 8509-93, ГОСТ 8510-86, ГОСТ 8240-97, ГОСТ 8239-89;

- калиброванный пруток — ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 10702-78;

- шлифованный пруток и серебрянка — ГОСТ 14955-77;

- лист толстый — ГОСТ 1577-93, ГОСТ 19903-74;

- лист тонкий — ГОСТ 16523-97;

- лента — ГОСТ 6009-74, ГОСТ 10234-77, ГОСТ 103-2006, ГОСТ 82-70;

- проволока — ГОСТ 5663-79, ГОСТ 17305-91;

- поковки и кованые заготовки — ГОСТ 8479-70;

- трубы — ГОСТ 10704-91, ГОСТ 10705-80, ГОСТ 8731-74, ГОСТ 8732-78, ГОСТ 8733-74, ГОСТ 5654-76, ГОСТ 550-75.

Аналоги материала

Для некоторых изделий допускается замена материала сталью, имеющей аналогичные качества. Продукция российских производителей — сталь 40Х, 30, 25, 15. Металл-заменитель может поставляться из-за рубежа – 20 (Китай), S20C (Япония), 1020, 1023 (США), C22R (Германия).

Зарубежные аналоги Стали 20

| Страна | США | Германия | Япония | Франция | Англия | Евросоюз | Италия | Бельгия | Испания |

| Стандарт | — | DIN,WNr | JIS | AFNOR | BS | EN | UNI | NBN | UNE |

| Марка | 1020 | 1,0402 | S20C | 1C22 | 050A20 | 1,0402 | C18 | C25-1 | 1C22 |

| 1023 | 1,0405 | S20CK | 2C22 | 055M15 | 1,1151 | C20 | C25-2 | C22 | |

| 1024 | 1,1151 | S22C | AF42 | 070M20 | 1,1152 | C21 | C25k | ||

| G10200 | C22 | STB410 | AF42C20 | 070M26 | 2C22 | C22 | F.112 | ||

| G10230 | C22E | STKM12A | C20 | 1449-22CS | C20E2C | C22E | F.1120 | ||

| H10200 | C22R | STKM12A-S | C22 | 1449-22HS | C22 | C22R | |||

| M1020 | Ck22 | STKM13B | C22E | 1C22 | C22E | C25 | |||

| M1023 | Cm22 | STKM13B-W | C25E | 22HS | C25E | ||||

| Cq22 | XC15 | 430 | |||||||

| St35 | XC18 | C22 | |||||||

| St45-8 | XC25 | C22E | |||||||

| Страна | Китай | Швеция | Болгария | Венгрия | Польша | Румыния | Чехия | Швейцария | Юж.Корея |

| Стандарт | GB | SS | BDS | MSZ | PN | STAS | CSN | SNV | KS |

| Марка | 20 | 1450 | 20 | A45.47 | 20 | OLC20 | 12022 | Ck22 | SM20C |

| 20G | C22 | C22E | K18 | OLC20X | 12024 | SM20CK | |||

| 20R | C22E | SM22C | |||||||

| 20Z |

Условные обозначения

| Механические свойства | |

| σB | временное сопротивление разрыву (предел прочности при растяжении), МПа |

| σ0,2 | предел текучести условный, МПа |

| σсж | предел прочности при сжатии, МПа |

| σсж0,2 | предел текучести при сжатии, МПа |

| σ0,05 | предел упругости, МПа |

| σизг | предел прочности при изгибе, МПа |

| σ-1 | предел выносливости при испытании на изгиб с симметричным циклом нагружения, МПа |

| δ5 , δ4 , δ10 | относительное удлинение после разрыва, % |

| ψ | относительное сужение, % |

| ν | относительный сдвиг, % |

| ε | относительная осадка при появлении первой трещины, % |

| τК | предел прочности при кручении, максимальное касательное напряжение, МПа |

| τ-1 | предел выносливости при испытании на кручение с симметричным циклом нагружения, МПа |

| KCU и KCV | ударная вязкость, определенная на образце с концентраторами вида U и V, Дж/см2 |

| HRCэ и HRB | твёрдость по Роквеллу (шкала C и B соответственно) |

| HB | твёрдость по Бринеллю |

| HV | твёрдость по Виккерсу |

| HSD | твёрдость по Шору |

| Физические свойства | |

| E | модуль упругости нормальный, ГПа |

| G | модуль упругости при сдвиге кручением, ГПа |

| ρn | плотность, кг/м3 |

| λ | коэффициент теплопроводности, Вт/(м∙°C) |

| ρ | удельное электросопротивление, Ом∙м |

| α | коэффициент линейного теплового расширения, 10-61/°С |

| с | удельная теплоёмкость, Дж/(кг∙°С) |

Источники

- https://vse-stali.ru/stal-konstruktsionnaya/uglerodistaya-kachestvennaya/stal-20-stal-20a/

- https://punktpriema.ru/articles/tehnicheskie-harakteristiki-uglerodistoy-stali-20.html

- https://metalloy.ru/stal/marka-20

- https://metal.place/ru/wiki/20/

- https://MetallolomResurs.ru/svoystva-stali-20.html

- https://nzmetallspb.ru/benzoinstrument/stal-20-harakteristiki-svojstva-oblast-primeneniya.html

- https://xlom.ru/spravochnik/marka-stali-st-20

20ГЛ Челябинск

| Марка : | 20ГЛ |

| Классификация : | Сталь для отливок легированная |

| Применение: | диски, звездочки зубчатые венцы и др. детали, к которым предъявляются требования по прочности и вязкости, работающие под действием статических и динамических нагрузок |

| Зарубежные аналоги: | Известны |

Химический состав в % материала 20ГЛ

ГОСТ 977- 88, также входит в ГОСТ 21357-87

| C | Si | Mn | S | P |

| 0.15- 0.25 | 0.2- 0.4 | 1.2- 1.6 | до 0.04 | до 0.04 |

| Примечание: ??? Материал 20ГЛ также включен в ГОСТ 21357-87, где имеет другой хим. состав и свойства ??? |

Режимы термической обработки материала 20ГЛ

| Нормализация 880-900 ° C, Отпуск 600-650 ° C |

| Закалка 870-890 ° C, Отпуск 620-650 ° C |

Механические свойства при Т=20oС материала 20ГЛ .

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| — | мм | — | МПа | МПа | % | % | кДж / м2 | — |

| Отливки, К25, ГОСТ 977-88 | 540 | 275 | 18 | 25 | 491 | Нормализация 880-900 ° C, Отпуск 600-650 ° C | ||

| Отливки, КТ30, ГОСТ 977-88 | 530 | 334 | 14 | 25 | 383 | Закалка 870-890 ° C, Отпуск 620-650 ° C | ||

| Отливки, ГОСТ 21357-87 | 500 | 300 | 20 | 35 | Нормализация | |||

| Отливки, ГОСТ 21357-87 | 550 | 400 | 15 | 30 | Закалка и отпуск |

| Твердость 20ГЛ , | HB 10 -1 = 143-187 МПа |

Зарубежные аналоги материала 20ГЛ

Внимание! Указаны как точные, так и ближайшие аналоги.

1.1120

| США | Германия | Япония | Евросоюз | Италия | Болгария | Венгрия | Польша | Румыния | Чехия | Австрия |

| — | DIN,WNr | JIS | EN | UNI | BDS | MSZ | PN | STAS | CSN | ONORM |

A352GrLCC

| ||||||||||

| 1.1133 | ||||||||||

| G17Mn5 | ||||||||||

| GS20Mn5 |

| SCMn1 |

Обозначения:

| Механические свойства : | |

| sв | -Предел кратковременной прочности , [МПа] |

| sT | -Предел пропорциональности (предел текучести для остаточной деформации), [МПа] |

| d5 | -Относительное удлинение при разрыве , [ % ] |

| y | -Относительное сужение , [ % ] |

| KCU | -Ударная вязкость , [ кДж / м2] |

| HB | -Твердость по Бринеллю , [МПа] |

| Физические свойства : | |

| T | -Температура, при которой получены данные свойства , [Град] |

| E | -Модуль упругости первого рода , [МПа] |

| a | -Коэффициент температурного (линейного) расширения (диапазон 20o-T ) , [1/Град] |

| l | -Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| r | -Плотность материала , [кг/м3] |

| C | -Удельная теплоемкость материала (диапазон 20o-T ), [Дж/(кг·град)] |

| R | -Удельное электросопротивление, [Ом·м] |

20ГЛ-Сталь для отливок легированная 20ГЛ-химический состав, механические, физические и технологические свойства, плотность, твердость, применение

Доступный металлопрокат

20ГЛ