Сталь 70Г Сталь 60С2ХФА Сталь 60ХФА (60ХФ) Сталь 65 Сталь 65Г (65Г1) Сталь 65ГА Сталь 65С2ВА Сталь 68А Сталь 68ГА Сталь 70 Сталь 60С2ХГ Сталь 70Г2 Сталь 70С2ХА (ЭИ142) Сталь 70С3А Сталь 70ХГФА Сталь 75 Сталь 80 Сталь 85 Сталь КТ-2 Сталь КТ-3 Сталь 55С2А Сталь 3К-7 Сталь 40Р Сталь 50РА (50Р) Сталь 50ХГ Сталь 50ХГА Сталь 50ХГФА Сталь 50ХФА (50ХФ) Сталь 51ХФА Сталь 55С2 Сталь 60С2Х (60С2ХА; 60С2ХАА) Сталь 55С2ГФ Сталь 55ХГР Сталь 55ХФА (55ХФ) Сталь 60Г Сталь 60С2 Сталь 60С2А Сталь 60С2Г Сталь 60С2Н2А

Стандарты

| Название | Код | Стандарты |

| Листы и полосы | В23 | ГОСТ 103-2006 |

| Сортовой и фасонный прокат | В22 | ГОСТ 1133-71, ГОСТ 2590-2006, ГОСТ 2591-2006, ГОСТ 2879-2006 |

| Проволока стальная средне- и высокоуглеродистая | В72 | ГОСТ 26366-84 |

| Листы и полосы | В33 | ГОСТ 4405-75, TУ 14-1-1409-75 |

| Сортовой и фасонный прокат | В32 | ГОСТ 7417-75, ГОСТ 7419-90, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 14959-79, TУ 14-1-2118-77, TУ 14-1-2265-77, TУ 14-1-4343-89, TУ 14-11-245-88, TУ 14-136-367-2008 |

60С2ХФА

Скачать полный прайс-лист ООО «ПрофПрокат»

Марка

| Сталь 60С2ХФА | |

| Классификация | Сталь конструкционная рессорно-пружинная |

| Заменитель | Сталь 60С2А, Сталь 60С2ХА, Сталь 9ХС, Сталь 19Х20Н4АМ3Д2С |

| Прочие обозначения | Сталь 60С2ХФА; ст.60С2ХФА; 60С2ХФА |

| Иностранные аналоги | — |

| Применение | Сталь 60С2ХФА применяется: для производства горячекатаного толстолистового проката; ответственных и высоконагруженных пружин и рессор |

| Примечания | Рессорно-пружинная легированная высококачественная сталь |

| Вид поставки | |

| Классификация, номенклатура и общие нормы | ГОСТ 14959-79 |

| Сортовой и фасонный прокат: | ГОСТ 1133-71, ГОСТ 2590-2006, ГОСТ 2591-2006, ГОСТ 7417-75, ГОСТ 2879-2006, ГОСТ 7419-90, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 14955-77, ТУ 14-1-2118-77, ТУ 14-1-2265-77, ТУ 14-1-4343-89, ТУ 14-11-245-88, ТУ 14-136-367-2008 |

| Листы и полосы | ГОСТ 103-2006, ГОСТ 4405-75, ТУ 14-1-1409-75 |

| Проволока стальная средне- и высокоуглеродистая | ГОСТ 26366-84 |

Химический состав в % материала 60С2ХФА

| Химический элемент | ГОСТ 14959-79, в % |

| Углерод (С) | 0,56 — 0,64 |

| Кремний (Si) | 1,40 — 1,80 |

| Хром (Cr) | 0,90 — 1,20 |

| Ванадий (V) | 0,10 — 0,20 |

| Марганец (Mn) | 0,40 — 0,70 |

| Никель (Ni), не более | 0,25 |

| Сера (S), не более | 0,025 |

| Фосфор (P), не более | 0,025 |

| Медь (Cu), не более | 0,20 |

| Железо (Fe) | основа |

Механические свойства при Т=20oС материала 60С2ХФА

| Состояние поставки | Сечение, мм | σt, МПа | σв, МПа | δ5, % | ψ, % | KCU, кДж/м2 | HRC |

| Листовой прокат. Закалка в масло с 880 °С + Отпуск при 450-550 °С | ≤80 | ≥1540 | ≥1640 | ≥10 | ≥35 | ≥432 | 45-49 |

| Листовой прокат. Изотермическая закалка с выдержкой при 290 °С | ≤60 | ≥1780 | ≥1960 | ≥11 | ≥39 | ≥736 | |

| Листовой прокат. Изотермическая закалка с выдержкой при 290 °С (1 ч) + Отпуск при 325 °С | ≤60 | ≥1810 | ≥1960 | ≥8 | ≥38 | ≥657 | 45-51 |

| Сортовой прокат. Закалка в масло с 850 °С + Отпуск при 410 °С, охлаждение в масле | 10-20 | ≥1670 | ≥1860 | ≥5 | |||

| Сортовой прокат. Сталь категорий: 3, 3А, 3Б, 3В, 3Г, 4, 4А, 4Б. Закалка в масло с 870 °С + отпуск при 470 °С | Образец | ≥1470 | ≥1670 | ≥6 | ≥25 |

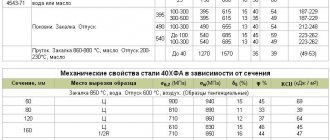

Механические свойства стали 60С2ХФА в зависимости от температуры отпуска

| Состояние поставки | t отпуска(°C) | σt, МПа | σв, МПа | δ5, % | ψ, % | KCU, кДж/м2 | HRC |

| Сортовой прокат. Закалка в масло с 880-890 °С + Отпуск | 200 | ≥294 | ≥59 | ||||

| 250 | ≥2190 | ≥2340 | ≥6 | ≥20 | ≥294 | ≥58 | |

| 300 | ≥2180 | ≥2340 | ≥6 | ≥22 | ≥314 | ≥58 | |

| 350 | ≥2160 | ≥2240 | ≥6 | ≥24 | ≥324 | ≥57 | |

| 400 | ≥1870 | ≥1930 | ≥7 | ≥29 | ≥363 | ≥53 | |

| 450 | ≥1690 | ≥1810 | ≥8 | ≥35 | ≥383 | ≥49 | |

| 500 | ≥1540 | ≥1640 | ≥10 | ≥35 | ≥432 | ≥46 | |

| 550 | ≥1440 | ≥1530 | ≥10 | ≥37 | ≥461 | ≥43 |

Технологические свойства марки стали 60С2ХФА

| Свариваемость | Не применяется для сварных конструкций. |

| Склонность к отпускной хрупкости | Малосклонна. |

| Температура ковки | Начала — 1200 °C, конца — 800 °C. Охлаждение замедленное, последующая термообработка — отжиг. |

Твердость

материала 60С2ХФА

| Состояние поставки | HB |

| ГОСТ 14959-79. Прокат категорий 1А, 2А, 3А, 3В, 4А т/о | ≤285 |

| ГОСТ 14959-79. Прокат категорий 1Б, 2Б, 3Б, 4Б, 3Г без т/о | ≤321 |

Предел выносливости стали 60С2ХФА

| Термообработка, состояние стали | s -1 (МПа) | t -1 (МПа) | σ B (МПа) | σ 0,2 (МПа) |

| Закалка в масло 85-860 °C + отпуск при 415 °C | 549 | 294 | 1900 | 1810 |

| Изотермическая закалка с выдержкой при 290 °C | 588 | 309 | 1960 | 1780 |

| Изотермическая закалка с выдержкой при 290 °C + отпуск при 325 °C | 613 | 328 | 1960 | 1780 |

Физические свойства конструкционной рессорно-пружинной стали 60С2ХФА

| Температура испытания,°С | 20 |

| Модуль нормальной упругости, Е, ГПа | 191 |

| Модуль упругости при сдвиге кручением (G, ГПа) | 77 |

| Плотность стали, pn, кг/м3 | 7850 |

Обозначения:

| Механические свойства : | ||

| σв | — Предел кратковременной прочности , [МПа] | |

| σT | — Предел пропорциональности (предел текучести для остаточной деформации), [МПа] | |

| δ 5 | — Относительное удлинение при разрыве , [ % ] | |

| ψ | — Относительное сужение , [ % ] | |

| KCU | — Ударная вязкость , [ кДж / м2] | |

| HB | — Твердость по Бринеллю , [МПа] | |

| Физические свойства : | ||

| T | — Температура, при которой получены данные свойства , [Град] | |

| E | — Модуль упругости первого рода , [МПа] | |

| | — Коэффициент температурного (линейного) расширения (диапазон 20o — T ) , [1/Град] | |

| | — Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] | |

| | — Плотность материала , [кг/м3] | |

| C | — Удельная теплоемкость материала (диапазон 20o — T ), [Дж/(кг·град)] | |

| R | — Удельное электросопротивление, [Ом·м] | |

| Свариваемость : | ||

| без ограничений | — сварка производится без подогрева и без последующей термообработки | |

| ограниченно свариваемая | — сварка возможна при подогреве до 100-120 град. и последующей термообработке | |

| трудносвариваемая | — для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки — отжиг | |

Купить высококачественную конструкционную рессорно-пружинную сталь 60С2ХФА

со средним содержанием углерода 0,60%, хрома 1,1%, кремния 1,6%, марганца 0,55% и ванадия 0,15%.

Труба

УголокШвеллерПолосаКругШестигранникАрматураКвадратБалкаЛист

Нормативная документация

ГОСТ 103-2006. Прокат сортовой стальной горячекатаный полосовой. Сортамент.

ГОСТ 1133-71. Сталь кованая круглая и квадратная. Сортамент.

ГОСТ 2590-2006. Прокат сортовой стальной горячекатаный круглый. Сортамент.

ГОСТ 2591-2006. Прокат сортовой стальной горячекатаный квадратный. Сортамент.

ГОСТ 2879-2006. Прокат сортовой стальной горячекатаный шестигранный. Сортамент.

ГОСТ 4405-75. Полосы горячекатаные и кованые из инструментальной стали. Сортамент.

ГОСТ 7417-75. Сталь калиброванная круглая. Сортамент.

ГОСТ 7419-90. Прокат стальной горячекатаный для рессор. Сортамент.

ГОСТ 8559-75. Сталь калиброванная квадратная. Сортамент.

ГОСТ 8560-78. Прокат калиброванный шестигранный. Сортамент.

ГОСТ 14955-77. Сталь качественная круглая со специальной отделкой поверхности. Технические условия.

ГОСТ 14959-79. Прокат из рессорно-пружинной углеродистой и легированной стали. Технические условия.

ГОСТ 26366-84. Проволока стальная латунированная бортовых колец шин. Технические условия.

ТУ 14-1-1409-75. Сталь толстолистовая легированная горячекатаная. Технические условия.

ТУ 14-1-2118-77. Прокат горячекатаный сортовой в профилях размером 250 мм и более из конструкционной углеродистой и легированной стали. Технические условия.

ТУ 14-1-2265-77. Сталь сортовая горячекатаная. Марка 60С2ХФА. Технические условия.

ТУ 14-1-4343-89. Прутки горячекатаные из рессорно-пружинной стали марки 60С2ХФА. Технические условия.

ТУ 14-11-245-88. Профили стальные фасонные высокой точности. Технические условия.

ТУ 14-136-367-2008. Прокат сортовой горячекатаный обточеный круглого сечения размером более 200мм. Технические условия.

Дополнительная информация.

Соответствие советских и российских марок стали.

Международные аналоги сталей

Таблица соответствия HB — HRC.

Инструментальные материалы.

Влияние основных легирующих элементов на свойства стали.

Механические характеристики

| Сечение, мм | t отпуска, °C | sТ|s0,2, МПа | σB, МПа | d5, % | y, % | кДж/м2, кДж/м2 | HRC |

| Листовой прокат. Закалка в масло с 880 °С + Отпуск при 450-550 °С | |||||||

| ≤80 | — | ≥1540 | ≥1640 | ≥10 | ≥35 | ≥432 | 45-49 |

| Сортовой прокат. Закалка в масло с 880-890 °С + Отпуск | |||||||

| — | 200 | — | — | — | — | ≥294 | ≥59 |

| Листовой прокат. Изотермическая закалка с выдержкой при 290 °С | |||||||

| ≤60 | — | ≥1780 | ≥1960 | ≥11 | ≥39 | ≥736 | — |

| Сортовой прокат. Закалка в масло с 880-890 °С + Отпуск | |||||||

| — | 250 | ≥2190 | ≥2340 | ≥6 | ≥20 | ≥294 | ≥58 |

| Листовой прокат. Изотермическая закалка с выдержкой при 290 °С (1 ч) + Отпуск при 325 °С | |||||||

| ≤60 | — | ≥1810 | ≥1960 | ≥8 | ≥38 | ≥657 | 45-51 |

| Сортовой прокат. Закалка в масло с 880-890 °С + Отпуск | |||||||

| — | 300 | ≥2180 | ≥2340 | ≥6 | ≥22 | ≥314 | ≥58 |

| Сортовой прокат. Закалка в масло с 850 °С + Отпуск при 410 °С, охлаждение в масле | |||||||

| 10-20 | — | ≥1670 | ≥1860 | ≥5 | — | — | — |

| Сортовой прокат. Закалка в масло с 880-890 °С + Отпуск | |||||||

| — | 350 | ≥2160 | ≥2240 | ≥6 | ≥24 | ≥324 | ≥57 |

| Сортовой прокат. Сталь категорий: 3, 3А, 3Б, 3В, 3Г, 4, 4А, 4Б. Закалка в масло с 870 °С + отпуск при 470 °С | |||||||

| — | ≥1470 | ≥1670 | ≥6 | ≥25 | — | — | |

| Сортовой прокат. Закалка в масло с 880-890 °С + Отпуск | |||||||

| — | 400 | ≥1870 | ≥1930 | ≥7 | ≥29 | ≥363 | ≥53 |

| — | 450 | ≥1690 | ≥1810 | ≥8 | ≥35 | ≥383 | ≥49 |

| — | 500 | ≥1540 | ≥1640 | ≥10 | ≥35 | ≥432 | ≥46 |

| — | 550 | ≥1440 | ≥1530 | ≥10 | ≥37 | ≥461 | ≥43 |

Сталь 60С2А рессорно-пружинная

Расшифровка

Согласно ГОСТ 14959-2016 цифра 60 перед буквенным обозначением указывает среднюю массовую долю углерода в стали в сотых долях процента, т.е. средняя массовая доля углерода в стали составляет 0,60%. Буква C означает, что сталь легирована кремнием (Si), а цифра 2 указывает примерную массовую долю кремния в целых еденицах, т.е. кремния в стали примерно 2%. Буква А в конце наименования стали означает, что сталь высококачественная, т.е. сталь с повышенными требованиями к химическому составу и макроструктуре металлопродукции из нее по сравнению с качественной сталью.

Заменители и аналоги

60С2Н2А, 60С2Г, 50ХФА.

Иностранные аналоги

| Германия DIN (EN) | 60Si7 (1.5027) [1] |

| США (AISI, ASTM) | 9260 |

| Великобритания (BS) | 251A60 |

| Япония JIS | SUP 6 |

| Польша PN/H | 60S2A |

Вид поставки

- сортовой прокат, в том числе фасонный, ГОСТ 14959-79, ГОСТ 2590-88, ГОСТ 2591-88, ГОСТ 2879-88, ГОСТ 7419.0-90 — ГОСТ 7419.8-90;

- Калиброванный пруток ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78;

- Лента ГОСТ 2283-79, ГОСТ 21997-76. Полоса ГОСТ 103-76, ГОСТ 4405-75;

- Проволока ГОСТ 14963-78. Поковка и кованая заготовка ГОСТ 1133-71, ГОСТ 14959-79;

- Шлифованный пруток и серебрянка ГОСТ 7419.0-90 — ГОСТ 7419.8-90, ГОСТ 14955-77;

Характеристики и применение

Сталь 60С2А является легированной специальной сталью применяюмую для изготовления следующих изделий:

- тяжелонагруженных пружин,

- торсионных валов,

- пружинных колец,

- цанг,

- фрикционных дисков,

- шайб Гровера,

- рессор из полосовой стали толщиной 3-16 мм,

- пружин из полосовой стали толщиной 3-18 мм и из пружиной ленты толщиной 0,08-3 мм,

- витых пружин из проволоки диаметром 3-12 мм.

Сталь склонна к обезуглероживанию, устойчива против роста зерна, обладает глубокой прокаливаемостью. Максимальная рабочая температура +250 °C [2], в авиастроение сталь рекомендуется применять не выше температуры +200 °C [3].

Условия применения стали 60С2А для тарельчатых пружин (ГОСТ 33260-2015)

| НД на поставку | Стандарт на пружины | Температура применения, °С | Дополнительные указания по применению |

| Сортамент ГОСТ 2283, ГОСТ 7419. Технические требования ГОСТ 14959 | ГОСТ 3057 | От -60 до 120 | Применяется для работы в условиях атмосферной коррозии с противокоррозионными покрытиями* |

*После электрохимических покрытий обязательна термообработка (отпуск) для снятия водородной хрупкости с указанием в КД.

Условия применения стали 60С2А для винтовых цилиндрических пружин (ГОСТ 33260-2015)

| НД на поставку | Температура применения, °С | Дополнительные указания по применению |

| Проволока ГОСТ 14963. Прокат ГОСТ 2590 | От -60 до 250 | Предохранительные и редукционные клапаны, перепускные и запорные клапаны и др. |

ПРИМЕЧАНИЕ. Для пружин II класса допускается замена проката марки 60С2А на марку 60С2.

Максимальные допустимые размеры металлопродукции из стали 60С2А для изготовления рессор и пружин (ГОСТ 14959-2016)

| толщина полосы | диаметр или сторона квадрата |

| 14 | 20 |

Химический состав, % (ГОСТ 14959-79)

| C | Mn | Si | Cr | Cu | Ni | S | P |

| не более | |||||||

| 0,58-0,63 | 0,60-0,90 | 1,6-2,0 | 0,30 | 0,20 | 0,25 | 0,025 | 0,025 |

Химический состав, % (ГОСТ 14959-2016)

| Марка стали | Массовая доля элементов, % | ||||||||

| С | Si | Mn | Ск | V | W | Ni | B | Cu, не более | |

| 60С2А | 0,58-0,63 | 1,60-2,00 | 0,60-0,90 | Не более 0,30 | — | — | Не более 0,25 | — | 0,20 |

Температура критических точек, °С [4]

| Ac1 | Ac3 | Arc3 | Arc1 | Mн[5] |

| 770 | 820 | 770 | 700 | 305 |

Рекомендуемые режимы обработки рессор из стали 60С2А [2]

| Температура, °C | Твердость HB готовых рессор | |

| закалка в масле | отпуска | |

| 850-870* | 460-480 | 418-387 |

*При гибке листов и закалке с одного нагрева температура повышается до 900-950 °C.

Рекомендуемая термическая обработка [3]

Низкий отжиг при 650-700 °С; закалка с 870±10 °С в масле, отпуск при 430-490 °С (HRC 44-48, σв = 155-180 кгс/мм2)

Твердость металлопродукции из стали 60С2А в состоянии поставки (ГОСТ 14595-2016)

| Твердость металлопродукции, НВ, не более | |

| без термической обработки (категории 1 Б, 2Б, ЗБ, 4Б, ЗГ, ЗД и ЗЕ) | термически обработанной (категории 1А, 2А, ЗА, ЗБ и 4А) |

| 302 | 269 |

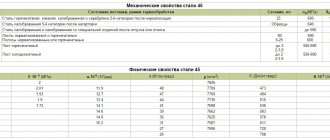

Механические свойства металлопродукции при испытании на растяжение (ГОСТ 14595-2016)

| Рекомендуемый режим термической обработки образцов | Механические свойства, не менее | ||||||

| Закалка | Отпуск | ||||||

| Температура нагрева, °С | Среда охлаждения | Температура нагрева, °С | Среда охлаждения | Предел текучести σт, Н/мм2 | Временное сопротивление σв, Н/мм2 | Относительное удлинение δ5,% | Относительное сужение ψ, % |

| 870 | Масло | 420 | Воздух | 1375 | 1570 | 6 | 20 |

ПРИМЕЧАНИЕ:

- Механические свойства металлопродукции при испытании на растяжение, определяются на продольных термически обработанных образцах.

- При рекомендуемой термической обработке допускаются отклонения по температуре:

- закалки — ±15 °С;

- закалки — ±50 °С;

Механические свойства стали различных плавок [3]

| Диаметр заготовки, мм | σпц | σ0,2 | σв | δ5 | ψ | НВ кгс/мм2 |

| кгс/мм2 | % | |||||

| 14 | — | 144 | 160 | 10 | 40 | 460 |

| — | 150 | 163 | 10 | 44 | 460 | |

| 15 | 136 | 143 | 162 | 10 | 40 | 445 |

| 135 | 142 | 162 | 11 | 45 | 445 | |

| — | 155 | 160 | 10 | 44 | 445 | |

| — | 152 | 155 | 10 | 42 | 445 | |

| 21 | 133 | 147 | 163 | 10 | 43 | 445 |

| 135 | 146 | 161 | 10 | 47 | 445 | |

| — | 155 | 163 | 11 | 53 | 460 | |

| — | 154 | 159 | 11 | 56 | 460 | |

Механические свойства отожженной и нагартованной ленты из стали 60С2А (ГОСТ 2283-79)

| Номинальная толщина, мм | Временное сопротивление σв, Н/мм2 (кгс/мм2), не более | Относительное удлинение δ4, %, не менее | Временное сопротивление σв, Н/мм2 (кгс/мм2) |

| Лента отожженная | Лента нагартованная | ||

| От 0,10 до 4,00 включ. | 880 (90) | 8 | 780-1180 (80-120) |

Механические свойства

| Источник | Состояние поставки | Сечение, мм | σ0,2, МПа | σв, МПа | δ5, % | ψ, % | KCU, Дж/см2 | Твердость HB, не более |

| не менее | ||||||||

| ГОСТ 14959-79 | Сталь категорий

Закалка с 870 °С в масле; отпуск при 420 °С | — | 1375 | 1570 | 6 | 20 | — | — |

| [6] | Изотермическая закалка с 860-880 “С, охл. в расплавленной соли при 310-330 °С; отпуск при 310-330 °С, охл. на воздухе | 10 | 1570 | 1770 | 12 | 50 | 62 | HRCэ 47-50 |

| [7] | Пружины. Навивка при 850-950 °С; закалка с 850-870 °С в масле; отпуск при 430-460 °С, охл. на воздухе | Не определяются | 388-477 | |||||

| Рессоры. Закалка с 850-870 °С в масле; отпуск при 400-450 °С, охл. на воздухе | То же | 387-418 | ||||||

Механические свойства в зависимости от температуры отпуска [5]

| tотп., °C | σ0,2, МПа | σ0,2, МПа | δ5, % | ψ, % | KCU, Дж/см2 | Твердость HRCэ |

| 300 | 1960 | 2160 | 2 | 36 | 10 | 462 |

| 400 | 1470 | 1670 | 7 | 39 | 18 | 425 |

| 500 | 1080 | 1290 | 10 | 42 | 29 | 340 |

| 600 | 730 | 1030 | 17 | 48 | — | 298 |

ПРИМЕЧАНИЕ. Закалка с 850 °С в масле; отпуск.

Механические свойства при повышенных температурах

| tисп., °C | σ0,2, МПа | σ0,2, МПа | δ5, % | ψ, % | KCU, Дж/см2 |

| Пруток диаметром 17 мм. Закалка с 860 °С в масле; отпуск при 550 °С, 3 ч, твердость НВ 340-364 [8] | |||||

| 20 | 1090 | 1270 | 11-13 | 33 | 24 |

| 300 | 930 | 1220 | 15 | 44 | 43 |

| 400 | 820 | 950 | 19 | 71 | 44 |

| 500 | 510 | 590 | 23 | 87 | 43 |

| Заката с 860 °С в масле; отпуск при 425 °С [9] | |||||

| 20 | 1570 | 1710 | 10 | 46 | 32 |

| 200 | 1370 | 1670 | 13 | 40 | 34 |

| 300 | 1270 | 1570 | 20 | 58 | — |

| 400 | 1080 | 1220 | 22 | 71 | — |

Предел выносливости [6]

| Термообработка | σ-1, МПа | n |

| Изотермическая закалка, выдержка при 330 °С, 1 ч + отпуск при 300 °С, 1 ч; σв = 1680 МПа | 686 | 106 |

| Закалка + отпуск при 420 °С; σв = 1810 МПа | 637 | 106 |

| Закалка в масле; отпуск при 400 °С; σ0,2 = 1760 МПа, σв = 1900 МПа | 500 | — |

Ударная вязкость KCU [10]

| Термообработка | KCU, Дж/см2, при температуре, °С | |

| +20 | -70 | |

| Закалка с 850 °С в масле; отпуск при 460 °С, 1 ч, охл. на воздухе | 39 | 34 |

Технологические свойства

- Температура ковки, °С: начала 1200, конца 800. Сечения до 250 мм охлаждаются на воздухе, сечения 251-350 мм — в яме.

- Свариваемость — не применяется для сварных конструкций.

- Обрабатываемость резанием — Kv тв.спл = 0,70 и Kv б.ст = 0,27 в горячекатаном состоянии при НВ 270-320 σв = 1080 МПа.

- Флокеночувствительность — не чувствительна.

- Склонность к отпускной хрупкости — не склонна.

Прокаливаемость (ГОСТ 14959-2016)

| Твердость HRCэ на расстоянии от торца, мм (закалка с 850 °С) | |||||||||

| 1,5 | 3 | 4,5 | 6 | 9 | 12 | 15 | 18 | 27 | 39 |

| 60-67 | 59-67 | 57-66 | 54-65 | 44,5-63 | 38,5-60 | 35,5-56 | 34-52,5 | 30-43,5 | 27-39,5 |

Критический диаметр d

| Критическая твердость, HRCэ | Количество мартенсита, % | d, мм, после закалки с 850 °С | |

| в воде | в масле | ||

| 51-53 | 50 | 47-82 | 24-53 |

| 58-60 | 90 | 60 | 36 |

Плотность ρп кг/см3 при температуре испытаний, °С

| Сталь | 20° | 100° | 200° | 300° | 400° | 500° |

| 60С2А | 7680 | 7660 | 7630 | 7590 | 7570 | 7520 |

Коэффициент линейного расширения α*106, К-1

| Марка стали | α*106, К-1 при температуре испытаний, °С | |||||||

| 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | |

| 60С2А | 11,8 | 12,7 | 13,3 | 13,7 | 14,1 | 14,5 | 14,4 | 12,2 |

Коэффициент теплопроводности λ Вт/(м*К)

| Марка Стали | λ Вт/(м*К), при температуре испытаний, °С | ||||||||

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | |

| 60С2А | 28 | 29 | 29 | 30 | 30 | 30 | 29 | 29 | 28 |

Модуль Юнга (нормальной упругости) Е, ГПа

| Марка Стали | При температуре испытаний, °С | ||||||||

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | |

| 60С2А | 212 | 206 | 198 | 192 | 181 | 178 | 158 | 144 | 134 |

Модуль упругости при сдвиге на кручение G, ГПа

| Марка стали | При температуре испытаний, °С | |||||||

| 20 | 100 | 200 | 300 | 400 | 600 | 700 | 800 | |

| 60С2 | 82 | 80 | 77 | 74 | 69 | 54 | 54 | 50 |

Удельная теплоемкость c, Дж/(кг*К)

| Марка стали | c, Дж/(кг*К), при температуре испытаний, °С | |||||||

| 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | |

| 60С2А | 510 | 510 | 520 | 535 | 565 | 585 | 620 | 700 |

Библиографический список

- ГОСТ 33260-2015. Арматура трубопроводная. Металлы, применяемые в арматуростроении. Основные требования к выбору материалов

- Тылкин М.А. Справочник термиста ремонтной службы. 1981 г.

- Скляров Н.М. Авиационные материалы. 1975 г. Том 1

- Марочник сталей и сплавов. Под ред. Сорокина В.Г. 1989 г.

- Марочник сталей. ЦБТИ. 1961 г.

- Рахштадт А.Г. Пружинные стали и сплавы. 1971 г.

- Марочник стали и сплавов. ЦНИИТмаш. 1977 г.

- Свойства сталей и сплавов, применяемых в котлотурбиностроениии. Ч.1. ЦКТИ. 1966 г.

- Металлы и сплавы: Справочные данные о физико-механических свойствах при различных температурах и условиях нагружения. 1975 г.

- Солнцев Ю.П., Степанов Г.А. Материалы в криогенной технике. 1982 г.

Узнать еще

Сталь Х12МФ инструментальная штамповая…

Сталь 40X2H2MA конструкционная легированная…

Сталь 45Х конструкционная легированная…

Сталь 4ХМФС инструментальная штамповая…

Описание механических обозначений

| Название | Описание |

| Сечение | Сечение |

| sТ|s0,2 | Предел текучести или предел пропорциональности с допуском на остаточную деформацию — 0,2% |

| σB | Предел кратковременной прочности |

| d5 | Относительное удлинение после разрыва |

| y | Относительное сужение |

| кДж/м2 | Ударная вязкость |

| HRC | Твёрдость по Роквеллу (индентор алмазный, сфероконический) |