Сталь – рукотворный сплав железа и углерода – пользуется сегодня постоянным спросом в самых разных областях промышленности. Без него трудно возводить города, монтировать трубопроводы, производить транспорт, технику, разнообразные агрегаты и детали.

Доля железа в стальном сплаве должна составлять не менее 45 %. От содержания углерода и легирующих элементов зависят все свойства стали, а в итоге, и полученных из нее изделий металлопроката.

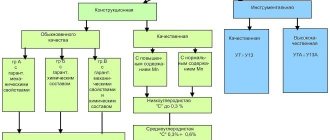

Одна из самых востребованных марок сырья – сталь 45. Характеристики и свойства определяют ее популярность на рынке металлопроката. Относится она к разряду конструкционных углеродистых качественных сталей.

Расшифровка и химический состав

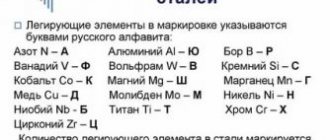

Наличие числа 45 в названии марки сырья «сообщает» о содержании около 0,45% углерода (C). Остальные «ингредиенты» распределились следующим образом: кремний (Si) – от 0,17 – до 0,37, хром (Cr) – до 0,25, марганец (Mn) — 0,5 — 0,8, никель (Ni) – до 0,25, медь (Cu) – до 0,25, фосфор (P) – до 0,035, сера (S) – до 0,04, мышьяк (As) — 0,08.

Некоторые физические и технологические характеристики

- Вес (удельный): 7826 кг/м3.

- Твердость стали 45: HB = 50 HRC (после закалки).

- Температура ковки: от 1250 до 700 о С с последующим охлаждением на воздухе (для деталей, сечение которых варьируется до 400 мм).

- Токарная обработка рекомендуется в горячекатаном состоянии.

- Варианты сварки: РДС, КТС (при подогреве). Требуется дальнейшая термообработка.

- Флокеночувствительность: низкая

- Склонность ко хрупкости при отпуске: отсутствует.

Механические и физические свойства можно посмотреть в таблице:

Сталь марки 09г2с, из чего состоит и где применяется

В производстве деталей машин, трубопроводных элементов, опор и других сварных металлоконструкций чаще используют сталь 09г2с, что связано с ее эксплуатационными и механическими свойствами. Марку 17г1с также применяют при изготовлении электросварных и бесшовных труб, машинной техники, фасонных деталей трубопровода, теплообменных аппаратов.

Несмотря на пересечения в сфере применения, марки различаются химическим составом, который определяет разницу в физико-механических свойствах. Поэтому выбор материала зависит от эксплуатационных условий, конструкторской документации.

Особенности стали марки 45

Сталь 45 отличается повышенными характеристиками прочности, выносливости, хорошо обрабатывается, доступна по стоимости. Нашла применение практически во всех областях промышленности, там, где имеют место постоянные механические нагрузки, сложные температурные условия. Изделия из стали 45, к примеру, крайне востребованные круг, шестигранник ст45, выдерживают перепады в диапазоне от 200 до 600 о С.

Если сравнить некоторые характеристики сырья марки 45 и, к примеру, марки 35, то становится очевидным влияние доли углерода в составе сплава. Так, 0,42 – 0,5% против 0,32 – 0,4% (соответственно) указывает на повышенные характеристики твердости стали 45.

Если ст 35 классифицируется как ограниченно свариваемая, то сталь 45 (ГОСТ 1050-88) – варится очень трудно. Это, пожалуй, является первым из «недостатков» последней. Второй – подверженность коррозии из-за присутствия никеля и хрома.

Сталь 35 обычно служит для изготовления деталей не слишком высокой прочности, подвергаемых в процессе эксплуатации слабым и средним нагрузкам: это – оси, цилиндры, коленчатые валы, шатуны, тогда как из сырья марки 45 выполняют варианты деталей более надежные, с улучшенными прочностными характеристиками.

Сравнительные характеристики сырья можно уточнить здесь:

Характеристика стали 17г1с-у

Марка стали 17г1с-у также входит в группу слаболегированных конструкционных материалов. Буква «у» в конце аббревиатуры означает «усиленная», т.е. сплав обладает высокой прочностью. Расшифровка марки 17г1с-у подразумевает усиленные особые признаки.

Согласно государственному стандарту (ГОСТ 19282-73) химический состав может быть модифицирован определенными компонентами. Так для повышения прочности материала в него вводят кальций, титан, алюминий. Первые два компонента добавляют в объеме 0,03%, а последний — 0,05%.

Сплав применяется в конструкциях общего назначения, которые состоят из сварных, болтовых, клепаных устройств. Из него изготавливают поковки, штамповки, фланцы, фитинги, отводы и другие соединительные комплектующие магистральных трубопроводов повышенной коррозионной стойкости.

Сварка проката выполняется без ограничений.

Об обработке стали 45

В машиностроении сталь марки 45 сначала подвергают термообработке. После нормализации любой механический «декор» (фрезерование, точение) проходит проще и легче. Именно таким образом получают различные валы, шестерни, цилиндры, шпиндели, кулачки.

После финишной термообработки или закалки выполненные детали могут «похвастаться» большей устойчивостью к износу. На выходе их охлаждают в воде и подвергают низкотемпературному отпуску (200-300 о С), показатели твердости составляют порядка 50 HRC.

Область применения

Используется сталь 17Г1С для создания трубопроводов, работающих под давлением 7,5 МПа, подверженных нагреву деталей, несущих конструкций. Для придания металлу антикоррозионных качеств применяется плакирование, которое позволяет создать многослойный материал. Он предназначен для:

- деталей специальных машин, легковых авто, вагонов;

- создания гнутого проката;

- использования в качестве фасонного элемента в трубопроводе (максимальная толщина – 60 мм);

- теплообменников;

- газо- и нефтепроводов;

- теплосетей;

- трубопроводов из электросварных или бесшовных труб.

Благодаря пластическим свойствам и простоте создания сварного шва обеспечивается высокое качество электросварных труб с продольным и спиралевидным соединением. До начала работ не потребуется проведение термообработки или прочих манипуляций с металлом.

Марка стали 17Г1С характеризуется стойкостью к механическим воздействиям и простотой создания сварного соединения, поэтому широко применяется в строительстве. Хладостойкость материала позволяет создавать системы охлаждения, а также использовать его в условиях пониженных температур.

Ударная вязкость определяется на основании рабочей температуры, химсостава и типа термообработки стали. Данные параметры являются определяющими при выборе марки металла в зависимости от условий работы.

Сортамент изделий, выполненных из ст 45, ГОСТы

Согласно действующим стандартам, из стали марки 45 изготавливают достаточное количество известнейших изделий металлопроката – круг г/к ст. 45, лист, квадрат ст45, трубы.

Сортовой прокат, включая фасонный, изготавливают по строгим требованиям ГОСТов: 1050-88, 10702-78, 2590-2006 и 2591-2006, 2879-2006, 8509-93 и 8510-86, а также 8239-89, 8240-97.

- Для изготовления калиброванного прутка необходимо соблюдать требования стандартов 1050-88, 8559-75 и 8560-78, 7417-75,

- листового проката: толстого (ГОСТы 1577-93, 19903-74), тонкого – ГОСТ 16523-97,

- полосы (ГОСТы 103-2006, 1577-93, 82-70),

- шлифованного прутка – ГОСТ 14955-77,

- ленты из стали 45 – ГОСТ 2284-79,

- кованых заготовок – ГОСТы 8479-70, 1133-71,

- труб – стандарты 8732-78, 8731-74, 8733-74, 8734-75, а также 21729-76,

- проволоки – ГОСТы 17305-91, 5663-79.

Механические характеристики

| Сечение, мм | t отпуска, °C | sТ|s0,2, МПа | σB, МПа | d5, % | d4 | y, % | кДж/м2, кДж/м2 | Твердость по Бринеллю, МПа |

| Трубы бесшовные холоднодеформированные, термообработанные в состоянии поставки по ГОСТ 30563-98 | ||||||||

| — | ≥265 | ≥470 | ≥21 | — | — | — | — | |

| Трубы электросварные прямошовные по ТУ 1303-002-08620133-01 в состоянии поставки (в сечении указана толщина стенки) | ||||||||

| 10-20 | — | ≥325 | 470-620 | ≥21 | — | — | ≥343 | — |

| 20-25 | — | ≥305 | 460-610 | ≥21 | — | — | ≥343 | — |

| 6-10 | — | ≥345 | 490-640 | ≥21 | — | — | ≥393 | — |

| Сортовой и фасонный прокат из стали повышенной прочности в состоянии поставки по ГОСТ 19281-89 (указан класс прочности) | ||||||||

| 20-100 | — | ≥265 | ≥430 | ≥21 | — | — | — | — |

| 20-32 | — | ≥295 | ≥430 | ≥21 | — | — | — | — |

| ≤20 | — | ≥325 | ≥450 | ≥21 | — | — | — | — |

| ≤10 | — | ≥345 | ≥480 | ≥21 | — | — | — | — |

| Заготовки после основной термообработки в состоянии поставки по ТУ 302.02.122-91 (листы и листовые штампованные заготовки — образцы поперечные, поковки — образцы продольные) | ||||||||

| 20-160 | — | ≥255 | ≥420 | ≥21 | — | — | ≥590 | — |

| Прокат толстолистовой и широкополосный универсальный в состоянии поставки ГОСТ 19282-73 | ||||||||

| ≤10 | — | ≥345 | ≥490 | ≥21 | — | — | — | — |

| Толстолистовой прокат в состоянии поставки по ТУ 14-1-5034-91. Образцы поперек направления прокатки | ||||||||

| 10-20 | — | ≥325 | ≥470 | ≥21 | — | ≥50 | ≥290 | — |

| Заготовки после основной термообработки в состоянии поставки по ТУ 302.02.122-91 (листы и листовые штампованные заготовки — образцы поперечные, поковки — образцы продольные) | ||||||||

| 20-160 | — | ≥185 | ≥345 | — | — | — | — | — |

| Листы толщиной 34 мм в состоянии поставки НВ 112-127 (образцы поперечные) | ||||||||

| — | 20 | ≥295 | ≥405 | ≥30 | — | ≥66 | — | — |

| Заготовки после основной термообработки в состоянии поставки по ТУ 302.02.122-91 (листы и листовые штампованные заготовки — образцы поперечные, поковки — образцы продольные) | ||||||||

| 20-160 | — | ≥265 | ≥430 | ≥21 | — | — | ≥590 | — |

| Прокат толстолистовой и широкополосный универсальный в состоянии поставки ГОСТ 19282-73 | ||||||||

| 10-20 | — | ≥325 | ≥470 | ≥21 | — | — | — | — |

| Толстолистовой прокат в состоянии поставки по ТУ 14-1-5034-91. Образцы поперек направления прокатки | ||||||||

| 10-20 | — | ≥176 | ≥440 | ≥16 | — | ≥42 | — | — |

| Заготовки после основной термообработки в состоянии поставки по ТУ 302.02.122-91 (листы и листовые штампованные заготовки — образцы поперечные, поковки — образцы продольные) | ||||||||

| 20-160 | — | ≥165 | — | — | — | — | — | — |

| Листы толщиной 34 мм в состоянии поставки НВ 112-127 (образцы поперечные) | ||||||||

| — | 100 | ≥270 | ≥415 | ≥29 | — | ≥68 | — | — |

| Заготовки после основной термообработки в состоянии поставки по ТУ 302.02.122-91 (листы и листовые штампованные заготовки — образцы поперечные, поковки — образцы продольные) | ||||||||

| 100-300 | — | ≥245 | ≥450 | ≥19 | — | ≥42 | ≥390 | 120-179 |

| Прокат толстолистовой и широкополосный универсальный в состоянии поставки ГОСТ 19282-73 | ||||||||

| 20-32 | — | ≥305 | ≥460 | ≥21 | — | — | — | — |

| Толстолистовой прокат в состоянии поставки по ТУ 14-1-5034-91. Образцы поперек направления прокатки | ||||||||

| 21-32 | — | ≥305 | ≥460 | ≥21 | — | ≥50 | ≥240 | — |

| Заготовки после основной термообработки в состоянии поставки по ТУ 302.02.122-91 (листы и листовые штампованные заготовки — образцы поперечные, поковки — образцы продольные) | ||||||||

| 20-160 | — | ≥145 | — | — | — | — | — | — |

| Листы толщиной 34 мм в состоянии поставки НВ 112-127 (образцы поперечные) | ||||||||

| — | 200 | ≥265 | ≥430 | — | — | — | — | — |

| Заготовки после основной термообработки в состоянии поставки по ТУ 302.02.122-91 (листы и листовые штампованные заготовки — образцы поперечные, поковки — образцы продольные) | ||||||||

| 300-500 | — | ≥245 | ≥430 | ≥17 | — | ≥35 | ≥390 | 120-179 |

| Прокат толстолистовой и широкополосный универсальный в состоянии поставки ГОСТ 19282-73 | ||||||||

| 32-60 | — | ≥285 | ≥450 | ≥21 | — | — | — | — |

| Толстолистовой прокат в состоянии поставки по ТУ 14-1-5034-91. Образцы поперек направления прокатки | ||||||||

| 21-32 | — | ≥176 | ≥430 | ≥16 | — | ≥42 | — | — |

| Заготовки после основной термообработки в состоянии поставки по ТУ 302.02.122-91 (листы и листовые штампованные заготовки — образцы поперечные, поковки — образцы продольные) | ||||||||

| 20-160 | — | ≥195 | ≥355 | — | — | — | — | — |

| Листы толщиной 34 мм в состоянии поставки НВ 112-127 (образцы поперечные) | ||||||||

| — | 300 | ≥220 | ≥435 | — | — | — | — | — |

| Заготовки после основной термообработки в состоянии поставки по ТУ 302.02.122-91 (листы и листовые штампованные заготовки — образцы поперечные, поковки — образцы продольные) | ||||||||

| 100 | — | ≥245 | ≥470 | ≥22 | — | ≥48 | ≥490 | 143-179 |

| Прокат толстолистовой и широкополосный универсальный в состоянии поставки ГОСТ 19282-73 | ||||||||

| 60-80 | — | ≥275 | ≥440 | ≥21 | — | — | — | — |

| Толстолистовой прокат в состоянии поставки по ТУ 14-1-5034-91. Образцы поперек направления прокатки | ||||||||

| 33-50 | — | ≥285 | ≥450 | ≥21 | — | ≥50 | ≥230 | — |

| Заготовки после основной термообработки в состоянии поставки по ТУ 302.02.122-91 (листы и листовые штампованные заготовки — образцы поперечные, поковки — образцы продольные) | ||||||||

| 20-160 | — | ≥175 | — | — | — | — | — | — |

| Листы толщиной 34 мм в состоянии поставки НВ 112-127 (образцы поперечные) | ||||||||

| — | 400 | ≥205 | ≥410 | ≥27 | — | ≥63 | — | — |

| Лист 2-18, 19-22 категорий, термообработанный, в состоянии поставки (ГОСТ 5520-79) и Заготовки деталей трубопроводной артматуры из сортового проката и штампованные: Закалка в воду от 930-940 °C (выдержка 2,5-4,0 часа в зависимости от толщины и массы заготовки) с последующим отпуском | ||||||||

| ≤10 | 630-640 | ≥345 | ≥490 | ≥21 | — | — | ≥588 | 174-217 |

| Прокат толстолистовой и широкополосный универсальный в состоянии поставки ГОСТ 19282-73 | ||||||||

| 80-160 | — | ≥265 | ≥430 | ≥21 | — | — | — | — |

| Толстолистовой прокат в состоянии поставки по ТУ 14-1-5034-91. Образцы поперек направления прокатки | ||||||||

| 33-50 | — | ≥176 | ≥420 | ≥16 | — | ≥42 | — | — |

| Заготовки после основной термообработки в состоянии поставки по ТУ 302.02.122-91 (листы и листовые штампованные заготовки — образцы поперечные, поковки — образцы продольные) | ||||||||

| 20-160 | — | ≥155 | — | — | — | — | — | — |

| Листы толщиной 34 мм в состоянии поставки НВ 112-127 (образцы поперечные) | ||||||||

| — | 500 | ≥185 | ≥315 | — | — | ≥63 | — | — |

| Лист 2-18, 19-22 категорий, термообработанный, в состоянии поставки (ГОСТ 5520-79) и Заготовки деталей трубопроводной артматуры из сортового проката и штампованные: Закалка в воду от 930-940 °C (выдержка 2,5-4,0 часа в зависимости от толщины и массы заготовки) с последующим отпуском | ||||||||

| 10-20 | 630-640 | ≥325 | ≥470 | ≥21 | — | — | ≥588 | 174-217 |

| Заготовки после основной термообработки в состоянии поставки по ТУ 302.02.122-91 (листы и листовые штампованные заготовки — образцы поперечные, поковки — образцы продольные) | ||||||||

| 300 | — | ≥195 | ≥355 | — | — | — | — | — |

| Лист 2-18, 19-22 категорий, термообработанный, в состоянии поставки (ГОСТ 5520-79) и Заготовки деталей трубопроводной артматуры из сортового проката и штампованные: Закалка в воду от 930-940 °C (выдержка 2,5-4,0 часа в зависимости от толщины и массы заготовки) с последующим отпуском | ||||||||

| 20-32 | 630-640 | ≥305 | ≥460 | ≥21 | — | — | ≥588 | 167-207 |

| Заготовки после основной термообработки в состоянии поставки по ТУ 302.02.122-91 (листы и листовые штампованные заготовки — образцы поперечные, поковки — образцы продольные) | ||||||||

| 300 | — | ≥175 | — | — | — | — | — | — |

| Лист 2-18, 19-22 категорий, термообработанный, в состоянии поставки (ГОСТ 5520-79) и Заготовки деталей трубопроводной артматуры из сортового проката и штампованные: Закалка в воду от 930-940 °C (выдержка 2,5-4,0 часа в зависимости от толщины и массы заготовки) с последующим отпуском | ||||||||

| 32-60 | 630-640 | ≥285 | ≥450 | ≥21 | — | — | ≥588 | 167-207 |

| Заготовки после основной термообработки в состоянии поставки по ТУ 302.02.122-91 (листы и листовые штампованные заготовки — образцы поперечные, поковки — образцы продольные) | ||||||||

| 300 | — | ≥155 | — | — | — | — | — | — |

| Лист 2-18, 19-22 категорий, термообработанный, в состоянии поставки (ГОСТ 5520-79) и Заготовки деталей трубопроводной артматуры из сортового проката и штампованные: Закалка в воду от 930-940 °C (выдержка 2,5-4,0 часа в зависимости от толщины и массы заготовки) с последующим отпуском | ||||||||

| 60-80 | 630-640 | ≥275 | ≥440 | ≥21 | — | — | ≥588 | 143-197 |

| Сортовой прокат. Нормализация при 930-950 °С | ||||||||

| — | — | ≥300 | ≥460 | ≥31 | — | ≥63 | — | — |

| Лист 2-18, 19-22 категорий, термообработанный, в состоянии поставки (ГОСТ 5520-79) и Заготовки деталей трубопроводной артматуры из сортового проката и штампованные: Закалка в воду от 930-940 °C (выдержка 2,5-4,0 часа в зависимости от толщины и массы заготовки) с последующим отпуском | ||||||||

| 80-160 | 630-640 | ≥265 | ≥430 | ≥21 | — | — | ≥588 | 143-197 |

| Сортовой прокат. Нормализация при 930-950 °С | ||||||||

| — | — | ≥220 | ≥420 | ≥25 | — | ≥56 | — | — |

| Лист в состоянии поставки по ТУ 14-1-5241-93. Закалка + Отпуск (образцы поперечные) | ||||||||

| 10-20 | — | ≥325 | ≥470 | ≥21 | — | — | — | — |

| Сортовой прокат. Нормализация при 930-950 °С | ||||||||

| — | — | ≥180 | ≥360 | ≥34 | — | ≥67 | — | — |

| Лист в состоянии поставки по ТУ 14-1-5241-93. Закалка + Отпуск (образцы поперечные) | ||||||||

| 20-32 | — | ≥295 | ≥430 | ≥21 | — | — | — | — |

| 32-50 | — | ≥265 | ≥430 | ≥21 | — | — | — | — |

| 8-10 | — | ≥345 | ≥490 | ≥21 | — | — | — | — |

| Лист горячекатаный в состоянии поставки. Без термообработки | ||||||||

| 2-3.9 | — | — | ≥490 | — | ≥17 | — | — | — |

| Прокат толстолистовой и широкополосный универсальный в состоянии поставки ГОСТ 19282-73. Закалка + Отпуск | ||||||||

| 10-32 | — | ≥365 | ≥490 | ≥19 | — | — | — | — |

| 32-60 | — | ≥315 | ≥450 | ≥21 | — | — | — | — |

| Сортовой горячекатаный прокат из непрерывнолитой вакуумированной стали диаметром 80-173 мм. Закалка в масло с 910-930 °C + Отпуск при 640-660 °C, охлаждение в воде или масле | ||||||||

| — | — | ≥300 | ≥460 | ≥24 | — | — | ≥600 | 120-179 |

| Тонколистовой прокат из стали повышенной прочности в состоянии поставки ГОСТ 17066-94 | ||||||||

| 0.5-3.9 | — | ≥345 | ≥490 | — | ≥19 | — | — | — |

| 0.5-3.9 | — | ≥345 | ≥460 | — | ≥19 | — | — | — |

| Трубы бесшовные горячедеформированные для нефтегазопроводов по ТУ 14-3Р-44-2001 термообработанные, в состоянии поставки (для группы Б — KCU-40 °С, для группы В — KCU-60 °С) | ||||||||

| — | ≥265 | ≥470 | ≥21 | — | — | — | — | |

| — | ≥265 | ≥470 | ≥21 | — | — | ≥294 | — | |

| — | ≥265 | ≥470 | ≥21 | — | — | ≥294 | — | |

| Трубы бесшовные горячедеформированные по ТУ 14-159-1128-2008 в состоянии поставки (Dн=57-219 мм, тощина стенки 4-25 мм) | ||||||||

| — | ≥265 | 470-588 | ≥21 | — | — | — | — | |

| Трубы бесшовные горячедеформированные хладостойкие по ГОСТ 30564-98, ТУ 14-3Р-1128-2007, ТУ 14-3-1128-2000 в состоянии поставки | ||||||||

| — | ≥265 | ≥470 | ≥21 | — | — | — | — | |

| Трубы электросварные прямошовные нефтегазопроводные в состоянии поставки по ТУ 14-3-1573-96 (образцы поперечные; в графе сечение — наружный диаметр, в скобках толщина стенки; в графе KCU указано значение KCU-40 °С) | ||||||||

| 530 (7-12) | — | ≥340 | ≥490 | ≥20 | — | — | ≥294 | — |

| Трубы электросварные прямошовные нефтегазопроводные в состоянии поставки по ТУ 14-3-1573-96 (образцы поперечные; в графе сечение — наружный диаметр; в графе KCU указано значение KCU-60 °С) | ||||||||

| 630, 720, 820, 1020 | — | ≥340 | ≥490 | ≥20 | — | — | ≥294 | — |