Пассивирование, (или пассивация) металлов является особой обработкой, в ходе которой внешний слой материала приобретает новые свойства, делающие металлы похожим на благородные – то есть не поддающимися окислению и каким-либо другим негативно влияющим на него действиям.

В ходе обработки получаются оксидные плёнки на поверхности. И если эта плёнка не будет как-то нарушена грубым физическим воздействием, то любой метал, ранее требовавших особых условий эксплуатации, делается перед ними защищённым и стойким.

Суть и описание процесса

Для защиты от коррозии или других видов химических разрушений на поверхности металла формируют фазовый или адсорбционный слой (плёнку). Технически это выглядит как нанесение такого защитного покрытия с помощью специальных растворов (химическое пассивирование) или к созданию защитного барьера прибегают другими способами (электролитическая пассивация).

Электролитическая является более предпочтительной как химически более стойкая.

Целью процесса является снижение химической активности металлов с возможностью их сохранения. Ведь убытки от коррозии как от атмосферных воздействий, так и от реагентов в технологических процессах во всём мире может достигать величин десятков миллиардов долларов. И для защиты этих металлов практически к каждому из них придуман свой механизм нанесения защитных слоёв (потому что универсальных методов не существует, каждый металл требует своего подхода). На практике это вылилось в разработку особых режимов воздействия, уникальных составов электролитов и расчёта напряжения и силы тока для каждого конкретного случая нанесения плёнок на металл.

Пассивирование металла можно рассматривать как образование своего рода ржавчины на его поверхности. Только «ржавчина» эта рукотворная и с заранее заданными свойствами.

Химическая пассивация

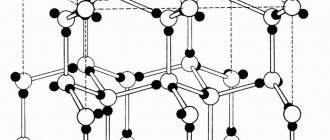

Это обработка металлов растворами соединений, которые способны быстро образовать оксидную поверхность. Но чтобы процесс не пошёл вглубь, особенно активно разрушая слабые места в кристаллических решётках металлов. На определённой стадии его останавливают, применяя вещества-нейтрализаторы, а затем подвергая металл промывке в разных средах и при разной температуре.

Типичная картина может выглядеть так:

- зачистка поверхности металла, предназначенного для пассивации, абразивными материалами;

- обезжиривание поверхности едким натром или кальцинированной содой;

- удаление обезжиривающий веществ вместе с растворёнными ими соединениями напором горячей, а затем холодной воды;

- пассивирование подходящим к данному металлу составом в заранее рассчитанном времени»

- нейтрализация химического реагента-пассиватора кальцинированной содой;

- промывка в проточной холодной воде»

- сушка обдувом тёплого или горячего воздуха;

- визуальный и инструментальный контроль поверхности, в т. ч. и с помощью оптических датчиков, настроенных на типичную структуру получившейся оксидной плёнки.

При неудовлетворительном качестве полученных результатов процесс повторяют, начиная с абразивной зачистки.

Электролитическая пассивация

Основана на свойстве металлов переходить через электролит с приложенным напряжением на поверхность обрабатываемого металла. Для каждого конкретного вида металла подбирается присущий только ему электролит. А в качестве анода также используется металл, подходящий по своим физико-химическим показателям.

При анодной пассивации поляризующий ток должен превысить некоторую критическую величину, при которой природа металл, электролита, его температура и концентрация начинают работать на покрытие погружённого в ванну металла защитной плёнкой. Которая не даёт возникнуть обратному «ионному току». Этот момент и является началом образования «непробиваемого» оксидного слоя, перед которым оказываются бессильными вещества-окислители. Кроме самых агрессивных, для которых будут предусмотрены особые режимы пассивации и особые вещества для неё.

Пассивизация: сталь приобретает свойства золота

Целью пассивирования является создание на поверхности металла рукотворной «анти ржавчины», которая снижает химическую активность материала.

В ходе этой процедуры внешний слой обрабатываемых материалов приобретает характеристики, которые делают их сходными с благородными металлами – они становятся устойчивыми к окислению и другим агрессивным воздействиям.

Нужно отметить, что универсальных способов пассирования не существует – каждому металлу нужен свой подход. На практике это отражается в составлении специальных составов электролитов, разработке индивидуальных режимов воздействия и расчете показателей тока для каждой отдельной процедуры пассивизации металла.

Для создания фазовых или адсорбционных плёнок, образующих плотный барьер для коррозии, используется электрохимический или химический метод.

Электрохимический способ: использование электролита и тока

Данный метод основан на изменении свойств металлов при их погружении в электролит и гальванизации. При этом для каждого отдельного случая электролит подбирается индивидуально. Анодом служит металл, который по своим химико-физическим параметрам отвечает задачам пассирования.

Металл погружается в ванну с электролитом, после чего подаётся поляризующий ток заданного силы и напряжения. Результатом процедуры является появление на поверхности изделия плёнки, препятствующей возникновению обратного «ионного тока». Это способствует образованию оксидного слоя, который успешно противостоит воздействию окислителей.

Электрохимический метод применяют для пассирования меди с помощью хромосодержащих составов. Для создания оксидной плёнки на цинке используют серную кислоту и дихромат натрия, для алюминия – фторводородный состав.

Химический способ: окислить, чтобы защитить от окисления

Этот метод подразумевает использование растворов окислителей, которые при взаимодействии с металлом образуют на его поверхности оксидную плёнку. Чтобы процесс был контролируемым, и окисление не затронуло более глубокие слои, применяются специальные составы-нейтрализаторы.

Процедура химического пассирования включает в себя следующие этапы:

- зачистка поверхности при помощи абразивных материалов с последующим обезжириванием;

- смывание обезжиривающих составов сначала горячей, затем холодной водой;

- нанесение реагента на заданный период времени;

- использование кальцинированной соды в качестве нейтрализатора химического пассиватора;

- промывка в холодной воде поточным методом, сушка тёплым воздухом;

- использование оптических датчиков для контроля свойств поверхности.

Если инструментальный и визуальный контроль даёт неудовлетворительные результаты, то процедуру повторяют заново, начиная с первого шага.

Пассивирование стали

Входящее в состав любых видов сталей железо, как её основа, подвержена коррозии больше, чем какой-бы то ни было металл. Лучшей защитой от коррозии для железосодержащих материалов является добавление легирующих добавок в железный расплав, которые делают сталь нержавеющей. Но нержавеющая сталь дорога. Поэтому защитить более простые марки стали от ржавчины можно обработкой их в электролитических ваннах с добавлением в электролит ингибиторных пигментов в виде суриков – железных или свинцовых.

| Указанные пигменты могут работать и как химические пассиваторы, без применения сложного механизма их соединения с покрываемым металлом. Нанесение таких пигментов осуществляется обычными малярными принадлежностями, и связано обычно с большими габаритами обрабатываемых поверхностей, которые не поместишь в электролитическую ванну (корпуса судов всех видов). Но в этом случае защитное действие будет слабее. |

При анодном же покрытии с помощью пигментов в пограничном обрабатываемом внешнем слое возникает высокая плотность тока в порах образуемой защитной плёнки. В железе как части стального сплава защитные оксидные плёнки в естественных условиях образоваться не могут, то пассивирование возможно только в случае включения в механизм покрытия пигментов-ингибиторов.

Но основное различие в образовании защитных слоёв на металле методами химической и электролитической пассивации заключается в скорости процесса и прочности образуемой фазовой плёнки. Ведь и в химической ванне, и в ней же, но с добавленным к процессу электрическим током и напряжением процесс образования оксидной или солевой плёнки идёт по одному сценарию.

Виды пассивации

Основными и наиболее хорошо отработанными видами пассивации являются:

- химическая;

- электрохимическая.

Химическая

Химическая пассивацияпредполагает применение растворов солей различных металлов.Наиболее эффективно пассивация производится азотной кислотой. Кроме неё для формирования раствора пользуются серной кислотой или лимонной. Для повышения качества процесса в раствор добавляют небольшое количество бихромата натрия. Его количество не превышает 6% от общей массы. Состав раствора подбирается индивидуально и во многом зависит от марки обрабатываемого металла. Например, для пассивации железа применяют соли металлов, растворённые в серной кислоте высокой концентрации.

Сущность химической пассивации заключается в активном притяжении отрицательных ионов, которые присутствуют в растворе, к атомам металла.Это происходит благодаря наличию у них положительного заряда. В результате такой диффузии образуется поверхностный слой.

Для пассивации обязательно проводят предварительную подготовку поверхности изделия. Её тщательно зачищают механическими и химическими методами.От качества этой процедуры зависит конечный результат и надёжность образованной плёнки.Большое значение это имеет при пассивации цветных металлов: латуни, меди, бронзы.

Электрохимическая

Этот вид пассивации основан на принципах, заложенных в технике гальванической обработки изделий. Ускорение обработки осуществляется благодаря воздействию постоянного тока, который протекает через раствор, ускоряя химическую реакцию. Такая пассивация называется электрохимическая.

В состав такой установки кроме ванны, в котором размещают электролит, используется источник постоянного тока, соединительные провода и один электрод. Вторым электродом является сама деталь.Другим вариантом контактов являются один электрод и корпус ванной (она должна быть изготовлена из металла, стойкого к воздействию электролита и электрического тока). На практике применяют электрические установки с относительно невысоким уровнем напряжения. Его величина не превышает 12В.

В обоих случаях при включении установки через раствор пропускают электрический ток. Он является стимулятором протекания процесса пассивации на поверхности заготовки. На практике различаю анодную и катодную пассивацию.

При такой пассивации положительный потенциал подается на заготовку, а отрицательный — на корпус ванны. При использовании электрохимического способа защитная пленка образуется быстрее и получается более ровной. Но такая технология дороже химической пассивации, т. к. в ней применяется более сложное оборудование и происходит расход электроэнергии.Под его действием защитная пленка получается равномерной. Именно так формируется плёнка на поверхности медных заготовок. Ток пропускают через растворы с растворёнными в них солями хрома. Именно в них медь приобретает наибольшую стойкость к коррозии.

Важными параметрами в этом процессе является время протекания пассивации, плотность и состав электролита, критическая величина тока пассивации. Эти параметры рассчитаны для различных металлов и приведены в специальных таблицах. На основании этих данных рассчитывают допустимое время обработки.

Пассивация конструкционных и специальных сталей

Для надёжной пассивации сталей их желательно предварительно покрыть, все или частично (те их элементы, которые будут испытывать наибольшее воздействие неблагоприятных факторов) никелем, цинком или кадмием с использованием хромовых солей. Пассивирование этими солями выгодно тем, что после укрепления поверхностного слоя изделия эксплуатируются без опасности возникновения коррозий очень длительное время. А в случае начала ржавления отдельных участков их можно, не разбирая и не снимая с места конструкцию, пассивировать этим же составом с солями хрома прямо на месте, методом аппликации пропитанных растворами накладок.

Содержание составов для пассивации

В состав растворов для пассивации цветных металлов в качестве основного реагента чаще всего входят хроматы калия и натрия, а также хромовый ангидрид. Для создания кислой среды в такие электролиты добавляют различные кислоты и соли, состав которых влияет на скорость создания и равномерность защитной пленки. Пассивирование меди проводят в растворах, содержащих в небольших количествах серную кислоту. При обработке алюминия в состав электролитов включают фосфорную кислоту, а для пассивации цинка и кадмия используют добавки в виде азотной и серной кислот. Содержание пассивирующих растворов для обработки изделий из стали зависит от их состава и часто включает в себя азотную кислоту и ее соли.

Все соли хрома (особенно шестивалентного) очень токсичны. Поэтому проводить хромовую пассивацию металлических изделий можно только на специализированных производствах, имеющих соответствующие системы очистки и водоотведения, а также специально обученный персонал.

Нигде не пишут, каким образом выполняется пассивирование солями хрома непосредственно в местах установки оборудования. Как в этих случаях удаляют химические реагенты? Или при такой обработке применяют другие составы? Если кто-нибудь располагает информацией по данному вопросу, поделитесь, пожалуйста, в комментариях к нашей статье.

Пассивация алюминия

На алюминии оксидная и очень прочная плёнка образуется в естественных условиях под воздействием кислорода воздуха. Многие помнят школьный опыт, когда с алюминиевой проволоки, опущенной в ртуть, надфилем снимается небольшой слой , а потом этот обработанный надфилем кончик вынимался из ртути. И обработанный конец на воздухе мгновенно покрывался «шубой» из кристаллов окисла. Но в обычных условиях атмосферного воздействия оксида на алюминии образуются не столь быстро и имеют вид прозрачной плёнки толщиной всего несколько мМк. По своим свойствам она очень близка к химически-инертному оксиду алюминия корунду. Недостаток такой природной плёнки – её неустойчивость при значительном повышении температуры или при длительном воздействии активных кислот.

Для стойкой защиты не обойтись без процесса анодирования, результатом которого бывает получение защитных плёнок толщиной от 5 до 20 мМк. А в отдельных режимах можно получить и сверхпрочные плёнки,(выдерживающие нагрузку до 1500 кг на мм, то есть выше, чем у инструментальной стали.

Коррозия алюминия

Коррозия алюминия – разрушение металла под влиянием окружающей среды.

Для реакции Al 3+ +3e → Al стандартный электродный потенциал алюминия составляет -1,66 В.

Температура плавления алюминия – 660 °C.

Плотность алюминия – 2,6989 г/см 3 (при нормальных условиях).

Алюминий, хоть и является активным металлом, отличается достаточно хорошими коррозионными свойствами. Это можно объяснить способностью пассивироваться во многих агрессивных средах.

Коррозионная стойкость алюминия зависит от многих факторов: чистоты металла, коррозионной среды, концентрации агрессивных примесей в среде, температуры и т.д. Сильное влияние оказывает рН растворов. Оксид алюминия на поверхности металла образуется только в интервале рН от 3 до 9!

Очень сильно влияет на коррозионную стойкость Al его чистота. Для изготовления химических агрегатов, оборудования используют только металл высокой чистоты (без примесей), например алюминий марки АВ1 и АВ2.

Коррозия алюминия не наблюдается только в тех средах, где на поверхности металла образуется защитная оксидная пленка.

При нагревании алюминий может реагировать с некоторыми неметаллами:

2Al + N2 → 2AlN – взаимодействие алюминия и азота с образованием нитрида алюминия;

4Al + 3С → Al4С3 – реакция взаимодействия алюминия с углеродом с образованием карбида алюминия;

2Al + 3S → Al2S3 – взаимодействие алюминия и серы с образованием сульфида алюминия.

Пассивация серебра

Серебро относится к благородным металлам, несмотря на изменение его свойств на свету (оно темнеет). До наступления эры цифровой фотографии эта способность серебра использовалась в создании светочувствительных материалов (фотоплёнки и фотобумаги).

Но потемнение изделий из серебра в быту – процесс часто нежелательный, и для его предотвращения используют химические способы предохранения верхнего, пограничного с воздухом, слоя металла, от воздействия света и воздуха. Лучше же всего предотвращает такие изменения пассивация методом обработки серебра в хромпике – двухромовокислый калий K2 Cr2 O7.

Для его осуществления хромпик в количестве 60 г разводят в 1 литре кипячёной нежёсткой воды. Рабочая температура раствора от 25 до 40 градусов, это не критично. Пассивацию проводят, просто погрузив серебряное изделие в ванну полностью на 20 минут и периодически перемешивать раствор. В случаях, когда разведённое количество хромпика не покрывает изделие полностью (статуэтка сложной формы или объёмный серебряный канделябр) попеременное обрабатывание поверхности частями лучше не практиковать, а развести реактив в необходимом для нормального объёма количестве воды.

Взаимодействие алюминия со сложными веществами

с водой

Как уже было сказано выше, стойкая и прочная оксидная пленка из Al2O3 не дает алюминию окисляться на воздухе. Эта же защитная оксидная пленка делает алюминий инертным и по отношению к воде. При снятии защитной оксидной пленки с поверхности такими методами, как обработка водными растворами щелочи, хлорида аммония или солей ртути (амальгирование), алюминий начинает энергично реагировать с водой с образованием гидроксида алюминия и газообразного водорода:

с оксидами металлов

После поджигания смеси алюминия с оксидами менее активных металлов (правее алюминия в ряду активности) начинается крайне бурная сильно-экзотермическая реакция. Так, в случае взаимодействия алюминия с оксидом железа (III) развивается температура 2500-3000 о С. В результате этой реакции образуется высокочистое расплавленное железо:

Данный метод получения металлов из их оксидов путем восстановления алюминием называется алюмотермией или алюминотермией.

с кислотами-неокислителями

Взаимодействие алюминия с кислотами-неокислителями, т.е. практически всеми кислотами, кроме концентрированной серной и азотной кислот, приводит к образованию соли алюминия соответствующей кислоты и газообразного водорода:

2Аl 0 + 6Н + = 2Аl 3+ + 3H2 0 ;

с кислотами-окислителями

-концентрированной серной кислотой

Взаимодействие алюминия с концентрированной серной кислотой в обычных условиях, а также низких температурах не происходит вследствие эффекта, называемого пассивацией. При нагревании реакция возможна и приводит к образованию сульфата алюминия, воды и сероводорода, который образуется в результате восстановления серы, входящей в состав серной кислоты:

Такое глубокое восстановление серы со степени окисления +6 (в H2SO4) до степени окисления -2 (в H2S) происходит благодаря очень высокой восстановительной способности алюминия.

— концентрированной азотной кислотой

Концентрированная азотная кислота в обычных условиях также пассивирует алюминий, что делает возможным ее хранение в алюминиевых емкостях. Так же, как и в случае с концентрированной серной, взаимодействие алюминия с концентрированной азотной кислотой становится возможным при сильном нагревании, при этом преимущественно протекает реакция:

— разбавленной азотной кислотой

Взаимодействие алюминия с разбавленной по сравнению с концентрированной азотной кислотой приводит к продуктам более глубокого восстановления азота. Вместо NO в зависимости от степени разбавления могут образовываться N2O и NH4NO3:

Химическое пассивирование нержавейки

Несмотря на то, что нержавеющая сталь как в своей массе, так и в поверхностном слое уже инактивирована в смысле воздействия на неё неблагоприятных условий среды, иногда коррозия находит у этой стали слабые места.

Сталью железо делают легирующие добавки. А основной такой добавкой, делающей сталь нержавеющей, является хром. Но при его 12% в составе сплава он защитит сталь только от атмосферных воздействий. При 17% выдержит уже обработку азотной кислотой, одной из самых агрессивных кислот.

Дело ещё и в состоянии поверхности нержавеющего материала. И если поверхностный слой нарушен, если на нём есть глубокие царапины, задиры, микроскопические ударные кратеры, то даже легированный металл будет подвержен коррозии.

А иногда достаточно сварного шва на поверхности. И пусть сварка тоже выполняется специальными электродами и в специальном режиме, образующееся в шве чистое железо станет центром коррозии, которая примет цепной характер. Да что сварка? Даже если резать или пилить рядом с нержавеющей конструкцией обычную, нелегированную сталь, то опилки, стружки и любой формы частички от неё, попавшие на нержавейку, тоже быстро станут такими центрами.

Чем обусловлена высокая коррозионная устойчивость нержавеющих сталей

Суть такого явления, как коррозия, состоит в том, что поверхность металла под воздействием негативных внешних факторов и окружающей среды начинает разрушаться. Что характерно, коррозия из-за постоянного окисления поражает металл слой за слоем, постепенно разрушая внутреннюю структуру стали. Во многих случаях локализовать пораженные участки внутренней структуры металла уже не имеет смысла, поэтому стальные изделия приходится заменять на новые.

» data-lazy-type=»iframe» src=»data:image/gif;base64,R0lGODlhAQABAIAAAAAAAP///yH5BAEAAAAALAAAAAABAAEAAAIBRAA7″>

Пассивирование (или пассивация) как технология, позволяющая обеспечить надежную защиту стали от коррозии, лежит в основе создания такого уникального металла, каким является нержавеющая сталь. В химическом составе преимущественного большинства сталей, относящихся к нержавеющей категории, могут содержаться различные элементы:

- никель;

- молибден;

- кобальт;

- ниобий;

- марганец.

Однако основным легирующим элементом таких сталей, количество которого в их составе может варьироваться в пределах 12–20%, является хром. Добавление различных легирующих элементов в состав нержавеющих сталей позволяет придать им требуемые физико-химические характеристики, но именно хром отвечает за коррозионную устойчивость стального сплава.

Влияние хрома на свойства нержавеющей стали

Нержавеющие стальные сплавы, в составе которых содержится 12% хрома, проявляют высокую коррозионную устойчивость только при взаимодействии с окружающим воздухом. Если количество хрома в химическом составе нержавеющей стали увеличить до 17%, то изделия из нее смогут спокойно взаимодействовать с азотной кислотой, не утрачивая при этом своих эксплуатационных характеристик.

Чтобы сделать металл устойчивым к еще более агрессивным средам, к числу которых относятся соляная, серная и другие кислоты, в нем не только увеличивают количественное содержание хрома, но и добавляют в его состав такие элементы, как медь, молибден, никель и др. Иными словами, выполняют пассивирование металла, то есть увеличивают его пассивность к коррозионным процессам.

В процессе пассивации зоны сварочного шва образуется прочная пленка

Пассивация, при которой в химический состав нержавеющей стали добавляют соответствующие легирующие элементы, – это не единственное условие высокой коррозионной устойчивости металла. Чтобы защитные свойства нержавеющей стали оставались на высоком уровне, оксидная пленка на ее поверхности, состоящая преимущественно из оксида хрома, должна быть целой, иметь однородный химический состав и толщину.