Сталь 03ХГЮ Сталь 05Г1Б Сталь 06Г2АФ Сталь 06Г2МФБ Сталь 06Г2ФР Сталь 06ХГСЮ Сталь 07ГБЮ Сталь 07ГФБ (07ГФБ-У) Сталь 08Г1НФБ Сталь 08Г2МФ (08Г2МФА) Сталь 08Г2С Сталь 08Г2СФБ Сталь 08Г2Т (08Г2Т-У) Сталь 08Г2ФБТ Сталь 08ГБЮ Сталь 08ГБЮТР Сталь 09Г2 Сталь 09Г2Д Сталь 09Г2С (09Г2СА) Сталь 09Г2СД Сталь 09Г2ФБ (09Г2БТ) Сталь 09ГБЮ Сталь 09ГНФБ Сталь 09ГСНБЦ Сталь 09ХГН2АБ Сталь 10Г2Б Сталь 10Г2БД Сталь 10Г2БТЮ Сталь 10Г2С1 Сталь 10Г2С1Д Сталь 10Г2СБ Сталь 10Г2СФБ Сталь 10Г2Т Сталь 10Г2ФБ Сталь 10Г2ФБЮ Сталь 10ГНБ Сталь 10ГС2 Сталь 10ГТ Сталь 10ХГСН1Д (СХЛ-45) Сталь 10ХДП Сталь 10ХН1М (ВК-1А) Сталь 10ХНДМ Сталь 10ХНДП Сталь 10ХСНД (СХЛ-4) Сталь 12Г (12ГА) Сталь 12Г2АФ Сталь 12Г2Б Сталь 12Г2С Сталь 12Г2СБ Сталь 12Г2СМФ Сталь 12Г2СМФАЮ Сталь 12ГН2МФАЮ Сталь 12ГНДЮ Сталь 12ГС (Св-12ГС) Сталь 12ГСБ Сталь 12ГФ Сталь 12ХГДАФ Сталь 12ХСНД Сталь 13Г1С (13Г1С-У) Сталь 13Г1СБ (13Г1СБ-У) Сталь 13Г2АФ Сталь 13ГДФ Сталь 13ГС (13ГС-У) Сталь 13ГФ (13ГФА) Сталь 14Г2 Сталь 14Г2АФ Сталь 14Г2АФД Сталь 14ГС Сталь 14ГФ Сталь 14ХГМДЦ Сталь 14ХГС Сталь 15Г2АФД (15Г2АФДпс) Сталь 15Г2СФ Сталь 15Г2СФД Сталь 15Г2ФБЮ Сталь 15ГС Сталь 15ГФ Сталь 15ГФД Сталь 15ХДП Сталь 15ХСНД Сталь 16Г (16ГА) Сталь 16Г2АФ Сталь 16Г2АФД Сталь 16Г2СФ (16Г2САФ) Сталь 16ГД Сталь 16ГМЮч Сталь 16ГС Сталь 16ГФБ Сталь 16Д Сталь 17Г1С (17Г1С-У) Сталь 17ГС Сталь 18Г2АФ (18Г2АФпс) Сталь 18Г2АФД (18Г2АФДпс) Сталь 18Г2С Сталь 18ЮТ (Ч-33) Сталь 19ЮФТ (Ч37) Сталь 1Х2М1 Сталь 20Г2С Сталь 20ГС Сталь 20ГС2 Сталь 20ГСФ (20ГСФЛ) Сталь 20Х2Г2СР Сталь 20ХГ2Ц Сталь 20ХГС2 Сталь 22Г2 Сталь 22ГЮ Сталь 22С Сталь 22Х2Г2АЮ Сталь 22Х2Г2Р Сталь 23Х2Г2Т Сталь 25Г2С Сталь 25ГС Сталь 25С2Р Сталь 27ГС Сталь 28Г2С1Д Сталь 28Г2СФБ (28Г2СФБД) Сталь 28С Сталь 30ХС2 Сталь 32Г2Рпс Сталь 35ГС Сталь 45ХГМА Сталь 80С Сталь СВС-690 (Северсталь-690) Сталь Х56

Описание

Сталь 10Г2С1 применяется: для изготовления различных деталей и элементов сварных металлоконструкций, работающих при температуре от -70 °С; аппратов, сосудов и частей паровых котлов, работающих при температурах от -70 °С до +475 °С под давлением; изготовления сварных переходов, фланцев, сварных тройников и других фасонных деталей трубопроводов АС с температурой эксплуатации от -60 °С до +350 °С; деталей гидрогенераторов.

Примечание

Сталь низколегированная кремнемарганцовистая. Степень раскисления — Сп. Сталь 10Г2С1 обеспечивает классы прочности сортового, полосового и фасонного проката КП 295 при толщине от 32 до 100 мм., КП 325 при толщине от 10 до 60 мм., КП 345 при толщине до 10 мм. Сталь 10Г2С1 обеспечивает класс прочности листового, широкополосного универсального проката и гнутых профилей КП 295 при толщине проката от 32 до 100 мм., КП 315 при толщине от 20 до 60 мм., КП 325 при толщине от 10 до 20 мм., КП 345 при толщине до 10 мм., КП 355 при толщине до 5 мм. без применения дополнительной упрочняющей обработки. При применении закалки с отпуском поставляется прокат сечением до 32 мм. класса прочности КП 390.

Сталь 10Г2 конструкционная легированная

Расшифровка

- Согласно ГОСТ 4543-71 цифра 10 в обозначении стали указывает среднюю массовую долю углерода в стали в сотых долях процента, т.е. углерода в стали 10Г2 около 0,10%

- Буква Г указывает что в стали содержится марганец (Mn), цифра 2 за буквой указывает, что марганца в стали содержится примерно 2%.

Заменитель

Cталь 09Г2.

Стали аналоги

| 10G2 (Болгария) | BDS 6354 |

| 12Mn6 (Германия) | DIN 17145 |

| 12Mn (Китай) | GB 1591-88 |

| 12Mn2A (Китай) | GB 5067-85 |

| 150M12 (Великобритания) | B.S. 2772 Part 2 (89) |

| 1513 (США) | SAE J 403, AISI |

| CE 11 Mn (Евронормы) | EN 133-79 |

| S10Mn15 (Румыния) | STAS 1126 |

| Z3 (Югославия) | JUS C.H3. 052 |

| ЭИ 738 (СНГ) | ТУ |

Вид поставки

- сортовой прокат, в том числе фасонный: ГОСТ 4543-71, ГОСТ 2590-88, ГОСТ 2591-88, ГОСТ 2879-88.

- Калиброванный пруток ГОСТ 4543-71, ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78.

- Шлифованный пруток и серебрянка ГОСТ 4543-71, ГОСТ 14955-77.

- Лист толстый ГОСТ 19903-74, ГОСТ 1577-93.

- Полоса ГОСТ 4543-71, ГОСТ 103-76. ГОСТ 82-70.

- Поковки и кованые заготовки ГОСТ 4543-71, ГОСТ 8479-70, ГОСТ 1133-71.

- Трубы ГОСТ 8731-74, ГОСТ 8732-78, ГОСТ 8733-74, ГОСТ 8734-75, ГОСТ 550-75, ГОСТ 21729-76.

Характеристики и применение [1]

Марганцевая цементуемая сталь марки 10Г2 высокой пластичности применяется для изготовления из труб, листа, проката и поковок различных деталей машиностроения, а также деталей и элементов сварных конструкций в состоянии поставки или после нормализации.

Сталь хорошо деформируется в холодном и горяем состояниях, обладает отличной свариваемостью; склонна к отпускной хрупкости.

Сталь 10Г2 применяется для изготовления:

- Патрубков,

- змеевиков,

- трубных пучков,

- крепежных деталей,

- фланцев,

- трубных решеток,

- штуцеров,

- других деталей, работающих при температурах до -70°C под давлением в нефтеперерабатывающей промышленности, а также сварные (толщиной менее 4 мм) и штампованные детали.

Температура критических точек, °С [1]

Химический состав, % (ГОСТ 4543-71)

| C | Mn | Si | P | S | Cu | Ni | Cr |

| не более |

| 0,07-0,15 | 0,17-0,37 | 1,2-1,6 | 0,035 | 0,035 | 0,30 | 0,30 | 0,30 |

Условия применения стали 10Г2 для корпусов, крышек, фланцев, мембран и узла затвора, изготовленных из проката, поковок (штамповок) (ГОСТ 33260-2015)

| Материал | НД на поставку | Температура рабочей среды (стенки), °C | Дополнительные указания по применению |

| Наименование | Марка |

| Сталь легированная конструкционная | 10Г2 ГОСТ 4543 | Поковки ГОСТ 8479 | От -70 до 475 | Для сварных узлов арматуры, эксплуатируемой в макроклиматическом районе с холодным климатом, с обязательным испытанием на ударный изгиб при температуре ниже минус 50°C до минус 70°C, при этом KCU ≥ 300 кДж/м2 (3,0 кгс*м/см2) или KCV ≥ 250 кДж/м2 (2,5 кгс*м/см2) |

| Сортовой прокат ГОСТ 4543 |

| Трубы ГОСТ 550 гр.А и В, ГОСТ 8733 гр.В, ГОСТ 8731 гр.В | Для труб ГОСТ 550 дополнительное испытание при температуре ниже минус 50°C до минус 70°C при толщине стенки более 12 мм, при этом KCU ≥ 300 кДж/м2 (3,0 кгс*м/см2) или KCV ≥ 250 кДж/м2 (2,5 кгс*м/см2) |

Условия применения стали 10Г2 для крепежных деталей арматуры (ГОСТ 33260-2015)

| Марка материала | Стандарт или технические условия на материал | Параметры применения |

| Болты, шпильки, винты | Гайки | Плоские шайбы |

| Температура среды, °C | Давление номинальное Pn, МПа(кгс/см2) | Температура среды, °C | Давление номинальное Pn, МПа(кгс/см2) | Температура среды, °C | Давление номинальное Pn, МПа(кгс/см2) |

| 10Г2 | ГОСТ 4543 | От -70 до 425 | 20 (200) | От -70 до 425 | 20 (200) | От -70 до 425 | Не регламен- тируется |

Максимально допустимые температуры применения стали 10Г2 в средах, содержащих аммиак (ГОСТ 33260-2015)

| Марка стали | Температура применения сталей, °C при парциальном давлении аммиака, МПа (кгс/см2) |

| Св. 1(10) до 2(20) | Св. 2(20) до 5(50) | Св. 5(50) до 8(80) |

| 10Г2 | 300 | 300 | 300 |

ПРИМЕЧАНИЕ. Условия применения установлены для скорости коррозии азотного слоя не более 0,5 мм/год.

Максимально допустимая температура применения сталей в водородосодержащих средах (ГОСТ 33260-2015)

| Марка стали | Температура, °C, при парциальном давлении водорода, PH2, МПа (кгс/см2) |

| 1,5(15) | 2,5(25) | 5(50) | 10(100) | 20(200) | 30(300) | 40(400) |

| 10Г2 | 290 | 280 | 260 | 230 | 210 | 200 | 190 |

ПРИМЕЧАНИЕ:

- Параметры применения стали 10Г2, указанные в таблице, относятся также к сварным соединениям.

- Парциальное давление водорода рассчитывается по формуле: PH2 = (C*Pp)/100, где C — процентное содержание H2 в системе; PH2— парциальное давление H2; Pp— рабочее давление в системе.Б.

Механические свойства термически обработанной цементуемой легированной стали 10Г2 [2]

| Марка стали | 3акалка | Отпуск | Свойства по ГОСТ 4543-71 |

| температура, °C | охлаждающая среда | температура, °C | охлаждающая среда |

| 1-й 3акалки или нормализации | 2-й 3акалки | σТ, кгс/мм2 | σв, кгс/мм2 | δ5, % | ψ, % |

| не менее |

| 10Г2 | 900 | 780-800 | Воздух | 180 | Воздух | 25 | 43 | 22 | 50 |

- σТ — предел текучести (физический), кгс/мм2

- σв — предел прочности при растяжении (временное сопротивление разрыву), кгс/мм2

- σ-1 — предел выносливости при изгибе с симметричным циклом нагружения, кгс/мм2

- aH — ударная вязкость, кгс*м/см2

Влияние температуры испытания на механические свойства легированной цементуемой стали 10Г2 [2]

| Марка стали | Режим термическое обработки | Температура испытания, °C | σТ кгс/мм2 | σв кгс/мм2 | δ5, % | ψ, % | aH, кгс*м/см2 |

| 10Г2 | Нормализация при 900 °C | 20 | 28 | 47 | 31 | — | — |

| 400 | 23 | 40 | 27 | — | — |

| 450 | 20 | 36 | 30 | — | — |

| 500 | 18 | 30 | — | — | — |

| 600 | 12 | 16 | 36 | — | — |

Влияние температуры отпуска на механические свойства легированной цементуемой стали 10Г2 [2]

| Марка стали | Режим термической стали обработки | Температура отпуска, °C | σТ кгс/мм2 | σв кгс/мм2 | δ5, % | ψ, % | aH, кгс*м/см2 | Твердость HB (HRC) |

| 10Г2 | Закалка c 820°C в воде | 300 | — | 113 | 4 | 50 | — | 300 |

| 400 | 96 | 100 | 5 | 52 | — | 266 |

| 500 | 83 | 87 | 9 | 55 | — | 230 |

| 600 | 66 | 71 | 12 | 63 | — | 206 |

| 700 | 44 | 60 | 20 | 61 | — | 164 |

| Закалка c 850°C в воде | 300 | — | 95 | 7 | 52 | — | 295 |

| 400 | 88 | 92 | 6 | 55 | — | 282 |

| 500 | 84 | 82 | 11 | 60 | — | 215 |

| 600 | 61 | 68 | 11 | 60 | — | 215 |

| 700 | 42 | 60 | 22 | 69 | — | 170 |

| Закалка c 880°C в воде | 300 | 113 | 115 | 4 | 53 | — | 314 |

| 400 | 97 | 101 | 6 | 56 | — | 252 |

| 500 | 81 | 87 | 13 | 58 | — | 246 |

| 600 | 67 | 73 | — | 63 | — | 193 |

| 700 | 44 | 59 | 22 | 69 | — | 170 |

| Закалка c 820°C в воде | 300 | 77 | 88 | 4 | 59 | — | 217 |

| 400 | 57 | 74 | 5 | 61 | — | 200 |

| 500 | 69 | 76 | 10 | 59 | — | 186 |

| 600 | 58 | 66 | 12 | 63 | — | 170 |

| 700 | 41 | 56 | 20 | 68 | — | 160 |

| Закалка c 850°C в воде | 300 | 85 | 91 | 5 | 51 | — | 292 |

| 400 | 81 | 83 | 7 | 61 | — | 252 |

| 500 | 67 | 77 | 14 | 59 | — | 230 |

| 600 | 62 | 69 | 19 | 62 | — | 183 |

| 700 | 43 | 55 | 22 | 72 | — | 162 |

| Закалка c 880°C в воде | 300 | 93 | 100 | 6 | 54 | — | 229 |

| 400 | 92 | 95 | 8 | 56 | — | 229 |

| 500 | 76 | 82 | 11 | 62 | — | 200 |

| 600 | 61 | 71 | 20 | 68 | — | 180 |

| 700 | 43 | 58 | 22 | 65 | — | 167 |

Влияние термической обработки на предел выносливости легированной цементуемой стали 10Г2 [2]

| Марка стали | Режим термической обработки | σ-1кгс/мм2 | σвкгс/мм2 |

| 10Г2 | Нормализация при 880°C | 29 | 60 |

Механические свойства

| ГОСТ | Состояние поставки | Сечение, мм | КП | σ0,2, МПа | σв, МПа | δ5, % | ψ, % | KCU, Дж/см2 | Твердость НВ, не более |

| не менее |

| ГОСТ 4543-71 | Пруток. Нормализация при 920 °С | 25 | — | 245 | 420 | 22 | 50 | — | — |

| ГОСТ 3479-70 | Поковка. Нормализация | До 100 | 215 | 215 | 430 | 24 | 53 | 54 | 123-167 |

| 100-300 | 430 | 20 | 48 | 49 |

| 300-500 | 430 | 18 | 40 | 44 |

| ГОСТ 8731-74 | Труба бесшовная горячедеформированная термообработанная | — | — | 265 | 470 | 21 | — | — | 197 |

| ГОСТ 8733-74 | Труба бесшовная холодно- и теплодеформированная термообработанная | — | — | 245 | 420 | 22 | — | — | 197 |

Механические свойства при повышенных температурах [2]

| tисп, °С | σ0,2, МПа | σв, МПа | δ, % |

| 20 | 265 | 460 | 31 |

| 400 | 225 | 390 | 27 |

| 500 | 175 | 295 | — |

| 600 | 115 | 160 | 36 |

ПРИМЕЧАНИЕ. Нормализация при 900 °С, охл. на воздухе.

Ударная вязкость KCU [3]

| Термообработка | KCU, Дж/см2, при температуре, °С |

| +20 | -40 | -70 |

| Лист толщиной 10 мм: | |

| в состоянии поставки | 86-98 | 70-88 | 41-50 |

| отжиг при 900 °С | 280 | 153 | 117 |

| нормализация при 900 °С | 364 | 276 | 185 |

| закалка с 900 °С; отпуск при 500°С | 321 | 304 | 211 |

ПРИМЕЧАНИЕ. σ4251/10000 = 137 МПа; σ4851/10000 = 69 МПа; σ5501/10000 = 26 МПа.

Механические свойства в зависимости от температуры отпуска

| tотп, °С | σ0,2, МПа | σв, МПа | δ5, % | ψ, % | KCU, Дж/см2 | Твердость НВ |

| 200 | 780 | 930 | 13 | 40 | 59 | 350 |

| 300 | 680 | 850 | 14 | 50 | 20 | 330 |

| 400 | 590 | 760 | 18 | 59 | 98 | 240 |

| 500 | 580 | 680 | 21 | 65 | 127 | 200 |

| 600 | 570 | 660 | 23 | 65 | 186 | 170 |

ПРИМЕЧАНИЕ. Закалка в воде.

Предел выносливости [1]

| σв, МПа, сталь после нормализации при 880 °С | σ-1, МПа, |

| 530 | 221 |

| 590 | 289 |

Технологические свойства [4]

- Температура ковки, °С: начала 1250, конца 800-780. Заготовки сечением до 100 мм охлаждаются на воздухе.

- Свариваемость — сваривается без ограничений. Способы сварки: РДС, АДС под флюсом и газовой защитой, ЭШС.

- Склонность к отпускной хрупкости — не склонна.

- Флокеночувствительность — не чувствительна.

Плотность ρп кг/см3 при температуре испытаний, °С

Коэффициент линейного расширения α*106, К-1

| Марка стали | α*106, К-1 при температуре испытаний, °С |

| 20-100 | 20-400 |

| 10Г2 | 11,3 | 14,7 |

Коэффициент теплопроводности λ Вт/(м*К)

| Марка Стали | λ Вт/(м*К), при температуре испытаний, °С |

| 200 | 300 | 400 |

| 10Г2 | 38 | 37 | 36 |

Модуль Юнга (нормальной упругости) Е, ГПа

| Марка Стали | При температуре испытаний, °С |

| 20 |

| 10Г2 | 204 |

Библиографический список

- Материалы в машиностроении. Т.2. Конструкционная сталь: Справочник. Под ред. И.В.Кудрявцева, Е.П.Могилевского — 1967 г.

- Тылкин М.А. Справочник термиста ремонтной службы — 1981г.

- Гудков С.И. Механические свойства стали при низких температурах: Справочник.-М.:Металлургия — 1967 г.

- Марочник сталей и сплавов / Под ред. В.Г.Сорокина — М.:Машиностроение — 1989 г.

Узнать еще

Сталь 8X3 инструментальная штамповая…

Сталь конструкционная углеродистая качественная…

Сталь 15

Сталь Р6М5К5 инструментальная быстрорежущая…

Стандарты

| Название | Код | Стандарты |

| Классификация, номенклатура и общие нормы | В20 | ГОСТ 19281-89 |

| Трубы стальные и соединительные части к ним | В62 | ГОСТ 20295-85, ГОСТ 24950-81, СТО 79814898 105-2008 |

| Листы и полосы | В23 | ГОСТ 82-70, ГОСТ 5520-79, ГОСТ 17066-94, ГОСТ 19903-74, ГОСТ 19904-90, ГОСТ 19282-73, ГОСТ 19903-90, TУ 14-1-4632-93 |

| Сортовой и фасонный прокат | В22 | ГОСТ 8239-89, ГОСТ 8240-97, ГОСТ 8278-83, ГОСТ 8281-80, ГОСТ 8282-83, ГОСТ 8283-93, ГОСТ 8509-93, ГОСТ 8510-86, ГОСТ 9234-74, ГОСТ 11474-76, ГОСТ 2590-2006, ГОСТ 2591-2006, ОСТ 5.9087-84 |

| Сварка и резка металлов. Пайка, клепка | В05 | ОСТ 36-58-81 |

| Сортовой и фасонный прокат | В32 | TУ 14-1-1271-75, TУ 14-136-367-2008 |

| Листы и полосы | В33 | TУ 14-105-471-86, TУ 14-1-5241-93, TУ 14-1-4431-88 |

Химический состав

| Стандарт | C | S | P | Mn | Cr | Si | Ni | Fe | Cu | N | As | Al | V | Ti | Nb |

| ГОСТ 5520-79 | ≤0.12 | ≤0.04 | ≤0.035 | 1.3-1.65 | ≤0.3 | 0.8-1.1 | ≤0.3 | Остаток | ≤0.3 | ≤0.008 | ≤0.08 | ≤0.03 | — | ≤0.03 | — |

| ГОСТ 19281-89 | ≤0.12 | ≤0.04 | ≤0.035 | 1.3-1.65 | ≤0.3 | 0.8-1.1 | ≤0.3 | Остаток | ≤0.3 | ≤0.008 | ≤0.08 | ≤0.05 | — | ≤0.03 | — |

| ГОСТ 17066-94 | ≤0.12 | ≤0.04 | ≤0.035 | 1.3-1.6 | ≤0.3 | 0.8-0.9 | ≤0.3 | Остаток | ≤0.3 | ≤0.008 | ≤0.08 | ≤0.03 | ≤0.1 | ≤0.03 | ≤0.02 |

Fe — основа. По ГОСТ 17066-94 допускается массовая доля мышьяка до 0,015 %, при этом массовая доля фосфора должна быть не более 0,030 %. По ГОСТ 19282-73 допускается модифицирование стали кальцием и редкоземельными элементами из расчета введения в металл не более 0,02 % кальция и 0,05 % редкоземельных элементов. По ГОСТ 19281-89 и ГОСТ 19282-73 допускается допускается добавка алюминия и титана из расчета получения массовой доли в прокате алюминия — не более 0,050 %, титана — не более 0,030 %. По ГОСТ 5520-79 при выплавке стали из керченских руд допускается массовая доля мышьяка до 0,15 %, при этом массовая доля фосфора должна быть не более 0,030 %. По требованию потребителя массовая доля серы не должна превышать 0,025, 0,030 или 0,035 %, а фосфора 0,030 или 0,035 %. При выплавке стали в электропечах массовая доля азота должна быть ≤ 0,012 %.

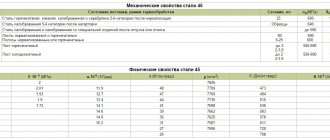

Физические свойства сталь 10

| Tемпература | E 10- 5 | a 10 6 | l | r | C | R 10 9 |

| 0С | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 2.1 | 7856 | 140 |

| 100 | 2.03 | 12.4 | 57 | 7832 | 494 | 190 |

| 200 | 1.99 | 13.2 | 53 | 7800 | 532 | 263 |

| 300 | 1.9 | 13.9 | 49.6 | 7765 | 565 | 352 |

| 400 | 1.82 | 14.5 | 45 | 7730 | 611 | 458 |

| 500 | 1.72 | 14.85 | 39.9 | 7692 | 682 | 584 |

| 600 | 1.6 | 15.1 | 35.7 | 7653 | 770 | 734 |

| 700 | 15.2 | 32 | 7613 | 857 | 905 |

| 800 | 12.5 | 29 | 7582 | 875 | 1081 |

| 900 | 14.8 | 27 | 7594 | 795 | 1130 |

| 1000 | 12.6 | 666 |

| 1100 | 14.4 | 668 |

При температуре +20 0С плотность стали составляет 7856 кг/м3

Механические характеристики

| Сечение, мм | sТ|s0,2, МПа | σB, МПа | d5, % | d4 | y, % | кДж/м2, кДж/м2 |

| Лист горячекатаный в состоянии поставки |

| 2-3.9 | — | ≥490 | — | ≥17 | — | — |

| 4-7 | ≥380 | ≥520 | ≥22 | — | — | — |

| 8-32 | ≥350 | ≥500 | ≥22 | — | — | ≥587 |

| Сортовой и фасонный прокат из стали повышенной прочности в состоянии поставки по ГОСТ 19281-89 (указан класс прочности) |

| 32-100 | ≥295 | ≥430 | ≥21 | — | — | — |

| 10-60 | ≥325 | ≥450 | ≥21 | — | — | — |

| ≤10 | ≥345 | ≥480 | ≥21 | — | — | — |

| Лист в состоянии поставки по ТУ 14-1-5241-93. Закалка + Отпуск (образцы поперечные) |

| 10-50 | ≥325 | ≥450 | ≥21 | — | — | — |

| Прокат толстолистовой и широкополосный универсальный в состоянии поставки ГОСТ 19282-73 и Лист 2-18, 19-22 категорий, термообработанный, в состоянии поставки ГОСТ 5520-79 |

| ≤5 | ≥355 | ≥490 | ≥21 | — | — | — |

| Листы толщиной 16 мм. Нормализация (образцы поперечные) |

| — | ≥380 | ≥520 | ≥26 | — | ≥70 | — |

| Лист в состоянии поставки по ТУ 14-1-5241-93. Закалка + Отпуск (образцы поперечные) |

| 8-10 | ≥345 | ≥490 | ≥21 | — | — | — |

| Прокат толстолистовой и широкополосный универсальный в состоянии поставки ГОСТ 19282-73 и Лист 2-18, 19-22 категорий, термообработанный, в состоянии поставки ГОСТ 5520-79 |

| 10-20 | ≥335 | ≥480 | ≥21 | — | — | — |

| Листы толщиной 16 мм. Нормализация (образцы поперечные) |

| — | ≥350 | ≥475 | ≥25 | — | ≥65 | — |

| Прокат толстолистовой и широкополосный универсальный в состоянии поставки ГОСТ 19282-73 и Лист 2-18, 19-22 категорий, термообработанный, в состоянии поставки ГОСТ 5520-79 |

| 20-32 | ≥325 | ≥470 | ≥21 | — | — | — |

| Листы толщиной 16 мм. Нормализация (образцы поперечные) |

| — | ≥335 | ≥470 | ≥19 | — | ≥57 | — |

| Прокат толстолистовой и широкополосный универсальный в состоянии поставки ГОСТ 19282-73 и Лист 2-18, 19-22 категорий, термообработанный, в состоянии поставки ГОСТ 5520-79 |

| 32-60 | ≥325 | ≥450 | ≥21 | — | — | — |

| Листы толщиной 16 мм. Нормализация (образцы поперечные) |

| — | ≥260 | ≥510 | ≥19 | — | ≥60 | — |

| Прокат толстолистовой и широкополосный универсальный в состоянии поставки ГОСТ 19282-73 и Лист 2-18, 19-22 категорий, термообработанный, в состоянии поставки ГОСТ 5520-79 |

| 5-10 | ≥345 | ≥490 | ≥21 | — | — | — |

| Листы толщиной 32 мм прокатанные (образцы поперечные) |

| — | ≥335 | ≥485 | ≥35 | — | ≥75 | — |

| Прокат толстолистовой и широкополосный универсальный в состоянии поставки ГОСТ 19282-73. Закалка + Отпуск |

| 10-40 | ≥390 | ≥530 | ≥19 | — | — | — |

| Прокат толстолистовой и широкополосный универсальный в состоянии поставки ГОСТ 19282-73 и Лист 2-18, 19-22 категорий, термообработанный, в состоянии поставки ГОСТ 5520-79 |

| 60-100 | ≥295 | ≥430 | ≥21 | — | — | — |

| Листы толщиной 32 мм прокатанные (образцы поперечные) |

| — | ≥305 | — | ≥33 | — | ≥74 | — |

| Тонколистовой прокат из стали повышенной прочности в состоянии поставки ГОСТ 17066-94 |

| 0.5-3.9 | ≥345 | ≥490 | — | ≥19 | — | — |

| Листы толщиной 32 мм прокатанные (образцы поперечные) |

| — | ≥300 | ≥460 | — | — | ≥70 | — |

| Тонколистовой прокат из стали повышенной прочности в состоянии поставки ГОСТ 17066-94 |

| 0.5-3.9 | ≥345 | ≥460 | — | ≥19 | — | — |

| Листы толщиной 32 мм прокатанные (образцы поперечные) |

| — | ≥250 | — | — | — | ≥69 | — |

| — | ≥185 | ≥405 | ≥30 | — | — | — |

Механические свойства сталь 10

| ГОСТ | Вид поставки, режим термообработки | σв(МПа) | δ5 (%) | ψ % | НВ, не более |

| 1050-88 | Сталь горячекатаная, кованая калиброванная и серебрянка 2-й категории после нормализации | 335 | 31 | 55 |

| 10702-78 | Сталь калиброванная и калиброванная со специальной отделкой: |

| после отжига или отпуска | 335-450 | 55 | 143 |

| после сферодизирующего отпуска | 315-410 | 55 | 143 |

| нагартованная без термообработки | 390 | 8 | 50 | 187 |

| 1577-93 | Полосы нормализованные или горячекатаные | 335 | 8 | 55 |

| 16523-70 | Лист горячекатаный (образцы поперечные) | 295-410 | 24 | | |

| Лист холоднокатаный (образцы поперечные) | 295-410 | 25 |

| 4041-71 | Лист термически обработанный 1-2й категории | 295-420 | 32 | 117 |

| 8731-87 | Трубы горячедеформированные термообработанные | 355 | 24 | 137 |

| 8733-87 | Трубы холодно- и теплодеформированные термообработанные | 345 | 24 | 137 |

| Цементация 920-950 °С. Закалка 790-810 °С, вода. Отпуск 180-200 °С, воздух. | 390 | 25 | 55 | сердц. 137 поверхн. 57-63 |

Описание механических обозначений

| Название | Описание |

| Сечение | Сечение |

| sТ|s0,2 | Предел текучести или предел пропорциональности с допуском на остаточную деформацию — 0,2% |

| σB | Предел кратковременной прочности |

| d5 | Относительное удлинение после разрыва |

| d4 | Относительное удлинение после разрыва |

| y | Относительное сужение |

| кДж/м2 | Ударная вязкость |

Механические свойства сталь 10 при повышенных температурах

| Температура испытаний, °С | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % | KCU (кДж / м2) |

| нормализация 900-920 °С |

| 20 | 260 | 420 | 32 | 69 | 221 |

| 200 | 220 | 485 | 20 | 55 | 176 |

| 300 | 175 | 515 | 23 | 55 | 142 |

| 400 | 170 | 355 | 24 | 70 | 98 |

| 500 | 160 | 255 | 19 | 63 | 78 |

Исследование релаксационной стойкости методом свободного изгиба показало, что образцы, подвергнутые ММТО, обладают более низкой релаксационной стойкостью при 150° С, чем в исходном состоянии (после отжига). Дополнительный отжиг образцов после ММТО при 300-500° С позволяет резко повысить релаксационную стойкость сталей 10 и 35. Падение напряжений в образцах за 3000 ч после дополнительного отжига при 400° С для стали 10 и при 500° С для стали 35 уменьшается в 10-30 раз в сравнении с образцами после ММТО без дополнительного отжига. При этом максимальная релаксационная стойкость получена при несколько более высоких температурах дополнительного отжига после ММТО, чем максимальные значения предела упругости.

Полученные экспериментальные данные позволяют предположить, что низкая релаксационная стойкость образцов после ММТО связана с недостаточной стабильностью тонкой структуры металла. Дополнительный дорекристаллизационный отжиг после ММТО позволяет более полно стабилизировать структуру и, таким образом, резко повысить сопротивление металла микропластическим деформациям при кратковременном и длительном нагружениях.