Материал 35ХГСА Челябинск

Без стали не обходится ни одно производство, будь то тяжелое машиностроение или изготовление бытовых электроприборов. Существует множество марок этого продукта, а также большое количество форм отпуска. Наша компания реализует материал 35ХГСА большими партиями и с минимальной наценкой. Для уточнения свойств и характеристик конкретной марки можно обратиться к менеджерам компании.

Как и вся продукция, материал 35ХГСА закупается у ведущих производителей. Поэтому мы готовы со всей ответственностью давать гарантию на качество. Минимальное количество посредников определяет и низкую стоимость. Вкупе с быстрой доставкой, это дает возможность нашим бизнес-партнеры вести стабильное и взаимовыгодное сотрудничество.

Помимо отпуска, в форме той или иной детали (заготовки), наша компания реализует обработку металлов. Все мероприятия проходят четкий контроль на соответствие ГОСТа и правилам. Специалисты нашего предприятия осуществляют такие работы как оцинкование, создание деталей по чертежам заказчика, производство отливок, изготовление различных профилей и многое другое.

Имея в арсенале новейшее оборудование и огромный, опыт мы можем предложить проверку изделия по ряду параметров, таким как прочностные характеристики, химический состав, чистота сплава и так далее.

Каждому покупателю предложен огромный ассортимент продукции различного формата, а также актуальных услуг и работ. Чтобы быстрее разобраться и выбрать товар соответствующий потребностям, нужно связаться с менеджером компании и получить развернутую информацию по всем интересующим вопросам.

35ХГСА

- Товары из стали 35ХГСА в наличии:

Круг - Полоса

- Квадрат

- Поковка

сделать заявку

Сталь 35ХГСА конструкционная легированная высококачественная

Заменители: Сталь 30ХГТ, Сталь 30ХГС, Сталь 30ХГСА, Сталь 35ХМ

Сталь 35ХГСА применяется: для изготовления горячекатаного толстолистового проката; фланцев, кулачков, пальцев, валиков, рычагов, осей, деталей сварных кострукций и других улучшаемых деталей сложной конфигурации, работающих в условиях знакопеременных нагрузок.

Технические характеристики

| Химический состав в % |

| НТД | C | S | P | Mn | Cr | W | V | Ti | Si | Ni | Mo | Cu |

| ТУ 14-1-4118-86, ГОСТ 4543-71 | 0,32-0,39 | ≤0,025 | ≤0,025 | 0,80-1,10 | 1,10-1,40 | ≤0,20 | ≤0,050 | ≤0,030 | 1,10-1,40 | ≤0,30 | ≤0,15 | ≤0,30 |

По ГОСТ 4543-71 регламентировано содержание в особовысококачественной стали: P≤0,025%; S≤0,015%; Сu≤0,25%.

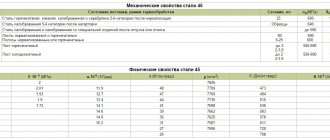

| Механические свойства |

| Механические свойства при 20°С |

| Состояние поставки | Сечение (мм) | t испыт. (°C) | t отпуска (°C) | sТ | s0,2 (МПа) | sB (МПа) | d5 (%) | d4 | d | d10 | y (%) | KCU (кДж/м2) | HB | HRC | HRB | HV | HSh |

| Образцы для мехиспытаний. Изотермическая закалка при 880 °С в смеси калиевой и натриевой селитры, имеющей температуру 280-310 °С, охлаждение на воздухе | ||||||||||||||||

| ≥1270 | ≥1620 | ≥9 | ≥40 | ≥383 | ||||||||||||

| Поковки. Закалка на воздухе с 880 °С + Отпуск при 500 °С, охлаждение на воздухе | ||||||||||||||||

| 100-300 | ≥490 | ≥660 | ≥13 | ≥40 | ≥530 | |||||||||||

| Механические свойства в зависимости от сечения |

| Состояние поставки | Сечение (мм) | t испыт. (°C) | t отпуска (°C) | sТ | s0,2 (МПа) | sB (МПа) | d5 (%) | d4 | d | d10 | y (%) | KCU (кДж/м2) | HB | HRC | HRB | HV | HSh |

| Сортовой прокат. Закалка в масло с 880 °С + Отпуск при 500 °С, охлаждение в воде (образцы продольные) | ||||||||||||||||

| 10-20 | ≥1000 | ≥1110 | ≥12 | ≥54 | ≥322 | |||||||||||

| 20-40 | ≥940 | ≥1080 | ≥11 | ≥50 | ≥310 | |||||||||||

| 40-60 | ≥860 | ≥960 | ≥11 | ≥46 | ≥270 | |||||||||||

| Сортовой прокат. Закалка в масло с 880 °С + Отпуск при 600 °С, охлаждение в воде (образцы продольные) | ||||||||||||||||

| 20-40 | ≥810 | ≥970 | ≥14 | ≥58 | ≥280 | |||||||||||

| 40-60 | ≥780 | ≥880 | ≥13 | ≥58 | ≥250 | |||||||||||

| Механические свойства прутка |

| Состояние поставки | Сечение (мм) | t испыт. (°C) | t отпуска (°C) | sТ | s0,2 (МПа) | sB (МПа) | d5 (%) | d4 | d | d10 | y (%) | KCU (кДж/м2) | HB | HRC | HRB | HV | HSh |

| Сталь калиброванная и калиброванная со специальной отделкой поверхности, горячекатаная и горячекатаная со специальной отделкой поверхности | ||||||||||||||||

| Термообработанная (отжиг) | ≤241 | |||||||||||||||

| Механические свойства в зависимости от сечения поковки и режима термообработки |

| Состояние поставки | Сечение (мм) | t испыт. (°C) | t отпуска (°C) | sТ | s0,2 (МПа) | sB (МПа) | d5 (%) | d4 | d | d10 | y (%) | KCU (кДж/м2) | HB | HRC | HRB | HV | HSh |

| Поковки. Закалка + Отпуск | ||||||||||||||||

| КП 490 | 100-300 | ≥490 | ≥660 | ≥13 | ≥40 | ≥530 | 212-248 | |||||||||

| КП 540 | 100-300 | ≥540 | ≥690 | ≥13 | ≥40 | ≥481 | 223-262 | |||||||||

| КП 590 | ≤100 | ≥590 | ≥730 | ≥14 | ≥45 | ≥579 | 235-277 | |||||||||

| КП 640 | ≤100 | ≥640 | ≥780 | ≥13 | ≥42 | ≥579 | 248-293 | |||||||||

| Механические свойства в зависимости от температуры отпуска |

| Состояние поставки | Сечение (мм) | t испыт. (°C) | t отпуска (°C) | sТ | s0,2 (МПа) | sB (МПа) | d5 (%) | d4 | d | d10 | y (%) | KCU (кДж/м2) | HB | HRC | HRB | HV | HSh |

| Сортовой прокат. Закалка в масло с 880 °С + Отпуск | ||||||||||||||||

| 200 | ≥1570 | ≥1910 | ≥12 | ≥48 | ≥481 | ≥52 | ||||||||||

| 300 | ≥1550 | ≥1760 | ≥12 | ≥50 | ≥579 | ≥50 | ||||||||||

| 400 | ≥1420 | ≥1620 | ≥12 | ≥51 | ≥432 | ≥47 | ||||||||||

| 500 | ≥1180 | ≥1300 | ≥14 | ≥52 | ≥432 | ≥42 | ||||||||||

| Сортовой прокат. Изотермическая закалка с 880 °С в селитру, имеющую температуру 300 °С | ||||||||||||||||

| Без отп. | ≥1460 | ≥1670 | ≥12 | ≥52 | ≥687 | ≥50 | ||||||||||

| 300 | ≥1450 | ≥1670 | ≥12 | ≥55 | ≥697 | ≥50 | ||||||||||

| 400 | ≥1410 | ≥1570 | ≥14 | ≥54 | ≥520 | ≥48 | ||||||||||

| 500 | ≥1220 | ≥1330 | ≥14 | ≥53 | ≥383 | ≥43 | ||||||||||

| Механические свойства при повышенных температурах |

| Состояние поставки | Сечение (мм) | t испыт. (°C) | t отпуска (°C) | sТ | s0,2 (МПа) | sB (МПа) | d5 (%) | d4 | d | d10 | y (%) | KCU (кДж/м2) | HB | HRC | HRB | HV | HSh |

| Сортовой прокат. Закалка в масло с 880 °С + Отпуск при 500 °С, охлаждение в воде или в масле | ||||||||||||||||

| 20 | ≥1200 | ≥1300 | ≥11 | ≥52 | ||||||||||||

| 250 | ≥1260 | ≥12 | ≥57 | |||||||||||||

| 400 | ≥1000 | ≥14 | ≥72 | |||||||||||||

| 500 | ≥540 | ≥31 | ≥70 | |||||||||||||

| Технологические свойства |

| Обрабатываемость резаньем | В горячекатаном состоянии при НВ 207-217 sВ=710 МПа Kn тв.спл.=0,85 Kn б.ст.=0,75. |

| Свариваемость | Ограниченно свариваемая. Способы сварки: РДС, АДС под флюсом и газовой защитой, АрДС. Рекомендуется подогрев и требуется последующая термообработка, КТС без ограничений. |

| Склонность к отпускной хрупкости | Склонна. |

| Температура ковки | Начала — 1250 °C, конца — 860-880 °C. Сечения до 100 мм охлаждаются на воздухе, 101-200 мм — в мульде, 201-300 мм — с печью. |

| Флокеночувствительность | Чувствительна. |

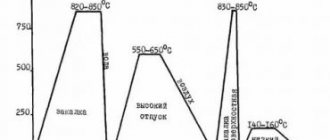

| Температура критических точек |

| Критическая точка | Температура °C |

| AC1 | 760 |

| AC3 | 830 |

| AR3 | 705 |

| AR1 | 670 |

| MN | 352 |

| Ударная вязкость |

| Состояние поставки температура | -40 | -60 |

| Закалка в масло с 880 °C + отпуск при 200 °C, охлаждение на воздухе | ≥481 | ≥383 |

| Закалка в масло с 880 °C + отпуск при 300 °C, охлаждение на воздухе | ≥481 | ≥383 |

| Закалка в масло с 880 °C + отпуск при 400 °C, охлаждение на воздухе | ≥383 | ≥285 |

| Изотермическая закалка с 880 °C (в селитру 300 °C) + отпуск при 300 °C (выдержка 1 ч.), охлаждение на воздухе | ≥608 | ≥520 |

| Изотермическая закалка с 880 °C (в селитру 300 °C) + отпуск при 400 °C (выдержка 1 ч.), охлаждение на воздухе | ≥471 | ≥363 |

| Прокаливаемость |

Расстояние от торца, мм/HRCэ

| 1.5 | 3 | 4.5 | 6 | 9 | 12 | 15 | 18 | 24 | 30 |

| 50.5-50 | 49-54 | 47.5-53 | 46-52.5 | 41.5-52 | 38-51 | 36.5-48.5 | 35-46.5 | 30-43 | 25-40.5 |

| Термообработка | Количество мартенсита, % | Крит. диам. в воде | Крит. диам. в масле | Крит. твердость, HRCэ | Расст. от охлаждаемого конца, мм |

| 60 | 40 | 47 | |||

| 60 | 20 | 51 |

| Физические свойства |

| Температура испытания, °С | 0 | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 |

| Модуль нормальной упругости (Е, ГПа) | 215 | 215 | 211 | 203 | 195 | 185 | 175 | 165 | 144 | 125 |

| Модуль упругости при сдвиге кручением (G, ГПа) | 84 | 83 | 82 | 79 | 75 | 71 | 66 | 62 | 54 | 47 |

| Плотность (r, кг/м3) | 7850 | 7850 | 7830 | 7800 | 7760 | 7730 | 7700 | 7670 | ||

| Коэффициент теплопроводности (l, Вт/(м · °С)) | 38 | 38 | 38 | 37 | 37 | 36 | 34 | 33 | 31 | 30 |

| Уд. электросопротивление (R, НОм · м) | 210 | 210 | ||||||||

| Коэффициент линейного расширения (a, 10-6 1/°С) | 11,7 | 12,3 | 12,9 | 13,4 | 13,7 | 14,0 | 14,3 | 14,3 | ||

| Удельная теплоемкость (С, Дж/(кг · °С)) | 496 | 504 | 512 | 535 | 585 | 620 | 625 | 695 |

| Обозначения |

Механические свойства:

|

Стандарты качественных характеристик марки 35хгса

Основополагающие стандарты стали 35хгса заложены в ГОСТ4543-71. Расшифровка маркировки демонстрирует содержание в ней легирующих присадок (в %):

- углерод – 0,35 (может доходить до 0,39)

- хром – 1,1-1,4

- марганец – 0,8-1,0

- кремний – 1-1,4

- азот – около 1,0

ГОСТ допускает наличие в химическом составе данной марки и других легирующих элементов: кремния, никеля, меди, а также незначительного количества серы и фосфора. В зависимости от наличия превосходящего другие добавки вещества сталь группы 35 делится на хромистую (35х) или на марганцовистую без хрома, хромомолибденованадиевую и т.д. Хромо-кремнемарганцевая сталь 35хгса может быть заменена на среднелегированные конструкционные марки 30ХГС, 30ХГСА, 30ХГТ, 35ХМ. Среди иностранных аналогов присутствуют болгарская марка 35ChGSA и польские – 35HGS, 35HGSA.

Данные о механических свойствах данного металла, полученных при температуре в 20oС, свидетельствуют о прочности стали, поскольку ее твердость, ударная вязкость, предел кратковременной прочности позволяют согласно ГОСТ применять марку при изготовлении деталей сложной конфигурации, в конструкциях с высокими температурами, истирающимися элементами, т.е. где нужны выносливость и долговечность металла.

Сталь 30ХГСА — конструкционная легированная

Аналоги, Заменители

Стали заменители 40ХФА, 35ХМ, 40ХН, 25ХГСА, 35ХГСА.

Расшифровка стали 30ХГСА

Цифра 30 указывает среднее содержание углерода в сотых долях %, т.е. содержание углерода в стали около 0,3%. Буква Х — указывает на присутствие в стали хрома, отсутствие после буквы цифры означает, что содержание хрома не превышает 1,5%. Буква Г — указывает на присутствие в стали марганца, отсутствие после буквы цифры означает, что содержание марганца не превышает 1,5%. Буква С — указывает на присутствие в стали кремния, отсутствие после буквы цифры означает, что содержание кремния не превышает 1,5%. Буква А в конце маркировки стали означает, что сталь является высококачественной.

Применение 30ХГСА

Сталь 30ХГСА применяется для изготовления валов, осей, зубчатых колес, фланцев, корпусов обшивки, лопаток компрессорных машин, работающих при температуре до 200 °С, рычагов, толкателей, ответственных сварных конструкций, детали работающие при знакопеременных нагрузках, крепежные детали, детали работающие при низких температурах.

Свариваемость

Сталь 30ХГСА является ограничено свариваемой. Способы сварки: РДС, АДС под флюсом и газовой защитой, АрДС, ЭШС. Рекомендуется подогрев и последующая термообработка. КТС (Контактно Точечная Сварка) без ограничений

Характеристики

Удельное электросопротивление ρ, при при 20 °С — 210 нОм*м

Плотность ρ кг/см3 при температуре испытаний, °С

| Сталь | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| 30ХГСА | 7850 | 7830 | 7800 | 7760 | 7730 | 7700 | 7670 | — | — | — |

Коэффициент теплопроводности λ Вт/(м*К) при температуре испытаний, °С

| Сталь | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| 30ХГСА | 38 | 38 | 37 | 37 | 36 | 34 | 33 | 31 | 30 | — |

Удельная теплоемкость c, Дж/(кг*К), при температуре испытаний, °С

| 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | 20-900 | 20-1000 |

| 496 | 504 | 512 | 533 | 554 | 584 | 622 | 693 | — | — |

Коэффициент теплопроводности λ, Вт/(м*К), при температуре испытаний, °С

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| 46 | 46 | — | 41 | — | — | 33 | — | — | 29 |

Коэффициент линейного расширения α*106, К-1, при температуре испытаний, °С

| 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | 20-900 | 20-1000 |

| 11,7 | 12,3 | 12,9 | 13,4 | 13,7 | 14,0 | 14,3 | 12,9 | — | — |

Модуль нормальной упругости Е, ГПа, при температуре испытаний, °С

| Сталь | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| 30ХГСА | 215 | 211 | 203 | 196 | 184 | 173 | 164 | 143 | 125 | — |

Модуль упругости при сдвиге на кручением G, ГПа, при температуре испытаний °С

| Сталь | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| 30ХГСА | 84 | 82 | 79 | 75 | 71 | 66 | 62 | 54 | 47 | — |

Температура критических точек

| Ас1 | Ас3 | Ar3 | Ar1 | Mн |

| 760 | 830 | 705 | 670 | 352 |

Химический состав, % (ГОСТ 4345-2016)

| Сталь | C | Si | Mn | Cr | Ni | Mo | Al | Ti | V | B |

| 30ХГСА | 0,28-0,34 | 0,90-1,20 | 0,80-1,10 | 0,80-1,10 | — | — | — | — | — | — |

По ГОСТ 4345-2016 массовая доля азота (N) не должна превышать: в мартеновской стали — 0,005 %; в кислородно-конвертерной стали: — без внепечной обработки: 0,006 % — для тонколистовой металлопродукции и ленты; 0,008 % — для остальных видов металлопродукции; — с внепечной обработкой: 0,010 % — для тонколистовой металлопродукции и ленты; 0,012 % — для остальных видов металлопродукции; в стали, выплавленной в электропечах, — 0,012 %. Массовая доля азота в стали не нормируется и не контролируется в случаях: — если в стали массовая доля общего алюминия составляет не менее 0,020 % или кислоторастворимого алюминия — не менее 0,015 %, или -вводятся, по отдельности или в любом сочетании, азотосвязывающие элементы (титан — не более 0,040 %, ванадий — не более 0,05 %, ниобий — не более 0,05 %), при этом суммарная массовая доля алюминия, титана, ванадия и ниобия должна быть от 0,02 % до 0,15 %. Массовая доля перечисленных элементов должна быть указана в документе о качестве.

Допускается массовая доля остаточных элементов, не более: вольфрама — 0,20 %, молибдена — 0,11 %, ванадия — 0,05 % и остаточного или преднамеренно введенного титана (за исключением стали марок, перечисленных в примечании 1 настоящей таблицы) — не более 0,03 %.

По ГОСТ 4345-2016 массовая доля фосфора, серы и остаточных элементов (меди, никеля и хрома) по анализу ковшовой пробы и в готовой металлопродукции должна соответствовать требованиям таблицы 2.

Механические свойства

| Источник | Состояние поставки | Сечение, мм | КП | σ0,2 МПа | σв МПа | δ5, % | ψ, % | KCU, Дж/см2 | Твердость HB, не более |

| не менее | |||||||||

| ГОСТ 4543-71 | Пруток. Закалка с 880 °С в масле; отпуск при 540 °С, охл. в воде или масле | 25 | — | 830 | 1080 | 10 | 45 | 49 | — |

| ГОСТ 8479-70 | Поковка. Закалка + отпуск | До 100 | 490 | 490 | 655 | 16 | 45 | 59 | 212-248 |

| 100-300 | 490 | 490 | 655 | 13 | 40 | 54 | 212-248 | ||

| До 100 | 540 | 540 | 685 | 15 | 45 | 59 | 223-262 | ||

| До 100 | 590 | 590 | 735 | 14 | 45 | 59 | 235-277 | ||

| 100-300 | 590 | 590 | 735 | 13 | 40 | 49 | 235-277 | ||

| До 100 | 640 | 640 | 785 | 13 | 42 | 59 | 248-293 | ||

| До 100 | 675 | 675 | 835 | 13 | 42 | 59 | 262-311 | ||

| Пруток. Закалка с 860-880 °С в масле; отпуск при 200-250 °С, охл. на воздухе | 30 | — | 1270 | 1470 | 7 | 40 | — | HRCэ 43-51 | |

| Пруток. Закалка с 860-880 °С в масле; отпуск при 540-560 °С, охл. в воде или масле | 60 | — | 690 | 880 | 9 | 45 | 59 | 225 |

Механические свойства в зависимости от сечения

| Сечение, мм | σ0,2 МПа | σв МПа | δ5, % | ψ% | KCU, Дж/см2 |

| 30 | 880 | 1000 | 12 | 50 | 69 |

| 60 | 760 | 880 | 12 | 50 | 69 |

| 80 | 740 | 860 | 14 | 50 | 78 |

| 120 | 670 | 820 | 14 | 50 | 78 |

| 160 | 590 | 740 | 14 | 60 | 78 |

| 200 | 530 | 720 | 14 | 45 | 59 |

| 240 | 490 | 710 | 14 | 46 | 59 |

Примечание. Закалка с 880 °С в масле; отпуск при 600 °С, охл. в воде.

Механические свойства в зависимости от температуры отпуска

| tотп., °С | σ0,2 МПа | σв МПа | δ5, % | ψ% | KCU, Дж/см2 | Твердость HB, не более |

| 200 | 1570 | 1700 | 11 | 44 | 88 | 487 |

| 300 | 1520 | 1630 | 11 | 54 | 69 | 470 |

| 400 | 1320 | 1420 | 12 | 56 | 49 | 412 |

| 500 | 1140 | 1220 | 15 | 56 | 78 | 362 |

| 600 | 940 | 1040 | 19 | 62 | 137 | 300 |

Механические свойства при повышенных температурах

| tисп., °С | σ0,2 МПа | σв МПа | δ5, % | ψ% | KCU, Дж/см2 |

| Пруток. Закалка с 880 °С в масле; отпуск при 560 °С | |||||

| 300 | 820 | 980 | 11 | 50 | 127 |

| 400 | 780 | 900 | 16 | 69 | 98 |

| 500 | 640 | 690 | 21 | 84 | 78 |

| 550 | 490 | 540 | 27 | 84 | 64 |

| Образец диаметром 5 мм, длиной 25 мм, прокатанный. Скорость деформирования 2 мм/мин; скорость деформации 0,0013 1/с | |||||

| 700 | — | 175 | 59 | 51 | — |

| 800 | — | 85 | 62 | 75 | — |

| 900 | — | 53 | 84 | 90 | — |

| 1000 | — | 37 | 71 | 90 | — |

| 1100 | — | 21 | 59 | 90 | — |

| 1200 | — | 10 | 85 | 90 | — |

Предел выносливости

| Прочностные характеристики | σ-1, МПа | τ-1, МПа | n |

| σв = 1670 МПа | 490 | 1666 | 107 |

| σв = 880 МПа | 372 | 882 | 107 |

| σв = 1080 МПа | 470 | — | 106 |

| Закалка с 870 °С; отпуск при 200 °С | 696 | — | — |

| Закалка с 870 °С; отпуск при 400 °С | 637 | — | — |

Ударная вязкость КСМ

| Термообработка | KCU, Дж/см2, при температуре, °С | ||||

| +20 | -20 | -40 | -60 | -80 | |

| Закалка с 880 °С в масле; отпуск при 580-600 °С, σв = 1000 МПа | 69 | 55 | 41 | 35 | 23 |

Технологические свойства

Температура ковки, °С: начала 1240, конца 800. Сечения до 50 мм охлаждаются на воздухе, сечения 51—100 мм — в ящиках.

Обрабатываемость резанием — Kv тв.спл = 0,75 и Kv б.ст = 0,85 в горячекатаном состоянии при НВ 207-217 иов =710 МПа. Флокеночувствительность — чувствительна.

Склонность к отпускной хрупкости — склонна.

Критический диаметр d после закалки в различных средах

| Количество мартенсита, % | Критическая твердость HRC3 | d, мм, после закалки | |

| в воде | в масле | ||

| 50 | 38-43 | 60-91 | 34-60 |

| 90 | 43-48 | 40-68 | 18-40 |

Узнать еще

Сталь 35 конструкционная углеродистая качественная…

Сталь 95Х18 конструкционная подшипниковая…

Сталь 18Х2Н4МА (18Х2Н4ВА) конструкционная легирова…

Рессорно-пружинная сталь 75

Механические свойства

| Термообработка, состояние поставки | Сечение, мм | s0,2, МПа | sB, МПа | d5, % | y, % | KCU, Дж/м2 | HB | HRCэ |

| Пруток. Закалка 880 °С, масло Отпуск 540 °С, вода или масло. | ||||||||

| 25 | 830 | 1080 | 10 | 45 | 49 | |||

| Поковки. Закалка. Отпуск. | ||||||||

| КП 490 | <100 | 490 | 655 | 16 | 45 | 59 | 212-248 | |

| КП 490 | 100-300 | 490 | 655 | 13 | 40 | 54 | 212-248 | |

| КП 540 | <100 | 540 | 685 | 15 | 45 | 59 | 223-262 | |

| КП 590 | <100 | 590 | 735 | 14 | 45 | 59 | 235-277 | |

| КП 590 | 100-300 | 590 | 735 | 13 | 40 | 49 | 235-277 | |

| КП 640 | <100 | 640 | 785 | 13 | 42 | 59 | 248-293 | |

| КП 675 | <100 | 675 | 835 | 13 | 42 | 59 | 262-311 | |

| Закалка 860-880 °С, масло. Отпуск 200-250 °С, воздух. | ||||||||

| 30 | 1270 | 1470 | 7 | 40 | 43-51 | |||

| Закалка 860-880 °С, масло. Отпуск 540-560 °С, вода или масло. | ||||||||

| 60 | 690 | 880 | 9 | 45 | 59 | 225 | ||

Сталь 30ХГСА. Физические свойства

| Температура испытания, °С | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| Модуль нормальной упругости, Е, ГПа | 215 | 211 | 203 | 196 | 184 | 173 | 164 | 143 | 125 | — |

| Плотность, pn, кг/см3 | 7850 | — | — | — | — | — | — | — | — | — |

| Коэффициент теплопроводности Вт/(м ·°С) | 38 | 38 | 37 | 37 | 36 | 34 | 33 | 31 | 30 | |

| Уд. электросопротивление (p, НОм · м) | 210 | — | — | — | — | — | — | — | — | — |

| Температура испытания, °С | 20- 00 | 20-20 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | 20-900 | 20-1000 |

| Коэффициент линейного расширения (a, 10-6 1/°С) | 11.7 | 12.3 | 12.9 | 13.4 | 13.7 | 14.0 | 14.3 | 12.9 | — | — |

| Удельная теплоемкость (С, Дж/(кг · °С)) | 496 | 504 | 512 | 533 | 554 | 584 | 622 | 693 | — | — |