МЕТОДЫ КОНТРОЛЯ

4.1. Испытания сверл должны проводиться на сверлильных станках с механической подачей, нормы точности которых соответствуют требованиям ГОСТ 7353-90.

Обрабатываются заготовки хвойных пород древесины по ГОСТ 9685-61 влажностью не более 12% при режимах резания, указанных в табл.2.

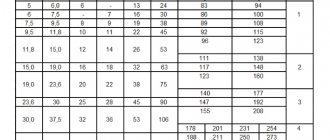

Таблица 2

| Диаметр сверла, мм | Подача, мм/об | Частота вращения шпинделя, мин |

| 10,0 | 0,2 | 10000 |

| 25,0 | 0,8 | 4100 |

(Измененная редакция, Изм. N 2, 3).

4.2. Просверленные отверстия не должны иметь прижогов и сколов на входе.

4.3, 4.4. (Исключены, Изм. N 2).

4.5. Твердость сверл должна проверяться по ГОСТ 9013-59 при помощи твердомера типа ТР по ГОСТ 23677-79.

4.6. Контроль внешнего вида сверл осуществляется визуально при помощи лупы ЛП-1-5 по ГОСТ 25706-83.

4.5, 4.6. (Измененная редакция, Изм. N 2).

4.7. Шероховатости поверхностей сверл (п.2.3) проверяют путем сравнения с образцами шероховатости по ГОСТ 9378-75* или с образцовыми инструментами, имеющими предельные значения шероховатости поверхностей. _______________ * Действует ГОСТ 9378-93. — Примечание.

4.8. Погрешности измерений размерных и геометрических параметров сверл не должны быть более:

значений, указанных в ГОСТ 8.051-81 — для линейных размеров;

35% допуска на проверяемый угол — для угловых размеров;

25% допуска на проверяемый параметр отклонения формы и расположения поверхностей.

4.6-4.8. (Введены дополнительно. Изм. N 1).

4.9. Приемочные значения среднего и установленного периодов стойкости не должны быть менее указанных в табл.3.

Таблица 3

| Диаметр сверла, мм | Обрабатываемый материал | Приемочное значение периодов стойкости, мин | |

| среднего | установленного | ||

| 10 | Древесина хвойных пород по ГОСТ 9685-61 | 47 | 24 |

| 25 | 29 | 15 | |

(Введен дополнительно, Изм. N 2).

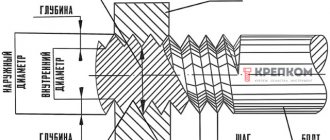

Разновидности сверл по типам хвостовиков

Хвостовик, так называемый, «привод» сверла – обязательный крепежный элемент сверла, который зажимается в патроне перфоратора, дрели или шпиндельной бабке станка. Все виды сверл производят с хвостовиками следующих форм:

- коническими (конусовидными);

- цилиндрическими (цилиндровыми);

- гранеными;

- типа SDS.

Конический (конус Морзе)

Такой хвостовик сверла по форме представляет собой конус и предназначен для сверл, используемых на станках. Конусовидная головка позволяет быструю замену инструмента в авторежиме. Разнообразие конструкций конусных хвостовиков обусловлено способами фиксации сверла для станков. Они бывают:

- с лапками – крепеж в шпиндельной бабке осуществляется путем заклинивания. Благодаря такой фиксации предотвращается проворачивание легких материалов во время сверления.

- с резьбой – крепятся посредством штока. Такая фиксация наиболее надежная. Она предотвращает выпадение инструмента.

- без резьбы и лапок – предназначены для работы с легкими материалами.

Разновидности конических хвостовиков

Существует несколько модификаций конических хвостовиков:

- Инструментальные. Параметры изделия регламентированы ГОСТом. Наиболее распространенный тип, поскольку специально разработаны для быстрой замены сверла на станочном оборудовании.

- Укороченные. Применяются для формирования отверстий малой глубины. Хвостовая часть уменьшена за счет утолщения.

- Удлиненные. Необходимы для сверления на большую глубину.

- Метрические. Соотношение длины хвостовика к рабочей зоне сверла – один к двадцати.

Основным преимуществом конусного хвостовика является простота центрирования без использования дополнительных инструментов.

Цилиндрические

Сверла с приводом подобной формы – самые востребованные у домашних мастеров, так как цилиндрический хвостовик подходит для обычной дрели. Как правило, диаметры режущей части сверла и хвостовика идентичны, но бывает, что для более надежной фиксации в патроне используют хвостовик большего диаметра. А вот если необходимо зажать толстое сверло в стандартном патроне дрели, подбирают хвостовики с меньшим диаметром. Основным минусом в работе с цилиндрическим приводом сверл является проскальзывание их при вращении.

Граненые

Такие хвостовики представляет собой стержни с тремя, четырьмя или шестью гранями.

Четырёхгранные

Применение этих хвостовиков практикуется с середины 19 века. Изначально их просто вставляли в шпиндель или крепили винтом. Со временем появились зажимающие патроны, однако большинство современных дрелей не оснащены приспособлениями, способными надежно зафиксировать сверла с четырехгранным хвостовиком. Кроме этого, не обеспечивается центровка сверла. Из плюсов конструкции можно отметить простоту изготовления и устойчивость к проворачиванию. Сверла с подобными хвостовиками нашли применение для работы коловоротом.

Шестигранные (гексагональные, hex)

Шесть граней хвостовика обеспечивают отличную устойчивость к прокручиванию сверла и передают на него большой момент. Поэтому для тонких сверл, которым требуется высокий момент, делают хвостовик данной конфигурации. С приводом такого типа встречаются различные виды сверл: перьевые, спиральные, сверла Форстнера.

Трёхгранные

Удобство использования этих хвостовиков заключается в возможности зажима в стандартных трехкулачковых патронах, передаче больших вращающих моментов, а также устойчивости к проворачиванию.

Тип SDS

Данная конструкция разработана и запатентована фирмой Bosch для оперативной замены использованных буров в перфораторах. Особенностью конструкции является наличие на хвостовом стержне бура желобков, за счет чего происходит фиксация бура в патроне. Известно несколько видов SDS-хвостовиков, применяемых в разных моделях перфораторов или отбойных молотков.

Классификация сверл по назначению

Для каждого материала рекомендовано применять определенный тип сверл. Неграмотное использование режущего инструмента часто приводит к порче оборудования, фурнитуры и, естественно, исходного материала. Чтобы избежать подобных ошибок, нужно знать, какой тип сверла наиболее качественно справится с конкретной работой.

Сверла для работы с металлом

Сверление в металле проводят обычно фрезеровальным, спиральным или ступенчатым сверлом. Материалом изготовления таких сверл обычно служит быстрорежущая сталь. Об этом должна свидетельствовать соответствующая маркировка. Если она отсутствует, к изделию следует отнестись с осторожностью – на строительном рынке много некачественных подделок. В приведенной ниже таблице содержится информация, сверло какой маркировки подходит для определенного типа металла.

| Маркировка на российских изделиях | Маркировка на иностранных изделиях | Характеристики, область применения |

| М1 | HSS-R, HSS | Основные сверла по металлу со средней износостойкостью, не очень устойчивы к перегреву и ударным воздействиям, но стоят при этом недорого. Можно сверлить неглубокие отверстия. |

| Р6М5, М2 | HSS-G | Имеют обширный спектр применения. Высокие показатели износостойкости, прочности, стойкости к ударным воздействиям. Подходят для формирования отверстий любой глубины в листах углеродистой и легированной стали, в сплавах чугуна и цветных металлов. |

| Р6М5К5, М35 | HSS Co, HSS-E | Рекомендованы для обработки нержавеющих сталей. |

| – | HSS-G TiAlN, HSS-G TiN | Сверла по металлу максимальной твердости и термоустойчивости. Стоимость инструмента высока, но можно сверлить особо прочные металлы, титановые сплавы. Заточка сверл данного типа не допускается. |

Помимо маркировки о назначении инструмента может свидетельствовать угол заточки. Чем он острее, тем мягче должен быть сплав. Для таких случаев оптимален угол в 80-90º, для сверления чугунных и стальных сплавов – 100-120º, для более твердых металлов – 130-140º.

Сверла по дереву

Для работы с древесиной применяют следующие виды сверл:

- спиральные;

- перовые;

- спираль Левиса;

- Форстнера;

- фрезеровальные и др.

Спиральное сверло по дереву визуально мало чем отличается от сверла по металлу, но ему необходима особая заточка с центрирующим шипом. Поэтому для выполнения отверстий повышенной точности и с гладкой чистой поверхностью, нужно использовать сверло по дереву с соответствующей рабочей поверхностью, изготовленное из углеродистой или инструментальной стали.

Сверла по бетону/кирпичу

Для работы с кирпичом, бетоном, камнем и подобными материалами требуется специальное сверло по бетону с напайкой из сплава повышенной твердости, например, победита, на наконечнике рабочей поверхности. Сама операция по сверлению бетона несколько иная: сверло или бур вместе с вращательными движениями должны совершать ударно-поступательные. В этом случае камень будет не резаться, а дробиться. Дрелью, даже ударной, сделать отверстие в бетоне глубиной более чем 6 мм будет тяжело. Поэтому для работ по бетону, кирпичу или камню необходим перфоратор и сверла повышенной прочности.

Для выполнения отверстий большого диаметра в бетоне, кирпиче или камне поможет корончатое сверло с алмазным напылением или зубьями из твердых сплавов.

Сверло по кафелю/стеклу

Работа с кафелем/стеклом требует особой осторожности и, соответственно, специального инструмента. Для этих целей используют трубчатые алмазные сверла (коронку), а также перовые (копьевидные) с напайкой их карбида вольфрама или победита. Эффективность у инструментов данных конфигураций одинакова, однако для сверления больших отверстий в кафеле лучше использовать коронку, а в стекле – перовое. Чтобы изготовить большие отверстия в кафеле применяют приспособление «балерина». На минимальных оборотах сверление выполняют с оборота плитки.

Универсальные сверла

Помимо сверл узкого назначения, существуют универсальные. Они могут продаваться отдельно или в наборе. Благодаря особой заточке такими сверлами можно обрабатывать практически любые материалы от древесины до стали и керамики. Чаще всего это инструмент с победитовой напайкой. На упаковке с набором сверл обычно указывается, для каких материалов они пригодны.

Виды покрытия

Дополнительная обработка внешней поверхности сверла выполняет насколько важных функций: предохраняет инструмент от коррозии, упрочняет поверхность, улучшает теплоотдачу, снижает трение. Рассмотрим наиболее известные операции по покрытию сверл.

- Оксидирование – нанесение на сверло черной оксидной пленки, защищающей его от сильного нагрева и коррозии. Этот вид покрытия самый распространенный и недорогой.

- TiN – обработка сверла нитридом титана. Данная технология увеличивает срок эксплуатации сверла более чем в 3раза, позволяет работать с достаточно твердыми материалами, уменьшает трение. Но сверло, покрытое нитритом титана, затачивать нельзя, чтобы не снять это упрочняющий слой с рабочей поверхности.

- TiCN – покрытие карбонитридом титана. По эксплуатационным характеристикам оно близко к обработке TiN.

- TiAlN – нитрид титано-алюминиевое покрытие. Увеличивает срок работы инструмента в пять раз и более раз.

- Алмазное напыление – самое прочное на сегодняшний день покрытие. Оно дает возможность просверливать отверстия в особо твердых материалах.

Цвет сверла

По окраске сверла с некоторой долей вероятности можно определить, какой обработке подвергался инструмент и какими характеристиками он обладает. Ориентировочные соответствия цвета сверла способу покрытия приведены в таблице:

| Цвет | Изображение | Покрытие |

| Стальной | Без дополнительной обработки | |

| Черный | Оксидирование (обработка перегретым паром) | |

| Светлая позолота | После процедуры отпуска | |

| Яркая позолота | TiN, TiCN |

При покупке сверл необходимо обращать внимание на однородность покрытия инструмента и отсутствие трещин, сколов, заусенец.