Сведения о производителе радиально–сверлильного станка 2К52

Производитель радиально–сверлильного станка модели 2К52 — Гомельский завод станочных узлов ГЗСУ, основанный в 1961 году.

Разработчик радиально-сверлильного переносного станка 2К52 — Одесское специальное конструктМоскваое бюро алмазно-расточных и радиально-сверлильных станков.

В 1976-1991 годах завод входил в состав Московского станкостроительного объединения «Красный пролетарий». В настоящее время ОАО «Гомельский завод станочных узлов» производит металлорежущие станки и комплектующие к ним.

Продукция Гомельского завода станочных узлов, ГЗСУ

- 2Е52

— станок радиально-сверлильный переносной Ø 25 - 2К52, 2К52-1

— станок радиально-сверлильный переносной Ø 25 - 2К522

— станок радиально-сверлильный переносной Ø 32 - 2К550В

— станок радиально-сверлильный Ø 55 - 2Т140, 2Т125

— станок вертикально-сверлильный Ø 40 - ГС520

— станок сверлильный настольный Ø 16 - ГС526У

— станок токарно-винторезный универсальный Ø 500 - ГС545

— станок радиально-сверлильный переносной Ø 45 - ГС2112

— станок сверлильный настольный Ø 12 - ГС2116к

— станок сверлильный настольный Ø 18 - 16Б20п.061

— фартук для токарно-винторезных станков - 16Б20п.070

— коробка подач для токарно-винторезных станков - УГ9321

— головка револьверная автоматическая 6 позиционная для токарных станков с ЧПУ - УГ9326

— головка револьверная автоматическая 8 позиционная для токарных станков с ЧПУ

2К52 станок радиально-сверлильный переносной. Назначение и область применения

Станки радиально-сверлильные модели 2К52 выпускались до 1990 года, затем в кинематическую схему станка были внесены существенные изменения. В частности, изменено количество зубьев практически во всех зубчатых передачах, что привело к появлению станка с индексом 2К522.

Радиально-сверлильный переносной станок модели 2К52 предназначен для обработки отверстий в средних и крупных деталях в единичном, мелкосерийном и серийном производстве.

На сверлильном станке 2К52 можно выполнять: сверление, рассверливание, зенкерование, развертывание, нарезание резьбы и растачивание отверстий. Наиболее эффективно может быть использован при обработке отверстий, расположенных под углами в разных плоскостях крупногабаритных деталей, в инструментальных, ремонтных, экспериментальных, сборочных и производственных цехах.

Принцип работы и особенности конструкции станка

Станок 2К52 состоит из следующих основных узлов: основания, колонны, корпуса, рукава, каретки, сверлильной головки, механизма зажима колонны, системы подачи охлаждающей жидкости и электрооборудования.

На основание устанавливается колонна с корпусом и рукавом, а с торца к нему крепится бак для охлаждающей жидкости.

Колонна представляет собой стальную трубу, установленную в цоколе на двух подшипниках. В цоколе размещены часть электроаппаратуры и механизм зажима колонны.

Корпус представляет собой чугунную отливку жесткой формы и является базовой деталью для сборки коробки скоростей, механизма перемещения корпуса по колонне механизма зажима корпуса на колонне.

В нише корпуса смонтировано электрооборудование.

На лицевой стороне корпуса расположены рукоятки управления коробкой скоростей, механизмом перемещения бочки по колонне и пульт управления.

Рукав крепится к корпусу четырьмя прихватами. По направляющим рукава перемещается каретка с закрепленной на ней сверлильной головкой. Поворот рукава вокруг своей оси осуществляется рукояткой через червячную передачу.

Сверлильная головка представляет собой чугунную отливку, в которой смонтированы шпиндель, коробка подач и штурвальное устройство.

Шпиндель станка имеет широкий диапазон регулирования частоты вращения и может пространственно ориентироваться за счет разворота рукава и сверлильной головки.

Станок оснащен устройством обработки отверстий на заданную глубину и устройствами, предохраняющими от перегрузок по крутящему моменту и осевой силе. При обработке крупногабаритных деталей вне рабочей поверхности плиты станок выставляется с помощью винтовых опор. Обработку мелких деталей рекомендуется производить на коробчатом столе, установленном на плите стола.

Отличительной особенностью станка данного типоразмера является наличие поворотной колонны и монтаж каретки сверлильной головки на направляющих рукава па подшипниках качения, что значительно повышает удобство эксплуатации станка.

Станок изготовляется для эксплуатации в условиях умеренного климата, по заказу для эксплуатации в условиях тропического климата, а также для обработки деталей в дюймовой системе измерений.

Электрооборудование станка может быть выполнено для тока питающей сети с частотой 50 и 60 Гц и напряжением 220, 380, 400, 415, 440, 600 В.

По заказу станок выполняется с электромеханическим зажимом колонны, а также с системой подачи охлаждающей жидкости в зону резания.

Класс точности станка Н по ГОСТ 8—77.

Шероховатость обработанных поверхностей в зависимости от выполняемых работ R = 80-20 мкм.

Устройство и технические возможности

Обзор и технические характеристики сверлильного станка 2м112

2К52 включает в себя:

- Фундаментную плиту с Т-образными пазами, оснащённую универсальными винтовыми креплениями.

- Коробку скоростей.

- Вертикальную колонну.

- Подвижную траверсу, в которой располагается инструментальная головка.

- Узел передвижения и фиксации траверсы.

- Узел передвижения и фиксации инструментальной головки.

- Шпиндель.

- Электродвигатель.

- Бак со смазывающе-охлаждающей жидкостью, который монтируется на опорной плите.

- Гидропривод системы охлаждения.

- Систему управления.

Массивная фундаментная плита изготавливается из высококачественного чугунного литья, в приливах которого предусмотрены полости для монтажа коробки передач и привода радиально-сверлильного станка. Органы управления установлены на переднем торце станины.

Технические параметры предусматривают движение инструментальной головки в специальном рукаве, который центрирует движение инструмента и защищает его от попадания стружки. Грубые перемещения выполняются при помощи штурвала, более точные – лимбами с делениями, передающие движение на червячную передачу.

Для облегчения вращения колонны предусмотрены упорные подшипники, а сама деталь представляет собой полую толстостенную трубу, внутри которой размещается привод системы охлаждения.

Взаимное положение рукава относительно шпинделя может изменяться посредством регулируемых прихватов. Это гарантирует правильное позиционирование 2К52 относительно обрабатываемой заготовки.

Модель 2К52-1 отличается от базовой тем, что колонна станка снабжена электромеханическим механизмом фиксации, который используется при длительно выполняемых металлорежущих операциях. Привод полезен также при недостаточной жёсткости основания, на которое устанавливается 2К52. Кроме того, на данной модификации можно размещать дополнительный, вертикально расположенный стол.

Рабочее пространство зоны, где требуется развернуть или просверлить отверстие, ограничивается следующими размерами:

- При горизонтальном перемещении колонны – до 600 мм;

- При сверлении в вертикальном направлении – до 250 мм;

- Диапазон горизонтального перемещения инструментальной головки – 300-800 мм;

- Угловое перемещение рабочего инструмента — ±35°;

- Диапазон расстояний от торца инструмента при сверлении – 125-1000 мм.

Для того, чтобы сверлить наклонно расположенные несколько отверстий, используется штурвал, который фиксируется во время проведения технологической операции. Для удобства контроля за ходом производимых переходов на станке предусмотрено дежурное освещение зоны сверления лампой напряжением 24 В.

Характеристики 2К52:

- Мощность асинхронного реверсивного электродвигателя – 1,5 кВт.

- Число дискретно изменяемых скоростей вращения шпинделя – 6, от 63 до 1600 мин-1.

- Пределы подач – 0,125-0,315 мм/об.

- Подвод инструментальной головки – грубый, точный.

- Вращение рукава – 0-360°.

- Максимальный диаметр сверления – 25 мм.

- Наибольшая резьба, получаемая на станке – М16.

- Класс точности – Н по ГОСТ 8-77.

- Минимально достижимая шероховатость обрабатываемого контура – Rz.

Приобрести б/у станок рассмотренного типоразмера лучше на специализированных предприятиях, и после соответственного обслуживания – проверки работоспособности всех управляющих цепей, подшипников, состояния баз крепления. Купить 2К52 целесообразно в комплекте с быстроизнашиваемыми деталями и специализированным монтажным инструментом.

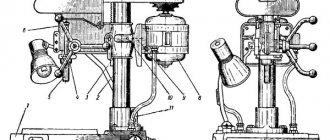

Общий вид переносного радиально-сверлильного станка 2К52-1

Общий вид и компановка радиально-сверлильного станка 2к52-1

Фото радиально-сверлильного станка 2К52

Фото радиально-сверлильного станка 2К52

3-D модель радиально-сверлильного станка 2К52 с сайта asmcg-studio.ru

3-D модель радиально-сверлильного станка 2К52 с сайта asmcg-studio.ru

3-D модель радиально-сверлильного станка 2К52 с сайта asmcg-studio.ru

3-D модель радиально-сверлильного станка 2К52 с сайта asmcg-studio.ru

3-D модель радиально-сверлильного станка 2К52 с сайта asmcg-studio.ru

2К522

Продажа радиально-сверлильных станков 2К522 со склада (СПб, Москва, Челябинск, Казань) от производителя. Прайс-листы с ценами на радиальные сверлильные станки 2К52-2 запрашивайте в отделе станочного оборудования.

| Сверлильный станок 2К-522-03. | Это интересно: Изготовление самодельного споттера из аккумулятора и втягивающего реле |

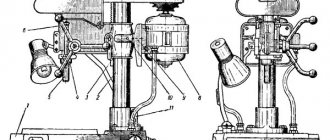

Расположение составных частей радиально-сверлильного станка 2К52-1

Расположение основых узлов радиально-сверлильного станка 2к52-1

Перечень составных частей радиально сверлильного станка 2К52-1

- Основание — 2К52-1.10.00.000

- Колонна — 2К52-1.20.00.000

- Бочка — 2К52-1.30.00.000

- Рукав — 2К52-1.40.00.000

- Сверлильная головка — 2К52-1.50.00.000

- Электрооборудование — 2К52-1.80.00.000

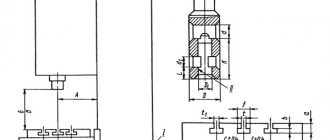

Расположение органов управления радиально-сверлильным станком 2К52-1

Расположение органов управления радиально-сверлильным станком 2к52-1

Перечень органов управления радиально сверлильного станка 2К52-1

- Переключатели скоростей шпинделя

- Толкатель конечного выключателя „Вверх»

- Квадратный хвостовик для рукоятки ручного опускания бочки

- Рукоятке включения вращения шпинделя, механического перемещения рукава по колонне и зажима-разжима бочки на колонне

- Переключатели скоростей шпинделя

- Маховик перемещения сверлильной головки по рукаву

- Рукоятка переключения механической подачи шпинделя

- Рукоятка зажим а-разжима каретки и колонны (тумблер 23 в положении „А»)

- Маховик тонкой подачи шпинделя вручную

- Кнопка фиксации лимба

- Рукоятки включения механической или ручной подачи шпинделя

- Кнопка включения упора лимба

- Вал поворота рукава

- Кнопка „Аварийный стоп»

- Кнопка „Выключение схемы»

- Тумблер включения местного освещения или переносной лампы

- Рукоятка вводного выключателя

- Рукоятка ручного зажима колонны

- Рукоятка управления системы охлаждения

- Толкатель конечного выключателя „Вниз»

- Кнопка разжима колонны (тумблер 23 в положении «В»)

- Кнопка зажима колонны (тумблер 23 в положении „В»)

- Тумблер выбора органов управления зажимом, разжимом колонны

Перечень графических символов на табличках станка 2к52-1

Кинематическая схема радиально-сверлильного станка 2К52-1

Кинематическая схема радиально-сверлильного станка 2к52-1

Кинематическая схема станка содержит четыре кинематические цепи:

- цепь вращения шпинделя

- цепь подач

- цепь вертикального перемещения рукава

- цепь зажима колонны

Цепь вращения шпинделя

Вращение шпинделя от электродвигателя М передается через коробку скоростей, приводной вал У, конические зубчатые колеса 39-40; 41-47 на цилиндрическую передачу 26-27. Передвижные блоки 8-7-6-5 и 43-44 коробки скоростей обеспечивают восемь ступеней частоты вращения шпинделя в диапазоне от 63 до 1600 мин».

Сверлильный станок с ЧПУ 2р135ф2: характеристика

- Максимальный диаметр деталей, подвергающихся обработке не должен превышать 35 мм.

- Максимальный размер не превышает 24 мм.

- Максимальная фрезировальная ширина не превышает 60 мм.

- В процессе обработки участвует 6 инструментов.

- Частота оборотов шпинделя 12.

- Рабочая поверхность имеет следующие размеры – 710х400 мм.

- Частота оборотов шпинделя находится в пределах от 35 до 1600 за минуту.

- Количество подач по Z оси достигает 18.

- Рабочие подачи по Z оси находятся в пределах от 10 до 500 мм за минуту.

- Стол и салазки перемещаются со скоростью до 7000 мм за минуту, а в процессе фрезерования 2200 мм за минуту.

- Частота движения суппорта достигает 4000 мм за минуту.

- По габаритам станок обладает следующими параметрами 1800 мм на 2400 мм на 2700 мм.

Описание конструкции основных узлов сверлильного станка 2к52

Основание станка

Основание выполнено в виде жесткой отливки. Для повышения устойчивости станка, а также для выставки зеркала плиты в горизонтальной плоскости служат приставные опоры.

На основании монтируется цоколь, в котором устанавливается колонна, вращающаяся на двух подшипниках. Колонна несет на себе бочку с рукавом и сверлильной головкой.

К основанию крепится бачок для охлаждающей жидкости с насосом (поставляется по требованию заказчика).

Бочка

Бочка служит корпусом для ряда сборочных единиц: коробки скоростей, механизма переключения, механизма подъема, механизма зажима и электрооборудования.

Коробка скоростей

Коробка скоростей радиально-сверлильного станка 2к52-1

Вращение от электродвигателя 1 (рис.10) через муфту 2 передается на вал I и зубчатыми колесами 5 и 6 на вал II. Далее зубчатыми колесами 3,4,5, 20 с помощью четырехвенцового блока (колеса 16, 17,18,19) и двухвенцового (колеса 12 и 13, вал III) вращение передается на зубчатое колесо 10 рукава (через зубчатое колесо II вала IV).

Механизм переключения скоростей

Механизм (рис.11) предназначен для перемещения двух-и четырехвенцового блоков коробки скоростей. Установка частот вращения шпинделя производится двумя рукоятками, расположенными на панельной стенке, посредством вилок I и 2.

Механизм подъема

Механизм подъема (см. рис.10) предназначен для механического подъема и опускания бочки с рукавом. Привод осуществляется от электродвигателя I через включенное зубчатое колесо 6 с муфтой 7 на коническую пару 14,15. Коническое зубчатое колесо 14 связано с гайкой 9, которая вращаясь по неподвижному винту 8, осуществляет вертикальное перемещение бочки вверх-вниз.

Дня ручного опускания бочки предусмотрено подпружиненное коническое колесо, хвостовик которого выведен на переднюю стенку бочки. Коническим колесом пользуются в случае горизонтального расположения шпинделя для облегчения выставки на заданную координату и производят механический подъем бочки выше заданной координаты с последующим опусканием вручную.

В механизме подъема на случай износа гайки 9 предусмотрена предохранительная гайка.

Механизм зажима

Механизм предназначен для зажима бочки на колонне. Зажим — разжим бочки производится рукояткой, расположенной на передней панели бочки. Рукоятка воздействует на кольцевую рейку 4 (рис.12), которая поворачивает вал-шестерню 3, имеющую эксцентриситет, под действием которого и происходит затягивание клеммы бочки.

Рукав

Рукав (рис.13) крепится к корпусу бочки и центрируется на ней деталью, представляющей собой одновременно червячное колесо поворота рукава.

Рукав поворачивается вручную рукояткой.

На валу 4 монтируется предохранительное устройство от перегрузок по крутящему моменту, настроенное на заводе-изготовителе на крутящий момент 90 Н·м.

При перегрузке устройство срабатывает, на что указывает:

- щелчок;

- прекращение вращения шпинделя под нагрузкой (без приложения нагрузки шпиндель вращается);

- лицевание толкателя 7 с полумуфтой 3 (при снятом кожухе).

Приведение станка в рабочее состояние после срабатывания предохранительного устройства производится двумя способами:

- резким вращением шпинделя вручную в сторону, противоположную вращению шпинделя в момент срабатывания. Щелчок и лицевание толкателя 7 с полумуфтой 3 указывает на включение предохранительного устройства;

- многократным (5-6 раз) реверсированием вращения шпинделя станка при n = 1600 об/мин.

ВНИМАНИЕ! Подрегулировка механизма предохранительного устройства с целью увеличения усилия срабатывания недопустима, так как приводит к поломке станка.

Если срабатывание предохранительного устройства повторится, необходимо остановить шпиндель и устранить причины превышения крутящего момента.

Каретка

Каретка (рис.14) предназначена для крепления и перемещения сверлильной головки по рукаву. Крепление головки на каретке осуществляется тремя болтами, вставленными в кольцевой Т-образный паз. Сверлильная головка поворачивается вручную при отжатых болтах.

Каретка перемещается по рукаву на двух подшипниках I и 2. Зажим каретки на рукаве осуществляется эксцентриком 3, который воздействует на тягу 6 и прижим 7.

При зажиме каретки на рукаве рукоятка 5 включает микропереключатель 4, который замыкает цепь электромеханического зажима колонны.

Сверлильная головка

Сверлильная головка состоит из привода шпинделя, коробки подач, механизма подачи, штурвального устройства и механизма переключения подач.

Привод шпинделя

Привод (рис.15) представляет собой механизм, передающий вращение с приводного вала на шпиндель и коробку подач через конические колеса 6, 11 и цилиндрические 3 и 4.

Механизм состоит из двух валов: горизонтального 12 и вертикального 5. Горизонтальный полый вал установлен на двух опорах и с левого торца снабжен зубьями, обеспечивающими зацепление с коническим зубчатым колесом, установленным в каретке. Перемещение сверлильной головки производится при вращении маховика посредством зубчатых колес 8,9,10, вала-шестерни 7, колеса I и рейки 2.

Шпиндель станка

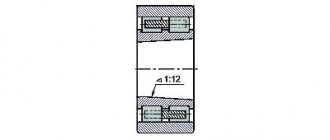

Шпиндель радиально-сверлильного станка 2к52-1

Шпиндель (рис.16) предназначен для передачи вращения инструменту, установленному в его конусе. Шпиндель монтируется на двух радиальных подшипниках 4 высокого класса точности. Осевая нагрузка на шпиндель воспринимается соответственно направлению одним из двух упорных подшипников 3.

Механизм подачи

Коробка подач обеспечивает три механические подачи — 0,215 мм; 0,2 мм и 0,315 мм.

Механизм подачи состоит из червяка 6 (рис.17), получающего либо механическое вращение от вала 3, либо ручное от маховика 7 тонкой ручной подачи. Червяк входит в зацепление с червячным колесом вала штурвального устройства.

При необходимости тонкой ручной подачи рукоятку подач устанавливают ниже подачи 0,2 мм/об, что соответствует нейтральному положению (символ «Тонкий ручной подвод инструмента».

На станке имеется предохранительное устройство от перегрузок по осевой силе. При перегрузках подпружиненная полумуфта 2 проскальзывает по кулачкам неподвижной полумуфты I.

Осевой люфт регулируется гайкой I. Штырь 6 является жестким упором, ограничивающим ход шпинделя в его крайних положениях.

Зубчатая рейка гильзы 2 шпинделя находится в постоянном зацеплении с реечным зубчатым колесом вала штурвального устройства.

Шпиндель снабжен безударным выбивным устройством для удаления инструмента из конического отверстия. Инструмент удаляется под действием кулачка 5 на его хвостовик в крайнем верхнем положении шпинделя при выдвинутом в крайнее левое положение штыре 6.

Механизм предохранительного устройства в цепи подач настроен на срабатывание при превышении максимально допустимого усилия подачи (5000 Н·с).

Если при работе под нагрузкой подача многократно выключается вследствие срабатывания предохранительного устройства цепи подач, необходимо остановить шпиндель и устранить причины превышения осевого усилия.

Штурвальное устройство

Устройство (рис.18) представляет собой вал-шестерню 7, вращающийся при включенной зубчатой муфте 8, несущей на себе червячное колесо 6 и реечное зубчатое колесо, входящее в зацепление с рейкой, нарезанной на гильзе шпинделя. Кроме того, на этом же валу находится спиральная пружина 5, уравновешивающая шпиндель.

Ручная подача шпинделя осуществляется вращением рукояток 9 при отключенной зубчатой муфте 8.

Для включения механической подачи рукоятки 9 подаются на себя. Этим вводится в зацепление зубчатая муфта, передающая крутящий момент с червячного колеса на реечное зубчатое колесо, сообщающее в свою очередь через рейку осевое перемещение гильзе со шпинделем.

Для отключения подачи необходимо рукоятки 9 подать от себя. Отключение подачи возможно также с помощью жесткого упора 4.

При работе с жестким упором лимбом 2 устанавливается глубина сверления и кнопка I вводится в зацепление с лимбом. При достижении заданной глубины лимб штырем 3 находит на упор 4 и подача отключается предохранительным устройством.

ВНИМАНИЕ! При замене ПРУЖИНЫ уравновешивания шпинделя, а также в процессе сборки штурвального устройства необходимо произвести предварительный натяг пружины. Для этого надо повернуть рукоятки на два полных оборота относительно корпуса, в котором устанавливается пружина. Шпиндель при этом должен находиться в крайнем верхнем положении.

Вы здесь

Радиально сверлильный станок модели 2К52,2К52-1 предназначенный для выполнения сверлильных работ в средних и крупных изделиях. Также на нем можно выполнять и другие работы:

- Зенкерование;

- Рассверливание;

- Развертывание;

- Нарезание резьбы

Применяется в условиях мелкосерийного и серийного производствах.

Органы управления радиально сверлильного станка 2К52,2К52-1

- Переключение скоростей шпиндельной бабки;

- Толкатель конечного выключателя;

- Ручное опускание бочки;

- Ручка включения вращения шпиндельной бабки,перемещения рукава и зажима-разжима бочки;

- Переключение скоростей шпиндельной бабки;

- Перемещения сверлильной головки;

- Ручка переключения механической подачи шпинделя;

- Ручка зажим каретки и колонны;

- Тонкая подача шпинделя вручную;

- Фиксация лимба;

- Ручка включения механической или ручной подачи шпиндельной бабки;

- Включение упора лимба;

- Вал поворота рукава;

- «Аварийный стоп»;

- „Выключение схемы»;

- Включения местного освещения;

- Ручка вводного выключателя;

- Ручка ручного зажима колонны;

- Ручка управления СОЖ;

- Толкатель конечного выключателя;

- Разжим колонны;

- Кнопка зажима колонны;

- Выбора органов управления зажимом и разжимом колонны

Устройство радиально сверлильного станка 2К52,2К52-1

- Основание;

- Колонна;

- Бочка;

- Рукав;

- Сверлильная головка;

- Электрооборудование

Кинематическая схема радиально-сверлильного станка 2K52

Основание радиально сверлильного станка 2К52,2К52-1

Основание представляет собой жесткую отливку, на котором монтируется цоколь, в который устанавливается колонна. На колонне расположена бочка с рукавом и сверлильной головкой.

На основании расположены приставные опоры служащие для повышения устойчивости и выставления зеркала плиты в горизонтальной плоскости.

Бочка радиально сверлильного станка 2К52,2К52-1

Бочка является корпусом для таких сборочных единиц: коробка скоростей, механизм переключения, механизм зажима, механизм подъема и электрооборудования.

Вращение коробки скоростей осуществляется от электродвигателя 1 через муфту 2 и зубчатые колеса 5 и 6. Далее шестерни 3, 4,5,20 с помощью подвижного блока (колеса 16, 17,18,19) и блока (колеса) 12 и 14 крутящий момент передается на шестерню 2 рукава.

Механизм переключения скоростей сверлильного станка предназначен для перемещения двух подвижных блоков при помощи двух рукояток, расположенных на панели, посредством вилок 1 и 2.

Механизм подъема сверлильного станка предназначен для опускания и подъема бочки с рукавом. Перемещение осуществляется от электродвигателя 1 через шестерню 6 с муфтой 7 на коническую передачу 14,15. Коническая шестерня 14 связано с гайкой 6, которая перемещаясь по винту 8, осуществляет перемещение бочки.

Сверлильная головка радиально сверлильного станка 2К52,2К52-1

Сверлильная головка включает в себя следующие сборочные единицы: привод шпинделя, коробка подач, механизм подачи, штурвальное устройство и механизм переключения подачи

Привод шпинделя станка через коническую передачу 6, 11 и цилиндрическую 3 и 4 передает крутящий момент с приводного вала на шпиндель станка.

Перемещение сверлильной головки осуществляется при помощи маховика через зубчатые колеса 8, 9 и 10, а также вал-шестерни 7 и рейки 2.

Шпиндель станка устанавливается на двух радиальных подшипниках и передает крутящий момент режущему инструменту, установленный в корпусе.

Порядок работы на станке 2К52-I

Настройка, наладка и режим работы

После установки станка обратите внимание на его устойчивость и при необходимости закрепите основание (при работе на тяжелых режимах).

Зажим рукава на бочке и сверлильной головки на каретке осуществляется вручную, поэтому перед каждым изменением положения рукава и головки следует производить их отжим, а после поворота обязательно полный зажим.

В связи с конструктивными особенностями станка 2К52-I (переносного типа), устанавливаемого обычно без жесткого крепления, режимы резания на нем назначаются более низкими по сравнению со станками стационарного типа.

Выбор режимов резания производится в зависимости от обрабатываемого материала и диаметра режущего инструмента. Рукоятка коробки подач устанавливается в положение, соответствующее выбранной механической подаче. Требуемую частоту вращения выбирайте двумя рукоятками, находящимися на лицевой стороне бочки, в соответствии с табличкой.

ВНИМАНИЕ! Переключать частоту вращения и подач можно только при остановленном шпинделе.

При сверлении обращайте внимание на правильную заточку сверла, так как обработка инструментом с неправильной заточкой значительно повышает усилие подачи и сокращает долговечность подшипников шпинделя.

Установка и отсчет требуемой глубины обработки производится по лимбу штурвального устройства с помощью рукояток.

Регулирование

В процессе эксплуатации станка возникает необходимость в регулировании отдельных его составных частей для восстановления их нормальной работы. Конструкция станка предусматривает возможность регулирования отдельных элементов, детали которых изнашиваются в процессе эксплуатации.

Регулировка зажима бочки на колонне производится поворотом гайки 1(см.рис.12) на угол, соответствующий износу резьбы, и затем блокировкой гайки 2.

Зажим считается достаточным, если бочка не поворачивается на колонне под действием усилия 1000 Н на конце рукава.

Зажим каретки на направляющих рукава можно отрегулировать поворотом эксцентрикового вала, воздействующего на втулку 3 (см.рис. 14), тягу в и прижим 7. Зажим каретки считается достаточный, если ее нельзя сдвинуть с места под действием усилия 2500 Н.

При необходимости отрегулировать зазор между призматическими направляющими рукава и каретки освободите зажимы эксцентриковых осей I и II и поворотом этих осей установите необходимый зазор (до 0,05 мм). При этом не должна нарушаться легкость перемещения каретки с головкой по рукаву. После окончания регулировки затяните зажимы эксцентриковых осей винтами.

Для облегчения усилия перемещения каретки по направляющим рукава на ней установлены подшипники, с помощью которых каретка находится во взвешенном состоянии по отношению к направляющим рукава. Регулировка осуществляется поворотом торсионного эксцентрика до начала появления зазора между передней направляющей рукава и кареткой.

Повышенный осевой люфт шпинделя устраняется подтяжкой гайки, доступ к которой возможен после извлечения шпинделя из корпуса сверлильной головки.

Регулировка предохранительной муфты от перегрузок по осевой силе производится двумя гайками 5 (см.рис. 17),которыми затягивают пружину 4. Номинальное осевое усилие достигается настройкой на режимы, причем при режимах, указанных в разделе 10.3, муфта обеспечивает передачу осевого усилия 7500±1000 Н ( срабатывания — проскакивания кулачков полумуфты 2 относительно кулачков полумуфты I — не происходит).

Предельные допускаемые режимы работы

Материал — сталь 45, ГОСТ 1050-74 Диаметр обработки — 25 мм Инструмент — сверло 25 мм Инструмент — сверло 25-3, ГОСТ 10903-77

Частота вращения шпинделя — 160 об/мин Подача — 0,125 мм/об Скорость резания — 14,2 м/мин Крутящий момент на шпинделе — 110±10 Н·м Осевая сила резания — 7500±1000 Н

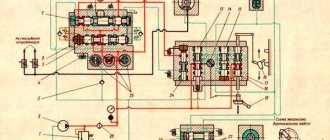

Электрооборудование и электрическая схема радиально-сверлильного станка 2К52-1

Электрическая схема радиально-сверлильного станка 2к52-1

Перечень элементов электрической схемы радиально-сверлильного станка 2к52-1

Электроаппаратура (за исключением нескольких аппаратов) смонтирована на панели управления с задней стороны бочки станка.

На станке установлен один трехфазный короткозамкнутый асинхронный электродвигатель мощностью 1,5 кВт для привода шпинделя и перемещения бочки. По особому заказу могут быть установлены электронасос Х14-22М и электромеханическая зажимная головка.

В станке могут применяться следующие значения напряжения переменного тока:

- силовая цепь (50, 60 Гц) ~ 220, 380, 400, 415, 440 В;

- цепь управления 50, 60 Гц ~ 110 и 220 В;

- цепь местного освещения 50, 60 Гц ~ 24 В;

- цепь сигнализации 50, 60 Гц ~ 5 В.

Описание работы электросхемы

Работу на станке 2К52-1 без механизированного зажима колонны и охлаждения следует начинать в следующем порядке:

- рукоятку командоаппарата установите в нейтральное положение;

- поворотом рычажка вводного автоматического выключателя F1 произведите включение; нажмите на толкатель кнопки S2 для приведения в готовность электрической цепи управления станком. При этом загорается зеленая лампа HI «Станок готов к работе». Помните, что станок не включится, если рукоятка командоаппарата будет находиться в рабочем положении);

- поворотом рукоятки командоаппарата включите электродвигатель М2 привода шпинделя и перемещения бочки. Остановка вращения шпинделя (либо перемещение бочки) происходит при возврате командоаппарата в нейтральное положение.

Включение, отключение и реверсирование электродвигателя осуществляется рукояткой командоаппарата.

Для аварийной остановки станка следует нажать на красный толкатель кнопки s1 или отключить вводной выключатель F1. При этом гаснет лампа H1.

При установке на станок электронасоса его включение производится поворотом рычажка автоматического выключателя F2 в положение «I». При установке механизированной зажимной головки зажим и отжим колонны может осуществляться при нажатии на толкатели кнопок S7 и S10, расположенные на пульте управления, либо при перемещении рукоятки на каретке станка.

Для выбора органов управления зажимом и отжимом служит тумблер S9. Продолжительность зажима и отжима определяется временем, на которое настраиваются реле времени К6 и К7. Реле настраиваются так, чтобы времени на разжим было несколько больше, чем времени на зажим. Время зажима колонны составляет примерно 2-3 с.

Внимание! Нельзя ПРОИЗВОДИТЬ перестройку выдержки времени, если реле находится в рабочем состоянии.

На станке установлен светильник местного освещения НКС01х100/П20-0,5. Дополнительно предусмотрен штепсельный разъем Х2 для подключения переносного светильника.

Электросхемы соединений станков приведены на рис.20-26.

Система защиты электрооборудования и меры безопасности

Защита электродвигателей и трансформатора от токов короткого замыкания производится автоматическими выключателями, защита цепей управления и освещения — предохранителями. Защита электродвигателей от длительных перегрузок осуществляется тепловыми реле.

Станок заземляется подключением к специальному винту заземления защитного провода, надежно присоединенного к цеховому контуру заземления.

Необходимо помнить, что при отключенном вводном автоматическом выключателе его зажимы и вводной клеммный набор Х6 находится под напряжением питающей сети.

Технические характеристики радиально сверлильного станка 2К52-1

| Наименование параметра | 2К52-1 | |

| Основные параметры станка | ||

| Класс точности станка | Н | Н |

| Наибольший условный диаметр сверления в стали 45, мм | 25 | |

| Диапазон нарезаемой резьбы в стали 45, мм | М16 | |

| Расстояние от оси шпинделя до направляющей колонны (вылет шпинделя), мм | 300…800 | |

| Наибольшее горизонтальное перемещение сверлильной головки по рукаву, мм | 410…900 | |

| Наименьшее и наибольшее расстояние от торца шпинделя до плиты, мм | 125…1000 | |

| Наибольшее вертикальное перемещение рукава по колонне (установочное), мм | 625 | |

| Наибольшее осевое перемещение пиноли шпинделя (ход шпинделя), мм | 250 | |

| Угол поворота рукава вокруг колонны, град | 360 | |

| Рамер поверхности плиты (ширина длина), мм | 800 х 630 | |

| Шпиндель | ||

| Обозначение конца шпинделя по ГОСТ 24644-81 | ||

| Частота прямого вращения шпинделя, об/мин | 63…1600 | |

| Количество скоростей шпинделя прямого вращения | 8 | |

| Пределы рабочих подач на один оборот шпинделя, мм/об | 0,125; 0,2; 0,315 | |

| Число ступеней рабочих подач | 3 | |

| Наибольший допустимый крутящий момент, Н-м | 90 | |

| Наибольшее усилие подачи, кН | 5 | |

| Зажим вращения колонны | Ручной/ эл.мех | |

| Зажим рукава на колонне | Ручной | |

| Зажим сверлильной головки на рукаве | Ручной | |

| Электрооборудование. Привод | ||

| Количество электродвигателей на станке | 2/ 3 | |

| Электродвигатель привода главного движения М2, кВт | 1,5 | |

| Электродвигатель зажима колонны М3, кВт | ||

| Электродвигатель насоса охлаждающей жидкости М1, кВт | 0,125 | |

| Суммарная мощность установленных электродвигателей, кВт | ||

| Габариты и масса станка | ||

| Габариты станка (длина ширина высота), мм | 1760 915 1970 | |

| Масса станка, кг | 1250 |

- Станки радиально-сверлильные 2К52-1 и 2К52Т-1. Руководство по эксплуатации, 1987

- Барун В.А. Работа на сверлильных станках,1963

- Винников И.З., Френкель М.И. Сверловщик, 1971

- Винников И.З. Сверлильные станки и работа на них, 1988

- Лоскутов B.В Сверлильные и расточные станки, 1981

- Панов Ф.С. Работа на станках с ЧПУ, 1984

- Попов В.М., Гладилина И.И. Сверловщик, 1958

- Сысоев В.И. Справочник молодого сверловщика,1962

Список литературы

Связанные ссылки. Дополнительная информация

- Классификация и основные характеристики сверлильно-фрезерно-расточной группы станков

- Выбор подходящего станка для металлообработки

- Технология ремонта станков

- Методика проверки и испытания сверлильных станков на точность и жесткость

- Справочник сверлильных станков

- Заводы производители сверлильных станков в России

- Заводы производители металлорежущих станков

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Интересное видео Деревообрабатывающие станки КПО Производители

Отличия агрегата

К особенностям конструкции относятся:

- Легко выбирать модель с различными показателями энергии для подключения к сети: стандартная 220, промышленная 360 и нестандартная 600 вольт.

- Шпиндель вращается с широким диапазоном.

- Управление системой находится на лицевой стороне аппарата, это позволяет быстрее переключаться между различными опциями.

Технические характеристики агрегата:

- Масса равна 1 тонне 250 килограммам.

- Размеры: длина – 1 метр 76 сантиметров; ширина – 92 см; высота – 1 метр 96 сантиметров.

- Мощность основного двигателя для работы равна 1,5 квт.

- Система охлаждения работает от насоса, чья мощность равна 0,125 квт.

- У диаметра сверления есть предел, он равен 3,5 сантиметра.

- Шпиндельная головка смещается по рукаву в пределах 40–90 сантиметров.

- Вращается станок с частотой от 60 до 1,6 тыс. Оборотов в минуту.

- Скоростей для работы: 6.

- Количество ступеней рабочих подач равно 3.

- Стол для работы: 80 см в длину и 63 см в ширину.

Устройство редко ломается, поэтому ремонт является нечастым занятием. Агрегат легко подстраивается под габариты помещения, агрегат не требует особого освещения или вентиляции.

Для торможения и остановки шпиндельной головки используют механические компоненты.

Станок прост в использовании, несмотря на кажущуюся сложность. Перед началом работы следует ознакомиться с инструкцией по использованию.