В этой статье:

1. Прошивка заготовки в гильзу

2. Прокатка бесшовных труб на установках с пилигримовым (периодическим) станом

3. Прокатка бесшовных труб на установках с автоматическим станом

4. Трубопрокатный агрегат с трехвалковым агрегатным станом

5. Прокатка труб на непрерывных станах

6. Производство труб на установках с реечными станами

7. Агрегаты для прессования труб

Бесшовные трубы изготавливают горяче- и холоднокатаными, а также холоднотянутыми из различных углеродистых, легированных и высоколегированных марок стали: хромоникелевых, хромомолибденовых, марганцовистых, коррозионно-стойких и других, удовлетворяющих требованиям жаропрочности, кислотоупорности и пр. Трубы изготавливают:

- прошивкой целой (круглой) заготовки (слитка) в пустотную, толстостенную гильзу; этой операции предшествует подготовка (приемка, зачистка, раскрой по длине, центровка) и нагрев заготовок;

- прокаткой гильзы в готовую трубу или в полупродукт для дальнейшей обработки на отделочных станах;

- отделкой готовых труб.

Кроме порезки, правки, снятия фасок и отделки, наносят резьбу, осуществляют другие виды и конструкции соединений труб в зависимости от их назначения, а также проводят оцинкование, лакирование и плакирование различными защитными материалами.

Как делают трубы: особенности производства бесшовных труб

Бесшовные трубы — это разновидность металлопроката, технология производства которого предусматривает отсутствие каких-либо швов по всей длине изделий. Такие детали не содержат и других соединений. Такие сплошные заготовки изготавливаются на специальных прокатных станках. Поэтому производственный процесс получил название «прокатка».

Бесшовные трубы производят методами холодной и горячей прокатки на специальных станках

Особенности бесшовных изделий

Бесшовные трубы являются цельными изделиями и не содержат швов, а также других соединений. В первую очередь в зависимости от технологии производства бесшовные трубы подразделяются на два вида:

Также существуют цельнотянутые детали, которые относятся к особой группе бесшовного металлопроката. Такие изделия отличаются тем, что имеют толстые стенки.

Изделия, которые имеют шов, в свою очередь, выполняются с помощью двух основных методов:

- сварка (заготовка сваривается по спирали);

- фальцовка (согнутый лист закрепляется продольно специальным фальцем).

Полезная информация! Бесшовные трубы отличаются высокими прочностными характеристиками, поэтому их, как правило, используют в коммуникациях с высокими показателями давления.

Материалом для таких деталей в большинстве случаев выступает сталь. Это связано с тем, что этот материал обладает высокой прочностью. Рассмотрим и другие достоинства этих изделий:

- высокий коэффициент теплопроводности;

- низкий показатель линейного расширения;

- антикоррозийная стойкость толстостенной продукции.

Бесшовные трубы отличаются более высокой стоимостью по сравнению со сварными

К основным недостаткам таких изделий можно отнести:

- высокая стоимость;

- сложный монтаж.

Для того, чтобы проложить коммуникацию из таких труб, важен правильный расчёт основных параметров. К ним можно отнести показатели сечения труб и толщину их стенок.

Прокатка бесшовных труб на установках с автоматическим станом

Автоматические станы применяют для прокатки бесшовных труб. На них прокатывают трубы следующих размеров: на больших станах (типа 400) — трубы диаметром 127— 426 мм; на средних (типа 250) — диаметром 76—250 мм и па малых (типа 140) — диаметром 70—140 мм.

При производстве труб больших размеров гильзу прокатывают в двух прошивных клетях с промежуточным нагревом перед окончательной прокаткой в чистовой клети. Для труб малых размеров применяют промежуточный нагрев и редуцирование (рис. 200). После удаления поверхностных дефектов круглую заготовку снова нагревают до температуры 1180—1200 °С в печах (кольцевых или с наклонным подом) и выдают к приемному желобу перед прошивным станом. В валки прошивного стана заготовку подают толкателем.

Особенностью больших автоматических станов является наличие двух прошивных клетей и печи для нагрева гильз перед прокаткой их в трубы в чистовой (раскатной) клети.

В этом случае заготовку, поданную на передний стол первой прошивной клети, пневматическим вталкивателем задают в валки для прошивки ее на оправке в толстостенную гильзу. Дальнейшее уменьшение толщины стенки гильзы производят во второй прошивной клети. После этого гильзу выбрасывают на наклонную решетку и передают на передний стол чистовой клети для прокатки в трубу. В случае прокатки тонкостенных труб гильзы после второй прошивки имеют сравнительно низкую температуру. Поэтому перед прокаткой этих гильз в чистовой клети их нагревают в специальной печи. После чистовой клети трубу передают на передний стол, выбрасывают на наклонную решетку и передают к обкатной машине. При прокатке в последней уменьшают разиостенность трубы, устраняют местные утолщения, а также сглаживают внутреннюю и наружную поверхности. Обычно для обкатки труб на автоматических станах устанавливают две клети. После обкатки трубы поступают в калибровочные клети для окончательной калибровки сечения и получения заданного наружного диаметра. Далее трубы поступают на холодильник, затем их правят на правильных машинах. После правки они поступают в пролеты отделки, где их осматривают, устраняют поверхностные дефекты, обрезают концы, разрезают на мерные длины, нарезают резьбу на концах, испытывают и красят.

Средние и малые автоматические станы отличаются от больших тем, что имеют по одной прошивной клети и не имеют печей перед чистовыми клетями. На малых автоматических станах обычно производят редуцирование труб, для чего на этих станах устанавливают редукционные клети и печь для нагрева.

Для прошивки заготовки в гильзу наибольшее распространение получили валковые прошивные клети. Главная линия прошивной клети автоматического стана состоит из рабочей клети, имеющей бочкообразные валки, универсальных шпинделей, шестеренной клети редукторного типа, зубчатой муфты удлиненного типа и электродвигателя. Со стороны задачи заготовки в валки рабочая клеть оборудована вводным желобом и пневматическим вталкивателем заготовки в валки, проходящим через отверстие в шестеренной клети. С выходной стороны рабочая клеть оборудована задним столом, упорным подшипником и выбрасывателем гильзы на наклонную решетку.

На практике применяют два типа рабочих валков прошивных клетей: имеющие входной и выходной конусы одинаковой длины и имеющие входной конус короче выходного. Для последнего типа наибольший диаметр валка смещен в сторону конуса прошивки на 25—80 мм. Такие валки в последнее время получили широкое распространение. Это объясняется тем, что большая длина выходного конуса в сочетании с правильной калибровкой оправки обеспечивает получение гильз с чистой поверхностью, точными геометрическими размерами и с большей степенью расширения. Вместе с тем уменьшенная длина конуса прошивки, как показывает практика, вполне достаточна для обеспечения нормальных условий захвата заготовки и процесса прошивки.

В прошивных клетях можно получать необходимые размеры гильзы из заготовки различного диаметра, не меняя калибровки валков.

Для улучшения наружной и внутренней поверхностей трубы, устранения неровностей и рисок, а также для уничтожения овальности и уменьшения разностенности трубы обрабатывают в клети обкатной машины, конструкция которой аналогична прошивной клети. Оба валка установлены на четырехрядных роликовых подшипниках и состоят из кованых стальных осей и чугунных съемных бочек. Наклон рабочих валков обеспечивается в соответствии с расположением гнезд подшипников в подушках.

Увеличение диаметра трубы при обкатке обычно достигается расширением трубы на оправке и лишь частично раскаткой ее стенки, поэтому диаметр оправки должен быть на 1—6 мм больше внутреннего диаметра трубы после прокатки в чистовой клети (большие величины относятся к трубам малого диаметра и тонкостенным). Для улучшения качества трубы в настоящее время принимают повышенные обжатия при обкатке, что определяет требования к профилю инструмента, конструкции и приводу обкатной клети.

После обкатки трубы калибруют, в результате чего получают окончательные размеры. Калибровку труб производят в непрерывной группе, состоящей из 3—7 двухвалковых клетей с индивидуальным приводом валков каждой клети. Калибровочные клети устанавливают на общей раме с наклоном попеременно в разные стороны под углом 45° к горизонту, соседние клети образуют между собой угол 90°.

Дальнейшее уменьшение диаметра труб производят в редукционных клетях, установленных непрерывно. Грубы после прокатки в таких клетях в горячем состоянии называют редуцированными. Трубы при редуцировании прокатывают без оправки, при этом происходит уменьшение диаметра трубы на 10—60 % и соответствующее ее удлинение. Толщина стенки прокатываемой трубы в зависимости от способа прокатки может увеличиваться, уменьшаться или оставаться неизменной. По конструкции редукционные станы разделяют на несколько типов, отличающихся между собой числом валков, образующих калибр, расположением клетей, креплением в них валков и типом привода валков. Прокатка труб в редукционных станах заключается в предварительном нагреве труб до 950—1000 °С и проходе ее без оправки через стан, при этом ее диаметр уменьшается до требуемых размеров. На современных редукционных станах имеется возможность редуцирования труб диаметром до 170 мм. Минимальный диаметр трубы после редуцирования составляет 30 мм и менее. Четырехвалковые станы редуцируют трубы диаметром до 17 мм.

Редуцированные трубы отличаются от прокатанных главным образом повышенной продольной разностенностью. Поэтому их используют в основном как заготовку для стана холодного волочения.

Успехи, достигнутые в области калибровки валков редукционных станов, позволили в последнее время значительно расширить область применения этих труб.

Эксплуатационная сфера

Бесшовные трубы используются в ответственных конструкциях, которые работают под высоким давлением. Для транспортировки токсичных веществ применяются преимущественно горячекатаные бесшовные изделия.

Кроме этого, изделия, выполненные методом горячей прокатки, широко эксплуатируются в автомобилестроении, авиации и т. д. А также используются для транспортировки агрессивных химических веществ и нефти (химическая и нефтяная отрасли).

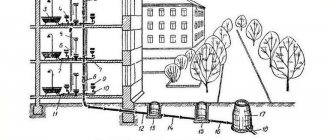

Использование таких деталей также востребовано в коммунальной сфере. Из них монтируются различные хозяйственные коммуникации, которые осуществляют транспортировку горячей воды, холодной воды, газа, а также отвод стоков (канализационная система).

В угледобывающей сфере такие изделия используются для отвода пара и других продуктов от оборудования. Кроме этого, сплошные трубы используются в оборонной промышленности, кораблестроении, металлургии. Обширность эксплуатации бесшовных изделий объясняется их высокой надёжностью. Из них выполняются довольно сложные, с конструктивной точки зрения, коммуникации, которые используются в тяжелых областях производства.

Из бесшовных труб монтируют магистрали, работающие в особых условиях

Технология изготовления бесшовных труб с помощью горячей прокатки

Как делают бесшовную трубу с помощью метода горячей прокатки? Этот процесс сопровождается большими финансовыми расходами, поэтому стоимость таких изделий также является довольно большой. Рассмотрим поэтапно производство бесшовных труб, посредством наиболее популярного метода — горячей прокатки:

- На первом этапе происходит подготовительная работа. Заготовка подготавливается к последующей обработке. Заготовка является полым элементом, который имеет определённые показатели сечения и длины. Изготовление такой заготовки происходит из особого вида стали. Перед прокаткой этого первичного элемента, его нагревают до высоких температур (1180–1200 °C).

- На втором этапе выполняется формирование гильзы. Гильзу получают с помощью специального высокомощного сверла, которое пробуривает в заготовке отверстие определённых размеров. После завершения процесса деталь уже напоминает трубу, однако, не является окончательным продуктом.

- И, наконец, на третьем этапе происходит основной процесс — прокатка. Прокатка включает в себя ряд процессов: гильзу помещают на специальные прокатные станки, в состав которых входит несколько валиков, далее расположенная между двумя валиками гильза постепенно вытягивается в одном из направлений. Элементом контроля диаметра будущей трубы выступает специальный ограничительный элемент.

Обратите внимание! Для того, чтобы готовая труба соответствовала необходимым параметрам, вышеперечисленные манипуляции проводятся несколько раз, до получения нужного изделия.

А также стоит отметить, что производство бесшовных труб — сложный процесс, который требует соблюдения всех технических норм и правил безопасности. Производство бесшовного металлопроката выполняется только на специальных предприятиях, оснащённых всем необходимым для этого оборудованием.

Горячекатаные трубы производятся по достаточно сложной технологии, требующей особого контроля

Бесшовные холоднодеформированные

Такие разновидности стального коллектора производятся подобно описанным выше. Но различие этих типов в том, что после прошивки изделие охлаждается и остальные манипуляции с ней осуществляются в холодном виде. Когда труба сформирована, ее отжигают, нагревая до рекристаллизационной температуры стали (для устранения внутреннего напряжения стали). Затем происходит окончательное охлаждение.

Бесшовные холоднодеформированные не такие толстые (в стенках), как горячедеформированные, их толщина колеблется в пределах от 0,3 до 24 миллиметров.

При работе с этими изделиями (со сварными чаще) обязательно нужно держать под рукой фаскосниматель для стальных труб – спецаппарат для зачистки поверхности (наружной и внутренней) и для выравнивания швов после сварки.

Для создания отводов от основного «русла» применяется седелка на стальную трубу. Монтаж трубопроводов очень облегчается при использовании таких деталей.

- прочность высокого уровня;

- возможность выдержки значительного давления;

- низкий коэффициент линейного расширения.

Наряду с положительными характеристиками у стали выделяют и отрицательный момент – низкую коррозийную устойчивость. Чтобы продлить срок эксплуатации стальных труб, их подвергают антикоррозионной обработке: пассивной (использование спецоболочек для наружных и внутренних частей труб) и активной (электрозащита).

Трубная металлургическая компания использует следующие марки стали.

| Марка стали | Тип труб |

| ст3, ст10-20, ст17г1с-у (углеродистые) | Производство сварных труб (для универсального назначения) широко применяет такие материалы |

| ст20-10 | Горячекатанные без швов |

| ст20 | Холоднодеформированные |

| 08Х18Н10Т, 12Х18Н12Т, 12Х18Н10Т (стойкие к коррозии) | Изделия для химической и энергетической промышленности |

| 08Х18Н10Т, 12Х18Н10Т, 08Х18Н12Т | Нержавеющие центробежнолитые (для среды с агрессивными характеристиками) |

Маркировка стальной трубы говорит специалисту о зашифрованной в буквенно-цифровых обозначениях информации о том, кто производит изделие (или товарном знаке), о размерах трубы и марке стали.

Сталь, применяемая для создания труб, по уровню содержания углерода бывает с его низким, средним и высоким содержанием. По этому показателю (и многим другим) составляются качественные характеристики труб.

Сталь с высоким содержанием углерода ведет к особой прочности труб, но при этом уменьшаются характеристики эластичности и устойчивости к холоду, поэтому такие изделия нежелательно использовать в условиях низких температур.

Легирующие элементы, входящие в состав материала для стальных труб, может значительно повлиять на увеличение прочности при условии процентного их содержания не более 2,5 процентов. Изделия из низколегированной стали дороже, но прочнее и менее подвержены коррозии. Они прослужат намного дольше, чем те, у которых высокое содержание легирующих элементов.

Популярны коллекторы из нержавеющей стали, отличающейся высокой коррозионной стойкостью.

Технология производства бесшовных труб с помощью метода холодной прокатки

Холоднокатаные изделия отличаются высокими прочностными характеристиками, а также имеют идеально гладкую поверхность, что является очень важным фактором для различных коммуникаций.

Как делают трубы с помощью холодной прокатки? Рассмотрим поэтапно этот процесс:

- В первую очередь заготовка проходит комплекс мер по очистке. К таким мерам можно отнести:

- очистка с помощью химических веществ;

- протравливание.

Помимо этого, стоит отметить, что нередко заготовка обрабатывается фосфатами или медью, что повышает её прочностные характеристики. Впоследствии такие изделия имеют хорошую резистентность к деформации.

- Затем с помощью валиков происходит формирование круглого сечения. Стоит отметить, что угол поворота валиков может меняться, что, в свою очередь, влечёт смену калибра трубы.

- При выполнении круглого калибра трубы, обладающей большим диаметром, проводится дополнительная процедура — сжатие.

Разновидности трубных изделий без швов

Бесшовные или литые изделия в первую очередь классифицируются по длине и бывают:

По ГОСТу существует чёткое подразделение бесшовных труб по размерам. Например, показатели сечения горячекатаных бесшовных изделий варьируются от 25 до 700 мм, а толщина их стенок может быть от 2,5 до 75 мм. Длина немерных деталей колеблется от 4 до 12 м. Холоднотянутые изделия имеют показатели сечения от 8 до 450 мм и толщину стенки — 20 мм. Длина холоднотянутых бесшовных деталей колеблется в пределах от 4,5 до 9 м.

Обратите внимание! Цельнотянутые трубы подразделяются на 4 основные категории, каждая из которых, в свою очередь, имеет по 4 подгруппы.

Цельнотянутые детали считаются наиболее надёжными, так как обладают самыми высокими прочностными характеристиками и выпускаются из литых заготовок. В процессе изготовления цельнотянутой трубы в монолитной заготовке выполняется отверстие, имеющее необходимые показатели сечения. Стоит также отметить, что в случае с цельнотянутыми стальными изделиями толщина их стенок составляет — 6–13 мм.

Кроме этого, все бесшовные изделия классифицируются в зависимости от марки стали. На сегодняшний день существует около 10 марок стали, из которых разрешено производить бесшовный металлопрокат.

Источник

Как рассчитать диаметр труб для отопления

При замене системы отопления в квартире внутренний диаметр должен совпвдать с диаметром входящих подачи и обратки – нельзя ни уменьшать, ни увеличивать его, иначе можно натолкнуться на неприятности с теплосетью.

Калькулятор расчета

Рассчитывать диаметр трубопроводов системы отопления приходится для частного дома. Здесь возможны два варианта: упрощенный и более реальный, но сложный.

Вариант первый: простой. Большинство частных домов в имеют не более двух этажей и 200-250 м площади. При строительстве таких домов используют покупные проекты, в которых указана необходимая мощность отопительного прибора=мощности теплопотерь через стены, окна, двери, кровлю, пол и вентиляцию. Для определенных теплопотерь уже просчитаны оптимальные соотношения внутреннего диаметра трубопровода и расходуемой мощности:

- При мощности котла 3-5 кВт – 15 мм.

- 6-9 кВт – 25 мм.

- 10-15 кВт – 32 мм.

- 16-21 кВт – 40 мм.

- 22-32 кВт – 50 мм.

Если Ваш дом больше, без работы проектировщиков не обойтись.

Вариант второй: творческий.

Необходимо просчитать все потери тепла через стены, двери, окна, кровлю, пол и с помощью таблицы определить диаметр трубопровода. Скорость потока в трубах берется из паспорта насоса отопительного прибора, разницу температур подачи и обратки принимаем 20°С. Найденный по таблице диаметр округляем до ближайшего большего типоразмера.

Ориентировочно можно принять теплопотери 0,1 кВт на 1 м² при высоте комнат 2, 5 м.

Ниже приведена таблица подбора диаметра трубы для отопления при ΔТ=20° С:

Процесс оправки

В процессе производства труб на стане для прокатки бесшовных труб на оправке стальная заготовка нагревается до высокой температуры во вращающейся печи. Цилиндрическая полость, которая также известна как маточная полость, изготавливается с помощью роторного пробойника и набора роликов, который удерживает пробойник в центре заготовки. Наружный диаметр пробойника приблизительно равен внутреннему диаметру готовой трубы. С помощью этого достигается вторичный наружный диаметр и толщина роликов.

Металлическая заготовка — печь с вращающимся подом — прошивной пресс — непрерывный трубопрокатный стан с удерживаемой оправкой — печь с шагающим балочным подом — редукционно-растяжной трубопрокатный стан — стеллаж для охлаждения — послойная резка — правильный пресс — резка торцов — труба.

Прокатка бесшовных труб на установках с пилигримовым (периодическим) станом

Исходным материалом для получения бесшовных труб служат слитки круглого сечения массой 1—3 т, а для труб ответственного назначения — катаная или кованая круглая заготовка.

На установках с пилигримовым станом прокатывают трубы круглого, квадратного и других сечений из углеродистых, низко- и среднелегированных сталей наружным диаметром от 48 до 650 с толщиной стенки от 2,25 до 50 мм и более; в большинстве случаев диаметр прокатываемых труб составляет более 140 мм со стенками толщиной не менее 7—8 мм. Длина труб, поставляемых с пилигримовых установок, обычно не превышает 22 м. Технологический процесс производства труб на современных трубопрокатных установках с пилигримовыми станами состоит из осмотра и подготовки слитков, нагрева их до 1200—1250°С в методической печи. Нагретый слиток транспортируют на прошивную валковую клеть с диаметром валков 450—1000 мм. При получении толстостенной гильзы продольная деформация (вытяжка) на этой клети составляет 1,5—2,0. Обычно один прошивной стан обслуживает два пилигримовых (рис. 198).

Процесс прокатки на пилигримовом стане следующий (рис. 199). В первый период прокатки гильза при помощи подающего аппарата подается вперед и одновременно поворачивается на 90° вокруг своей оси. Положение I показывает второй период, когда валок захватывает участок гильзы, надетый на оправку. После этого начинается третий период — раскатка захваченной заготовки, которая производится в основном рабочим конусом (положение II); окончательное же выравнивание неровностей и сглаживание поверхности трубы производятся полирующей частью калибра (положение III). Начиная с момента захвата до конуса прокатки (положение III) гильза и оправка двигаются назад. При дальнейшем вращении валков труба переходит в выпускную часть калибра (положение IV) и весь цикл начинается сначала и повторяется до тех пор, пока гильза не будет прокатана в трубу. Суммарная продольная деформация составляет 8—12.

Трубы, прокатываемые на пилигримовом стане, отличаются гладкой внутренней поверхностью, вследствие чего часто употребляются в том же виде, в каком выходят из стана. Если к трубам предъявляют более повышенные требования в отношении точности диаметра и толщины стенки, то они после обрезки на пилах нераскатанной части гильзы и переднего конца подаются в подогревательную печь. Затем труба поступает на обкатной и калибровочный станы.

В современных установках в качестве калибровочного устанавливают пятиклетьевой непрерывный стан. После прокатки в калибровочном стане трубу подвергают правке в горячем состоянии на правильных машинах с гиперболоидальными валками и она поступает на охлаждение. Затем трубы проходят отделочные операции.

Завод по производству труб со штоком Маннесманн

Маннесман это немецкий инженер, который изобрел этот процесс производства труб. Единственное различие между процессом станка со штепсельной вилкой и процессом станка с оправкой состоит в том, что в способе оправки внутренний диаметр достигается за один проход, тогда как в Маннесмане возможно многоступенчатое сокращение.

Металлическая заготовка — вращающаяся печь — центрирование заготовки — прошивка — относительное удлинение при разрыве — горячая прокатка труб на оправке — стан прокатки — повторный нагрев — калибровка труб — охлаждающий под — резка концов — правка — гидроиспытания — аустенизационная печь — быстрое охлаждение — закалочная печь — горячая колибровка — правка — торцовка — испытание без разрушения — нарезания резьбы — соединительный фитинг — тестирование оправки — гидроиспытания — готовая труба.

Прокатка труб на непрерывных станах

Способ непрерывной прокатки труб на станах специальной конструкции получил за последнее время широкое распространение (рис. 203). В настоящее время разработан ряд непрерывных трубопрокатных станов с различным составом оборудования и технологическим процессом прокатки труб. Крупнейшие предприятия нашей страны по производству стальных бесшовных труб построены целиком на базе нового отечественного оборудования, характеризующегося высокой степенью механизации и автоматизации, поточностью и непрерывностью технологического процесса.

В качестве примера рассмотрим трубопрокатный агрегат с непрерывным станом 30-102, предназначенный для производства относительно тонкостенных бесшовных труб диаметром 30—102 мм (рис. 204). Размеры заготовок и готовых труб, получаемых на этом агрегате, приведены в табл. 18.

Технологический процесс прокатки осуществляют следующим образом. Пакеты круглых катаных заготовок длиной 6—12 м подают краном на качающиеся загрузочные решетки секционных печей скоростного нагрева, где их нагревают до 1100—1250 °С. На выходе из печи заготовку разрезают делительными ножницами на мерные части, которые подают к пневматическому зацентровщику и далее к вводному желобу прошивного стана.

Далее толкателем заготовку задают в валки прошивного стана. Конструкция клети обеспечивает ее небольшую массу и повышенную жесткость, что определяет минимальную разностенность гильз при высоких скоростях прошивки (до 7,9 м/с). Далее гильзу подают в желоб перед непрерывным станом: в нее вводят оправку длиной 19,5 м, диаметр которой определяет внутренний диаметр трубы в процессе прокатки на непрерывном стане. Гильзу с оправкой задают в валки девятиклетьсвого непрерывного стана, где осуществляют прокатку. Полученные трубы после освобождения от оправок поступают по рольгангам к решетке и по одной направляют либо в 11-клетьевой калибровочный, либо в 19-клетьевой редукционный станы, работающие с некоторым натяжением раската между клетями.

Перед калибровочным станом трубы поштучно нагревают до 920—950 °С в индукционной подогревательной печи. Концы труб после станов обрезают на дисковых пилах; затем трубы подают к стыкосварочной машине, где стыкуют в секции длиной до 35 м. Стыкованные попарно секции подают ко второй стыкосварочной машине, где каждую из них приваривают к концу бесконечной редуцируемой трубы. Для безостановочной работы редукционного стана за второй стыкосварочной машиной установлены петлевое устройство и правильная машина, обеспечивающие работу стана в момент стыкования отдельных секций. Перед прокаткой на редукционном стане трубы подогревают в индукционной печи до 920—950 °С.

По выходе из редукционного стана бесконечную трубу разрезают на летучих ножницах на мерные длины и транспортируют к холодильнику. После охлаждения трубы поступают на шесть поточных линий отделки, где их подвергают правке, обработке торцов, дефектоскопии и в зависимости от назначения термической обработке.

Процесс изготовления кованой бесшовной трубы

В процессе изготовления кованой трубы нагретую заготовку помещают в ковочную матрицу, диаметр которой немного больше, чем у готовой трубы. Гидравлический пресс ковочного молота с соответствующим внутренним диаметром используется для создания цилиндрической ковки. Как только эта ковка сделана, труба подвергается механической обработке для достижения окончательного размера. Процесс изготовления кованой трубы применяется для изготовления бесшовных труб большого диаметра, которые невозможно изготовить традиционными методами. Кованые трубы обычно используются для парового коллектора.

Литая заготовка Волока

Экструзионные процессы

При изготовлении экструзионной трубы нагретую заготовку помещают внутрь матрицы. Гидравлический таран прижимает заготовку к прокалывающей оправке, материал протекает из цилиндрической полости между головкой и оправкой. Это действие производит трубы из заготовки. Иногда изготавливаемые трубы производят трубы с большой толщиной, известной как матовая впадина. Многие производимые вторичные трубы использовали эту материнскую полость для производства труб с различными размерами.

Горячее прессование Холодное /горячее прессование

Производство сварных труб

Сварные трубы изготавливаются из пластин или непрерывных катушек или полос. Чтобы изготовить сварную трубу, первая пластина или рулон катятся в круглом сечении с помощью листогибочной машины или с помощью ролика в случае продолжения процесса. После того, как круглое сечение откатано от плиты, труба может быть сварена с присадочным материалом или без него. Сварные трубы могут быть изготовлены в большом размере без каких-либо ограничений сверху. Сварные трубы с присадочным материалом могут быть использованы при изготовлении изгибов большого радиуса и отвода. Сварные трубы дешевле по сравнению с бесшовными, а также слабые из-за сварки.

Виды и характеристики

Трубы для отопления подразделяются по материалу изготовления. Типоразмеров любого вида много, они легко доступны в магазинах. Чугунные трубы уже практически не встречаются и не применяются. По профилю для отопления применяются только изделия с круглым сечением. По способу изготовления – они могут быть сварные или бесшовные. По толщине стенки – с нормальной стенкой (для стали ходовых диаметров 20-25 32 мм толщина стенки составляет 3-3,5 мм).

Из чугуна

Применение чугунных труб для отопления – очень большая редкость из-за их нетехнологичности: сложности или невозможности сварки, невозможности нарезать резьбу в нужном месте, большого веса. Практически, очень редко встречаются ребристые трубы, которые используют как радиаторы. Монтируются они при помощи фланцев. В жилье такие трубы-радиаторы не применяются.

Из меди

Медные трубы – сравнительно новый материал для систем отопления на нашем рынке. Медь очень долговечна, не зарастает, имеет очень тонкие стенки — система получается легкой и компактной. Определенную сложность имеет монтаж – при помощи сварки и латунных фитингов. Широкое распространение медных систем отопления сдерживает цена и необходимость приглашать сварщика.

Медные изделия бывают отожженные и неотожженные. Разницы для систем отопления нет, но чаще применяют неотожженные изделия – они тверже и меньше деформируются в процессе эксплуатации.

Из черной стали

Достаточно долговечны, зарастают изнутри солями, отчего уменьшается просвет труб и эффективность системы. Основной способ монтажа – с помощью сварки или на сгонах и резьбах. В домах и квартирах практически не применяются – даже частичный ремонт системы легче выполнить пластиком.

Из оцинкованной стали

Оцинкованные трубы долго не зарастают изнутри солями (пока полностью не разрушится слой цинка). Фактический срок службы старых труб для ВГП – до 50 лет и больше. Раньше их применяли повсеместно. У них достаточно сложный монтаж – на заготовках необходимо нарезать резьбу, затем покрыть цинком. Монтируются на резьбовые фитинги. Способ монтажа не подходит для использования в частном строительстве. Применять сварку нельзя – соединение начнет ржаветь с той же скоростью, что и черный металл, и весть эффект от покрытия цинком пропадает.

Из нержавеющей стали

Материал используют для труб отопления очень давно. Нержавейка не зарастает, не ржавеет. Раньше монтировали на сварке, сейчас применяют и сварку, и резьбовые фитинги. Распространение ограничено ценой и сложным монтажом – и сварка, и нарезка резьбы требуют определенных навыков от мастера.

Материал пластичен и устойчив к гидроударам – поэтому для отопления можно ГОСТ предусматривает трубы с небольшой толщиной стенки (например, 2 мм). Бывают гофрированные изделия из нержавейки, но их прочность ниже, чем обычных гладких.