Сведения о производителях токарного станка Универсал-2

Токарный многофункциональный станок Универсал-2 был разработан организацией ЭНИМС (Экпериментальный научно-исследовательский институт металлорежущих станков) в 1975 году.

Производителем настольного токарного станка Универсал-2 является завод Московский станкостроительный завод СтанкоКонструкция, основанный в 1932 году.

Токарный настольный станок Универсал-2 производил, также, Владимирский завод прецизионного оборудования г. Владимир, основанный в 1935 году. В настоящее время Владимирский станкостроительный завод ВСЗ Техника, ООО.

Описание и назначение

Настольный многофункциональный токарный станок Универсал-2 производится Московским станкостроительным (в прошлом так же было исполнение Владимирского завода прецизионного оборудования). За основу при проектировании в семидесятых годах были взяты Универсал и наиболее перспективное на тот момент оборудование, и результат превзошел ожидания. Даже сейчас оно не теряет актуальность без существенных модернизаций.

Это отличный вариант для домашней или ремонтной мастерской, а так же для вспомогательного производства. Его сильные стороны:

- Компактность. Наибольший габарит – длина – менее семидесяти сантиметров, а масса менее сорока килограммов. Это позволяет разместить Универсал-2 в самых стесненных условиях.

- Универсальность. Она определяется заданным функционалом и межцентровым расстоянием в 180 мм. На практике это оказывается совсем немало, и в него укладывается огромная номенклатура изделий.

- Возможность работать, как со сталями, так и со сплавами других металлов, а так же с деревом и пластиком.

- Простота управления. Если не требуется производить особо сложные или ответственные изделия, то достаточно общих навыков работы.

- Отличная точность. Она находится на среднем уровне для всего класса токарно-винторезной техники.

Для обработки заготовки крепятся в типовом патроне или в центрах. Для пруткового материала так же предусмотрено отверстие в шпинделе.

Допустимые токарные операции:

- Наружная проточка и внутренняя росточка. Конструкция позволяет работать, не только с цилиндрическими, но и с коническими и даже с фасонными поверхностями. Во многом сложность работ определяется квалификацией исполнителя.

- Снятие фасок и подрезание торцов.

- Сверление отверстий. Это вспомогательная функция, позволяющая сверлить отверстия, не меняя имеющуюся базу и не тратя лишнее время.

- Отрезка.

- Нарезание метрической резьбы. Для этого используется резец, который делает весь процесс производительнее и точнее.

- Для работы используется недорогой ГОСТовский инструмент, но при необходимости можно поискать и более производительные и стойкие сменные пластины.

Перечисленные операции определяют значительную часть обработки, используемой в машиностроении. Они требуют специализированного инструмента и соблюдения режимов.

ВАЖНО: Неправильная эксплуатация способна стать причиной поломки, как оборудования, так и заготовки.

Общий вид токарного станка Универсал-2

Фото токарного станка Универсал-2

Привод и гитара токарного станка Универсал-2

Привод токарного станка Универсал-2

Шлифовальное исполнение настольного станка Универсал-2

Фрезерное исполнение настольного станка Универсал-2

Исполнение для работы лобзиком настольного станка Универсал-2

Исполнение для работы дисковой пилой настольного станка Универсал-2

Фуговальное исполнение настольного станка Универсал-2

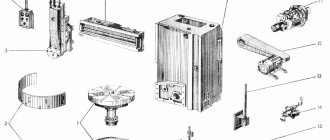

Комплект принадлежностей настольного станка Универсал-2

Расположение составных частей токарного станка Универсал-2

Расположение составных частей токарного станка Универсал-2

Расположение составных частей токарного станка Универсал-2

Расположение составных частей токарного станка Универсал-2

Особенности станка

С помощью Мастер-Универсал 2,2 можно выполнять различные строгальные и распиловочные работы. Так, например, используя станок как строгальный можно выполнять фугование по пласти или кромке, при необходимости для выполнения этой операции можно использовать прижимное устройство. Выполнять строгание можно и под заданным углом. Также с помощью Мастер-Универсал 2,2 доступна такая столярная работа, как рейсмусование.

Используя Мастер-Универсал 2,2 как распиловочный станок можно выполнять операцию как вдоль, так и поперек волокон, более того, оператор может настроить глубину необходимого пропила или же его угол. Также с помощью станка можно выполнять фрезеровочные или сверлильные операции разной сложности, но самое главное заключается в том, что переход от одной операции к другой не отнимает много времени и осуществляется всего в несколько шагов.

Устройство и основные части токарного многофункционального станка Универсал-2

Станок «Универсал-2» при переналадке и установке дополнительных приспособлений может иметь следующие основные исполнения:

- токарное исполнение

- сверлильное, фрезерное и шлифовальное

- для работы круглой пилой по дереву

- для работы лобзиком по дереву

- фуговальное

- заточное

В перечисленных исполнениях в станок входят следующие основные части и устройства:

- станина, несущая на себе все части станка

- круглые продольные направляющие, привернутые к станине

- съемная шпиндельная бабка, устанавливаемая на станке или стойке станка; служит для закрепления и привода во вращение обрабатываемой детали или режущего инструмента и при необходимости может быть повернута на 360°

- электродвигатель привода главного движения, смонтированный на гильзе 9 при помощи клеммового зажима. Электродвигатель ступенчато-шкивная ременная передача и гильза со шпинделем представляют собой единый узел, который комплектно может быть снят со станка;

- крестовый суппорт, состоящий из каретки, перемещающейся по круглым продольным направляющим, и поперечных салазок, перемещающихся по круглым направляющим в направлении, перпендикулярном продольным направляющим. Суппорт служит для закрепления режущего инструмента или обрабатываемой детали и сообщения им движения подачи. Каретка перемещается вращением продольного ходового винта либо вручную маховичком, расположенным справа, либо механически от шпинделя через гитару сменных зубчатых колес 7; поперечные салазки — вращением поперечного ходового винта маховичком, расположенным спереди

- задняя бабка, закрепляемая в требуемом положении на круглых продольных направляющих с помощью прихвата. В корпусе бабки перемещается маховичком пиноль. Бабка служит, главным образом, для поддержки обрабатываемой детали центром, устанавливаемым в пиноль, а также для закрепления инструментов, предназначенных для обработки отверстий сверлами, развертками и др.);

- гитара сменных зубчатых колес для настройки цепи привода подач суппорта на требуемые величины продольной подачи при точении или для шага при нарезании резьбы. Гитара состоит из четырех (при настройке на подачу) или трех (при настройке на шаг) сменных зубчатых колес и приклона с клеммовым зажимом для его закрепления на кронштейне с радиальным пазом для установки оси сменных зубчатых колёс

- ступенчато-шкивная ременная передача для ступенчатого регулирования скорости вращения шпинделя и для передачи мощности и крутящего момента от электродвигателя к шпинделю

- гильза с вращающимся в ней шпинделем на подшипниках качения; на правый конец шпинделя устанавливаются устройства для закрепления обрабатываемой детали или режущего инструмента, а на левый конец — заточное устройство; гильза может перемещаться вдоль своей оси в шпиндельной бабке и закрепляться двумя винтами;

- электрический переключатель для включения прямого вращения шпинделя, останова и включения обратного вращения шпинделя

- продольный ходовой винт

- стойка, закрепляемая на станине для выполнения сверлильных, фрезерных и шлифовальных работ при вертикальном, наклонном и горизонтальном расположении шпинделя

- кронштейн, с помощью которого шпиндельная бабка прикрепляется к стойке

- рукоятка для перемещения гильзы вдоль своей оси

- патрон сверлильный

- сверло, закрепляемое в сверлильном патроне или цанговом зажиме

- тиски, устанавливаемые на поперечные салазки суппорта и служащие для закрепления обрабатываемой детали. Вместо тисков можно установить также прямоугольный стол с T-oбразными пазами, на котором с помощью прихватов закрепляется деталь при обработке;

- цанговый зажим для закрепления фрез, сверл и другого инструмента, а также мелких обрабатываемых деталей при точении (для центрования, сверления и других операций предусмотрена установка цангового зажима на пиноли задней бабки);

- фреза, закрепляемая в цанговом зажиме

- стол прямоугольный, устанавливаемый на поперечные салазки суппорта, на котором с помощью прихватов закрепляется деталь при обработке

- оправка для закрепления шлифовального круга, навинчиваемая на шпиндель

- шлифовальный круг

- стол, закрепляемый при помощи кронштейна на гильзе для распиливания круглой пилой

- круглая пила по дереву

- стол для работы лобзиковой пилой

- кронштейн для крепления стола на гильзе

- лобзиковая пила

- эксцентриковое устройство, укрепленное на переднем конце шпинделя, для сообщения пиле вертикального возвратно-поступательного движения

- стол для работ по строганию плоскостей реек, брусков и досок, закрепляемый с помощью кронштейна на гильзе

- двухножевой барабан

- абразивный круг для заточки режущего инструмента, устанавливаемый с помощью оправки на заднем конце шпинделя станка. Для защиты механизмов станка от попадания абразивной пыли при заточке их закрывают салфеткой.

- блок пусковой электроаппаратуры станка

Стандартный комплект поставки

При покупке в стандартный комплект входят определенные принадлежности и инструменты. В некоторых случаях могут быть и дополнительные компоненты.

Принадлежности

В базовый набор входят следующие принадлежности для станка серии Универсал:

- трехкулачковый патрон в комплекте с фланцем и кольцом;

- несколько обратных кулачков и ключ к патрону;

- хвостовик к разновидности сверлильного патрона;

- 2 упорных центра и один вращающийся;

- оправка в сборе для выполнения расточки;

- цанга Ф6 и Ф8;

- плоскошлифовальное устройство;

- фрезерно-сверлильное приспособление;

- тиски;

- заточка;

- механизм для обработки деревянных конструкций;

- подручник;

- лобзик;

- механизм для работы с дисковой пилой;

- экран;

- полиэтиленовая масленка;

- кожух патрона.

Инструменты

Инструменты к станку в стандартной комплектации:

- один рожковый ключ;

- несколько торцевых ключей;

- 7812-0373 40ХФА Н12х1 S=4;

- 7812-0374 40ХФА Н12х1 S=5;

- 7812-0375 40ХФА Н12х1 S=6;

- ключ для квадрата;

- стамеска;

- для ключа S10х13 ручка;

- резцы нескольких видов: проходной правый, расточный, подрезной, обрезной, резьбовой наружный и внутренний;

- пила лобзиковая и дисковая;

- сверло спиральное;

- фреза концевая с цилиндрическим хвостовиком Ø6,0 ГОСТ 17025.

Это полный набор, которого вполне хватает, чтобы производить все основные работы.

Перечень органов управления токарно-винторезного станка Универсал-2

- 10 — электрический переключатель для включения прямого вращения шпинделя, останова включения обратного вращения шпинделя

- 14 — рукоятка перемещения гильзы

- 33 — рукоятка малых продольных перемещений суппорта при нарезании резьбы «в разгонку»

- 34 — рукоятка зажима пиноли

- 35 — маховик перемещения пиноли

- 36 — маховик ручного продольного перемещения суппорта

- 37 — винт закрепления задней бабки на направляющих

- 38 — маховик ручного поперечного перемещения суппорта

- 39 — винты зажима гильзы

- 41 — рукоятка включения механической продольной подачи суппорта влево, вправо, выключения ее при точении и настройки на нарезание правых и левых резьб

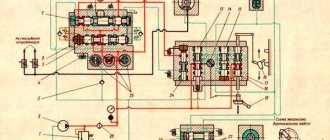

Описание кинематической схемы токарно-винторезного станка Универсал-2

Цепь привода главного движения

Частота вращения шпинделя регулируется с помощью ступенчато-шкивной ременной передачи.

От электродвигателя 4 вращение передается на шкив 43, имеющий на одном своем торце выступы 42, которые могут входить в пазы 3-ступенчатого шкива 44. Таким образом, шкив выполняет, также, функции соединительной муфты.

Для получения 6 ступеней нижнего ряда частот вращения шпинделя (140 — 950 об/мин) шкив 43 переворачивается выступами наружу и движение от шкива 43 передается клиновым ремнем 45 на 4-ступенчатый шкив 46 и далее клиновым ремнем 47 на 3-ступенчатнй шкив 44, свободно вращающийся на двух радиальных шарикоподшипниках относительно вала электродвигателя, а затем клиновым ремнем 48 на 4-ступенчатый шкив 19, жестко соединенный со шпинделем 50.

Для получения 4 ступеней верхнего ряда частот вращения шпинделя (800 — 3000 об/мин) шкив 43 выступами 42 входит в пазы шкива 44, соединяя его с валом электродвигателя и движение передается со шкива 43 и 44 ремнями на шкив 49 я шпиндель 50, при этом ремни 45 и 47 должны быть сняты.

Регулирование частоты вращения шпинделя осуществляется переброской клиновых ремней и муфты в соответствии о таблицей настройки (см. рис. 16).

Цепь привода подач

Цепь привода механических подач обеспечивает продольное перемещение суппорта при точении и нарезании резьбы и позволяет производить: включение додачи «влево» или «вправо» и выключение ее без остановки вращения шпинделя изменение направления перемещения суппорта при неизменном направлении вращения шпинделя (нарезание правых и левых резьб); регулирование величины подачи и шага нарезаемой резьбы.

Источником движения (начальным звеном) цепи подач является вращение шпинделя, поэтому размерностью подачи служит величина перемещения суппорта в миллиметрах на один оборот шпинделя (мм/об).

От сменного зубчатого колеса А (см. рис. 13), установленного на шпиндель 50, вращение передается через сменные зубчатые колеса Б, В, Г (при настройке на подачу) или Б, В (при настройке на нарезание резьбы) на вал 51, зубчатые колеса 52, 53 или зубчатые колеса 92, 88 и 89, муфту 54 включения механического продольного перемещения суппорта влево или вправо и выключение его, и далее на продольный ходовой винт 11.

При нарезании левой резьбы изменение направления перемещения суппорта при неизменном направлении вращения шпинделя достигается установкой муфты 54 в правое положение.

Величина подачи и шага нарезаемой резьбы регулируется подбором сменных зубчатых колес А, Б, В, Г или А, Б, В в соответствии с таблицей настройки.

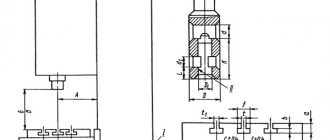

Регулировка станка Универсал

В том случае, если в подшипниках шпинделя появится излишний зазор или излишний натяг, необходимо их отрегулировать. Для этого (рис.  следует отвернуть гайку 2 и 4,снять шкив 6 и вращать гайку 5. При затяжке гайки 5 зазор в подшипнике уменьшается, при ослаблении — увеличивается. Правильно отрегулированные подшипники не должны иметь осевого люфта, который можно проверить, перемещая шпиндель вперед и назад в осевом направлении. Одной из причин появления вибраций при резании может быть неправильная регулировка подшипников.

следует отвернуть гайку 2 и 4,снять шкив 6 и вращать гайку 5. При затяжке гайки 5 зазор в подшипнике уменьшается, при ослаблении — увеличивается. Правильно отрегулированные подшипники не должны иметь осевого люфта, который можно проверить, перемещая шпиндель вперед и назад в осевом направлении. Одной из причин появления вибраций при резании может быть неправильная регулировка подшипников.

Наладка станка на сверлильные, фрезерные и шлифовальные работы и правила его использования

Для переналадки станка на сверлильные, фрезерные и шлифовальные работы необходимо снять шпиндельную бабку с приводом и электродвигателем, для чего через окно в деревянной подставке снизу отвернуть полностью две гайки 3 (рис. 8)трубчатым ключом, прилагаемым к станку, и вынуть два штифта, находящиеся спереди шпиндельной бабки. После этого кронштейн 2 (рис. 10) закрепить на шпиндельной бабке теми же гайками 3. Вместо шпиндельной бабки установить в отверстие станины стойку I, надеть шайбу 4 и закрепить гайку 3 трубчатым ключом. Кронштейн 2 со шпиндельной бабкой и приводом надеть на стоику и закрепить винтом 5 с помощью ключа. Положение кронштейна по высоте зависит от высоты обрабатываемой детали и длины режущего инструмента.

Сверла и концевые фрезы закрепляются в патроне типа II диаметром 1-6 мм или В цанге I (рис.9). Для установки патрона необходимо в коническое отверстие шпинделя вставить коническую оправку 6 (рис.10), на свободный конец которого насадить патрон. При выполнении плоскошлифовальных работ на резьбовой конец шпинделя навернуть собранную шлифовальную оправку (рис.11).

Обрабатываемые изделия могут закрепляться в тисках либо на прямоугольном столе), которые устанавливаются па верхние салазки суппорта.

Для установки тисков необходимо снять резцедержатель, который крепится к салазкам винтом и сухарем, находящимся в Т-образном пазе. Используя два более коротких винта и, добавив один сухарь в Т-образный паз, надежно закрепить винтами тиски на верхних салазках.

Тиски (рис. 12) имеют привертную губку I, в которой сделаны два взаимно перпендикулярных паза в виде призы, что позволяет удобно крепить детали цилиндрической формы в вертикальном и горизонтальном положениях.

Установка прямоугольного стола (рис. 13) аналогична установке тисков. Стол зажимается винтами и четырьмя сухарями, прилагаемыми к станку. Обрабатываемые детали крепятся на столе с помощью двух прихватов, каждый из которых выполнен в виде планки с двумя винтами.

Планка при зажиме должна одним концом опираться на деталь, другим — в регулировочный винт и располагаться горизонтально во избежание изгиба винтов при зажиме детали гайкой.

Для обеспечения более близкого подхода суппорта к шпиндельной бабке необходимо снять оградительную втулку продольного винта, закрепленную с левой стороны суппорта.

Вертикальный подвод и подача режущего инструмента производится перемещением гильзы в шпиндельной бабке рукояткой 7 (рис. 10). При этом с помощью двух Винтов, имеющихся в шпиндельной: бабке, необходимо предварительно поджать гильзу так, чтобы она не падала под действием собственного носа вниз и о то же время могла сравнительно легко помещаться от рукоятки 7. Подача при сверлении должна быть такой,чтобы она не вызывала поломки сверла или трения без снятия заметной стружки. Перед сверлением отверстий необходимо накернить обрабатываемое изделие и, перемещая суппорт в двух направлениях, точно совместить лунку с вершиной сверла.

При фрезеровании вертикальным перемещением гильзы осуществляется только врезание, после чего с помощью винтов на шпиндельной бабке следует закрепить гильзу. Подача в горизонтальной плоскости осуществляется в двух взаимно перпендикулярных направлениях путем перемещения суппорта. Если необходимо фрезеровать по контуру, то его следует навести предварительно чертилкой на поверхности обрабатываемой детали.

При плоском шлифовании абразивный круг в вертикальном направлении также подается только на глубину, которая должна составлять небольшую величину (0,01-0,02 мм). В некоторых случаях можно снимать слой металла глубиной до 0,5 мм. Подача в горизонтальном направлении должна осуществляться суппортом равномерно и достаточно быстро до полного выхода круга из контакта с обрабатываемой деталью. В конце обработки для достижения хорошей чистоты поверхности делается так называемое выхаживание, т.е. осуществляется подача без врезания шлифовального круга до тех пор, пока не исчезнет искра.

Шлифовальный круг может быть также использован для заточки различных инструментов.

Наладка станка на распиловочные работы и правила его использования

Распиловочные работы выполняются на специальном прямоугольном столе (рис. 14), в прорези которого вращается дисковая пила. К станку прилагается пила для распиловки дерева или другого материала, аналогичного по механическим свойствам. При применении других типов пил можно разрезать тонкие металлические листы или полосы.

Наладка устройства осуществляется следующим образом. Отвернуть гайки, крепящие шпиндельную бабку через окно в деревянной подставке, снять шпиндельную бабку, установить проставок, на который снова установить шпиндельную бабку и закрепить снизу гайками.

На передний резьбовой конец шпинделя (рис. 14) следует навернуть переходник I с закрепленной пилой и затянуть стержнем, вставляя его в отверстия переходника. На верхние салазки суппорта закрепить кронштейн 2 посредством двух винтов 3 и сухарей 4, располагаемых в Т-образных пазах. После этого прямоугольный стол 5 расположить так, чтобы пила прошла в его прорезь и находилась посредине впадины предохранительного кожуха 6. Затем, перемещая суппорт в двух взаимно перпендикулярных направлениях, совместить отверстия стола 5 и кронштейна 2 для крепления винтами 7. При этом штырь 8 должен свободно войти в отверстие втулки 9. Если они не совпадут, то следует гайку 10 отпустить, ввести суппортом штырь и снова закрепить гайку 10. К месту трения штыря и втулки периодически подавать 2-3 капли масла. Перемещая стол 5 суппортом в продольном направлении, обеспечить свободное вращение пилы так, чтобы она не касалась стола и предохранительного кожуха. После этого суппорт закрепить специально предусмотренным винтом. Необходимо, чтобы при вращении пилы втулка 9 сильно не нагревалась вследствие неправильной регулировки втулки. Для удобного и правильного направления разрезаемого материала служит ограничитель II, который крепится двумя винтами 12. При этом край ограничителя II, обращенный к пиле, должен быть установлен строго параллельно ее полотну.

Разрезка материала осуществляется путем равномерной подачи его вдоль пилы и прижима к ограничителю II.

ВНИМАНИЕ! При работе следует соблюдать осторожность и пальцы руки должны находиться на достаточно безопасной расстоянии от вращающейся пилы. Работа с откинутым ограждением совершенно недопустима.

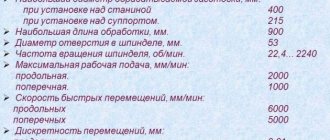

Технические характеристики станка Универсал-2

| Наименование параметра | Универсал | Универсал-2 | Универсал-3 | Универсал-3м |

| Основные параметры станка | ||||

| Наибольший диаметр заготовки над станиной, мм | 100 | 125 | 150 | 150 |

| Наибольший диаметр заготовки над суппортом, мм | 50 | 60 | 90 | 90 |

| Наибольшая длина заготовки в центрах (РМЦ), мм | 150 | 180 | 250 | 250 |

| Рекомендуемая глубина точения за один проход, мм | ||||

| Максимальная глубина точения за один проход, мм | ||||

| Максимальный размер державки резца, мм | 8 х 8 | 8 х 8 | 8 х 8 | 8 х 8 |

| Наибольший диаметр сверления по стали, мм | 6 | 6 | 6 | 6 |

| Передняя бабка. Шпиндель | ||||

| Диаметр сквозного отверстия в шпинделе, мм | 10 | 10 | 15 | 15 |

| Присоединение патрона к шпинделю | М20 | М20 | М27х2 | М27х2 |

| Размер конуса шпинделя | Морзе №1 | Морзе №2 | Морзе №2 | Морзе №2 |

| Число ступеней частот прямого вращения шпинделя | 10 | 11 | 9 | 9 |

| Частота прямого вращения шпинделя, об/мин | 160..2890 | 140..3000 | 200..3200 | 200..3200 |

| Диаметр токарного патрона, мм | 80 | 80 | 80 | 80 |

| Ход гильзы передней бабки, мм | 25 | 30 | — | — |

| Суппорт (поперечный ползун). Подачи | ||||

| Наибольшее продольное перемещение каретки суппорта, мм | 160 | 160 | 215 | 215 |

| Перемещение суппорта продольное на одно деление лимба, мм | 0,05 | 0,05 | ||

| Наибольшее поперечное перемещение суппорта, мм | 55 | 60 | 90 | 90 |

| Перемещение суппорта поперечное на одно деление лимба, мм | 0,05 | 0,05 | ||

| Наибольшее перемещение резцовых салазок (верхний суппорт, составной ползун), мм | — | — | ||

| Цена деления шкалы поворота резцовых салазок, град | — | — | 1 | 1 |

| Пределы продольных рабочих подач суппорта, мм/об | — | 0,05..0,175 | 0,05..0,175 | 0,05..0,175 |

| Пределы шагов нарезаемых резьб метрических, мм | — | 0,2..2 | 0,2..2,5 | 0,2..2,5 |

| Задняя бабка | ||||

| Наибольшее перемещение пиноли, мм | 20 | 20 | 30 | 30 |

| Конус задней бабки | Морзе 1 | Морзе 1 | Морзе 1 | Морзе 2 |

| Электрооборудование | ||||

| Номинальное напряжение питания, В | 220 В 50 Гц | 220 В 50 Гц | 220 В 50 Гц | 220 В 50 Гц |

| Электродвигатель главного привода, Вт | 120 | 250 | 370 | 550 |

| Габариты и масса станка | ||||

| Габариты станка (длина ширина высота), мм | 480 х 318 х 216 | 665 х 352 х 227 | 675 х 410 х 280 | 690 х 410 х 230 |

| Масса станка, кг | 26,5 | 38 | 60 | 62 |

- Настольный станок Универсал-2. Краткое описание, инструкция по эксплуатации, ЭНИМС, 1975

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Батов В.П. Токарные станки., 1978

- Белецкий Д.Г. Справочник токаря-универсала, 1987

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

- Модзелевский А. А., Мущинкин А.А., Кедров С. С., Соболь А. М., Завгородний Ю. П., Токарные станки, 1973

- Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

Список литературы:

Связанные ссылки. Дополнительная информация

- Школьные токарные станки

- Заводы производители токарных станков

- Классификация и основные характеристики станков токарной группы

- Выбор подходящего станка для металлообработки

- Многозаходная резьба. Способы нарезания многозаходных резьб на токарном станке

- Графические знаки для токарных станков

- Фрикционная муфта токарно-винторезного станка

- Методика проверки и испытания токарно-винторезных станков на точность

- Концы шпинделей токарных станков

- Токарные патроны. Разновидности, особенности выбора и эксплуатации

- Справочник токарных станков

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Интересное видео Деревообрабатывающие станки КПО Производители

Технические характеристики оборудования

По сравнению с предшественниками токарный станок Универсал- 3М имеет улучшенные характеристики и потому значительно расширенные возможности по сравнению с аналогами. класс точности станка- Н. По ГОСТу это означает, что станок нормальной точности и допустимые расхождения в прямолинейном движеньи в 10 мкм.

Габариты

Размеры оборудования для токарных работ, рассматриваемой серии:

- 675 х410х20 мм;

- масса – 60 кг.

При приобретении важно правильно подобрать рабочую поверхность. Она должна соответствовать данным размерам. Обязательно произвести расчет, чтобы правильно распределить нагрузку и учесть, где будет наибольшая вибрация.

Размеры заготовки также имеют максимально допустимые значения в зависимости от расположения. При расположении над станиной наибольший возможный диаметр 150 мм. Если расположена заготовка сверху, по отношению к станине – диаметр не больше 9 см.

В длину конструкция заготовки при фиксации в центрах – 250 мм. С помощью сверления можно получить отверстие в 6 мм по диаметру.

У станка 9 ступеней вращения со скоростью от 200 об\мин до 3200 об\мин.

Расположение составных частей

К составным частям данного станка относятся:

- Собственно привод.

- Неподвижное основание.

- Шпиндельная (передняя) бабка.

- Приспособление для крепления резца (суппорт).

- Упорная бабка.

- Коробка электрооборудования.

Основной узел станка – станина и выполнена она литьем. Сюда прикреплены все главные детали устройства.

Передняя бабка

Передняя или шпиндельная бабка имеет две опоры, к которым с помощью подшипников прикреплен шпиндель. Это полая внутри конструкция из стали, имеющая внутренне отверстие. Шпиндель посредством работы шкивного привода получает 10 вращательных скоростей.

Спереди конец шпинделя оснащен резьбой М20. На нее можно насадить токарный или поводковый патрон.

Суппорт

Деталь имеет установленный резец и перемещается по продольным направляющим на 160 мм, а поперек на 55 мм. Суппорт на данном станке перемещается только вручную, поскольку ходовой винт не соединен с приводом.