Сведения о производителе вертикально-сверлильного станка 2Н135

Изготовитель сверлильных станков моделей 2Н125, 2Н135, 2Н150, 2Г175 — Стерлитамакский станкостроительный завод, основанный в 1941 году.

История Стерлитамакского станкостроительного завода начинается 3 июля 1941 года, когда началась эвакуация Одесского станкостроительного завода в город Стерлитамак.

Уже 11 октября 1941 г. Стерлитамакский станкостроительный завод начал выпускать специальные агрегатные станки для оборонной промышленности.

В настоящее время завод выпускает металлообрабатывающее оборудование, среди которого — токарные и фрезерные станки с ЧПУ, многофункциональные обрабатывающие центры.

Продукция Стерлитамакского станкостроительного завода

- 2135

— станок вертикально-сверлильный универсальный Ø 35 - 2А125

— станок вертикально-сверлильный универсальный Ø 25 - 2А135

— станок вертикально-сверлильный универсальный Ø 35 - 2А150

— станок вертикально-сверлильный универсальный Ø 50 - 2Г175

— станок вертикально-сверлильный универсальный Ø 75 - 2Н125

— станок вертикально-сверлильный универсальный Ø 25 - 2Н135

— станок вертикально-сверлильный универсальный Ø 35 - 2Н150

— станок вертикально-сверлильный универсальный Ø 50 - 2Р135Ф2

— станок вертикально-сверлильный с ЧПУ Ø 35 - 2С125, 2С125-1 (2с125-01), 2С125-04

— станок вертикально-сверлильный универсальный Ø 25 - 2С132, 2С132К

— станок вертикально-сверлильный универсальный Ø 32 - 2С150ПМФ4

— станок сверлильно-фрезерно-расточной вертикальный с ЧПУ и АСИ 500 х 1000 - 2С550А

— станок радиально-сверлильный Ø 36 - 400V

— станок сверлильно-фрезерно-расточной вертикальный с ЧПУ и АСИ 400 х 900 - 500V (СТЦ Ф55)

— центр фрезерный вертикальный 630 х 1200 - СФ-16, СФ-16-02, СФ-16-05

— станок фрезерно-сверлильный настольный Ø 16

Габарит рабочего пространства сверлильного станка 2Н135

Габарит рабочего пространства сверлильного станка 2Н135

| Модель станка | Конус Морзе | А | Б | В | D | D1 | М |

| 2Н125 | 3 | 250 | 700 | 60 | 45 | 23,825 | 400 |

| 2Н135 | 4 | 300 | 750 | 30 | 60 | 31,267 | 450 |

| 2Н150 | 5 | 350 | 800 | 0 | 80 | 44,399 | 500 |

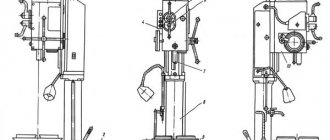

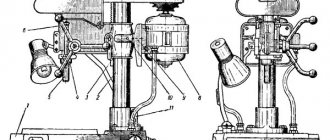

Расположение основных частей сверлильного станка 2Н135

Расположение основных узлов сверлильного станка 2н135

Обозначение основных частей сверлильного станка 2Н135

- Привод сверлильного станка — 2Н135.21.000

- Коробка скоростей станка — 2Н135.20.000

- Насос плунжерный масляный — 2Н125.24.000 для станка 2Н125

- Насос плунжерный масляный — 2Н135.24.000

- Коробка подач — 2Н135.30.000

- Колонна, стол, плита — 2Н135.10.000

- Механизм управления скоростями и подачами — 2Н135.25.000

- Электрошкаф — 2Н125.72.000

- Электрооборудование — 2Н135.94.000

- Шпиндель в сборе — 2Н135.50.000

- Система охлаждения станка — 2Н135.80.000

- Сверлильная головка — 2Н135.40.000

Колонна, стол, плита. Колонна станка представляет собой чугунную отливку. По направляющим колонны типа «ласточкин хвост» вручную перемещаются сверлильная головка и стол. Стол станка имеет три Т-образных паза. На фундаментной плите установлен электронасос, а внутри плиты — резервуар с отстойником для охлаждающей жидкости.

Конструктивные особенности

Конструкция сверлильного станка состоит:

- Рабочая головка, которая служит для закрепления инструмента.

- Привод.

- Насос масляный плунжерного типа.

- Система охлаждения обрабатываемой зоны.

- Шпиндель.

- Коробка подач.

- Система электроснабжения агрегата, электрический шкаф для подключения к сети.

- Коробка скоростей.

- Система контроля скорости и подачи.

- Плита основания, колонна, рабочий стол.

Станина агрегата сделана в виде монолитной, массивной, чугунной конструкции. Положение производительной поверхности выполняется оператором по несущей колонне вручную, путём отжима фиксирующего устройства и поворота штурвала, выполняющего функцию регулировки положения шпинделя. Для движения поверхности стола на колонне сделаны специальные направляющие пазы.

А также чугунной является и опорная плита. Она имеет пустотелую конструкцию, внутри которой находится ёмкость для хранения жидкости охлаждения. Там же расположен отстойник для металлических крупных загрязнений и устройство фильтрации. На самой опорной колонне располагается электрический насос мощностью 120 Вт, который отвечает за подачу жидкости. Подача охлаждающей жидкости осуществляется через систему различного диаметра трубок, которые подают воду непосредственно к сверлильному элементу.

Силовой агрегат станка располагается на верху корпуса. Шпиндельный блок и коробка передач станка располагаются в корпусе. Кинематическая схема оборудования имеет простое конструктивное решение, при котором силовой агрегат и скоростная коробка соединены прямым валом. Механическая регулировка скоростей осуществляется с помощью рукоятки, размещённой на фронтальной стороне сверлильной головки. Регулировка скорости производится вручную. Коробка осуществляет передачу скорости вращения шпинделя на двенадцати частотах.

Смазка работающих элементов агрегата осуществляется с помощью плунжерного насоса в автоматическом режиме. Оператору понадобится только контролировать по датчику, который расположен на фронтальной панели, уровень количества масла.

На этой модели установлена система ручной подачи шпинделя. Эта система включает в себя:

- Штурвал, который выполняет регулировочную функцию.

- Передачу червячного вида.

- Обгонной храповой и кулачной муфты.

- Лимба.

- Вала, горизонтального расположения, с реечной шестерней.

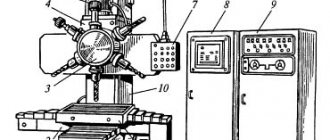

Расположение органов управления сверлильным станком 2Н135

Расположение органов управления сверлильным станком 2н135

Перечень органов управления сверлильным станком 2Н135

- Табличка — «Заполнение»

- Табличка — «Слив»

- Кран включения охлаждения

- Болты для регулировки клина стола и сверлильной головки

- Рукоятка перемещения стола и сверлильной головки

- Винты зажима стола и сверлильной головки

- Табличка — «Заземление»

- Вводный выключатель

- Табличка — «Главный переключатель»

- Сигнальная кнопка СТАНОК ВКЛЮЧЕН

- Кнопка включения правого вращения шпинделя

- Кнопка включения левого вращения шпинделя

- Кнопка включения качательного движения шпинделя при переключении скоростей и подач

- Рукоятка переключения скоростей

- Кнопка СТОП

- Табличка — «Частота вращения»

- Табличка — «Менять скорость только при остановке»

- Винты зажима стола и сверлильной головки

- Болты для регулировки клина стола и сверлильной головки

- Табличка — «Подача, мм за одни оборот»

- Рукоятка переключения подач

- Кнопка включения ручной подачи

- Штурвал механизма подач

- Лимб для отсчета глубины обработки

- Выключатель освещения

- Табличка — «Охлаждение»

- Выключатель насоса охлаждения

- Кулачок для настройки глубины обработки

- Кулачок для настройки глубины нарезаемой резьбы

- Рычаг автоматического реверсирования главного привода при достижении заданной глубины нарезаемой резьбы

- Рычаг отключения механической подачи при достижении заданной глубины обработки

- Квадрат для ручного перемещения сверлильной головки

Перечень графических символов, указанных на табличках сверлильного станка 2Н135

Перечень графических символов, на табличках сверлильного станка 2н135

Порядок работы сверлильного станка 2Н135

Механическая подача шпинделя

Наладка станка на обычную работу с механической подачей шпинделя заключается в установке стола и сверлильной головки в необходимые для работы положения, в зажиме их на колонне, в установке необходимых частот вращения и подач шпинделя.

При наладке станка на работу с ручной подачей шпинделя колпак с накаткой, расположенный в центре крестового штурвала, следует отжать от себя до отказа.

Выключение подачи шпинделя на заданной глубине

При наладке на работу с выключением подачи шпинделя на заданной глубине необходимо соблюдать следующую последовательность:

- установить инструмент в шпинделе;

- закрепить обрабатываемую деталь на столе;

- опустить шпиндель до упора инструмента в деталь;

- винтом отжать и установить лимб сверлильной головки так, чтобы против указателя находилась цифра, соответствующая глубине обработки с учетом угла заточки инструмента.

- Закрепить лимб. Кулачок с буквой «П» закрепить так, чтобы его риска совпала с соответствующей риской на лимбе.

После включения вращения и подачи шпинделя начинается обработка детали. По достижении нужной глубины обработки подача шпинделя прекратится, а шпиндель будет продолжать вращаться. Для его остановки нужно нажать кнопку СТОП.

Наладка станка на нарезание резьбы

При наладке станка на нарезание резьбы с реверсом шпинделя на определенной глубине необходимо соблюдать следующую последовательность:

- установить патрон с метчиком в шпинделе;

- установить обрабатываемую деталь на столе станка;

- опустить шпиндель до упора инструмента в деталь;

- лимб на сверлильной головке установить так, чтобы против указателя находилась цифра, соответствующая глубине обработки. Совместить риску кулачка «П» с соответствующей риской на лимбе и закрепить кулачок.

- Выключить механическую подачу. После включения вращения шпинделя метчик вручную ввести в отверстие. Через 2-3 оборота шпинделя надобность в ручной подаче отпадает.

- По достижении заданной глубины нарезания шпиндель автоматически реверсируется и метчик выходит из отверстия. Чтобы шпиндель принял вновь правое вращение, нужно нажать на соответствующую кнопку.

После установки, смазки и подключения станка к электросети никаких дополнительных регулировок не требуется. В процессе эксплуатации первоначальная регулировка может быть нарушена.

Указания по эксплуатации

Предохранительная муфта механизма подачи отрегулирована по осевому усилию на шпинделе на 15% больше допускаемого. Для регулировки муфты необходимо снять правую верхнюю крышку сверлильной головки и гайкой на червяке уменьшить или увеличить натяжение пружины.

Направляющие стола регулируются винтами на правой стороне стола. Зажим стола осуществляется винтом с квадратом, расположенным с правой стороны стола, и рукояткой подъема стола.

Направляющие сверлильной головки регулируются винтами, расположенными на правой боковой поверхности направляющих, сама головка зажимается винтом с квадратом на этой же стороне рукояткой подъема стола.

Для подтяжки пружины противовеса нужно отвернуть пробку на дне сверлильной головки, слить масло из резервуара, поворотом винта подтянуть пружину.

Для удобства зажима обрабатываемой детали в тисках станочных, поставляемых со станком, можно использовать рукоятку 5 (см.рис.4).

Принцип действия

Эксплуатация станка в действующем режиме происходит по следующему принципу. Обрабатываемую заготовку, необходимо установить и надёжно зафиксировать на рабочей поверхности координатного стола. Шпиндель с установленным инструментом должен располагаться в крайнем положении снизу. Используя систему продольного смещения рабочего стола, шпиндель необходимо отцентрировать.

Затем нужно убедиться в соосном расположении торца детали, предназначенной для обработки, и шпинделя. Исходя из кинематической возможности, в коробке скоростной передачи выбираем скорость вращения, подходящую для обработки. Включаем вертикальный электрический двигатель главного привода.

После настройки кинематической схемы, осуществляется движение инструментальной головки к торцу обрабатываемого изделия, и выполняют нужную технологическую операцию.

Кинематическая схема сверлильного станка 2Н135

Кинематическая схема сверлильного станка 2н135

Схема расположения подшипников сверлильного станка 2н135

Модели «Холзмен»

«Холзмен» — это украинский бренд. Эта компания не так давно начала производство сверлильных станков, поэтому большого ассортимента не предлагает. В целом большинство моделей имеют стандартные характеристики и при этом ничем не выделяются. Из недостатков можно отметить большую стоимость на станки. Шпиндели в устройствах установлены высокого качества, и к ним претензий нет. Однако управление механизмом довольно некомфортное. В первую очередь это связано со столом станка. Наклон у него крайне малый, поэтому работать со многими деталями нет возможности. Всего производителем предусмотрено только 3 ступени автоподачи. В остальном характеристики станков обычные.

Описание основных узлов сверлильного станка 2Н135

Коробка скоростей сверлильного станка 2Н135

Чертеж коробки скоростей сверлильного станка 2н135

Коробка скоростей и привод. Коробка скоростей сообщает шпинделю 12 различных частот вращения с помощью передвижных блоков 5 (рис.7), 7, 8. Опоры валов коробки размещены в двух плитах — верхней и нижней 4, скрепленных между собой четырьмя стяжками 6. Коробка скоростей приводится во вращение вертикально расположенным электродвигателем через эластическую муфту 10 и зубчатую передачу 9. Последний вал 2 коробки — гильза — имеет шлицевое отверстие, через которое вращение передается.

Через зубчатую пару 3 вращение передается на коробку подач.

Смазка коробки скоростей, как и всех сборочных единиц сверлильной головки, производится от плунжерного насоса, закрепленного на нижней плите 4. Работа насоса контролируется специальным маслоуказателем на лобовой части подмоторной плиты.

Механизм управления скоростями и подачами сверлильного станка 2Н135

Пульт управления скоростями и подачами сверлильного станка 2н135

Механизм переключения скоростей и подач сверлильного станка 2Н135

Механизм переключения скоростей и подач сверлильного станка 2н135

Механизм переключения скоростей и подач. Переключение скоростей производится рукояткой 2 (рис.8), которая имеет четыре положения по окружности и три вдоль оси, переключение подач осуществляется рукояткой 3, имеющей три положения по окружности для станков моделей 2Н135 и четыре для 2Н150, и три положения вдоль оси. Рукоятки расположены на лобовой стороне сверлильной головки. Отсчет включаемых скоростей и подач производится по табличкам 1 и 4.

Коробка подач сверлильного станка 2Н135

Чертеж коробки подач сверлильного станка 2н135

Коробка подач. Механизм смонтирован в отдельном корпусе и устанавливается в сверлильной головке. За счет перемещения двух тройных блоков шестерен осуществляются девять различных подач на станках 2Н125, 2Н135 и двенадцать подач на станке 2Н150. На станках 2Н125 и 2Н135 коробки подач отличаются только приводом, который состоит на станке 2Н125 из зубчатых колес 1 (рис.9), на станках 2Н125, 2Н135 — из зубчатых колес 2, 3 — соответственно. Коробка подач смонтирована в расточке верхней опоры червяка механизма подач. На последнем валу коробки посажена муфта 4, передающая вращение червяку.

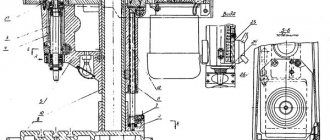

Сверлильная головка станка 2Н135

Чертеж сверлильной головки сверлильного станка 2н135

Сверлильная головка представляет собой отливку коробчатого сечения, в которой монтируются все основные сборочные единицы станка: коробка скоростей, коробка подач, шпиндель, механизм подачи, противовес шпинделя и механизм переключения скоростей и подач.

Механизм подачи, состоящий из червячной передачи, горизонтального вала с реечной шестерней, лимба, кулачковой и храповой обгонных муфт, штурвала, является составной частью сверлильной головки.

Механизм подачи приводится в движение от коробки подач и предназначен для выполнения следующих операций:

- ручного подвода инструмента к детали;

- включения рабочей подача;

- ручного опережения подачи;

- выключения рабочей подачи;

- ручного отвода шпинделя вверх;

- ручной подача, используемой при нарезании резьбы.

Принцип работы механизма подачи заключается в следующем: при вращении штурвала 14 (рис.10) на себя поворачивается кулачковая муфта 8, которая черев обойму-полумуфту 7 вращает вал-шестерню 3 реечной передачи, происходит ручная подача шпинделя. Когда инструмент подойдет к детали, на валу-шестерне 3 возникает крутящий момент, который не может быть передан зубцами кулачковой муфты 8, и обойма-полумуфта 7 перемещается вдоль вала до тех пор, пока торцы кулачков деталей 7 и 8 не встанут друг против друга. В этот момент кулачковая муфта 8 поворачивается относительно вала-шестерни 3 на угол 20°, который ограничен пазом в детали 8 и штифтом 10. На обойме — полумуфте 7 сидит двухсторонний храповой диск 6, связанный с полумуфтой собачками 13. При перемещении обоймы-полумуфты 7 зубцы диска 6 входят в зацепление с зубцами диска, выполненного заодно с червячным колесом 5. В результате вращение от червяка передается на реечную шестерню и происходит механическая подача шпинделя. При дальнейшем вращении штурвала 14 при включенной подаче собачки 13, сидящие в обойме-полумуфте 7, проскакивают по зубцам внутренней стороны диска 6; происходит ручное опережение механической подачи.

При ручном включении подачи штурвалом 14 (после поворота его на себя на угол 20°) зуб муфты 8 встает против впадины обоймы-полумуфты 7. Вследствие осевой силы и специальной пружины 12 обойма-полумуфта 7 смещается вправо и расцепляет зубчатые диски 5 и 6; механическая подача прекращается.

Механизм подач допускает ручную подачу шпинделя. Для этого необходимо выключить штурвалом 14 механическую подачу и колпачок 9 переместить вдоль оси вала-шестерни 3 от себя. При этом штифт II передает крутящий момент от кулачковой муфты 8 на горизонтальный вал. На левой стенке сверлильной головки смонтирован лимб 4 для визуального отсчета глубины обработав и настройки кулачков.

Для ручного перемещения сверлильной головки по направляющим колонны имеется механизм, который состоит из червячной пары 2 и реечной пары I. Для предохранения механизма подачи от поломки имеется предохранительная муфта 15. Гайка 16 и винт 17 служат для регулирования пружинного противовеса.

Принцип действия

Эксплуатация станка в действующем режиме происходит по следующему принципу. Обрабатываемую заготовку, необходимо установить и надёжно зафиксировать на рабочей поверхности координатного стола. Шпиндель с установленным инструментом должен располагаться в крайнем положении снизу. Используя систему продольного смещения рабочего стола, шпиндель необходимо отцентрировать.

Затем нужно убедиться в соосном расположении торца детали, предназначенной для обработки, и шпинделя. Исходя из кинематической возможности, в коробке скоростной передачи выбираем скорость вращения, подходящую для обработки. Включаем вертикальный электрический двигатель главного привода.

После настройки кинематической схемы, осуществляется движение инструментальной головки к торцу обрабатываемого изделия, и выполняют нужную технологическую операцию.

Регулировка сверлильного станка 2Н135

Шпиндель в сборе вертикально-сверлильного станка 2Н135

Чертеж шпинделя в сборе сверлильного станка 2н135

Шпиндель 2 (рис.11) смонтирован на 4-х шарикоподшипниках. Осевое усилие подачи воспринимается нижним упорным подшипником, а усилия выбивке инструмента — верхним. Подшипники расположены в гильзе 3, которая с помощью реечной пары перемещается вдоль оси. Регулировка подшипников шпинделя осуществляется гайкой 1.

Для выбивки инструмента служит специальное приспособление на головке шпинделя. Выбивка происходит при подъеме шпинделя штурвалом. Обойма приспособления упирается в корпус сверлильной головки, и рычаг 4, поворачиваясь вокруг оси; выбивает инструмент.

Шпиндель сверлильного станка 2н135 смонтирован на 4-х подшипниках:

- 20. Верхний подшипник № 6-7000110, шариковый радиальный однорядный, 80х80х10 мм, 6 класса точности

- 21. Подшипник № 5-8110, шариковый упорный, 50х76х14 мм, 5 класса точности

- 24. Подшипник № 5-8210, шариковый упорный, 50х76х22 мм, 5 класса точности

- 25. Нижний подшипник № 5-110, шариковый радиальный однорядный, 50х80х16 мм, 5 класса точности

Регулировка сверлильной головки станка 2Н135

При сборке станка в процессе ремонта необходимо соблюдать условия, которые влияют на точность его работы.

Так, зазор между направляющими втулками сверлильной головки и пинолью шпиндельного узла должен быть не более 0,01 мм.

При монтаже сверлильной головки и стола на направляющих колонны щуп 0,03 мм не должен проходить в стык, а также должны выполняться все требования ГОСТ 7599-73 раздел 4.

Также подлежат регулировке упорные подшипники шпинделя.

Для регулирования упорного подшипника шпинделя необходимо:

- отвернуть пробку на лицевой части сверлильной головки станка 2Н125 или крышку на 2Н135 и 2Н150;

- шпиндель установить так, чтобы стопор в гайке был совмещен с отверстием;

- отпустить стопор и, повертывая шпиндель, совместить отверстие в гайке с отверстием сверлильной головки;

- вставив в отверстие гайки цилиндрический стержень, провернуть шпиндель против часовой стрелки до ликвидации осевого люфта и завернуть стопор гайки.

Технические характеристики подшипника № 110

Подшипник № 110 — шариковый радиальный однорядный, 50х80х16 мм

Наряду с открытым подшипником 110 производятся закрытые подшипники 80110 (металлические шайбы), 180110 (маслостойкая резина) и 60110 (закрыты металлической шайбой с одной стороны). Закрытые с обоих сторон изделия внутри имеют смазку, которая вносится на заводе, а тип ее кодируется в дополнительном условном обозначении справа от номера (например, С17 — литол). В уходе они не нуждаются. Также есть подшипник 50110 — он имеет стопорную канавку на внешнем кольце.

Основные отечественные производители — СПЗ-4 (Самара, сборка из китайских комплектующих), 23 (Вологда, или VBF) подшипниковые заводы, при этом по-настоящему качественную продукцию выпускает Вологодский. В прошлом изделие выпускал 4 ГПЗ, в том числе и высоких классов точности (сейчас это Завод Авиационных Подшипников, но данный тип в наше время не производит). Кроме того, могут встречаться изделия с клеймом 18 ГПЗ (Виница), они продаются с хранения, и если открытые модификации еще допустимо использовать, то закрытые покупать не рекомендуется из-за загустевшей смазки. Не упомянутые здесь обозначения, скорее всего, указывают на то, что подшипник — китайский.

Ориентировочная цена качественных подшипников — около 120 — 140 рублей (закрытые несколько дороже), китайских — 50 — 60.

Импортный аналог имеет номер 6010 (Z, ZZ или 2RS — обозначения закрытых типов). Стоимость подшипников импортного производства очень сильно зависит от торговой марки. Так, основные модификации шведской фирмы SKF или германской FAG имеют цену до 1000 рублей, а «бюджетные» марки, например, FBJ — 160 — 170 рублей.

Размеры и характеристики подшипника 110 (60110, 50110, 80110, 180110, 6010)

- Внутренний диаметр (d): – 50 мм;

- Наружный диаметр (D): – 80 мм;

- Ширина (высота) (Н): – 16 мм;

- Масса: – 0,26 кг;

- Диаметр шарика: – 8,731 мм;

- Количество шариков в подшипнике: – 13 шт.;

- Грузоподъемность динамическая: – 21,6 кН;

- Номинальная частота вращения: – 5000 об/мин.

Схема подшипника 110 сверлильного станка 2н135

Технические характеристики подшипника № 8210

Подшипник 8210 — это шариковый упорный однорядный подшипник, состоящий из трех частей — двух колец (диаметр одного из них меньше на 1 мм, того который крепится непосредственно на вал) и сепаратора, на котором расположены тела качения. Применяется в промышленном оборудовании в узлах с осевой нагрузкой.

Подшипник является упорным, основного конструктивного исполнения, с одним рядом тел качения. Основной тип нагрузки, для восприятия которой он сконструирован — осевая. В случае возникновения радиальной или при незначительных перекосах валов срок службы подшипника сильно сокращается. Нагрузка должна быть постоянной, потому что в противном случае шарики «вхолостую» скользят по дорожкам ккачения и сильно нагреваются.

Данный тип в больших количествах расходуется на различных нефтеперерабатывающих предприятиях, предприятиях органического синтеза. Что касается его применения в специальной и автомобильной технике, то из распространенных моделей большинство уже не применяется, в связи с чем немногие продавцы подшипников держат его на складах.

Основной изготовитель в советское время — Курский подшипниковый завод. Сейчас тип производится на ГПЗ-2 (Москва), СПЗ-4 (Самара)

Импортное наименование подшипника 8210 — 51210 (также маркируют и на 2 ГПЗ).

Размеры и характеристики подшипника 8210 (51210)

- Внутренний диаметр (d): – 50 мм;

- Наружный диаметр (D): – 78 мм;

- Ширина (высота) (Н): – 22 мм;

- Масса: – 0,385 кг;

- Диаметр шарика: – 11,112 мм;

- Количество шариков в подшипнике: – 17 шт.;

- Грузоподъемность динамическая: – 49,4 кН;

- Номинальная частота вращения: – 2400 об/мин.

Схема подшипника 8210 (51210) сверлильного станка 2н135

Фото подшипника 8210 (51210)

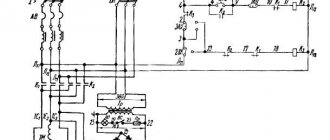

Электрооборудование и электрическая схема сверлильного станка 2Н135

Электрическая схема сверлильного станка 2н135

Перечень элементов к электрической схеме сверлильного станка 2н135

Принципиальная электрическая схема одинакова для всей серии станков 2н125, 2н135, 2н150. Однако комплектующие, входяющие электросхему, имеют разные параметры в связи с тем, что модели имеют главные двигатели разной мощности (2н125 — 2,2 кВт, 2н135 — 4,0 кВт, 2н150 — 7,5 кВт)

Таким образом, все элементы электрической схемы, связанные с главными двигателями, на разных моделях станков имеют разные параметры, см. таблицу 2.

Таблица переменных данных к электрической схеме сверлильного станка 2н135

Краткая характеристика электрооборудования

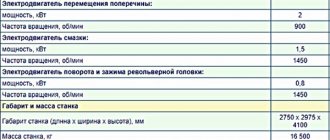

Электрооборудование станков включает в себя трехфазный короткозамкнутый асинхронный электродвигатель вращения и рабочей подачи шпинделя, электронасос охлаждения, электроаппаратуру управления.

Величины напряжений переменного тока могут быть следующие:

- силовая цепь 3 ~ 50 Гц, 220, 380, 400, 415, 440 и 500 В;

- цепь управления ~ 110 В;

- цепь местного освещения ~ 24 В;

- цепь сигнализации ~ 5 В.

Напряжение силовой цепи определяется заказчиком.

Описание работы электросхемы станка

Сведения о первоначальном пуске

При первоначальном пуске станка необходимо освободить магнитные пускатели от клиньев, проверить надежность зажима проводов и заземления, целостность монтажа электрооборудования внешним осмотром.

После осмотра в электрошкафу управления вводным автоматом Q1 станок подключить к цеховой сети, при помощи кнопок и выключателей проверить четкость срабатывания магнитных пускателей и реле, правильность направления вращения электродвигателя М1. Проверку необходимо производить на холостом ходу.

Описание режимов работы

Включением вводного автомата Q1 подается напряжение на главные и вспомогательные цепи, на пульте загорается сигнальная лампа Н2. Если необходимо охлаждение и освещение, то соответствующие выключателя ставятся в положение ВКЛЮЧЕНО.

Нажатием кнопки S2 ВПРАВО катушка пускателя К1 получает питание, главные контакты включают электродвигатель Ml на правое вращение шпинделя. Через блок-контакты K1 включается пускатель К2, включающий электродвигатель М2 и реле задержки К7.

При нажатии кнопки S3 ВЛЕВО происходит отключение пускателя К1,электродвигателя Ml, реле К7. После разряда конденсатора С3 контакты реле К7 (28-26) замыкаются, и происходит включение пускателя К3 и электродвигателя Ml на левое вращение шпинделя. Реле К7 включается снова.

При автоматическом реверсе эти переключения происходят при срабатывании микропереключателя S6 от кулачка, установленного на лимбе.

Останов осуществляется нажатием на кнопку S1 СТОП. При этом отключаются пускатели К1 или К3, К2, отключающие электродвигатели M1, M2. Через контакты реле К7 (7-9) включается реле К6 с последующим включением пускателей К4 и К5. Обмотки электродвигателя Ml подключаются через выпрямитель VI, V2 к трансформатору T1. Происходит электродинамическое торможение шпинделя.

После разряда конденсаторов C1, C2 отключается реле К6, отключающее пускатели К4, К5.

При переключении скоростей, если зубчатые колеса не входят в зацепление, применяют качательное движение ротора двигателя Ml. Нажатием кнопки S4 КАЧАТЕЛЬНОЕ ДВИЖЕНИЕ включается пускатель К4, подающий по фазам IС2-IC3 пониженное выпрямленное напряжение.

Через сопротивление R2 с задержкой включается реле К6, отключающее пускатель К4 и включающее пускатель К5. При этом пониженное напряжение протекает по фазам ICI-IC2. Такие переключения обеспечивают качание ротора, что облегчает переключение скоростей.

Указания по эксплуатации электрооборудования

Необходимо периодически проверять состояние пусковой и релейной аппаратуры. Контакты электроаппаратов должны быть очищены от пыля, грязи и нагара.

При осмотрах релейной аппаратуры особое внимание следует обращать на надежность замыкания и размыкания контактных мостиков.

Периодичность технических осмотров двигателей устанавливается в зависимости от производственных условий, но не реже одного раза в два месяца.

Сведения о блокировках, системе сигнализации, защите и заземлении

На вводной автомате установлен специальный замок, запирающий вводной выключатель в отключенном состоянии.

При включенном вводном выключателе на пульте горит специальная лампа с белой линзой. Защиту от токов короткого замыкания обеспечивают автоматический выключатель и предохранители.

Защиту от перегрузки двигателей Ml, М2 обеспечивают тепловые реле. Нулевую защиту обеспечивают катушки и контакты электромагнитных пускателей.

Станок должен быть надежно подключен к цеховому заземляющему устройству.

С клемм заземления электрошкафа защитные цепи проложены к корпусам двигателей и панели пульта управления.

Сверлильное оборудование

В станочном парке большой процент занимает сегмент сверлильных станков. Это объясняется необходимостью проводить сверление практически в любом технологическом процессе. Всю необходимую информацию, связанную с устройством агрегата содержит паспорт, поставляемый с любой моделью агрегата.

Все оборудование данного сегмента представляет собой три группы, каждая из которых выделяется в зависимости от специфики работы:

- специальные;

- специализированные;

- универсальные.

В каждой из этих групп можно провести градацию в зависимости от размеров сверла, и соответственно отверстий, которые под силу данному сверлильному станку. Выделим основные:

- легкие, до 12 мм;

- средние, 18-50 мм;

- тяжелые, свыше 50 мм.

Это интересно: Прессы для отжима сока из яблок, винограда, фруктов и ягод: виды, изготовление своими руками

Приемы сверления труднообрабатываемых сплавов

К числу труднообрабатываемых сплавов относятся жаропрочные, титановые нержавеющие и т. п. стали. При сверлении их стандартным сверлом образуется сильно деформированная заклинивающаяся в канавках сверла ленточная стружка, вызывающая возникновение больших сил резания. Это влечет за собой увеличение вибраций сверла, вредно сказывающееся на состоянии его режущих кромок, которые быстро затупляются. Поэтому труднообрабатываемые сплавы нужно сверлить с учетом следующих рекомендаций:

- 1. Применять специальные укороченные (по сравнению со стандартными) сверла, длина которых не должна превышать их диаметр более чем в 4—5 раз.

- 2. Не применять сверла, укороченные в результате переточки стандартных сверл. Укорочение стандартного сверла приводит к увеличению длины поперечной режущей кромки вследствие того, что толщина перемычки возрастает по мере приближения к хвостовику.

- 3. При отсутствии специальных укороченных сверл можно на стандартные сверла надевать и закреплять жесткие разрезные втулки с внутренним диаметром, равным диаметру сверла, и наружным, равным 35..60 мм. Втулка должна быть закреплена вплотную к торцу патрона или шпинделя станка. Длина втулки зависит от длины сверла, но желательно, чтобы часть сверла, выступающая из втулки, по длине не превышала диаметр сверла более чем в 5..6 раз.

- 4. Чтобы повысить стойкость сверла, ширину его направляющих ленточек надо уменьшить до 0,2..0,4 мм, задний угол увеличить до 12° и применять двойную заточку.

- 5. Чтобы предотвратить заклинивание стружки, следует на задней поверхности сверла прорезать стружкоделительные канавки (рис. 86), разделяющие стружку по ширине на несколько частей; это улучшает условия отвода ее из отверстия.

- 6. Чтобы при выходе из отверстия стружка не наматывалась на сверло, применяют специальный стружкодробитель, представляющий собой конический колпачок, закрепляемый на сверле. Стружка, упираясь в колпачок, ломается на короткие спирали.

- 7. Сверление вести только с применением смазочно-охлаждающих жидкостей. Для жаропрочных сплавов рекомендуется 50%-ная эмульсия или водный раствор хлористого бария с добавкой 1%-ного нитрата натрия, для титановых сплавов — касторовое и осерненное масла, олеиновая кислота или ее смеси.

Технические характеристики станка 2Н135

| Наименование параметра | 2Н125 | 2Н135 | 2Н150 |

| Основные параметры станка | |||

| Наибольший диаметр сверления в стали 45, мм | 25 | 35 | 50 |

| Наименьшее и наибольшее расстояние от торца шпинделя до стола, мм | 60…700 | 30…750 | 0…800 |

| Наименьшее и наибольшее расстояние от торца шпинделя до плиты, мм | 690…1060 | 700…1120 | 700…1250 |

| Расстояние от оси вертикального шпинделя до направляющих стойки (вылет), мм | 250 | 300 | 350 |

| Рабочий стол | |||

| Максимальная нагрузка на стол (по центру), кг | |||

| Размеры рабочей поверхности стола, мм | 400 х 450 | 450 х 500 | 500 х 560 |

| Число Т-образных пазов Размеры Т-образных пазов | 3 | 3 | 3 |

| Наибольшее вертикальное перемещение стола (ось Z), мм | 270 | 300 | 360 |

| Перемещение стола на один оборот рукоятки, мм | |||

| Шпиндель | |||

| Наибольшее перемещение (установочное) шпиндельной головки, мм | 170 | 170 | 250 |

| Наибольшее перемещение (ход) шпинделя, мм | 200 | 250 | 300 |

| Перемещение шпинделя на одно деление лимба, мм | 1,0 | 1,0 | 1,0 |

| Перемещение шпинделя на один оборот маховичка-рукоятки, мм | 122,46 | 122,46 | 131,68 |

| Частота вращения шпинделя, об/мин | 45…2000 | 31,5…1400 | 22,4…1000 |

| Количество скоростей шпинделя | 12 | 12 | 12 |

| Наибольший допустимый крутящий момент, Нм | 250 | 400 | 800 |

| Конус шпинделя | Морзе 3 | Морзе 4 | Морзе 5 |

| Механика станка | |||

| Число ступеней рабочих подач | 9 | 9 | 12 |

| Пределы вертикальных рабочих подач на один оборот шпинделя, мм | 0,1…1,6 | 0,1…1,6 | 0,05…2,24 |

| Управление циклами работы | Ручное | Ручное | Ручное |

| Наибольшая допустимая сила подачи, кН | 9 | 15 | 23,5 |

| Динамическое торможение шпинделя | Есть | Есть | Есть |

| Привод | |||

| Электродвигатель привода главного движения, кВт | 2,2 | 4,0 | 7,5 |

| Электронасос охлаждающей жидкости Тип | Х14-22М | Х14-22М | Х14-22М |

| Габарит станка | |||

| Габариты станка, мм | 2350 х 785 х 915 | 2535 х 825 х 1030 | 2930 х 890 х 1355 |

| Масса станка, кг | 880 | 1200 | 1870 |

- Станки универсальные вертикально-сверлильные 2Н125, 2Н135, 2Н150. Руководство по эксплуатации 2Н125.00.000 РЭ, 1987

- Барун В.А. Работа на сверлильных станках,1963

- Винников И.З., Френкель М.И. Сверловщик, 1971

- Винников И.З. Сверлильные станки и работа на них, 1988

- Лоскутов B.В Сверлильные и расточные станки, 1981

- Панов Ф.С. Работа на станках с ЧПУ, 1984

- Попов В.М., Гладилина И.И. Сверловщик, 1958

- Сысоев В.И. Справочник молодого сверловщика,1962

- Тепинкичиев В.К. Металлорежущие станки, 1973

Список литературы:

Связанные ссылки. Дополнительная информация

- Классификация и основные характеристики сверлильно-фрезерно-расточной группы станков

- Выбор подходящего станка для металлообработки

- Технология ремонта станков

- Методика проверки и испытания сверлильных станков на точность и жесткость

- Справочник сверлильных станков

- Заводы производители сверлильных станков в России

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Интересное видео Деревообрабатывающие станки КПО Производители

Устройство и особенности аппарата

Устройство агрегата данного типа включает в себя следующие элементы:

- шпиндель;

- коробка скоростей;

- основание, рабочее место и колонна;

- привод;

- головка для закрепления инструмента;

- электрический шкаф;

- охлаждающая система;

- коробка подач;

- система, контролирующая скорости и подачи;

- плунжерный масляный насос.

У вертикально-сверлильных станков техническая характеристика свидетельствует об их универсальности. Данными аппаратами можно выполнять не только сверление, но и зенкерование, рассверливание, нарезание резьбы и развертывание отверстий.

Это происходит благодаря применению прочных и твердых инструментов, выполненных из хорошо режущих сталей.

Возможность нарезания резьбы машинными метчиками обеспечивается за счет реверсивности шпинделя, благодаря которой он может двигаться в обе стороны.

Основные особенности аппарата заключаются в следующем:

- вес станка — 1199 кг;

- крутящий момент шпинделя максимально может достигать 399 Нм;

- наличие системы остановки работы шпинделя;

- максимально допустимое усилие, при котором выполняется подача, составляет 15 кН;

- применение электронасоса типа Х14-22М в составе конструкции для передачи жидкости для охлаждения в место обработки;

- габариты рабочего стола составляют 449*499 мм, на поверхности которого предусмотрены пазы в количестве трех штук в форме буквы «Т».

Одной из главных технологических особенностей станка является его 100-процентное ручное управление. Все этапы работы регулируются вручную, а подача шпинделя осуществляется механически.

Общие характеристики агрегата включают в себя три большие части:

- рабочее место-стол, на котором находится деталь, подлежащая обработке;

- устойчивая чугунная станина, имеющая пространство внутри для электрического оборудования;

- сверлильная головка со шпинделем, которая движется по вертикали при помощи червячного вала.