Сведения о производителе токарно-винторезного станка ОТ-5

Производителями токарно-винторезного станка ОТ-5 были Одесский станкостроительный завод и Кироваканский завод прецизионных станков г. Кировокан — Ванадзор.

В настоящее время выпуск станков прекращен.

Станки, выпускаемые Одесским станкостроительным заводом

- 1П611

— станок токарно-винторезный универсальный Ø 250 - 16Б05А

— станок токарно-винторезный универсальный Ø 250 - 16Б05П

— станок токарно-винторезный универсальный Ø 250, Кировакан - 16М05А

— станок токарно-винторезный универсальный Ø 250 - 1601

— станок токарный настольный Ø 125 - 1604

— станок токарно-винторезный универсальный Ø 200 - OT-4

— станок токарно-винторезный Ø 250 - OT-5

— станок токарно-винторезный Ø 250

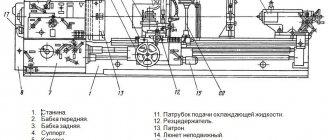

ОТ-5 Расположение составных частей токарно-винторезного станка

Расположение составных частей токарного станка ОТ-5

Перечень основных узлов токарного станка ОТ-5

- Станина — 16Б05П.111.000

- Тумба — ОТ-5.121.000

- Бабка передняя — ОТ-5.221.000

- Гитара — 16Б05П.311.000

- Коробка подач — 16Б05П.321.000

- Вариатор — 16Б05П.211.000

- Переключатель — ОТ-5.821.000

- Рама — ОТ-5.131.000

- Агрегат смазочный — 16Б04П.411.000

- Фартук — 16Б04П.331.000

- Суппорт — 16Б05П.341.000

- Бабка задняя — ОТ-5.231.000

- Охлаждение — ОТ-5.511.000

- Ограждение — ОТ-5.611.000

- Электрооборудование — ОТ-5.811.000

ОТ-5 Расположение органов управления токарно-винторезным станком

Расположение органов управления токарным станком ОТ-5

Перечень органов управления токарно-винторезным станком ОТ-5

- 1. Рукоятка перебора скоростей

- 2. Рукоятка звена увеличения шага резьбы

- 3. Рукоятка реверса привода подачи

- 6. Рукоятка переключения подач и резьб

- 7. Рукоятка переключения подач и резьб

- 8. Рукоятка включения ходового винта или ходового валика

- 9. Рукоятка переключения подач и резьб

- 10. Рукоятка переключения подач и резьб

- 11. Рукоятка переключения скоростей вариатора

- 13. Маховичок изменения чисел оборотов шпинделя

- 14. Рукоятка управления вращением шпинделя

- 21. Выключатель охлаждения

- 23. Вводной автомат

- 25. Рукоятка включения предохранительного устройства фартука

- 26. Маховичок настройки величины тягового усилия

- 28. Рукоятка включения маточной гайки

- 29. Кнопка переключения продольной и поперечной подачи суппорта

- 31. Маховичок перемещения пиноли задней бабки

- 32. Рукоятка зажима задней бабки

- 33. Рукоятка перемещения верхней каретки

- 34. Рукоятка зажима пиноли задней бабки

- 36. Выключатель освещения

- 37. Рукоятка зажима резцедержателя

- 38. Рукоятка ручного поперечного перемещения

- 39. Маховичок ручного продольного перемещения

- 40. Кнопка включения маховичка и лимба продольной подачи

Конструктивные особенности

Особенностью является наличие вариатора. Он позволяет менять число оборотов шпинделя. Вращение главного двигателя через клиноременную систему и зубчатую муфту передает вращение шпинделя на входной вал вариатора. Изменение скорости происходит за счет изменения расстояния между коническими дисками.

Уменьшая зазор диски, выдавливают клиновой ремень к краю и диаметр шкива увеличивается. Увеличивается передаточное число – обороты шпинделя увеличиваются. Такая же конструкция на выходном валу вариатора.

Размещение вариатора на станине без связи с тумбой и установка фартука на независимой подвеске снижает уровень вибрации. Использование прецизионных подшипников, жесткость конструкции станка обеспечивают точную обработку деталей.

Коробка подач позволяет нарезать резьбу в диапазоне:

- метрической (в мм) от 0,2 до 28;

- модульной (в мод) от 0,1 до 14;

- дюймовой (ниток на дюйм) от 5 до 96.

Изменение скорости продольных и поперечных подач, не меняя шестерни в гитаре.

Габаритные размеры и масса

Габаритный размер: 0,725м х 1,36 м х 1,51 м.

Масса в кг – 765.

Расположение составных частей

- Тумба содержит внутри механизм для смазки, главный привод, вариатор, ящик с электрооборудованием. Тумба установлена на раме с механизмом регулировке по уровню.

- Станина закреплена в верхней части тумбы. На ней располагается передняя и задняя бабка и фартук.

- Передняя бабка включает в себя шпиндельный узел, гитару и коробку подач.

- На фартуке установлены суппорт с резцедержателем и механизм продольных и поперечных подач, защитный щиток.

- Задняя бабка двигается по направляющим станины и крепится болтами.

Устройство органов управления

Органы управления находятся на передней части станка и сгруппированы в месте нахождения механизмов, которыми они управляют.

Вариатор управляется:

- Рукояткой переключения скоростей вариатора (переключает диапазоны скоростей вращения шпинделя).

- Маховиком изменения чисел оборота шпинделя (производится плавное регулирование скоростей шпинделя перемещением скользящего диска планетарной передачи).

- Рукоятка управления вращением шпинделя (переключает направление вращения шпинделя).

На лицевой стороне на кожухе передней бабки находятся переключатели управления перебора скоростей, звена увеличения шага резьбы, реверса привода подачи, переключения подач, включения ходового винта и валика, переключения подач.

Эти элементы управляют коробкой скоростей и включением передач на ходовой валик или ходовой винт. Управление происходит подбором нужных комбинаций зацепления шестерен и зубчатых муфт коробки скоростей.

Кинематическая схема

Электрическая схема состоит из двух асинхронных двигателей, питающихся от промышленной сети переменного тока 380 В. Есть возможность запитать от сети напряжением 220 В. Понижающего трансформатора.

Выдает напряжение 12 В для питания лампы освещения и 110 В для элементов управления схемой. Этой кнопки переключения, пускатели и элементы защиты от перегрузок по току (термореле). Электрооборудование — это главное уязвимое место станка. Требует постоянного контроля.

Электрическая схема

Вариатор

Вариатор состоит из двухступенчатой коробки скоростей и непосредственно вариатора. Главный двигатель через зубчатую муфту вращает ведущий вал. На валу находится два конических диска. Один закреплен жестко, а другой подпружинен и может перемещаться вдоль оси.

Эти два диска образуют ведущий шкив вариатора. Ведущий шкив клиновым ремнем вращает другую пару таких же дисков, образующих ведомый шкив. Они находятся на ведомом валу. Тот передает вращение на шестерни коробки переключения диапазонов.

Шпиндельная бабка

Передняя (шпиндельная бабка) жестко закреплена на массивной станине. В корпусе шпиндельной бабки находятся:

- шпиндель — вращается в прецезионных подшипниках качения;

- перебор – набор шестерен, позволяющий расширить диапазон шага резьбы изменением передаточного отношения;

- привод ходового винта с трензелем (управляет изменением направления подачи);

- механизм управления;

- механизм подачи смазки подшипников и шестерен.

Коробка подач

Коробка подач и гитара меняют передаточное отношение для нарезания резьбы с разным шагом и получения продольных и поперечных подач.

Суппорт

Суппорт станка крестового типа состоит из:

- нижние салазки – перемещаются по направляющим станины продольно;

- поперечные салазки – перемещается в поперечном направлении;

- поворотные салазки – закреплены на поперечных салазках устанавливается на требуемый угол по шкале, нанесенной на поперечных салазках. Служат для изготовления конусов;

- резцедержатель – поворотный на 4 положения с фиксацией.

Фартук

Предназначен для обеспечения продольной и поперечной подач суппорта. Снабжен механизмом блокировки одновременного включения ходового винта и ходового валика.

ОТ-5 Кинематическая схема токарно-винторезного станка

Кинематическая схема токарно-винторезного станка ОТ-5

Кинематическая схема станка позволяет осуществлять следующие операции:

- главное движение — вращение шпинделя

- движение подачи — перемещение резца

- вращение насоса смазки

Технические характеристики и принцип работы

Характеристики токарного станка:

- нормальная точность точения деталей;

- наличие дополнительных подпор позволяет точить детали большой длины;

- наибольший размер обрабатываемой детали – 100 см, над суппортом – 60 см;

- максимальная масса заготовки – 5000 кг;

- оборудование работает за счет 4-х электродвигателей разной мощности;

- охлаждение и смазка производятся с помощью двух насосов;

- суппорт может перемещаться как вдоль, так и поперек в ускоренном режиме;

- смена зубчатых колес позволяет точно настраивать величину шагов резьбы.

Основным рабочим моментом является резание детали во время ее вращения в патроне или центрах. Режущий инструмент может передвигаться при помощи вспомогательного движения подачи.

Поперечная подача регулирует глубину обработки. Конфигурация резца определяет форму детали.

ОТ-5 Вариатор токарно-винторезного станка

Вариатор токарно-винторезного станка от-5

Вариатор (бесступенчатая коробка скоростей)

Вариатор состоит из собственно вариатора и двухступенчатой коробки скоростей (коробки переключения диапазонов).

Первый (ведущий) вал 2 вариатора приводится во вращение фланцевым электродвигателем через зубчатую полумуфту. Вторая половина муфты выполнена заодно с валом 2, на котором установлены неподвижный (в осевом направлении) диск 4 и подпружиненный скользящий диск 3, образующие ведущий шкив вариатора. От этого шкива вращение посредством широкого клинового ремня передается валу 7 через ведомый шкив вариатора, состоящий из неподвижного диска 5 и управляемого скользящего диска 6.

Кроме ведомого шкива, на валу 7 расположены зубчатые колеса 8 и 9. Зубчатое колесо 9 снабжено наружным и внутренним зубчатым венцом полумуфтой. Зубчатое колесо 8, перемещаясь по шлицам вдоль вала 7, переключает диапазоны скоростей выходного вала вариатора. На этом валу посажен ведущий шкив клиноременной передачи, связывающей вариатор с передней бабкой. Для натяжения передачи корпус 11 коробки скоростей вариатора может поворачиваться на стакане 10, закрепленном на корпусе 1 вариатора. Поворот корпуса 11 производится при помощи стяжной гайки 21, после чего корпус закрепляется винтами на стакане 10.

Механизм управления вариатором и коробкой скоростей расположен сверху на корпусе вариатора. Маховичок 12 управляет перемещением скользящего диска 6, рукоятка 16 служит для переключения шестерен в коробке скоростей. Планетарная передача 20—19—18—17 связывает маховичок 12 с диском 13, на котором установлено кольцо 14 с лимбом 15. На лимбе нанесены две шкалы скорости вращения шпинделя, одна — для прямого включения шпинделя, вторая — для включения шпинделя через перебор.

Для отсчета показаний шкал служат две пары указательных штрихов, нанесенных на прозрачном щитке, расположенном над лимбом. При переключении скоростей вариатора щиток перемещается вместе с рукояткой 16. Для отсчета следует пользоваться той парой указательных штрихов, которая в данный момент находится в верхнем положении.

ДИП-300 станок токарно-винторезный универсальный. Назначение и область применения

Универсальный токарно-винторезный станок модели ДИП-300 (по классификации ЭНИМС 1д63) – первый советский станок с коробкой скоростей и диаметром обработки над станиной 615 мм, как и все другие ДИПы (, , , ), разработан и производился на Московском станкостроительном заводе Красный Пролетарий с 1930 по 1950-е годы.

Токарный станок ДИП-300 предназначен для выполнения самых разнообразных работ в центрах, цанговых или кулачковых патронах по черным и цветным металлам, включая точение конусов, а также для нарезания метрических, модульных, дюймовых резьб.

Токарный станок ДИП-300 (1д63а) способен обрабатывать относительно крупные заготовки диаметром до 615 мм и длиной 1500 или 3000 мм.

Передний конец шпинделя резьбовой М120 х 6, внутренний конус Морзе 5, отверстие в шпинделе 70 мм, диаметр обрабатываемого прутка 68 мм.

Шпиндель станка ДИП-300 (1д63а) установлен на двухрядные роликовые подшипники спереди и в коническом роликовом подшипнике сзади. Осевая нагрузка на шпиндель воспринимается шариковым упорным подшипником.

Шпиндель получает 18 ступеней частот прямого и обратного вращения от шестиваловой коробки скоростей в передней бабке станка. Установка нужной скорости осуществляется тремя рукоятками на передней стенке передней бабки.

Пуск, останов и включение ускоренного обратного хода осуществляется фрикционной пластинчатой муфтой. Муфта управляется рукоятками на станине у передней бабки и на фартуке.

На входной вал коробки соростей движение поступает через ременную передачу от асинхронного электродвигателя мощностью 10 кВт.

Коробка подач получает движение от коробки скоростей через гитару – сменные шестерни с приклоном. В переднюю бабку включены механизмы, дающие возможность изменить направление движения суппорта и ускорить это движение (увеличить шаг резьбы) в 4 и в 16 раз.

Для изготовления резьбы повышенной точности ходовой винт может быть подключен через сменные шестерни гитары помимо механизма коробки подач.

По ходовому валику суппорт получает подачи: продольные от 0,10 до 1,6 мм и поперечные от 0,04 до 0,59 мм за один оборот шпинделя.

Фартук суппорта токарного станка ДИП-300 (1д63а) снабжен механизмом падающего червяка, который дает возможность автоматического включения подачи от ходового винта при нарезании резьбы в обоих направлениях и одновременно предохраняет станок от поломок в случае перегрузки. Отключение осуществляется с точностью 0,02 мм от упора на станине.

История токарно-винторезного станка ДИП-300

В 1930 году на было принято решение о разработке нового станка токарного, стандартного, сокращенно ТС. Несколько позже его переименовали в – Догоним И Перегоним

, по главному лозунгу первой пятилетки, где 200 – высота центров над станиной. В качестве прототипа был избран токарно-винторезный станок

немецкой фирмы VDF

. В апреле 1932 года началась подготовка выпуска первой партии станков ДИП-200.

25 апреля 1932 года был собран и опробован первый советский универсальный токарно-винторезный станок с коробкой скоростей – ДИП-200. К концу 1932 года было выпущено 25 ДИПов.

В 1934

году на Московском станкостроительном заводе “Красный пролетарий” осваивается выпуск тяжелых универсальных токарно-винторезных станков станков , , .

В 1944

году производство этих станков было передано на , основанный в 1944 году, Тбилисский станкостроительный завод им. Кирова и Ейский станкостроительный завод.

В 1956

Рязанский станкостроительный завод выпустил первую промышленную партию станков серии ДИП-300 – модель – РМЦ 1400, 2800.

В 1968

году запущено в производство следующее поколение серии – модель , .

С 1973

года начало серийного выпуска токарных станков: , , , , .

Тбилисский станкостроительный завод им. Кирова выпускал станки: , 1М63Д, 1М63ДФ101.

В 1992

году начало серийного выпуска станка – последней модели серии ДИП-300.

ОТ-5 Шпиндельная бабка токарно-винторезного станка

Шпиндельная бабка токарно-винторезного станка ОТ-5

В корпусе передней бабки собраны:

- шпиндель

- перебор

- привод резьб и подач с трензелем

- механизм управления

Приемный шкив 8 передней бабки установлен на втулке 11, соосной со шпинделем 4. Слева от шкива расположена муфта 10 прямого включения шпинделя, справа — зубчатые колеса перебора 2, 6, 7,11.

Шпиндель станка вращается в прецизионных подшипниках качения.

В передней опоре шпинделя установлены роликовый двухрядный подшипник и два шариковых радиально-упорных, в задней — шариковый радиальный подшипник.

Задняя опора шпинделя и левая опора втулки 11 шкива 8 расположены в стакане 9. При замене приводных ремней этот стакан нужно снимать.

Передаточное отношение перебора передней бабки равно 1/8 Управление перебором 6, 7 и муфтой 10 прямого включения осуществляется одной рукояткой. Рядом с шестерней перебора 11 на шпинделе 4 расположено зубчатое колесо 3 привода резьб и подач. Зубчатое колесо 1, расположенное на первом валу 12 привода резьб и подач, может соединяться либо с зубчатым колесом перебора 11, либо с зубчатым колесом 3, сидящим на шпинделе. Это дает возможность при включенном переборе получить увеличение шага резьб

Изменение направления подачи или нарезаемой резьбы осуществляется трензелем, состоящим из двойного зубчатого колеса 13, скользящего зубчатого колеса 15 и паразитного колеса 16. Колеса 15 посажено на шлицы выходного вала 14, на конец которого надевается одно из сменных колес гитары.

Рукоятки управления механизмами передней бабки расположены на передней стенке бабки. Спереди к корпусу бабки 5 прикреплен литой кожух, в котором установлены кнопки управления главным электродвигателем.

Смазка механизмов передней бабки — централизованная, от смазочного агрегата.

Регулировка шпиндельных подшипников в станке ОТ5

Схема расположения подшипников токарно-винторезного станка от-5

Подшипники шпинделя токарно-винторезного станка от-5

Шпиндель станка от-5 смонтирован на 4-х подшипниках:

- 22. Передний подшипник № 4-3182111 ГОСТ 7634-56 двухрядный роликовый радиальный, класс точности 4

- 24,25. Подшипник № 4-46111 ГОСТ 831-62 шариковый радиально-упорный, класс точности 4

- 32. Задний подшипник № 4-308 ГОСТ 8338-57 шариковый радиальный, класс точности 4

Регулировка шпиндельных подшипников

Передний конец шпинделя токарно-винторезного станка от-5

Для регулирования радиального зазора двухрядного роликового подшипника передней опоры шпинделя необходимо:

- Утопить упорный винт 7 (рис. 26).

- Освободить от крепления и сдвинуть вправо фланец 5.

- Сдвинуть вправо предохранительное кольцо 6

- Снять два полукольца 4.

- Шлифовать полукольца 4 на размер, определяемый по формуле:

А = В — δ мм,

где

В — толщина снятых полуколец 4 до шлифовки, мм;

δ — величина необходимого смещения внутреннего кольца подшипника δ относительно посадочной шейки шпинделя 8.

Величина смещения δ определяется по формуле:

δ = 15(Δо — Δ + 0,01) мм,,

где

Δо -начальный радиальный зазор (до регулировки), мм; Δ — требуемый радиальный зазор подшипника, мм.

Токарно-винторезные станки мод. от-5 поставляются с радиальным зазором Δ = 0,003 до 0,005 мм.

- Установить полукольца 4.

- Вернуть в прежнее положение предохранительное кольцо 6 и стопорный винт 7.

- Гайкой 2 сместить в осевом направлении до упора внутреннее кольцо подшипника 3 относительно посадочной шейки шпинделя 8.

- Гайку 2 после выбора зазора стопорить винтами 1

- Установить и закрепить фланец 5.

- Проверить действительно полученный радиальный зазор.В случае необходимости повторить регулировку. Все размеры следует измерять с точностью до 0,001 мм.

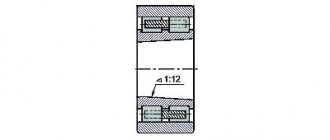

Технические характеристики подшипника № 3182111

Подшипник 3182111 — это двухрядный роликовый радиальный подшипник, с короткими цилиндрическими роликами, с безбортовым наружным кольцом (вследствие чего комплект тел качения на сепараторе способен перемещаться и создавать «плавающую» опору), с коническим посадочным отверстием (1:12), канавкой и отверстиями для внесения смазочного материала. Основное место эксплуатации таких подшипников — станки различного применения, узлы где действуют высокие радиальные нагрузки и скорости. Этот типоразмер, как и большинство роликоподшипников этой серии производится в настоящее время только высокоточным.

Подшипник всегда производили на московском заводе ГПЗ-1,но в настоящее время, к сожалению, с производства он снят и купить напрямую его можно только в фирмах, которые занимаются продажей подшипников с хранения, неликвидов, бывших в употреблении, чищенных. Можно найти изделия 2, 4, 5 и 6 классов точности. Обозначение справа от номера чаще всего — Л (латунный сепаратор, старое). Цена подшипников сильно зависит от их класса точности и сохранности, от 300 до 2300 рублей.

Импортные подшипники этого типоразмера имеют обозначение NN3011K (наличие буквы К в номере обязательно, так как она указывает на коническую посадку). В Россию поставляется продукция разной ценовой категории: наиболее дорогие и надежные — FAG, SKF, KOYO, IBC, подешевле — NACHI и NSK. Еще более дешевый вариант — продукция восточно-европейских производителей — ZKL и FLT, которая чаще всего реализуется неликвидного качества, иногда даже уже бывшая в употреблении. Ориентировочная цена наиболее качественных и дорогих подшипников этого типа составляет около 275 евро.

Размеры и характеристики подшипника 3182111 (NN3011K)

- Внутренний диаметр (d): – 55 мм;

- Наружный диаметр (D): – 90 мм;

- Ширина (H): – 26 мм;

- Масса: – 0,623 кг;

- Размеры ролика: — 8х8 мм;

- Количество роликов: — 44 шт;

- Грузоподъемность динамическая: — 70,5 кН;

- Грузоподъемность статическая: — 97,5 кН;

- Максимальная номинальная частота вращения: — 11000 об/мин.

Схема подшипника 3182111 (NN3011K) токарного станка от-5

Фото подшипника 3182111

Технические характеристики подшипника № 46111

Подшипник 46111 — это шариковый радиально-упорный однорядный подшипник. Тип воспринимаемой нагрузки — комбинированная радиально-осевая. Для жесткой фиксации валов станков, от которых требуется высокая точность обработки деталей, устанавливаются попарно. В этом случае и подшипники подбираются высоких степеней точности (Т или 2 и 4). Подшипник неразъемный. Угол контакта составляет 26° (у серии 36000 этот угол составляет 12°.

Производится данный тип на саратовском 3 ГПЗ (ОАО «СПЗ»), входящем в Европейскую Подшипниковую Корпорацию. Осуществляется выпуск следующих модификаций: 6-46111Е5 , 4-46111Е5, 6-46111Л, 4-46111Л, Т-46111Л. Для установки в узлы с меньше ответственностью подойдут подшипники, произведенные на самарском заводе СПЗ-4 по 6-му классу точности (стоят они значительно дешевле саратовских).

Международное обозначение для данного типа — 7011A.

Размеры и характеристики подшипника 46111 (7011A):

- Внутренний диаметр (d): – 55 мм;

- Наружный диаметр (D): – 90 мм;

- Ширина (высота) (Н): – 18 мм;

- Масса: – 0,444 кг;

- Диаметр шарика: – 10,319 мм;

- Количество шариков в подшипнике: – 18 шт.;

- Диаметр борта наружного кольца: – 79,6 мм;

- Диаметр борта внутреннего кольца: – 67,2 мм;

- Грузоподъемность динамическая: – 32,6 кН;

- Грузоподъемность статическая: – 21,1 кН;

- Номинальная частота вращения: – 10000 об/мин.

Схема подшипника 46111 (7011A) токарного станка от-5

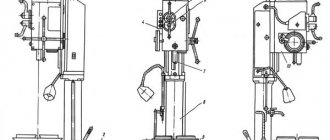

Описание конструкции основных узлов токарно-винторезного станка 1М65

Станина

Станина является базовой сборочной единицей, на которой монтируются все остальные сборочные единицы и механизмы станка.

На верхней части станины расположены три призматические направляющие, из которых передняя и задняя являются базой каретки, а средняя — базой задней бабки.

Внутри станины имеются наклонные люки для отвода стружки и охлаждающей жидкости в сторону, противоположную рабочему месту.

Под левой головной частью станины имеются ниши, в одной из которых смонтирован электродвигатель главного привода, а в другой — электронасос охлаждения с резервуаром для охлаждающей жидкости. Корыто для сбора охлаждающей жидкости выполнено монолитным с корпусом станины.

В правой части станины на передней стенке смонтирован кронштейн со встроенными в него опорами ходового винта и ходового вала.

Для предотвращения провисания ходового винта и ходового вала в станке с РМЦ = 5000 мм имеются две подвески.

Бабка передняя

Шпиндельная бабка токарно-винторезного станка 1м65

Шпиндельная бабка токарно-винторезного станка 1м65

Бабка передняя устанавливается на левой головной части станины, фиксируется штифтами и крепится болтами.

В корпусе шпиндельной бабки смонтированы:

- электромагнитная муфта для торможения шпинделя

- шпиндельный узел

- звено увеличения шага в 8 раз

- механизм изменения направления перемещения каретки или нарезании резьб

- механизм настройки скоростей шпинделя

- вилки перемещения блоков шестрен

- рукоятки переключения и другой детали

- система смазки

- электрошкаф

Шпиндель смонтирован на трех опорах качения, из которых передняя и задняя регулируемые.

Бабка задняя

Бабка задняя перемещается по направляющим станины от редуктора ручного перемещения вращением валика.

В пиноль бабки встроен вращающийся шпиндель, у которого подшипники передней опоры регулируются с помощью гаек.

В шпинделе бабки задней имеется прорезь для лапок хвостового режущего инструмента.

Суппорт

Суппорт крестовой конструкции имеет продольное перемещение вместе с кареткой по направляющим станины, а поперечное по направляющим каретки.

Оба перемещения осуществляются механически при помощи крестового переключателя и вручную вращением маховика и рукоятки каретки.

Резцовые салазки, несущие четырехпозиционную резцедержку, перемещаются вручную и механически по направляющим поворотной части, которую можно повернуть вокруг оси на любой угол.

Каретка станков с устройством цифровой индикации снабжена преобразователем линейных перемещений, который соединяется с винтом поперечных перемещений с помощью сильфонной муфты.

Отсчет поперечного перемещения может осуществляться по лимбу и по табло УЦИ.

Фартук

Фартук станка выполнен закрытого типа со съемной передней крышкой. Движение суппортной группе передается механизмом фартука от ходового вала или ходового винта.

Благодаря наличию в фартуке четырех электромагнитных муфт управление механическим перемещением суппортной группы сосредоточено в одной рукоятке, причем направление включения рукоятки совпадает с направлением подачи.

Возможно включение быстрого хода суппорта в направлении наклона рукоятки управления.

Благодаря обгонной муфте, вмонтированной в фартук, включение быстрого хода возможно при включенной подаче. Электродвигатель ускоренного хода установлен на фартуке.

В фартуке смонтирован механизм предохранительной муфты, исключающий поломку станка при перегрузках.

Коробка подач

Коробка подач закрытого типа со съемной передней крышкой.

Механизм коробки подач позволяет получить первый ряд подач и все нарезаемые на станке резьбы, не прибегая к изменению настройки сменных шестерен.

Для получения второго ряда подач устанавливаются сменные колеса: a = 42, b = c = 126.

Комплектация станка

В состав станка входит патрон четырехкулачковый несамоцентрирующий диаметром 1000 мм.

Для обработки нежестких деталей станок снабжен двумя люнетами — подвижным и неподвижным.

Люнет подвижный крепится на каретке и поддерживает деталь непосредственно около резца. Диаметр охвата сухарями обеспечивается в пределах от 70 до 250 мм.

Люнет неподвижный устанавливается на направляющих станины в любом месте и закрепляется болтом, с помощью прихвата.

Он снабжен сухарями и роликами, которые устанавливаются в зависимости от условий обработки.

Диаметр охвата обрабатываемой детали в люнете неподвижном обеспечивается в пределах от 70 до 380 мм.

ОТ-5 Коробка подач токарно-винторезного станка

Коробка подач токарно-винторезного станка ОТ-5

Коробка подач станка (рис. 12) в сочетании с гитарой позволяет устанавливать требуемые передаточные отношения для нарезания резьб с различным шагом и получения различных продольных и поперечных подач.

В коробке подач имеются следующие механизмы:

- Механизм основного ряда (зубчатые колеса 3, 4, 1, 2, 5, 8, 6, 7)

- Механизм множительный (зубчатые колеса 9, 10, 19, 15, 16, 17, 18)

- Механизм смещения ряда (зубчатые колеса 21, 22, 3, 4)

- Механизм переключения передачи движения на ходовой валик или на ходовой винт (полумуфта 14)

- Механизм прямого включения ходового винта (полумуфты 12, 14, 18, 20)

- Механизм переключения (на рисунке не показаны)

Механизм основного ряда дает возможность получить четыре передаточных отношения, пропорциональные четырем шагам метрических или модульных резьб.

Умножая эти передаточные отношения на передаточные отношения множительного механизма (1/4, 1/2, 1, 2) и на передаточные отношения механизма смещения ряда (1,1 1/4), можно нарезать метрические и модульные резьбы при постоянной настройке гитары.

Механизмы переключения расположены на плите под крышкой коробки подач. Рукоятки переключения находятся на крышке спереди.

ДИП-50 Универсальный токарно-винторезный станок. Назначение, область применения

Универсальный токарно-винторезный станок модели ДИП-50 (1Д65) заменил устаревшую модель станка этой же серии 165.

Токарно-винторезный станок модели ДИП-50 (1Д65) предназначен для обработки деталей средних и больших размеров, в условиях единичного и мелкосерийного производства. На станке можно производить наружное и внутреннее точение, включая точение конусов, растачивание, сверление и нарезание резьб – метрической, модульной, дюймовой и питчевой).

Принцип работы и особенности конструкции станка

Технические характеристики и жесткость конструкция станины, каретки, шпинделя станка позволяют полностью использовать возможности работы на высоких скоростях резания с применением резцов из быстрорежущей стали или оснащенных пластинами из твердых сплавов при обработке деталей из черных и цветных металлов.

Суппорт станка имеет механическое перемещение верхней части, позволяющее производить точение длинных конусов. Точение коротких конусов также осуществляется движением верхней части суппорта.

Изменение величин подач и настройка на шаг нарезаемой резьбы осуществляются переключением зубчатых колес коробки подач и настройкой гитары сменных шестерен.

Суппорт имеет быстрое перемещение в продольном и поперечном направлениях, которое осуществляется от индивидуального электродвигателя.

Станок предназначен для обработки черных и цветных металлов с большими скоростями резания резцами из быстрорежущей стали и твердых сплавов.

Коробка подач закрытого типа обеспечивает нарезание стандартной резьбы. Точные резьбы нарезаются с применением сменных зубчатых колес, минуя коробку подач.

Изменение чисел оборотов шпинделя и скорости подачи суппорта осуществляются переключением зубчатых колес коробки скоростей и коробки подач при помощи рукояток.

Перемещение задней бабки и выдвижение пиноли выполняются вручную вращением маховичков.

Класс точности станка Н. Шероховатость обработанной поверхности V 6.

Техническая характеристика и жесткость станков позволяют полностью использовать возможности быстрорежущего и твердосплавного инструмента при обработке как черных, так и цветных металлов.

Вид климатического исполнения — УХЛ4 по ГОСТ 15150—69.

Класс точности — Н по ГОСТ 8—82Е.

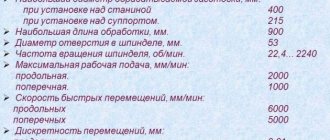

Технические характеристики станка ОТ-5

| Наименование параметра | 16Б05П | 16Б04П | ОТ-5 |

| Основные параметры станка | |||

| Класс точности | П | П | П |

| Наибольший диаметр заготовки над станиной, мм | 250 | 200 | 250 |

| Наибольший диаметр заготовки над суппортом, мм | 145 | 115 | 145 |

| Наибольшая длина заготовки в центрах (РМЦ), мм | 500 | 350 | 500 |

| Высота центров над плоскими направляющими станины, мм | 135 | 108 | 135 |

| Наибольшее расстояние от оси центров до кромки резцедержателя, мм | 135 | 110 | 135 |

| Высота резца, установленного в резцедержателе, мм | 16 | 12 | 16 |

| Наибольшая высота держателя резца, мм | 20 | 17 | 20 |

| Шпиндель | |||

| Диаметр отверстия в шпинделе, мм | 26,5 | 24 | 26 |

| Наибольший диаметр прутка, проходящий через отверстие в шпинделе, мм | 25 | 23,5 | 25 |

| Наибольший диаметр прутка, проходящий через отверстие в цанге, мм | 16 | 16 | |

| Центр шпинделя по ГОСТ 13214-67 | Морзе 4 | Морзе 4 | Морзе 4 |

| Конец шпинделя по ГОСТ 12593-72 | 4К | 4К | 4К |

| Число ступеней частот прямого вращения шпинделя | б/с регулирование | б/с регулирование | б/с регулирование |

| Частота прямого вращения шпинделя, об/мин | 35..3500, 30..3000 | 35..3500, 30..3000 | 30..3000 |

| Торможение шпинделя | есть | есть | есть |

| Блокировка рукояток | |||

| Суппорт. Подачи | |||

| Наибольшее поперечное перемещение суппорта, мм | 160 | 135 | |

| Перемещение суппорта поперечное на одно деление лимба, мм | 0,02 | 0,02 | 0,02 |

| Количество подач суппорта продольных | 28 | 28 | 28 |

| Количество подач суппорта поперечных | 28 | 28 | 28 |

| Пределы подач суппорта продольных, мм/об | 0,02..0,35 | 0,02..0,35 | 0,02..0,35 |

| Пределы подач суппорта поперечных, мм/об | 0,01..0,175 | 0,01..0,175 | 0,01..0,175 |

| Шаги нарезаемых метрических резьб, мм | 0,2..28 | 0,2..28 | |

| Шаги нарезаемых модульных резьб, мод | 0,1..14 | 0,1..14 | |

| Шаги нарезаемых дюймовых резьб, ниток на дюйм | 5..96 | 5..96 | |

| Наибольшее перемещение верхних (резцовых) салазок, мм | 110 | 80 | 110 |

| Перемещение резцовых салазок на одно деление лимба, мм | 0,02 | 0,02 | 0,02 |

| Наибольший угол поворота резцовых салазок, град | ±45° | ±45° | ±45° |

| Задняя бабка | |||

| Конус Морзе задней бабки | Морзе 3 | Морзе 3 | Морзе 3 |

| Наибольшее перемещение пиноли, мм | 85 | 70 | 85 |

| Перемещение пиноли на одно деление лимба, мм | 0,02 | 0,02 | 0,02 |

| Электрооборудование | |||

| Электродвигатель главного привода, кВт | 1,5 | 1,1 | 1,5 |

| Электродвигатель насоса охлаждающей жидкости, кВт | 0,12 | 0,12 | 0,12 |

| Габариты и масса станка | |||

| Габариты станка (длина ширина высота), мм | 1510 х 725 х 1360 | 1310 х 690 х 1360 | 1510 х 725 х 1360 |

| Масса станка, кг | 705 | 660 | 720 |

- Станок специальный токарно-винторезный облегченный повышенной точности ОТ-5. Руководство по эксплуатации ОТ-5 000.000 РЭ, 1975

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

- Батов В.П. Токарные станки., 1978

- Модзелевский А. А., Мущинкин А.А., Кедров С. С., Соболь А. М., Завгородний Ю. П., Токарные станки, 1973

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Чернов Н.Н. Металлорежущие станки, 1988

Список литературы:

Связанные ссылки. Дополнительная информация

- Классификация и основные характеристики станков токарной группы

- Выбор подходящего станка для металлообработки

- Многозаходная резьба. Способы нарезания многозаходных резьб на токарном станке

- Графические знаки для токарных станков

- Фрикционная муфта токарно-винторезного станка

- Методика проверки и испытания токарно-винторезных станков на точность

- Справочник заводов производителей токарных станков

- Справочник токарных станков

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Интересное видео Деревообрабатывающие станки КПО Производители

Технические показатели

Данный станок обладает относительно небольшими габаритами:

- высота – 1,36 м;

- длина – 1, 51 м;

- ширина – 0,72 м;

- вес – 765 кг.

Конструкция механизмов позволяет создавать резьбу 3 типов: метрическую, дюймовую и модульную. Количество подач на станке – 28. Шпиндель сделан с отверстием 2,6 см, а количество его оборотов находится в диапазоне 30 – 3000 об/мин. Конструкцией также предусмотрено торможение шпинделя.

Максимальный диаметр заготовки обрабатываемой над станиной – до 25 см, а над суппортом – 14,5 см. Промежуток между центрами – 50 см. Максимальный диаметр прутка – 2,5 см, а максимальная длина детали, над которой ведутся работы, не должна превышать полметра.

Благодаря всем перечисленным выше техническим возможностям, данное устройство относят к станкам с повышенной точностью. Габариты станка и особенности его функционирования лучше всего подойдут для небольших ремонтных и передвижных мастерских.