Виды стальных отводов

Стальной отвод – это отрезок трубы, изогнутый под необходимым углом. Стальные отводы подразделяются на типы в зависимости от материала, диаметра, угла загиба, а также способа производства.

В качестве материала для отводов может служить сталь различного типа:

- углеродистая;

- нержавеющая (легированная);

По способу изготовления отводы делятся на такие виды:

- крутоизогнутые бесшовные;

- штампосварные;

- сварные секторные;

- гнутые.

Гнутые изгибы бывают холодногнутыми и горячегнутыми.

Стальные отводы для труб

Классификация отводов

Отличаются отводы, прежде всего, материалами, из которых они сделаны. Кроме того, они могут иметь разные диаметры, углы изгиба. Каждому отводу соответствует определенная ГОСТом марка, по которой можно узнать об изделии всю необходимую информацию.

1 — стальная труба; 2 — теплоизоляция из пенополиуретана; 3 — оцинкованная оболочка; 4 — кабель системы ОДК

Виды

ОТВОДЫ ГНУТЫЕ

Бывают три вида стальных отводов, отличающихся типом стали, из которой они изготовлены. Они могут быть сделаны из нержавеющей, легированной или углеродистой стали. Для разных целей используют разные типы отводов. Материал, из которого он делается, зависит от условий среды, в которых он будет эксплуатироваться.

Размер

Если диаметр труб, используемых в трубопроводе, меньше 50 мм – для их ответвлений используют отводы из стали. Такие изделия могут быть сварными или бесшовными. Это зависит от того, каким способом изготовлено изделие. Более качественными и дорогими являются бесшовные фитинги.

Производство

Производство крутоизогнутых отводов из стальных и нержавеющих труб

Еще от метода производства зависит то, будут ли отводы штампованными, холодногнутыми, или какими-либо еще.

Рекомендуем: Виды и преимущества шарового крана

Материал отвода

Для правильного выбора материала, из которого будет сделан отвод, необходимо учитывать условия его эксплуатации, необходимую надежность этого элемента, а также агрессивность рабочей среды, в которой он работает.

Например, в трубопроводах общего назначения используются отводы, выполненные из углеродистой стали.

При наличии агрессивной среды, которая может вызвать коррозию материала, используются легированная и нержавеющая стали. Отводы из таких сталей используются в трубопроводах для нефтегазовой, химической, пищевой или фармацевтической промышленности.

Например, отводы из нержавеющей стали марки 12Х18Н10Т могут быть использованы в трубопроводах, транспортирующих пар, горячую воду, щелочные, кислотные и другие рабочие среды, склонные к вызыванию коррозии металла. Отводы из легированной стали 3ХФА могут работать при температурах окружающей среды от -60 ºС до + 40 ºС, температуре рабочей среды до +40 ºС и давлении до 7,4 МПа. Такие отводы обладают повышенной устойчивостью к коррозии на холоде и используются в нефтегазовых системах в условиях Севера.

По словам специалистов компании СмартИнокс для правильного выбора материала, из которого будет сделан отвод, необходимо учитывать условия его эксплуатации, необходимую надежность этого элемента, а также агрессивность рабочей среды, в которой он работает.

Отводы второго исполнения

Полуфабрикатами для изготовления фитинга выступают марки, соответствующие технологическим условиям и государственным стандартам. Среди них ст.20, 10Г2, 2ЮЧ, 15ГС, другие углеродистые, легированные стали, указанные в ГОСТ 17380.

- Угол гиба для 1-1,5 DN – 45°, 60°, 90°, 180°.

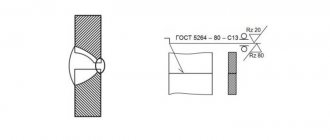

- Допустимые варианты кромок указаны в ГОСТ 16037.

Основные отличия исп.1 и исп.2

Главные различия между разными исполнениями арматуры – состав стали.

- Полуфабрикатами для первого исп-ия выступают марки, принятые международными документами.

- Для второго – марки, соответствующие отечественным стандартам и условиям.

Поэтому при выборе материала отвода ориентируются на область применения. Обращают внимание на параметры рабочих сред, климатические условия, возможные перепады температур, давление.

Другие различия между фитингами заключается в маркировке. Второе исполнение требует указания номера партии, символа «П» для подконтрольных органам надзора изделий. Знак можно клеймить, травить, гравировать. В отличие от исполнения 1, указание на ГОСТ маркируют без тире и года.

Конструктивные особенности

Крутоизогнутых отводов

Основные характеристики крутоизогнутых отводов приведены в ГОСТ 17235-2001, ГОСТ 17235-83 и других документах, в том числе различных ведомственных ТУ.

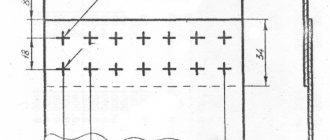

Крутоизогнутые бесшовные отводы изготавливаются путем протяжки отрезка трубы через специальную форму. Такой метод позволяет получить отвод высокого качества. Отводы такого типа производятся как из углеродистой (типа сталь 20), так и из нержавеющей стали (типа 10Х18Н10Т). При этом отводы могут иметь радиус изгиба от одного Ду до полутора Ду (Ду — условный диаметр трубы), с углами 30º, 45º, 60º и 90º. Диаметр такого отвода может быть от 18 до 426 мм и он должен выдерживать давление до 16 МПа.

Крутоизогнутые отводы

Штампосварных отводов

Штампосварные отводы изготавливаются из штампованных стальных листов с помощью сварки. Такой метод позволяет создавать отвод с толстой стенкой и диаметром до 1420 мм. Эти отводы используются в магистральных трубопроводах нефтегазовой промышленности. Материалом для таких отводов является конструкционная, нержавеющая или легированная стали. Нормативным документом в данном случае являются ведомственные ТУ (например, ТУ 102-988-95).

Штампосварные отводы

Секционных отводов

Сварные секционные отводы состоят из отдельных секторов труб, которые свариваются между собой. Такая конструкция более дешевая, но она является менее надежной. Обычно отводы данного типа используются в трубопроводах, работающих при низком (до 2,5 МПа) давлении и температуре не выше +425 градусов. Допустимый диаметр лежит в пределах от 108 до 1620 мм. Отводы такого типа выполняются из углеродистой или низколегированной стали и применяются в тепловых электростанциях.

Секционные отводы

Гнутых отводов

Гнутые отводы обычно используются в случае невозможности применения крутоизогнутых отводов. Отличие первых от вторых состоит в том, что вторые имеют гораздо больший радиус изгиба и прямолинейный участок. Гнутые отводы могут иметь радиус изгиба от 2 до 20 Ду, а угол изгиба 2º — 90º. Такие отводы делаются по ГОСТ 24950-81 и ТУ и могут применяться в трубопроводах с давлением до 100 МПа и температуре от -50 до +510 ºС.

Гнутые отводы могут гнуться в холодном или горячем состоянии на специальных трубогибочных станках. Наличие прямого участка в таких отводах увеличивает их вес, что является недостатком.

Гнутые отводы

Крутоизогнутые отводы 2D и 3D

Крутоизогнутые отводы

применяют для трубопроводов диаметром до 820 мм, при работе под нагрузкой до 16 МПа и температуре от -70 до +450° C.

Их получают тремя способами:

1) Горячим протягиванием, для отводов Ду 50-800 мм;

2) Штамповкой и сваркой, для отводов диаметром свыше 800 мм;

3) Сваркой секторов, в основном для диаметров свыше 500.

Самые распространенные в нашей сфере отводы крутоизогнутые, выполненные способом горячего протягивания.

Спорные ситуации возникают при работе с отводами, начиная с диаметра 530 мм, вот тут есть пара моментов, которые нужно знать.

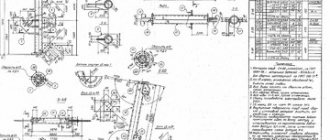

Сварка отводов

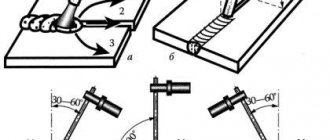

Сварка отводов с трубами — довольно ответственная операция. Выполнять ее должны сварщики высокой квалификации.

При этом могут применяться различные типы сварок – газовая сварка, ручная электродуговая (РДС), автоматическая под флюсом, в защитных газах и тому подобные.

При сваривании труб и отводов должны выполняться ряд требований, которые изложены в соответствующих инструкциях, например ВСН-006-89.

Перед сваркой надо проверить свариваемые поверхности отвода и трубы. Все обнаруженные наружные и внутренние дефекты должны быть устранены.

Необходимо контролировать смещение внутренних кромок. Например, при соединении элементов с равными диаметрами такое смещение не должно быть более 2 мм.

Центровка свариваемых изделий производится с помощью центраторов или вращателей.

При РДС, сварку первого корневого шва производят постоянным током. При этом в случае перерыва сварки в этом месте необходимо поддерживать температуру предварительного прогрева.

После сварки и шлифовки корня шва производится второй проход, который должен производиться по неостывшему корневому шву. Время между этими двумя процессами не должно превышать 5 минут.

Далее выполняются заполняющие швы и облицовочный шов. При этом необходимо обеспечивать температуру шва не ниже +5 ºС. Облицовочный шов должен перекрывать основной слой трубы на 2,5-5 мм иметь высоту на 1-3 мм больше уровня стенки трубы или отвода.

Для приварки отводов в производственных условиях используются различные приспособления и целые комплексы.

Наиболее распространенными являются вращатели труб. Принцип действия такого вращателя состоит в том, что элементы трубопровода зажимаются в специальных зажимах и вращаются вокруг своей оси. Благодаря этому облегчается и делается более качественной ручная сварка или осуществляется автоматическая сварка.

Особенностью сварки трубы с отводом является то, что система должна работать с учетом неравномерного распределения масс. Для решения этой проблемы во вращателе используются сервоприводы и специальные поддерживающие стойки с роликами.

Преимущества использования такого вращателя состоят в следующем:

- работа с трубами больших диаметров;

- благодаря автономному приводу возможность менять скорость вращения трубы;

- точная центровка свариваемых деталей. При этом в качестве центратора выступают сами зажимные ролики;

- возможность работать как с прямыми трубами, так и со сложными деталями труб (отводы, тройники, фланцы).

Сварка стальных отводов

Что такое крутоизогнутый отвод

Крутоизогнутый отвод ‒ это изогнутый отрезок трубы с радиусом гиба 1‒1,5DN. DN ‒ это условный проход или номинальный размер, в России также обозначается, как Ду. Такое колено изготавливают:

- методом штамповки;

- вытягиванием заготовки через рогообразный сердечник.

Оба способа производства дают на выходе бесшовные детали, не имеющие сварных швов, которые характеризуются повышенной прочностью. Изготовление бесшовных приварных крутоизогнутых колен регламентируют следующие стандарты:

- ГОСТ 17375-2001;

- ГОСТ 30753-2001;

- ОСТ 34.10.699-97;

- серия типовой документации 5.903-13 (ТС-582).

Документация определяет область применения, диаметр, толщину стенок, радиус гиба (2D ‒ 1DN, 3D ‒ 1,5DN), вес трубодеталей, максимальное рабочее давление в системе ‒ 16 МПа (160 кгс/см2).

Крутоизогнутыми также могут быть колена, изготовленные с применением сварки.

Характеристика гнутых отводов

Радиус изгиба фитинга составляет от 1,5 до 2 Ду. Крутоизогнутая трубодеталь представляет собой прямой патрубок с гнутым концом. Прямолинейная область придает отводу громоздкость, утяжеляет его. Для производства гнутой арматуры требуется больше сырья, ее фиксация трудоемка. Допустимые углы изгиба – любые, начиная от 1º.

Заготовками для фитинга служат бесшовные или электросварные патрубки. В некоторых случаях толщину их стенок усиливают. Методов производства два, и при любом из них воздействию подвергается только средняя часть заготовки.

- Холодное гнутье (ГО). Деформация патрубка без воздействия высоких температур дает большой радиус гибки (от 15 м). Угол загиба изделий не превышает 27º, Дн составляет 219-1420 мм. Регламентирующий стандарт – ГОСТ 24950-81.

- Горячее гнутье (ОГ). Нагрев производят высокочастотным током. Радиус гиба – 1,5-6Ду, наружный диаметр трубопроводов – 57-1420 мм. При всех достоинствах, изделия весят больше всех других видов отводов. Производство регулируют ТУ 102-488-95, 1469-014-01395041-03 и другие Техническое условия.

В отличие от крутоизогнутой арматуры, гнутая плавно огибает препятствия, создает минимальное сопротивление движению рабочих сред, меньше подвержены гидравлическим ударам.

В чем разница

Таким образом, методы производства и угол гиба колен влияют на их применение.

- Крутоизогнутая арматура легче в изготовлении. Малый радиус изгиба упрощает соединение с трубами. Горячегнутые изделия отличает небольшой вес и габариты. Возможные углы: 30, 45, 60, 90, 180°.

- Гнутые детали отличает трудоемкость производства. В то же время, колена способны выдерживать большее давление, устойчивы к воздействию агрессивных сред, совместимы с толстостенными трубопроводами. Угол поворота может быть любым.