Согласно ГОСТ 2601-84 под сваркой вообще понимается процесс образования контакта элементов на атомном уровне, образующегося при нагревании или пластической деформации отдельных частей свариваемых изделий.

Из этого определения следует, что понятие сварки может относиться не только к металлам, но и к пластмассам, стеклу и другим неметаллам, а также к их производным.

Для более доступного понимания, что такое сварка давлением необходимо введение такой важной физической величины, как энергия активации. Она ответственна за перераспределение межатомных связей и формирование их на новом уровне.

Принцип сваривания

В процессе сваривания заготовок энергия активации расходуется либо на нагрев, что проявляется в виде оплавления места контакта, либо на его пластическую деформацию.

Согласно определению, в зависимости от вида энергии, используемой для объединения изделий на межатомном уровне, следует различать сварку плавлением от той же процедуры, осуществляемой под деформационным воздействием. Последний принцип используется в частности, когда проводится сварка труб под давлением.

Известные виды сварочных операций в основном различаются характером физико-химических процессов, происходящих непосредственно в контактной зоне.

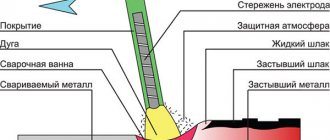

В основу сварки плавлением заложен принцип её нагрева до определённого состояния, при котором происходит перемешивание двух стыкующихся частей с образованием общей жидкой массы (сварочной ванны).

По завершении сварочных процедур и охлаждения ванны образуется соединительный шов, получаемый непосредственно из расплава и лишь частично – за счёт применения особых присадок.

Источником местного нагрева в условиях классической сварки плавлением могут служить:

- электрическая дуга;

- пламя газовой горелки;

- химическая реакция, сопровождающаяся выделением большого количества тепла;

- энергия электронного происхождения;

- плазма или лазерное излучение.

Достаточно узкая полоска материала, образующаяся вдоль границы свариваемых частей или заготовок, называется зоной сплавления. Несмотря на малые размеры этого образования (оно измеряется в микронах), его влияние на качество сварного соединения достаточно велико.

Необходимое для работы оборудование

Для проведения термомеханической сварки часто используют горячештамповочные машины. Их особенность в наличии встроенного индукционного нагревателя, поэтому заготовки прогреваются непосредственно в месте проведения работ, и их не надо переносить от печи.

В остальных случаях применяют гидравлические или механические прессы, выбор делают в зависимости от пластичности материалов. Осадку выполняют в модернизированных штампах. В них нет матрицы, вместо нее используется прижим заготовок по линии соединения.

Рекомендуем к прочтению Как самому варить автогеном

Специфические черты

Принцип сварки давлением заключается в пластической деформации материала металла вдоль стыков свариваемых частей (отдельных участков трубопроводов, например). Такое механическое воздействие достигается за счёт значительных по величине статических, а в отдельных случаях и ударных нагрузок.

Для ускорения этого процесса сварка сопровождается местным нагревом, что способствует образованию более прочных связей между вступающими в непосредственный контакт частицами. Полоса материала с происходящими в её границах физическими процессами, называется зоной объединения.

В качестве источника тепла при сварке давлением под нагревом могут использоваться как специальные термические печи и электрический или индукционный ток, так и особые химические реакции или переменная электрическая дуга.

Картина протекания сварочного процесса под давлением с нагреванием зоны контакта существенно отличается от случая сварки плавлением.

Так, при сварке стыков давлением с частичным нагревом, места соединения сначала слегка оплавляются и только после этого пластически деформируются. Одновременно с этим некоторая часть деформированного материала вместе со шлаком выдавливается за границы стыка, образуя так называемый «грат».

Особенности свариваемости металлических сплавов

Если для сваривания металла требуются несложные установки, а работа выполнятся в широком диапазоне параметров, то он обладает хорошей свариваемостью и наоборот. Этот показатель не является постоянным, и по мере усовершенствования технологий и оборудования свариваемость будет улучшаться.

На свариваемость материалов оказывают влияние температура плавления, электропроводность.

На свариваемость материалов оказывают влияние разные факторы:

- температура плавления;

- тепло- и электропроводность;

- изменение прочности и коэффициента расширения с ростом температуры;

- твердость.

Чем ниже электро- и теплопроводность, тем меньше требуется ток и снижается электрическая мощность, расходуемая на нагрев заготовок. Прочные материалы для деформации требуют большого усилия, твердые перед соединением надо обязательно прогревать. При высоком коэффициенте расширения большая усадка, что ведет к появлению трещин и раковин.

Особенности некоторых металлов и сплавов:

- низкоуглеродистые стали хорошо соединяются контактной сваркой, не склонны к образованию трещин, их прочность практически не снижается, а сварной шов пластичный;

- углеродистые – склонны к закалке, поэтому работают с ними на «мягких» режимах, пластичность и прочность соединении повышают путем термической обработки;

- нержавеющие – обладают высоким сопротивлением, поэтому используются небольшие токи, работу выполняют в «жестком» режиме;

- жаропрочные – в нагретом состоянии прочные, поэтому для сварки требуется большое давление и длительная подача тока, чтобы снизить давление осадки, зону сварки предварительно прогревают;

- титановые сплавы – при их нагревании происходит увеличение пластичности, поэтому требуются небольшие давления, работа выполняется с высокой интенсивностью и при больших токах, высокой скорости осадки и небольшом временном воздействии;

- медные – для их сварки требуются большие токи и низкая длительность их протекания;

- алюминиевые и магниевые – работу выполняют кратковременными импульсами тока большой величины, давления аналогичные тем, что используют при сварке низкоуглеродистых сталей.

Контактная сварка хорошо соединяет низкоуглеродистые стали.

Разновидности сварки давлением

Известны следующие виды сварки давлением:

- холодная;

- с использованием эффекта трения;

- ультразвуковая и кузнечная.

Контактную сварку (когда деталь разогревается электрическим током) также можно причислить к виду под давлением. Ее результат зависит во многом от усилия сжатия.

Она получила наибольшее распространение при соединении труб и деталей конструкций в машиностроении. Активно развиваются такие виды сварки под давлением, как диффузионная и соединение взрывом.

Холодная

Под «холодной» сваркой давлением понимается техника соединения частей и заготовок без расплава торцов (только за счёт их механического сжатия со значительным усилием).

При давлениях, значительно превышающих предельные значения для структуры любого металла, на его стыках начинает проявляться эффект текучести. Особо легко достигается он при условии, когда при нормальной температуре материал сам по себе достаточно пластичен.

Под воздействием давления сжатия в месте соединения осуществляется диффузия одного материала в другой с одновременным выделением определённого количества тепла. По завершении сварочного процесса соединённые таким образом детали постепенно охлаждаются.

В итоге образуются натуральные швы достаточно высокого качества, свободные от каких-либо нежелательных внутренних напряжений и остаточных явлений, наблюдаемых из-за перегрева металла. Указанный вид сварки применяется при необходимости соединения деталей из трудно сплавляемых материалов, содержащих титан, никель, медь и их сплавы.

Область возможного применения этой методики ограничена необходимостью привлечения к процессу сваривания довольно дорогого и сложного специального оборудования. Ещё одним недостатком метода холодной сварки давлением является его сравнительно низкая производительная эффективность.

С применением эффекта трения

Этот вид соединения частей материала реализуется за счёт использования теплоты, выделяющейся при динамическом (трущемся) соприкосновении свариваемых поверхностей.

Для достижения результата обрабатываемые заготовки фиксируются в зажимах специального механизма, один из которых во время операции остаётся неподвижен. Второй зажим в это время совершает контролируемые оператором вращательные и поступательные колебания.

В процессе сварки обрабатываемые заготовки сначала сжимаются за счёт осевого давления, после чего в работу включается специальный вращательный механизм. При достижении предельной температуры трения (порядка 980-1300 градусов) вращение заготовок останавливается, а их сжатие продолжается.

К преимуществам этой разновидности сварки давлением можно отнести простоту и надёжность, а также высокую производительность технологического процесса. Следует добавить невысокую энергоемкость и возможность соединения изделий из разнородных материалов.

Для реализации способа с эффектом трения промышленностью выпускаются специальные механизмы, способные сваривать и пластмассовые заготовки.

Метод широко применяется для соединения с трудом поддающихся сварке разнородных металлов. Примером могут служить варианты соединения давлением стали с алюминием или же аустенитных материалов с перлитными.

Ультразвуковая и кузнечная

Сварка с помощью ультразвука – ещё один способ сочленения давлением разнородных по составу материалов, находящихся в твёрдом состоянии. Наибольшей эффективностью отличается использование этого метода при сварке современных полимеров, изготавливаемых в виде листовых изделий.

С его помощью прекрасно соединяются практически все наименования самых распространённых полимерных материалов. С его помощью также могут осуществляться соединения изделий из искусственных кож, а также природных натуральных тканей, содержащих в своём составе синтетические волокна.

Особым спросом пользуется ультразвуковой способ сварки при необходимости соединения разнородных по структуре и термочувствительных материалов.

Кузнечная сварка давлением по своей сути не отличается от печного варианта и предполагает механическое ударное воздействие на материал предварительно разогретых до пластичного состояния заготовок.

Как сваривают сосуды

При изготовлении специальных сосудов и емкостей очень часто возникает необходимость в образовании не только прямолинейных, но и кольцевых или круговых стыковочных соединений.

Сварка сосудов организуется в связи с этим по особым методикам, учитывающим толщину стенок изделия и предусматривающим тщательное исполнение каждого рабочего шва.

Выполнить все условия, предъявляемые к соединению частей тонкостенных сосудов, удается лишь путём применения рассматриваемого метода, а именно – сварки под давлением. Для получения результата используются несложные приспособления и специальный инструмент, обеспечивающие равномерное прижатие кромок свариваемых тонкостенных изделий.

Сварочные операции под давлением обеспечивают достаточно эффективное неразъемное сочленение самых различных типов металлов (в том числе – и разнородных по своему составу). При этом качество получившегося сварного контакта, образуемого без применения классических сплавных технологий, во многом определяется тщательностью подготовки свариваемых плоскостей и поверхностей.

Помимо этого, оно в значительной мере зависит и от свойств используемых материалов, то есть от их способности подвергаться пластической деформации при воздействии предельных механических нагрузок.