Тавровое соединение в сварке представляет собой букву «T», используется при создании металлоконструкций, где комплектующие должны соприкасаться под прямым углом. Площадь такого соприкосновения, как правило, становится не очень большой, поэтому приходится конструктивно усиливать изделия и обваривать соединение с нескольких сторон, поэтому тавровое соединение может быть с одним швом или двумя.

Такие соединения обладают хорошей прочностью, но если на этот участок планируется высокий уровень нагрузки, то следует сделать так, чтобы второй конец детали, отходящей по перпендикуляру от основной части, также был приварен к основе. Это поможет зафиксировать все и избежать деформации.

Выделяют следующие классы:

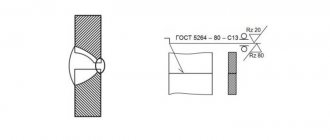

- Сварной шов Т1 по ГОСТ 5264 80 относится к классификации сварных соединений, которые выполнены при помощи ручной дуговой сварки;

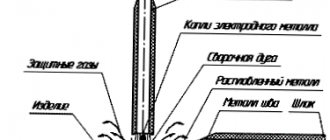

- По ГОСТ 14771-76 классифицируются швы, которые были сделаны при помощи сварки в защитных газах;

- ГОСТ 14806-80 включает в себя соединения без скоса кромок, которые также создавались в защитных газах.

При сварке таврового соединения тонкого металла с более толстым, необходимо, чтобы угол наклона электрода или сварочной горелки был около 60° к более толстому металлу.

Сварку таврового соединения (и углового в такой же степени) можно значительно упростить, расположив его для сварки «в лодочку». Это позволяет проводить сварку преимущественно в нижнем положении, увеличивая скорость сварки и уменьшая вероятность появления подрезов, которые являются очень частым дефектом таврового сварного соединения, наряду с непроваром. В некоторых случаях одного прохода будет недостаточно, поэтому для заполняющих швов требуется осуществлять колебания горелки.

Кромки стыкуемых деталей могут разделывать в зависимости от толщины свариваемых деталей и количества швов:

- толщина металла до 4 мм, шов одинарный — без обработки кромок;

- толщина от 4 мм до 8 мм — без обработки кромок шов двойной;

- от 4 мм до 12 мм — одинарный шов с разделкой с одной стороны;

- от 12 мм кромку спиливают с двух сторон, и шва делают тоже два.

Преимущества таврового соединения

- Позволяет обеспечивать соединение в труднодоступных местах, которое невозможно было бы выполнить другими способами;

- Есть возможность обварить участок соприкосновения с двух сторон, что повысит прочность;

- Может применяться для соединения как толстых, так и тонких деталей;

- Не нужно использовать дополнительные накладки, так как при наличии надежной фиксации шов можно сделать просто встык;

- Конструкция выдерживает достаточно большие нагрузки после обработки такими соединениями.

Преимущества и недостатки

Стыковые соединения сварных швов имеют следующий ряд преимуществ перед другими методами сборки металлических элементов в одну конструкцию.

- Эта технология сварки не критична к толщине свариваемых деталей. Толщина может колебаться от долей до сотен миллиметров. Данный критерий не зависит от способа сварки и определяется только возможностью соединения материала встык.

- На стыковой сварочный шов расходуется меньшее количество присадочных материалов и энергетических ресурсов, следовательно уменьшается стоимость соединения.

- В отличие от других видов соединения деталей сварка практически не увеличивает общий вес конструкции, шов получается ровным и герметичным, а также контроль качества соединительного сварного шва упрощается.

Недостатки

- Сложность выполнения соединения, так как привариваемую деталь нужно зафиксировать, прежде чем сваривать (если это будет сделано недостаточно надежно, то геометрия конструкции будет нарушена);

- При сваривании детали с одной стороны соединения получается не очень надежным, так как воздействие на противоположную сторону действует как рычаг для излома шва;

- Очень тонкие детали становится сложно сваривать из-за неудобства и высокого риска деформации, особенно при двустороннем шве;

- Малая площадь соприкосновения не всегда позволяет обеспечить надежность соединения;

- При использовании в профессиональной сфере всегда требуется точный предварительный расчет таврового сварного соединения, чтобы при эксплуатации не произошло поломок.

Конструктивные требования к сварным соединениям

Для обеспечения высокого качества и надежной работы сварных соединений они должны отвечать ряду требований, диктуемых возможностью и удобством производства сварки, возможным уменьшением сварочных напряжений и деформаций, полноценной работой сварных швов в различных видах соединений и т. д. Все эти требования должны учитываться при проектировании металлических конструкций.

Швы должны иметь наименьший катет и выполняться строго по расчету. Катет стыковых швов диктуется толщиной соединяемых, элементов и принимается равной меньшей из них (при разных их толщинах).

Наименьший катет угловых швов 4 мм, дальнейшая градация 5, 6, 7, 8, 10 мм и далее через 2 мм. Угловые швы толщиной свыше 20 мм имеют большие внутренние напряжения, и применять их не рекомендуется.

Катет угловых швов определяется расчетом.

Наибольший катет углового шва в зависимости от толщины соединяемых элементов может быть принята = 1,2t (t — наименьшая из толщин свариваемых элементов).

Кромки прокатных профилей имеют с одной стороны закругления, поэтому наибольшая катет углового шва вдоль этих кромок принимается несколько меньшей, чем толщина пера или полки профиля. Наибольший катет углового шва вдоль обушка уголка может достигать 1,2 t (t— толщина полки уголка).

При ручной сварке за один проход может быть выполнен шов катетом до 8 мм. В поперечном сечении угловые швы должны иметь соотношение катетов шва 1:1. Чтобы уменьшить концентрации напряжений в конструкциях, воспринимающих динамические и вибрационные нагрузки или при статической нагрузке, ноэксплуатируемых с расчетной температурой ниже –40°С , а также в любых конструкциях из высокопрочных сталей в лобовых угловых швах соотношение катетов принимают 1:1.5, при этом больший катет должен быть направлен вдоль усилия, воспринимаемого соединением.

Наименьшая расчетная длина углового шва должна быть не менее и не менее 40 мм из-за наличия непровара в начале и в конце шва.

Наибольшая расчетная длина фланговых угловых швов должна быть не более , так как фактически напряжение в шве по длине распределяется неравномерно, то при очень длинных швах его крайние точки могут быть перенапряжены, а средняя часть не полностью включена в работу.

Это ограничение не распространяется на те фланговые швы, в которых усилия передаются по всей длине шва, например на поясные швы сварных балок.

Конструктивная длина шва, т.е. та длина, которая указывается на чертежах, принимается примерно на 10 мм больше расчетной длины (определенной по расчету), так как начало и конец шва могут иметь непровар и кратер, поэтому участки по 5 мм у концов шва в расчете учитывать не следует.

Если в конструкции применяются прерывистые швы, то для обеспечения надежной совместной работы соединяемых элементов расстояние между участками швов в свету должно быть не более 15t в сжатых элементах и не более 30t в растянутых и нерабочих элементах (t – наименьшая толщина соединяемых элементов).

Напуск в соединениях внахлестку должен быть не менее 5t наиболее тонкого из соединяемых элементов, иначе в швах могут образоваться трещины, вызванные сварочными деформациями.

При соединении встык листов различной толщины, если разница в толщинах не сталей превышает 4 мм и величина уступа не превышает 1/8 толщины более тонкого листа, стык может быть выполнен без скоса кромокдля сталей (для более прочных соответственно 2 мм и 1/12).

В противном случае для плавного перехода усилий в стыке необходим односторонний или двусторонний скоскромок с уклоном не более 1/5.

Следует избегать пересечений сварных швов, близкого их расположения друг к другу и образования швами замкнутых контуров.

Стандарты на сварные соединения и швы и правила аттестации сварщиков

Перечень стандартов, устанавливающих в зависимости от способа сварки (пайки), вида свариваемого изделия или металла изделия основные типы сварных соединений, конструктивные элементы и размеры, представлены в табл. 1.

Таблица 1. Области применения ГОСТ на основные типы швов и сварных соединений, конструктивные элементы и размеры

| ГОСТ _____________ | Наименование | Область распространения |

| 5264-80 | Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры | Соединения из сталей, а также сплавов на железоникелевой и никелевой основах. Стандарт не распространяется на сварные соединении стальных трубопроводов по ГОСТ 16037-80 |

| 8713-79 | Сварка под флюсом. Соединения сварные. Основные типы, конструктивные элементы и размеры | Соединения из сталей, а также сплавов на железоникелевой и никелевой основах. Стандарт не распространяется на сварные соединения стальных трубопроводов по ГОСТ 16037-80 |

| 11533-75 | Автоматическая и полуавтоматическая дуговая сварка под флюсом. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры | Соединения из углеродистых и низколегированных сталей |

| 11534-75 | Ручная дуговая сварка. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры | Соединения из углеродистых и низколегированных сталей, выполняемые ручной дуговой сваркой плавящимся электродом во всех пространственных положениях при толщине свариваемого металла до 60 мм включительно |

| 14098-91 | Соединения сварные арматуры и закладных изделий железобетонных конструкций. Типы, конструкция и размеры | Соединения арматуры и закладные изделия, выполняемые контактной и дуговой сваркой из стержневой и проволочной арматурной стали диаметром от 3 до 40 мм, а также листового и фасонного проката при изготовлении железобетонных изделий и возведении монолитных и сборных железобетонных конструкций |

| 14771-76 | Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры | Соединения из сталей. Стандарт не распространяется на сварные соединения труб |

| 14776-79 | Дуговая сварка. Соединения точечные. Основные типы, конструктивные элементы и размеры | Точечные соединения из сталей, медных, алюминиевых и никелевых сплавов |

| 14806-80 | Дуговая сварка алюминия и алюминиевых сплавов в инертных газах. Соединения сварные. Основные типы, конструктивные элементы и размеры | Cоединения из алюминия и алюминиевых деформируемых термически неупрочняемых сплавов при толщине кромок свариваемых деталей от 0,8 до 60 мм включительно |

| 15164-78 | Электрошлаковая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры | Cоединения из сталей. Стандарт не устанавливает размер зазора между свариваемыми деталями перед сваркой |

| 15878-79 | Контактная сварка. Соединения сварные. Конструктивные элементы и размеры | Cоединения из сталей, сплавов на железоникелевой и никелевой основах, титановых, алюминиевых, магниевых и медных сплавов, выполняемых контактной точечной, рельефной и шовной сваркой. Стандарт не распространяется на сварные соединения, осуществляемые контактной сваркой без расплавления металла |

| 16037-80 | Соединения сварные стальных трубопроводов. Основные типы, конструктивные элементы и размеры | Cоединения трубопроводов из сталей. Стандарт устанавливает основные типы, конструктивные элементы и размеры сварных соединений труб с трубами и арматурой. Стандарт не распространяется на сварные соединения, применяемые для изготовления труб из листового и полосового метала |

| 16038-80 | Сварка дуговая. Соединения сварные трубопроводов из меди и медно-никелевого сплава. Основные типы, конструктивные элементы и размеры | Cоединения труб с трубами из меди марок М1р, М2р, М3р по ГОСТ 859-2001 и медноникелевого сплава марки МНЖ 5-1, с фланцами из латуни марки Л90 и со штуцерами и ниппелями из бронзы марок БрАМц9-2 или БрАЖНМц 9-4-4-1. Стандарт не распространяется на сварные соединения, применяемые для изготовления труб из листового или полосового металла |

| 16098-80 | Соединения сварные из двухслойной коррозионно-стойкой стали. Основные типы, конструктивные элементы и размеры | Cоединения из двухслойной коррозионностойкой стали |

| 19249-73 | Соединения паяные. Основные типы и параметры | Cоединения паяные, конструктивные элементы паяных швов, их обозначения и параметры |

| 23518-79 | Дуговая сварка в защитных газах. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры | Cоединения из сталей и сплавов на железоникелевой и никелевой основах |

Указанными стандартами для различных толщин металла регламентированы: тип соединения, форма и размеры подготовленных кромок, характер сварного шва, форма и конструктивные элементы поперечного сечения сварного шва, условное обозначение сварного соединения.

Стандарты определяют не только конструктивные элементы подготовленных кромок и возможные отклонения их основных размеров, но и регламентируют размеры швов и предельные отклонения их параметров. Например, ГОСТ 5264-80 определяет для каждого типа сварного шва условное обозначение, предельные толщины свариваемых изделий s, размер и предельные отклонения зазора b, ширину шва е, выпуклость шва g, ее предельные отклонения и др. Такие же параметры определяют ГОСТ 8713-79, 14771-76, 14776-79, 14806-80, 16037-80, 16038-80, 16098-80, а ГОСТ 16037-80 и 16038-80, кроме того, регламентируют предельные отклонения по толщине стенки свариваемых труб.

Стыковая сварка соединений деталей неодинаковой толщины при разнице, не превышающей значений, указанных в табл. 2, производится так же, как для деталей одинаковой толщины. Конструктивные элементы подготовленных кромок и размеры шва следует выбирать по большей толщине.

При разности в толщине свариваемых деталей свыше значений, указанных в табл. 2, на деталях, имеющих большую толщину s1 должен быть сделан скос с одной стороны или с двух сторон до толщины тонкой детали s, как показано в табл. 3. При этом конструктивные элементы подготовленных кромок и размеры сварного шва следует выбирать по меньшей толщине.

Таблица 2. Допустимая наибольшая разность толщин стыкуемых деталей, свариваемых без скоса кромок

| ГОСТ | Толщина тонкой детали, мм | Разность толщин деталей, мм |

| 5264-80 | 1…4 | 1 |

| 5…20 | 2 | |

| 21…30 | 3 | |

| Более 30 | 4 | |

| 8713-79 | 2…4 | 1 |

| 5…30 | 2 | |

| 31…40 | 4 | |

| Более 40 | 6 | |

| 14771-76 | 2…3 | 1 |

| 4-30 | 2 | |

| 31-40 | 4 | |

| Более 40 | 6 | |

| 16098-80 | 4…7 | 1 |

| 8…20 | 2 | |

| 21…36 | 3 | |

| Более 40 | 4 |

Таблица 3. Скос детали, имеющей большую толщину, при стыковом соединении ее с тонкостенной деталью

| ГОСТ ____________ | Односторонний скос | Двухсторонний скос |

| 5264-80, 8713-79 | ||

| 14771-76 | ||

| 16098-80 |

При сварке стыковых соединений деталей (за исключением труб) ГОСТ 5264-80, 8713-79, 14771-76 допускают перед сваркой следующие смещения свариваемых кромок относительно друг друга:

| Толщина детали s, мм | Смещение, мм |

| До 4 | 0,5 |

| 4…10 | 1 |

| 10…100 | 0,1s, но не более 3 |

| Более 100 | 0,01s+2, но не более 4 |

ГОСТ 16098-80 допускает перед сваркой смещение кромок относительно друг друга до 10 % толщины листа, но не более половины толщины плакирующего слоя и не более 3 мм при толщине плакирующего слоя более 6 мм.

На сварке угловых швов ГОСТ регламентирует допустимые значения выпуклости и вогнутости швов (табл. 4). По ГОСТ 5264-80 при сварке в положениях, отличных от нижнего, допускается увеличение выпуклости не более чем на 1 мм для деталей толщиной до 60 мм и не более чем на 2 мм для деталей толщиной более 60 мм.

Таблица 4. Допустимые значения выпуклости и вогнутости сварных угловых швов

| ГОСТ ____________ | Выпуклость шва | Вогнутость шва |

| 5264-80, 8713-79, 14771-76 | До 30% размера катета, но не более 3 мм | До 30% размера катета, но не более 3 мм. При этом вогнутость не должна приводить к уменьшению расчетного размера катета |

| 16098-80 | При сварке в нижнем положении выпуклость шва не должна превышать, мм: 1,5 при К < 5 мм; 2,5 при 5 мм≤К ≤ 10 мм; 3,5 при К > 10 мм; При сварке в других пространственных положениях допускается увеличение выпуклости на 1 мм | Вогнутость шва не более 3 мм |

Размеры катетов углового шва К и К1 по ГОСТ 5264-80 и 8713-79 должны быть установлены при проектировании сварного соединения, но не более 3 мм для деталей толщиной до 3 мм включительно и 1,2 толщины более тонкой детали при сварке деталей толщиной более 3 мм.

Предельные отклонения размеров катетов углового шва К и К1 от номинального значения должны соответствовать, мм:

1 мм — при К и К1 ≤ 5 мм; 2 мм — при К и К1 ≥ 6 мм.

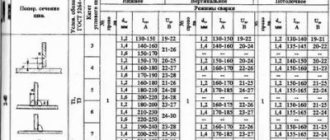

Минимальные размеры катетов угловых швов по ГОСТ 5264-80 и 8713-79 приведены в табл. 5.

Таблица 5. Минимальные размеры, мм, катетов угловых швов для толщины более толстого из свариваемых элементов

| Предел текучести свариваемой стали, МПа | Толщина более толстого из свариваемых элементов, мм | |||||||

| 3…4 | 4…5 | 5…10 | 10…16 | 16…22 | 22…32 | 32…40 | 40…80 | |

| До 400 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| 400…450 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 12 |

Примечание. Минимальный размер катета не должен превышать 1,2 толщины более тонкого элемента.

ГОСТ 11969-79 устанавливает основные положения сварки и их обозначения для сварных швов, выполняемых сваркой плавлением как в один, так и в несколько слоев.

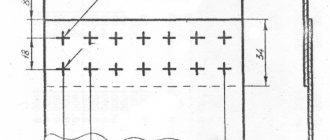

ГОСТ 312-72 регламентирует условные изображения и обозначения сварных соединений в технической документации и чертежах. Независимо от способа сварки видимый шов на чертежах обозначают сплошной линией, а невидимый — штриховой, сварную точку видимую обозначают «+», а невидимую — не обозначают. От изображения линии или точки проводится линия-выноска, заканчивающаяся односторонней стрелкой.

Условное обозначение видимого шва наносится над полкой линии выноски. В этом ГОСТе регламентируются другие случаи использования различных обозначений, сокращений, дополнительных знаков, описывающих сварные швы. Существующая в настоящее время стойкая тенденция интеграции бывших стран СССР в Европу вынуждает перестраивать уровень сварочного производства в соответствии с европейскими стандартами, иначе страны СНГ не будут конкурентоспособными на рынке металлопродукции.

Важным моментом этой деятельности является аттестация сварочного персонала как средство обеспечения качества сварочных работ с учетом реальных процессов сварки, применяемых в производстве. Положение об аттестационных испытаниях сварщиков представляет собой документ, обязательный для всех министерств, ведомств, объединений, организаций, предприятий, юридических и физических лиц. Он регулирует взаимодействие аттестационных органов и определяет их компетенцию, порядок проведения и оформления результатов аттестации сварщиков на допуск к выполнению работ по сварке объектов и оборудования, предусмотренных правилами охраны (безопасности) труда, безопасной эксплуатации и другими нормативными актами, утвержденными соответствующими независимыми государственными органами. В России это Госгортехнадзор, Госатомэнергонадзор, речной и морской Регистр.

В России действуют «Правила аттестации сварщиков и специалистов сварочного производства ПБ-03-273-99 Госгортехнадзор РФ». При аттестации проверяются теоретические знания и практические навыки по каждому конкретному способу сварки, определяется вид работ с использованием стандартных образцов для проведения испытаний, составляется протокол и оформляется удостоверение сварщика, которое отвечает требованиям Европейскою стандарта EN 287-1. В нем указываются условия всех испытаний, аттестационные категории и область распространения аттестации. Ниже приводится пример записи допуска к выполнению ручной дуговой сварки трубопроводов пара и горячей воды, трубных элементов котлов, газопроводов и технологических трубопроводов:

111 T BW WO1 B nh t10 D273 PF ss nb, что обозначает: допуск дает право на сварку труб диаметром более 140 мм и металлоконструкций с толщиной стенки от 3 до 20 мм из сталей первой группы, которые свариваются электродами с покрытием: основным, рутиловым, рутилово-основным и рутиловокислым; односторонними стыковыми швами без подкладок, с подкладками и двухсторонними швами, с зачисткой и без зачистки корня шва, в нижнем (РА), горизонтально-вертикальном (РВ), горизонтально-потолочном (РД) и вертикальном (РЕ) положениях.

Разработанные стандарты на основании требований ISO 9606 позволяют проводить аттестацию сварщиков по сварке плавлением сталей, алюминия, титана, никеля и их сплавов, а также дополнительным видам сварки, высокотемпературной пайки и пайки-сварки металлов.

Если же аттестация проведена под эгидой авторитетной независимой организации, как, например, Общества технического надзора ТUV (Тechnische Uberwachung Verein), Германия, то полученное удостоверение сварщика действительно для работы в 130 странах мира.

Разделка кромок под сварку

Сварной шов получится качественным после тщательно проведенных подготовительных работ. Они необходимы перед сваркой конструкций, толщина элементов которой превышает 5 миллиметров. При односторонней сварке. Подготовительная операция называется разделка кромок. Правила и качество таких работ определяется требованиями ГОСТ. Снятие загрязнений всего края должна производиться на расстоянии минимум 20 миллиметров до места будущей сварки.

Скачать ГОСТ 5264-80

Основными видами этой операции являются:

- посредством тщательной разделки;

- без предварительной разделки;

- так называемая отбортовка.

Подготовка кромок и их параметры

Отбортовка производится односторонней для угловых соединений, двухсторонней при стыковых соединениях.

Подготовка осуществляется вручную (используя напильник, наждачную бумагу, щётку для металла) или применяя электрический инструмент (дрели, оснащённые необходимыми насадками, шлифовальные машины, заводское оборудование).

Для металла толщиной начиная 3 мм, заканчивая 26 мм, используется V-образный односторонний или двусторонний тип скоса края. Для металла толщиной от 12 до 60 мм делается Х-образный тип скоса.

Порядок подготовки кромок

Установлен порядок подготовки материала к последующей работе с любым типом сварных соединений. Он включает следующие пункты:

- зачистка края металла (снимаются любые загрязнения, налёты, коррозия);

- снятие необходимых фасок (эта операция зависит от способа, используемого при сварке);

- подготовка зазора (величина, качество должны соответствовать определённому типу).

Зачистка края металла