- Механический способ соединения арматуры

- Соединение арматуры сваркой

- Особенности вязки арматурных стержней

Современные технологии строительства предусматривают несколько способов соединения арматуры: механический с использованием сварочного аппарата, с применением вязальной проволоки или пластиковых хомутов. Рассмотрим основные особенности каждой из этих методик.

Механический способ соединения арматуры

По сравнению с другими технологиями, механическая стыковка имеет ряд преимуществ.

- Не требуется нахлеста, что обеспечивает экономию металла. Нахлест увеличивает расход арматуры на четверть.

- По сравнению со сваркой, во-первых, это более производительный процесс, во-вторых, не требуется высокая квалификация работников.

Дополнительные плюсы механических стыковых соединений – прочность полученной конструкции и возможность реализации этой технологии при любых погодных условиях.

Для осуществления механической стыковки применяют в качестве оборудования гидравлический пресс, в качестве расходных материалов – стальные муфты. Ускорить механическое соединение стержней арматуры можно с помощью муфт с центральной перегородкой. Пруты вставляются в муфту, которую обжимают с помощью пресса. Наличие сменных штампов в прессе обеспечивает возможность работы с арматурой разного диаметра. Процесс осуществляют два человека.

Соединение арматуры сваркой

Сварочный способ стыкования арматурных стержней – востребованная технология. Существует несколько вариантов ее реализации.

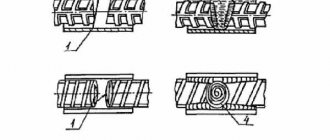

- Сварка протяженным швом применяется для стыкования горизонтальных и вертикальных прутов. Используется сварка арматуры внахлест или с использованием накладок. Швы могут быть одно- или многопроходными, что определяется диаметром прутов.

- Сварка многослойными швами применяется в основном для вертикально расположенных стержней, используемые электроды – с фтористокальциевым покрытием.

- Для стержней 14-40 мм с предварительной сборкой в кондукторах применяют сварное соединение арматуры с формированием принудительного шва. Процесс проходит с использованием формирующих устройств.

Сварка – удобный тип соединения усиливающих стержней, но ему характерны определенные минусы:

- в области шва происходит изменение микроструктуры металла, вызывающее снижение прочности и жесткости упрочняющего каркаса;

- сварной шов слабо работает на изгиб, что может привести к разрушению каркаса уже при вибрировании бетонной смеси;

- для создания фундаментов сварные соединения рекомендованы только при строительстве объекта на устойчивых типах грунтов, не склонных к сильному оседанию.

Правила, как соединять арматуру в углах ленточного фундамента, изложены в СП 52-101-2003 в пункте 8.3.26, в ГОСТе 14098-2014 регламентированы основные правила соединения арматуры сваркой.

Сборка и сварка стержней арматуры

В бетонных конструкциях армирование

должно предусматриваться:

- в местах резкого изменения размеров сечения элементов

; - в местах изменения высоты стен

(на участке не менее

1 м

); - в бетонных стенах под и над проёмами

каждого этажа; - в конструкциях

, подвергающихся воздействию динамической нагрузки.

Для железобетонных

слабо армированных

элементов растянутой зоны

—

площадь сеченияпродольной растянутой арматуры

должна быть увеличена не менее чем

на 15%

.

Конструктивная арматура

не предусматривается, если согласно расчёту

с учётом сопротивления растянутой зоны бетона

, арматура не требуется и опытом доказана возможность транспортирования и монтажа таких элементов без арматуры.

Для фундамента тоже нужно правильно выбрать арматуру

ВНИМАНИЕ! При сборке арматурных каркасов

должна строго соблюдаться

соосность стержней

. Смещение не должно превышать

0,1d

, а перелом в месте стыка — не более

3°

.

Соответствие расположения арматуры

её проектному положению должно обеспечиваться установкой пластмассовых

фиксаторов, шайб

из мелкозернистого бетона и т. п.

ЧИТАТЬ ТАКЖЕ: Гост 23279 85 сетки арматурные сварные, характеристики арматурных сеток

В местах пересечения арматуры в каркасах

:

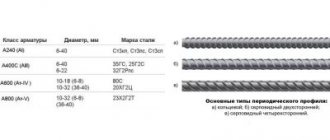

- стержни штучной арматуры

до

d=25 мм

скрепляют точечной сваркой, перевязкой вязальной проволокой или с помощью специальных соединительных элементов, а

стержни d=25 мм и выше

— при помощи дуговой сварки; - для получения крестовых соединений двух или трёх пересекающихся стержнейd=3…40 мм

из стали класса

A-I, A-II, A-III

и проволоки

d=3…8 мм

классов

B-I и Bp-I

применяют точечную контактную сварку.

ВНИМАНИЕ! Перевязкой и сваркой должно быть соединено не менее 50% всех пересечений

, в том числе обязательно пересечение

стержней с хомутами (в углах)

.

Длина выпусков арматуры

из тела бетона между стыкуемыми стержнями должна быть не менее

150 мм

при нормальных зазорах и

100 мм

при использовании вставки.

При увеличенных зазорах между стыкуемыми стержнями

допускается применение одной вставки из арматуры того же класса и диаметра.

Минимальные расстояния

в свету

между стержнями арматуры

по высоте и ширине сечения должны:

- обеспечивать совместную работу арматуры с бетоном и назначаться с учётом удобства укладки и уплотнения бетонной смеси;

- для предварительно напряженных конструкций

должны также учитываться степень местного

обжатия бетона

и габариты натяжного оборудования (домкратов, зажимов и т.п.).

В элементах

, изготовляемых с помощью штыковых вибраторов, должно быть обеспечено свободное прохождение между арматурными стержнями наконечников вибраторов, уплотняющих бетонную смесь.

Расстояния в свету между отдельными стержнями продольной ненапрягаемой арматуры

, а также между

продольными стержнямисоседних плоских сварных каркасов

должны приниматься

не менее наибольшего диаметра стержней

, а также:

а) если стержни при бетонировании

занимают

горизонтальное или наклонное

положение — не менее:

- для нижней арматуры

— не менее

25 мм

; - для верхней арматуры

— не менее

30 мм

; - при расположении нижней арматурыболее чем в два ряда по высоте

расстояние

между стержнями в горизонтальном направлении

(кроме стержней двух нижних рядов) должно быть —

не менее 50 мм

;

б) если стержни при бетонировании

занимают

вертикальное положение

— не менее

50 мм

; при систематическом контроле фракционирования

заполнителей бетона

это расстояние может быть уменьшено

до 35 мм

, но при этом должно быть не менее

полуторакратного наибольшего размера крупного заполнителя

.

При стесненных условиях

допускается располагать

стержни арматуры попарно

(без зазора между ними).

ПРИМЕЧАНИЕ: Расстояние в свету между стержнями периодического профиля

принимается

по номинальному диаметру

без учета выступов и рёбер.

При армировании неразрезных плит

сварными рулонными сетками

допускается вблизи промежуточных опор все

нижние стержни

переводить

в верхнюю зону

.

Расстояния между осями рабочих стержней

в средней чести пролёта плиты и над опорой

(вверху) должны быть не более

200 мм

при толщине плиты

до 150 мм

и не более

1,5h

при толщине плиты

свыше 150 мм

, где

h

— толщина плиты.

Стержни периодического профиля

, а также

гладкие стержни

,

в сварных каркасах и сетках

, выполняются

без крюков

.

Растянутые гладкие стержнивязаных каркасов и сеток

должны заканчиваться

крюками, лапками или петлями

.

У всех поверхностей железобетонных элементов

, вблизи которых ставится

продольная арматура

, должна предусматриваться также

поперечная арматура

, охватывающая

крайние продольные стержни

. При этом расстояния между

поперечными стержнями

у каждой поверхности элемента должны быть

не более 600 мм

и не более

удвоенной ширины грани элемента

.

Поперечную арматуру

допускается не ставить

у граней тонких рёбер

изгибаемых элементов (шириной

150 мм

и менее), по ширине которых располагается лишь

один продольный стержень или сварной каркас

.

При армировании внецентренно сжатых элементов

плоскими сварными каркасамидва крайних каркаса

(расположенные у противоположных граней) должны быть соединены друг с другом для образования

пространственного каркаса

. Для этого у граней элемента, нормальных

к плоскости каркасов

, должны ставиться

поперечные стержни

, привариваемые контактной сваркой

к угловым продольным стержням каркасов

, или установлены

фиксаторы

(рис.4), связывающие эти стержни, на тех же расстояниях, что и поперечные

стержни плоских каркасов

.

В арматурных элементах

, работающих на изгиб с кручением,

вязаные хомуты

должны быть замкнутыми с надёжной анкеровкой по концам. А

при сварных каркасах

— все

поперечные стержни

обоих направлений должны быть приварены

к угловым продольным стержням

, образуя

замкнутый контур

. При этом должна быть обеспечена

равная прочность соединений и хомутов

.

ЧИТАТЬ ТАКЖЕ: Стержневая и проволочная арматура, характеристика, гост арматуры

Защитные покрытия арматуры

(если они предусмотрены проектом) наносят согласно

СНиП 3.03.01-87

. Целостность

защитного слоя арматуры

проверяют перед бетонированием, обнаруженные дефекты устраняют.

Особенности вязки арматурных стержней

Способ вязки заключается в укладке прутов с нахлестом с обвивкой отожженной проволокой из низкоуглеродистой стали диаметром 1,0-1,2 мм. Для создания прочной конструкции не рекомендуется применять проволоку, покрытую ржавчиной или уже бывшую в употреблении. Вместо проволоки производители предлагают пластиковые хомуты, но при низких температурах они становятся хрупкими и лопаются. В качестве инструмента используют кусачки, плоскогубцы, вязальные крючки или высокопроизводительные пистолеты. Пистолеты эффективны при соединении арматуры по длине, в труднодоступных местах удобны вязальные крючки.

Плюсы соединения арматуры без сварки – не нарушается структура металла, узлы обеспечивают необходимую степень подвижности арматуры, вязка может осуществляться как на строительной площадке, так и в цеху.

Сборка и сварка монтажных соединений стальных конструкций

Свариваемые поверхности конструкции

и рабочее

место сварщика

должны иметь защиту от дождя, снега, ветра. При температуре окружающего воздуха ниже -10°С необходимо иметь вблизи рабочего места сварщика инвентарное помещение для обогрева, при температуре ниже -40°С — оборудовать тепляк.

Колебания напряжения питающей сети электрического тока

, к которой подключено сварочное оборудование, не должны превышать

±5% номинального значения

.

Оборудование

для автоматизированной и ручной

многопостовой сварки

следует питать от отдельного фидера.

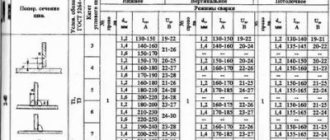

Типы сварных соединений

и способы сварки

арматуры и закладных деталей

следует назначать с учётом условий эксплуатации конструкции, свариваемости стали, технико-экономических показателей соединений и технологических возможностей предприятия-изготовителя в соответствии с ГОСТ 14098-85.

Сварку конструкций

при укрупнении и в проектном положении следует производить после проверки правильности сборки.

Для сварки стержней

из стали

всех классов, кроме A-I

, применяют электроды марки

УОНИ 13/55У

или аналогичные:

- арматуру до d=36 мм

сваривают электродами

d=4…5 мм

, - арматуру d=40 мм и выше

— электродами

d=5…6 мм

.

Сварку выполняют без перерыва до полной заварки стыка, обязательно заплавляя кратеры

. Затем заваривают фланцевые швы.

Сила тока при ручной сварке

колеблется от

220А

при

d=20 мм

, до

330А

при

d=40 мм

.

Размеры сварных фланговых швов

должны быть:

- высотой h=0,25d

, но не менее

4 мм

, - шириной b=0,5d

, но не менее

10 мм

.

Кромки свариваемых элементов

стальных каркасов

в местах расположения швов и прилегающие к ним поверхности необходимо зачищать с удалением ржавчины, жиров, краски, грязи, влаги и т. п.:

- при ручной или механизированной дуговой сварке

— шириной не менее

20 мм

; - при автоматизированных видах сварки

— не менее

50 мм

; - а также места примыкания начальных и выводных планок

.

Число прокаленных сварочных материалов на рабочем месте сварщика не должно превышать полусменной потребности. Сварочные материалы следует содержать в условиях, исключающих их увлажнение.

ВНИМАНИЕ! Ручную и механизированную дуговую сварку конструкций

разрешается выполнять без подогрева при температуре окружающего воздуха, приведенной в

СНиП 3.03.01-87

. При более низких температурах

сварку

надлежит производить с предварительным местным подогревом стали до

120…160°С

в зоне шириной

100 мм

с каждой стороны соединения.

Таблица 1: Разрешается выполнять при температуре окружающего воздуха ручную и механизированную дуговую сварку конструкций без подогрева.

| п/п | Толщина свариваемых элементов | Минимально допустимая температура окружающего воздуха при сварке конструкций | ||||

| решетчатых | листовых объемных и сплошностенчатых | решетчатых | листовых объемных и сплошностенчатых | решетчатых и листовых | ||

| из стали | ||||||

| углеродистой | низколегированной с пределом текучести, Мпа (кгс/мм²) | |||||

| <390 (40) | >390 (40) | |||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 1 | <16 мм | -30°С | -30°С | -20°С | -20°С | -15°С |

| 2 | 16 мм <25 мм | — | — | — | — | 0°С |

| 3 | 16 мм <30 мм | -30°С | -20°С | -10°С | 0°С | При толщине более 25 мм предварительный местный подогрев производить независимо от температуры окружающего воздуха |

| 4 | 30 мм <40 мм | -10°С | -10°С | 0°С | 5°С | |

| 5 | >40 мм | 0°С | 0°С | 5°С | 10°С | |

Автоматизированную дуговую сварку

под флюсом разрешается производить без подогрева при температуре окружающего воздуха, приведенной в табл.2.

Таблица 2: Разрешается выполнять при температуре окружающего воздуха автоматизированную дуговую сварку под флюсом конструкций без подогрева.

| п/п | Толщина свариваемого элемента | Минимально допустимая температура окружающего воздуха при сварке конструкций из стали | |

| углеродистой | низколегированной | ||

| 1 | 2 | 3 | 4 |

| 1 | <30 мм | -30°С | -20°С |

| 2 | >30 мм | -20°С | -10°С |

Швы соединений

листовых объёмных и сплошностенчатых конструкций толщиной более

20 мм

при

ручной дуговой сварке

надлежит выполнять способами, обеспечивающими уменьшение скорости охлаждения сварного соединения:

- секционным обратноступенчатым,

- секционным двойным слоем,

- каскадом,

- секционным каскадом.

При двусторонней ручной

или механизированной

дуговой сварке

стыковых, тавровых и угловых соединений с полным проплавлением необходимо перед выполнением шва с обратной стороны удалить его корень до чистого бездефектного металла.

При вынужденном перерыве в работе механизированную дуговую или автоматизированную дуговую сварку под флюсом

разрешается возобновить после очистки от шлака кратера и прилегающего к нему концевого участка шва длиной 50…80 мм. Этот участок и кратер необходимо полностью перекрыть швом.

ЧИТАТЬ ТАКЖЕ: Разновидности грузовых тележек для склада

Поверхности свариваемой конструкции

и выполненных швов сварных соединений после окончания сварки необходимо очищать от шлака, брызг и наплывов (натеков) расплавленного металла.

Качество прихваток

, сварных соединений креплений сборочных и монтажных приспособлений, определяемое внешним осмотром, должно быть не ниже качества основных сварных соединений.

Дефектные участки

сварных швов надлежит, как правило, удалять одним из способов:

- механизированной зачисткой (абразивным инструментом)

- или механизированной рубкой.

Все ожоги поверхности

основного металла сварочной дугой следует зачищать абразивным инструментом

на глубину 0,5…0,7 мм

.

Основные типы сварных швов

, конструктивные элементы и размеры сварных соединений из сталей, выполняемых ручной и дуговой сваркой установлены ГОСТ 5264-80 и ГОСТ 11534-75.

Основные типы, конструктивные элементы и размеры сварных соединений из листового, полосового и профильного металлопроката, используемых в закладных

и

соединительных изделиях

железобетонных конструкций, должны удовлетворять требованиям ГОСТ 5264 и ГОСТ 8713.

Сварные соединения

стержневой арматуры и арматурной проволоки диаметром

3 мм и более

, сварные соединения

стержневой арматуры с прокатом

толщиной

от 4 до 30 мм

, выполняемые при изготовлении

арматурных

и

закладных изделий

железобетонных конструкций, а также при монтаже сборных и возведении монолитных железобетонных конструкций, должны удовлетворять требованиям ГОСТ 14098-91.