Процесс производства продукции организуется в соответствии с различными критериями и подходами. Чтобы оптимизировать свои производственные циклы, увеличить финансовые результаты, предприятия подходят очень вдумчиво к способам изготовления своих изделий. Существует несколько общепризнанных способов выпуска продукции.

Серийное производство – это особая форма организации производственного цикла, основанная на определенных технологических, экономических особенностях, специализации, а также номенклатуре изделий предприятия.

Факторы производства

На тип производства имеют влияние ряд его характеристик и особенностей. Это технические, организационные и экономические показатели деятельности предприятия. Их обуславливают состав и широта номенклатуры, объем выпуска готовой продукции, а также ее стабильность и регулярность выпуска.

В зависимости от уровня специализации и концентрации различают единичное, серийное и массовое производство. Они определяются рядом факторов. В первую очередь на тип производства влияет объем выпуска и его номенклатура. При организации производственного цикла учитывают степень постоянства перечня создаваемой продукции, а также загруженность рабочих мест.

Тот или иной тип организации производственного процесса применим ко всему предприятию, его участкам или даже отдельным рабочим местам. Отнесение компании к определенной категории довольно условно.

Выбор серийности производства

| Серийность производства | Количество изделий в серии (партии) | ||

| крупных | средних | мелких | |

| Мелкосерийное | 3 ― 10 | 5 ― 25 | 10 ― 50 |

| Среднесерийное | 11 ― 50 | 26 ― 200 | 51 ― 500 |

| Крупносерийное | Св.50 | Св.200 | Св.500 |

При классификации по массе M

(кг) будем условно считать детали: мелкими (легкими) при , средними при и крупными (тяжелыми) при .

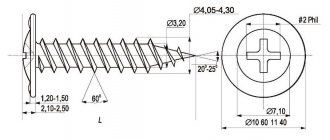

Пример 2. Определить тип производства на участке изготовления деталей (см. рис.1) для условий примера 1.

Пользуясь условиями классификации (см. выше), отнесем детали к средним по массе (M

= 4,96 кг). Далее с учетом годовой программы

N

= 4800 шт., по табл.1 примем тип производства серийным. Воспользуемся зависимостью (4) и рассчитаем для условий серийного производства размер партии одновременно обрабатываемых заготовок, предварительно допустив, что для бесперебойной работы сборочного цеха должен быть запас готовых деталей на 10 дней, тогда

Таблица 3

Выбор типа инструментального или приборостроительного производства по массе детали

| Масса детали (изделия), кг | Величина годовой программы выпуска, шт. | |||

| единичное | мелко- серийное | серийное | крупно- серийное | массовое |

| 1,0 | 10 ― 2000 | 1500 ― 100000 | 75000 ― 200000 | |

| 1,0 ― 2,5 | 10 ― 1000 | 1000 ― 50000 | 50000 ― 100000 | |

| 2,5 ― 5,0 | 10 ― 500 | 500 ― 35000 | 35000 ― 75000 | |

| 10,0 | 10 ― 300 | 300 ― 25000 | 25000 ― 50000 | |

| 10 ― 200 | 20 ― 10000 | 1000 ― 25000 |

Примем к исполнению для дальнейших расчетов n

= 200 шт. Такое количество позволит каждый месяц запускать в производство по две партии (200·12·2 = 4800). Соразмерив величину

n

с данными табл.2, будем считать производство среднесерийным и именно для условий такого производства в дальнейшем проектировать технологический процесс.

Заметим, что при дальнейшем увеличении объема партии согласно табл.2 пришлось бы ориентироваться на производство с крупносерийным выпуском деталей.

ВЫБОР ЗАГОТОВКИ

Заготовка ― предмет производства, из которого изменением формы, размеров, шероховатости поверхностей и свойств материала изготавливают деталь или неразъемную сборочную единицу.

Выбрать заготовку ― это значит: установить рациональную форму, способ получения, размеры и допуски на изготовление, припуски только на обрабатываемые поверхности, наконец, круг дополнительных технических требований и условий, позволяющих разработать технологический процесс ее изготовления.

Формы и размеры заготовки должны обеспечивать минимальную металлоемкость и достаточную жесткость детали, а также возможность применения наиболее прогрессивных, производительных и экономичных способов обработки на станках. В поточно-массовом и серийном производстве стремятся приблизить конфигурацию заготовки к готовой детали, увеличить точность и повысить качество поверхностей. При этом резко сокращается объем механической обработки, а коэффициент использования hм достигает величины 0,7―0,8 и более. В условиях мелкосерийного и единичного производства требования к конфигурации заготовки менее жесткие, а желательная величина hм > 0,6.

По виду базового технологического метода изготовления выделяют следующие виды заготовок:

― получаемые литьем (отливки);

― получаемые обработкой давлением (кованые и штамповочные поковки);

― заготовки из проката;

― сварные и комбинированные заготовки;

― получаемые методом порошковой металлургии;

― получаемые из конструкционной керамики.

Способ изготовления заготовки во многом определяется материалом, формой и размерами детали, программой и сроками выпуска, техническими возможностями заготовительных цехов, соображениями экономического характера и прочими факторами. Считают, что выбранный способ должен обеспечивать получение такой заготовки, которая позволила бы изготовить деталь (включая полный цикл механической, термической и прочей обработки) наименьшей себестоимости.

Заготовка каждого вида может быть изготовлена одним или несколькими способами, родственными базовому. Так, например, небольшие заготовки простейшей формы из сплава АЛ9 могут быть получены литьем: в землю, в кокиль, в оболочковую форму, по выполняемым моделям , под давлением; способом вакуумного всасывания, штамповкой из жидкого металла и пр. Каждому способу присущи определенные технические возможности по обеспечению точности формы и расположению поверхностей, по точности выполняемых размеров, по шероховатости и глубине дефектного слоя поверхностей, требования к допустимой толщине стенок, к величине литейных (штамповочных) радиусов и уклонов, к размерам и расположению получаемых отверстий и пр. Технические возможности широко представлены в [5, 7, 9, 10, 30] и других справочниках и пособиях.

Исходные данные для выбора заготовки ― это чертеж детали с техническими требованиями на изготовление, с указанием массы и марки материала; годовой объем выпуска и принятый тип производства, данные о технологических возможностях и ресурсах предприятия и др. С их учетом принимают метод получения заготовки и разрабатывают чертеж. Чертеж заготовки вычерчивают с необходимым количеством проекций разрезов и сечений. На каждую из обрабатываемых поверхностей устанавливают припуск. Величину припуска принимают по таблицам из указанной литературы. На самые ответственные функциональные поверхности деталей величину припуска определяют расчетно-аналитическим способом (см. раздел 8). Номинальные размеры заготовок получают суммированием (для отверстий вычитанием) номинальных размеров деталей с величиной принятого припуска. Предельные отклонения (или допуски) размеров устанавливают исходя из достигаемой точности (исходного индекса и класса точности Тi ) получения заготовки принятым способом [ 5, 7, 10, 15] и др. Одновременно на чертеже обязательно указывают необходимые технические требования к заготовке: твердость материала, обычно в единицах Бриннеля (HB); точность; символами ЕСКД ― допустимые погрешности формы и расположения поверхностей; номинальные значения и предельные отклонения технологических уклонов, радиусов, переходов; степень и методы очистки поверхностей (травлением, галтовкой, дробеметной очисткой и т.д.); способы устранения дефектов поверхностей (вмятин, зажимов, утяжек, смещение плоскостей и пр.); способы и качество предварительной обработки (например, обдирка, обрезка, правка, зацентровка и др.); методы контроля размеров и твердости (визуальный, по шаблонам, ультразвуковой и др.); поверхности, принимаемые за черновые технологические базы и т.д.

В соответствии с ГОСТ 26645―85 в технических требованиях чертежа отливки должны быть указаны нормы точности отливки [30, c. 219-241]. Их приводят в следующем порядке: класс размерной точности отливки (обязательно), степень коробления, степень точности поверхностей, класс точности массы (обязательно) и допуск смещения отливки. Например, для отливки 8-го класса размерной точности, 5-й степени коробления, 4-й степени точности поверхностей, 7-го класса точности массы с допуском смещения 0,8 мм:

точность отливки 8-5-4-7 см 0,8 (ГОСТ 26645―85.) Допускаются ненормируемые показатели точности отливок заменять нулями, а обозначение смещения опускать ,тогда:

точность отливки 8-0-0-7 (ГОСТ 26645―85.)

В технических требованиях к чертежам поковок из стали, получаемых методами горячей ковки (ГОСТ 7505―89), предусматриваетя отражать их конструктивные характеристики [30, табл. 24-37 на с. 254―266]:

1. Класс точности (Т1, Т2, Т3, Т4 и Т5) ― устанавливают в зависимости от технологического процесса и оборудования для изготовления поковки, а также исходя из предъявляемых требований к точности ее размеров.

2. Группу стали (М1, М2 и М3) ― указывают процентное содержание углерода и легирующих элементов в материале поковки.

3. Степень сложности (С1, С2, С3 и С4), являющуюся одной из конструктивных характеристик формы поковок (качественно оценивающих ее), а также используемой при назначении припусков и допусков.

4. Конфигурацию поверхности разъема штампа: П ― плоская; Ис ― симметрично изогнутая; Ин ― несимметрично изогнутая.

От этих характеристик зависят исходный индекс [30, табл.27], допуски на размеры и отклонения формы и расположения поверхностей.

Чертежи заготовок вычерчивают в том же масштабе и на таких же форматах, на каких изображены детали. В контуры заготовки синим цветом или тонкими черными линиями вписывают контуры детали. Массу заготовки рассчитывают по номинальным размерам. В конечном счете, чертеж и технические требования должны содержать достаточно информации для разработки рабочей документации по изготовлению заготовок в заготовительных цехах реальных производств. В пояснительной записке чертеж заготовки располагают непосредственно за текстом.

При выборе заготовки студенты сравнивают 2―3 возможных способа ее изготовления. Из альтернативных принимают наиболее рентабельный, причем рентабельность способа следует обстоятельно и корректно обосновать. Текст пояснительной записки вместе с чертежом заготовки, экономическими расчетами и выводами не должен превышать 2,5―3 с.

Пример 3. Выбрать рациональный способ получения и составить чертеж заготовки детали (рис.1) для изготовления в условиях серийного производства с N = 4800 шт. в год.

Заготовки зубчатых колес подобной формы при серийном их выпуске обычно получают штамповкой в открытых штампах на молотах или кривошипных горячештамповочных прессах (КГШП). В литературе [10, 14, 17] указывается, что штамповка на КГШП обеспечивает изготовление относительно точных поковок без сдвига в плоскости разъема, у которых припуски на 30% меньше, чем у заготовок, получаемых на молотах. Производительность штамповки на прессах в 1,5―2 раза выше, чем на молотах; работа происходит без ударов. На прессах штампуют и прошивают отверстия. Поковки, получаемые на КГШП, позволяют несколько снизить объем механической обработки и обеспечивают коэффициент использования материала в пределах м = 0,7―0,75.

В случае получения заготовок из проката объем механической обработки резко возрастает, а величина м падает до 0,4 и ниже.

Следовательно, наиболее рациональным способом получения заготовки допустимо считать штамповку на КГШП. Спроектируем чертеж заготовки (см. рис. 2). Далее по табл. 22 [30, с.247] определим припуски на обрабатываемые поверхности, соответствующие ГОСТ 7505―89, с учетом которых расчетная масса заготовки составит G

= 6,42 кг. По указанному стандарту материал поковки ― сталь 40Х ―относится к группе сталей М2, табл.24 [30, с.255]; конфигурация заготовки соответствует поковке степени сложности С2 [30, с. 256]; класс точности ― Т4 (поковки, получаемые в открытых штампах на ГКШП, табл. 25 [30, с. 255]). Для сочетания

G

= 6,42 с М2, С2 и Т4 исходный индекс 14, табл. 27 [30, с. 257]. Пользуясь полученным значением индекса по табл. 28 [30, с. 260], установим и перенесем на чертеж допуски и предельные отклонения на диаметр венца 225 мм, толщину венца 29 мм, длину ступицы 45 мм и прочие размеры заготовки колеса. Закончим оформление чертежа записью необходимого минимума технических требований (см. чертеж заготовки).

Ориентировочная стоимость заготовки по методике [5, с. 31-39] составит, руб:

,

где ― базовая стоимость 1 т штамповок, руб.; *C

б = 373 [5, с.37]; ― масса заготовки, кг; ― масса готовой детали, кг; ; , , , и ― коэффициенты, зависящие от класса точности, степени сложности, массы, марки материала и объема производства для штамповок класса точности Т4 по ГОСТ 7505―89, [5,c.37]; ―для низколегированной стали М2, [5,с.37]; и , табл. 2.12 [5,с.38]; табл. 2.13 [5,с.38]; ― цена 1 т отходов, руб. , табл. 2.7 [5, с. 32].

С учетом значений параметров

руб.

Стоимость заготовки, полученной на молоте, в связи с увеличением припусков и общей массы, окажется несколько выше.

| Стоимость заготовки из проката стали 40Х стоимостью руб/кг* [5,с.30] и табл. 2.6 [5,с.31] ― ,где — затраты на материал заготовки, руб; ― технологическая себестоимость резки проката на штучные заготовки, руб. (а) Длина детали мм (см. рис.1). Оставим минимальные припуски на подрезку торцов по 0,5 мм на сторону и, приняв для заготовок прокат диаметром 255 мм, определим массу заготовки кг, где ― плотность стали, . По формуле (а) руб. ― превышает стоимость заготовки, полученной на КГШП, даже без . К тому же недопустимо мал. Таким образом, вариант получения заготовки на КГШП следует считать наиболее приемлемым. ⇐ Предыдущая2Следующая ⇒ Что вызывает тренды на фондовых и товарных рынках Объяснение теории грузового поезда Первые 17 лет моих рыночных исследований сводились к попыткам вычислить, когда этот… Что делает отдел по эксплуатации и сопровождению ИС? Отвечает за сохранность данных (расписания копирования, копирование и пр.)… ЧТО ТАКОЕ УВЕРЕННОЕ ПОВЕДЕНИЕ В МЕЖЛИЧНОСТНЫХ ОТНОШЕНИЯХ? Исторически существует три основных модели различий, существующих между… Что делать, если нет взаимности? А теперь спустимся с небес на землю. Приземлились? Продолжаем разговор… Не нашли то, что искали? Воспользуйтесь поиском гугл на сайте: |

Типы производства

Существующие сегодня основные типы производства (единичное, серийное, массовое) имеют ряд характерных особенностей.

Для единичного производства характерен малый объем выпуска идентичных изделий. Их ремонт или повторный выпуск не предусмотрены.

При серийном производстве готовая продукция выпускается партиями. Причем их изготавливают с определенной периодичностью. Различают мелкосерийный, крупносерийный и среднесерийный тип выпуска продукции.

Массовое производство характеризуется наибольшими масштабами. Продукцию в этом случае изготавливают непрерывно и в больших количествах. Для этого требуется достаточно много времени.

Массовое и серийное производство

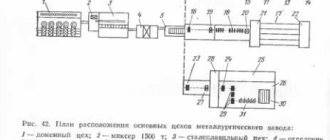

В промышленности существует три типа организации производства: единичное, серийное, массовое. При единичном производстве в каждом цехе выпускается разнообразная продукция. Каждый ее вид производится малыми партиями, которые больше не повторяются, или изготовляется даже в единственном экземпляре (например, уникальные станки, крупные турбины, суда). Цехи оснащены при этом универсальным оборудованием, на котором выполняются самые разнообразные операции. К единичному относится также опытное производство— выпуск 1—2 единиц продукции для испытаний. Себестоимость ее очень высока, (см. Себестоимость продукции). В единичном производстве затруднен (по сравнению с серийным и массовым) процесс механизации и автоматизации и сравнительно большое количество операций выполняется вручную (так как, например, для нескольких деталей не имеет смысла изготовлять специальное оборудование).

При серийном производстве продукция выпускается сравнительно крупными партиями, или сериями. Изготовление серии изделий одного вида обычно повторяется через регулярные промежутки времени. При повторных запусках серий часто вносятся изменения в конструкцию и технологию изделий, организацию рабочих мест.

В зависимости от размера серии различают крупносерийное, среднесерийное и мелкосерийное производство. Чем крупнее серия, тем ниже себестоимость единицы продукции (детали или изделия). При массовом производстве каждый цех выпускает однородный и долго не меняющийся ассортимент продукции. В цехах преобладают специальное оборудование, предназначенное для выпуска одного изделия, поточные и автоматические линии. Продукция выпускается в массовом количестве. Себестоимость ее более низкая. Такое производство характерно для автомобильной, текстильной, обувной промышленности и др.

Переход от единичного к серийному и от серийного к массовому производству значительно снижает трудоемкость и себестоимость работ.

Массовое производство позволяет широко внедрять поточные методы организации производства (см. Автоматизация и механизация производства). При потоке за каждым рабочим местом закрепляется одна или несколько однородных операций. Рабочие места при этом располагаются по ходу технологического процесса и оснащаются высокопроизводительными инструментами и оборудованием. Заготовки при поточном методе подаются от одного рабочего места к другому непрерывно, потоком, при помощи специальных конвейеров.

Поточный метод сокращает время обработки деталей, помогает наладить ритмичную работу. Поточную линию легче сделать автоматической. Переход к поточному производству также снижает трудоемкость.

Большой эффект дает использование переналаживаемой автоматической линии и оборудования, сделанного из стандартных узлов-агрегатов.

При необходимости такую линию можно быстро переналадить на выпуск новой продукции. Важным условием массового поточного производства является специализация. Появляется возможность применять высокопроизводительные специализированные автоматы и автоматические линии, предназначенные для производства и обработки определенных деталей. Специализированные или специальные станки приспособлены для выполнения небольшого числа операций, но обладают высокой точностью обработки и высокой производительностью.

При современном уровне научно-технического прогресса созданы и развиваются специальные направления для механизации не только массового, но и серийного и даже индивидуального производства. Если автоматизация и механизация массового производства осуществляется путем внедрения поточных линий и роторных технологий, то для механизации ^автоматизации мелкосерийного и единичного производства основным направлением являются гибкие производственные системы (ГПС) или гибкие автоматизированные производства (ГАП). Гибкие автоматизированные производства можно быстро переналадить с выпуска одного вида продукции на другой. Это и создает возможность автоматизации даже мелкосерийного и единичного производства.

Гибкие автоматизированные производства включают несколько автоматизированных систем: обрабатывающие, сборочные, транспортные и складские, инструментального обеспечения, подачи сырья, заготовок и материалов, отвода отходов производства и др.; а также системы автоматизации научных исследований и труда инженеров всех специальностей, работающих непосредственно на производстве.

Характерная черта автоматизации — быстрое развитие робототехники, роторных и роторно-конвейерных линий, гибких автоматизированных производств, обеспечивающих высокую производительность труда.

Основные свойства серийного выпуска

Серийный тип производства является самым распространенным типом организации выпуска продукции многих отраслей. Изделия в этом случае характеризуются конструктивной однотипностью. Их выпускают сериями небольшого, среднего или крупного размера. Интервалы повторяются с определенной периодичностью. В процессе производственного цикла требуется некоторое время на изготовление продукции, а также перерывы, когда оборудование находится в состоянии покоя.

Под понятием «серия» следует понимать определенное количество однотипных товаров, которые создает отдельно взятое предприятие.

Номенклатура товаров при этом виде производства довольно большая. Разнообразнее этот показатель выглядит только при единичном подходе к организации выпуска товаров. Определенная часть изделий имеет сходство по технологическим и конструкционным признакам.

Тираж производства: от нескольких единиц — до крупных партий готовой продукции

принимает заказы на изготовление металлоизделий от предприятий, занимающих свою нишу в отрасли приборостроения, машиностроения, а также частные мелкосерийные заказы от различных юридических лиц (строительных компаний, конструкторских бюро и других). Для частных лиц востребовано изготовление штучных заказов оконных решеток, балконных ограждений, секций из металлопроката и профнастила для заборов частных котеджей, учреждений и производственных территорий. Имеется высокий спрос на услуги по изготовлению корпусов для приборов и средств автоматизации . Дизайнеры обращаются к нашим специалистам с индивидуальными заказами на изготовление декоративных металлических изделий.

Новое оборудование по металлообработке с программным управлением позволяет экономично и оперативно выполнять заказы по производству деталей, узлов, корпусов изделий в различных тиражах. Мелкосерийные объемы заказов принимаются от 10 экземпляров металлоизделий. Крупные объемы заказов выполняются в оговоренные договором сроки.

Автоматизированное управление технологическим процессом на оборудовании с ЧПУ обеспечивает точное соответствие технических параметров выпускаемых готовых изделий исходным чертежам.

Признаки и преимущества

Организация серийного производства имеет ряд характерных признаков. Одним из них является повторяемость и периодичность процесса изготовления готовой продукции. Это делает производственный цикл ритмичным.

Выпуск товаров производится в больших или относительно больших объемах. Это дает возможность унифицировать создаваемую продукцию, а также сами технологические процессы. Изделия при этом могут быть изготовлены по стандартам и нормативам. Это предоставляет возможность применять их в конструктивных рядах большими партиями. При таком подходе снижается их себестоимость.

Помимо повышения качества готовой продукции, а также снижения ее себестоимости, организации имеют возможность приобретать специальное оборудование, заточенное для производства стандартных деталей и узлов. Производительность в этом случае также возрастает.

Основные черты

Характеристика серийного производства позволяет выделить основные черты этого способа организации выпуска товаров. К ним относится изготовление сериями с широкой номенклатурой однотипных деталей и узлов. Производственная деятельность в этом случае децентрализуется по цехам, отделениям и т. д. Возрастает их специализация.

Изготовление продукции выполняется как на основе заказов, так и заранее неизвестных заказчиков. Рабочие имеют средний уровень квалификации. Ручной труд характеризуется небольшими объемами.

Производственные циклы короткие. Технологический процесс типизирован. При этом применяется высокотехнологическое оборудование. Контроль качества автоматизирован. Применяются статистические методы управления соответствия стандартам продукции.

Недостатки

Серийное производство – это система, которая имеет ряд преимуществ. Но также этот подход к организации выпуска продукции имеет некоторые недостатки. В первую очередь следует отметить большую продолжительность цикла при неритмичной работе оборудования.

Частые переналадки, обслуживание техники, станков требует значительных затрат времени. В этом случае возрастают непроизводственные затраты. В производстве присутствуют большие перерывы. Они возникают вследствие подготовительных работ для изготовления товаров, деталей.

При неправильном подходе к организации процесса производства может возрасти себестоимость изделий, а также снизиться оборачиваемость. При этом также может снизиться показатель производительности труда. Поэтому к процессу организации серийного выпуска товаров необходимо подходить серьезно, выполнять ряд расчетов и планирование.

Внедрение в серийное производство готового изделия

Наша компания может организовать серийное производство продукции по имеющемуся образцу. Если у клиента есть готовый пример или образец изделия, то мы готовы запустить массовое производство продукции по ускоренному методу, включающему следующие этапы:

- Внутризаводское планирование — определение даты начала и длительности работ;

- Учет производственных факторов — формирование запасов расходных материалов;

- Организация серийного выпуска — разворачивание в цехах технологической цепочки.

Более подробно обсудить детали сотрудничества вы можете в личной беседе с экспертами Центра промышленных разработок «ПИК».

Подтипы

Серийное производство условно разделяется на мелкое, среднее и крупное производство. Такое разделение является условным. Это связано с присутствием некоторых характерных особенностей единичного и массового принципа производства в некоторых подтипах.

Некоторые особенности, которыми обладают массовое и серийное производство, успешно сочетаются в крупносерийной подкатегории. При этом серии имеют большой масштаб. На их изготовление затрачивается большое количество времени. Перерывы между партиями небольшие и редкие.

Если же партии маленькие, у таких типов циклов определяются некоторые черты единичного способа изготовления товаров. Этот подход часто применяют для создания малой партии деталей по спецзаказу. Причем в последнее время подобный подход значительно совершенствовался. Применение компьютерной техники позволяет снизить затраты рабочего времени, изготавливать на одной поточной линии несколько разных типов деталей.

Стандартный алгоритм по подготовке изделия к массовому производству:

- Подготовка проектной документации по ГОСТам и правилам ЕСКД РФ — последовательно готовятся и утверждаются заказчиком все документы от технического предложения до рабочего проекта;

- Изготовление опытного образца — производство пробной версии продукта по рабочим чертежам;

- Тестирование и модернизация полученного образца — усовершенствование изделия (при необходимости) по результатам опытов и испытаний;

- Запуск серийного производства — подготовка завода к выпуску партии товара, закупка сырья и материалов, налаживание регулярного технологического процесса.

Пункты 2 и 3 могут повторяться, если пробный экземпляр продукции провалил практические испытания, или нет уверенности, что разовая корректировка образца полностью устранит все изъяны.

В действительности такое случается крайне редко, и только с абсолютно инновационными продуктами, где порой скрывается масса неизученных и неизвестных наперед факторов. Мы рекомендуем тщательно поработать над проектированием и усовершенствованием тестовых образцов изделий, прежде чем запускать данную продукцию в серийное производство. В результате опытных испытаний в зависимости от технологической сложности могут быть внесены изменения либо в проектные чертежи, либо в сам опытный образец, т.е. может потребоваться его перевыпуск с учетом внесенных конструктивных корректировок.

Для своих заказчиков мы предлагаем наладить серийное производство продукции в различном объеме:

- Мелкосерийное производство — процесс близкий к единичному производству, когда необходимы единичные экземпляры или малые партии (чаще всего разово или с редким перезапуском);

- Серийное производство оборудования — средние и крупные партии, но ограниченные по времени, то есть периодическое производство продукции в большом количестве.

Определив все требуемые временные и материальные ресурсы, происходит технологическая подготовка к реализации всех рабочих процессов.

Календарное распределение

Ритмичность, эффективность выпуска партиями готовой продукции позволяет организовать календарная разработка. Серийное производство требует распределения по нескольким этапам.

Если детали, узлы или заготовки планируется выпускать целый год, их распределяют по месяцам. После этого в плановом периоде определяется фонд времени, в процессе которого оборудование будет работать для изготовления требуемой номенклатуры.

Остаточная часть времени также оценивается. Его используют для создания других товаров, которые предусмотрены программой производства. Такие изделия распределяют в соответствии с календарными планами по срокам договоров с поставщиками и заказчиками.

Создание наборов

Предприятия серийного производства могут выпускать целые наборы продукции, срок изготовления которых находится в близких временных интервалах. Такие типы деталей, узлов комбинируют. Такие наборы позволяют относительно равномерно загрузить оборудование. Таким образом снижается количество номенклатурных комбинаций, которые закрепляются в отдельных месяцах.

Набор тех или иных деталей закрепляют за выбранным отрезком календарного периода. Предприятие заинтересовано в периодическом повторении подобных сочетаний в течение всего года. Это позволяет наладить ритмичный выпуск продукции.

Годовая программа по номенклатуре и объему создания готовых товаров должна быть полностью выполнена за календарный период. Причем при создании наборов продукции просчитываются различные комбинации изготовления деталей. Это дает возможность проверить загрузку производственных мощностей.

Система оперативно-производственного планирования

Серийное производство – это достаточно сложный тип организации, при котором наблюдается закрепление нескольких детале-операций за одним рабочим местом. Поэтому для оперативного планирования применяется несколько систем. К ним относится разработка будущего производства по цикловым комплектам, по заделам, а также по комплектным номерам. Создаются планы на основе непрерывного производственного процесса.

Для определения будущих цикловых наборов на основе межцеховых показателей исходными документами выступают план изготовления товаров на год, а также информация о составе комплекта. В них перечисляются все детали, заготовки, которые входят в состав. Плановый отдел берет во внимание календарные нормативы для каждой единицы продукции и всего набора.

Такой подход позволяет предприятию правильно организовать серийное производство, повысить производительность оборудования и трудовых ресурсов. Коррекция плановых циклов при формировании наборов предоставляет возможность выбрать самый выгодный вариант создания готовых товаров.

Главная цель производства

Производство – это целенаправленная деятельность человека, представляющая собой процесс создания каких-либо материальных благ или услуг востребованных для общества. К материальным благам относят все полезные вещи, которые люди используют для удовлетворения своих материальных потребностей: мебель, косметику, транспортные средства, электронику, ювелирные украшения и прочее. Кроме материальных благ, люди нуждаются также в услугах: ремонте обуви, пошиве одежды, уборке домов, юридических консультациях.

Таким образом, главной целью производства является удовлетворение всех многообразных человеческих потребностей, которые только существуют в социуме. Производство составляет основу экономической жизни общества, ведь каждый человек задействован в процессах создания, распределения, обмена и потребления продукции. Результатом производства становится получение производителем прибыли. Прибыль – это доход, вырученный от продажи произведенной продукции, из которого вычли затраты на ее производство.

Пример расчета прибыли. На производство одной булки хлеба производитель затрачивает 15 рублей. Эта сумма включает в себя стоимость муки и других ингредиентов, необходимых для производства хлеба, труда рабочих, оплаты за аренду производственного помещения. Производитель продает одну булку хлеба за 40 рублей, однако его чистая прибыль составляет всего 25 рублей, так как из общей выручки необходимо вычесть сумму затрат на производство (15 рублей), для верного расчета прибыли.

Чем выше прибыль, тем более эффективным и успешным считается производственная деятельность.

Для организации производства необходимы различные ресурсы, без которых создание производственного процесса будет невозможным. Производственные ресурсы экономисты называют также факторами производства.

К факторам производства относят:

- Рабочую силу. Физический и умственный труд людей является главным производственным ресурсом, ведь именно от умений, квалификации, знаний работников зависит объем производства и качество создаваемой продукции.

- Природные ресурсы. Вода, газ, солнечная энергия, драгоценные металлы, минералы, почва, удобрения – все это необходимо человеку для создания того или иного вида продукции.

- Интеллектуальные способности. Благодаря наличию интеллекта человек способен организовать процесс производства, причем таким образом, чтобы наиболее эффективно использовать природные ресурсы, извлечь из них наибольшую пользу, выгоду. Благодаря развитию человеческого интеллекта развивается наука, изобретаются новые технологии производства, позволяющие выпускать новые виды товаров в больших объемах.

- Капитал – представляет собой денежные средства и все материальные объекты, используемые для производства продукции (складские помещения, транспорт, станки и другое производственное оборудование, здания).

В современном обществе существуют многообразные виды производства, в зависимости от разновидности создаваемой продукции или услуги. Все производственные организации (фабрики, заводы, фирмы) относятся к различным отраслям экономики — совокупности производственных предприятий, создающих однотипную продукцию. Так выделяют сельскохозяйственное, промышленное, пищевое, жилищно-бытовое, транспортное производство. К разделению производства по отраслям экономики человек пришел не сразу, оно сформировалось в результате длительного исторического развития человеческого общества, появления разделения труда, возникновения и развития торговли.

Преимущества планирования цикловых наборов

Серийное производство продукции не может эффективно осуществляться без планирования по цехам и заделам предприятия. Аналитики рассчитывают плановые сроки запуска циклового набора. Эта работа производится по каждому цеху компании. Планирование выполняется на основе установленных ранее сроков и очередности подачи наборов для их сборки. При этом берется в расчет нормативный показатель длительности каждого цикла. Вся система должна функционировать слаженно, выполняя задачи предприятия.

Планирование предоставляет компании целый ряд преимуществ. Изготовление товаров происходит ритмично, позволяя сократить время простоя техники и пролеживания заготовок, компонентов и деталей.

Планирование работы заделов

Самой гибкой в процессе планирования является система разработки программ для заделов. Сначала определяется фундаментальный уровень для расчета задела по деталям, узлам в каждом цехе. При организации производственного процесса ставится задача поддержания уровня изготовления товаров структурными единицами в соответствии с расчетным уровнем. Объем плановых заданий по каждому изделию определяют в днях или пятидневках относительно конечному выпуску продукции.

Экономически выгодно сокращать операции подгонки конструкций, так как стабильность размеров деталей позволяет уменьшить удельный вес каждой ручной операции рабочих. Они выполняют несколько специализированных операций.

Разработка групповых процессов

Серийный тип производства отличается многообразием и сложностью организации. К нему относятся станкостроительные, машиностроительные предприятия. Для среднего и мелкосерийного производства целесообразно применять метод группового планирования.

Сущность такого подхода предполагает разработку групповых процессов и создание соответствующей базы оснастки. Все детали распределяют по типам. При этом учитывают их технологические, конструктивные сходства, а также применяемого однотипного оборудования.

Из каждой группы при планировании выделяют наиболее сложную деталь, у которой определяются схожие с остальными изделиями конструктивные элементы. Если ее нет, разрабатывается комплексная единица продукции. По ней проектируют оборудование, станки. Это позволяет изготавливать любую деталь группы. Такой подход делает серийное производство рентабельным.

Серийное производство – это наиболее часто встречающаяся форма организации процесса выпуска готовой продукции. Зная ее особенности, а также применяя методы планирования, аналитическая служба способна повысить рентабельность готовой продукции, усовершенствовать технологические циклы.

Основными задачами внутрицехового планирования при массовом и крупносерийном производстве являются [c.198]

Последовательное принятие решений предполагает ча-решение проблемы и получение таким образом до-)й информации, позволяющей продвинуться к более глубокому решению. Например, в качестве эксперимента новое изделие сбывается в небольшом городке, а в случае успеха разворачивается крупносерийное производство. Оно может означать также принятие вначале гибкого решения в ожидании более точной информации, а поз- [c.321]

Например, подход корпорации Дженерал электрик к анализу хозяйственного портфеля предполагает оценку ряда показателей в двух сферах. Для оценки привлекательности конкретной отрасли корпорация учитывает размеры рынка, темпы его роста, размеры получаемой на нем прибыли, интенсивность конкуренции, цикличность и сезонность деловой активности, а также возможности снижения себестоимости товарной единицы в условиях крупносерийного производства или за счет опыта, накопленного управляющими. Прочность коммерческого производства Дженерал электрик оценивает по показателям его доли рынка, конкурентоспособности его цен, качества его товаров, знания им своего рынка, эффективности сбыта и имеющихся географических преимуществ. Лучшими считаются производства с добротными показателями по всем этим позициям, худшими-те, у которых показатели слабые. На основе этого анализа Дженерал электрик производит затем распределение ресурсов среди отдельных производств. [c.581]

Массовое или крупносерийное производство применяется при изготовлении большого количества изделий, которые идентичны друг другу или очень похожи. [c.96]

Кроме прямой передачи технологии, существует косвенная передача технологии за рубеж на долгосрочной основе. В настоящее время японская промышленность обладает превосходством в технологиях массового и крупносерийного производства, которые поддаются передаче за границу не столько в обычной форме письменной технической документации, сколько в форме живого общения инженерно-технического персонала. Но в Японии не хватает инженеров и техников, и посылать их за границу тем более нет возможности. Поэтому лучший способ передачи технологии — это организация предприятий в странах, где можно нанимать местных инженеров и рабочих и обучать их прямо на производстве. В Японии прямому производственному обучению всегда придается первостепенная важность. Если местный персонал будет переходить в другие компании, тем самым технический опыт будет распространяться вширь. В японском отношении к технологии самое главное — это накопленный опыт, который бывает попросту трудно выразить на бумаге. Прямое обучение — лучший, эффективнейший способ передачи технических знаний. [c.235]

К крупносерийным производствам относятся заводы по производству изделий из резины и пластмасс, анилинокрасочной продукции. [c.21]

По опыту машиностроения принято считать, что, если оборудование переналаживается в течение рабочей смены один раз или чаще, производство относится к мелкосерийному. Мелкосерийное производство встречается при производстве некоторых красителей, красок, химико-фармацевтических препаратов, некоторых видов изделий из пластмасс и технических изделий из резины. Чем крупнее серия, тем реже переналадка процесса. Поэтому крупносерийное производство экономически эффективнее. [c.21]

В условиях массового и крупносерийного производства с преобладанием поточных форм организации производственная мощность участка определяется в натуральных измерителях [c.102]

Для изделий массового и крупносерийного производства определение объемов производства осуществляется в таком порядке для первого календарного года — объем продукции, выпущенной за период с даты внедрения в производство изделия до конца года для второго календарного года — прирост объема продукции во [c.291]

При серийном производстве продукция выпускается периодически повторяющимися сериями. Каждая серия включает в себя однородную продукцию. В зависимости от величины серии различают мелко-, средне- и крупносерийное производство. Величина серии определяет также периодичность смены производственных процессов. Рабочие места на предприятиях серийного производства в известной мере специализированы. При этом в большинстве случаев применяется предметная специализация рабочих мест, т. е. за каждым из них постоянно закреплено несколько операций по изготовлению деталей, обработка которых ведется партиями. Этот тип производства имеет более высокие технико-экономические показатели по сравнению с единичным. [c.19]

В последних постановлениях партии и правительства ставится задача дальнейшего совершенствования материально-технического снабжения на основе научных методов управления и широкого внедрения электронно-вычислительной техники. Решения партии нацеливают на необходимость усиления прямой связи между поставщиками и потребителями и сокращения промежуточных звеньев в системе материального снабжения, прежде всего для снабжения продукцией, потребляемой стабильно и в больших количествах (в первую очередь для предприятий массового и крупносерийного производства). [c.108]

Коэффициент АО учитывает неизбежные простои, возникающие по технологическим и организационным причинам (аварийный ремонт, занятость рабочих на выполнении других работ и т. п.). Он зависит от типа производства,, режима работ в цехе, а также от характера оборудования. При приближенных расчетах экономической эффективности вариантов 0 может приниматься равным 0,85 — для индивидуального и мелкосерийного производства 0,80 — крупносерийного производства 0,70 — массового производства. При уточненных расчетах эффективности вариантов k0 должен устанавливаться исходя из конкретных условий использования оборудования. [c.45]

В крупных объединениях машиностроения массового и крупносерийного производства подготовка производства новых изделий, как правило, осуществляется централизованно. На заводах серийного производства преобладает смешанная система подготовки, а на предприятиях мелкосерийного и индивидуального типа — децентрализованная. [c.29]

Таким образом, за исключением единичного и мелкосерийного производства для каждого нового изделия необходимо, как правило, разработать технологические процессы для заготовительной, обработочной и сборочной фаз, изготовить комплекты технологического оснащения, а иногда и специальное оборудование. При этом следует учитывать, что при подготовке производства современного сложного изделия на каждые 10 тыс. оригинальных деталей в крупносерийном производстве требуется разработать до 50 тыс. технологических карт, более 30 тыс. наименований технологической оснастки. В результате ТПП часто оказывается наиболее трудоемкой фазой технической подготовки производства. [c.160]

Для системы сборно-разборных приспособлений (СРП) разработаны стандарты на элементы корпусов приспособлений, определено минимальное количество типоразмеров элементов, которые являются необходимыми и достаточными для создания любого станочного приспособления, Применяемого при обработке деталей. В ней использованы обычные стандартизованные установочные, фиксирующие, зажимные и крепежные детали. Система предусматривает разборку приспособлений и повторное использование стандартизованных элементов только после снятия изделия с производства и наиболее пригодна для крупносерийного производства. [c.169]

Переход к массовому и крупносерийному производству потребовал создания системы непрерывного контроля и регулирования производства. Эта задача решалась на основе введения диспетчеризации, а также разработки нормативов, определяющих порядок календарного движения предметов труда в производстве. Состоявшаяся в 1930 г. Первая Всесоюзная конференция по качеству продукции и организации технического контроля в металле- и электропромышленности разработала [c.15]

В серийном производстве важнейшими календарно-плановыми нормативами являются размер партии и периодичность ее повторения, или периодичность запуска партии. Следует при этом отметить, что понятия серии и партии изделий (деталей, сборочных единиц) часто совпадают. Но в крупносерийном производстве при большой годовой (квартальной) производственной программе выпуска изделий отдельных наименований серию разбивают на части (партии), запускаемые в производство периодически. В этом случае под серией понимают общее количество изделий конкретного наименования в производственной программе (в разделе План производства и реализация промышленной продукции техпромфинплана предприятия). [c.260]

Автоматизация ТПШ в массовом и крупносерийном производстве в настоящее время базируется, в основном, на использовании САУ разомкнутого типа, реализующих простейшие алгоритмы управления режимами обработки типа параметрических или временных программ, формируемых на основе априорной информации (2). Такими устройствами оснащено в своем большинстве шлифовальное оборудование отечественного и импортного производства, опытно-производственного автомобильного заводов и автосервисов в городах Алматы, Астаны и Атырау. [c.140]

В массовых и крупносерийных производствах для определения выработки каждого рабочего за смену или за расчетный период производится пооперационная перепись остатков не обработанных деталей или не собранных изделий на конец смены или расчетного периода. Выработка рабочих определяется как остаток деталей или заготовок на начало смены, увеличенный на количество деталей, переданных на рабочее место за смену, минус остаток не обработанных или не собранных деталей (заготовок) на конец смены. Рассчитанная таким образом выработка каждого рабочего оформляется рапортами или ведомостями учета выработки. [c.141]

Если предприятие имеет массовое или крупносерийное производство, спецификации на материалы для всех деталей, использует сдельную оплату труда и стандартизацию всех производственных процессов, то в условиях системы стандарт-кост бухгалтерская работа сводится к учету и выявлению незначительных отклонений от стандартов. [c.205]

В условиях крупносерийного производства с длительным циклом сборочных работ при небольших различиях во времени обработки деталей, входящих в определенный узел, используется разновидность группового комплекта — узловой комплект. Данная планово-учетная единица объединяет детали одного или разных изделий на основе единства или подобия технологического маршрута и размера опережения в данном цехе. [c.206]

Дифференцированные нормы времени предполагают более сложную структуру. При этом отдельные категории затрат времени определяются в процентах от основного и оперативного времени. Для массового и крупносерийного производства норма штучного времени рассчитывается дифференцированно по формуле [c.23]

I. Принятое число замеров 5 замеров, точность 6%, крупносерийное производство K.f = J,l-r-l,2 (см. табл. 1 и 2). 2. Расчет нормы времени [c.43]

Для сопоставления выполним нормирование этой же операции по нормативам Для крупносерийного производства. Операция выполняется на том же оборудовании тем же режущим инструментом при том же режиме резания. Следовательно, основное время остается без изменения, т. е, Т0 — 6,84 мин. [c.106]

Протягивание — один из наиболее производительных методов обработки резанием самых разнообразных поверхностей, обеспечивающий высокую точность и чистоту обработки. Но для протягивания требуется дорогой и сложный инструмент, поэтому экономически этот способ обработки оправдывается лишь при большом объеме продукции, т. е. в массовом и крупносерийном производствах. [c.106]

В массовом и крупносерийном производствах многостаночное обслуживание уже получило довольно широкое распространение, но возможности этого метода в серийном производстве пока еще используются совершенно недостаточно. [c.123]

Машинное изготовление стержней наиболее широко применяется в массовом и крупносерийном производстве. В зависимости от модели машины по нормативам [13] определяется продолжительность каждого комплекса приемов. [c.143]

В электропромышленности в условиях массового и крупносерийного производства средние размеры реализуемых возвратных отходов на отдельные группы материалов колеблются в пределах по черным металлам 15—25%, по цветным металлам 10—20%, по пластическим массам 10—15%, по проводам и кабелям 3—5%. Для серийного и единичного производства к указанным величинам может быть применен коэффициент, равный 1,2—1,5. Размер возвратных отходов зависит от степени прогрессивности применяемого технологического процес- [c.66]

Машиностроение — сложное производство, оно объединяет большое количество отраслей, изготовляющих как продукцию массового и крупносерийного производства, так и продукцию индивидуального и мелкосерийного производства машиностроению присущи все формы производственной специализации (предметная, технологическая, предметно-технологическая). Машиностроение массового и крупносерийного производства (автомобилестроение, тракторное и сельскохозяйственное машиностроение и др.) имеет однотипную структуру организаций, состоящую, главным образом, из основных (заготовительные, механические, сборочные) и вспомогательных цехов. Такие организации имеют, как правило, массовый выпуск изделий, повторение процесса производства и не имеют производственных переделов. Поэтому в этих организациях применяется нормативный учет затрат. [c.297]

Попередельный полуфабрикат-ный В массовом и крупносерийном производстве, где Исчисляется себестоимость продукции каждого передела в НЗП оценивается по прямым за- [c.114]

В зависимости от количества одновременно изготовляемых одинаковых изделий, входящих в серию, различают мелкосерийное, среднесерийное и крупносерийное производство. [c.330]

Мелкосерийное производство оснащается преимущественно универсальным оборудованием, оно изготовляет продукцию в небольших количествах. Крупносерийное производство принимает черты массового производства. Развитие серийного производства и увеличение выпускаемых партий зависит от уровня специализации данного производства, углубление которой создает благоприятные условия для замены единичного производства, значительного увеличения партий, перехода к массовому производству. [c.330]

Групповой комплект — совокупность деталей одного наименования, которые обрабатываются по одинаковому технологическому процессу, имеют одинаковые партии обработки, длительность изготовления, опережения подачи на сборку. Групповой комплект используется в учете и планировании крупносерийного производства, при этом комплект рассматривается как одна условная деталь. При предметно-замкнутом типе производства в групповой комплект входят детали, обрабатываемые одновременно на всех рабочих местах участка, закрепленных за единым технологическим маршрутом. [c.96]

Изготовление некоторых запасных частей возможно в условиях ремонтных цехов. Однако этот путь также недостаточно эффективен. В средствах автоматизации значительный удельный вес составляют компоненты, полученные с помощью прогрессивных технологических процессов (штамповка, прессование, метод печатного монтажа, напыление в вакууме и т. д.). Такая же технология требует применения в массовом и крупносерийном производстве. В ремонтных цехах приходится использовать универсальное оборудование, что удорожает стоимость ремонтов. Например, пластины, скобы аппаратов и др. элементы на электротехническом заводе выполняются штамповкой с последующей зачисткой заусениц. В эксплуатации затраты на их изготовление возрастают в 10-12 раз. [c.214]

На крупных машиностроительных предприятиях с массовым и крупносерийным производством подготовка производства новых изделий ведется централизованно под руководством главного инженера. Главному инженеру подчиняются главный конструктор, главный технолог, начальник лаборатории, начальник планового отдела, экономисты, социологи, программисты. Обработка создаваемых конструкций происходит в экспериментальном цехе или опытном производстве. Технологическая подготовка осуществляется в цехах. [c.156]

Предприятия, имеющие массовые, крупносерийные производства, добиваются конкурентных преимуществ в основном за счет [c.215]

Принцип разделения труда достаточно широко осуществляется на энергомашиностроительных предприятиях. Высокая трудоемкость и большая длительность многих операций по механической обработке ведущих деталей турбин и некоторых котельных агрегатов создает основную предпосылку для организации ряда технологических процессов по правилам крупносерийного производства. Это позволяет закреплять за одним рабочим местом выполнение отдельных операций и осуществлять автоматизацию производства. [c.35]

При постоянном непрерывно-поточном производстве поточные участки (поточные линии) загружаются одинаковой продукцией, т. е. одного и того же типоразмера в течение длительного периода, что соответствует обычно условиям массового, реже крупносерийного производства. Весь процесс ведется 2 J i 1 без всяких перерывов, переналадок стан- [c.72]

В массовом и частично крупносерийном производстве получил значительное распространение статистический метод технического контроля. Исходным положением этого метода явилась идея о том, что для экономичности производства следует вести борьбу не со случайными, а лишь с определенными причинами. Статистический метод основывается на применении теории вероятностей и математической статистики . Сущность его сводится к следующему [c.153]

Предприятия составляют план производства по номенклатуре продукции, устанавливаемой промышленным объединениям, с учетом заказов по прямым связям Перевод предприятий с массовым п крупносерийным производством (что характерно для химической н нефтехимической промышленности) па прямые длительные связи на базе долгосрочных хозяйственных договоров значительно повышает роль хоздоговора в планировании производства. С этим связано п усиление зависимости фондов экономического стимулирования от выполнения плана поставок по договорам п заказам [c.176]

Общемашиностроительные нормативы времени вспомогательного, на обслуживание рабочего места и подготовительно-заключительного для технического нормирования станочных работ. Крупносерийное производство. Изд. 2-е уточнен, и доп. М. НИИТруда, 1975. 344 с. [c.182]

Общемашиностроительные нормативы времени на слесарно-ебор очные работы по сборке машин. Массовое и крупносерийное производство. М. НИИТруда, 1973. 147 с. [c.183]

Попередельный метод используется в отраслях промышленности с массовым и крупносерийным производством, где сырье и материалы проходят последовательно несколько фаз обработки (переделов). При этом различают полуфабрикатный и бесполу-фабрикатный методы калькулирования в зависимости от особенностей производства [c.156]

Другой, не учтенный в примере, аспект — процессы наполнения стаканчика растворимым кофе и водой. В рассматриваемом примере связанные с этим затраты отнесены к структурным. Если бы здесь шла речь о крупносерийном производстве, то нужно бы было включить все позиции технологического процесса (так называемое технологическое время) в структуру продуктовых затрат. Вопрос об отнесении затрат к продуктовым или структурным решается с учетом действия временнбго фактора. Движение руки, приводящее к созданию физической субстанции продаваемого продукта, является элементом продуктовых затрат. Следующая за этим беседа с покупателем с целью его консультирования по поводу выбора покупки является элементом структурных затрат. [c.53]