Червячная пара — это механическое соединение, состоящее из винтовой резьбы (червяка) и зубчатого колеса. Они широко используются в промышленности, в редукторах, регулировочных системах и блоках управления. Так как оба элемента червячной передачи требуют высокой степени точности и изготавливаются с учетом полного соответствия друг другу, при выходе соединения из строя оно обычно заменяется полностью. При их создании также важно учесть тип соединения и необходимые физические характеристики. Производственное предприятие «Металлоцентр» предлагает вам заказать изготовление червячных пар по вашим чертежам. Мы обеспечиваем доступные цены, высокое качество и оперативную доставку по Москве, московской области, а также в другие регионы России.

Разновидности червяков

Винтовая резьба в передаче может иметь различные габариты, различаться по материалу и форме. Эти особенности важно учесть при изготовлении червячных пар. По профилю винтовая резьба может быть

- архимедовой;

- эвольвентной;

- глобоидной;

- rонволютной.

Червяки также делятся на много- и однозаходные, левые и правые. Для изготовления винтовой резьбы используются различные материалы, однако чаще всего эти детали бывают составными. При создании венца важно учесть, что он должен иметь антифрикционные свойства. Одним из наиболее распространенных материалов для его создания является бронза. Для того, чтобы снизить стоимость детали, ее сердечник обычно производят из прочного и более дешевого сплава, например инструментальной стали. Такая технология не ухудшает физических свойств изделия.

Изготовление червячных пар у нас

Мы занимаемся изготовлением червяков и червячных колес на заказ в Санкт-Петербурге вот уже скоро четверть века. И у нас, конечно, Вы можете произвести не только изготовление червячных колес и червяков, но и изготовление зубчатых колес иных типов:

- цилиндрических прямозубых шестерен;

- цилиндрических косозубых зубчатых колес;

- цилиндрических шестерен с внутренним венцом;

- прямозубых конических колес;

- шестерен с круговым зубом;

- зубчатых реек,

а так же звездочек и шлицевых соединений, изготавливаемых по чертежам Заказчика или образцам.

Ознакомиться с нашими возможностями по изготовлению зубчатых колес, звездочек и нарезке шлицов Вы сможете здесь.

О других наших возможностях в области услуг металлообработки на заказ узнайте на главной странице нашего сайта.

Производство червячных пар

Каждый их элемент изготавливается по собственной технологии:

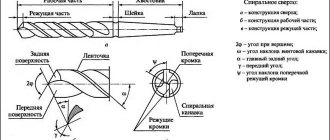

- Производство червяков выполняется на различных типах станков: токарных, фрезерных и зубофрезерных. Кроме того, существуют специальные аппараты, оснащенные долбяком. Производство с их помощью обеспечивает наиболее высокие показатели точности, но требуют наибольших затрат.

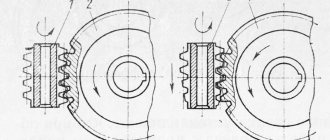

- Для производства колес в червячных парах используются зубофрезерные станки. При изготовлении может использоваться как радиальная, так и тангенциальная подача рабочего инструмента.

Для производства червячных пар необходимо оборудование, которое может обеспечивать необходимый уровень точности. Наше предприятие использует станки с числовым-программным управлением (ЧПУ), которые гарантируют минимальную погрешность и контроль качества на каждом этапе.

Изготовление червячных колес

Червячные колеса делают составными из чугунной ступицы и бронзового венца и собирают на болтах или прессовой посадке с последующим стопорением. Заготовки для ступиц червячных колес отливают в песчаную или в металлическую форму. Заготовку венца получают обычно центробежной отливкой.

Вначале ступицу и венец раздельно обрабатывают по поверхностям сопряжения. Ступицу обрабатывают на револьверном или токарном станке за два установа. Венец растачивают на токарном или токарно — карусельном станке. Ступицу и венец, сопрягаемые по посадке с натягом, собирают (после нагрева венца) на прессе с использованием оправки.

Обработка в собранном виде включает две токарные или токарно — карусельные операции и протягивание шпоночного паза в отверстии. При обтачивании обода колеса канавку небольшого радиуса обрабатывают фасонным резцом. При радиусе менее 35 —40 мм фасонный резец делают на весь профиль; при большем радиусе предварительное точение осуществляют двумя резцами (для левой и правой части выточки) и чистовое —одним резцом на весь профиль. Выточки большего радиуса обрабатывают проходным резцом при подаче но окружности заданного радиуса, сообщаемой резцу с помощью приспособления с червячной передачей.

В универсальном приспособлении (галтелыюм) для обработки поверхности по дуге окружности при ручном вращении червяка, приводится во вращение червячное колесо, а вместе с ним и резцедержавка с резцом; резец предварительно

Устанавливают в требуемое положение относительно заготовки и оси вращения червячного колеса так, что его вершина перемещается по дуге окружности заданного радиуса.

При вращении маховичка, установленного на хвостовике черняка, приводится во вращение червячное колесо и сидящее на од — поп оси с ним коническое колесо; находящееся с ним в зацеплении второе коническое колесо вращает резец; вылет резца предварительно регулируется по шаблону. На этой операции, кроме заданных радиуса и диаметра по дну выточки, обеспечивается симметричное расположение торцов заготовки относительно средней плоскости с —с колеса (равенство размеров а до обоих торцов). Для этого при подрезании торцов колеса применяют кантующийся шаблон 3 и щуп заданной толщины для проверки равенства зазоров s с обеих сторон.

Это свойство заготовки позволяет при сборке использовать торцовые поверхности в качестве измерительных баз для обеспечения требования точности расположения оси червяка в средней плоскости колеса в собранной передаче. Обработка заготовок после сборки, включая радиусную выточку на ободе, может быть выполнена на токарном станке с программным управлением, аналогично обработке втулки зубчатой муфты со сферической формой обода.

См. также:

- Каталог кранов.

- Кран-балки: производственный каталог.

- Мостовые краны: производственный каталог.

- Козловые краны краны: производственный каталог.

- Консольные краны: производственный каталог.

- Каталог систем электрификации.

- официальное представительство кранового завода в Уфе.

Порядок работы

1. Принимаем заявку

Вы отправляете заказ любым удобным способом, а также предоставляете чертежи или примеры изделий. Наши менеджеры свяжутся с вами для уточнения деталей работы.

2. Изготавливаем детали

Выполняем заказ в оговоренные сроки и в установленном объеме.

3. Проводим проверки

Проверяем готовую партию на предмет наличия брака.

4. Доставка на объект

Отправляем вам готовые изделия ближайшим доступным транспортом.

Цены на услуги

| Наименование | Цена |

| Изготовление шестерни | Рассчитать стоимость |

| Изготовление вал-шестерни | Рассчитать стоимость |

| Изготовление звездочек | Рассчитать стоимость |

| Изготовление червячных колес | Рассчитать стоимость |

Червяные пары: червячные колеса и червяки

Червячная пара передает вращение по перекрещивающимся (но не пересекающимся, в отличие от конических шестерен) осям.

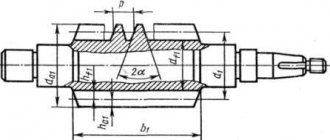

Червячная пара состоит из червячного колеса и червяка. Червячное колесо изготавливают из антифрикционного материала (чугун, бронза). Часто средняя часть червячного колеса делается из стали, а на нее одевается венец из бронзы (иногда чугуна). Червяк представляет из себя винт с особой «резьбой». Червяки изготавливают не только однозаходными, но и многозаходными (как, например, на рисунках выше).

Изготовление червячных колес и изготовление червяков весьма востребованная операция из-за широкого распространения червячных редукторов, что обусловлено целым рядом достоинств червячных пар:

- большие передаточные отношения в одной паре и, как следствие, компактность редукторов;

- часто, удобство компоновки вследствие перекрещивания осей валов;

- плавность и бесшумность работы;

- при небольшом угле подъема червяка обладают эффектом самоторможения, являясь необратимыми (нельзя вращать червяк, прикладывая усилие к червячному колесу).

Недостатки червячных пар:

- повышенные потери на трение и, как следствие:высокие требования к качеству сборки; невысокий КПД;

- тепловыделение;

- высокий износ;

Необходимое оборудование

Параметры оборудования

Подбор необходимого оборудования осуществляется согласно задачам производства, заданным параметрам мощности и производительности зубошевинговального станка. Основной привод двигателя полуавтоматического станка может быть гидравлическим, электромеханическим.

Промышленное заводское оборудование характеризуется следующими параметрами:

Зубошевинговальный станок — характеристика

- Скорость цикла обтачивания заготовки, производительность станка в заданную единицу времени.

- Максимальный размер диаметра детали, подлежащей обработке, разбег значения 125–4000 мм.

- Мощность главного привода двигателя, потребляемая мощность варьируется в пределах 1,0–14 кВт.

- Модуль зубчатого колеса. Величину модуля зубчатого колеса определяет толщина стенки зуба.

- Способ подачи рабочего инструмента относительно оси детали, проходящей доработку.

Например, распространённый промышленный станок модели 5702 предназначен для обтачивания зубцов колёс диаметром до 200 мм, модулем до 6 мм.

Скорость вращения маховика регулируется в диапазоне от 78 до 395 оборотов в минуту, мощность основного привода станка 2,8 кВт.

Зубошевинговальный станок модели 5702

Классификация формы шевера

В операции шевингования зубчатых колёс на станках используется следующий инструмент резки:

- зубчатая рейка с насечками, инструмент называется реечным;

- зубчатый диск с режущими кромками, или дисковый шевер;

- облегающий шевер, применяется в основном для шевингования бочкообразных зубьев;

- червячный шевер.

Цилиндрические заготовки обтачивают реечным и дисковым инструментом, червячный вид резца применяют для шевингования металла червячных зубчатых колёс.

Виды подачи инструмента

Двигатель станка придаёт рабочее движение резцу, который после зацепления передаёт движение обрабатываемой детали. От вида подачи зависит рабочий ход шевера, скорость и количество проходов обтачивания.

Виды подачи режущего инструмента:

Определение основного времени на зубошевинговальных операциях

- поперечная подача — режущие кромки движутся перпендикулярно к оси заготовки;

- продольная подача резца — совпадает с направлением оси детали;

- тангенциальная подача — заготовка расположена перпендикулярно к оси шевера;

- диагональная подача инструмента — под углом к оси обрабатываемой детали.

При использовании продольной подачи величина шага хода шевера совпадает с размером зубьев обрабатываемой заготовки. В операции задействованы одни и те же режущие кромки, что приводит к неравномерному износу резца, увеличивает расходы на ремонт оборудования.

Поперечное направление, тангенциальные и диагональные подачи увеличивают ресурс резца, обеспечивают равномерный износ, сокращают ход движения. Время цикла обработки уменьшается, повышается производительность оборудования и общий экономический эффект. Минимальный ход движения инструмент производит при тангенциальной подаче.