Проектирование штампа для листовой штамповки,выбор оборудования

Объемной штамповкой называется процесс ОМД, заключающийся в деформирование заготовки, в результате чего металл заполняет полость инструмента — штамп, называемую ручьем…

Изготовление деталей РЭС методами порошковой металлургии и давлением

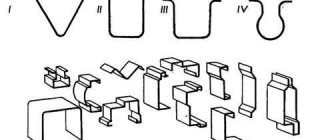

2.2.1.Разделительные операции листовой штамповки

Отрезка — это отделение части материала по незамкнутому контуру ножницами или в штампах. Ножницы для отрезки листового материала бывают параллельные, гильотинные, роликовые, дисковые и вибрационные (рис. 9.1). Параллельные…

Ковка и штамповка изделий

4.1 ПРОЕКТИРОВАНИЕ ШТАМПА КГШП

штампы кривошипных горячештамповочных прессов имеют сборную конструкцию, благодаря чему упрощается изготовление сменного инструмента и создаются условия для экономии дорогих инструментальных сталей. Штампы состоят из штамповых вставок…

Повышение технических показателей штамповки детали «Пистон», путем уменьшения количества технологических переходов и операций, увеличения экономии металла

f2. Выбор и обоснование вариантов технологического процесса листовой штамповки детали

По базовой технологии деталь «Пистон» изготавливается по следующему технологическому процессу: 1. Резка листа на полосы; 2. Контроль; 3. Лакирование; 4. Вырубка; 5.Лакирование; 6. Первая вытяжка; 7. Обжиг; 8. Закалка; 9. Слесарная; 10.Лакирование; 11…

Разработка и технологический процесс изготовления детали «крышка»

3.3 Получение исходной заготовки для холодной листовой штамповки

Исходной заготовкой для данной детали будет являться лист толщиной 10мм. Листовой прокат получают на прокатном производстве. Сущность прокатного производства заключается в том, что металл пластически деформируется вращающимися валками…

Разработка и технологический процесс изготовления детали «крышка»

3.4 Описание оборудования и инструмента для холодной листовой штамповки

В качестве оборудования для холодной листовой штамповки следует применять штамп с пружинным буфером, обеспечивающим постоянное усилие. На рисунке приведены схема штампа и эскиз заготовки. Рисунок 5 4…

Разработка технологии и оснастки для изготовления детали «Планка»

f1. Анализ конструктивности формы и технологичности изготовления элементов детали операциями листовой штамповки

Под технологичностью следует понимать такое сочетание конструктивных элементов, которое обеспечивает наиболее простое и экономичное изготовление деталей при соблюдении техники и эксплуатационных требований к ним…

Разработка технологического процесса листовой штамповки крышки и проектирование штампа

f2. Проектирование штампа, выбор оборудования

Разработка технологического процесса листовой штамповки крышки и проектирование штампа

f2.4 Конструкция штампа, последовательность изготовления штампа и его сборки

технологический штамповка пресс давление Подбор деталей штампа. По размерам рабочей зоны подбираем габаритные размеры матрицы и рассчитываем ее толщину по эмпирическим формулам. Используя полученные размеры матрицы…

Разработка технологического процесса обработки детали «Крышка»

2.2.1 Получение исходной заготовки для холодной листовой штамповки

Исходной заготовкой для данной детали будет являться лист толщиной 10мм. Листовой прокат получают на прокатном производстве. Сущность прокатного производства заключается в том, что металл пластически деформируется вращающимися валками…

Разработка технологического процесса обработки детали «Крышка»

Описание оборудования и инструмента для холодной листовой штамповки

В качестве оборудования для холодной листовой штамповки следует применять штамп с пружинным буфером, обеспечивающим постоянное усилие. На рисунке приведены схема штампа и эскиз заготовки…

Разработка универсального станка для резки, биговки и перфорации бумаги

1.2 Особенности оборудования и процесса бигования листовой продукции

Биговка — операция нанесения прямолинейной бороздки на лист бумаги. Она еобходима для последующего сложения по линии бумаги плотностью более 175 г/мІ или картона. Сама бороздка носит название — биг. Биговка выполняется…

Технологический процесс изготовления круглой протяжки

f6. Проектирование операций, выбор баз и оборудования

Проектирование операций представляет собой материализацию экономичных методов обработки. Выбор оборудования ведется с учетом типа производства. Производим выбор технологических баз…

Технологический процесс сборки матрицы штампа холодной объемной штамповки корпуса внутреннего шарнира ВАЗ 2108

f1 технологический процесс сборки матрицы штампа холодной объемной штамповки корпуса внутреннего шарнира ваз 2108

Технология листовой штамповки

f4. Механизация и автоматизация процесса листовой штамповки

Источник: https://prod.bobrodobro.ru/11239

Описание штампов

Собственный конструкторский отдел и девятилетний опыт работы позволяют изготовить штамп любой сложности в сжатые сроки. Штамп — это оснастка для прессов, при помощи которой и изготавливается сама деталь. Принцип действия штампов заключается в пластической деформации деталей с помощью штамповой оснастки. Штамповая оснастка состоит из матрицы и пуансона, которые изготавливаются из износостойкого и твердого материала. Заготовки из металла помещают между матрицей и пуансоном. С помощью пресса заготовке придается необходимая форма. Таким образом, заготовка деформируется по форме матрицы. Штамповая оснастка включает в себя специальные прессы и молоты, которые и приводят в действие весь механизм.

ВВЕДЕНИЕ

заготовка штамповка крепеж раскрой

Холодная штамповка – вид обработки металлов давлением, объединяющий ряд процессов, осуществляемых холодной пластической деформацией при помощи различных видов штампов, непосредственно деформирующих метал и выполняющих требуемые операции.

В технологическом отношении холодная штамповка позволяет:

— получать детали сложной формы, изготовление которых другими методами весьма затруднительно;

— создавать прочные и жесткие, но легкие по своим массовым характеристикам детали при небольшом расходе материала;

— получать взаимозаменяемые детали с высокой точностью размеров.

В экономическом отношении преимуществами являются:

— экономичность использования материала и небольшой отход;

— низкая стоимость изготовления изделий;

— высокая производительность.

Разработку технологического процесса листовой штамповки будем вести с помощью системы автоматизированного проектирования «КОМПАС-Штамп», которая реализуется в среде Windows c чертёжно-конструкторского редактора «КОМПАС-График». Система «КОМПАС-Штамп» ориентирована на автоматизацию проектирования штампов для различных операций холодной листовой штамповки и обеспечивает автоматизацию проектирования штампов оригинальных и типовых конструкций.

Объёмная штамповка

, технологический процесс

кузнечно-штамповочного производства

, заключающийся в изменении простейших объёмных заготовок (цилиндрической, призматической и др. формы) в более сложные изделия, форма которых соответствует полости специализированных инструментов —

штампов

. О. ш. как процесс перераспределения металла заготовки происходит в результате пластической деформации (см.

Обработка металлов давлением

).

Основные операции О. ш.— осадка, высадка, протяжка, выдавливание, гибка, плющение, калибровка, образование выступов, утолщений, углублений, осуществляемые на кузнечно-прессовых машинах — молотах

,

прессах

и машинах специального назначения. Из штампованных поковок после обработки резанием и термической обработки получают различные детали: шатуны, коленчатые валы, рычаги, зубчатые колёса, лопатки турбин, крепёжные детали, шары, ролики и кольца подшипников и др.

Различают холодную и горячую О. ш. Холодная штамповка осуществляется без нагрева. Исходный материал — калиброванные прутки, нарезаемые на мерные (штучные) заготовки, или проволока в бунтах. Масса получаемых изделий от нескольких г

до неск.

кг

; точность по 3—2-му классам; шероховатость поверхности соответствует 7—10-му классам чистоты. Холодной О. ш. получают ответственные детали с высокими и стабильными механическими свойствами, что объясняется отсутствием рекристаллизации в металле и упрочнением. Т. к. заготовки не нагреваются, на поверхности поковок не происходит образования окалины, обезуглероживания, обесцинкования и т.п., что улучшает качество поковок в целом и сокращает припуски на дальнейшую обработку. В ряде случаев поковки не требуют дополнительной обработки, являясь готовыми деталями (коэффициент использования металла составляет 1). Однако для осуществления холодной О. ш. требуются значительные усилия — до 2500

Мн/м2

(1

Мн =

100

тс

) и более, что отрицательно влияет на стойкость штампов. Существенно снизить усилия (в 10—15 раз) позволяет нагрев заготовок, т. е. горячая О. ш.

Горячая штамповка осуществляется с нагревом до температуры 200—1300 °С в зависимости от состава сплава и условий обработки. Исходный материал — прокатные прутки, разделённые на мерные заготовки, равные по объёму будущей поковке (с учётом неизбежных отходов). Масса получаемых изделий от нескольких г

до 6—8

т

; точность размеров поковок зависит от их массы и конфигурации и может быть повышена последующей холодной калибровкой; шероховатость поверхности соответствует 3—7-му классам чистоты. Процесс горячей О. ш. аналогичен по физической сущности свободной

ковке

, но осуществляется в штампах. Горячей О. ш. получают поковки, однородные по структуре, сравнительно высокой точности, сложной конфигурации, которой невозможно добиться при свободной ковке. Однако средний коэффициент использования металла при горячей О. ш. 0,5—0,6 (т. е. до 50—40% металла идёт в отход), при холодной штамповке этот коэффициент значительно выше.

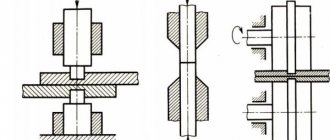

Штампы для О. ш. чаще всего состоят из 2 половин — верхней и нижней (рис. 1

, слева) или из пуансона и матрицы (

рис. 1

, справа). Обычно при штамповке на молотах и вертикальных прессах нижняя часть штампа неподвижна, а верхняя подвижна. О. ш. выполняют в открытых штампах — с плоскостью разъёма, перпендикулярной направлению штамповки (см.

рис. 1

, слева), или в закрытых штампах — с плоскостью разъема по периметру поковки (

см. рис. 1

, справа). Открытый штамп отличается простотой устройства и универсальностью применения, но горячая штамповка в нём связана с образованием заусенца, который обеспечивает заполнение сложного рельефа полости штампа. Для размещения заусенца в штампе предусматривается специальная канавка. После штамповки заусенец обрезают в штампе на обрезном прессе. Отход металла при этом составляет 5—20%, иногда достигает 50—80%. В закрытых штампах, применяемых при горячей и холодной О. ш., заусенец либо весьма невелик (не более 1%), либо совсем отсутствует, т.к. поковка формируется из всего объёма металла. Однако эти штампы менее универсальны, например в них нельзя получать поковки в форме шара. В тех случаях, когда нужно получить исходные заготовки достаточно высокой точности по объёму, применяют закрытые штампы с компенсаторами — дополнительными полостями, в которые вытекает избыточный металл заготовки. Компенсаторы располагаются в таком месте штампа, в которое металл поступает в последнюю очередь, чтобы предотвратить преждевременное и чрезмерное попадание металла в компенсатор. Однако этот способ неэкономичен, т.к. металл, поступающий в компенсатор, идёт в отход. Другим технологическим приёмом при горячей О. ш. является применение штамповочных уклонов, которые делают в полости штампов с целью облегчения выталкивания готовых изделий. Поковка получается искажённой формы, например вместо цилиндра — усечённый конус. Обычно в молотовых штампах уклоны 5—7°. Излишек металла на поковке (напуск) также является отходом. Для осуществления О. ш. с меньшим уклоном (1—2°) в штампах применяют выталкиватели: при штамповке на молотах — только нижние, на прессах — верхние и нижние.

Одним из рациональных решений является горячая О. ш. в разъёмных матрицах, т. е. в штампах с 2 или несколькими плоскостями разъёма, чаще всего на горизонтально-ковочных машинах. Матрицы этих штампов не имеют уклонов, в них можно штамповать даже поковки, расширяющиеся ко дну матрицы. В разъёмных матрицах можно также вести штамповку на гидровинтовых и кривошипных прессах. Поковки для одной и той же детали можно получить методами горячей О. ш. как на молоте, так и на прессе. В этих двух случаях заготовки будут внешне отличаться, иметь разные припуски (рис. 2

).

О. ш. применяется как однопереходный процесс для получения простейших поковок и многопереходный — для деталей сложных форм. При многопереходной О. ш. производят подготовительной операции (т. н. фасонирование заготовок), а затем осуществляют окончательную штамповку. Многопереходную О. ш. производят с использованием средств механизации или на автоматах, на гидравлических прессах с усилием 750 Мн

, молотах с массой падающих частей до 20—25

тс

, кривошипных горячештамповочных прессах с усилием до 80

Мн

, на автоматах для одно- и многопозиционной штамповки, на прессах холодного выдавливания, машинах для раскатки, ковочных вальцах и др. специализированном оборудовании. При штамповке на гидровинтовых прессах и высокоскоростных молотах можно получать поковки с тонкими сечениями. На многопозиционных холодно- и горячештамповочных автоматах осуществляется О. ш. изделий с наибольшими диаметрами: при холодной штамповке до 50

мм

с производительностью до 500 шт./

мин

, при горячей — до 120

мм

с производительностью до 70 шт.

/мин

.

Штампы — точный, сложный и дорогой инструмент, поэтому применение О. ш. целесообразно главным образом в крупносерийном и массовом производствах.

Перспективы дальнейшего развития О. ш. определяются расширением применения штампов для горячей малоотходной штамповки и конструированием мощного оборудования для холодной штамповки, а также внедрением новых процессов деформации металлов с использованием явлений сверхпластичности, применением гидростатических методов и др.

Лит

. см. при ст.

Кузнечно-штамповочное производство

.

Я. М. Охрименко, Г. А. Навроцкий.

Оглавление БСЭ

Листовая штамповка

Люди издревле делали из металла тонкостенные изделия, сосуды и украшения. Они изготавливались из листа металла методом чеканки-придания формы холодному или разогретому листу пластичного металла путем обстукивания его молотком вокруг деревянной модели будущего изделия. Швы запаивались или чеканились. Такой обработке подвергалась чаще всего медь, реже серебро или золото. Полученные таким образом изделия ценились чрезвычайно высоко, поскольку все операции были ручными и на изготовление одного кувшина у мастера уходил не один день.

Листовая штамповка

Пытливый человеческий ум искал пути ускорить и удешевить производство до середины 19 века, когда появился такой мощный источник энергии, как пар. С тех пор технология производства тонкостенных изделий из металлического листа путем деформации его под давлением, или листовая штамповка, существенно усовершенствовалась. Сегодня этим методом производят миллиарды различных деталей — от частей телефонов до корпусов автомобилей.

Проектирование и изготовление штампов

Одним из направлений деятельности компании является проектирование и производство штампов, пресс-форм и технологической оснастки. Станкостроительное Объединение ”ПРЕССМАШ” предлагает услуги по проектированию штампов холодной листовой штамповки

, включая крупные штампы для кузовных деталей автомобильной промышленности.

Проектирование штампов начинается с предоставления Вами исходной информации, которая может быть в виде:

• математической модели детали, импортируемой из любой 3D CAD системы;

• чертежа детали — в этом случае наши специалисты построят ее трехмерную модель;

• образца детали

Исходя из полученной информации, мы предлагаем услуги по изготовлению штампов

, пресс-форм и ремонту изготовленной нами продукции. При разработке конструкции штампа компания предъявляет высокие требования по технологичности, стойкости, прочности, надежности конструкции штампа и крепления детали. А возможность быстрой замены изношенной детали, удобной загрузки заготовки в штамп и легкого удаления отхода обеспечит безопасность работы и экономичность изготовления деталей.

Наша компания проектирует и изготавливает все виды штампов для холодной штамповки:

– штампы для отрезания, вырубки, пробивки, надрезания, обрезания, зачистки,

– штампы для гибки, формовки, вытяжки, объемной штамповки,

– штампы многопозиционные, совмещенные,

– штампы для автоматической штамповки металла на штамповочных комплексах.

Наши преимущества

При изготовлении штампов и пресс-форм используется современное металлообрабатывающее оборудование. Мы производим штампы для вырубки, вытяжки, гибки любой сложности. Изготовление пресс-форм

и штампов занимает минимальное количество времени, так как наша компания имеет возможность выполнять полный комплекс работ

на собственном производстве

, что существенно сокращает время от заявки заказчика до окончательных испытаний штампов, либо до получения партии штампованных деталей согласно чертежу.

Конструкции штампов холодной металлической штамповки

и их деталей многообразны (Разделительные, Формообразующие, Рельефно – формовочные, правочные, чеканочные, Комбинированные), и от правильности и точности их изготовления зависит себестоимость детали. Наша компания готова принять ваш заказ на проектирование и изготовление штампов и пресс-форм по вашим технологическим требованиям.