Время прочтения статьи: 20 минут

Автор статьи:

Заклепочное соединение деталей получило широкое применение в строительстве, машиностроении, приборостроении и многих других отраслях. Заклепки — это широкая категория метизов, которые позволяют создавать прочные и жесткие неразъемные соединения. Монтажные узлы рассчитаны на высокую долговечность при значительных эксплуатационных нагрузках. Разберем основные особенности, достоинства и недостатки заклепочных соединений.

Виды заклепок

Сегодня наибольшее распространение получили два вида заклепок. Рассмотрим их подробнее.

Заклепки под молоток

Особенностью заклепок под молоток (их также называют «ударными» или «забивными») является необходимость доступа к сопрягаемым элементам конструкции с двух сторон. Нормируют производство крепежных деталей данного типа несколько отечественных Государственных стандартов:

- ГОСТ 10299 от 1980 года. Он устанавливает технические характеристики заклепок с цилиндрическим стержнем и полусферической головкой;

- ГОСТ 10300, принятый в том же 1980 году. Его положениями руководствуются металлургические предприятия, выпускающие заклепки со стержнем аналогичной предыдущему варианту конфигурации, но с потайной головкой.

- ГОСТ 10301-80. Действие данного нормативного документа распространяется на заклепки с цилиндрическим стержнем и с полупотайной головкой

Ниже представлен внешний вид этих крепежных элементов.

Диапазон изменения диаметра стрежня заклепок, выполненных по требованиям первых двух стандартов, полностью совпадает: min1,0 мм; max 36,0 мм. А вот номенклатурный ряд значений данного параметра крепежных деталей, соответствующих положениям ГОСТа 10301, немного короче: хоть верхний предел тот же – 36,0 мм, минимальная величина составляет 2,0 мм. Другие технические характеристики, начиная с диаметра головки, включая ее высоту, и заканчивая радиусом перехода опорной поверхности головки в стержень во всех трех нормативных документах отличаются.

Заклепки вытяжные

Для монтажа этих крепежных деталей достаточно иметь доступ только с одной стороны сопрягаемых элементов. Выполняется данная процедура с использованием специального инструмента, получившего название «заклепочник». Предприятия, в ассортимент продукции которых входят заклепки вытяжные, при их производстве руководствуются нормами ГОСТ P ИСO 15977-2017, а также общепринятого немецкого стандарта DІN 7337.

В качестве сырья для их изготовления используются следующие материалы:

- сплавы алюминия;

- цинксодержащий сплав на основе меди – латунь;

- металл медь (Сu);

- нержавеющие стали марок А4, А2, а также их отечественные аналоги 10Х17Н13M2 и 08Х18H10, соответственно;

- стали углеродистые;

- полиамид.

Ознакомиться с принципом работы заклепок вытяжных можно, просмотрев короткое видео. Его запуск осуществляется очень просто: курсор наводится на картинку, расположенную ниже, а затем выполняются действия, указанные в высветившейся подсказке.

Стержень

По его форме выделяются такие виды:

- сплошные;

- пустотелые (имеют сквозное отверстие);

- полупустотелые – стержень делится на две части: одна является сплошной, а другая – пустотелой.

Основные сведения о скреплениях и составных элементах содержатся в нормативной документации.

Характеризующий заклепочные соединения ГОСТ 10303-68 включает в себя основные типоразмеры заклепки. Здесь прописан ее диаметр, длина тела и стержня, а также вид головки.

Виды соединений в зависимости от предназначения

Участок, где соединяются детали с помощью заклепок, называется так: заклепочный шов. В зависимости от сферы применения и особенностей конструкции заклепочные швы подразделяются на следующие виды:

- швы прочные. Их повышенная прочность обеспечивается за счет формирования нескольких рядов заклепок. Такие швы обычно используются при клепке мостовых сооружений, колонн – опор фронтонов, линейных элементов несущих конструкций – балок, и т.д.;

- швы плотные. На их основе создаются герметичные конструкции (например, резервуары для жидкостей), работающие при небольших внешних нагрузках. Соединения с этим швом выполняют, как правило, методом холодной клепки. Его герметичность обеспечивается путем применения бумажных или тканевых прокладок, предварительно пропитанных олифой либо таким химически стойким веществом, как сурик. Еще один вариант – выполнение подчеканки шва;

- швы прочноплотные. Формируются при клепке отдельных компонентов паровых котлов, емкостей, сосудов, трубопроводов, работающих под относительно большим давлением. Метод выполнения прочноплотных швов – горячая клепка. Для этого применяются клепальные машины, как стационарные, так и переносные. Завершающий этап такой технологии предусматривает подчеканку краев пластин и головок заклепок.

Этапы работ

Этапы:

- Подготовка соединяемых деталей.

- Разметка отверстий.

- Высверливание отверстий.

- Зенковка готовых гнезд.

- Установка крепежных элементов.

- Обжим.

Прежде чем приступать к основным этапам работ необходимо:

- Очистить поверхности от налета, грязи, ржавчины.

- Отметить места будущих отверстия. Перед сверлением их нужно накернить, чтобы сверло не уходило в сторону.

Подготовка металлоконструкций (Фото: Instagram / start_blasting)

Высверливание отверстий

Высверлить отверстия в металлических поверхностях можно с помощью сверлильного станка или ручного электроинструмента. Лучше использовать сверлильный станок, поскольку им можно просверливать отверстия в деталях большей толщины.

При использовании ручного электроинструмента, важно точно контролировать его положение при сверлении, чтобы он не отклонялся в стороны. При сверлении необходимо использовать специальные охлаждающие жидкости. Работать можно только заточенным сверлом.

Вставка заклепок

Этапы:

- Крепежный элемент вставляется в отверстие стержнем снизу-вверх.

- Под закладную головку устанавливается поддержка. Если она потайная, необходимо применять плоскую поддержку.

- Детали уплотняются. Их осаживают в месте клепки. Зазоры между металлическими листами устраняются молотком.

Образование замыкающей головки

Способы выполнения:

- Прямой метод. Удары молотка наносятся по стержню заклепки с той стороны, где образуется замыкающая головка.

- Обратный метод. Удары молотком наносятся по закладной головке.

Слесарные молотки (Фото: Instagram / inforce_tools)

Виды соединений в зависимости от особенностей конструкции

По критерию «особенности конструкции» заклепочные соединения бывают одно- и двусторонними. Для наглядности ниже размещены соответствующие картинки. Так выполняется одностороннее скрепление внахлестку. Здесь все очень просто: одна пластина накладывается на другую, в них высверливается сквозное отверстие, в которое устанавливается стержень заклепки, и его выступающий конец расклепывается до получения замыкающей головки нужной формы.

Это тоже скрепление одностороннего типа. Но в данном случае на примыкающие пластины сверху укладывается одна накладка. Стержни двух заклепок продеваются в сквозные отверстия, высверленные в обоих листах и в накладке, а дальше формируются две замыкающие головки так же, как и в предыдущем варианте.

На этом рисунке пример двустороннего заклепочного соединения. На прижатые встык пластины сверху и снизу размещается по одной накладке. А далее выполняются действия по предыдущему алгоритму, только стержень заклепок пронизывает отверстия в трех элементах конструкции – в нижней накладке, в скрепляемой детали и в верхней накладке.

Строение

Заклепочные соединения состоят из трех элементов:

- две части соединяемых деталей;

- заклепка.

Последний элемент помещается в специальные отверстия, которые расположены на краях соединяемых деталей.

Заклепка удерживает в необходимом положении детали. В этом случае закрепительный элемент имеет такое строение:

- тело;

- стержень;

- закладная головка – служит для формирования будущего изделия;

- замыкающая головка – образуется в процессе соединения двух элементов.

Для скрепления больших деталей используется огромное количество заклепок. В таком случае готовое соединение будет называться заклепочным швом.

Правила создания заклепочных соединений

Чтобы заклепочное соединение было надежным, выполнять его нужно, приняв во внимание рекомендации профессионалов. Разобраться в этом вопросе поможет ниже размещенная картинка.

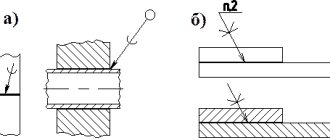

- Обработку отверстий в скрепляемых деталях следует проводить совместно. Несовпадение гнезд вызовет резкое ослабление заклепки (рис. «а»).

- В ответственных сопряжениях отверстия следует подвергать тоже совместной операции развертывания. Устанавливать саму заклепку необходимо внатяг (рис. «б»).

- Располагать эти крепежные элементы не следует в местах с ограниченным пространством (рис. «в»). Вокруг них должно хватать места для удобного использования клепальных приспособлений. Расстояние (рис. «г») продольной оси устанавливаемой заклепки до близлежащих расположенных вертикально стенок (L) должно быть в случае применения: гидравлической клепки: L= (1,5-2,0) × d; пневматической клепки: L= (2,0-2,5) × d, где d – диаметр стержня крепежной детали.

- Особенно важно, чтобы свободный доступ был обеспечен именно к замыкающей головке, как это показано на рис. «г» (обозначено символами «е1»). Размещать по принципу рис. «д» нецелесообразно.

- В соседних заклепочных швах, где оси крепежных деталей расположены друг по отношению к другу параллельно (рис. «г», «ж» и «з») либо перпендикулярно (рис. «и», «к»), размещать заклепки лучше в шахматном порядке (рис. «з», «к»). Тогда выполнять процедуру клепки станет намного удобней (читай, легче).

- Чтобы исключить необходимость использования крупногабаритного клепального приспособления, характеризующегося, к тому же большим вылетом, нужен особый подход. Заключается он в минимизации расстояния от крайних обрамляющих сопрягаемые детали кромок до осей заклепок. Рассмотрим пример, когда требуется соединить днища емкостей цилиндрической формы с обечайками. В данном случае целесообразно использовать днища, у которых отбортовка выполнена не внутрь (рис. «л»), а наружу (рис. «м»), даже несмотря на меньшую прочность сформированного соединения.

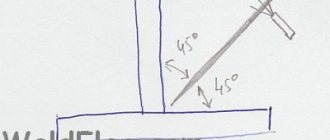

- Когда заклепка устанавливается на наклонной плоскости (рис. «н») допускаются следующие варианты: размещать заклепку под потай (рис. «п»); проделывать на наклонных опорных поверхностях плоские выборки (рис. «о»); применять горячую клепку. При этом требуется обеспечение прогрева всего тела заклепки.

- Касается предыдущее правило и случаев установки заклепок на цилиндрической поверхности (рис. «р», рис. «с»).

- При склепывании элементов, требующих сохранения точных размерных характеристик, холодным методом (например, когда клепаются к дискам венцы зубчатых колес, рис. «m»), необходимо принимать во внимание факт, что стенки под воздействием сил, возникающих при клепке, могут деформироваться (проявляется это явление особенно у заклепок с головками под потай). Рекомендация экспертов в данном случае звучат так: те участки материала, которые при клепке подвергаются наибольшей деформации, подлежат отделению зазором s от поверхностей с точными размерами (рис. «у»).

Заклепочные соединения. Достоинства и недостатки метода скрепления

Среди положительных сторон выделяют:

- простое технологическое исполнение;

- способность соединять разнородные металлы;

- высокая надежность соединения;

- противодействует вибрационным и ударным нагрузкам.

Однако, как и у каждого соединения, имеются свои отрицательные стороны, среди которых выделяют следующее:

- чтобы создать заклепочное скрепление, необходимо затратить большое количество металла;

- требует существенных трудовых затрат;

- высокая стоимость;

- заклепочные соединения могут разрушаться из-за неправильного диаметра отверстий, которые находятся на краях изделий;

- в процессе эксплуатации герметичность соединения уменьшается.

Видов заклепочных соединений довольно много, так как каждый из них применяется в определенной отрасли.

Привет студент

Общие сведения

Заклепочные соединения относятся к классу неразъемных соединений. Они являются одним из наиболее распространенных и надежных способов соединения деталей в общем машиностроении, судостроении и особенно в конструк

ции летательных аппаратов. Например, в широкофюзеляжном самолете до 75% всех соединений выполняются с помощью заклепок. На самолете ИЛ-86 общее число заклепок достигает почти 1, 5 млн штук.

К преимуществам заклепочных соединений относится возможность применения:

□ для соединения несвариваемых деталей;

□ в ответственных конструкциях, воспринимающих большие вибрационные или повторные нагрузки;

□ в конструкциях, не допускающих сварку из-за коробления или опасности отпуска термообработанных детален.

Кроме того, заклепочные соединения по сравнению со сварными более стабильны, лучше контролируются.

Недостатками заклепочных соединений являются:

□ большая масса соединения;

□ более высокая стоимость изготовления;

□ повышенный расход металла;

□ шум и вибрация в процессе ручной клепки.

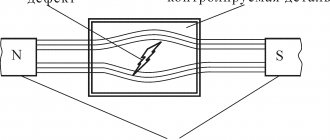

Заклепка представляет собой стержень круглого поперечного сечения с закладной головкой на конце. Закладная головка 1 выполняется одновременно со стержнем, а замыкающая 2 формируется при клепке. Диаметр отверстия под заклепку в соединяемых деталях делают на 0, 2… 0, 5 мм больше диаметра стержня заклепки. В результате клепки стержень заклепки осаживается и плотно заполняет отверстие. Наибольшее применение имеют сплошные стержневые заклепки общемашиностроительного применения с закладной головкой различной формы, замыкающая головка которых образуется методом прессования или ударом. При прессовой клепке замыкающая головка заклепки формируется равномерным сжатием стержня на полуавтоматических прессах и клепальных автоматах.

Различаются одиночная и групповая клепка, при которой за один ход пресса расклепываются несколько заклепок, что существенно повышает производительность. Клепка ударом выполняется с помощью пневматических клепальных молотков. Образование замыкающей головки происходит в процессе ударного воздействия и осаживания стержня заклепки. Качество прессовой клепки выше, чем ударной. Поэтому при проектировании заклепочных соединений учитывается возможность применения как одиночной, так и групповой прессовой клепки для заклепок с плоской или потайной головкой.

В соединениях, обтекаемых воздушным потоком, используются заклепки с потайной головкой с углом конуса а = 90° при d = 10 мм и а = 120° при d = 2… 6 мм. Способ выполнения гнезд под головки потайных заклепок зависит от толщины соединяемых деталей. При толщине обшивки б больше высоты закладной головки гнездо образуется зенкованием, для обшивок с б <� 1, 2 мм — штамповкой или штамповкой обшивки и зенкованием каркаса. При толщине обшивки меньше высоты головки применяются заклепки с а = 120°.

Для соединения деталей из композиционных материалов (стеклотекстолитов, углепластиков и др. ) применяются полупустотелые и пустотелые металлические заклепки d = = 1… 10 мм. Глухое отверстие в стержне полупустотелой заклепки снижает усилие расклепывания, уменьшает увеличение диаметра стержня заклепки и повышает выносливость соединения. Пустотелые заклепки предназначены для соединения деталей из эластичных материалов и для несиловых соединений металлических деталей.

Заклепки изготовляются из алюминиевых сплавов (В65, Д18П, Д19П, АМг5П и др. ), сталей (10, 15, 20Г2, 12Х18Н9Т, ЗОХМА), латуни (Л63) и меди (М2). При соединении деталей из легких сплавов, а также из легких сплавов и стали рекомендуется применять заклепки из алюминиевых сплавов, так как большие усилия клепки, необходимые для расклепывания стальных заклепок, вызывают значительные деформации деталей из легких сплавов. Наиболее распространены заклепки из сплава В65. В конструкциях, работающих при 150… 250 °С, используются заклепки из сплава Д19П. Для соединения деталей из деформируемых сплавов АМц, АМгЗ и неметаллических материалов применяются заклепки из пластичного алюминиевого сплава АМг5П. Детали из титановых сплавов и сталей соединяются стальными заклепками. Заклепки из коррозионно-стойкой стали 12Х18Н9Т применяются для обеспечения коррозионной стойкости соединения, а также при температурах выше 250 °С.

Рис. 1

Рис. 2

Заклепки из легких сплавов и стальные заклепки d <� 10 мм клепают холодным способом. Клепка стальных заклепок большого диаметра осуществляется горячим способом — разогревом конца заклепки.

В авиационной технике наряду со сплошными заклепками общего применения используются различного вида специальные заклепки (ОСТ 1).

В силовых соединениях, где действуют значительные срезывающие усилия и прочность заклепок из легких сплавов недостаточна, применяются заклепки с высоким сопротивлением срезу. Стержень 1 такой заклепки (d = = 5… 12 мм) изготовляется из сталей 25ХГСА или ЗОХГСА, а кольцо 2 — из алюминиевого сплава Д18. Образование замыкающей головки происходит путем обжатия кольца 2 вокруг кольцевой выточки стержня 1. При формировании соединения этими заклепками осаживания стержня не происходит — он должен ставиться в отверстие, обработанное разверткой с допуском Н8.

Болты-заклепки рекомендуется применять вместо болта с гайкой при наличии подходов к соединению для использования специального инструмента. Стержень из алюминиевого сплава с диаметром d = 3, 5… 10 мм имеет гладкий цилиндрический участок, равный по длине толщине пакета, и участок с накатанными кольцевыми ребрами и отрывной шейкой. Обжимное кольцо изготавливается из алюминиевого сплава или мягких сортов стали. Постановка болтов заклепок не сопровождается шумом и вибрацией, масса такого соединения в 1, 2… 1, 5 раза меньше, а усталостная прочность на разрыв — в 2 раза выше, чем у болтового соединения из соответствующих материалов.

При одностороннем доступе к месту клепки используются взрывные заклепки, заклепки с сердечником и гайки-пистоны. Взрывные заклепки имеют в конце стержня камеру 3, заполняемую взрывчатым веществом. Заклепка ставится на место в холодном состоянии и нагревается до 500 °С, в камере происходит взрыв, разворачивающий свободный конец стержня.

Заклепки с сердечником состоят из двух частей — пистона с потайной или полукруглой головкой 3 (из Д18П или 1Х18Н9Т) и сердечника 4 (из Д16П или 3X13). Образование замыкающей головки происходит при протягивании сердечника через отверстие пистона. Выступающая часть сердечника отрывается.

Гайки-пистоны состоят из тонкостенного пистона с внутренней резьбой в конечной его части. При заворачивании винта тонкая стенка пистона деформируется, образуя замыкающую головку заклепки.

Соединение группой заклепок называется заклепочным швом. По конструкции заклепочные швы выполняются внахлестку, встык с одной накладкой и двумя накладками. Заклепки в соединении располагаются рядами или в шахматном порядке.

По числу сечений заклепок, работающих на срез, соединение может быть односрезным и двухсрезным. В конструкции летательных аппаратов используются в основном односрезные соединения. По назначению заклепочные соединения разделяют на прочные и прочноплотные. Прочные соединения служат для обеспечения прочности, восприятия внешней нагрузки и передачи ее с одного элемента на другой. Прочноплотные соединения при восприятии значительных усилий обеспечивают также герметичность (клепаные баки, герметичные кабины и т. д. ).

Соединение встык с одной накладкой — наиболее распространенный шов в конструкциях самолетов и вертолетов. Его применяют для соединения внешней обтекаемой обшивки со стрингерами, лонжеронами, шпангоутами и т. д. В сочетании с потайной клепкой это соединение отвечает требованиям современной аэродинамики. Встык с двумя накладками соединяются элементы конструкций, передающие большие усилия, например лонжероны, рамы, балки, узлы шасси и др. Соединения внахлестку применяются для крепления элементов электрооборудования и других агрегатов внутри планера.

Используемая литература: Детали машин и основы конструирования : учеб. для вузов / Г. И. Рощин, Е. А. Самойлов, Н. А. Алексеева и др.; под ред. Г. И. Рощинн и Е. А. Самойлова. — М. : Дрофа, 2006. — 415, [1] с.: ил. — (Высшее образование).

Скачать реферат: У вас нет доступа к скачиванию файлов с нашего сервера. КАК ТУТ СКАЧИВАТЬ

Пароль на архив: privetstudent.com