Определение прокатного стана

Прокатным станом называют комплекс машин и агрегатов, предназначенных для пластической деформации металла в валках (собственно прокатки), дальнейшей его обработки (правки, резки и пр.) и транспортирования. Кроме того, в прокатных цехах установлены нагревательные печи и колодцы, печи для отжига и нормализации, устройства для очистки поверхности, лужения и оцинкования полосы, станки для шлифования и нарезки калибров валков и т. д. Все это, а также подъемные краны и другое оборудование не входят в понятие «прокатный стан», однако они необходимы для обеспечения работы прокатного цеха и выпуска готовой продукции требуемого качества.

Оборудование прокатного стана делят на две группы: оборудование, входящее в линии рабочих клетей, и прочее оборудование для транспортировки и отделки металла.

Место и назначение прокатного цеха на металлургическом заводе

Современный металлургический завод с полным металлургическим циклом объединяют три основных производства: доменное, сталеплавильное и прокатное. Последнее включает обычно несколько самостоятельных цехов, выпускающих различную продукцию по сортаменту.

Чугун, получаемый в доменных цехах, перерабатывают в конверторах, мартеновских или электрических печах в сталь. Запас жидкого чугуна, обеспечивающий бесперебойную работу сталеплавильных цехов, содержится в отапливаемых хранилищах (миксерах).

Полученные в сталеплавильных цехах слитки поступают в стрипперное отделение, где их извлекают из изложниц и направляют в прокатные цехи.

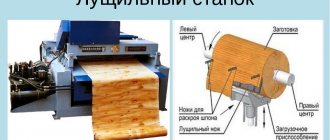

Технологический процесс производства проката состоит из двух стадий: прокатки слитка в полупродукт и прокатки полупродукта в готовое изделие.

На рис. 42 представлен план расположения основных цехов металлургического завода с полным циклом.

Производство металлопроката

| Технология изготовления металлопрокатных изделий является довольно сложной и наукоемкой — в зависимости от видов получаемых продуктов, могут применяться различные методы производства на современном автоматизированном оборудовании, основными преимуществами которого является высокая производительность работы, возможность получения качественной продукции полностью соответствующей всем современным требованиям и стандартам. |

представлен множеством различных видов товаров, наиболее востребованными из которых являются профлист, лист оцинкованный и двутавровые балки. Профилированные листовые изделия находят применение в строительных работах, могут использоваться для кровель, при установке постоянных и временных ограждений, строительстве павильонов. Листовой металлопрокат широко используется в качестве заготовок в машиностроении, а также для получения продукции методом высечки или штамповки. Двутавровые балки применяются при строительстве крупных объектов и служат основой опорных конструкций.

Для производства каждого из видов металлических изделий применяется специализированное оборудование, так, для изготовления двутавровых балок использованы высокотехнологичные производственные мощности, этапы производства включают в себя предварительную подготовку (раскрой металла на станках термической резки), с последующей передачей заготовок в цех предварительной обработки и сборки. Специальный сборочный стан осуществляет сборку двутавровой балки с использованием промышленных сварочных линий. Для двутавровой балки подбирается сталь различных марок, в том числе низколегированная и углеродистая. Как правило, применяется процесс горячего катания либо же изготовление балки осуществляется с использованием специальной технологии.

Актуальные цены на интересующий металлопрокат, уточняйте у наших менеджеров по телефонам ниже.

| Отдел продаж №1: +7 | Отдел продаж №2: +7 |

Для производства арматуры современные предприятия используют способы волочения, деформации и проката. Выбор способа изготовления определяется параметрами получаемой арматуры, основными из которых является диаметр и профиль, а также особенности обработки поверхности заготовок — арматура может иметь гладкую поверхность для использования в монтажных работах, также выпускается прокат с рифленой поверхностью для усиления железобетонных конструкций. Последний тип арматуры широко применяется в строительных работах, и является необходимым условием для обеспечения должной прочности и жесткости бетона. Отечественное производство арматуры использует методы холодного волочения и горячего катания.

Листовой металлопрокат в последнее время производится большим количеством предприятий. Производство листа осуществляется на двуклетовых или одноклетовых листовых станах, в зависимости от требуемой толщины получаемого профиля. Одноклетовые станы применяются на больших предприятиях, обладают множеством недостатков, вследствие которых их использование постепенно сокращается. Оптимальным выбором в современных условиях является использование комбинированных обжимных станов.Прокатка листа осуществляется в два этапа, при этом достигается оптимальное качество листового проката, с возможностью использования необходимых устройств для удаления с поверхности получаемого листа окалины, для удобной правки и резки профиля. Данный вид оборудования отлично подойдет для небольших производств, и позволяет получать конкурентоспособную по стоимости продукцию. В результате получается лист стальной цена которого доступна для рядового потребителя, при этом достигается полное соблюдение стандартов качества для данной группы товаров.

Швеллеры и другие подобные прокатные изделия изготавливаются из низколегированной стали, для достижения снижения себестоимости, при этом получаемая продукция имеет меньшую пластичность при одновременном увеличении прочности, что во многом определяется областью использования данного вида проката — швеллер служит отличным опорным материалам, поскольку обладает увеличенной сопротивляемостью нагрузкам.

Для производства швеллера применяется технология горячего катания на сортовых станках, при высоком давлении. Важное значение имеет соблюдение всех технологических требований для получения высококачественного металлопроката. В основном производством сортовых профильных изделий занимаются крупные металлургические комбинаты, основным потребителем данной продукции являются строительные компании.

Таким образом, подводя итоги можно сделать вывод о высокой перспективности данного производства металлопроката, в связи с растущей востребованностью разных профильных материалов. Современные производители металлоизделий в последнее время обращают внимание на использование автоматизированного производства для достижения максимального качества продукции а также для снижения собственных затрат на изготовление.

Классификация прокатных станов

Прокатные станы можно классифицировать по различным признакам: назначению, числу и расположению валков, расположению рабочих клетей, режиму работы.

Классификация прокатных станов по назначению

Блюминг — обжимной стан для переработки стальных слитков сечением более 125×125 мм. Слябинг — обжимной универсальный стан для переработки крупных стальных слитков в слябы шириной более 700 мм и толщиной более 75 мы. Блюминг-слябинг — обжимной универсальный стан для переработки стальных слитков в блюмы и слябы, отличающийся высоким подъемом верхнего валка (до 1200 мм), с целью осуществления ребрового прохода при обжатии боковых кромок слябов. Непрерывный заготовочный стан, характеризуемый последовательным расположением клетей, предназначен для непрерывной прокатки из блюмов заготовок квадратного и прямоугольного сечений от 50×50 до 150×150 мм. Трубозаготовочный стан предназначен для прокатки из блюмов заготовок сплошного круглого сечения диаметром 70—350 мм, необходимых для производства бесшовных труб, а также квадратных заготовок толщиной 75—125 мм. Рельсобалочный (сортовой) стан с валками диаметром 500—950 мм предназначен для производства круглого профиля диаметром 80—300 мм, двутавровых балок до № 60, швеллеров до № 40, рельсов до № 18 и других профилей. Крупносортный стан с валками диаметром 500—750 мм — для производства квадратных и круглых профилей размером 80—200 мм, двутавровых балок швеллеров до № 30 и др. Среднесортный стан с валками диаметром 300—500 мм — для производства квадратных и круглых профилен 30—100 мм, швеллеров до № 12; используют также для прокатки профилей простого сечения из других металлов и сплавов. Мелкосортный стан с валками диаметром 250—350 мм —для производства круглых профилей диаметром до 20 мм, квадратных профилей со стороной до 18 мм, полос толщиной до 25 мм и уголков до № 5. Проволочный стан — для прокатки катанки диаметром от 5 до 10 мм. Полосовой (штрипсовый) стан — для производства полосовой стали толщиной до 1,5—12 мм и шириной до 400 мм. Универсальный балочный стан — стан с одной парой горизонтальных и одной парой вертикальных валков, расположенных в одной плоскости. Толстолистовой стан — для производства листов толщиной до 40—50 мм и шириной до 3000—4500 мм. Листовые станы горячей прокатки для производства листов толщиной 1,5—12 мм и шириной 1000—2350 мм (масса рулона до 10 т). Листовые станы холодной прокатки—для производства листов толщиной 0,5—2,5 мм. Трубопрокатный стан — для выполнения всех основных технологических операций при производстве цельнокатаных (бесшовных) труб (состоит из системы машин). Прошивной (трубопрокатный) стан — для производства гильз из сплошных заготовок или слитков. Пилигримовый (трубопрокатный) стан — для горячей прокатки на цилиндрической оправке толстостенной гильзы в тонкостенную трубу в валках с периодическим калибром. Редукционный (трубопрокатный) стан — для уменьшения диаметра труб вследствие увеличения длины без изменения толщины стенки труб. Расширительный (трубопрокатный) стан — для увеличения диаметра трубы с уменьшением толщины ее стенки. Раскатной (трубопрокатный) стан — для уменьшения разностенности труб, устранения местных утолщений и сглаживания наружной и внутренней поверхностей. Калибровочный (трубопрокатный) стан — для окончательной калибровки труб по наружному диаметру (без оправки) и устранения эллипсности, получающейся на раскатном стане. Лентопрокатный стан — для холодной прокатки ленты (полос) шириной до 250 мм. Фольгопрокатный стан — для холодной прокатки фольги толщиной до нескольких микрон (из стали и цветных металлов). Плющильный стан — для холодной прокатки специальной узкой ленты из круглой проволоки. Дрессировочный стан — для холодной прокатки листов и полос в рулоны с малыми обжатиями с целью упрочнения поверхности проката. Колесопрокатный стан — для производства цельнокатаных железнодорожных колес и дисков. Кольцепрокатный стан — для горячей прокатки колец подшипников качения и других заготовок в форме кольца. Шаропрокатный стан — для поперечной прокатки шаров и других коротких тел вращения в винтовых калибрах. Стан поперечно-винтовой прокатки — трехвалковый стан для поперечной прокатки периодических профилей. Стан для прокатки зубчатых колес — специальный стан для горячей прокатки прямозубых, шевронных цилиндрических и конических шестерен с модулем 4—10.

Классификация прокатных станов по числу и расположению валков

Двухвалковый стан (дуо) — рабочая клеть имеет два горизонтально расположенных рабочих валках. Двойной двухвалковый стан — попарное расположение четырех горизонтальных рабочих валков в двух вертикальных плоскостях. Двухвалковый стан с косым расположением валков — один приводной валок и один верхний холостой валок. Двухвалковый стан с верхним холостым валком — одни приводной валок и верхний холостой валок. Трехвалковый стан (трио) с горизонтальным расположением валков — рабочая клеть имеет три горизонтально расположенных рабочих валка. Трехвалковый стан с расположением валков под углом — сортовой стан, прокатные валки которого расположены в одной вертикальной плоскости под углом 120° друг к другу. Четырехвалковый стан (кварто) — рабочая клеть имеет четыре горизонтальных валка, расположенных одни над другим, из которых два средних с консольным расположением являются рабочими, два других опорными. Многовалковые станы (шести-, двенадцати-, и двадцативалковые) для холодной прокатки тонких полос и ленты в рулонах. Эти клети имеют большую жесткость и малый прогиб валков. В состав универсальных клетей входят горизонтальные и вертикальные валки, которые обеспечивают обжатие металла с четырех сторон: по толщине — горизонтальными валками и по ширине — вертикальными. Применяют универсальные клети для прокатки слябов, толстых листов, широкополочных балок высотой 600—1000 мм с параллельными полками. Клети специальной конструкции используют для прокатки бандажей, колес, шаров, колец, винтов, шестерен и пр.

Классификация прокатных станов по расположению рабочих клетей

Одноклетьевой стан состоит из одной клети, многоклетьевой стан — из нескольких рабочих клетей. Линейный стан — многоклетьевой стан, оси клетей которого расположены в одну линию; клети имеют обычно привод от одного общего двигателя. Многолинейный — многоклетьевой стан, оси которого расположены в две или большее число линий, размещенных параллельно одна другой. Сдвоенный стан (тандем) состоит из двух рабочих клетей, расположенных последовательно в две линии. Непрерывный стан — многоклетьевой стан, клети которого расположены последовательно в направлении движения прокатываемого металла, в клетях металл прокатывается только в одном направлении. Полунепрерывный стан — многоклетьевой стан, в одной или нескольких рабочих клетях которого можно вести прокатку в обоих направлениях (считая по ходу металла в цехе), а в других клетях обеспечивается непрерывная прокатка металла в одном направлении. Последовательный стан — клети расположены последовательно; прокатываемая полоса делает только один проход в каждой клети. Зигзагообразный стан — многоклетьевой стан, клети которого расположены по нескольким параллельным линиям прокатки; металл с одной линии прокатки передается на другую по косым рольгангам, т. е. обеспечивается зигзагообразное движение металла. Шахматный стан — многоклетьевой стан, аналогичный зигзагообразному, но с передачей металла шлепперами перпендикулярно оси прокатки.

Современное прокатное производство

Прокатные станы классифицируются по назначению, количеству и расположению рабочих клетей и валков в рабочих клетях. В зависимости от назначения, т.е. от вида выпускаемой продукции, их можно разделить на следующие три группы:

- станы горячей прокатки (обжимные, заготовочные, рельсобалочные, сортовые, проволочные, штрипсовые, листовые, широкополосные);

- станы холодной прокатки (листовые, жестепрокатные и станы для прокатки тонкой и тончайшей ленты);

- станы специального назначения (колёсопрокатные, бандажепрокатные, вилопрокатные, для прокатки полос и профилей переменного сечения, шаров, шестерен, винтов, гнутых профилей и т.п.).

Рис. 1. Листопрокатный стан

Напомним, что обжимные и заготовочные станы используются для предварительной прокатки слитков, разливаемых в изложницы, и при работе с непрерывнолитой заготовкой не используются.

Основным параметром обжимных, заготовочных и сортовых станов является диаметр валков или шестерен шестеренной клети (в мм). При наличии в стане нескольких рабочих клетей параметром стана является диаметр валков чистовой (последней) клети. Так, название «мелкосортный стан 250» означает, что диаметр рабочих валков или шестерен чистовой клети равен 250 мм, а назначение его – производство мелкосортного проката.

Основным параметром листовых станов является длина бочки (рабочей поверхности) валка (в мм), которая определяет наибольшую ширину прокатываемых на стане листов или полос. В этом случае название «толстолистовой стан 3000» означает, что длина бочки валков равна 3000 мм, при этом на стане прокатывают толстый лист шириной до 2700-2800 мм.

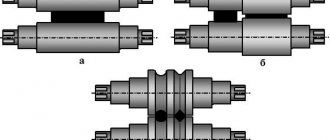

Рис. 2. Прокатные валки: с гладкой бочкой (а) и калиброванный (б): 1 – бочка; 2 – шейка; 3 – приводные или перевалочные концы

По количеству и расположению рабочих клетей прокатные станы разделяют на следующие пять групп: одноклетевые, линейные многоклетевые, последовательные, полунепрерывные и непрерывные.

Одноклетевые станы являются простейшим типом прокатного стана. В состав оборудования стана входят одна рабочая клеть и линия привода рабочих валков, которая состоит из шпинделей, шестеренной клети, редуктора, муфт и главного электродвигателя. Входящее в линию привода валков оборудование в основном повторяется на прокатных станах с более сложным расположением рабочих клетей.

Наиболее простыми являются линейные многоклетевые прокатные станы, на которых рабочие клети расположены в одну или более линий. При этом каждая линия приводится от одного электродвигателя. Одноклетевые станы могут быть реверсивными, когда рабочие валки могут попеременно вращаться в одну и другую сторону, или нереверсивными, когда рабочие валки вращаются только в одну сторону. Линейные многоклетевые станы используют, в основном, как заготовочные, сортовые, рельсобалочные, проволочные и листовые.

а

б

в

Рис. 3. Калибровка – порядок прокатки последовательного ряда переходных сечений прокатываемых профилей

(а – прокатка рельсов; б – различные варианты прокатки швелелров; в – различные варианты прокатки уголков)

Последовательные станы характеризуются расположением рабочих клетей, стоящих друг за другом таким образом, что прокатываемая полоса проходит в каждой клети один раз. Поэтому число клетей такого стана должно быть равно максимальному числу проходов, необходимых для получения готового профиля. На последовательных станах рабочие клети обычно размещают в несколько параллельных рядов, чтобы сократить длину цеха и лучше использовать его площади. Причём на таких станах расстояние от клети к клети в направлении прокатки увеличивается из-за увеличения длины прокатываемой полосы (поскольку сечение уменьшается, прокатываемый металл вытягивается в длину). Соответственно увеличивается и частота вращения валков. Последовательные станы используют в основном как сортовые.

Рис. 4. Простые (а) и фасонные (б) калибры

Полунепрерывные станы состоят из двух групп рабочих клетей: непрерывной и линейной, или последовательной. В непрерывной группе клетей прокатываемая полоса может находиться одновременно в двух, трёх и более клетях, т.е. прокатываться непрерывно. А во второй группе полоса прокатывается или на линейном, или на последовательном стане. Полунепрерывные станы используются как сортовые, проволочные и полосовые.

Наиболее современными станами являются непрерывные станы. По сравнению с другими типами станов непрерывные характеризуются более высокими скоростями прокатки (следовательно и производительностью). При этом привод валков рабочих клетей может быть как индивидуальным, так и групповым. Эти станы используют в качестве заготовочных, широкополосных, средне- и мелкосортных, проволочных и др.

Валки являются основным рабочим инструментом прокатного стана, в них непосредственно осуществляется деформация металла. Затраты, связанные с эксплуатацией валков, составляют 5-15 % всех расходов по прокатному стану.

{youtube}gb5ofEl__Sc&list=PLAEe6a6oMFf2oGqeIOgxBbyClQVKrhjau|100%|480|0{/youtube}

Прокатные валки классифицируют по назначению, форме бочки валка, конструкции, материалу. По назначению валки бывают сортовые и листовые, кантующие, разрезные, правѝльные и т.д., валки для горячей и холодной прокатки, валки обжимные, черновые, предчистовые и чистовые.

По форме бочки валки бывают гладкие или цилиндрические и с калибрами. По конструкции различают валки цельнолитые, цельнокованые и составные. По материалу валки бывают стальные, чугунные и из твёрдых сплавов. Рабочий диаметр валков выбирают так, чтобы они захватывали металл без принудительного заталкивания, а также исходя из условий прочности и жёсткости, особенно для тонколистовых станов.

Рис.5. Варианты расположения валков в рабочих клетях:

а – двухвалковая клеть; б – трёхвалковая сортовая и листовая; в – четырех-валковая клеть; г – шестивалковая клеть; д – двенадцативалковая клеть; е – двадцативалковая клеть; ж – универсальная балочная клеть; з – универсальная клеть слябинга

По расположению и количеству валков в рабочих клетях и их конструкции прокатные станы делятся на несколько групп: двух-, трёх-, четырёх- и многовалковые, универсальные специальной конструкции (рис. 5).

Двухвалковые клети (дуо-) наиболее распространены, и бывают реверсивные и нереверсивные. В реверсивных клетях валки имеют переменное направление вращения. Прокатываемый металл проходит между валками вперёд и назад нужное количество раз, а валки соответственно изменяют направление вращения, реверсируются. Реверсивные двухвалковые клети применяют в обжимных, толстолистовых, сортовых и листовых станах.

В нереверсивных двухвалковых клетях валки имеют постоянное вращение в одну сторону. Прокатываемый металл проходит между валками такой клети только один раз и в одном направлении. Нереверсивные клети применяют в линейных многоклетевых, последовательных, полунепрерывных и непрерывных прокатных станах при производстве заготовок, сортового проката, катанки, листа.

В трёхвалковых клетях оси валков расположены в одной вертикальной плоскости и имеют постоянное направление вращения. Трёхвалковые клети нашли широкое применение при производстве сортового проката. Прокатываемый металл движется в одну сторону между нижним и средним валками и в обратную сторону – между средним и верхним. Для подъёма металла на верхний уровень и его задачи между верхним и средним валками перед клетью или позади её устанавливают подъёмно-качающиеся столы.

При производстве листа также применяют трёхвалковые клети, но со средним валком меньшего диаметра, чем нижний и верхний. Средний валок является неприводным и в процессе прокатки прижимается то к верхнему, то к нижнему валку.

Так же, как и при производстве сортового проката, перед клетью и позади неё устанавливают подъёмно-качающиеся столы. Поскольку трёхвалковые клети обладают небольшой производительностью и малой жёсткостью валковой системы, в последнее время они практически не применяются.

В четырёхвалковых клетях, как и в трёхвалковых, валки также расположены в одной вертикальной плоскости один над другим. В этих клетях два валка являются рабочими, а два других – опорными. Рабочие валки имеют меньший диаметр и размещены в середине клети, опорные валки имеют больший диаметр и расположены сверху и снизу. Опорные валки предназначены для уменьшения прогиба рабочих валков и для увеличения жёсткости валковой системы. Приводными валками в клетях кварто- (четырёхвалковых) являются рабочие валки. Станы с четырёхвалковыми клетями получили широкое распространение для горячей и холодной прокатки толстых и тонких листов, широких полос и лент.

С использованием четырёхвалковых клетей прокатка осуществляется на непрерывных многоклетевых и одноклетевых станах. Четырёхвалковые нереверсивные клети используют на непрерывных станах. Реверсивные четырёхвалковые клети используют в одноклетевых станах горячей и холодной прокатки.

К многовалковым клетям относятся шести-, двенадцати- и двадцативалковые клети.

Шестивалковые клети имеют два рабочих приводных валка и четыре опорных. Эти клети отличаются повышенной жёсткостью самой клети и меньшим прогибом опорных валков. Благодаря этому клети используют для холодной прокатки тонких полос и узких лент в рулонах с точными допусками по толщине. Однако поскольку преимущества этих клетей по сравнению с четырёхвалковыми клетями невелики, а конструкция их сложнее, то значительного распространения они не получили.

Широко применяются в прокатном производстве двенадцати- и двадцативалковые клети. Такое усложнение конструкций рабочих клетей оправдывается рядом преимуществ, которые выражаются в жесткой конструкции валковой системы и всей рабочей клети. Это позволяет применять их для производства тонкой и тончайшей ленты. Диаметры рабочих валков в таких многовалковых клетях лежат в пределах от 3 до 50 мм. Они являются неприводными и опираются на ряд приводных валков с большим диаметром, а последние, в свою очередь, на ряд опорных валков.

Универсальные клети имеют горизонтальные и вертикальные валки, расположенные в одной вертикальной плоскости. Обжатие металла осуществляется горизонтальными и вертикальными валками одновременно.

Такие клети применяются в универсальных балочных клетях, где вертикальные валки неприводные. Эти клети применяют только для прокатки широполочных двутавровых балок (высота балок до 1000 мм, ширина полок до 400 мм), а также для прокатки других профилей (рельсов, универсальных листов и др.).

Кроме того, универсальные (обычные) клети применяют как реверсивные двухвалковые (в слябингах) или четырёхвалковые (в черновых широкополосных станах) клети. В этих клетях вертикальные плоскости, в которых размещены или горизонтальные, или вертикальные валки, находятся на некотором близком расстоянии друг от друга.

В этих клетях обжатие прокатываемого металла осуществляется и горизонтальными и вертикальными валками. При этом вертикальные валки располагают с передней или задней стороны рабочей клети, в задачу которых входит получение ровных и гладких боковых граней прокатываемого металла.

Клети специальной конструкции имеют самое различное расположение валков. К этой группе относятся колёсопрокатные, бандажепрокатные, вилопрокатные, кольцепрокатные, шаропрокатные станы, а также станы для прокатки профилей переменного и периодического сечения, шестерен и других изделий.

Кроме собственно прокатного стана в состав технологических линий для прокатки входит большое количество вспомогательного оборудования, которое подразделяют на две основные группы: транспортную, выполняющую операции по перемещению металла, подаче его к рабочим клетям и его кантовку, и обрабатывающую, работа которой связана с операциями по отделке проката.

К транспортной группе агрегатов и механизмов относятся рольганги, холодильники, манипуляторы, кантователи, поворотные и подъёмные механизмы. К обрабатывающей группе агрегатов и механизмов относятся ножницы, пилы, правѝльные механизмы и прессы, моталки, разматыватели и др.

Важную роль играют рольганги – системы роликов, установленных на раму. Привод роликов осуществляется от электродвигателей, а при их вращении металл, уложенный на рольганг, получает продольное перемещение за счёт сил трения. Рольганги обеспечивают подачу металла к прокатному стану, задачу его в валки, приёма из валков и передвижение к ножницам, пилам, правѝльным и другим устройствам и механизмам.

Холодильники являются связующим звеном между прокатным станом и агрегатами для отделки проката. На холодильнике осуществляется приём прокатанного металла, его охлаждение, передача на отводящий рольганг, транспортирование металла к отделочным агрегатам.

Наиболее распространённые реечные холодильники обеспечивают охлаждение полос с помощью подвижных зубчатых реек, совершающих качательно-поступательное движение. Важным достоинством этих холодильников является возможность правки прокатанного металла в процессе охлаждения. При перемещении по холодильнику металл охлаждается до 80-120 °С, передаётся на отводящий рольганг, ведущий к ножницам для холодной резки на мерные длины.

Подготовленный таким образом прокат, как правило, поступает в агрегаты для термической обработки для улучшения его свойств: закалки с целью придания твёрдости, либо наоборот – в агрегат отжига для смягчения (например, для последующего переката листа в тонкий холоднокатаный лист), а затем в агрегаты для отделки поверхности – механическим либо химическим (травление) способом.

Рис.6 . Машина для закалки головок рельсов

Тонколистовому прокату в дальнейшем также могут на специальных агрегатах придаваться специальные свойства. Преимущественно он подвергается цинкованию для защиты от коррозии путём пропускания через ванну с расплавленным цинком а агрегатах непрерывного горячего цинкования (АНГЦ), а также ему придаются дополнительные защитные и эстетические свойства путём нанесения полимерных покрытий либо путём окраски.

При этом важно отметить, что на всех стадиях производства важную роль играет контроль качества, осуществляемый как путём вырезания образцов из металла для последующей оценки его свойств стандартными методами, так и с использованием способов неразрушающего контроля – ультразвукового, электроиндуктивного, рентгено- и гамма-дефектоскопии.