- Главная

- Блог

- ГОСТ УЗК (ультразвуковой контроль) сварных швов

Чтобы более полно раскрыть тему, разберемся для начала, что такое ГОСТы. Как следует из официального определения, ГОСТ – государственный стандарт, который отражает требования к качеству изделий, услуг или работ. В ГОСТах отражаются современные достижения технологий и практический опыт.

Для грамотного и правильного выполнения неразрушающего обследования методом ультразвуковой дефектоскопии сварных швов, существует ГОСТ и специальные нормативные документы, которые регламентируют основные требования и правила выполнения работ.

Дефектоскопия методом УЗК хоть и простая в исполнении процедура, однако, она требует внимательности и определенных знаний для получения наиболее достоверных результатов, именно поэтому так важно соблюдать все предписания нормативной документации.

Важным является тот факт, что проведения подобного рода исследования должно производится сертифицированным специалистом по данной услуге.

На данный момент, в России действует нормативный документ, введенный в 2015 году: ГОСТ Р 55724-2013 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые. Данный документ является переработанной редакцией ГОСТ, введенного в 1988 году.

Кроме ГОСТов на сварные работы, при ультразвуковом обследовании руководствуются ГОСТами на работу толщиномеров, методы и средства проверки, общие технические требования и т.д.

Стандарт 2015 года регламентирует соединения угловые, стыковые, тавровые, соединения внахлест. И соединения, выполненные различными видами сварки: электрошлаковой, дуговой, газовой, газопрессовой, электронно-лучевой, лазерной и т.д.

Проводится ультразвуковой контроль сварных соединений согласно ГОСТ для трубопроводов различного назначения (транспортирование газо- и нефтепродуктов, воды и других веществ), резервуаров, строительных конструкций, изделий промышленного и хозяйственного назначения, различных транспортных средств для общего пользования и сельскохозяйственного – перечень очень широкий.

ГОСТы на ультразвуковой контроль

Всего существует около 30 нормативных документов, которые определяют порядок проведения испытаний или обследований, применяемое оборудование и др.

Перечислим некоторые действующие на данный момент ГОСТы по ультразвуковому контролю:

- ГОСТ Р 55724-2013 — Контроль неразрушающий. Соединения сварные. Методы ультразвуковые.

- ГОСТ 8.502-84 — Толщиномеры покрытий. Методы и средства поверки.

- ГОСТ Р 55725-2013 — Контроль неразрушающий. Преобразователи ультразвуковые пьезоэлектрические. Общие технические требования.

- ГОСТ 28702-90 — Контроль неразрушающий. Толщиномеры ультразвуковые. Общие технические требования.

- ГОСТ Р 55809-2013 — Контроль неразрушающий. Дефектоскопы ультразвуковые. Методы измерений основных параметров.

- ГОСТ 27750-88 — Контроль неразрушающий. Покрытия восстановительные. Методы контроля толщины покрытий.

- ГОСТ 23858-79 — Соединения сварные стыковые и тавровые арматуры железобетонных конструкций. Ультразвуковые методы контроля качества. Правила приемки.

- ГОСТ 17624-87 — Бетоны. Ультразвуковой метод определения прочности.

- ГОСТ 24983-81 — Трубы железобетонные напорные. Ультразвуковой метод контроля и оценки трещиностойкости.

- ГОСТ 26266-90 — Контроль неразрушающий. Преобразователи ультразвуковые. Общие технические требования.

- ГОСТ 12.1.001-89 — Межгосударственный стандарт. Система стандартов безопасности труда. Ультразвук. Общие требования безопасности.

- ГОСТ Р ИСО 10332-99 — Трубы стальные напорные бесшовные и сварные (кроме труб, изготовленных дуговой сваркой под флюсом). Ультразвуковой метод контроля сплошности.

- ГОСТ 24507-80 — Контроль неразрушающий. Поковки из черных и цветных металлов. Методы ультразвуковой дефектоскопии.

- ГОСТ ИСО 4386-1-94 — Подшипники скольжения металлические многослойные. Неразрушающие ультразвуковые испытания соединения слоя подшипникового металла и основы.

- ГОСТ 21397-81 — Контроль неразрушающий. Комплект стандартных образцов для ультразвукового контроля полуфабрикатов и изделий из алюминиевых сплавов. Технические условия.

Проведение ультразвуковой дефектоскопии по ГОСТ

Проведение ультразвукового (эхо-импульского, зеракально-теневого или эхо-теневого) контроля описано в главе 9 Национального Стандарта РФ «Контроль неразрушающий. Соединения сварные.»

В данной главе описываются ультразвуковые методы неразрушающего контроля сварных соединений по ГОСТ. Приведены нормативы по уровням чувствительности (поисковый, опорный, браковочный и т.д.). Определена максимальная скорость сканирования участков – 150 мм/с. Приведены нормы прозвучивания изделий, имеющих различную форму и диаметры. А также имеется пункт, который напоминает, что каждое оборудование следует использовать в соответствии с эго эксплуатационными характеристиками и правилами, которые описаны в руководстве к данному устройству.

Если говорить о последовательности выполнения звуковой дефектоскопии сварных швов, то процесс выглядит так:

- В первую очередь с соединения удаляются старые покрытия (краска, лак, грунтовка и т.п.) и ржавчина.

- Далее того, чтобы звуковые волны беспрепятственно проникали в металл, поверхность его обрабатывается специальными проводящими растворами и веществами (некоторые масла, глицерин).

- После этого производится настройка прибора согласно заданным начальным параметрам обследования.

- После настройки, прибор прикладывается к поверхности и начинает двигаться вдоль и поперек соединения, просматривая внутреннюю поверхность.

- При обнаружении дефектов, они фиксируются в специальный акт, если возможно, определяются и записываются их размеры и конкретное местоположение.

Согласно ГОСТ ультразвуковая дефектоскопия одного соединения должна проводиться в несколько подходов.

Теория ультразвуковой дефектоскопии сварных швов

В основе метода УЗК контроля лежит способность колебаний высокой частоты (от 0.8 до 2.5 Мгц) проникать в металл сварочного шва и отражаться от поверхности находящихся в швах дефектов.

Контроль ультразвуковой неразрушающий требует применения узконаправленных пучков УЗК колебаний. Их получают с использованием пьезоэлектрических пластин из титана бария или кварца. Кристаллы, размещенные в электрическом поле, обладают обратным пьезоэлектрическим эффектом — преобразуют колебания электрические в механические. Чем создают источник ультразвуковых колебаний, проникающих в металл.

Отраженные колебания принимаются щупом (искателем), после чего опять преобразуются в электрические колебания. Электрические импульсы передаются на осциллограф. Несплошности определяются по характеру отклонений, наблюдаемых на экране осциллографа. Размер образования устанавливается оператором по амплитуде отраженного импульса, расстояние до которого зависит от времени распространения акустической волны.

Интересное: Как варить чугун

На экране слева — шов без дефектов, справа — с дефектами

Способы контроля, схемы прозвучивания и способы сканирования сварных соединений

Способы контроля

По ГОСТ ультразвук можно проводить различными методами, такими как: зеркально-теневой, эхо-теневой, эхо-импульсный, дифракционный, эхо-зеркальный или дельта метод.

Проведение обследования любым из упомянутых способов не обходится без преобразователей, которые подключены к совмещенной или раздельной схеме.

Эхо-импульсный

Зеркально-теневой

Эхо-теневой прямым лучом (а) и наклонными лучами (б) ПЭП

Эхо-зеркальный

Дифракционный

Вариации дельта-метода

Способы сканирования

Согласно ГОСТ, ультразвуковой контроль имеет два основных метода сканирования: продольное и поперечное. На практике, оба эти способа совмещают для получения наиболее точных и обширных данных о наличии повреждений в сварном соединении.

Варианты поперечно-продольного сканирования

Наименее популярен способ сканирования качающимся лучом, но он также допускается государственным стандартом к проведению.

Способ качающегося луча

Схемы прозвучивания

Схемы прозвучивания для каждого типа сварного шва разные. Например, согласно ГОСТу на ультразвуковой контроль сварных швов стыковые соединения обследуются прямым, однократно-отраженным или двукратно-отраженным лучом.

Прозвучивания стыкового шва двукратно-отраженным лучом

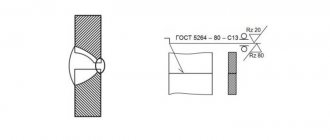

Согласно ГОСТ по ультразвуковому контролю сварных соединений, исследование можно вести с прямыми и наклонными преобразователями, схемой прямого или однократно-отраженного луча.

Схема прозвучивания углового шва совмещенными наклонными и прямым преобразователями

Стоит отметить, что стандарты допускают применение различных схем прозвучивания в любых видах сварных соединений, которые имеются в нормативных документах для контроля.

Эхо-импульсных контроль пересекающихся сварных швов производят наклонными преобразователями схемой прозвучивания, которая приведена на рисунке:

УЗК точно выявляет поперечные трещины. Такая процедура проводится наклонными преобразователями схемами прозвучивания, которые представлены ниже:

Исследование стыковых сварных соединений на наличие поперечных трещин: а) — со снятым валиком шва; б) – в присутствии валика шва

Как правильно применять методику УЗК

Технология УЗК контроля соединения зависит от типоразмера сварного шва и требований к его качеству. Основные этапы:

- внешний осмотр;

- выбор способа проверки;

- определение разновидности искателя и пределов его перемещения;

- подготовка поверхности объекта;

- проверка и настройка аппаратуры;

- прозвучивание металла соединения;

- оформление результатов проверки;

- оценка качества.

На достоверность результатов УЗК-исследования также влияют квалификация оператора, его сосредоточенность при выполнении работы и степень соответствия контрольных параметров нормам, предусмотренным инструкцией.

Для сварных швов трубопроводов

Методика УЗК соединений трубопроводов приведена в документе ОСТ 36-75-83 «Контроль неразрушающий. Сварные соединения трубопроводов. Ультразвуковой метод». Стандарт охватывает соединения стыковые кольцевые сварные технологических трубопроводов, образованные всеми видами сварки плавлением, из низколегированной и низкоуглеродистой стали.

Необходимость УЗК контроля сварных швов труб, объем, требования к качеству оговариваются в документации на трубопроводы.

С помощью этого способа в швах и близлежащей зоне выявляются непровары, трещины, шлаковые включения, поры, несплавления. Расшифровка характера дефектов не приводится. Указывается количество несплошностей, условные размеры и координаты.

Важные моменты:

- Температура окружающего воздуха — в интервале 5-40°С. При подогреве исследуемого объекта до нормативной температуры допускается проверка при температуре воздуха до -10°С. При низкой температуре используются дефектоскопы, сохраняющие (по паспортным данным) работоспособность в таких условиях.

- Расположение в пространстве сварного соединенья трубопровода — любое.

Требования к дефектоскопам:

- Рекомендуется применять приборы, удовлетворяющие требованиям стандарта 14782-76.

- Для исследований в труднодоступных местах использовать малогабаритные, облегченные устройства.

Подготовка к контролю:

- Основание — письменная заявка заказчика.

- Принимается соединение, удовлетворяющее требованиям ГОСТ 16037-80, в соответствии с результатами внешнего осмотра.

- Поверхность в оба направления от шва должна быть чистой от краски, грязи, окалины, брызг металла, ржавчины. В очищенной зоне должны отсутствовать забоины, неровности, вмятины. А коррозированная поверхность — предварительно механически обработана до достижения гладкого и ровного участка.

- Запрещен контроль швов трубопроводов, заполненных жидкостью.

- Рабочее место готовится заранее.

- Выбирается метод прозвучивания, вид искателя, контактная жидкость, схема контроля.

- В зависимости от толщины соединяемых элементов трубопровода (ГОСТ 16037-80), определяется способ прозвучивания.

Интересное: Описание прямой и обратной полярности при сварке

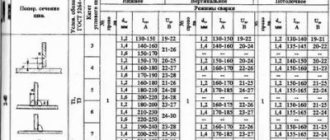

Параметры УЗК контроля сварных швов трубопроводов

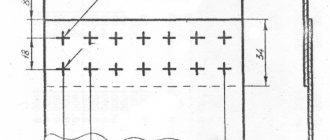

Обработанное кольцевое соединение размечается по окружности на 12 равных участков и нумеруется по ходу часовой стрелки, с целью однозначного установления места пролегания дефекта по всей длине. Указывается направление движения продукта в трубопроводе.

Разметка и нумерация кольцевого сварного соединения трубопровода

Проведение контроля:

- Настраивается и подготавливается к работе дефектоскоп, в соответствии с инструкцией по эксплуатации.

- Выполняется проверка: прозвучивается металл шва и околошовная зона, определяются измеряемые параметры обнаруженных изъянов.

Результаты записываются в таблицу.

Для качества сварных соединений

Оценка качества УЗК соединений проводится на основании измеренных характеристик дефектов, в соответствии с нормами и требованиями технической документации на исследуемое изделие. К основным измеряемым характеристикам выявленных несплошностей относятся:

- Амплитуда эхо-сигнала от изъяна с измеренным до него расстоянием.

- Количество несплошностей на участке определенной длины.

- Координаты дефектов, их условные размеры и условное расстояние между ними.

Дополнительные характеристики — ориентация и конфигурация несплошности, необходимость оценки которых оговаривается в технической документации.

Качество оценивают по принципу «Годен» или «Негоден», в зависимости от результатов контроля. Термин «Годен» присваивается швам без дефектов или с наличием несплошностей, измеряемые параметры которых не превышают допустимых норм. «Негоден» — если характеристики изъянов превышают нормы.

Требования безопасности

Обязательным пунктом в любой нормативной литературе, является пункт о безопасности. В ГОСТ неразрушающего ультразвукового контроля сварных соединений он также присутствует. В нем отражены правила технической эксплуатации электроустановок потребителей, правила безопасности при работе с этими приборами.

Также в нем имеются ограничения по уровню шума, который создается на рабочем месте специалиста по дефектоскопии. Регламентируются нормы пожарной безопасности.

Документы, упомянутые в данном разделе, применяются не только к УЗК контролю, они имеют широкое распространение на другие виды работ и обследования, соответственно.

Работы, выполненные согласно утвержденным стандартам, являются более качественными, а значит, в их достоверности не стоит сомневаться. ГОСТы ультразвукового контроля сварных швов помогают регулировать качество выпускаемой продукции, правильно проводить обследования, тем самым защищая людей от некачественных изделий, которые могут принести вред их жизни и здоровью.

Область применения

Ультразвуковая дефектоскопия сварных швов востребована в следующих отраслях:

- строительство;

- машиностроение;

- тепловая и атомная энергетика;

- нефтегазовая и химическая промышленность.

Интересное: Особенности сварки алюминия

Методика используется для определения внутренних макроскопических дефектов сварки, проверки качества сварных соединений из низколегированных и низкоуглеродистых сталей, корпусов доменных печей, мостов, котлов, станин гидравлических прессов, труб, корпусов судов.