Химическое фрезерование придает идеальную форму изделию

Химическая отделка железа – совокупность технологических процессов, за счет которых изменяется физико-химические свойства поверхности металла. Технология практикуется только при высоких температурах и в активных средах (твердых, жидких или газообразных). Конечным результатом ХТО является изменение физико-химических свойств диффузного слоя железа.

Термический метод

Термообработка изделий заключается в изменении структуры материала под воздействием:

- нагрева до определенной температуры;

- изотермической выдержки;

- охлаждения с определенной скоростью.

В зависимости от режимов проведения работ металла конечным результатом операции может быть:

- упрочнение;

- разупрочнение;

- стабилизация.

Изменение структуры путем теплового воздействия

Виды термической обработки металлов и сплавов:

- отжиг – заключается в нагреве изделия или заготовки с последующим охлаждением в печи для термической обработки металлов. В результате операции снимаются остаточные внутренние напряжения, повышается пластичность и уменьшается твердость стали;

- закалка – заключается в нагреве стали до температуры выше критической и последующим быстром охлаждении. В результате закалки прочность материала повышается, а пластичность падает;

- отпуск – заключается в нагреве закаленной стали до заданной температуры, выдержке и охлаждении на воздухе (только сталь, склонную к отпускной хрупкости, охлаждают в воде). Отпуск является окончательной операцией термообработки. В результате этой операции снимаются (или уменьшаются) внутренние напряжения, деталь становится менее хрупкой и более пластичной. Отпуск бывает низким, средним и высоким;

- нормализация – заключается в нагреве с последующим охлаждением на воздухе. Эта операция более быстрая и экономичная, чем отжиг, так как не требует охлаждения вместе с печью;

- старение – заключается в форсированном изменении свойств материала, которое в природе происходит в течение длительного времени;

- воздействие холодом – заключается в выдержке закаленной детали, остывшей до 20

0С, в охладителях (сухой лед, жидкая азотная кислота и пр.). применяется для изготовления режущего инструмента с целью повышения стойкости и производительности, измерительного инструмента – для полной стабилизации размеров.

Процесс данного метода работ непрост. Наука материаловедение и термическая обработка металлов изучает глубинные загадочные процессы, происходящие внутри металла.

Это интересно: Прочие виды обработки металла

Процесс цементации стали своими руками

При наладке процесса химико-термической обработки в домашних условиях выбирают метод цементации в твердой среде. Это связано с существенным упрощение задачи по оборудованию помещения. Как правило, твердый карбюризатор делается при использовании смеси бария или кальция с древесным углем, а также углекислого натрия. Соль измельчается до состояния порошка, после чего пропускается через сито.

Цементация стали в твердом карбюризаторе

Рекомендации по созданию твердой смеси следующие:

- Первый метод заключается в использовании соли и угля, которые тщательно перемешиваются. Если использовать не однородную смесь, то есть вероятность образования пятен с низкой концентрацией углерода.

- Второй метод предусматривает применение древесного угля, которые поливается сверху солью, растворенной в воде. После этого уголь сушится до получения смеси с показателем влажности около 7%.

Для ножа и других изделий больше всего подходит второй метод получения карбюризатора, так как он позволяет получить равномерную смесь. Цементация стали в домашних условиях графитом также предусматривает создание смеси при применении нескольких технологий.

Цементация проводится в специальных ящиках, которые наполнены подготовленным карбюризаторов. Конструкция должна быть герметичной, для чего проводится заделывание щелей глиной. Достигать высокой герметичности рекомендуется по причине того, что при нагревании карбюризатора выделяются газы, которые не должны попасть в окружающую среду. Сам ящик следует изготавливать из жаропрочной стали, которая выдержит воздействие высокой температуры.

Процесс по проведению цементации стали в ящике в домашних условиях имеет следующие особенности:

Деталь укладывается в ящик со смесью. Толщина слоя твердого карбюризатора выбирается в зависимости от размеров заготовки. Устанавливается печь. Начальный прогрев печи проводится до температуры 700 градусов Цельсия. Данный нагрев называют сквозным. Однородность цвета стали, из которого изготавливается ящик, говорит о возможности перехода к следующему этапу. Следующий шаг заключается в нагреве среды до требуемой температуры

Важно обеспечить равномерный нагрев поверхности деталей сложной формы, так как могут возникнуть существенные проблемы при неравномерном перестроении атомной структуры.

Цементация стали в ящике в домашних условиях

Сегодня есть возможность провести подобную процедуру и в домашних условиях, но возникают трудности с достижением требуемой температуры.

Общие принципы

Суть данной технологии состоит в преобразовании внешнего слоя материала насыщением. Химико-термическая обработка металлов и сплавов осуществляется путем выдерживания при нагреве обрабатываемых материалов в средах конкретного состава различного фазового состояния. То есть, это совмещение пластической деформации и температурного воздействия.

Это ведет к изменению параметров стали, в чем состоит цель химико-термической обработки. Таким образом, назначение данной технологии — улучшение твердости, износостойкости, коррозионной устойчивости. В сравнении с прочими технологиями химико-термическая обработка выгодно отличается тем, что при значительном росте прочности пластичность снижается не так сильно. Основные ее параметры — температура и длительность выдержки.

Рассматриваемый процесс включает три этапа:

- диссоциацию;

- адсорбцию;

- диффузию.

Интенсивность диффузии увеличивается в случае формирования растворов внедрения и снижается, если вместо них формируются растворы замещения.

Количество насыщающего элемента определяется притоком его атомов и скоростью диффузии.

На размер диффузионного слоя влияют температура и длительность выдержки. Данные параметры связаны прямой зависимостью. То есть с ростом концентрации насыщающего элемента возрастает толщина слоя, а повышение интенсивности теплового воздействия приводит к ускорению диффузии, следовательно, за тот же промежуток времени она распространится на большую глубину.

Большое значение для протекания процесса диффузии имеет растворимость в материале обрабатываемой детали насыщающего элемента. В данном случае играют роль пограничные слои. Это объясняется тем, что ввиду наличия у границ зерен множества кристаллических дефектов диффузия происходит более интенсивно. Особенно это проявляется в случае малой растворимости насыщающего элемента в материале. При хорошей растворимости это менее заметно. Кроме того, диффузия ускоряется при фазовых превращениях.

Классификация

Химико-термическая обработка стали подразделяется на основе фазового состояния среды насыщения на жидкую, твердую, газовую.

В первом случае диффузия происходит на фрагментах контакта поверхности предмета со средой. Ввиду низкой эффективности данный способ мало распространен. Твердую фазу обычно используют с целью создания жидких или газовых сред.

Химико-термическая операция в жидкости предполагает помещение предмета в расплав соли либо металла.

При газовом методе элемент насыщения формируют реакции диссоциации, диспропорционирования, обмена, восстановления. Наиболее часто в промышленности для создания газовой и активной газовой сред используют нагрев твердых. Удобнее всего проводить работы в чисто газовой среде ввиду быстрого прогрева, легкого регулирования состава, отсутствия необходимости повторного нагрева, возможности автоматизации и механизации.

Как видно, классификация по фазе среды не всегда отражает сущность процесса, поэтому была создана классификация на основе фазы источника насыщения. В соответствии с ней химико-термическая обработка стали подразделена на насыщение из твердой, паровой, жидкой, газовой сред.

Кроме того, химико-термическая технология подразделена по типу изменения состава стали на насыщение неметаллами, металлами, удаление элементов.

По температурному режиму ее классифицируют на высоко- и низкотемпературную. Во втором случае производят нагрев до аустенитного состояния, а в первом — выше и оканчивают отпуском.

Наконец, химико-термическая обработка деталей включает следующие методы, выделяемые на основе технологии выполнения: цементацию, азотирование, металлизацию, нитроцементацию.

Диффузионная металлизация

Это поверхностное насыщение стали металлами.

Возможно проведение в жидкой, твердой, газовой средах. Твердый метод предполагает использование порошков из ферросплавов. Жидкой средой служит расплав металла (алюминий, цинк и т. д.). Газовый метод предполагает использование хлористых металлических соединений.

Металлизация

Металлизация дает тонкий слой. Это объясняется малой интенсивностью диффузии металлов в сравнении с азотом и углеродом, так как вместо растворов внедрения они формируют растворы замещения.

Такая химико-термическая операция производится при 900 — 1200°С. Это дорогостоящий и длительный процесс.

Основное положительное качество — жаростойкость продуктов. Ввиду этого металлизацию применяют для производства предметов для эксплуатационных температур 1000 — 1200°С из углеродистых сталей.

По насыщающим элементам металлизацию подразделяют на алитирование (алюминием), хромирование, борирование, сицилирование (кремнием).

Первая химико-термическая технология придает материалу стойкость к окалине коррозии, однако на поверхности после нее остается алюминий. Алитирование возможно в порошковых смесях либо в расплаве при меньшей температуре. Второй способ быстрее, дешевле и проще.

Хромирование тоже увеличивает стойкость к коррозии и окалине, а также к воздействию кислот и т. д. У высоко- и среднеуглеродистых сталей оно также улучшает износостойкость и твердость. Данная химико-термическая операция в основном производится в порошковых смесях, иногда в вакууме.

Основное назначение борирования состоит в улучшении стойкости к абразивному износу. Распространена электролизная технология с применением расплавов боросодержащих солей. Существует и безэлектролизный метод, предполагающий использование хлористых солей с ферробором или карбидом бора.

Сицилирование увеличивает стойкость к коррозии в соленой воде и кислотах, к износу и окалине некоторых металлов.

Общие сведения о процессе цементации стали

Цементация стали — особый термический процесс, обладающий множеством особенностей:

- При равномерном разогревании, металл обрабатывается в жидкой, твёрдой или газовой среде. Одновременно с этим, свойства стали изменяются.

- Качество цементированного слоя улучшается благодаря тому, что во время плавного разогревания в металл проникает углерод. Повышается его прочность и износоустойчивость.

- Цементация может проводится при различных температурах. При проведении манипуляций на производстве, температура нагрева достигает 1200 градусов. При обработке в домашних условиях, оптимальной температурой считается показатель в 500 градусов.

- Поверхность металла получает идентичные характеристики, что и при повторной закалке. Это объясняется тем, что процесс равномерного разогревания изменяет атомную решётку материала.

Подведя итоги, можно сказать о том, что цементация стали похожа на процесс закалки, однако, при такой обработке металл получает более высокие эксплуатационные характеристики.

Науглероживание (цементация)

Это насыщение поверхности стальных предметов углеродом. Данная операция улучшает твердость, износостойкость, а также выносливость поверхности материала. Нижележащие слои остаются вязкими.

Данная химико-термическая технология подходит для предметов из низкоуглеродистых сталей (0,25%), подверженных контактному износу и переменным нагрузкам.

Предварительно необходима механическая обработка. Не цементируемые участки покрывают слоем меди либо обмазками.

Температурный режим определяется содержанием углерода в стали. Чем оно ниже, тем больше температура. Для адсорбирования углерода и диффузии в любом случае она должна составлять 900 — 950°С и выше.

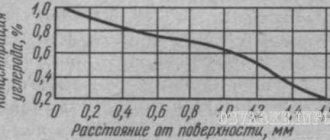

Цементация стали

Таким образом, путем насыщения поверхности стальных деталей углеродом достигают концентрации данного элемента в верхнем слое 0,8 — 1%. Большие значения ведут к повышению хрупкости.

Цементацию осуществляют в среде, называемой карбюризатором. На основе ее фазы технологию подразделяют на газовую, вакуумную, пастами, в твердой среде, ионную.

При первом способе применяют каменноугольный полукокс, древесный уголь, торфяной кокс. С целью ускорения используют активизаторы и повышают температуру. По завершении материал нормализуют. Ввиду длительности и малой производительности данная химико-термическая технология используется в мелкосерийном выпуске.

Вторая технология предполагает использование суспензий, обмазок либо шликеров.

Газовую среду наиболее часто применяют при цементации ввиду скорости, простоты, возможности автоматизации, механизации и достижения конкретной концентрации углерода. В таком случае используют метан, бензол или керосин.

Более совершенный способ — вакуумная цементация. Это двухступенчатый процесс при пониженном давлении. От прочих методов отличается скоростью, равномерностью и светлой поверхностью слоя, отсутствием внутреннего окисления, лучшими условиями производства, мобильностью оборудования.

Ионный метод подразумевает катодное распыление.

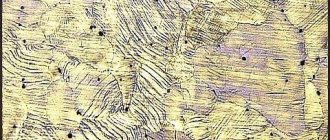

Цементация — промежуточная химико-термическая операция. Далее осуществляют закалку и отпуск, определяющие свойства материала, такие как износостойкость, выносливость при контакте и изгибе, твердость. Главный недостаток — длительность.

Цементация стали

Цементацией называют процесс, позволяющий насытить стальную конструкцию углеродом. Сердцевина остается мягкой, однако, благодаря слою покрытия прочность поверхности повышается. В процессе использования такие детали не подвергаются воздействию извне, не деформируются от ударов и не стираются.

Цементации подвергают элементы, выполненные из углеродистой либо легированной стали, содержание углерода в которой не менее 0,08% и не более 0,35%. Для цементации используют составы, богатые углеродом. Их называют карбюризаторами. Такие составы могут быть жидкими, твердыми и даже газообразными.

Цементация сталей происходит через нагрев деталей, предварительно упакованных в изготовленные из железа ящики, туда же помещается карбюризатор. Твердое вещество состоит из 70% древесного угля, 20–25% углекислого бария, а оставшаяся часть – углекислый кальций (3–5%).

Цементация осуществляется при температуре в 920–930 ОС, этот показатель позволяет сделать процесс максимально быстрым. Обогащение слоя стали происходит, когда частицы угля соприкасаются с поверхностью элемента. Передатчик углерода в данной ситуации – газовая среда. Правильно организованная цементация поверхностного слоя стальной детали продолжается от 5 до 14–15 часов.

Цементации в жидкой среде принято подвергать изделия небольшого размера, выполненные из углеродистой или легированной стали. Их на некоторое время опускают в соляные ванны, которые содержат расплавленные вещества:

- соду;

- поваренную соль;

- карбид кремния.

Схема цементации стали

Газовая цементация

Суть газовой цементации в том, что деталь из легированной стали сначала необходимо нагреть, а затем прокалить в печи, температура в которой составляет от 920 до 950 ОС. В камеру печи на протяжении всего периода цементации подают газ с содержанием метана.

При использовании данного метода продолжительность цементации стальной детали уменьшается в несколько раз. Так, глубина слоя цементирования в 1,2 м может быть зафиксирована уже после 4–5 часов нахождения детали в газовой камере.

Газовая цементация сталей обладает явными преимуществами по сравнению с первыми двумя способами:

- возможность регулировки процесса посредством изменения количественного и качественного состава газа;

- отсутствие габаритного оборудования;

- относительная чистота процесса, отсутствие угольной пыли;

- возможность проводить закалку стали непосредственно в камере печи.

Газовая цементация достаточно экономична в сравнении с использованием твердых и жидких карбюризаторов.

Азотирование

Данным термином называют насыщение материала азотом. Этот процесс производят в аммиаке при 480 — 650°С.

С легирующими данный элемент формирует нитриды, характеризующиеся дисперсностью, температурной устойчивостью и твердостью.

Такая технология химико-термической обработки увеличивает твердость, стойкость к коррозии и износу.

Необходима предварительная механическая и термическая обработка для придания окончательных размеров. Не азотируемые фрагменты покрывают оловом либо жидким стеклом.

Обычно используют температурный интервал от 500 до 520°С. Это дает за 24 — 90 ч. 0,5 мм слой. Толщина определяется длительностью, составом материала, температурой.

Азотирование

Азотирование приводит к увеличению обрабатываемых деталей вследствие возрастания объема верхнего слоя. Величина роста напрямую определяется его толщиной и температурным режимом.

При жидком способе применяют цианосодержащие, реже бесцианитные и нейтральные соли. Ионная химико-термическая операция отличается повышенной скоростью.

Азотирование подразделяют по целевым свойствам: им достигается или улучшение устойчивости к коррозии, либо повышение стойкости к износу и твердости.

Это интересно: Пассивирование металла: назначение, технология, методы

Цианирование, нитроцементация

Это технология насыщения стали азотом и углеродом. Таким способом обрабатывают стали с количеством углерода 0,3 — 0,4%.

Соотношение между углеродом и азотом определяется температурным режимом. С его ростом возрастает доля углерода. В случае пересыщения обоими элементами слой обретает хрупкость.

На размер слоя влияет длительность выдержки и температура.

Цианирование проводится в жидкой и газовой средах. Первый способ называют также нитроцементацией. Кроме того, по температурному режиму оба типа подразделяют на высоко- и низкотемпературные.

При жидком способе используют соли с цианистым натрием. Основной недостаток — их токсичность. Высокотемпературный вариант отличается от цементации быстротой, большими износостойкостью и твердостью, меньшей деформацией материала. Нитроцементация дешевле и безопаснее.

Нитроцементация стали

Предварительно производят окончательную механическую обработку, а не подлежащие цианированию фрагменты покрывают слоем меди в 18 — 25 мкм толщиной.

Газовая цементация

В машиностроении распространена технология насыщения верхнего слоя стальных изделий углеродом в атмосфере углеродосодержащих газов. Известно, что такое производство удобно для массовой обработки деталей, так как:

- Допускается регулирование плотности газов; тем самым формируется углеродистый слой с заданными свойствами.

- Полный цикл термообработки (цементация, закалка, промывка и отпуск) проходит в одном месте — в шахтной (цементационной) печи.

- Процесс экономичен, механизирован и автоматизирован.

- Коробы с карбюризатором не нуждаются в прогреве, что сокращает время протекания цементации.

- Скорость науглероживания деталей возрастает в 2 – 3 раза (сравнивая с другими методами), однородность слоя выше.

- Температуру газовой смеси углеводородов (метан и окись углерода), доводят до 900-950°С.

- После цементации технологическую цепочку завершает отпуск (закаливание).

Электрохимическая обработка

Этот способ основан на законах электрохимии. Существуют следующие электрохимические методы обработки металлов:

- поверхностная обработка. Суть ее заключается в растворении материала (анода). Причем в первую очередь растворяются выступающие части поверхности. В результате она выравнивается;

- размерная электрохимическая обработка. К этому методу относятся:

- анодно-гидравлическая обработка;

- анодно-механическая обработка.

Анодно-гидравлическая обработка основана на следующем свойстве металлов: скорость анодного растворения находится в прямой зависимости от расстояния между электродами. При сближении электродов поверхность анода(заготовки) полностью повторяет контуры инструмента (катода). Но в результате процесса между катодом и анодом скапливаются побочные продукты, которые приходится оттуда удалять. Это можно сделать прокачкой электролита. А можно применить комбинированный способ – анодно-механический.

Анодно-механическая обработка является комбинацией анодного растворения и эрозии внешнего слоя заготовки: к катоду присоединяется вращающийся диск, который механически удаляет окисную пленку с выступающих частей обрабатываемой поверхности.

Сварщик: 7 разряд, опыт ручной дуговой, аргоно-дуговой, газовой сварки — 10 лет, наличие удостоверения НАКС НГДО, ОХНВП, КО.

Химико термический метод

Химико термическая методика предназначена для изменения состава стали в определенном слое. К этой группе методов относятся:

- цементация – обогащение углеродом (науглероживание) поверхностного слоя стали. С помощью этого метода получают изделие с комбинированными свойствами: мягкой сердцевиной и твердым поверхностным слоем;

- азотирование – обогащение поверхностного слоя азотом для повышения коррозионной стойкости, усталостной прочности изделия;

- борирование – насыщение поверхностного слоя металла бором. Боридный слой придает изделию повышенную износостойкость особенно при сухом скольжении и трении. Кроме того борирование практически исключает схватываемость (или свариваемость) деталей в холодном состоянии. Борированные детали отличаются высокой стойкостью к кислотам и щелочам;

- алитирование – насыщение алюминием. Применяется для придания стали стойкости к агрессивным газам (серный ангидрид, сероводород);

- хромирование – насыщение поверхностного слоя хромом. Хромирование малоуглеродистых сталей практически не влияет на их прочностные характеристики. Хромирование сталей с более высоким содержанием хрома называется твердым хромированием, так как в результате операции на поверхности детали образуется карбид хрома, обладающий:

- высокой твердостью;

- окалиностойкостью;

- коррозионной стойкостью;

- повышенной износостойкостью;

Электрофизические методы обработки металлов

К этой группе относятся методы проведения работ с помощью электрического тока, электролиза в комбинации с физическим воздействием.

Электроэрозионный метод

В процессе электроэрозионной обработки металла импульсом электрического тока с поверхности детали вырываются частицы металла. Импульсы на столько короткие, что за это время успевает расплавиться и испариться лишь небольшое количество вещества. При этом тепло не распространяется вглубь детали.

К электроэрозионному методу относятся:

- электроискровая обработка металлов;

- электроимпульсная.

Электроискровой метод основан на применении искрового разряда. В канале разряда температура достигает 10000

0

С, но время действия импульса мало. В результате можно получить хорошую поверхность. Но метод этот не отличается высокой производительностью, а износ инструмента равняется объему снятого вещества. Метод применяется для особо точной (прецизионной) подгонки мелких деталей, вырезки деталей твердосплавных штампов по контуру, прошивки маленьких отверстий.

Электроимпульсная обработка основана на применении импульсов дугового разряда. Температура в рабочей зоне достигает 4000 – 5000

0

С, что дает возможность пользоваться большими мощностями (несколько десятков киловатт). В результате повышается производительность обработки материала.

При сварке разнородных металлов необходимо знать свойства и характеристики каждого из них.

Чтобы заниматься художественной ковкой, необходимо иметь набор специального оборудования. Подробнее об этом читайте в нашей статье.

Недостатки цементации

Как было выше сказано основным недостатком после цементации остается изменение структуры металла. В связи с этим требуется дополнительная обработка, что увеличивает время и так длительного процесса цементации.

Для проведения работ требуется обученный и высококвалифицированный персонал. Среди недостатков следует выделить необходимость подготовки карбюризатора.

В заключение стоит отметить, что цементация позволяет использовать, стали с низким содержанием углерода для изготовления ответственных деталей с длительным сроком эксплуатации, что значительно снижает конечную стоимость.

Для защиты поверхностей, не предназначенных под цементацию, пользуются пастами, намеднением или закладывают увеличенные допуски под обработку.