Определение процесса сварки

Для стыковки деталей в промышленности и строительстве используют различные технологии. Лидерскую позицию удерживает сварка. Она широко используется в машиностроении и других отраслях промышленности, при проведении строительных и ремонтных работ. Такую популярность можно объяснить высокой надежностью конструкций, получаемых в результате, и их прочностью. Технология экономически выгодна, отличается высокой производительностью.

Сварка — это технологический процесс, в результате которого образуются неразъемные соединения материалов. Иногда понятие ошибочно относят только к технологии соединения металлических элементов. На деле же разнообразные виды сварки позволяют надежно скрепить не только металл, но и стекло, графит, керамику, пластик. Соединение происходит под воздействием температуры на межатомном уровне, в результате деформирования, либо при сочетании двух способов.

На физическом уровне при сварке атомы и молекулы соединяемых поверхностей образуют прочные связи. Чтобы такие соединения возникли, необходимо соблюдать некоторые условия:

- свариваемые поверхности нужно очистить от загрязнений, оксидов, инородных атомов;

- для облегчения взаимодействия атомов между собой должна произойти их энергетическая активация;

- свариваемые заготовки необходимо разместить на таком расстоянии, которое можно было бы сопоставить с межатомным расстоянием в элементах.

В процессе остывания происходит образование сварочного шва на стыке.

Прямая и обратная полярность

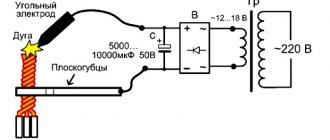

Расплавление металла для сварки происходит под воздействием дуги. Она, как уже отмечалось выше, формируется между поверхностью изделия и электродом, так как они подключены к противоположным клеммам устройства.

Существует два основных варианта выполнения сварки, отличающиеся друг от друга порядком подключения и называемых прямой и обратной полярностью.

В первом случае стержень подключается к минусу, а деталь к плюсу. В таком случае в метал происходит повышенное поступление тепла. В результате формируется глубокая и узкая зона расплавления.

Прямая и обратная полярность.

При обратной полярности электрод подключается к плюсу, а изделие к минусу. В таком случае зона расплавления широкая и неглубокая.

Выбор полярности полностью определяется изделием, с которым предстоит работать. Сварка может выполняться на двух типах полярности. Во время выбора следует принимать во внимание тот момент, что большему нагреву подвержен элемент, подсоединенный к плюсу.

Например, варить изделия из тонкого металла трудно ввиду возможного перегрева и прожигания. В таком случае деталь подключается к минусу. Токи также выбирают в соответствии с диаметром электрода и толщиной металла. Эти данные берут из специальной таблицы.

Классификация видов сварки

Существующие виды сварки можно поделить на три класса. Эти большие группы выделяют на основании таких различий:

- специфика техники;

- характеристики свариваемого материала;

- особенности защиты процесса сварки от воздействия воздуха.

Способ воздействия на детали — это главный критерий, который позволяет выделить следующие три вида этого процесса:

- Термическая сварка. Совершается при помощи тепла, с применением дополнительных материалов. Источником тепловой энергии при данном виде сварки может служить газовое пламя, плазменный поток, электрическая дуга. Под воздействием высокой температуры присадочный металл плавится, получившаяся жидкость заполняет промежутки между элементами. После остывания получается неразъемное соединение.

- Механическая сварка. Главную роль в соединении элементов играет наружное воздействие на свариваемые детали. Все виды механической сварки предполагают деформацию поверхностей, которая приводит к плотному скреплению на молекулярном уровне. При физическом воздействии происходит переход механической энергии в кинетическую, что позволяет нагреть элементы до нужной температуры.

- Комбинированная сварка. Также известна как термомеханическая, заключается в сочетании перечисленных выше способов. В таком процессе используется давление и тепловая энергия. Например, металл могут предварительно нагреть до нужной температуры, а затем при помощи внешнего воздействия образуется неразъемное соединение.

В каждый из перечисленных классов входит несколько видов сварочного процесса. Основной критерий для разделения — это источник энергии, которая воздействует на свариваемые поверхности.

Чем обоснована надёжность сварки: основы сварочных работ

Прочность обусловлена пластичной деформацией, которая происходит на молекулярном уровне, потому что молекулы взаимно проникают в свариваемые тела. Это достигается путем нагревания металлов с помощью сварочной дуги. Классический производственный способ до настоящего времени электродуговой, когда используется электрон и сила тока. Но сейчас все более актуальными становятся технологии, использующие лазер, ультразвуковые излучения. Они фактически не оставляют шва после себя. Аппараты в основном работают на основе инвертора, то есть устройства, которое создает переменное напряжение.

Термический класс сварки

Приведенные ниже способы сварки связаны с образованием сварочной ванны в ходе процесса. Ее образование происходит при участии двух металлов: основного и присадочного. Присадочным металлом при термической сварке может выступать металлический пруток, электрод. Источником тепла — сварочная дуга, пламя горючего газа, сконцентрированный поток лучей, термит. Используемый источник тепла определяет, к какому виду относится конкретный способ соединения деталей.

3.1 Дуговая

Дуговая сварка наиболее распространена. Для нее не нужны специальные приспособления или инструменты. Для дуговой сварки необходим мощный стабильный разряд электричества в ионизированной атмосфере газов. Во время зажигания дуги происходит ионизация дугового промежутка, которая поддерживается на протяжении всего горения.

Зажигание дуги — это процесс, происходящий в три этапа:

- Контакт металлической заготовки и электрода вызывает короткое замыкание. Оно служит для достижения температуры, необходимой при сварке.

- Затем инструмент отводится на небольшое расстояние (от 3 до 6 мм). Такое действие провоцирует начало термоэлектронной эмиссии электронов.

- Предыдущие действия позволяют добиться возникновения устойчивого дугового разряда. Это происходит, так как дуговой промежуток становится электропроводным.

Данный вид сварки разделяется на три подгруппы исходя из метода соединения деталей:

- ручной — все действия с электродом выполняет сварщик вручную, используя электроды со специальным покрытием;

- полуавтоматический — проволока, выполняющая роль электрода, автоматически подается в зону сварки вместе с защитным инертным или активным газом и плавится под воздействием тока;

- автоматический — процесс полностью автоматизирован согласно заданному алгоритму, контроль человека не требуется.

- Сварка неплавящимся электродом дугой прямого действия. Используется графитный или вольфрамовый электрод, присадочный материал применяется не всегда.

- Сварка плавящимся электродом дугой прямого действия. Применяется металлический электрод, одновременно происходит плавление основного металла.

- Сварка косвенной дугой. Как правило, этот способ предполагает использование двух неплавящихся электродов.

- Сварка трехфазной дугой. Горение дуги при таком способе происходит между электродами, а также между основным металлом и каждый электродом.

Материал, число электродов, а также способ их включения в цепь электротока формируют еще одну классификацию дугового вида сварки на несколько подвидов:

3.2 Газовая

При газовой сварке источником тепла выступает пламя. Это делает данный способ пригодным для использования в полевых условиях и местах, где нет доступа к электричеству, так как питание от электросети не требуется. Еще одно характерное отличие газовой сварки от дуговой — нагрев и остывание свариваемых поверхностей происходят достаточно медленно и плавно. Поэтому технология подходит для соединения тонкостенной стали, цветных металлов, а также для проведения наплавки.

Данный вид предполагает расплавление металла под воздействием пламени, которое образуется в результате горения смеси горючих газов с кислородом. Обычно используют ацетилен или пропан, реже — пары бензина или керосин. Плавление присадочного металла участвует в формировании шва на стыке элементов, соединенных сваркой.

3.3 Лучевая

Области применения лучевого вида сварки — радиодетали, электронные схемы и другие микродетали. Сам процесс происходит под воздействием светового луча. В отличие от других видов сварки, этот должен происходить в специальной камере с вакуумной средой. В противном случае луч будет рассеиваться из-за плотности воздуха.

Способность соединять микро-детали — это отличительное преимущество такого способа, чего нельзя достичь при применении любого другого. Технология широко применяется в радиоэлектронной отрасли.

Лазерную сварку отличают швы высокой точности. В то же время нагревание поверхностей минимально, поэтому даже тонкий материал в результате соединения не деформируется. Такой способ позволяет направлять энергию с помощью призмы в труднодоступные места, которые не получилось бы соединить, применяя другие виды соединений.

Источником энергии может выступать не только световой луч, но и поток электронов из электронной пушки.

3.4 Термитная

Термит, который используют при данном виде соединения деталей, представляет собой специальную смесь для расплавления металла. В ее состав входят алюминий, магний, металлическая окалина. Смесь в виде порошка засыпают в жаропрочную емкость и разжигают с помощью электрической дуги, пропастрона или специального шнура. Тепло, которое выделяется при горении термита, плавит кромки деталей. Расплавленная деталь, смешиваясь с металлом свариваемых деталей, образует неразъемное соединение — происходит сварка.

Соединение, которое получается в результате, отличается высокой прочностью. Этим объясняется востребованность и популярность данного вида сварки в работе с крупногабаритными изделиями. В частности, способ применяется для стыковки труб, рельсов, а также для наплавки крупногабаритных изделий.

3.5 Электрошлаковая

Ни один другой из приведенных видов не подходит для соединения толстых металлических деталей толщиной от 5 см до 3 метров лучше, чем электрошлаковый. При такой сварке вертикально установленные заготовки с двух сторон закрывают с помощью подвижных ползунов из меди с водяным охлаждением. На поддон насыпают слой флюса, который служит источником тепла, а под ним зажигают дугу. Расплавленный флюс становится токопроводящим, он хорошо плавит кромки основного металла и присадочную проволоку.

Сварку такого типа применяют для работы со всеми видами стали, чугуна, некоторыми цветными металлами. Промышленное значение электрошлакового способа очень велико, благодаря экономической выгоде. Чем больше площадь поверхности, которая поддается сварке, тем рациональнее его использование.

Привет студент

Сваркой называют процесс соединения металлических деталей в одно неразъемное целое посредством нагрева свариваемых мест; температура нагрева металла в свариваемых местах должна обеспечивать доведение его до пластического (тестообразного) или жидкого состояния. Соединяемые сваркой куски металла могут входить или в непосредственное соприкосновение, или же их соединение осуществляют при помощи промежуточного металла, называемого в сварочной практике присадочным материалом.

В процессе сварки в месте свариваемых кромок или поверхностей образуется единая металлическая масса, прочность которой, определяемая взаимодействием между ионизированными атомами и электронным газом, может быть достигнута везде одинаковой.

Нагревание свариваемого металла до жидкого или тестообразного состояния имеет целью создание условий для возможности тесного и на достаточно большой плоскости сближения элементарных частиц свариваемого металла; в зависимости от формы, назначения и материала свариваемых изделий можно применять различные способы сварки, но все они сводятся к тому, чтобы создать эту близость элементарных частиц свариваемых металлов.

Самым старым способом сварки является кузнечный, относящийся к глубокой древности. В настоящее время его удельное значение весьма мало. Современные способы сварки, главнейшими из которых являются электрический и газовый, возникли в конце XIX в.

Современные способы сварки позволяют во многих случаях заменять ими клепку и литье. В России сварка получила весьма большое распространение; по применению сварочной техники наша страна заняла первое место в мире не только по объему сварочных работ, но и по совершенству технологических процессов. Сварка получила широкое применение на новостройках при изготовлении разного рода стальных конструкций, на машиностроительных заводах, в котло-, судо-, вагоно- и мостостроении.

Россия является родиной теории и практики сварки металлов. В 1802 г. В. В. Петровым была открыта и описана электрическая дуга; это было на 20 лет раньше, чем ее наблюдал английский физик Дэви. В. В. Петров описал ряд свойств электрической дуги и, в частности, ее способность мгновенно расплавлять металлическую проволоку. Опыты Петрова были использованы русским изобретателем Николаем Николаевичем Бенардосом, который в 1882 г. предложил применять электрическую дугу для сварки металлов, пользуясь при подводе тока угольным электродом. Способ Бенардоса был впервые применен в России на Орловско-Витебской, железной дороге при ремонте паровозов; он получил известность и распространение как в России, так и за границей.

В 1888 г. горный инженер Н. Г. Славянов заменил угольный электрод металлическим, что чрезвычайно расширило область применения сварки. Способ Н. Г. Славянова получил всемирную известность и распространение; на его имя были выданы патенты во многих странах; в 1893 г. на Всемирной выставке в Чикаго Н. Г. Славянов был награжден золотой медалью. Н. Г. Славянову принадлежит разработка технологических процессов электросварки; сварка была применена им при самых разнообразных работах, перечень которых составляет более полутора тысяч. Славяновым написано много работ по вопросам электросварки; его работы в переводах имеют широкое распространение за границей. После смерти Славянова (1897 г.) его работы в условиях царской России не получили дальнейшего развития; только после Великой Октябрьской революции вопросам сварки было уделено должное внимание. В первой сталинской пятилетке сварку начали применять в России не только при ремонтных работах, но и при изготовлении новых машин и металлических изделий.

Развитие сварочного дела в России не ограничилось только организацией производства сварочных машин и оборудования; в России имеется ряд научно-исследовательских институтов сварки, а также специальные сварочные учебные заведения.

Применение сварки вместо клепки и литья во многих случаях дает экономию металла от 15 до 50%; кроме того, переход на сварочные работы во всех случаях сопровождается экономией во времени и рабочей силе.

Развитие стахановского движения среди рабочих-сварщиков привело к усовершенствованию технологического процесса сварки и сопровождалось повышением производительности труда.

Большим достижением нашей сварочной техники является также изобретение в 1927 г. лауреатом Сталинской премии инж. Д. А. Дульчевским способа дуговой сварки под слоем флюса и широкое внедрение автоматики в сварочные процессы. Скоростной метод автоматической электросварки под слоем флюса разработан под руководством акад. Е. О. Патона.

Газовая сварка металлов получила распространение с 20-х годов XX столетия; ее развитие связано с усовершенствованием промышленных способов получения ацетилена и кислорода. В то время, когда электросварка еще не была достаточно усовершенствована, газовая сварка являлась более распространенной, чем электросварка. С началом применения высококачественных электродов с толстой обмазкой газовая сварка в ряде случаев вытесняется электросваркой. Автоматизация процессов электросварки и метод электросварки под слоем флюса дали мощный толчок еще более широкому распространению электросварки. Однако в ремонтном деле газовая сварка еще сохраняет в некоторых случаях свои преимущества.

Способы сварки можно классифицировать по различным признакам: 1) по виду энергии, применяемой в процессе сварки; 2) по состоянию металла в свариваемом месте; 3) по характеру технологического процесса.

В зависимости от источника энергии сварка разделяется на химическую и электрическую; к первой относятся кузнечная, газовая и термитная сварка, ко второй — все виды электросварки.

В зависимости от степени нагрева свариваемый металл может быть или в пластическом (тестообразном) или в расплавленном жидком состоянии. В первом случае для осуществления процесса сварки необходимо приложить к свариваемому изделию усилие, под действием которого частицы свариваемого материала приходят в движение, в результате которого увеличивается площадь соприкосновения свариваемых кусков металла; такую сварку называют пластической. Во втором случае расплавленный металл свариваемых предметов и присадочный образуют общую ванну, после остывания которой сварка оказывается осуществленной без применения механического воздействия; такую сварку называют сваркой плавлением.

По характеру технологического процесса сварку можно подразделить на кузнечную, газовую, электрическую, термитную и газо-электрическую.

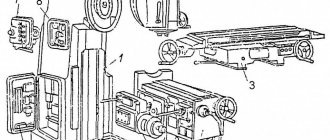

На фиг. 319 приведена схема классификации способов сварки, предложенная Комиссией технической терминологии; в эту схему, однако, внесено дополнение — к видам химико-механической сварки добавлена газопрессовая сварка.

Наиболее близкой к терминологии, принятой в практике сварочного дела, является классификация, составленная в зависимости от характера технологического процесса сварки.

Скачать реферат: У вас нет доступа к скачиванию файлов с нашего сервера. КАК ТУТ СКАЧИВАТЬ

Пароль на архив: privetstudent.com

Термомеханический класс сварки

Термомеханические или комбинированные виды сварочного соединения применяются тогда, когда другим способом невозможно создать ровный шов. Чаще всего таким образом требуется соединить небольшие элементы. В этом классе различают три вида сварки:

- кузнечная;

- контактная;

- диффузионная.

Каждый из них предполагает комбинацию теплового и механического воздействия на соединяемые детали.

4.1. Кузнечная

Соединение железных заготовок при помощи молота и наковальни было известно задолго до возникновения современных видов сварки.

Качество соединения напрямую зависит от мастерства кузнеца, а также от того, насколько хорошо поверхности были очищены от налета перед началом работы. Мастер, производящий сварку данным способом, нагревает заготовки в горне и соединяет их ударами молота, положив друг на друга.

Соединить таким образом получится только пластичные металлы. Невысокая производительность и недостаточная надежность привели к низкой востребованности кузнечного вида сварки. Иногда используется механизированный подвид: когда нагретые заготовки сдавливает пресс. Описанный способ называют прессовой сваркой.

4.2 Контактная

Сварное соединение формируется в процессе пластической деформации. Контактная сварка названа так потому что нагрев происходит благодаря прилеганию поверхности иглы к изделию. В точках контакта выделяется максимальное количество теплоты, которое способствует достижению термопластичного состояния или плавления. Дальнейшее сдавливание провоцирует образование новых точек контакта. Это, в свою очередь, способствует сближению поверхностей на межатомные расстояния, то есть, сварке.

Существуют различные классификации данного процесса по типу сварного соединения, виду сварочной машины, роду питающего трансформатор тока. По типу сварочного соединения выделяют несколько видов для решения разных задач:

- стыковая — нагревается вся площадь контакта;

- точечная — образуются соединения в местах сдавливания под воздействием тока;

- шовная — предполагает соединение деталей внахлест с помощью роликовых электродов;

- рельефная — на плоскости предварительно наносятся выступы, которые разглаживаются после подачи тока.

Контактной сваркой можно легко соединить мелкие детали. Она высокопроизводительная, легко автоматизируется. По этой причине такую сварку используют в машиностроении в составе роботизированных комплексов.

4.3 Диффузионная

Технология базируется на диффузии, то есть взаимном проникновении атомов соединяемых материалов при плотном прижатии друг к другу. Сварку проводят в вакуумной среде или среде инертного газа. В начале процесса детали помещают в специальную камеру, где их закрепляют и начинают передавать усилие. Под воздействием электрического тока происходит нагревание поверхностных слоев металла до близких к плавлению температур. Этому виду соединения металлов способствует высокая диффузионная способность атомов. Более надежное скрепление деталей можно обеспечить, если оставить их на некоторое время под воздействием тока.

Сварку этого типа применяют при плохо контрастирующих материалах. Распространение этого способа не настолько широкое, как у других в группе.

Особенности полуавтоматической сварки

Полуавтоматическая сварка обозначается MIG/MAG. MIG – аббревиатура, образованная от Metal Inert Gas – сварка, которая выполняется в среде инертного газа: гелия, аргона или его смеси с углекислым газом. MAG – сокращенная аббревиатура Metal Active Gas, с применением активного газа, чаще всего – углекислого. Основное отличие полуавтоматической сварки – механизация процесса подачи плавящегося электрода.

Источники питания для полуавтоматической сварки

Используют трансформаторные и инверторные источники питания. У них такие же плюсы и минусы, как у аппаратов для электродуговой сварки.

Электроды для полуавтоматической сварки

Для полуавтоматической сварки используют плавящиеся электроды в виде проволоки, уложенной в катушки или кассеты. Она может быть с медным покрытием или без него. Покрытие обеспечивает равномерную подачу проволоки и снижает ее контактное сопротивление, а это приводит к стабильному горению дуги и малому разбрызгиванию электродного металла.

Еще одно преимущество таких электродов – минимальное количество вредных для сварочного шва примесей. Дело в том, что неомедненная проволока покрывается технической смазкой, содержащей жирные кислоты, щелочь и воду. Они становятся поставщиками водорода в металл шва и вызывают его пористость.

Комплект оборудования для полуавтоматической сварки

Преимущества и недостатки полуавтоматической сварки

Преимущества:

- малая зона термического влияния, позволяющая без прожогов варить металл толщиной до 0,5 мм;

- высокая производительность;

- возможность варить элементы разной толщины;

- высокое качество швов;

- возможность проведения работ в любом пространственном положении;

- отсутствие шлаковой корки и необходимости механической доработки швов.

Недостатки:

- сварочные работы проводятся только в закрытых помещениях, поскольку на отрытом воздухе газовая защита сдувается;

- обязательное наличие качественной вентиляции для удаления углекислого газа.

Применение полуавтоматической сварки

Сфера применения полуавтоматической сварки такая же, как и электродуговой.

Механический класс сварки

Главная особенность способов сварки, относящихся к данному классу, — механическое воздействие на металл с целью нагревания. Выделяемое тепло плавит металл, происходит его соединение. Способы, с помощью которых производят сварку — трение, взрыв, давление, ультразвук.

5.1 Трение

Суть процесса: вращение и давление оказываются на свариваемые металлические элементы. Технология сварки трением считается перспективной разработкой. В процессе могут вращаться как обе заготовки, так и одна из них, в то время как другая неподвижно закреплена.

В зависимости от особенностей технологии различают такую сварку:

- Трение с перемешиванием.

- Инерционная.

- Колебательная.

- С непрерывным приводом.

- Радиальная.

- Орбитальная.

Во всех случаях сила трения разогревает металл до температуры плавления, что делает возможной сварку деталей.

Основные преимущества данного способа заключаются в его высоком качестве и прочности полученной конструкции, небольшом энергопотреблении в сравнении с другими методами. Сварку таким способом можно применять для соединения металлов с разной температурой плавления. Процесс хорошо поддается автоматизации и широко используется в промышленных целях. Чаще всего такую сварку применяют при работе со стержневыми конструкциями и трубами небольшого диаметра.

5.2 Холодная

Применение этого способа сварки предполагает соединение деталей давлением. Неразъемное крепление образуется, когда элементы деформируются и вдавливаются друг в друга. Стыковка деталей становится возможна благодаря межатомным связям.

Холодную сварку делят на три категории:

- шовная;

- стыковая;

- точечная.

Технологию применяют для соединения шин, труб или проволоки. Для получения качественного и прочного соединения холодной сваркой необходимо тщательно подготовить место стыка. Результат также зависит от степени сжатия и характера воздействия — вибрационного или статичного.

5.3 Взрывом

Детальная методика данного способа сварки до сих пор не разработана, он считается одним из самых редких.

Процесс сварки взрывом начинается с установки привариваемой заготовки над основным металлом. Затем на привариваемую часть устанавливают детонатор. В качестве взрывных веществ чаще всего используют состав гранулотола, аммонита, гексогена.

После взрыва ударная волна на большой скорости направляет подвижную деталь — она ударяется о нижнюю пластину. Давление в месте контакта значительно превосходит прочность металлов, при котором они переходят в жидкое состояние. За доли секунды происходит молекулярное соединение двух металлических деталей с общей кристаллической решеткой. То есть, прочную сварку обеспечивает синхронная пластическая деформация двух элементов. При этом диффузия происходит только в верхних слоях металла за счет низкой продолжительности процесса.

Сварку взрывом используют в промышленных целях для соединения разнородных металлов. С ее помощью изготавливают крупногабаритные заготовки и детали, в том числе биметаллические, а также наносят износостойкий слой толщиной до 45 мм на металлические заготовки.

5.4 Ультразвуковая

Ультразвуковой сваркой называют соединение деталей при помощи ультразвуковых волн. Они создают колебания, которые сближают атомы свариваемых заготовок на расстояние, позволяющее им соединиться в общую структуру. Высокое качество соединений делает ультразвуковую сварку достаточно востребованной, несмотря на высокую стоимость оборудования, в производстве электросхем маленьких размеров, соединении металлов с неметаллами. Сварку можно применять точечно, контурно или шовно.

Перед проведением ультразвукового соединения деталей не нужно предварительно очищать поверхности, что экономит время. При сварке элементов из пластмассы важную роль играет возможность контролировать температурный диапазон во избежание перегрева. Ультразвук нагревает поверхность за доли секунды, не выделяя вредные пары и газы.

Череповецкий завод металлоконструкций имеет многолетний опыт изготовления мостовых конструкций, навесов, настилов, гидротехнических сооружений и других металлоконструкций. Сварка и сборка происходит с соблюдением технологий и стандартов качества. Наши клиенты получают продукцию в оговоренный срок и по выгодным ценам.

Особенности аргонодуговой сварки

Аргонодуговая сварка обозначается аббревиатурой TIG. Это сокращение от Tungstren Inert Gas. Она выполняется в среде защитного газа – аргона. Он на 35 % тяжелее воздуха и легко вытесняет его из зоны сварки. При этом аргон не вступает в реакции с другими веществами, содержащимися в воздухе или металлах. В результате количество дефектов в швах минимально. Аргон можно заменить гелием или смесью аргона с кислородом.

При аргонодуговой сварке электрод не касается поверхности металла. Для зажигания дуги используется осциллятор. Он подает на электрод высокочастотные высоковольтные импульсы, которые ионизируют воздух в небольшом промежутке между электродом и поверхностью металла, и дуга зажигается при подаче тока на электрод.

Источники питания для аргонодуговой сварки

Для аргонодуговой сварки используют и трансформаторные, и инверторные источники питания. По типу питающей сети они делятся на однои трехфазные. По поддерживаемым режимам работы аппараты TIG бывают двух видов:

- DC – работают только на постоянном токе;

- AC/DC – на постоянном и переменном.

Электроды для аргонодуговой сварки

Аргонодуговую сварку выполняют неплавящимися вольфрамовыми электродами. Швы образуются за счет расплавления кромок соединяемых элементов. Для сварки толстостенных деталей дополнительно используют присадочную проволоку. Для работы на постоянном и переменном токе используют разные вольфрамовые электроды. Они выпускаются в чистом виде или легированные специальными добавками для разных условий работы.

На фото – схема выполнения аргонодуговой сварки

Преимущества и недостатки аргонодуговой сварки

Преимущества:

- отсутствие шлаковой корки и необходимости ручной доработки швов;

- минимальное количество дефектов в сварных швах;

- отсутствие разбрызгивания металла;

- возможность соединения разнородных металлов.

Недостатки:

- невысокая производительность;

- сложная настройка оборудования и высокая квалификации сварщиков.

Применение аргонодуговой сварки

Оптимальна для тонкостенных изделий и трудносвариваемых металлов. Она подходит для работы с любыми сталями, включая оцинкованные и нержавеющие. С ее помощью можно варить медь, чугун, титан и другие цветные металлы. Для соединения алюминиевых элементов аргонодуговая сварка самый подходящий вариант.

Приобретение расходников

Кроме оборудования необходимо приобретение расходных материалов. Главным является маска сварщика, защищающая его лицо от возможных повреждений.Привлекательным вариантом является “Хамелеон”.

Регулировка освещения происходит автоматически, что делает необязательным снимать маску во время небольших перерывов в работе, чтобы оценить результат работы или заменить сгоревший электрод. Светофильтр реагирует затемнением на изменение яркости электрической дуги.

Помимо маски необходимо позаботиться о защите тела, рук и головы, приобретя или подобрав костюм, рукавицы и шапку. Должна быть одета прочная обувь. Оставлять незащищенным не следует оставлять ничего.

Для сбивания окалины понадобится молоток. Обычный молоток для этого малопригоден, поскольку он много весит и им неудобно отбивать шлак в труднодоступных местах. Шлакоотбойный молоток является весьма полезным инструментом, чтобы выполнять сварочные работы своими руками. С его помощью можно легко зачистить проваренный слой перед тем, как наложить поверх него следующий.

Чтобы надежно зафиксировать свариваемые детали могут понадобиться тиски, зажимы. Щетка по металлу поможет избавиться от ржавчины перед тем, как приступить непосредственно к процессу.

Необходимо позаботиться о том, чтобы рядом с местом сварки находилась емкость с водой на случай появления возгорания.

Инструменты и средства защиты

В обмундирование и средства индивидуальной защиты входят:

- маска сварщика со встроенным светофильтром для защиты глаз от яркого света и ультрафиолетового излучения дуги;

- спилковые перчатки — краги для защиты рук от брызг раскаленного металла;

- плотная одежда из негорючей ткани;

- шапочка под маску;

- прочная обувь.

- респиратор для защиты органов дыхания от образующихся газов и пыли, особенно при работе с цветными металлами.

Из инструментов, материалов и оборудования понадобятся:

- Угловая шлифмашина (болгарка) для нарезки заготовок и зачистки швов;

- Набор ручного слесарного инструмента — молотки, зубила, пассатижи и пр.;

- Металлическая щетка для зачистки заготовок;

- Струбцины и зажимы для соединения заготовок;

- Электроды.

Ну, и наконец, инвертор с входящими в комплект кабелями и держателем.