В зависимости от рабочей среды используются разные типы шлифовальных станков. Процесс износа старого слоя и образования свежего слоя известен как процесс самозатачивания шлифовального круга.

Шлифование является одним из процессов обработки, который потребляет наибольшую удельную энергию резания при очень низкой скорости удаления материала по сравнению с другими процессами обработки. Это обусловлено следующими причинами:

- При шлифовании большая часть абразива попадает внутрь круга и небольшая часть абразива может взаимодействовать с ним, поэтому удаляется меньше материала. Эта причина является наиболее важной.

- Угол наклона смещения абразивного круга относительно центра заготовки. Обычно абразивные частицы взаимодействуют с заготовкой с отрицательным углом рейки. Как известно, отрицательный передний угол увеличивает прочность и требует больших усилий резания, поэтому под таким углом лучше не работать, иначе это плохо скажется на износе шлифовального круга.

Общие сведения о внутреннем шлифовании

Внутреннее шлифование является одним из способов чистового вида обработки отверстия. Данный вид обработки деталей всегда выполняется c задействованием абразивного круга.

Особенностью внутренней шлифовки является возможность исправить увод отверстия по осям, который может проявиться во время прогона предыдущих операций.

Внутришлифовальная обработка может использоваться для шлифования различных отверстий:

- цилиндрических;

- конических;

- глухих;

- сквозных.

Внутреннее шлифование применяется в всевозможных областях машиностроения.

- работа с шарикоподшипниками и роликоподшипниками (в частности с их внутренними кольцами);

- работa с гладкими и шлицевыми колесами зубчатого вида;

- работа с роликовыми дорожками на внешних кольцах роликовых подшипников;

- работа с разными инструментами для нарезания (сюда могут быть включены: шеверы, фрезы, насадные развертки).

При этом шлифовании используется шлифовка с врезанием и продольной подачей. Во время этого процесса происходят такие движения:

- вращение шлифовального диска;

- вращение заготовки (кругообразная подача);

- подача продольного и поперечного типа.

Внутришлифовальный станок может воспроизводиться обработка детали с незначительными отклонениями от габарита и формы, с небольшой шероховатостью поверхности.

Внутришлифовальные станки предназначены для шлифования внутренних конических и цилиндрических отверстий, также для других поверхностей вращения.

Существенным преимуществом шлифования отверстий перед развертыванием является возможность обработки отверстий в закаленных деталях.

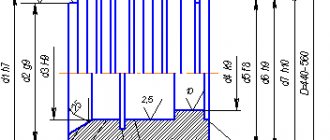

Так как в процессе работы шлифовальный круг вводится в отверстие, и его диаметр должен быть меньше диаметра шлифуемого отверстия. Длина шпинделя шлифовального круга должна быть в таких пределах, чтобы можно было осуществлять шлифование отверстия по всей его длине.

Назначение и принцип действия

Внутришлифовальные станки используется для обработки глухих и сквозных отверстий цилиндрической или конической формы, а также с материалами и деталями сложных конфигураций.

Применяются такие виды станочного оборудования в разных промышленных направлениях:

- в производстве автодеталей, запчастей для авиационной техники;

- в машиностроении;

- при изготовлении интерьерных и фасадных элементов;

- для производства строительных конструкций.

Чаще всего применение внутришлифовальных станков актуально на производственных предприятиях, занимающихся изготовлением таких видов металлопродукции и деталей:

- подшипников роликовой или шариковой конструкции;

- уплотнительных колец, дисков;

- инструментов для резания металлов, сверления, фрез, насадок;

- втулок, зубчатых колес.

Принцип действия таких видов станков основан на воздействии абразивными материалами, оттачивающими поверхность изделия. В данном случае шлифовка проходит методом продольной подачи с врезанием. При этом, происходят следующие действия:

- Вращения шлифовального круга.

- Вращения обрабатываемой детали, закрепленной в патроне.

- Продольная и поперечная подача шлифовального узла относительно заготовки.

Вся процедура проходит в несколько этапов, первым из которых является установка подходящего шлифовального круга и самой заготовки. Далее после запуска оборудования абразивный инструмент подводится строго по оси вращения к центру обрабатываемой детали.

Сначала выполняется черновая обработка с относительно грубой шлифовкой, обеспечивающей снятие шероховатостей. После этого методом тонкой обработки достигаются требуемые размеры получаемой поверхности.

Конструктивные особенности и технические требования

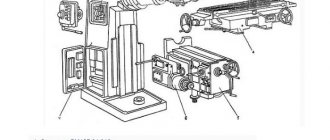

Практически для всех моделей внутришлифовальных станков характерны общие конструктивные решения. Устройство любой модификации включает такие инженерные узлы и детали:

- прочная станина, стойкая к деформации и действию вибрации;

- рабочий стол;

- шкаф управления и электрооборудование;

- элементы охлаждающей системы;

- шпиндель;

- узел для фиксации заготовки.

Чтобы достигались установленные технологические характеристики будущего изделия в процессе шлифовальной обработки, станочное оборудование должно соответствовать стандартным требованиям:

- иметь скорость обработки до 35 м/с;

- точность шлифовки от 0,16 мкм до 1 мкм;

- частота вращения ротора мотора в пределах 12-80 тыс. оборотов за одну минуту;

- мощность электромотора в пределах 1,5-11,5 кВт.

При таких характеристиках новый высокоточный внутришлифовальный станок обладает способностью к обработке деталей с широким диапазоном диаметров обрабатываемых отверстий, в зависимости от технических характеристик самого оборудования и используемого шлифовального диска.

При чистовом шлифовании точность обрабатываемой поверхности проверяется специальными калибровочными инструментами.

Описание эксплуатационных преимуществ

Применение в производственном цикле такого оборудования позволяет решать ряд задач по металлообработке и добиваться большей интенсивности процесса. Также преимуществом станков этой категории считается снижение трудоемкости, исключение ручного труда и повышение рентабельности производственных действий.

К числу других практических достоинств относятся:

- предусмотренная конструкцией функция регулировки числа оборотов и частоты вращения шлифовального круга либо заготовки;

- повышенная износостойкость конструктивных деталей станка;

- идеальная точность и корректность выдержки размеров обрабатываемого отверстия;

- повышенный технологических ресурс подвижных узлов и деталей, длительный период эксплуатации;

- возможность выполнения шлифовальных операций в отверстиях любых форм и размеров;

- комплектации блоками автоматического управления;

- обработка материалов с любыми структурными свойствами, степенью плотности;

- подбор размеров шлифовальных кругов;

- выбор зернистости абразивных материалов для обрабатываемого инструмента;

- шлифовка отверстий в закаленных деталях.

Одновременно с тем каждый станок внутришлифовального типа имеет простой функционал, позволяющий легко выполнять даже сложные процедуры. Такое оснащение не требует наличия высоких профессиональных навыков, оно просто в обслуживании. Все узлы обладают отличной ремонтопригодностью и возможностью быстрой замены или реставрации.

Признаки классификации

Прежде чем купить для комплектации производственной линии станок внутришлифовального назначения, придется определиться с объемами предполагаемых работ, степенью их сложности, видом процессов и производительности.

По способу управления и автоматизации можем разделить внутришлифовальные станки на следующие виды:

- Универсальные с ручным управлением применяются при обработке единичных изделий, при этом, установка и выверка детали, настройка рабочих узлов, а так же контроль за работой оборудования производится оператором вручную.

- Полуавтоматические станки целесообразно использовать в серийном производстве, в этом случае процесс шлифования контролируется специальным измерительным устройством, при этом происходит отключение цикла по завершению обработки.

- Автоматы дополнительно оснащены устройствами загрузки заготовок и выгрузки готовых изделий. В данном варианте шлифовка осуществляется по определенному циклу. Такой тип оборудования распространен в массовом производстве, где не требуется частая переналадка.

При определении необходимого станка по типу, комплектации и исполнению выбор остается за покупателем. В свою очередь, мы предлагаем помощь нашей в подборе соответствующей модели, исходя из ценовых соображений, показателей мощности. В выборе также участвуют такие критерии, как:

- длина хода;

- углы разворота бабки;

- степень точности шлифовки и вероятность погрешности;

- максимальные и минимальные показатели диаметра заготовки;

- уровень автоматизации процесса.

Виды внутришлифовальных станков

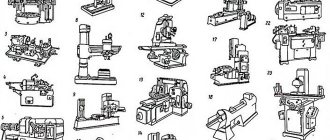

В зависимости от конструктивных и функциональных особенностей существуют следующие виды внутришлифовальных станков:

- одношпиндельные.

Такие станки предназначены исключительно для шлифования внутренних поверхностей конических и цилиндрических заготовок;

- двухшпиндельные.

Дополнительно к основной функции, второй шпиндель может выполнять обработку кромки изделия, что приводит к повышению производительности и, следовательно, к повышению качества изготовления;

- двухсторонние двухшпиндельные.

Данные станки относятся к виду специального оборудования. В таких станках деталь закрепляют на конструкции, благодаря которой может происходить шлифовка изделия сразу с двух сторон. Данным методом обрабатывают сложные по конфигурации детали.

Кроме таких показателей при выборе необходимо учитывать не только специфику комплектаций оборудований, но и способы управления производственным процессом. Для максимальной автоматизации рекомендуют выбрать модели станков с ЧПУ. Такие станки позволят увеличить качество обработок. Но для этого необходимо точно, без каких-либо ошибок, создать программу, и тщательно рассчитать изначальную и требуемую конфигурацию детали.

Плоскошлифовальный станок

Плоскошлифовальные станки (рис. 4) предназначены для обработки плоских поверхностей деталей с использованием абразивного инструмента, как правило, шлифовального круга.

Рисунок 4. Плоскошлифовальный станок.

Рисунок 4. Плоскошлифовальный станок.

Конструктивно плоскошлифовальный станок состоит из станины, на которой установлен стол. В нем закрепляется обрабатываемая деталь. На станине устанавливается суппорт. В зависимости от степени подвижности элементов, плоскошлифовальные станки подразделяются на три подгруппы:

- с подвижным столом;

- с подвижным суппортом;

- с подвижным столом и суппортом.

В суппорте имеется шлифовальная головка, в которой закрепляется абразивный круг. Приводится круг в движение электродвигателем. Для изменения частоты вращения имеется коробка скоростей.

Шлифование осуществляется возвратно-поступательными движениями заготовки относительно абразивного круга или с постоянной подачей в одном направлении до завершения прохода.

Классификация

Современные внутришлифовальные станки, в основном, разделяют на несколько видов. Они конструктивно схожи с вертикальными и горизонтальными или фрезерными установками. Но разница может заключаться в выборе способа обработок деталей, при этом, шпиндель находится в заготовке, убирая излишки материала обрабатываемой детали, методом вращения.

Зачастую заготовка может оставаться в неподвижном состоянии. При этом, вращение, происходящее от главного привода, передается на вал шпиндельной головки. После, на ней устанавливается различные виды инструментов для шлифования. Выбор инструментов, непосредственно, только зависит от разряда обработки и материала, из которого изготавливается деталь. Для обработки габаритных изделий применяют специальные модели станков, которые рассчитаны на значительно высокие нагрузки.

Основные узлы внутришлифовального станка

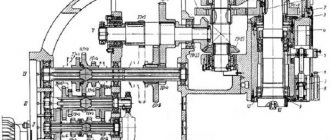

Любой внутришлифовальный станок имеет следующие составные узлы:

- бабка изделия;

В свою очередь, бабка разделяется на:

a) переднюю бабку внутришлифовального станка. Она осуществляет как поперечную, так и круговую подачи детали. Передняя опора бабки представляет собой двухрядный роликовый подшипник с отверстием в виде конуса. Задняя опора бабки зачастую состоит из пары сдуплексированных радиально-упорных подшипников. Также, в шпиндельном узле могут быть предусмотрены несколько длинных распорных втулок с затяжкой и независимой регулировкой натяга в подшипниках, прилепленных отдельными гайками. Привод шпинделя всегда осуществляется плоскозубчатыми ремнями с перебором.

b) Заднюю бабку, которая имеет только установочное перемещение, для того, чтобы осуществлялась наладка на заданную длину обработки. В данной бабке предусмотрена пиноль, в которую вставляют задний центр. Перемещение пиноли может осуществляться зажимом и освобождением детали.

- шлифовальная бабка:

Как правило, шлифовальная бабка является одним из основных узлов станка. Она состоит из шпинделя шлифовального круга с опорами и привода к нему,

и корпуса;

- стол:

Стол, помещаясь по направляющим, несет шлифовальную бабку;

- гидравлический привод стола;

- станина.

Зачастую, на станине установлена передняя бабка, которая жестко закреплена и остается неподвижной.

Назначение внутришлифовального станка 3К228А

Универсальный круглошлифовальный станок 3К228А выпускается российским станкостроительным предприятием и служит для обработки цилиндрических и конических отверстий в деталях тел вращения типа втулки и диска методом шлифования. На станках данной серии можно обрабатывать отверстия зубчатых колес (гладкие и шлицевые), внутренних колец шарикоподшипников и роликоподшипников; роликовые дорожки наружных колец роликовых подшипников; отверстия кондукторных втулок, переходных втулок с конусом Морзе, различных режущих инструментов, например фрез, насадных разверток и др..

Значительным преимуществом универсальных внутришлифовальных станков таких как 3К228А является то, что они могут шлифовать сквозные и глухие отверстия в материалах различной твердости и структуры — незакаленной и закаленной стали, чугуне, цветных металлах и сплавах, а также и неметаллических материалах.

Еще одно достоинство данного оборудования то, что с помощью операции внутреннего шлифования на станках 3К228А можно исправлять отклонение (увод) оси отверстия, получившегося на предыдущих операциях обработки заготовки.

Предлагаем купить внутришлифовальный станок 3К228А по цене завода производителя.

Органы управления внутришлифовального станка

Основными органами управления внутришлифовального станка является:

- маховик изменения числа оборотов шпинделя;

- маховик ручного поперечного перемещения шлифовальной бабки;

- грибок включения тонкой радиальной периодической подачи шлифовального круга;

- маховик ручного продольного перемещения стола;

- рукоятка включения гидропривода стола;

- рукоятки изменения скорости хода стола;

- рычаг отвода стола в нерабочее положение;

- кнопочная станция;

- квадрат для поперечного перемещения бабки изделия;

- квадрат для поворота бабки изделия;

- рукоятка гидр зажима изделия.

Приспособления внутришлифовального станка 3А228

Торцешлифовальное приспособление

Станок может быть оснащен торцешлифовальным приспособлением, позволяющим шлифовать торец детали специальным кругом. Шпиндель этого приспособления вращается от индивидуального электродвигателя 1, через клиноременную передачу 3—15. Наладочное продольное перемещение шлифовального круга достигается вращением маховика 7. Рабочая (осевая) подача производится при вращении маховика 14, при этом через червячную пару 11—13 и винтовую пару 12 продольно перемещается гильза торцового шпинделя, несущего круг. Хобот 9 имеет три позиции и поворачивается от гидропривода из верхнего нерабочего положения в нижнее рабочее и обратно с помощью поршня-рейки 8 и зубчатого сектора 2. В положение правки круга (промежуточное между рабочим и нерабочим положениями) хобот поворачивается поршнем 10 через ту же рейку и сектор.

Механизм колебательного движения стола

В качестве приспособления станку придается механизм колебательного движения стола, который, сообщая ему продольные колебательные движения, заставляет шлифовальный круг совершать осциллирующие движения, способствующие получению менее шероховатой шлифуемой поверхности. Механизм имеет индивидуальный электродвигатель 54, от которого через червячную пару 53—52 приводится во вращение регулируемый эксцентрик 51. От него приходит в колебательное движение рычаг 50, который, в свою очередь, действует через упор 49 на стол, прижимаемый к нему гидроцилиндром.

Движения в внутришлифовальном станке

Движением резания данного станка является вращение шпинделя относящейся к шлифовальной бабки в составе с абразивным кругом. Паре, состоящей из шпинделя бабки изделия и детали сообщается круговая подача. Продольной подачей называется возвратно-поступательное прямолинейное движение стола с шлифовальной бабкой. Поперечной подачей является периодическое перемещение шлифовальной бабки в радиальном направлении за ход стола. Вспомогательными движениями могут являться перемещения бабки изделия, ручные перемещения стола и шлифовальной бабки.

Принцип работы внутришлифовального станка

В внутришлифовальном станке обрабатываемую деталь закрепляют в мембранном или же трехкулачковом патроне при помощи гидрозажима, цилиндр которого вращается вместе с ним, располагаясь на левом конце шпинделя.

Освобождение обработанной детали производится специальным пилотом. Данное освобождение можно воспроизвести только при крайнем правом нерабочем положении стола станка. Шпинделю бабки изделия сообщается вращение, которое соответствует выбранной скорости круговой подачи. Шлифовальный круг, который устанавливается на шпинделе шлифовальной бабки, может совершать вращения с наибольшими числами оборотов, которые соответствуют выбранной скорости резания.

Когда происходит шлифование цилиндрического отверстия, ось шпинделя бабки изделия располагается параллельно направляющим стола. При шлифовании конического отверстия, бабка изделия устанавливается в таком положении, чтобы ось шпинделя создавала с направляющими стола угол, который равен половине угла конуса отверстия. Бабка изделия поворачивается относительно своей вертикальной оси в виде квадрата.

Автоматический цикл работы внутришлифовального станка заключается в следующем. Сперва, обработка деталей происходит на операции чернового шлифования. После того, как сняли припуск на черновое шлифование по команде электроизмерительного прибора, стол отводится в крайнее правое положение. После этого происходит правка шлифовального круга. Замедленная скорость хода стола, происходящая при правке, устанавливается специальным дросселем.

После окончания правки круга панель автоматики происходит переключение станком на режим чистого шлифовального. После окончании чистового шлифования, измерительным прибором подается команда для выключения периодической поперечной подачи и включает реле времени, которое может управлять процессом выхаживания. После окончания выхаживания, за короткое время стол отводится вправо и останавливается. В это время предоставляться возможность освобождения гидрозажима детали, далее происходит подготовка гидросистемы для перехода к режиму чернового шлифования последующей детали

ВНУТРИШЛИФОВАЛЬНЫЙ СТАНОК С ЧПУ PALMARY OIG-150

Приспособления для крепления шестерен

- Данное приспособление специально спроектировано для быстрой и удобной смены шестерен.

- Трехточечное зажатие шестерни.

Направляющие шлифовальной бабки

- Возможно выбрать автоматический или ручной режим подачи.

- Характеристики правки задаются при помощи пользовательского интерфейса. Минимальный шаг – 0,001 мм.

- Позицию правильного устройства можно запомнить в ПЛК.

Автоматическая регулировка натяжения ремня

- Натяжение ремня автоматически управляется от веса двигателя, чтобы сохранить хорошую передачу вращения в любой момент и предотвратить ослабление ремня, что может сказаться на качестве шлифования.

Особенности конструкции станка

- Внутришлифовальные станки с ЧПУ серии OIG спроектированы всецело для удобства работы на них.

- Станина станка отлита из высококачественного чугуна марки «Миханит», термически обработанного, сняты внутренние напряжения перед механической обработкой.

- Трехосевой внутришлифовальный станок с ЧПУ имеет управляемые оси X,Y и Z, 2 шлифовальных шпинделя, станок может шлифовать отверстия, торцы и наружные поверхности за одну установку, что необходимо для деталей с очень высоким допуском соосности.

- Возможно производить шлифование цилиндра отверстия, торца, внутреннего угла фаски, канавки, внутреннего конуса, внутренней ступенчатого отверстия и т.д.

- Для достижения производительности массового производства возможно добавить в качестве опций автоматическую загрузку и выгрузку деталей для обеспечения полной автоматизации процесса.

- Все направляющие автоматически смазываются системой смазки, таким образом обеспечивая необычайно плавное движение и высокую износостойкость.

- Комбинация шлифовальных шпинделей и использование крупных шлифовальных кругов позволяет производить обработку наружного диаметра или торца. Доступно большое количество специальных функций согласно требований Заказчика.

- Все оси работают, чтобы множество видов основных и вспомогательных процессов происходили в одном цикле автоматически, сокращая, таким образом, время штучное время.

- Программы вводятся в режим обучения, что позволяет оператору заполнять определенные параметры программы в таблицу для установки различных режимов шлифования. Также данный режим поддерживает автоматическую правку и коррекцию круга для увеличения производительности.

- Линейные оси подач оснащены оптическими линейками для увеличения точности позиционирования.

- Использование датчика частоты звука и датчика контроля силы тока обеспечивает необходимую последовательность операций. Это также помогает избежать столкновения заготовки и узлов станка по причине ошибочных движений по управляющей программе.

- На рабочий шпиндель возможно установить большое количество приспособлений для крепления деталей.

- Электрошкаф собран из высококачественных электрокомпонентов, обеспечивая отличный контроль рабочего процесса и долговечность электрооборудования.

- Электрошкаф укомплектован теплообменником, который поддерживает постоянную температуру контура управления и максимальную стабильность характеристик регулирования

- Электрошкаф надежно пыле- и влагозащищен.

Электрошкаф

Система ЧПУ

- Повышенное удобство работы

- Цветной графический дисплей

- Легкое редактирование программ

- Полный пакет ПО

- Легко интегрировать другие функции

Основные функции системы ЧПУ

- Емкость – 160 Мб

- Регистрация программ

- Поиск по номеру

- Защита программ

- Фоновое редактирование УП

- Двуязычный дисплей: англо-русский

- Отображение скорости вращения шпинделя, T-кодов, кол-ва деталей

- Отображение времени

- Отображение актуальной скорости шлифования

- Ввод внешних ключей

- Внешние сообщения

- Контроль устройств ввода/вывода

- MDI (программа, введённая вручную)

- Холостой прогон

- Простые блоки

- Аварийная остановка

- Экран статуса

- Настройка ритма приращений

- Автоматическая настройка координат

- Настройка координат заготовки

- Одновременная настройка координаты Z

- Наименьшее вводное приращение – 0,001 мм

- Наименьшее командное приращение – 0,001 мм

- Ускоренная коррекция продольного хода – 0, 25, 50, 100

- Автоматическое ускорение / замедление

- Интерполяции подачи

- Коррекция подачи от 0 до 150%

- Линейная интерполяция

- Круговая интерполяция

- Возврат в нулевую точку

- Контроль нулевой точки

- Комбинация программ

- Специальный ввод G-кодов

- Программируемый ввод данных ручной коррекции

- Язык программирования Macro B

- Метрическая / дюймовая система

- Коррекция радиуса инструмента

- Цикл повтора предыдущей операции

- Команда радиуса/диаметра оси X

- Cчётный вход величины коррекции

- Обозначение радиуса на дуге

- Ввод/вывод внешних данных

- Ручной подача маховичком

- Ручная регулировка скорости подачи

- Остановка

- Функция скоростного пропуска части программы

- Внешнее замедление

- Вывод сигнала о позиции

- Сигнализация разряда батареи

- Компенсация зазора

- Автоматическое распознавание EIA / ISO кода

- Многоступенчатый пропуск

- Различные функции

- 9-ти дюймовый ЭЛТ-дисплей высокого разрешения

- Монохромный экран

- Функция удаления программ

- Функция копирования программ

- Функция самодиагностики

- Память на 32 пары коррекции инструмента

- Коррекция правильного инструмента

- Геометрия инструмента / коррекция на износ

- Простое управление стойкости инструмента

- Клиентские макрокоманды

Свойства внутришлифовальных станков.

1.Внутришлифовальный станок оснащен системой подачи, системой компенсационной правки. Они являются двумя независимыми системами. После смены нового круга отсутствует необходимость корректировки станка. Единый цикл обработки для контроля конечного размера заготовки.

2.Внутришлифовальный станок оснащен подскакивающим устройством, поэтому нет необходимости повторной ручной установки после измерения или правки.

3.Рабочий стол оборудован осевым устройством микродвижения для того, чтобы обрабатывать торцевую поверхность внутришлифовальным шпинделем. Он приводится в движение гидравликой. Бесступенчатая регулировка скорости. Имеется ручная или гидравлическая подача шлифовального круга. Тиристорный конвертер изменяет скорость шпинделя. Постель внутришлифовального станка имеет обработанную поверхность для установки люнета чтобы шлифовать длинные заготовки.

4.Внутришлифовальный станок оснащен приложением шлифования торцевой поверхности. Вращающаяся скорость шлифовального шпинделя составляет 18000р/мин. Наибольший внутренний диаметр шлифуемого изделия может достигнуть 20мм.

Перечень основных технических характеристик внутришлифовальных станков

Практически все модели и виды внутришлифовальных станков могут быть предназначены для обработки металлических изделий. Подобного рода операции, для обработки деревянных заготовок, воспроизводят с помощью оборудования другого типа. Поэтому, технические характеристики внутришлифовальных станков могут быть рассчитаны только для обработки габаритных изделий с наибольшими размерами.

Итак, во-первых, определяют максимальные и минимальные размеры заготовок. Это можно отнести к внутреннему диаметру отверстия, а также внешним габаритам заготовки. Далее необходимо рассчитать максимально допустимую массу детали. Во-вторых, необходимо выбрать параметр степени обработки из следующих: торцевая, внутренняя или двусторонняя. Исходя из вышеперечисленных данных необходимо выбирать оптимальную модель внутришлифовального станка.

Дополнительно рекомендуется ознакомиться со следующими техническими характеристиками оборудования внутришлифовального станка:

1.Максимальная длина шлифования заготовки.

v Длина шлифования может зависеть от диаметра заготовки. Зачастую, производитель указывает данный параметр при максимальных и минимальных диаметрах;

2.Обработка конусов.

v Необходимо обязательно знать:

- Допустимый угол конуса;

- Расстояние от оси шпинделя до поверхности рабочего стола;

- Наибольшее расстояние от торца обрабатываемого изделия до опорного цилиндра шпиндельной головки;

- Мощность электродвигателя.

В большинстве случаем, это касается только привода главного движения шпиндельной головки.

v Учитывается мощность системы охлаждающей жидкости и смазывающего элемента станка;

3.Габариты и масса оборудования:

Для габаритных характеристик обязательно надо знать все размеры опорной площадки и габариты с возможными дополнительными оборудованиями;

4.Показатель точности обработки заготовки и шероховатость подготовленной поверхности.

v Исходя из данных показателей необходимо выбрать самый оптимальный вариант оборудования. Так же, следует учитывать то, что для обработки габаритных изделий понадобятся специальные установки, которые необходимы для монтажа блока крепления. Данное условие является обязательным только тогда, когда масса заготовки будет значительно превышает значение в 20 килограммов.

Подробно технические характеристики внутришлифовального станка можно рассмотреть на модели RIG-150СNC, так как данный станок является востребованным:

- Максимальный Диаметр Шлифуемого Отверстия (мм.) – 6~150;

- Максимальная Длина Шлифуемого Отверстия (мм.) – 150;

- Диаметр Обработки над Станиной (мм.) –520;

- Диаметр Обработки при Установленной Защите Патрона (мм.) –320;

- Максимальное Перемещение Стола (мм.) –540;

- Скорость Перемещения Стола (м./мин.) – 27

- Скорость перемещения гидравлического стола (м./мин) – 7.2;

- Скорость перемещения гидравлического стола по одной из осей (м./мин) – 20;

- Частота Вращения Шпинделя (об. /мин.) – 0~800;

- Скорость Рабочей Подачи Шпиндельной Бабки (мм. /мин.) – 50;

- Ускоренное Перемещение по Оси Х (м./мин.) – 6;

- Минимальное Значение Шага по Оси Х (мм.) – 0.001;

- Минимальное Значение Шага по Оси Z (мм.) – 0.001;

- Угол Поворота Шпиндельной Бабки (градусы) Вправо – 13°;

- Угол Поворота Шпиндельной Бабки (градусы) Влево – 5°;

- Расстояние от Центра Шпинделя до Пола (мм.) – 1060;

- Регулируемая Длина Шлифовального Шпинделя (мм.) – 100;

- Подача: Автоматическая гидравлическая, бесступенчатая, автоматическая, сервомотор;

- Мощность Двигателя Шпиндельной Бабки (кВт.) – 0.75;

- Мощность Сервомотора Подачи Шпиндельной Бабки (Вт.) – 400;

- Мощность Двигателя Шлифовальной Бабки (кВт.) – 1.5;

- Мощность Насоса Гидравлики (кВт.): Первой оси – 1.5 / Второй оси – 0,75;

- Мощность Насоса Подачи СОЖ (кВт.) – 0.09375;

- Мощность Сервомотора Оси Х (кВт.): Первой оси – 0.6 / Второй оси – 0.9;

- Мощность Сервомотора Оси Z (кВт.) – 2;

- Емкость Бака Гидравлики (литр) – 90;

- Емкость Бака СОЖ (литр) – 80;

- Площадь (мм.) – 2600 x 1430;

- Высота Станка (мм.) – 1400;

- Вес станка (кг.) –2600.

Технические характеристики станка 3К228А

| Наименование параметра | 3К228А | 3К229А |

| Основные параметры | ||

| Класс точности по ГОСТ 8-82 | А | А |

| Наибольший диаметр устанавливаемого изделия, мм | 400 | 800 |

| Наибольший диаметр устанавливаемого изделия в кожухе, мм | 400 | 630 |

| Наибольшая длина устанавливаемого изделия, мм | 320 | 500 |

| Наименьший и наибольший диаметр шлифуемого отверстия, мм | 50..300 | 100..500 |

| Наибольшая длина шлифования при диаметре шлифования не менее 100 мм, мм | 320 | 500 |

| Наибольшая рекомендуемая длина шлифования при наименьшем диаметре, мм | 125 | 200 |

| Расстояние от оси шпинделя передней бабки до подошвы станины, мм | 1225 | 1300 |

| Расстояние от оси шпинделя передней бабки до зеркала стола (высота центров), мм | 340 | 410 |

| Расстояние от опорного торца фланца шпинделя изделия до торца кронштейна шлифовальной бабки, мм | 1335 | 1570 |

| Расстояние от торца нового круга торцешлифовального приспособления до опорного торца фланца шпинделя, мм | 150..400 | 250..550 |

| Рабочий стол станка | ||

| Наибольшая длина перемещения стола, мм | 800 | 800 |

| Ручное перемещения стола за один оборот маховика, мм | 25 | 25 |

| Скорость перемещения стола при шлифовании, м/мин | 1..7 | 1..7 |

| Скорость перемещения стола при правке круга, м/мин | 0,1..2 | 0,1..2 |

| Скорость перемещения стола при быстром продольном подводе и отводе, м/мин | 10 | 10 |

| Торцешлифовальное приспособление | ||

| Частота вращения торцового шпинделя, 1/мин | 4000 | 4000 |

| Продольное перемещение торцового шлифовального круга наибольшее наладочное, мм | 250 | 250 |

| Продольное перемещение торцового шлифовального круга наибольшее рабочее (тонкое), мм | 4 | 4 |

| Продольное перемещение торцового шлифовального круга за один оборот маховичка наладочного перемещения, мм | 27 | 27 |

| Продольное перемещение торцового шлифовального круга за один оборот маховичка рабочей (тонкой) подачи, мм | 0,1 | 0,1 |

| Продольное перемещение торцового шлифовального круга на одно деление лимба рабочей (тонкой) подачи, мм | 0,0025 | 0,0025 |

| Шлифовальная бабка | ||

| Частота вращения внутришлифовальных головок, 1/мин | 4500,5300,8200,12000 | 2500,4500,5250,8200 |

| Наибольший диаметр шлифовального круга по ГОСТ 2424-83, мм | 200 х 76 х 63 | 250 х 76 х 63 |

| Наибольшая окружная скорость шлифовального круга, м/с | 35 | 35 |

| Диаметр гильзы внутришлифовальной головки, мм | 125 | 125 |

| Диаметр конца шлифовального шпинделя по ГОСТ 2324-77, мм | 30, 40, 50 | Не менее 45 |

| Поперечное перемещение шлифовальной бабки | ||

| Перемещение за один оборот маховичка — грубое (наладочное), мм | 5 | 5 |

| Перемещение за один оборот маховичка — тонкое, мм | 0,5 | 0,5 |

| Перемещение на одно деление лимба, мм | 0,002 | 0,002 |

| Перемещение на одно качание рычага ручной дозированной подачи, мм | 0,002 | 0,002 |

| Наибольшее наладочное перемещение шлифовальной бабки — назад (на рабочего), мм | 10 | 10 |

| Наибольшее наладочное перемещение шлифовальной бабки — вперед (от рабочего), мм | 80 | 100 |

| Передняя бабка (бабка изделия) | ||

| Условный диаметр конца шпинделя изделия, по ГОСТ 12595-72 | 2-8М | 2-11М |

| Наибольший угол поворота бабки изделия, град | 30 | 30 |

| Наибольший наладочное перемещение бабки изделия — назад (на рабочего), град | 50 | 50 |

| Наибольший наладочное перемещение бабки изделия — вперед (от рабочего), град | 250 | 300 |

| Частота вращения изделия (бесступенчатое регулирование), об/мин | 60..600 | 20..240 |

| Привод и электрооборудование станка | ||

| Количество электродвигателей на станке | 7 | 7 |

| Электродвигатель шпинделя шлифовальной бабки, кВт | 7,5 | 7,5 |

| Электродвигатель привода торцешлифовального приспособления, кВт | 2,2 | 2,2 |

| Электродвигатель привода изделия (бабки изделия) постоянного тока, кВт | 1,6 | 1,6 |

| Электродвигатель насоса гидросистемы, кВт | 3,0 | 3,0 |

| Электродвигатель фильтра-транспортера, кВт | 0,09 | 0,09 |

| Электродвигатель насоса системы охлаждения, кВт | 0,15 | 0,15 |

| Электродвигатель магнитного сепаратора, кВт | 0,09 | 0,09 |

| Общая мощность электродвигателей, кВт | 14,63 | 14,63 |

| Преобразователь тиристорный ЭТ1Е2-10, кВт | 1,3 | 1,3 |

| Габаритные размеры и масса станка | ||

| Габаритные размеры станка (длина х ширина х высота), мм | 3535 х 1460 х 1870 | 4165 х 1780 х 2000 |

| Масса станка с электрооборудованием и охлаждением, кг | 6400 | 8300 |

- Станки внутришлифовальные универсальные особовысокой точности 3К228А, 3К229А. Руководство к станкам

- Альперович Т.А., Константинов К.Н., Шапиро А.Я. Конструкция шлифовальных станков, 1989

- Альперович Т.А., Константинов К.Н., Шапиро А.Я. Наладка и эксплуатация шлифовальных станков, 1989

- Дибнер Л.Г., Цофин Э.Е. Заточные автоматы и полуавтоматы, 1978

- Генис Б.М., Доктор Л.Ш., Терган В.С. Шлифование на круглошлифовальных станках, 1965

- Кащук В.А., Верещагин А.Б. Справочник шлифовщика, 1988

- Куликов С.И. Хонингование, 1973

- Лисовой А.И. Устройство, наладка и эксплуатация металлорежущих станков, 1971

- Лоскутов В.В. Шлифование металлов, 1985

- Лоскутов В.В. Шлифовальные станки, 1988

- Лурье Г.Б. Шлифовальные станки и их наладка,1972

- Лурье Г.Б. Устройство шлифовальных станков,1983

- Меницкий И.Д. Универсально-заточные станки ,1968

- Муцянко В.И. Братчиков А.Я. Бесцентровое шлифование, 1986

- Наерман М.С., Наерман Я.М. Руководство для подготовки шлифовщиков. Учебное пособие для ПТУ, 1989

- Наерман Е.С. Справочник молодого шлифовщика, 1991.

- Попов С.А. Шлифовальные работы, 1987

- Терган В.С. Шлифование на круглошлифовальных станках, 1972

- Шамов Б.П. Типы и конструкции основных узлов шлифовальных станков, 1965

Список литературы:

Связанные ссылки. Дополнительная информация

- Классификация и основные характеристики шлифовальной группы

- Ремонт, восстановление и модернизация шлифовальных станков: американский подход

- Круглое шлифование. Обработка на круглошлифовальных станках. Методы шлифования

- Наладка круглошлифовального станка при установке деталей в центрах

- Шлифовальные станки с ЧПУ

- Маркировка шлифовальных кругов

- Испытания и проверка металлорежущих станков на точность

- Шлифовальные станки. Рынок шлифовальных станков в России

- Заводы производители заточных и шлифовальных станков в России

- Справочник шлифовальных станков

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Интересное видео Деревообрабатывающие станки КПО Производители

Настройка внутришлифовальных станков

Значимыми стадиями в каждом станке считается осваивание руководства согласно эксплуатации этого станка, мероприятия безопасности при обращении со станком, работы на нем, а также контроль работы абсолютно всех органов управления и приборы блокировки данного станка. Перед тем, как приступить к работе за станком, необходимо смазать все требуемые участи станка в согласовании с графиком периодичности смазывания, также проконтролировать профпригодность СОЖ и состояние органов управления станка. Как правило, наладку станков начинают проверкой расположения бабки изделия.

В первую очередь нужно установить первую деталь, далее прошлифовать все необходимые рабочие кулачков, установив их на таком расстоянии, которое станет равно внешнему диаметру поверхности зажимаемой детали, взятую базой. Кроме того, необходимо прошлифовать поверхность планшайбы, применяя круг вида чашечки или круг формы Г1В. Величину круга применяют в соответствии с диаметром отверстия детали, которое будут подвергать обработки, а свойства круга выбирают в связи с требуемыми качествами поверхности и точности отверстия, установленные чертежами детали.

После закрепления обрабатываемой детали в патроне необходимо установить упоры стола так, чтобы при ходе стола вправо и влево выход шлифовального круга из детали был равен 1/3—1/2 части своей ширины. При настройке на обработку деталей разных форм и длин может появиться надобность передвинуть шлифовальную бабку вдоль стола. Для этого необходимо соединить бабку с мостом спец планкой и маховиком механизма ручного перемещения стола сдвигают стол относительно бабки.

Чтобы обеспечить безопасность работы на станке, необходимо установить раздвижной защитный кожух изделия так, чтобы он полностью закрывал деталь. Для каждого шлифовального круга необходимо подобрать соответствующий сменный кожух.

Вначале, механизм правки настраивают в продольном направлении, располагая алмаз от торца детали на расстоянии, равном ширине круга плюс 15—20 мм. В поперечном направлении вершину алмаза устанавливают по образующей шлифовального круга при его касании поверхности обрабатываемого отверстия. Вершина алмаза должна лежать в плоскости, проходящей через оси шлифовального круга и обрабатываемого отверстия. Этого достигают настройкой упора державки алмаза.

Для того чтобы произвести первую правку круга, необходимо выполнить следующие действия:

- Включить станок (при этом должна загореться сигнальная лампочка);

- Отвести стол в крайнее правое положение;

- Включить электродвигатель гидросистемы и вместе с ним насос СОЖ;

- Ввести шлифовальный круг в зону шлифования, путем поворота рукоятки «ПУСК» и реверса стола;

- Проверить длину хода стола при шлифовании;

- С помощью отгуливать скорость перемещения стола;

- Поворотом рукоятки реверса вправо вывести круг в зону правки, проверив правильность длины хода стола при правке;

- Дросселем отрегулировать скорость стола при правке;

- Включить вращение внутришлифовального шпинделя;

- Рукоятку механизма поперечной подачи установить в положение «Медленное перемещение».

- Произвести правку за несколько ходов, осуществляя поперечную подачу маховиком механизма поперечной подачи.

Сведения о производителе внутришлифовального станка 3К228В

Станки, выпускаемые Воронежским станкостроительным заводом

Особенности внутреннего шлифования

Внутреннее шлифование является одним из основных методов чистовой обработки отверстий, при котором в зависимости от режимов шлифования и характеристики шлифовального круга может быть достигнута точность обработки по 1—3-му классу и шероховатость поверхности V7—V9.

Достоинством процесса внутреннего шлифования являются возможность исправления увода оси отверстия, образовавшегося на предшествующих операциях, а также обеспечение перпендикулярности торцовой поверхности к оси отверстия, достигаемая при шлифовании отверстия и торца с одного установа.

Внутреннее шлифование может применяться для обработки цилиндрических и конических сквозных и глухих отверстий в деталях, изготовленных из незакаленной и закаленной стали, чугуна, цветных металлов и неметаллических материалов.

Внутреннее шлифование широко применяется во всех отраслях машиностроения. На внутришлифовальных станках обрабатываются отверстия зубчатых колес (гладкие и шлицевые), внутренних колец шарикоподшипников и роликоподшипников; роликовые дорожки наружных колец роликовых подшипников; отверстия кондукторных втулок, переходных втулок с конусом Морзе, различных режущих инструментов, например фрез, шеверов, насадных разверток и др.

При внутреннем шлифовании применяется как шлифование с продольной подачей, так и методом врезания. Наибольшее распространение получил первый способ. Шлифование методом врезания применяют при шлифовании коротких отверстий, а также отверстий, ограниченных буртами или уступами.

При внутреннем шлифовании применяются методы продольной и поперечной подачи. Различают следующие виды движений:

- вращение шлифовального круга со скоростью, задаваемой в м/сек

- вращение детали (круговая подача) со скоростью, задаваемой в м/мин

- продольная подача, задаваемая в долях высоты круга и поперечная подача в мм/двойной ход или в мм/мин

При шлифовании с продольной подачей величина подачи не должна превышать 3/4 высоты круга на один оборот детали. Поперечная подача при этом прерывистая на каждый одинарный или двойной ход или непрерывная.

Шлифование методом врезания применяют при обработке коротких отверстий, а также внутренних цилиндрических поверхностей, ограниченных точными торцами или уступами, например роликовых дорожек колец подшипников. Для обеспечения равномерности износа, кругу сообщается дополнительное осциллирующее движение, если это позволяет конфигурация детали.

Особенности внутреннего шлифования создают ряд ограничений для применения этого метода. К ним относятся:

- зависимость диаметра шлифовального круга от диаметра шлифуемого отверстия детали

- необходимость ввода круга в отверстие, что требует значительного вылета шпинделя, несущего шлифовальный круг, особенно при шлифовании длинных отверстий. Это приводит к снижению жесткости системы и ограничивает применение производительных режимов.

Зависимость диаметра шлифовального круга от диаметра шлифовального отверстия, а также необходимость значительного вылета шлифовального шпинделя, особенно при шлифовании длинных отверстий, обусловливаемые вводом шлифовального круга в обрабатываемое отверстие, приводят к снижению жесткости системы и создают ряд ограничений для применения внутреннего шлифования.

Устройство внутришлифовальных станков

Внутришлифовальные станки могут быть разделены на две основные группы.

- Станки, у которых вращается обрабатываемая деталь и шлифовальный круг, а продольная и поперечная подачи осуществляются перемещением шлифовального шпинделя или передней бабки. В зависимости от способа базирования обрабатываемой детали эти станки могут быть патронными или бесцентровыми. На рис. 85 показаны различные схемы базирования. На рис. 85, а, б, в показаны патронные методы установки деталей соответственно с базированием в мембранном патроне (с), в патроне по торцам (б), во втулке по наружному диаметру с зажимом по торцам (в). На рис. 85, г, д показаны бесцентровые способы базирования на башмаках (г) и на роликах (д).

- Станки, на которых обрабатываемая деталь, обычно крупная по размеру и массе, устанавливается неподвижно на столе станка, а шлифовальный круг осуществляет планетарное движение, вращаясь одновременно вокруг своей оси и вокруг оси отверстия. Продольная и поперечная подачи осуществляются перемещением шлифовального круга соответственно по стрелке 3 и 4. Такие станки называются «планетарными», могут быть как с вертикальным, так и с горизонтальным расположением шпинделя и имеют очень ограниченное применение.

В зависимости от характера производства применяются универсальные внутришлифовальные станки, полуавтоматы и автоматы.

Универсальные станки с патронным зажимом применяются для обработки коротких и длинных цилиндрических и конических отверстий. Конические отверстия шлифуются путем поворота бабки на соответствующий угол. Эти станки распространены во вспомогательных цехах заводов массового производства, а также в основных цехах заводов серийного производства. Универсальные станки снабжаются обычно торцешлифовальным приспособлением, что позволяет обеспечивать при обработке высокую точность по перпендикулярности торца к отверстию. Шлифовальные головки на универсальных станках устанавливаются на салазках и могут быть сменными.

Полуавтоматы, широко применяемые в массовом и крупносерийном производствах, снабжаются измерительно-управляющими устройствами, которые автоматически контролируют процесс шлифования, и прекращают обработку при достижении заданного размера.

Автоматы — центровые и бесцентровые снабжаются дополнительно загрузочными устройствами, подающими детали для обработки в зону шлифования, а также устройствами для автоматического закрепления и снятия детали и управления правкой круга.

Основными внутришлифовальными станками, выпускаемыми отечественной промышленностью, являются станки гаммы ЗК. Эти станки предназначены для обработки отверстий диаметром от 3 до 800 мм и выпускаются классами точности П, В и А. Все универсальные станки гаммы ЗК, за исключением модели ЗК230В, оснащены торцешлифовальными приспособлениями.

На базе основных моделей выпускают различные модификации станков — с удлиненным ходом стола для обработки, длинных деталей.

Особенности эксплуатации внутришлифовальных станков

Как правило, эксплуатация любого металлообрабатывающего оборудования происходит с выбора правильного плана установки станка. Для начала необходимо подготовить площадку для монтажа, при это, учитывая вес и габариты станка. Так же, дополнительно надо учесть воздействие на плиту в виде вибраций, которые возникают при работе.

Далее, следует рассчитать все необходимые параметры подключаемой электросети. Для этого необходимо знать максимальную потребляемую мощность станка. Исходя из данных значений выбирается электропроводка с соответствующим сечением. Обязательно обустраиваются УЗО и контур заземления.

При проведении работ на внутришлифовальном станке необходимо придерживаться таких правил как:

1.Подготовка оборудования.

- После длительного простоя необходимо осматривать все узлы и агрегаты. Станок запускается только в холостом режиме и без установки заготовки. Обязательно проверяется корректность работы смазочно-охлаждающей системы и удаления стружки;

2.Персонал.

- Перед началом работы на станке, персонал обязан пройти курс обучения, в который входит изучение конструкции станка, а также ознакомление с правилами эксплуатации станка и техники безопасности работы;