Для монтажа трубопроводов в полевых условиях используется орбитальная сварка. Это автоматизированный процесс соединения бесповоротных стыков. Труба проваривается головкой, закрепленной на вращающемся устройстве. Специальный зажим плотно фиксирует аппарат в рабочей зоне. Для работы необходимы навыки оператора. Сварщик выбирает необходимый режим в зависимости от размера, толщины стенки, химического состава сплава. В процессе работы следит за параметрами.

Особенности орбитальной сварки

Дуга в автоматическом режиме проворачивается по всей окружности, труба равномерно проваривается со всех сторон. Стыковая сварка труб орбитальными аппаратами незаменима в труднодоступных местах, где сложно проварить неподвижную заготовку.

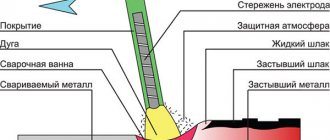

Сварочный автоматизированный процесс представляет собой ручную или аргонодуговую электросварку с использованием тугоплавкого вольфрамового электрода и наплавочной проволоки. При зажигании дуги кромки оплавляются, создается ванна расплава. Присадка образует на месте стыка аккуратный валик. Головка проходит по всей окружности (орбите). Заготовки при работе не вращаются, остаются неподвижными.

Методы сварки полимерных труб

Технология работы с полимерными трубами в корне отличается от сваривания изделий из металла.

При сборке полимерных трубопроводов применяется два наиболее востребованных метода:

- Технология стыкового соединения предполагает нагрев и последующее плавление торцов труб до рабочей температуры, и сжатие вплоть до образования герметичного шва. Процесс сваривания осуществляется с использованием специального оборудования состоящего из станины, центраторов и нагревательного элемента.

Устройства для стыкового соединения полимерных труб многофункциональны и позволяют одновременно корректировать, а после центровать срез соединяемых торцов перед последующим нагревом. Нагретые до рабочей температуры трубы сдвигаются посредством механизированной системы домкратов.

Применение специальных станков позволяет выполнять сварочные работы, как в стационарных, так и в полевых условиях при заведомо высоком качестве стыка.

- Технология электромуфтового соединения позволяет обойтись без сложного оборудования, так как нагревательный элемент является частью муфты для сварки труб.

Полимерная муфта с вплавленной спиралью одевается на стык соединяемых труб, после чего на спираль подается напряжение и пластик оплавляется, образуя надёжное и герметичное соединение.

Область применения

Автоматы для орбитального соединения трубных стыков используют:

- для линейного монтажа трубопроводов;

- крепления фланцев;

- соединения отрезков трубного проката с отводами, тройниками, другой трубной арматурой;

- сварки трубной доски теплообменников.

Орбитальная сварка труб минимизирует процент брака, увеличивается скорость монтажа трубопроводов, сборки котлов и теплообменников. Упрощается ремонт ТЭС, ТЭЦ, обслуживание нефтепроводов, газовых магистралей, инженерных коммуникаций.

Сферы применения

Благодаря тому, что можно получить надежный шов высокого качества, точное соединение труб разнообразного диаметра и размера, орбитальная сварка нашла применение на энергодобывающих и фармацевтических предприятиях. Помимо этого, есть возможность соединять емкости больших размеров, что необходимо в химической промышленности, так как качественные швы – это залог долгой службы в условиях контакта металла и жидкой агрессивной среды.

Преимущества и недостатки

Стыковая сварка орбитальными автоматами обеспечивает герметичность трубопроводов за счет качественных швов. Металл проваривается по всей окружности равномерно. Преимущества орбитальной сварки труб:

- снижается риск дефектов шовного валика;

- регулирование дуги снижает область разбрызгивания ванны расплава;

- соединение частей трубопровода, трубных досок можно производить в любом пространсвенном положении;

- широкий диапазон свариваемых сплавов: углеродистых и легированных сталей, цветного металла;

- возможность работать с присадкой и без нее;

- отсутствие окалины на шве;

- процесс протекает без образования дыма.

Технология автоматической и полуавтоматической сварки трубопроводов в защитных газах

Зазоры под сварку между двумя кромками стыка должны составлять порядка 0,5-1,0мм. Сварка труб с тонкими стенками, в большинстве случаев, происходит, без разделки кромок под сварку.

Кромки труб с большей толщиной стенки подготавливают, снимая на них фаски под углом 20-30°. Для сварки нержавеющих сталей хорошо подходит высоколегированная сварочная проволока мирки Св-06Х19Н9Т, диаметром 0,8-1,2мм.

При сварке нержавеющих сталей неплавящимся электродом, необходимо применять присадочную проволоку марок Св-01Х19Н9, Св-04Х19Н9 и Св-07Х19Н10Б. При этом первый слой сварного шва выполняется вольфрамовым электродом без применения присадочного материала. Такой приём способствует качественной проварке корня шва. Сварку последующих слоёв осуществляют вольфрамовым электродом с применением присадочного материала, или же их сваривают плавящимся электродом.

Струя защитного газа (аргона, или углекислого, или смеси газов) должна плотно охватывать всю зону сварки. Если сварка происходит на открытой местности, или в хорошо проветриваемом помещении, то от ветра и сквозняков необходима дополнительная защита (щиты, палатки и др.), а также необходимо увеличивать скорость потока защитного газа.

Оборудование для орбитальной сварки труб

У аппарата для сварки трубопроводов имеется:

- источник электропитания – инвертор, выдающий от 30 до 400 А, подключаемый к однофазной сети напряжением 220 В или трехфазной 380 В, с ним просто контролировать силу рабочего тока;

- вольфрамовый электрод;

- соединительная головка, образующая шов;

- клещевая система крепления, фиксирующая головку на трубе;

- система подачи газа с регулируемым соплом для проволоки;

- блок управления, регулируется:

- частота вращения головки;

- скорость подачи прутка;

- расход инертного газа (объем впрыскивания);

- угол наклона электрода.

Некоторые модели оснащены печатающим устройством, информацию о режиме работы можно вывести на бумагу.

Оборудование для орбитальной сварки применяется при монтаже труб с наружным диаметром от 17 до 170 мм. Выпускают аппараты для аргонодуговой и ручной дуговой сварки в защитной атмосфере трех основных типоразмеров (величина свариваемых труб указана в мм): 17–50; 33–90; 60–170. По согласованию с заказчиком некоторые производители делают фиксирующие клещи другого размера. Верхний предел увеличивают до 275 мм. Разработаны модели для тонкого трубного проката, минимальный наружный размер – 1,6 мм.

Виды орбитальных головок, удерживающих горелку на фиксированном расстоянии от свариваемого металла:

- Закрытого типа рассчитана на соединение труб небольшого диаметра. Стык располагается в камере, заполненной защитным газом. Такие головки считаются самыми надежными, они образуют герметичный шов, не содержащий окислов.

- Открыто типа, аргон или другой инертный газ или специальная смесь поступает в рабочую зону под давлением. Такие головки используют на толстостенных трубах, где стык заваривается за несколько циклов. Горелка для удобства наклоняется под нужным углом до 45°.

Схема орбитальной сварки

Для трубных досок, головки созданы для ремонта теплообменников, регулировка процесса происходит в автоматическом режиме, оператору достаточно установить клещевое крепление.

Аппараты Kemppi — переход от сложного к простому

Чтобы сделать орбитальную технологию доступной не только для компаний, которые в своем штате имеют сварщиков 5-6 разрядов, компания Kemppi разработала специальный программный продукт — WiseRoot. Применение аппаратов Kemppi с таким ПО позволяет выполнять сварку высокоответственных корневых соединений с формированием обратного валика, который отвечает основным требованиям — 100% сплавление кромок и усиление сварного шва с обратной стороны.

Корневой проход в замкнутых металлоконструкциях считается самым сложным проходом, поскольку одинаково хорошо нужно выполнить обе стороны. Поэтому к такой работе допускались исключительно высококвалифицированные специалисты. С новой технологией к данному процессу можно допускать менее подготовленных сварщиков после соответствующего инструктажа и небольшой практики. Для подготовки персонала достаточно 1 недели активных тренировок.

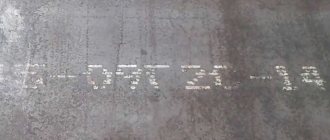

нержавейка, лицевая сторона

нержавейка, обратная сторона

черная сталь, лицевая сторона

черная сталь, обратная сторона

Интеллектуальные аппараты Kemppi K7 и К8 обеспечивают точный контроль дуги, высокую производительность и соответствуют самым высоким требованиям промышленности, позволяя работать с такими металлоконструкциями, как:

- резервуары;

- бункеры;

- сосуды под давлением;

- котлы;

- трубопроводы.

Такое оборудование, помимо снижения требований к квалификации рабочего персонала, обеспечивает снижение затрат на расходные материалы. Это связано с тем, что угол разделки кромок существенно сокращается (для некоторых работ до 40%), соответственно и для заполнения шва требуется на порядок меньше присадочного материала. Данное правило относится к работе не только с обычной сталью, но и с более «сложными» металлами, в том числе с нержавейкой. О важности подготовки кромок для нержавеющей стали читайте здесь.

В какой газовой среде лучше выполнять работу

В основе орбитальной технологии лежит дуговая сварка в среде инертных газов. Как правило, применяется чистый аргон, хотя в зависимости от типа металла и технологических требований (скорость процесса, глубина проплавления, степень усиления обратной стороны шва и др.) могут использоваться смеси аргона с гелием или водородом. Существуют и многокомпонентные составы, эффект от применения которых, как правило, перекрывает их более высокую стоимость. Для того чтобы лучше ознакомиться с видами защитных составов и их применением для разных видов металла, можно воспользоваться информацией из статей, которые находятся в разделе о сварочных смесях.

Без качественного защитного газа сложно добиться надежного соединения. Поэтому лучше сотрудничать с надежными поставщиками, которые не подведут в самый ответственный момент. предлагает разные виды смесей, которые отвечают современным производственным критериям и могут поставляться как в стандартных баллонах, так и в моноблоках.

Технология сварки

Для выравнивания концов применяют отрезные станки, обеспечивающие вертикальную ровную кромку. Толстостенные трубы подготавливают к работе в заводских условиях: производят разделку кромок, срезают под углом 30°. Тонкостенный прокат заплавляют без присадки.

До орбитальной сварки труб проводятся подготовительные работы. Производится очистка концов от заусенцев, загрязнений. Подготовленные отрезки центруют, укладывают на установленном расстоянии друг от друга. Для орбитальной сварки труб малого диаметра достаточно приобрести съемную головку. Она крепится на универсальных зажимных системах. Поверхность стыка делят на сектора, для каждого задаются индивидуальные режимы с учетом давления собственного веса заготовки в нижней части. Расплавленный металл не должен провисать сверху. Параметры рабочего тока, скорость подачи присадочного прутка устанавливает оператор в зависимости от марки стали, формы заготовки. Орбитальный аппарат крепится в области стыка.

Сваривание металла производится автоматически. После заделки всех секторов оборудование отключается самостоятельно.

Орбитальные аппараты узкоспециальные. Их приобретают для монтажа трубопроводов большой протяженностью, для ремонта теплообменников и котлов. Это наиболее перспективный метод монтажа трубного проката. В быту подобное оборудование применять нецелесообразно из-за длительного периода окупаемости.

Описание технологии

При орбитальном способе обычно используется сварочный процесс, осуществляемый в среде аргона неплавящимся вольфрамовым электродом. Одновременно с этим происходит подача присадочной проволоки. Главный принцип данной технологии, благодаря которому она и получила своё название, заключается в следующем.

Сварочная головка аппарата с закреплённым в ней вольфрамовым неплавящимся электродом перемещается вдоль неподвижного шва по выставленным направляющим, совершая при этом оборот в 360°, двигаясь по орбите.

Орбитальное перемещение сварочной головки полностью автоматизировано, так же как и все остальные технологические операции, сопутствующие ему. Длина сварочной дуги предустанавливается путём жёсткой фиксации головки на нужной высоте над поверхностью трубы.

Процесс орбитальной сварки проходит под контролем процессора, управляемого специальной программой, в которой прописаны все параметры. Настройки программы учитывают изменяющиеся условия сварки при движении электрода по орбитальной траектории.

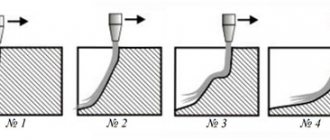

Сварочный шов по периметру свариваемой трубы делится на секторы, внутри которых параметры процесса имеют постоянное значение. Таким образом, круговой «орбитальный» шов делится на участки горизонтальные (половые и потолочные), вертикальные (с движением вниз и вверх), и участки, находящиеся под некоторым углом.

Сварка нержавеющих труб: аргонодуговая, орбитальная

Трубопроводы из нержавеющей стали, благодаря уникальным свойствам материала, широко применяются во многих отраслях промышленности и коммунальном хозяйстве. Для получения надежных соединений сварку труб из нержавеющей стали делают по специальным технологиям. Это усложняет монтаж, но в ряде случаев необходимо для выполнения требований нормативных документов. Например, в международных актах указывается, что орбитальную сварку нержавеющих труб нужно применять обязательно, если они контактируют с пищевыми продуктами.

Компоненты системы для работы

Оборудование имеет два основных элемента:

- источник тока;

- орбитальную голову.

Задача первого — подача электрического тока к месту контакта и контроль за параметрами процесса. Второго — вращение горелки (электрода), обеспечение непрерывного цикла работы. Отсутствие одного из элементов делает процесс невозможным.

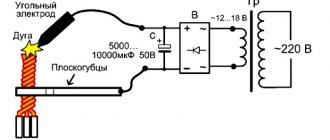

Сегодня в качестве источника тока используется инвертор, за счет которого проводится контроль:

- силы тока;

- частоты вращения головки;

- расхода газа;

- скорости подачи проволоки.

Также задача инвертора — установка профиля шва, программирование режима работы исходя из диаметра труб, материала и используемого газа.

Орбитальная голова (иначе именуемая просто сварочной) бывает двух видов:

Первые используют в закрытых камерах, предварительно наполняемых инертным газом для защиты свариваемых и сварных элементов. Достоинством головок данного типа является надежность процесса — даже нарушение герметизации стыка деталей не влияет на целостность и качество шва, ведь туда не попадет кислород.

Вторые головы используются при соединении толстых деталей, которым необходим наполнитель, а цикл повторяется многократно с использованием оного. Рабочий элемент горелки наклоняется под разными углами, а это облегчает сварку угловых участков и небольших заготовок.

При работе головок обычно используется вольфрамовый электрод, а сам элемент включает ограничитель — контролер длины дуги.

Орбитальная сварка нержавеющих труб сварочной головкой закрытого типа ORBIWELD 76S

Задачей клиента являлась автоматизация процесса сварки труб в стесненных условиях, что позволило бы значительно уменьшить время работы и соответственно повысить производительность.

За счет небольших размеров серия орбитальных сварочных головок ORBIWELD «S» идеально подходит для применения в условиях ограниченного пространства. Кнопки управления на самой головке позволяют управлять процессом сварки без перемещения оператора.

Специалисты подобрали необходимый комплект оборудования, который включает:

- источник тока ORBIMAT 165 CA, Orbitalum Tools

- тележка ORBICAR S, Orbitalum Tools

- зажимные вкладыши для труб диаметром 18 мм и 25 мм

- газовый редуктор

- флеш-карта для сохранения и просмотра протоколов сварки

Основной предпосылкой для продуктивной и высококачественной сварки труб с помощью автоматизированной орбитальной технологии соединения является точная, прямоугольная отрезка без заусенцев, а также идеальное снятие фасок на торце трубы. Для этого мы использовали станок для отрезки труб GFX 3.0 и переносной торцеватель RPG 2.5 (аккумуляторная версия).

При проработке проекта специалистами ООО «ДельтаСвар» была произведена демонстрация оборудования, а также отработка режимов сварки на образцах клиента.

Результатом проделанной работы является полностью автоматизированный процесс сварки труб в стесненных условиях и уменьшение трудозатрат.

Данный проект может быть реализован в таких отраслях промышленности, как авиационно-космическая отрасль, пищевая, молочная промышленность и производство напитков, фармацевтическая и химическая промышленность, производство трубопроводов.

Есть вопросы? «ДельтаСвар» найдет правильное решение для каждого клиента. Позвоните нам по номеру или напишите нам. Мы всегда рады помочь с выбором сварочного оборудования, оказать консультации по вопросам дальнейшего обслуживания и пр.

Технология аргонодуговой сварки труб из нержавеющей стали

Соединение заготовок из нержавеющей стали этим способом ведут неплавящимся электродом из вольфрама, закрепленного в центре сопла горелки. Через него аргон поступает к стыку, создавая защищенную зону. Шов создается в результате плавления присадочной проволоки, подаваемой вручную или автоматически.

При наложении шва нельзя делать поперечных движений горелкой с электродом и присадочной проволокой. При их выходе за пределы защищенной зоны качество соединения снизится. Сварку рекомендуется проводить с поддувом аргона на обе стороны. Нельзя касаться поверхности заготовок электродом даже для розжига дуги. Опытные сварщики используют для этого пластины из графита или угля, перенося затем дугу на стык. После завершения работы зона стыка в течение 10 — 15 секунд должно находиться в аргоновой среде. Это ускорит остывание шва, и предотвратит окисление электрода.

При сварке труб из нержавейки необходимо обдувать место соединения аргоном как снаружи, так и изнутри. Проблема решается просто:

- в торец одной из труб забивают пробку из любого подручного материала;

- на стык наматывают скотч или изоляционную ленту;

- через торец другой трубы с помощью горелки закачивается аргон;

- после заполнения газом всего объема забивают вторую пробку;

- снимают скотч или изоляционную ленту, начинают сваривание.

Процесс сварки

Орбитальная методика сваривания может обеспечить качественное соединение лишь при однородных параметрах труб.

Например, соединяемые элементы:

- Должны быть прямолинейными.

- Должны иметь одинаковую толщину по всей длине. При несоответствии данного параметра полученный при сварке шов может быть неравномерным.

Эти свойства соединяемых труб должны тщательно контролироваться с помощью специализированного оборудования и подготовленных инженеров.

Подготовка перед сварочными работами включает:

- Обеспечение необходимого зазора между соединяемыми трубами. Для разрешения этой задачи используют отрезные станки.

- Центрирование труб и сваривание в нескольких местах. После проверки качества центрирования можно переходить к выполнению работ.

Помимо этого, перед непосредственным началом сварочных работ окружность труб необходимо разбить на сектора. После этого, оператор аппарата должен выставить индивидуальные параметры для каждого сектора, чтобы в процессе сварки металл не провисал внутрь труба, а лишь немного плавился.

Особенности процесса работ по свариванию металлов зависят, в первую очередь, от вида соединяемых материалов и формы изделия.

Для соединения нержавеющих труб орбитальной сваркой оператору необходимо:

- настроить орбитальную систему;

- выбрать и установить подходящую под текущие условия головку;

- закрепить аппарат вдоль линии, по которой планируется выполнить сварочный шов;

- включить сварку.

При правильной настройке сварочный агрегат самостоятельно выполнит следующие процедуры:

- выход на режим, путем прогрева электродов;

- создание сварочного шва в первом секторе соединяемого изделия;

- соединение нержавеющих труб в остальных секторах.

Во время работы орбитального сварочного аппарата квалифицированному оператору, облаченному в маску и другие средства защиты, остается лишь следить за параметрами и наблюдать за качеством шва. После завершения цикла сварки, аппарат самостоятельно выключится и позволит оценить качество выполненных работ.