Назначение правильно-отрезного станка

Прямая стальная проволока используется во многих сферах — машиностроительной, для возведения зданий и сооружений, при создании сложных металлических конструкций. При этом предъявляются особые требования к ее геометрическим параметрам.

Так как в большинстве случаев заготовки поставляются в бухтах — перед их применением необходимо выполнить процесс выравнивания и формирования отрезков определенной длины. Ручной труд не позволит выполнить эту задачу с должным уровнем прочности. Для этого следует установить правильно-отрезные станки.

Они предназначены для выполнения следующих функций:

- выравнивание стальных стержней. Это делается с помощью системы валов, которые расположены на линии подачи и протяжки;

- блок с гильотиной. Предназначен для отрезания заготовок определенной длины.

Во время работы оборудования диаметр проволоки не должен измениться. Для этого необходимо правильно выставить параметры узла протяжки.

Обязательно учитывается материал изготовления заготовок. В зависимости от этого определяется оптимальное усилие для резки.

Кинематическая схема правильно-отрезного станка И6119

Кинематическая схема правильно-отрезного станка И6119

Привод механизмов подачи и реза автомата осуществляется от четырехскоростного электродвигателя 1 (рис. 6.2). На валу электродвигателя установлен ведущий шкив 2, от которого вращение с помощью клиноременной передачи передается шкиву 3, жестко сидящему на валу I. В шестеренном приводе автомата предусмотрены две электромагнитные муфты, которые работают попеременно. При включении муфты 22 вращение от вала I через шестерни 8 и 9 передается нижнему валу IV заднего механизма подачи, на котором закреплена шестерня 10, находящаяся в зацеплении с такой же шестерней верхнего вала V. Таким образом приводятся во вращение подающие ролики14 заднего механизма подачи. Привод подающих роликов 14 переднего механизма подачи осуществляется через цепную передачу. Вращение от ведущей звездочки 11 передается ведомой звездочке 13, закрепленной на валу VI, и через паразитную шестерню 15 на валу VIII

На валах VI и VIII установлены нижние подающих ролики. Вращение верхним подающим роликом, установленным на валах VII и IX, передается через зубчатые колеса ГО.

В цепной передаче для натяжения цепи предусмотрена звездочка 12. При включении электромагнитной муфты 23 вращение отвала I через шестерни 4,5 передаётся на вал II, а через шестерни 6 и 7 на кулачковый вал III.

Для привода в движении рычага 31 механизма реза на валу III установлен аксиальный кулак 24. Рычаг связан с аксиальным кулаком коническим роликом 30.

Привод правильной рамки осуществляется от двухскоростного электродвигателя 17 Вращение с ведущего шкива 19, установленного на валу электродвигателя, передается через клиноременную передачу шкиву 20, закрепленному на валу правильной рамки. На валу двигателя установлено реле торможения 18. Перечень кинематических элементов помещен в таблице 6.3.

Принцип работы автомата

Передний конец мотка проволоки с размоточного устройства направляется в подающие ролики переднего механизма подачи. С помощью рычажно-эксцентрикового механизма 16 через пружину 37 ролики зажимаются и проволока пропускается в сухари правильной рамки. Пройдя через рамку проволока попадает в подающие ролики заднего механизма подачи. Правка проволоки происходит при вращении правильной рамки за счет того, что сухари смещены относительно друг друга к оси рамки, проволока подвергается многократному поперечному пластическому изгибу.

Выправленный участок проволоки через отрезную втулку, неподвижно закрепленную в корпусе механизма реза, подается в закрытый желоб приемного лотка до упора 39, отрегулированного на заданную длину отрезаемого металла. При нажатии проволоки упор перемещается вместе с флажком 36, который входит в паз бесконтактного конечного выключателя 29. Последний дает команду на отключение электромагнитной муфты 22 механизма подачи и включение электромагнитной муфты 23 механизма реза.

При включении муфты 23 получает вращение кулачковый вал III. Осевой кулак 24 приводит в движение рычаг механизма реза. На рычаге установлен нож. При движении рычага производится отрезка проволоки. Одновременно с резом происходит открытие крышки 35 приемного лотка за счет того, что крышка связана с рычагами, на валу Х, который получает качательное движение через рычаг 34 и ролик 33 от кулачка 32, установленного на рычаге реза. После отреза прутка упор 39 пружиной 38 возвращается в исходное положение.

При дальнейшем движении вала (на нем установлен флажок 28) срабатывает бесконтактный конечный выключатель 29, который дает команду на отключение муфты реза и включение муфты подачи. На автомате установлены два БВК (поз. 29).

Останов кулачкового вала производится дисковым тормозом 27 постоянного действия.

После совершения одного оборота кулачкового вала рычаг реза приходит в исходное верхнее положение, крышка лотка под действием пружины 40 и рычага 41, связанного с валом X, закрывает желоб, и цикл работы автомата повторяется.

Для того, чтобы не было прокручивания проволоки в момент реза (подача отключена) правильная рамка вместе с корпусом 21 совершает поступательное движение от эксцентрика 25, находящегося на кулачковом валу через шатун 26.

Предусмотрено открытие крышки вручную с помощью эксцентрика 42 и рычага 43.

Выше приведенный цикл называется работа с упором (упор с пружинами перемешается). Возможна работа без упора-контакта проволоки с подвижным (перемещаемым) упором не происходит, муфта подачи и муфта реза постоянно включены одновременно, т, е. вал реза (кулачковый вал) постоянно вращается, и после каждого оборота вала рычаг реза осуществляет рез. Работа без упора обычно применяется для испытания на холостом ходу и при получении коротких заготовок (100 мм—350 мм) со значительным разбросом но длине. При работе с упором можно устанавливать винт проводку (поз 23 Рис. 6.12.), предусмотренную в конструкции автомата. Это исключит возможность перемещения проволоки с упором в то малое время, в которое сигнал на включение муфты реза идет к ней от БВК. Эффективно применение этого винта-проводки (жесткого упора) при работе с одновременно включенными двумя муфтами при малой скорости подачи проволоки.

Обзор конструкций станка правильно-отрезного

В стандартную комплектацию оборудования входит правильная рамка с системой валов, протягивающий механизм и узел рубки. Помимо стандартной функции подобная установка может осуществлять восстановление изначально геометрических размеров уже прямой проволоки.

Важным моментом является выбор оптимальной модели. Правильно-отрезные станки для проволоки классифицируются по нескольким параметрам. Во-первых, расположение выравнивающих валов. Они могут быть установлены как в горизонтальной, так и в вертикальной плоскости.

В настоящее время изготавливаются следующие виды оборудования:

- стандартные. Формирование ровной заготовки происходит за счет воздействия на нее правильной рамки. При этом выполняется поперечный изгиб стержня;

- среднескоростные с инвертором. Для увеличения производительности в комплектацию входят три независимых электродвигателя. Два из них предназначены для протяжки, а третий обеспечивает высокую скорость подачи;

- среднескоростные с летающей гильотиной. Главное отличие состоит в том, что вместо электропривода для гильотины используется гидравлическая система. При этом режущий блок перемещается вместе с проволокой;

- специального назначения. Применяется для обработки изделий не круглого сечения. Важным компонентом является торцевая форма роликов, которая зависит от исходных параметров заготовки.

Помимо этого работа правильно-отрезного станка для проволоки может осуществляться как в ручном, так и в автоматическом режиме. В последнем случае необходимо наличие блока управления, который будет регулировать скорость подачи и мощность электродвигателей.

Модели с летающей гильотиной используется на строительных площадках. Они обеспечивают обработку изделий диаметром до 18 мм.

Расположение органов управления правильно-отрезным автоматом И6119

Расположение органов управления правильно-отрезным автоматом И6119

- Рукоятка зажима подающих роликов

- Рукоятка зажима подающих роликов

- Тумблер включения местного освещения

- Рукоятка открытия крышки приемного лотка

- Рукоятка ручных ножниц

- Кнопка остановки двигателя механизма подачи и реза

- Кнопка включения механизма подачи

- Кнопка включения реза

- Кнопка остановки двигателя правильной рамки

- Переключатель реверса подачи проволоки (вперед, назад)

- Кнопка включения двигателя правильной рамки

- Кнопка включения двигателя механизма подачи и реза

- Лампа сигнальная работы двигателя привода правильной рамки

- Лампа сигнальная работы двигателя привода механизма подачи и реза

- Лампа сигнальная режима «Наладка»

- Лампа сигнальная режима «Автомат»

- Переключатель режимов работы «Наладка-автомат»

- Переключатель работы автомата (с упором, без упора)

- Кнопка включения цикла

- Кнопка общий (аварийный) стоп

- Электрошкаф одностворчатый одностороннего обслуживания LxBxH = 600x400xl200

- Переключатель режима работы

- Переключатели частоты вращения двигателя привода механизма подач и реза (4 ступени)

- Вводной (аварийный) выключатель

- Счетчик числа заготовок

- Лампа сигнальная: «Сеть»

- Переключатели частоты вращения двигателя привода механизма подач и реза (4 ступени)

- Переключатель частоты вращения двигателя привода правильной рамки (2 ступени)

Технические характеристики станка

Во время анализа предложений уже готового оборудования особое внимание следует обращать на его технические параметры. Они напрямую зависят от изначальных характеристик обрабатываемого материала. Для этого необходимо ознакомиться с технической документацией, прочитать отзывы владельцев.

Определяющим критерием выбора является тип правильно-отрезного станка, который должен соответствовать вышеописанным классификаторам. Затем учитывается максимальный и минимальный диаметр обрабатываемой заготовки. Для обеспечения нормальной работы и удобства персонала габаритные размеры должны дать возможность установить комплекс на конкретной площадке производственного помещения.

Основные технические характеристики правильно-отрезного станка для стальных стержней:

- максимальный и минимальный диаметр заготовки;

- скорость подачи, м/сек;

- длина отрезаемых стержней, м;

- точность резки, мм;

- габаритные размеры и масса.

Также учитывается скорость перенастройки для обработки стержней других диаметров. Дополнительно рекомендуется приобрести комплект валов для выравнивания.

В видеоматериале подробно описывается конструкция и принцип работы правильно-отрезного станка:

Сведения о производителе правильно-отрезного станка модели И6119

Производитель правильно-отрезного станка модели И6119 — Хмельницкий завод кузнечно-прессового оборудования, основанный в 1898 году.

Виды механизмов правки арматурной стали и их особенности

Правильно-отрезные станки могут быть сведены к двум принципиальным схемам. Схемы охватывают современные и ранее выпускавшиеся станки отечественных и зарубежных моделей.

Схемы структурные правильно-отрезных станков

- моток арматурной стали

- роликовый механизм правки

- барабанный механизм правки

- цанговое тянущее устройство

- роликовое тянущее устройство

- мерительный ролик

- конечный выключатель

- ножи рычажные

- вращающиеся ножи

- приемное устройство

Работа правильно-отрезного станка происходит в следующей последовательности:

Арматурная проволока разматывается из мотка 1 и протягивается через правильное устройство 2 или 3 посредством механизма протягивания 4 или 5, отмеряется на заданную длину мерительным роликом 6 или конечным выключателем 7 и отрезается параллельными (рычажными) ножами 8 или вращающимися ножами 9. Для обеспечения высокой точности отрезки все современные отечественные станки снабжены конечными выключателями 7 и рычажными ножами 8, но в эксплуатации имеется большой парк станков с вращающимися ножами 9, снабженными как мерительным роликом 6, так и конечными выключателями 7, которыми заменили мерительные ролики. На некоторых таких станках вращающиеся ножи заменены рычажными с пневмоприводом.

Роликовые правильные устройства 2 не обеспечивают качественной правки стержней круглого сечения и на современных отечественных правильно-отрезных станках не применяются. В качестве самостоятельных роликовые механизмы применяются в сочетании с машинами для сварки сеток и плоских каркасов, в линиях гибки, а также как на зарубежных, так и на отечественных автоматах для резки коротких стержней. В таких машинах недостаточно качественная правка компенсируется периодической сваркой, дающей шарнир пластичности, или малой длиной заготавливаемого стержня, или пластической деформацией гибки.

Заправка роликовых механизмов правки и регулировка нажимных элементов длительна и выполняется методом «проб и ошибок». На многоточечных машинах для сварки сеток для каждого продольного стержня установлен свой многороликовый механизм правки. Некоторое различие длин стержней в мотках затрудняет одновременность заправки всех продольных стержней.

Высокое качество правки благодаря объемному многократному пластическому изгибу достигается на барабанных механизмах правки 3, применяемых практически почти на всех правильно-отрезных станках в сочетании с роликовыми тянущими устройствами 5 и рычажными ножами 8, что, обеспечивая высокую точность длины отрезаемых стержней, снижает надежность станков. На таких станках на время реза стержень останавливается, а барабан продолжает вращаться. Если барабан имеет 3000 об./мин., а время остановки составляет всего 0,5 с, то за это время под нажимными элементами произойдет 25 знакопеременных изгибов в зонах нажимных элементов в которых, кроме крайних, напряжения будут превышать предел текучести. Этого удается избежать, применив летучие ножницы, сопровождающие движущийся стержень в процессе резки и возвращающиеся в исходное положение. Снижается накопление малоцикловых усталостных явлений на станках, где на время остановки стержня барабану придается возвратно-поступательное движение вдоль его оси. Такие технические решения существенно усложняют конструкцию станков.

Барабанные механизмы правки снабжены нажимными элементами в виде фильер и плашек, что приводит к возникновению сил трения скольжения при протягивании стержня и вращении вокруг него барабана. Это, в свою очередь, приводит к повышенному износу, возрастающему при переходе на правку стержней периодического профиля (при этом наблюдается частичное срезание выступов профиля), а также с повышением прочности обрабатываемых стержней за счет увеличения сил взаимодействия стержня с нажимными элементами. Применение твердосплавных фильер значительно повысило их долговечность, но силы, возникающие в процессе правки, остались прежними, а долговечность остальных узлов станка низкой.

Заправка барабанных механизмов стержнями требует больших физических усилий, особенно при заправке стержнями повышенной прочности и больших диаметров. Время заправки и регулировки эксцентриситетов нажимных элементов опытным станочником составляет 3 – 5 мин. для стержней малых диаметров, 5 – 8 мин. и более для стержней больших диаметров. При правке бухт массой 80 – 100 кг это занимает 10 – 50% рабочего времени. Использование станка улучшается с увеличением массы мотков (поступают мотки массой до 1000 кг). Длительность регулировки механизма правки объясняется неопределенностью износа нажимных элементов. Регулировка выполняется пробным подбором эксцентриситетов нажимных элементов. Как правило, несколько первых стержней каждого мотка имеют кривизну больше допустимой и не могут быть использованы. Увеличение массы мотков уменьшает количество брака, но в процессе правки больших мотков за счет износа фильер или плашек (не твердосплавных) может нарушаться качество правки, и в этом случае необходима остановка станка и дополнительная настройка нажимных элементов барабанного механизма правки.

Основные недостатки могут быть устранены путем совершенствования механизма правки, в котором необходимо сохранить объемный пластический изгиб, но устранить трение скольжения. Это достигается заменой барабанных механизмов правки вибрационными, снабженными роликовыми нажимными элементами. Подвижные секции механизма правки совершают плоскопараллельное движение по круговой траектории и обеспечивают деформацию стержня такого же характера, как в барабанном механизме. При протягивании стержня через вибрационные механизмы правки, трение скольжения заменено трением качения, что позволяет почти на порядок снизить усилие протягивания. Полностью исключается трение скольжения, имевшее место в барабанных механизмах правки, которое вызывалось вращением нажимных элементов вокруг стержня. Использование на правильно-отрезных станках вибрационных механизмов правки вместо барабанных снижает энергоемкость станков или обеспечивает правку стержней больших диаметров и стержней периодического профиля без увеличения мощности станка, при этом исключается имевшее место в барабанных механизмах частичное срезание выступов профиля.

Обзор отечественных правильно-отрезных станков

Для предварительного выравнивания проволоки используют правильно-отрезные станки. Мы рассмотрим их работу и сравним станки СМЖ-32, ГД-162 и другие.

Любое предприятие, которое занимается массовым производством сварочных электродов, либо использует в массовом масштабе арматурные стержни под железобетон, имеет в составе производственного оборудования хотя бы один правильно-отрезной станок для проволоки. Ещё более производительны правильно-отрезные автоматы, эксплуатация которых не требует постоянного присутствия оператора на рабочем месте.

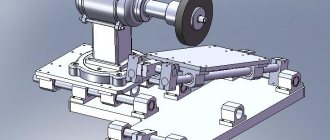

Расположение составных частей правильно-отрезного автомата И6119

Расположение основных узлов правильно-отрезного автомата И6119

Спецификация основных узлов правильно-отрезного автомата И6119

- Станина — И6119-11-001

- Привод подачи и реза — ИВ6118-21-001

- Привод правильной рамки — ИВ6118-22-001

- Привод цепной — ИВ6118-23-001

- Привод шестеренный и кулачковый вал — ИВ6118-24-001

- Рамка правильная — ИВ6118-31-001

- Механизм реза — ИВ6118-32-001

- Механизм подачи передний — И6119-51-001

- Механизм подачи задний — И6119-52-001

- Лоток приемный — ИВ6118-53-001 (приставное оборудование)

- Инструмент — И6119-61-001

- Ножницы ручные — И6418-62-001

- Ограждение автомата — И6119-71-001

- Ограждение привода подачи и реза — ИВ6118-72-001

- Электрооборудование — И6119-91-001

- Пульт управления — И6122А-93-001-02 (приставное оборудование)

- Электрошкаф — И6119-92-001

Устройство правильно-отрезных автоматов

Правильно-отрезной автомат состоит из следующих узлов:

- Электродвигателя;

- Клиноременной передачи;

- Приемного вала с маховиком;

- Электропневматической фрикционной муфты включения привода;

- Инерционного разматывателя;

- Механизма подачи;

- Механизма переноса;

- Механизма выталкивания;

- Распределительного вала с конической зубчатой передачей и управляющими кулачками;

- Главного кривошипного вала, на котором смонтирован ползун с подвижным ножом;

- Станины с инструментальным блоком, где установлен неподвижный нож;

- Регулируемого упора качающегося типа;

- Блока управления.

Рабочий цикл правки-отрезки происходит так. Исходный материал от разматывателя периодически перемещается к механизму подачи. Установленные там валки производят сначала правку, а затем — подачу материала до упора в отрезную матрицу. После этого включается главный привод автомата: подвижный нож отрезает заготовку нужной длины и переносит её в матрицу. Калибровочный пуансон, смонтированный в ползуне, заталкивает заготовку в матрицу, где выполняется калибровка верхнего и нижнего торцов. При начале обратного хода ползуна стержень выталкивается из матрицы, и падает под действием собственного веса в тару. Рабочий цикл автоматически повторяется, до тех пор, пока на разматывателе не закончится проволока.

Цены на правильно-отрезные автоматы отечественного производства составляют от 400 тыс. руб. до 500 тыс. руб., в зависимости от типоразмера оборудования.

Подробное видео о том, как сделать правильно-отрезной станок своими руками:

И6119 Автомат правильно-отрезной с вращающейся правильной рамкой. Назначение, область применения

Правильно-отрезной станок — автомат предназначен для правки из бунта холоднотянутого и горячекатаного металла круглого сечения Ø 1,6..8,0 мм из стали поступающей в бунтах с временным сопротивлением δ ≤ 800 МПа (80 кГс/мм2) и пределом текучести до 500 МПа (50 кгс/мм), а также резки его на прутки мерной длины от 100 мм до 6000 мм, а также на заготовки электродов длиной от 200 до 450 мм.

Применяется в метизно-калибровочных и заготовительных цехах предприятий металлургической и машиностроительной промышленности, а также на предприятиях строительной индустрии.

Принцип работы и особенности конструкции станка

С размоточного устройства проволока направляется в подающие ролики переднего механизма подачи, осуществляющего совместно с задним механизмом подачи протягивание проволоки через правильные сухари вращающейся рамки и подачу выправленного участка через отрезную втулку в закрытый желоб приемного лотка до упора, отрегулированного на длину прутка. При этом вырабатываются сигналы от бесконтактных конечных выключателей (БВК) на останов подач, отрезку прутка и раскрытие лотка, а пруток опускается в захваты. Предусмотрена возможность работы в режиме «без упора».

Станина автомата литая из серого чугуна. Все основные рабочие механизмы расположены на ее верхней плоскости.

Правильная рамка — полый вал — крепится в подшипниках кронштейнов станины. Привод вращения рамки осуществляется от двухскоростного электродвигателя через клиноременную передачу. Правильные сухари установлены в поперечных сквозных отверстиях рамки со смещением относительно ее оси, чем обеспечивается знакопеременный поперечный изгиб проволоки при правке. В момент реза рамка совершает возвратно-поступательное движение, чем предотвращает скручивание проволоки. Колебательное движение сообщается рамке от эксцентрика, закрепленного на кулачковом валу.

Приводной вал механизмов подачи и реза получает вращение от четырехскоростного электродвигателя через клиноременную передачу. Далее привод шестеренный и кулачковый вал осуществляют его связь с механизмами подачи и реза.

Передний и задний механизмы подачи конструктивно выполнены одинаково, несут по две пары подающих роликов. Привод заднего механизма подачи осуществляется от зубчатого колеса, на валу нижнего ролика получающего вращение через электромагнитную муфту от приводного вала. Привод переднего механизма — через цепной контур от звездочки, установленной на том же валу заднего механизма. Валы подающих роликов связаны между собой зубчатыми колесами. Усилие зажима роликов подпружиненными эксцентриками регулируется. Ленточный тормоз исключает инерционное вращение валов механизмов.

В корпусе заднего механизма подачи крепится ось рычага механизма реза и отрезная втулка. Качание рычага, несущего отрезной нож, осуществляется аксиальным кулаком шестеренного привода. Включение кулачкового вала выполняется электромагнитной муфтой, работающей от команды БВК. Останов кулачкового вала производится дисковым тормозом постоянного действия. БВК, дающий команду на отключение муфты реза и включение муфты подачи, срабатывает от флажка, установленного на кулачковом валу.

Приемный лоток шестисекционный. Каждая секция состоит из желоба и закрывающей его снизу крышки, установлена на составные стойки. Открытие желоба происходит в момент реза в результате воздействия рычага реза и установленного на нем кулачка на рычаг, поворачивающий вал, связанный с крышкой. Возврат крышки в исходное положение пружиной. Величина перекрытия ручья желоба крышкой регулируется.

Приемные захваты для прутков выполнены в стойках.

Предусмотрена возможность ручного открытия лотка в наладочном режиме.

Отмер длины отрезаемого прутка производится с помощью жесткого упора, перемещающего под действием подаваемого материала ползушку с флажком включения БВК, управляющим циклами работы электромагнитных муфт механизмов реза и подачи. Возврат пружины с упором в исходное положение — под воздействием пружин.

Счет заготовок производится счетчиком, установленным на пульте управления, по импульсам от БВК.

В зависимости от длины отрезаемых заготовок кронштейн с упором крепится к стройке соответствующей секции.

Движущиеся части автомата закрыты ограждением.

Режимы работы: наладочный, автоматический.

Управление — кнопочное.

Смазка комбинированная.

Климатическое исполнение УХЛ4 по ГОСТ 15150—69.

Кривизна 1 мм на 1 м. Глубина следа от правки не более 0,05 мм.

Скос реза 0,15 d (по ГОСТ10633-88)

Автомат изготавливается с параметрами по ТУ 2-041-0222410-001—88.

Фильерная правильная рамка

Фильерная правильная рамка вращается вокруг продольной оси и передаёт сгибающие нагрузки в перекрывающейся спиральной модели, что обеспечивает высокую степень прямолинейности пропускаемого материала. Принцип заключается в том, что круговое и продольное воздействие фильеры на проволоку, преобразующее её в спираль или волну, исчезает при попадании проволоки в следующую фильеру, перекрывающую отверстие в предыдущей, и в результате на выходе получается выправленная, прямая проволока. Прямолинейность зависит от различных факторов, в основном это подача, скорость и состояние правильной оснастки.

Как выбрать станки для гибки и резки арматуры в аренду?

- Диаметр арматурной стали – при выборе стоит отталкиваться от конкретных задач. Оптимальным считается максимальный показатель 40 – 50 мм. Именно с такой арматурой мастера работают чаще всего.

- Мощность – случается, что показатель диаметра арматурной стали у двух станков одинаковый, но один из них имеет бóльшую мощность. Это значит, что со своей задачей он будет справляться быстрее и с меньшей нагрузкой на двигатель.

- Напряжение – в подавляющем большинстве такие станки подключаются к трехфазной сети. Редкое исключение – устройства мощностью до 2 кВт. Они могут питаться от стандартной бытовой сети на 220 В.

- Вес и габариты – параметры, которые важны для транспортировки оборудования к месту работы. Если вы ищете станок для гибки и резки металла в аренду и планируете забрать его самовывозом, обращайте на это внимание.

На сегодняшний день бетон является, пожалуй, самым популярным строительным материалом, но речь сейчас не о нем, а о том, без чего не обходится ни одна бетонная конструкция – об арматуре. Арматуру, купить которую сейчас можно любого типа, диаметра и в любом количестве, используют в основном для укрепления бетонных конструкций или для изготовления монтажных каркасов. Это металлический элемент чаще всего в виде прута, хотя встречаются и другие типы – балки, профили, трубы.

Виды арматуры, область применения, цена арматуры:

1. Рабочая (для фундамента, стен и перекрытий)

Вид, которая принимает на себя основные нагрузки, например, деформацию плит перекрытия под собственным весом или внешними воздействиями, называют рабочей. Диаметр ее подбирается в зависимости от размера бетонной конструкции и, как правило, составляет от 10 до 40 мм, хотя при устройстве чего-либо особо массивного, скажем, каких-нибудь плотин или им подобного, выдерживающего огромнейшие нагрузки, диаметр бывает и больше. Чаще всего для капитального строительства используется арматура 12мм диаметром.

2. Распределительная

Продольные прутья рабочей арматуры лучше всего связать между собой в нечто целое, чтобы распределить нагрузку равномерно, и арматуру, которая несет именно эту функцию, называют распределительной. Как правило, такая арматура 10 или 6 миллиметров в диаметре, то есть немного тоньше чем рабочая. Распределительные прутья располагаются поперек рабочих и в местах пересечения соединяются между собой сваркой или просто скручиваются проволокой, образуя жесткий каркас. Таким образом, происходит не только равномерное распределение нагрузки, но и фиксация прутьев, что не дает им смещаться при бетонировании. Сам каркас, получаемый из арматуры, в свою очередь тоже можно разделить на два типа. Плоский каркас – один ряд рабочей арматуры, скрепленный поперечными прутьями распределительной. Своего рода плоская, двух мерная сеть. Это основа большинства железобетонных конструкций, и, как правило, при небольшой толщине плиты такого каркаса более чем достаточно. Пространственный каркас – это несколько плоских каркасов расположенных параллельно друг другу и скрепленные между собой. Такая трех мерная конструкция применяется, когда бетонная плита имеет значительную толщину, и одного ряда арматуры недостаточно.

3. Монтажная

В тех случаях, когда назначение арматуры не сопротивление нагрузкам или их распределение, а фиксация некоторых элементов в нужном положении, например, правильное расположение рабочей арматуры перед заливкой бетоном, фиксация хомутов или крепление опалубки, то такая называется монтажной, она не несет серьезных нагрузок, и поэтому ее диаметр обычно не превышает 7-9 миллиметров.

А1 (она же гладкая).

Первый вид – это гладкие стержни без каких-либо поперечных ребер или насечек. У такого изделия постоянное круглое сечение диаметром 6-40 мм и она в основном используется там, где нагрузки будут направлены на сжатие, например, как арматура для фундамента или стен, то есть в качестве вертикальных прутьев. Конечно, ее можно использовать и в перекрытиях, но тогда при горизонтальном расположении прутьев на их концах приходится делать петли, чтобы гладкие прутки, у которой не самое лучшее сцепление с бетоном, прочно держалась внутри плиты. Говорить о марках стали, из которых ее изготавливают, нет смысла, непрофессионал не поймет, а спец это и так знает. Стоит сказать только о том, что она неплохо выдерживает сварку, поэтому из нее без проблем можно варить монтажные каркасы.

Основные способы гибки

Если необходимо выполнить небольшой объём работ, то для гибки проволоки используются ручные приспособления. Для изгибания материала из мягких металлов или когда диаметр проволоки не превышает 3 мм, применяются плоскогубцы или круглогубцы. Эти инструменты позволяют надёжно зажать часть изделия в одном инструменте, а с помощью другого произвести изгиб проволоки на нужный угол.

Таким образом можно согнуть материал и при помощью столярных тисков. В этом случае проволока фиксируется в вертикальном положении, а изменение направления также осуществляется с помощью плоскогубцев или любого другого зажимающего устройства или механизма.

Если необходимо выполнить изгиб округлой формы, то для этой цели применяют любой подходящих по диаметру прут, который также зажимается в тисках. Округлый изгиб потребуется изготовить при самостоятельном изготовлении пружин из упругой проволоки.

Для этого достаточно зажать прут или трубу подходящего диаметра в тисках, зафиксировать с одной стороны конец проволоки, и пассатижами осуществить накрутку проволоки на необходимое количество витков.

Если проволоку приходится изгибать слишком часто, то наиболее правильным решением будет приобретение специальных приспособлений или станков.

Инструменты для изгибания этого материала представляют собой конструкцию, в которой зажим проволоки и её изгиб осуществляется за счёт мускульной силы человека. В станках, как правило, используется электрические приводы, а для изготовления сложных изделий такие машины оснащаются электронным управлением.

Правила при работе

Гибка проволоки не является сложным процессом, но для эффективной работы с этим материалом необходимо придерживаться следующих правил:

- Для работы необходимо использовать перчатки из плотной ткани.

- Применять только исправные инструменты и автоматические машины.

- Если для выполнения этой операции применяются тиски, то прежде чем приступить к процессу, необходимо убедиться в надёжной фиксации заготовки.

- Перед выполнением изгиба следует выровнять заготовку.

Выполнение этих рекомендаций позволит не допустить брака и получения ранений в случае резкого высвобождения материала из удерживающего устройства. Также следует позаботиться об исправности проводки и правильном заземлении, при использовании станков работающих на электричестве.

Использование оборудования

Если объём работ достаточно велик, то выполнить большое количество операций позволит оборудование, оснащённое электрическим мотором. Применение станков значительно увеличит производительность труда, но на начальном этапе потребуется приложить некоторые усилия для изучения процесса работы проволокогибочной машины.

Наиболее экономным станком для гибки проволоки, считается бухтовое оборудование, в котором подача материала осуществляется из объёмных мотков.

Процесс гибки проволоки на таком оборудовании осуществляется следующем порядке:

- Проволока из бухты подаётся на роликовый механизм, который осуществляет выравнивание материала.

- Выровненная проволока поступает на гибочный механизм.

- На следующем этапа происходит изгиб и отделение проволочного изделий.

- После отрезания готового изделия процесс повторяется.

Чтобы сделать работу по изгибу проволоки максимально комфортной применяют станки с ЧПУ.

Конструкция основных узлов правильно-отрезного станка И6119

Станина

Станина автомата выполнена коробчатой формы. Она служит основанием для всех основных рабочих механизмов машины, которые расположены на верхней ее плоскости. Внутри станины устанавливается электродвигатель при-вода правильной рамки.

Привод механизма подачи и реза правильно-отрезного станка И6119

Привод механизма подачи и реза правильно-отрезного станка И6119

Привод подачи и реза (рис. 6,3.) осуществляется от четырехскоростного электродвигателя 1 через клиноременную передачу 2. Электродвигатель располагается на подмоторной плите 3. Натяжение ремней производится за счет наклона плиты с помощью регулировочного винта 4. Переключение скоростей осуществляется переключателем, установленным на боковой стенке электрошкафа.

Привод правильной рамки

Привод правильной рамки (рис. 6.4) осуществляется от двухскоростного электродвигателя 1 через клиноременную передачу 2. Электродвигатель. как указывалось выше, установлен внутри станины на качающейся подмоторной плите 3. Здесь также натяжение ремней производится наклоном плиты с помощью регулировочного винта 4. Переключение скоростей электродвигателя производится переключателем, расположенным на боковой стенке электрошкафа. При выключении привода рамки (кнопкой «стоп», либо при открытии крышки ограждения рамки) происходит автоматическое торможение двигателя противовключением до частоты вращения 200..300 об/мин, после чего реле торможения прекращает торможение противовключением, затем происходит прекращение вращения двигателя.

Привод цепной

Привод цепной (рис. 6.5) осуществляет связь между задним и передним механизмами подачи. Ведущая звездочка 1 установлена на приводном валу заднего механизма подачи, ведомая звездочка 2 на нижнем валу переднего механизма подачи. Натяжение цепи осуществляется с помощью натяжной звездочки 3, свободно сидящей на оси 4, закрепленной в рычаге 5, который имеет возможность поворачиваться на оси 6. На другом конце рычага 5 ввернута шпилька 7, которая заходит в паз кронштейна 8. Стопорение рычага с натяжной звездочкой осуществляется гайкой 9.

Привод шестеренный и кулачковый вал

Привод шестеренный и кулачковый вал (рис. 6.6) осуществляет связь привода с механизмами подачи и реза. От маховика 1 вращение передается валу 2, на котором жестко закреплена шестерня 3 и свободно сидящая шестерня 4. Последняя через поводок 5 соединена с ведомыми дисками электромагнитной муфты 6, ступица которой жестко закреплена на валу. При включенной электромагнитной муфте 6 вращение от шестерни 4 передается шестерне 7 заднего механизма подачи. В момент реза муфта 6 выключается и шестерня 4 вращается свободно, не передавая крутящего момента в результате чего происходит отключение механизма подачи.

От шестерни 3 вращение через шестерню 8 передается валу 9, на котором свободно сидит шестерня 10, соединенная через поводок 11 с ведомыми дисками электромагнитной муфты 12. При включенной муфте 12 вращение от шестерни 10 передается шестерне 13, жестко закрепленной на кулачковом валу Г4„ Все вале шестеренного привода установлены на подшипниках качения. На кулачковом вала жестко закреплены: аксиальный кулак 15 механизма реза и эксцентриковая планшайба 16 привода колебательного движения правильной рамки.

Для осуществления реза кулачковый вал совершает полный оборот. Отключение муфты реза 12 (и соответственно включение муфты подачи 6) производится в результате воздействия на бесконтактный конечный выключатель 17 флажка 18.

Торможение инерционных масс привода реза при отключении, муфты реза осуществляется дисковым тормозом 19 постоянного действия, Пружины дискового тормоза затягивают с разным усилием в соответствии с изменением режимов правки и резки.

В автомате предусмотрен режим работы без упора. В этом режиме включены одновременно две электромагнитные муфты (подачи и реза). В этом случае тормоз должен быть отключен за счет освобождения тормозных пружин 20.

Рамка правильная правильно-отрезного станка И6119

Рамка правильная правильно-отрезного станка И6119

Инструмент правильно-отрезного станка И6119

Рамка правильная (рис. 6.7) служит для всесторонней правки круглой проволоки» Рамка I представляет собой полый вал с пятью поперечными сквозными пазами, и которых расположены правильные сухари 2, каждый из которых имеет сквозное отверстие для прохода выправляемой проволоки.

При смещении сухарей относительно оси вращения рамки, проволока принимает волнообразное положение, подвергаясь многократному поперечному пластическому изгибу Сухари устанавливаются в рамке с помощью вставок 4 и закрепляются установочными винтами 3.

Правильная рамка в момент реза совершаем колебательное возвратно-поступательное движение для предотвращения скручивания проволоки в момент реза.

Корпус 5 правильной рамки выполнен в виде ползушки, которая перемещается в осевом направлении по направляющим 6, которые также служат для регулировки и установки корпуса, Колебательное движение сообщается рамке ш эксцентрика, закрепленного на кулачковом валу шестеренного привода, через шатун 7.

Рамка 1 установлена на подшипниках качения. Для правки проволоки 0 1,6 рамка, установленная на автомате, заменяется сменной рамкой, входящей в комплект сменных частей автомата н имеющей 7 сквозных пазов.

Механизм реза

В автомате предусмотрен рычажный механизм реза (рис. 6.8), что обеспечивает получение более точных по длине заготовок с хорошим качеством торца. Механизм реза автомата смонтирован в отдельном корпусе 1, который с помощью шпилек крепится к станине. Рез выправленной проволоки осуществляется с помощью отрезной втулки 2, закрепленной в корпусе, и открытого ножа, закрепленного в двуплечем рычаге 3. Рычаг свободно качается на оси 4, установленной в корпусе. Качательное движение рычагу сообщается аксиальным кулаком шестеренного привода, который воздействует на консольный конический ролик 5. Ось 6 ролика с помощью винта 7 может регулироваться в продольном направлении для компенсации износа ролика при эксплуатации. Нож в рычаге имеет возможность регулировки, как в вертикальном направлении за счет винта 8, так и в горизонтальном за счет изменения положения прижимных планок (клиньев) 9.

На рычаге реза закреплен кулачок 10, контактирующий с роликом установленным в рычаге, который принадлежит приемному лотку. Качательное движение рычага реза передается через рычаг приемного лотка на вал, который соединен с крышкой приемного лотка рычагами. По этому в момент реза происходит открытие желоба лотка.

Механизмы подачи

Автомат имеет два механизма подачи; передний (рис. 6.10,6.11) и задний (рис. 6.9.). Между собой эти механизмы соединены цепной передачей.

Привод заднего механизма подачи осуществляется через шестерню 1, сидящую на валу 2 и сблокированную со звездочкой 3, Через шестерни 6 и 7 вращение получает верхний вал 9. Балы механизма установлены в подшипниках качения. На передних концах валов 2 и 9 расположены подающие ролики 10. Опора верхнего вала со стороны подающих роликов расположена в ползушке (буксе) 11.

Зажим роликов осуществляется посредством эксцентрика 12.

При повороте рукоятки 13 эксцентрик через винт 14 воздействует на стакан-гайку 15 в которой вставлена пружина 16. Через шайбу 17 пружина опирается на ползушку 11. В зажатом состоянии между шайбой 17 и головкой винта 14 должен быть зазор до 1,5 мм.

При разжиме подающих роликов сначала происходит выборка зазора между шайбой и головкой винта 14. В результате этого пружина 16 из работы выключается. При дальнейшем повороте эксцентрика пружина 18 производит подъем ползушки 11, а вместе с ней и верхнего вала. Крайние положения эксцентрика ограничиваются с помощью ограничительного штифта 19.

Передний механизм подачи приводится от заднего через звездочку 6, сидящую на валу 1. Механизм включает две пары подающих роликов 10. Верхние ролики установлены на валах 2;4, нижние на валах 1;3.

Передачи вращения с вала 1 на вал 3 производится с помощью паразитной шестерни 5, расположенной на оси 7 на подшипниках 8. Передача вращения с валов 1 и 3 на валы 2 и 4 производится с помощью зубчатых колес 9.

Опоры валов 2 и 4 со стороны подающих роликов расположены в ползушках (буксах) 11 , Зажим подающих роликов переднего механизма подачи осуществляется так же, как и в заднем механизме подачи.

Для зубчатых колес, расположенных внутри корпусов механизмов подачи, предусмотрены масляные ванны. Контроль уровней’ масла осуществляется стержневыми маслоуказателями 21 (рис. 6.9).