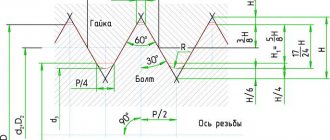

На станках с ЧПУ часто выполняют нарезание резьбы инструментом со сменными пластинами. Пластины могут быть рассчитаны на нарезание разных типов соединения (например, дюймовое, метрическое и другие). Параметры соотношения имеют прямую связь с размером нарезаемой резьбы.

Общая глубина резания делится на несколько проходов. Так увеличивают показатели надежности выполнения рабочего процесса. Этими мерами обеспечивается стойкость верхней части резьбовой пластины от перегрузки. Чтобы выполнить профильное нарезание резьбы, чаще всего, токарь выполняет на станке 6 проходов.

Специфика формирования резьбы

Технология точения:

- Эффективный способ получения резьбы.

- Подходит для формирования винтового соединения любого профиля.

- Простая методика обработки, которая досконально изучена.

- Высокое качество поверхности после выполнения мероприятия.

- Нарезание на станках с ЧПУ происходит с использованием стандартных циклов.

- Выполнить задачу можно в глубоком отверстии в случае интеграции в рабочий процесс оправок, предотвращающих вибрации.

инженер поможет — Нарезание резьбы на станке с ЧПУ

Наиболее распространенные инструменты для получения внутренней резьбы на станках с СЧПУ – это метчики и фрезы. Сложность получения резьбы с помощью фрезы связана со сложностью программирования интерполирующего движения, поэтому чем проще система ЧПУ, тем чаще используются метчики.

При фрезеровании профиль резьбы формируется с помощью движения специальной фрезы по винтовой линии. Подача в этом случае должна совпадать с шагом метчика.

Технология получения резьбы фрезерованием

Сверлят отверстие

Резьбовая фреза опускается в отверстие на нужную глубину резьбы и врезается по дуге 90° на глубину. Фреза при врезании поднимается на ¼ шага резьбы (участок 1-2).

Ось фрезы М делает оборот на диаметре m (участок 2-3) при этом фреза одновременно поднимается на шаг резьбы Р и выходит из профиля по дуге 90° (участок 3-4).

В случае, если глубина резьбы в полученном ранее отверстии больше длины режущей части фрезы, то обработку на участке 2-3 повторяется несколько раз.

Есть несколько типов резьбовых фрез используемых для нарезания резьбы в станках с ЧПУ

твердосплавные фрезы резьбовые фрезы со сменными пластинами комбинированные резьбовые фрезы — это фрезы позволяющие сначала сверлить отверстие под резьбу, а потом фрезеровать резьбу

Поэтому есть 2 основных технологии получения резьбы фрезами

Получение резьбы одним инструментом

Получение резьбы несколькими режущими инструментами

Метчики с прямыми стружечными канавками

Метчик с прямыми канавками это самый широко используемый вид метчика. Этот метчик применяется для материалов, которые дают короткую стружку, например для стали или чугуна.

Метчики с шахматным зубом

Использование метчика с шахматным зубом уменьшает трение и сопротивление процессу резания, что очень важно при обработке труднообрабатываемых материалах (алюминии и бронзе). Шахматное расположение зубьев у метчика облегчает доступ СОЖ в зону резания.

Метчики со спиральной подточкой

Метчик со спиральной подточкой имеет прямые неглубокие стружечные канавки. Спиральная подточка предназначена для выталкивания стружки вперед. Сравнительно неглубокие стружечные канавки гарантируют максимальную прочность метчика на скручивание. Они также облегчают подвод СОЖ в зону резания. Этот тип метчиков рекомендуется для обработки сквозных отверстий.

Метчики со стружечными канавками только на заборной части

Режущая часть данного метчика имеет аналогичную спиральную подточку, предназначенную для выталкивания стружки вперед. Этот метчик имеет чрезвычайно жесткую конструкцию. Рекомендуется для обработки отверстий глубиной до 1.5 х 0.

Метчики со спиральными зубьями

Метчики со спиральными зубьями предназначены в основном для нарезания резьбы в глухих отверстиях. Спиральная стружечная канавка выталкивает стружку назад, что предотвращает пакетирование стружки на дне отверстия или в стружечных канавках. Поэтому спиральная канавка у метчика снижает риск поломки или повреждения метчика.

Бесстружечные метчики (раскатники)

Бесстружечные метчики отличаются от обычных тем, что образуют профиль резьбы за счет пластической деформации , а не за счет снятия стружки. Рекомендуются для материалов с высокой пластичностью. Такие материалы имеют предел прочности не более 1200 Н/ммг, а относительное удлинение не менее 10%.

Бесстружечные метчики можно использовать в обычных условиях, но лучшие результаты они показывают при обработке вертикальных глухих отверстий. Выпускаются также с внутренним подводом СОЖ.

Резьбонарезные фрезы имеют огромное преимущество при обработке глухих отверстий. Метчику всегда нужен зазор между дном отверстия и торцом метчика из-за заборного конуса метчика. Поэтому метчик не нарезает резьбу в глухом отверстии. Использование фрезы решет эту проблему, так как расстояние от торца фрезы до первой режущей резьбовой кромки очень мало. Также большим преимуществом фрез для резьбы является возможность изменять параметры резьбы, что не возможно при использовании метчика. Эта возможность существенно снижает затраты на нарезание резьбы.

Запомните, что подача равна при работе метчиком оборотам шпинделя умноженным на шаг резьбы. Резьба может срезается при остановке шпинделя перед реверсом — ось Z уже остановилась, а вот шпиндель по инерции делает ещё какую-то часть оборота.

При нарезании резьбы метчиком в стали при этом обрывает метчик, а Д16Т мягче и поэтому резьбу слизывает. Поэтому для нарезания резьбы на станке с ЧПУ нужно использовать специальный патрон — плавающий или его еще называют компенсирующий.

Этот патрон имеет подпружиненную часть с цангой, которая может перемещается относительно неподвижной на несколько миллиметров вдоль оси патрона в обоих направлениях.

Привожу общие указания по нарезанию резьбы метчиками

Результат любой операции по нарезанию резьбы зависит от ряда факторов, каждый из которых, в конечном счете, влияет на качество готовой детали.

1. Выберите правильную конструкцию метчика для данного обрабатываемого материала и типа отверстия.

2. Убедитесь, что деталь надежно закреплена — перемещения в процессе обработки могут привести к поломке метчика или плохому качеству резьбы.

3. Выберите правильный размер сверла из соответствующих таблиц. Диаметр необходимого сверла также указан на страницах каталога с метчиками. Помните, что для метчиков-раскатников необходимы сверла других диаметров. Всегда контролируйте наклеп обрабатываемого материала.

4. Выберите правильное значение скорости резания, как показано в каталоге режущего метчиков.

5. Используйте СОЖ, соответствующую выполняемой операции.

6. При нарезании резьбы на станках с ЧПУ проверьте значение подачи, указанное в программе. При использовании резьбонарезного патрона значение подачи на оборот должно составлять от 95 до 97 % от шага для самозатягивания метчика.

Технология фрезерования резьбы:

- Фрезерование производится в неподвижных деталях, которые не вращаются при обработке.

- Широкие возможности в сфере обработки деталей с большим вылетом или тонкими стенками открываются благодаря довольно низкому значению усилия резания.

- Винтовое соединение можно создать впритык к уступу или дну отверстия, при этом требуется канавка для вывода инструмента.

Резьбофрезерование в деталях, обладающих крупными габаритами, из-за чего отсутствует возможность их установки на токарное оборудование. Фрезерование позволяет формировать профиль в течение одного прохода благодаря перемещению инструмента по винтовой интерполяции.

Фрезерование резьбы.

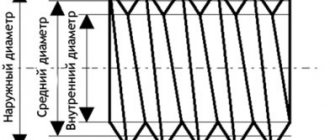

Общие сведения. Фрезерование резьбы применяется при изготовлении крупногабаритных деталей, резьб большого диаметра, крупного шага, многозаходных и длинных резьб, резьб, пересеченных шпоночными пазами или лысками, а также резьб на тонкостенных деталях. В серийном производстве резьбофрезерование изготовляют обычные цилиндрические или конические резьбы 2-3-го классов точности.

Существуют два способа фрезерования резьб: дисковыми (однониточными) и гребенчатыми (многониточными) резьбовыми фрезами (Рис.1 и 2.).

Рис.1. Фрезерование наружной резьбы дисковой фрезой.

Рис.2.Фрезерование гребенчатой фрезой цилиндрической резьбы: а-наружной правой резьбы; б-внутренней правой резьбы.

Оси заготовки и дисковой фрезы, перекрещиваясь под углом подъема резьбы, могут лежать в параллельных или в пересекающихся плоскостях (Рис.3.). Оси фрезеруемой заготовки и гребенчатой фрезы лежат в одной плоскости, будучи параллельными или пересекаясь (Рис.2 и 4).

Рис.3. Схема расположения дисковой фрезы: а-с осью, параллельной в горизонтальной плоскости оси нарезаемой резьбы; б-с осью, наклоненной в горизонтальной плоскости.

Рис.4. Фрезерование конической резьбы гребенчатой фрезой: а-конической; б-цилиндрической.

Фрезерование наружной резьбы производится методом огибания или охватывания.

Фрезерование резьбы производится также цельными или сборными фрезами — головками, оснащенными твердым сплавом. Последний способ фрезерования получил название вихревого.

Схема вихревого фрезерования наружной резьбы по методу охватывания показана на Рис.5.а. и по методу огибания — на Рис.5.б.

Рис.5. Скоростное фрезерование: а-наружной резьбы методом охватывания; б-наружной резьбы методом огибания; в-внутренней резьбы.

Фрезерование внутренней резьбы по этому способу производится однорезцовой головкой (Рис.5.в.) или многозубой фрезой.

Фрезерование наружной резьбы можно производить специально профилированной торцовой фрезой с резцами, армированными твердым сплавом (Рис.6.). Для фрезерования коротких резьб ось фрезы может быть перпендикулярна оси нарезаемой заготовки.

Рис.6. Фрезерование наружной резьбы торцовой фрезой.

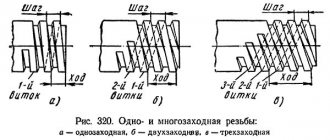

Многозаходные резьбы фрезеруются как дисковыми, так и гребенчатыми фрезами. В первом случае заходы фрезеруются последовательно путем деления, а во втором — непрерывно. В обоих случаях подача за один оборот заготовки равна величине хода (шаг Χ число заходов) резьбы. Длина гребенчатой фрезы должна быть больше длины фрезеруемой резьбы на величину, кратную шагу (ходу) резьбы.

Фрезерование резьбы гребенчатыми фрезами производится на простых или планетарных станках.

Простые резьбофрезерные станки используются для фрезерования наружной или внутренней резьбы на вращающихся заготовках, а станки планетарного типа — для крупных или громоздких заготовок, вращение которых затруднено.

Похожие статьи:

- Для получения возможно большего числа зубьев и лучшей геометрии дисковые фрезы изготовляются с острозаточенными зубьями. Широкое распространение для фрезерования резьбы получили дисковые фрезы с переменно срезанными (раскошенными) зубьями. Такие фрезы создают благоприятные условия резания благодаря …

«>Дисковые резьбовые фрезы

Архив новостей:

- Различают два типа головок — невращающиеся и вращающиеся. Невращающиеся головки с тангенциальными гребенками не получили распространения в нашей промышленности. Вращающиеся головки применяют в основном на болторезных станках; они служат для нарезания цилиндрических и конических резьб 2-го класса точ…

«>Винтонарезные головки с тангенциальными гребенками

- Различают три типа гребенок: с прямолинейной, с выпуклой или вогнутой затылочной поверхностью (Рис.1.). Гребенки первых двух типов получаются путем фрезерования или шлифования резьбы с прямолинейной подачей или с круговой — в специальном барабане. В гребенках с вогнутой затылочной поверхностью резьб…

«>Призматические гребенки к винтонарезным головкам

- Различают два типа головок — невращающиеся и вращающиеся. Благодаря небольшим габаритам, первый тип головок применяется на одношпиндельных автоматах. По количеству допустимых переточек призматические гребенки уступают дисковым и поэтому являются менее экономичными. Невращающиеся головки типа DS с …

«>Винтонарезные головки с призматическими гребенками

- По ГОСТу предусмотрено три типа винтонарезных (винторезных) головок: невращающиеся, предназначенные для работы на револьверных и токарных станках (Рис.1.); вращающиеся, предназначенные для работы на болторезных, сверлильных станках и многошпиндельных токарных автоматах (Рис.2.); специальные — д…

«>Винтонарезные головки с дисковыми гребенками

- Типы головок. Резьбонарезные головки применяются для нарезания наружных и внутренних резьб на сверлильных, агрегатных, револьверных, болторезных станках и автоматах. В корпусе резьборезной головки монтируются гребенки, которые в конце рабочего цикла выходят из зацепления с нарезаемой заготовкой. В…

«>Нарезание наружной и внутренней резьбы резьбонарезными головками

Следующая страница >>

Daoist Yoga

Цикл нарезания резьбы. Код G84.

Этот цикл обеспечивает последовательность действий, обеспечивающих нарезание резьбы. Используется текущая скорость подачи (F) и скорость вращения шпинделя(S). Шпиндель ускоряется по определенной скорости и подается по оси Z . У основания отверстия шпиндель и ось Z замедляются для координированной остановки. Затем меняется направление и начинается обратный процесс запрограммированного увеличения скорости и подачи .

В BNC код G84 используется для нормальной и левой резьбы. Используются команды вращения шпинделя по часовой стрелке (M3) или против часовой стрелки (M4).

В ISNC код G84 обеспечивает только образование нормальной резьбы. Начало вращения шпинделя против часовой стрелки (M4) , вызывает возвращение шпинделя в начало цикла, чтобы убедиться в том, что операция выполнена.

Формула расчета скорости подачи для цикла нарезания резьбы:

| Подача в мм или дюймах в минуту | = | Обороты шпинделя в минуту |

| Число витков на мм или на дюйм |

Важно:

-При обнаружении в программе команд M3/M4 и определении текущего инструмента в шпинделе в настройках инструмента, система просматривает 10 блоков вперед для обнаружения других циклов нарезания резьбы, кодов G01/G02/G03 и отличных от нарезания резьбы стандартных циклов. Если в этом диапазоне найдено хотя бы одно обрабатывающее перемещение (G01, G02, G03) или любой другой стандартный цикл , то шпиндель включается как обычно. Если код G84 найден и все перемещения M3/M4 являются быстрыми перемещениями, то тогда быстрые перемещения будут выполнены при шаге отключения шпинделя

-Шпиндель вращается по часовой стрелке к основанию отверстия. У основания отверстия шпиндель полностью изменяет направление вращения и осуществляется выход метчика ( инструмента), что означает конец выполнения операции при неизменной подаче.

Для ISNC, команда (M29) включает цикл жесткого нарезания резьбы вместо обычного нарезания резьбы. Жесткое нарезание резьбы отключается командами G00, G01, G02, G03, или командой G80. Скорость подачи для цикла жесткого нарезания резьбы , может быть перенастроена.

Формат команды для цикла нарезания резьбы:

G84 X ___, Y ___, Z ____, R ____, P ___, F ____, [K ___, илиL]

Примечание:P используется для цикла нарезания резьбы только в стандарте ISNC. P определяет период задержки вращения в основании отверстия и после выхода из отверстия. Q- это дополнительная глубина прохода, используемая только в стандарте ISNC . Если Q равняется 0.0, то обработки по проходам не происходит. Q применяется с кодом G74 with M29 только для жесткого нарезания резьбы.

Пример: Диаграмма ниже иллюстрирует движение инструмента для цикла (G84):

— Part -деталь

-Z ( Start, Bottom) – точка ( начальная, основания отверстия)

— В точке Z Bottom происходит остановка вращения шпинделя с его задержкой по времени и реверс шпинделя.

Рисунок 3-51. Движение инструмента по циклу нарезания резьбы. Код G84.

Расточка. Код G85.

Цикл расточки обеспечивает последовательность ввода и вывода инструмента, необходимую для расточных работ.

Движения по коду G 85:

-Шпиндель должен быть уже включен кодом M3 .

-Инструмент расположен над местоположением отверстия.

-По циклу кода G85, шпиндель подается по оси Z до основания.

-Возврат к первоначальному состоянию Z.

Примечание: Имеется возможность с помощью кода G85 перемещать инструмент по плоскости XY.

Формат команды по коду G85: G85 X ___, Y ___, Z ___, R ___, F ___,

Пример: Диаграмма ниже иллюстрирует движение инструмента по циклу G85:

— Part -деталь

-Z ( Start, Bottom) – точка ( начальная, основания отверстия)

Рисунок 3-52. Движение инструмента по циклу расточки. Код G85.