Общие сведения о технологии закалки стали

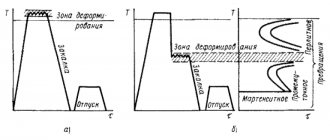

Основные цели, решаемые комплексом закалка + отпуск:

- повышение твердости;

- повышение прочностных характеристик;

- снижение пластичности до допустимой величины;

- возможность использования пустотелых изделий вместо полнотелых, что позволяет снизить массу металлоизделия и металлоемкость производственного процесса.

Основные этапы закалки:

- нагрев до температур, при которых осуществляется изменение структурного состояния металла;

- выдержка, установленная в технологической карте;

- охлаждение со скоростью, обеспечивающей формирование заданной кристаллической структуры.

После закалки проводят отпуск, который заключается в нагреве металла до температур, лежащих ниже линии фазовых превращений, с дальнейшим медленным понижением температуры. На результат термообработки влияют:

- температура нагрева;

- скорость роста температуры;

- период выдержки при закалочных температурах;

- охлаждающая среда и скорость снижения температуры.

Ключевым параметром является температура нагрева, от которой зависит перестройка и формирование новой структурной решетки. По глубине действия закалку разделяют на объемную и поверхностную. В машиностроении обычно используется объемная закалка, после которой твердость поверхности и сердцевины отличается незначительно. Поверхностная термообработка востребована для деталей, для которых важна высокая твердость поверхности и вязкая сердцевина.

Какие стали подвергают закалке

Не все марки сталей могут подвергаться закалке. Марки с содержанием углерода ниже 0,4% практически не изменяют твердость при закалочных температурах, поэтому этот способ для них не применяется. Закалочную технологию чаще всего применяют для инструментальных сталей.

Таблица правильных режимов закалки и отпуска для некоторых типов инструментальных сталей

| Марка стали | Температура закалки стали | Среда охлаждения после закалочного нагрева | Температура отпуска | Среда охлаждения после отпуска |

| У7 | 800°C | вода | 170°C | вода, масло |

| У7А | 800°C | вода | 170°C | вода, масло |

| У8, У8А | 800°C | вода | 170°C | вода, масло |

| У10, У10А | 790°C | вода | 180°C | вода, масло |

| У11, У12 | 780°C | вода | 180°C | вода, масло |

| Р9 | 1250°C | масло | 580°C | воздух в печи |

| Р18 | 1250°C | масло | 580°C | воздух в печи |

| ШХ6 | 810°C | масло | 200°C | воздух |

| ШХ15 | 845°C | масло | 400°C | воздух |

| 9ХС | 860°C | масло | 170°C | воздух |

Виды закалки – с полиморфным превращением и без него

Закалка сталей протекает с полиморфным превращением, цветных металлов и сплавов – без них.

Закалка сталей с полиморфным превращением

В углеродистых сталях при повышении температур выше определенного уровня происходит ряд фазовых превращений, вызывающих изменения кристаллической решетки. При критических температурах, значение которых зависит от процентного содержания углерода, происходит распад карбида железа и образование раствора углерода в железе, называемого аустенитом. При медленном остывании аустенит постепенно распадается, и кристаллическая решетка приобретает исходное состояние. Если углеродистые стали охлаждать с высокой скоростью, то в зависимости от режима закалки в них образуются различные фазовые состояния, самый прочный из них – мартенсит.

Для получения мартенситной структуры доэвтектоидные стали(до 0,8% C) нагревают до температур, лежащих выше точки Ас3 на 30-50°C, для заэвтектоидных – на 30-50° выше Ас1.По такой технологии закаливают металлорежущий инструмент и упрочняют изделия, которые в процессе эксплуатации подвергаются трению: шестерни, валы, обоймы, втулки. При нагреве до более низких температур в структуре доэвтектоидных сталей наряду с мартенситом сохраняется более мягкий феррит, снижающий твердость металла и ухудшающий его механические характеристики после отпуска. Такая закалка стали называется неполной и в большинстве случаев является браком. Но она может использоваться в некоторых случаях во избежание появления трещин.

Закалка без полиморфного превращения

Закалка без полиморфного превращения протекает в цветных металлах и сплавах, имеющих ограниченную растворимость вторичных фаз при обычных температурах, в которых при высоких температурах не происходят полиморфные превращения. При повышении температур выше линии солидус (это линия, ниже которой находится только твердая фаза) вторичные фазы полностью растворяются. При быстром охлаждении вторичные фазы не выделяются, поскольку для этого необходимо определенное время. После такой термообработки цветной сплав является термодинамически неустойчивым, поэтому со временем он начинает распадаться с постепенным выделением вторичной фазы. Такой процесс распада, происходящий в естественных условиях, называется естественным старением, а при нагреве – искусственным старением. В результате старения получают равновесную структуру. Характеристики материала зависят от выбранного режима процесса.

Закалка цветных металлов и сплавов, в отличие от углеродистых сталей, часто не приводит к повышению прочности. Сплавы на основе меди, например, после такой ТО часто становятся более пластичными. Для таких материалов обычно используют отпуск, благодаря которому снимаются напряжения после литья, прокатки, штамповки, ковки или прессования.

Назначение термической обработки

Термическая обработка стали проводится при температурах, приближенных к критическим точкам . Здесь происходит:

- вторичная кристаллизация сплава;

- переход гамма железа в состояние альфа железа;

- переход крупных частиц в пластинки.

Внутренняя структура двухфазной смеси напрямую влияет на эксплуатационные качества и легкость обработки.

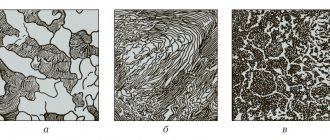

Образование структур в зависимости от интенсивности охлаждения

Основное назначение термической обработки — это придание сталям:

- В готовых изделиях:

- прочности;

- износостойкости;

- коррозионностойкость;

- термостойкости.

- В заготовках:

- снятие внутренних напряжений после литья;

- штамповки (горячей, холодной);

- глубокой вытяжки;

Термическая обработка применяется к следующим типам сталей:

- Углеродистым и легированным.

- С различным содержанием углерода, от низкоуглеродистых 0,25% до высокоуглеродистых 0,7%.

- Конструкционным, специальным, инструментальным.

- Любого качества.

Способы закалки стали

Способ закалки выбирают в зависимости от химического состава стали и запланированных свойств.

Закаливание с охлаждением в одной среде

Скорость охлаждения стали после закалки зависит от среды, в которой оно проводится. Самую высокую скорость обеспечивает охлаждение в воде. Такой способ используется для среднеуглеродистых низколегированных сталей и некоторых марок коррозионностойких сталей. При содержании углерода более 0,5% C и высоком легировании воду в качестве охлаждающей среды не применяют, поскольку такие сплавы покрываются трещинами или полностью разрушаются.

Прерывистая закалка в двух охлаждающих средах

Ступенчатую закалку применяют для деталей, изготовленных из сложнолегированных сталей. Крупногабаритные детали после нагрева на несколько минут окунают в воду, а затем охлаждают в масле до +320…300°C, после чего оставляют на воздухе. При охлаждении в масле до комнатных температур твердость изделия значительно снижается.

Изотермическая ТО

Закалка высокоуглеродистых марок – сложный процесс, состоящий из нормализации с последующим нагревом до температуры закалки. Нагретые детали опускают в ванну с селитрой, нагретой до температур +320…+350°C, выдерживают.

Светлая ТО

Такая термообработка применяется для высоколегированных сталей и заключается в их нагреве в среде инертных газов или в вакууме, что обеспечивает светлую поверхность металла. Светлая закалка используется в серийном производстве типовых изделий.

Термообработка с самоотпуском

При высокой скорости охлаждения внутри детали остается тепло, которое при постепенном выходе снимает напряжения внутренней структуры. Этот процесс можно доверить только специалистам, которые могут точно рассчитать время нахождения изделия в охлаждающей среде.

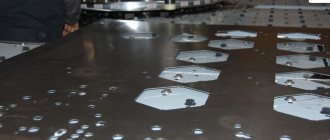

Струйная

Охлаждение осуществляют интенсивной струей воды. Такой процесс применяется при необходимости закаливания отдельных частей изделий.

Лекция № 13. Нагрев металла. Расчеты нагрева металла.

Однако, полной равномерности нагрева металла перед обработкой давлением не требуется, так как в процессе транспортировки его от печи к стану или прессу и прокатки (ковки) неизбежно происходит выравнивание температуры по сечению слитков и заготовок в связи с отдачей тепла в окружающую среду с их поверхности и теплопроводностью внутрь металла. Исходя из этого, допустимую разность температур по сечению принимают обычно по практическим данным при нагреве перед обработкой давлением в следующих пределах: для высоколегированных сталей ∆Ткон

= 100δ; для всех других марок стали ∆

Ткон

= 200δ при δ <0,1 м и ∆

Ткон

= 300δ при δ > 0,2 м. Здесь δ — прогреваемая толщина металла.

Во всех случаях перепад температур по толщине заготовки в конце ее нагрева перед прокаткой или ковкой не должен превышать 50 °С, а при нагреве под термообработку 20 °С, независимо от толщины изделия. При нагреве крупных слитков допускается их выдача из печи при ∆Ткон

<100 °С.

Другой важной задачей технологии нагрева металла является обеспечение равномерного распределения температуры по всей поверхности заготовок или изделий к моменту их выгрузки из печи. Практическая необходимость этого требования очевидна, так как при значительной неравномерности нагрева по поверхности металла (даже при достижении необходимого перепада температур по толщине) неизбежны такие дефекты, как неравномерность профиля готового проката или различные механические свойства изделия, подвергнутого термообработке.

Обеспечение равномерности температуры по поверхности нагреваемого металла достигается посредством правильного выбора печи для нагрева определенного типа заготовок или изделий и соответствующего размещения в ней теплогенерирующих устройств, создающих необходимое поле температур в рабочем пространстве печи, взаимного расположения заготовок и т. п.

Продолжительность нагрева

до конечной температуры также является важнейшим показателем, так как от него зависят производительность печи и ее размеры. В то же время продолжительность нагрева до заданной температуры определяет скорость нагрева, т. е. изменение температуры в некоторой точке нагреваемого тела в единицу времени. Обычно скорость нагрева изменяется по ходу протекания процесса, и поэтому различают скорость нагрева в некоторый момент времени и среднюю скорость нагрева за рассматриваемый интервал времени.

Чем быстрее осуществляется нагрев (т. е. чем больше скорость нагрева), тем, очевидно, выше производительность печи при прочих равных условиях. Однако в ряде случаев скорость нагрева не может быть выбрана сколь угодно большой, даже если условия внешнего теплообмена и позволяют его осуществить. Это связано с определенными ограничениями, накладываемыми условиями протекания процессов, сопровождающих нагрев металла в печах и рассматриваемых ниже.

Процессы, протекающие при нагреве металла. При нагреве металла происходит изменение его энтальпии, а поскольку в большинстве случаев подвод тепла производится к поверхности слитков и заготовок, то их наружная температура выше температуры внутренних слоев. В результате термического расширения разных частей твердого тела на разную величину возникают напряжения, получившие название термических.

Другая группа явлений связана с химическими процессами на поверхности металла при нагреве. Поверхность металла, находящаяся при высокой температуре, вступает во взаимодействие с окружающей средой (т. е. с продуктами сгорания или с воздухом), в результате чего на ней образуется слой оксидов. В случае, если какие-либо элементы сплава взаимодействуют с окружающей металл средой с образованием газовой фазы, то происходит обеднение поверхности этими элементами. Например, окисление углерода стали при ее нагреве в печах, вызывает поверхностное обезуглероживание.

Термические напряжения

Как отмечено выше, в сечении слитков и заготовок при их нагреве возникает неравномерное распределение температур и, следовательно, разные части тела стремятся изменить свой размер в разной степени. Так как в твердом теле существуют связи между всеми отдельными его частями, то они не могут независимо деформироваться в соответствии с теми температурами, до которых они нагреты. В результате возникают термические напряжения, обусловленные разностью температур. Наружные, более нагретые слои, стремятся расшириться и находятся, поэтому в сжатом состоянии. Внутренние, более холодные слои, подвержены при этом растягивающим усилиям. Если эти напряжения не превосходят предела упругости нагреваемого металла, то с выравниванием температуры по сечению термические напряжения исчезают.

Все металлы и сплавы обладают упругими свойствами до определенной температуры (например, большинство марок стали до 450—500 °С). Выше этой определенной температуры металлы переходят в пластическое состояние и возникшие в них термические напряжения вызывают пластическую деформацию и исчезают. Следовательно, температурные напряжения должны учитываться при нагреве и охлаждении стали только в интервале температур от комнатной до точки перехода данного металла или сплава из упругого состояния в пластическое. Такие напряжения называются исчезающими, или временными.

Кроме временных, существуют остаточные температурные напряжения, увеличивающие опасность разрушения при нагреве. Эти напряжения возникают в случае, если слиток или заготовка ранее подвергались нагреву и охлаждению. При охлаждении наружные слои металла (более холодные) раньше достигают температуры перехода из пластического в упругое состояние. По мере дальнейшего охлаждения внутренние слои оказываются под воздействием растягивающих усилий, которые не исчезают вследствие малой пластичности холодного металла. Если этот слиток или заготовка будут снова нагреты, то возникающие в них временные напряжения наложатся с тем же самым знаком на остаточные, что усугубит опасность возникновения трещин и разрывов.

Помимо временных и остаточных температурных напряжений при нагреве и охлаждении сплавов возникают также напряжения, вызванные структурными изменениями объема. Но так как эти явления имеют место обычно при температурах, превышающих границу перехода из упругого состояния в пластическое, то структурные напряжения рассеиваются в связи с пластическим состоянием металла.

Зависимость между деформациями и напряжениями устанавливает закон Гука

σ= (Тср-Т

)

где β — коэффициент линейного расширения; Тср

— средняя температура тела;

Т

— температура в данном сечении тела;

Е

— модуль упругости (для многих марок стали величина

Е

снижается с (18÷22).104 МПа до (14÷17).104 МПа с увеличением температуры от комнатной до 500 °С; σ —- напряжение; v — отношение Пуассона (для стали v ≈ 0,3).

Большой практический интерес представляет нахождение максимально допустимой разности температур по сечению тела ∆Тдоп = Тпов — Тцен. Наиболее опасными в этом случае являются растягивающие напряжения, поэтому их следует учитывать при расчете допустимой разности температур. В качестве прочностной характеристики следует принимать значение временного сопротивления сплава разрыву σ в.

Тогда, используя решения задач теплопроводности (см. гл. 16) и накладывая на них выражение (21-1), для случая регулярного режима II рода можно, в частности, получить:

для равномерно и симметрично обогреваемой бесконечной пластины

∆Т

доп = 1,5 (1 — v) σ в /( );

для равномерно и симметрично обогреваемого бесконечного цилиндра

∆Т

доп = 2 (1 — v) σ в /( ).

Допустимая разность температур, найденная по формулам (21-2) и (21-3), не зависит от размеров тела и его теплофизических характеристик. Размеры тела оказывают косвенное влияние на величину ∆Т

доп, так как остаточные напряжения в телах большего размера больше.

Окисление и обезуглероживание поверхности при нагреве. Окисление слитков и заготовок при нагреве в печах — явление крайне нежелательное, поскольку его следствием являются невозвратимые потери металла. Это приводит к очень большому экономическому ущербу, который становится особенно очевидным, если сопоставить стоимость потерь металла при окислении с другими расходами на передел. Так, например, при нагреве стальных слитков в нагревательных колодцах стоимость металла, теряемого с окалиной, обычно выше стоимости топлива, расходуемого на нагрев этого металла, и стоимости электроэнергии, расходуемой на его прокатку. При нагреве заготовок в печах сортопрокатных цехов потери с окалиной несколько ниже, но все же они достаточно велики и по стоимости соизмеримы с расходами на топливо. Так как на пути от слитка до готового изделия металл обычно подвергается нагреву несколько раз в разных печах, то потери вследствие окисления составляют весьма существенную величину. Помимо этого, более высокая твердость оксидов по сравнению с металлом приводит к повышенному износу инструментов и увеличивает процент брака при ковке и прокатке.

Меньшая по отношению к металлу теплопроводность образовавшегося на поверхности слоя оксидов увеличивает продолжительность нагрева в печах, что влечет за собой снижение их производительности при прочих равных условиях, а осыпающиеся оксиды образуют шлаковые наросты на поду печей, затрудняя эксплуатацию и вызывая повышенный расход огнеупорных материалов.

Появление окалины также не позволяет точно измерять температуру поверхности металла, задаваемую технологами, что усложняет управление тепловым режимом печи.

Упоминавшееся выше взаимодействие с газовой средой в печи какого-либо элемента сплава имеет практическое значение для стали. Снижение содержания углерода в ней вызывает понижение твердости и предела прочности. Для получения заданных механических свойств изделия приходится снимать обезуглероженный слой (достигающий 2 мм), что увеличивает трудоемкость обработки в целом. Особенно недопустимо обезуглероживание тех изделий, которые в последующем подлежат поверхностной термической обработке.

Процессы окисления сплава в целом и его отдельных примесей при нагреве в печах следует рассматривать совместно, поскольку они тесно связаны между собой. Например, по опытным данным, при нагреве стали до температуры 1100°С и выше в обычной печной атмосфере окисление протекает быстрее, чем обезуглероживание поверхности, и образующаяся окалина играет роль защитного слоя, предупреждающего обезуглероживание. При более низких температурах окисление многих сталей (даже в ярко выраженной окислительной среде) идет медленнее, чем обезуглероживание. Поэтому сталь, нагреваемая до температуры 700-1000 °С, может иметь обезуглероженную поверхность. Это особенно опасно, так как диапазон температур 700—1000 °С характерен для термообработки.

Окисление металла.

Окисление сплавов представляет собой процесс взаимодействия окисляющих газов с их основой и легирующими элементами. Этот процесс определяется не только скоростью протекания химических реакций, но и закономерностями образования оксидной пленки, которая по мере роста изолирует поверхность металла от воздействия окислительных газов. Поэтому скорость роста слоя оксидов зависит не только от протекания химического процесса окисления стали, но и от условий передвижения ионов металла (от металла и внутренних слоев оксидов к наружным) и атомов кислорода (с поверхности к внутренним слоям), т. е. от условий протекания физического процесса двусторонней диффузии.

Диффузионный механизм образования оксидов железа, подробно изученный В. И. Архаровым, обусловливает трехслойную структуру слоя окалины, образующейся при нагреве стали в окислительной среде. Внутренний слой (примыкающий к металлу) имеет самое высокое содержание железа и состоит главным образом из FeO (вюстита): Fe В V202 Ц| FeCX Температура плавления вюстита 1317 °С. Средний слой — магнетит Fe304, имеющий температуру плавления 1565 °С, образуется при последующем окислении вюстита: 3FeO Ц 1/202 ift Fes04. Этот слой содержит меньше железа и по сравнению с внутренним слоем обогащен кислородом, хотя и не в такой степени, как наиболее богатый кислородом гематит Fe208 (температура плавления 1538 °С): 2Fe304 -f V202 — Ц 3Fe2Os. Состав каждого из слоев не является постоянным по сечению, а постепенно изменяется за счет примесей более (ближе к поверхности) или менее (ближе к металлу) богатых кислородом оксидов.

Окисляющим газом при нагреве в печах является не только свободный кислород, но и кислород связанный, входящий в состав продуктов полного сгорания топлива: СО2 Н20 и S02. Эти газы, так же как и О2, называются окислительными в отличие от восстановительных: СО, Н2 и СН4, которые образуются в результате неполного сгорания топлива. Атмосфера в большей части топливных печей представляет собой смесь N2, С02, Н20 и S02 с небольшим количеством свободного кислорода. Наличие большого количества восстановительных газов в печи свидетельствует о неполном сгорании и недопустимо е точки зрения использования топлива. Поэтому атмосфера обычных топливных печей всегда имеет окислительный характер.

Окислительная и восстановительная способность всех перечисленных газов по отношению к металлу зависит от их концентрации в атмосфере печи и от температуры поверхности металла. Наиболее сильным окислителем является О2, за ним следует Н2О и наиболее слабым окисляющим воздействием отличается СО2. Увеличение доли нейтрального газа в печной атмосфере уменьшает скорость окисления, которая в значительной степени зависит от содержания Н2О и SO2 в печной атмосфере. Присутствие в печных газах даже очень небольших количеств SO2 резко увеличивает скорость окисления, так как на поверхности сплава образуются легкоплавкие соединения из оксидов и сульфидов. Что касается H2S, то это соединение может присутствовать в восстановительной атмосфере и его воздействие на металл (наряду с SO2) приводит к увеличению содержания серы в поверхностном слое. Качество металла при этом Сильно ухудшается, причем особенно вредное влияние сера оказывает на легированные Стали, так как они поглощают ее в большей степени, чем простые углеродистые, а никель образует с серой легкоплавкую эвтектику.

Толщина образующегося слоя оксидов на поверхности металла зависит не только от атмосферы, в которой нагревается металл, но к От ряда других факторов, к которым в первую очередь относятся температура и продолжительность нагрева. Чем выше Температура поверхности металла, тем выше скорость его окисления. Однако установлено, что скорость роста слоя оксидов возрастает быстрее после достижения некоторой температуры. Так, окисление стали при температурах до 600°С происходит со сравнительно малой скоростью, а при температурах свыше 800-900°С скорость роста слоя оксидов резко возрастает. Если принять скорость окисления при 900 °С за единицу, то при 950°С она составит 1,25, при 1000°С- 2, а при 1300 — 7.

Продолжительность пребывания металла в печи оказывает очень сильное влияние на количество образующихся оксидов. Увеличение продолжительности нагрева до заданной температуры приводит к росту слоя оксидов, хотя скорость окисления падает со временем из-за утолщения образующейся пленки и, следовательно, уменьшения плотности диффузионного потока через нее ионов железа и атомов кислорода. Установлено, что если толщина окисленного слоя составляет δ1 при времени нагрева t1

то при времени нагрева

t2

до той же температуры толщина окисленного слоя будет равна:

δ2= δ1/( t1

/

t2

)1/2.

Продолжительность нагрева металла до заданной температуры может быть сокращена, в частности, в результате увеличения температуры в рабочей камере печи, что приводит к более интенсивному внешнему теплообмену и, таким образом, способствует уменьшению толщины окисленного слоя.

Установлено, что факторы, влияющие на интенсивность диффузии кислорода к поверхности нагреваемого металла из атмосферы печи, не оказывает существенного влияния на рост слоя оксидов. Это обусловлено тем, что диффузионные процессы в самой твердой поверхности протекают медленно и именно они являются определяющими. Поэтому скорость движения газов практически не влияет на окисление поверхности. Однако картина движения продуктов сгорания в целом может оказывать заметное влияние, так как местные перегревы металла, обусловленные неравномерным полем температуры газов в печи (которое может быть вызвано чрезмерно большим углом наклона горелок, их неправильным размещением по высоте и длине печи и т. д.), неизбежно приводят к местному интенсивному окислению металла.

Условия перемещения нагреваемых заготовок внутри печей и состав нагреваемого сплава также оказывают заметное влияние на скорость его окисления. Так, при перемещении металла в печи может происходить механическое отслаивание и отделение образовавшегося слоя оксидов, что способствует более быстрому последующему окислению незащищенных участков.

Наличие в сплаве некоторых легирующих элементов (например, для стали Сr, Ni, Al, Si и др.) может обеспечить образование тонкой и плотной, хорошо прилегающей пленки оксидов, надежно предупреждающей последующее окисление. Такие стали называются жаростойкими и хорошо сопротивляются окислению при нагреве. Помимо этого, сталь с более высоким содержанием углерода в меньшей степени подвержена окислению, чем малоуглеродистая. Это объясняется тем, что в стали часть железа находится в связанном с углеродом состоянии, в виде карбида железа Fe3C. Углерод же, содержащийся в стали, окисляясь, превращается в оксид углерода, диффундирующий к поверхности и препятствующий окислению железа.

Обезуглероживание поверхностного слоя стали

. Обезуглероживание стали при нагреве происходит в результате взаимодействия газов с углеродом, который находится или в виде твердого раствора, или в виде карбида железа Fe8C. Реакции обезуглероживания в результате взаимодействия различных газов с карбидом железа могут протекать следующим образом:

Fe3C + Н2О = 3Fe + СО +

Н2; 2Fe3C + О2 = 6Fe + 2СО;

Fe3C + СО2 = 3Fe + 2СО; Fe3C + 2H2 = 3Fe + CH4.

Аналогичные реакции протекают при взаимодействии этих газов с углеродом, находящимся в твердом растворе.

Скорость обезуглероживания определяется главным образом процессом двухсторонней диффузии, происходящей под действием разности концентраций обеих сред. С одной стороны, обезуглероживающие газы диффундируют к поверхностному слою стали, а с другой — образующиеся газообразные продукты движутся в обратном направлении. Помимо этого, углерод из внутренних слоев металла перемещается в поверхностный обезуглероженный слой. Как константы скорости химических реакций, так и коэффициенты диффузии увеличиваются с повышением температуры. Поэтому глубина обезуглероженного слоя возрастает с увеличением температуры нагрева. А поскольку плотность диффузионного потока пропорциональна разности концентраций диффундирующих компонентов, то глубина обезуглероженного слоя больше в случае нагрева высокоуглеродистой стали, чем в случае нагрева малоуглеродистой. Легирующие элементы, содержащиеся в стали, также играют определенную роль в процессе обезуглероживания. Так, хром и марганец понижают коэффициент диффузии углерода, а кобальт, алюминий и вольфрам увеличивают его, соответственно препятствуя или способствуя обезуглероживанию стали. Кремний, никель и ванадий не оказывают существенного влияния на обезуглероживание.

К числу газов, входящих в состав печной атмосферы и вызывающих обезуглероживание, относятся Н20, СО2, О2 и Н2. Наиболее сильным обезуглероживающим воздействием на сталь отличается Н20, а наиболее слабым Н2. При этом обезуглероживающая способность СО2 увеличивается с ростом температуры, а обезуглероживающая способность сухого Н2 уменьшается. Водород в присутствии водяных паров оказывает очень сильное обезуглероживающее воздействие на поверхностный слой стали.

Защита стали от окисления и обезуглероживания.

Вредное влияние окисления и обезуглероживания металла при нагреве на его качество требует принятия мер, предупреждающих эти явления. Наиболее полная защита поверхности слитков, заготовок и деталей достигается в печах, где исключается воздействие на нее окисляющих и обезуглероживающих газов. К числу таких печей относятся соляные и металлические ванны, а также печи, где нагрев ведется в контролируемой атмосфере. В печах подобного типа изолируется от газов либо нагреваемый металл, обычно закрываемый специальным герметичным муфелем, либо само пламя помещается внутрь так называемых радиантных труб, тепло от которых передается к нагреваемому металлу без его контакта с окисляющими и обезуглероживающими газами. Рабочее пространство таких печей заполняется специальными атмосферами, состав которых выбирается в зависимости от технологии нагрева и марки сплава. Защитные атмосферы приготовляются отдельно в специальных установках.

Известен также способ создания слабоокислительной атмосферы непосредственно в рабочем пространстве печей, без муфелирования металла или пламени. Это достигается за счет неполного сжигания топлива (с коэффициентом расхода воздуха 0,5— 0,55). В состав продуктов сгорания при этом входят СО и На наряду с продуктами полного сгорания СО2 и Н2О. Если соотношения СО/С02 и H2/H2O не меньше 1,3, то нагрев металла в такой среде происходит почти без окисления его поверхности.

Уменьшение окисления поверхности металла при его нагреве в топливных печах с открытым пламенем (составляющих большую часть парка печей металлургических и машиностроительных заводов) может быть достигнуто также за счет сокращения продолжительности пребывания его при высокой температуре поверхности. Это достигается выбором наиболее рационального режима нагрева металла в печи.

Расчеты нагрева металла в печах выполняются для определения темпе-ратурного поля слитка, заготовки или готового изделия, исходя из условий, продиктованных технологической целью нагрева. При этом учитываются ог-раничения, накладываемые процессами, протекающими при нагреве, а также закономерности выбранного режима нагрева. Часто рассматривается задача определения времени нагрева до заданной температуры при условии обеспе-чения требуемой равномерности к концу его пребывания в печи (последнее — в случае массивных тел). При этом обычно задаются законом изменения тем-пературы греющей среды, выбирая режим нагрева в зависимости от степени термической массивности металла. Для выявления степени термической массивности и для последующего расчета нагрева очень важен вопрос о прогреваемой толщине слитка или заготовки.

⇐ Предыдущая2Следующая ⇒

Рекомендуемые страницы:

Оборудование для проведения закалки

Оборудование разделяется на две основные группы – установки для нагрева и ванны для охлаждения. На современных предприятиях для получения закалочных температур используются:

- муфельные термические печи;

- оборудование для индукционного нагрева;

- установки для нагрева в расплавах;

- аппараты лазерного нагрева;

- газоплазменные устройства.

Первые три типа установок востребованы для осуществления объемной закалки, три последние – для поверхностного процесса.

Закалочное оборудование – это стальные емкости, графитовые тигли, печи, в которых содержатся расплавленные металлы или соли. Закалочные ванны для жидких сред оборудованы системами обогрева и охлаждения. В их конструкции могут быть предусмотрены специальные мешалки для перемешивания жидких сред и устранения паровой рубашки.

Технология закалочного процесса

Нагрев и выдержка

Температура нагрева стали при закалке зависит от ее химического состава. В общем случае наблюдается закономерность – чем меньше процентное содержание углерода, тем выше должна быть температура нагрева. Понижение температуры нагрева приводит к тому, что нужная структура не успевает сформироваться. Последствия перегрева:

- обезуглероживание;

- окисление поверхности;

- увеличение внутреннего напряжения;

- изменение структурных составляющих.

Изделия сложных форм предварительно подогревают. Для этого их два-три раза опускают на несколько минут в соляные ванны или держат короткое время в печах, нагретых до температур +400…500°C. Период выдержки определяется габаритами изделия и их количеством в печи. Все части изделия должны прогреваться равномерно.

Таблица температур закалки различных марок стали

| Марка | Температура, °C | Марка | Температура, °C |

| 15Г | 800 | 50Г2 | 805 |

| 65Г | 815 | 40ХГ | 870 |

| 15Х, 20Х | 800 | 3Х13 | 1050 |

| 30Х, 35Х | 850 | 35ХГС | 870 |

| 40Х, 45Х | 840 | 30ХГСА | 900 |

| 50Х | 830 |

Температуру нагрева измеряют с помощью пирометров – контактных и бесконтактных, инфракрасных приборов.

Охлаждение

Для охлаждения используется вода – чистая или с растворенными в ней солями, щелочные растворы. Для легированных сталей используется обдув или охлаждение в минмаслах. В изотермических и ступенчатых процессах для охлаждения используются расплавы солей, щелочей и металлов. Такие среды могут чередоваться между собой.

Отпуск

В зависимости от необходимой температуры отпуск осуществляется в масляных, щелочных или селитровых ваннах, печах с принудительной циркуляцией воздушных потоков, горячем песке.

Низкий отпуск, проводимый при +150…+200°C,служит для устранения внутренних напряжений, некоторого повышения пластичности и вязкости без существенного ухудшения твердости. Низкий отпуск востребован для измерительного и металлообрабатывающего инструмента, других деталей, которые должны сочетать твердость и устойчивость к износу.

Для быстрорежущих сталей отпуск осуществляют при температурах +550…580°C. Такую процедуру называют вторичным отвердением, поскольку она приводит к дополнительному росту твердости.

Способы охлаждения

Охлаждая сталь до разных температур и с разными скоростями, можно получить различные структуры ее кристаллической решетки с элементами разного размера и формы. Совокупность этих характеристик с химическим составом определяет такие ее эксплуатационные качества, как твердость, хрупкость, вязкость, прочность, упругость и пр. Поэтому существует множество технологий охлаждения и их разновидностей, среди которых можно выделить следующие технологические группы:

- Охлаждение в одном компоненте. Изделие погружается в жидкость и остается в ней до полного остывания.

- Прерывистая закалка в двух охладителях. Изделие сначала помещают в быстроохлаждающую жидкость, а после достижения заданной температуры переносят в среду с медленным охлаждением.

- Струйное охлаждение. Разогретая деталь интенсивно орошается потоком охладителя (см. фото ниже).

- Обдув. Поверхность изделия обдувается потоком воздуха или инертного газа.

При практическом применении закалки все эти виды охлаждений могут иметь различные вариации или комбинироваться друг с другом.

Среды охлаждения

В качестве охлаждающих жидкостей при закалке углеродистых сталей обычно используют воду: как чистую, так и в виде водных растворов (солевых и щелочных). Легированные стали требуют меньшей скорости охлаждения, поэтому для них применяют минеральные масла и воздух. При ступенчатой и изотермической закалке охлаждающей средой служат расплавы солей, щелочей и металлов. При некоторых видах закалки для получения требуемой структуры стали среды охлаждения чередуются.

| № | Структура | Среда охлаждения | Твердость (HBW) |

| 1 | Мартенсит | Холодная вода | 500÷750 |

| 2 | Троостит | Масло | 350÷500 |

| 3 | Сорбит | Воздух | 250÷350 |

| 4 | Перлит | С остыванием печи | 150÷250 |

Влияние скорости охлаждения на конечный результат

При закалке стали охлаждение должно идти со скоростью, предотвращающей распад аустенита на феррит и карбид железа, которое начинает происходить при температуре ниже 650 °C. Дальнейшее снижение температуры следует проводить медленнее, т. к. такая скорость обеспечивает уменьшение внутренних напряжений стали. Быстрое и полное охлаждение в холодной воде позволяет получить мартенсит, который обладает максимальной твердостью, но довольно хрупок. При быстром понижении температуры на 200÷300 °C распад аустенита прекращается, а дальнейшее более медленное охлаждение формирует в стали фазовые состояния с меньшей твердостью, но обладающие повышенной прочностью и износостойкостью. Скорость охлаждения регулируется видом используемой закалочной среды и ее температурой (см. таблицу ниже).

| № | Среда охлаждения | Скорость охлаждения (град/сек) |

| 1 | Воздух | 5 |

| 2 | Минеральное масло | 150 |

| 3 | Вода при комн. t° | 700 |

| 4 | Вода при 80 °C | 1400 |

| 5 | 10%-й р-р хлористого натрия | 2100 |

| 6 | 10%-й р-р едкого натра | 1600 |

Возможные дефекты после закалки

Нагрев, выдержку, охлаждение и отпуск стали осуществляют в соответствии с технологическими картами, разработанными специалистами. Нарушение разработанного и утвержденного техпроцесса и/или неоднородность структуры заготовки могут стать причиной появления различных дефектов. Среди них:

- Неравномерный нагрев и/или охлаждение. Приводят к деформациям и образованию трещин, неоднородному составу и неоднородным механическим характеристикам.

- Пережог. Возникает из-за проникновения кислородных молекул в металлическую поверхность. В результате образуются оксиды, изменяющие рабочие характеристики поверхностного слоя. Этот дефект возникает из-за выгорания из стали углерода, вызванного избыточным количеством кислорода в печи.

- Попадание в масляную охлаждающую ванну воды. Это нарушение техпроцесса приводит к появлению трещин на изделии.

Все перечисленные выше дефекты являются неисправимыми.

Дефекты при закаливании стали

Причиной возникновения дефектов при закалке стали является ряд физических и химических факторов, возникающих при отклонении от заданных параметров термического процесса или из-за неоднородности закаливаемой заготовки. Неравномерный нагрев или охлаждение изделия может привести к его деформации и возникновению внутренних трещин. Эта же причина может вызвать неодинаковость фазовых превращений в различных частях изделия, в результате чего металл будет иметь неоднородную по составу и твердости структуру. Пережог стали происходит вследствие проникновения кислорода в поверхностный слой металла, что приводит к возникновению окислов, разъединяющих его структурные элементы и изменяющих физические свойства поверхностного слоя. Причиной обезуглероживания при закалке стали является выгорание углерода при попадании в печь избыточного количества кислорода. Эти виды дефектов неисправимы, а единственный способ борьбы с ними — это проверка герметичности печи или закалка в вакууме и инертных газах.

Окалины и критическое снижение концентрации углерода при калении

Даже небольшая концентрация кислорода в закалочной печи приводит к появлению поверхностной окалины, которая является следствием окисления металла при его термообработке. Эта же причина может вызвать уменьшение количества углерода в поверхностном слое заготовки. Полностью избавиться от таких явлений можно только путем применения вакуумных печей, обеспечивающих так называемую светлую закалку, а также при нагреве изделия в среде азота или аргона. Для минимизации окисления и обезуглероживания закалочная печь должна быть максимально герметичной, что в какой-то мере ограничивает приток кислорода в ее рабочее пространство.

Для закалки металлов рекомендуют использовать трансформаторное или индустриальное масло И-20. Частнику достать его непросто, поэтому хотелось бы услышать в комментариях к этой статье ваше мнение о возможности использования для закаливания стали отработанного автола или другого автомобильного масла.