Классификация валковых дробилок

Валковые дробильные системы делятся на типы согласно множеству критериев и конструктивных особенностей.

По количеству рабочих органов:

- одновалковые машины – дробильные агрегаты, которые имеют один единственный приводной валок. Измельчение происходит между рабочим органом и колосниковой решеткой;

- двухвалковые – агрегаты с одним подвижным валком для регулировки степени измельчения материала, и одним неподвижным рабочим органом.

- Трехвалковые и более – дробильные системы, которые позволяют добиться тонкого измельчения дробимых материалов или же средней степени измельчения материалов с повышенной твердостью;

По транспортировочной возможности:

- мобильные (передвижные) – машины, которые можно транспортировать по надобности. Такие агрегаты нашли свое широкое распространение в строительстве, где очень часто возникает возможность в мобильности данных устройств;

- стационарные – дробилки, которые не имеют возможности быть транспортированными куда-либо. Зачастую такие системы установлены в устоявшихся технологических процессах и линиях (металлургия, шлакопереработка и т.п.).

По рельефности рабочих органов:

- дробильные агрегаты с гладкой поверхностью рабочих органов;

- дробильные системы с рельефными валками;

- дробилки с зубчатыми рабочими валками.

Область применения и разновидности молотковых дробилок — Жми!

Молотковая дробилка используется во многих сферах промышленности.

Основная работа дробилки заключается в дроблении и измельчении твердых веществ и материалов для того, чтобы в последующем из полученного сырья изготовить различные растворы, смеси и прочие вещества.

Молотковая дробилка – достаточно популярный инструмент и занимает определяющее положение во всем производственном цикле.

Где используется

Дробление материалов чаще всего используется в сельскохозяйственной сфере. Молотковая дробилка для зерна – важный элемент линии производства комбикормовых изделий высочайшего качества.

Зерна злаковых и зернобобовых культур нуждаются в особой обработке специализированной техникой. (Кстати, об особенностях измельчителей для кормов читайте эту статью).

Молотковая дробилка сочетает в себе такие важнейшие качества, как высокая скорость работы, надежность основных узлов и агрегатов, несложность конструкции, безопасность в работе и компактность.

Продукция, получаемая на выходе после дробления, отличается высоким качеством, что позволяет производить полноценные комбикормовые корма высшего качества с добавлением высокотехнологичных обогащающих добавок.

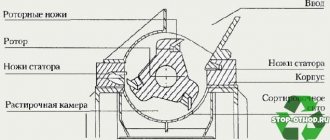

Основное внутреннее устройство молотковых дробилок:

- молотковый барабан;

- воронка для загрузки;

- молотки;

- деки;

- решето.

Виды

Закрытая молотковая дробилка

Различают молотковые дробилки открытых и закрытых типов. Основной характеристикой дробилок открытого типа является измельчение только веществ с малой степенью влажности, а также хлипких веществ и материалов.

Большие куски измельчаются с помощью ударов молотка и продукт быстро удаляется из дробильной камеры. При перемещении внутри барабана не замыкает собой окружности. Дробилками такого типа чаще всего измельчают мел, гранулы и ракушки.

В дробилках закрытого типа загруженный материал перемещается по окружности дробильной камеры несколько раз. Далее продукт становится достаточно рыхлым, и в дело вступают дробильные молотки. Окончательный результат получается из совместного ударного действия дробильных молотков и измельчения вещества в процессе трения в дробильной камере.

В основном, молотковые дробилки применяют к материалам, имеющим малый или средний запас прочности. Липкие и вязкие материалы молотковая дробилка не перерабатывает.

Принципы разделения

Двухроторная молотковая дробилка

Количество рабочих валов:

- дробилки с одним рабочим валом;

- дробилки с двумя рабочими валами.

Количество роторов:

- дробилки с одним рабочим ротором;

- дробилки с двумя рабочими роторами.

Тип крепления дробильных молотков:

- дробилки со свободно движущимися молотками на шарнирах;

- дробилки с жестко закрепленными молотками.

Вал дробилки со свободно движущимися молотками

Расположение молотков:

- дробилки с молотками, расположенными в один ряд;

- дробилки с молотками, расположенными в несколько рядов.

Вращение ротора:

- реверсивные дробилки;

- дереверсивные дробилки.

Недостатки

При всех своих достоинствах, использование в промышленности молотковых дробилок омрачено и своими недостатками:

Молотки дробилки

Высокая степень износа дробильных молотков (дробление абразивов повышает вероятность преждевременного износа). Износ колосниковых решеток при обработке веществ с влажностью более 15 процентов. При случайной загрузке в аппарат материалов, полностью не подвергающихся дроблению, возможно повреждение основных узлов и агрегатов молотковой дробилки. Высокая цена на агрегат (примерно от 150000 рублей).

Для дробления прочных и твердых материалов используют дробилки с большими тяжелыми молотками и, наоборот, для дробления хрупких – с легкими молотками.

Сами молотки изготавливают из высокотехнологичной стали, на поверхности которой наносят твердые сплавы.

Какие подводные камни могут встретиться при использовании молотковой дробилки?

Очень часто молотковые дробилки выходят из строя из-за несбалансированности движения роторов. Дробилки – это быстроходные машины, и их роторы время от времени необходимо регулировать во избежание дисбаланса их движения.

Высокие динамичные нагрузки на молотковые дробилки требуют своевременного и качественного обслуживания этих машин.

Смотрите видео, в котором специалист разъясняет особенности работы на бытовой молотковой дробилке для зерна:

- DmitriiG

- Распечатать

Преимущества щековых дробилок

Дробильным агрегатам щекового типа характерны следующие преимущества:

- простота конструкции;

- высокая износоустойчивость понижает затраты на эксплуатацию и обслуживание машин;

- легкий монтаж и возможность транспортировки благодаря небольшим габаритам установок;

- эффективность и стабильность работы агрегаты сохраняют при любых погодных условиях;

- точность и плавность регулировки ширины щели обеспечивает шкала, а гидропривод отвечает за регулировку разгрузочного отверстия;

- охватывающая форма неподвижной щеки способствует более длительному периоду эксплуатации оборудования;

- непрерывную подачу масла обеспечивает централизованная система смазки.

К недостаткам относят то, что все щековые установки дают продукт с преизбытком лещадных зерен, не подлежащих более мелкому раздроблению, а также невозможность применять дробилки для работы с эластичными и вязкими материалами: полимерами, деревом и некоторыми сплавами.

Виды щековых дробилок

Отличается оборудование по способу установки на шасси, возможностям перемещения на следующие типы:

Стационарные дробилки – предусматривают установку в помещениях, на производственных объектах, где важно выполнять работу с крупными изделиями. Мобильные дробилки – могут легко транспортироваться, при этом работают с камнями небольшого размера. Колесные дробилки – устанавливается оборудование на колесное шасси, может передвигаться на транспортном средстве к новому месту выполнения работ. Гусеничные дробилки – смонтированы на гусеничное шасси, отличаются большим весом и могут быть транспортированы в пределах строительного участка.

Классификация по способу крепления щеки

По способу крепления щеки предусмотрена классификация дробилок на подвес нижнего и верхнего типа, что влияет на эксплуатацию оборудования и продуктивность выполнения дробления. В частности, первый тип относится к числу простых элементов, второй к сложным, что следовательно позволит регламентировать выбрать наиболее оптимальную конструкцию системы, агрегат, относительно конкретных типов выполняемых работ. Первый вариант оборудования отличается легкостью в обслуживании и выполнении ремонта, что следовательно, сделает его оптимальным решением для частого использования в качестве строительного оборудования.

Особенности классификации по технологическому назначению

При необходимости выполнить строительство различных объектов, утилизацию материала крупного размера можно выполнить по двум типам дробления. В частности, это крупный, либо первичный, второе это среднее, вторичное дробление, которое актуально при необходимости создания фракции нужного типа. Широкое применение нашло данное оборудование в рамках производства, в промышленности, где может использоваться для получения незначительного материала. Отличается оборудование по конструктивному признаку, имеют сложную механическую цепочку.

Особенности классификации по кинематической схеме

Принципиально отличаются щековые дробилки по имеющейся кинематической схеме расположенного в составе конструкции агрегата механизма привода. Предусмотрено два типа конструкции, первая их которых отличается простым, вторая сложным движением. Простая конструкция отличается возможностью дробления материала в крупных фракциях, вторая же позволит осуществить аналогичную операцию, только подразделяя камень уже на более мелкие составляющие. Стоит отметить, простую конструкцию значительно проще обслуживать, чему способствует особенность исполнения. Сложные агрегаты потребуют использования специальных инструментов, оборудования для диагностировки. Техническое обслуживание выполняется в более краткие сроки, установленные регламентом.

Назначение щековых дробилок.

Щековые дробилки это универсальные машины для дробления материалов. Применяется для дробления горных пород любой прочности, шлаков, а так же некоторых металлических материалов.

Щековые дробилки применяются во всех областях дробления: крупном, среднем и мелком. Входная крупность дробимого материала может достигать 1500 мм. Крупность готового продукта для небольших щековых дробилок может составить 10 мм.

В технологических процессах горной промышленности щековые дробилки применяют в основном при крупном (1500-350 мм) и среднем (350-100 мм) дроблении руд чёрных и цветных металлов, углей, сланцев, нерудных и других полезных ископаемых.

Максимальная степень дробления материалов в щековых дробилках достигает восьми. Но обычно все же этот показатель меньше, например в условиях цементного производства щековые дробилки работают при степенях дробления от 3 до 6, на горно-обогатительных комбинатах и обогатительных фабриках ближе к 3-м. Материал в щековые дробилки может поступать с естественной влажностью, нормальная работа происходит при влажности материала до 6-8 %. Реальные характеристики работы щековой дробилки и дробленного материала зависят от свойств исходного материала, его происхождения (геологии) и способа добычи.

Щековые дробилки — наиболее распространённый вид технологического оборудования обогатительных фабрик. Удельный расход электроэнергии на дробление составляет от 0,3 до 1,1 квт-ч/т.

Из-за особенностей процесса дробления в щековой дробилке, конечный продукт может содержать в своем составе от 25 до 50% пластин и лещадных зерен. Если технологический процесс включает высокие требования к форме получаемых зерен, то щековые дробилки стоит использовать только на предварительной стадии дробления. Окончательную доводку готового продукта необходимо производить на конусных или роторных дробилках.

Основные достоинства щековых дробилок: простота конструкции, легкость замены изнашивающихся частей и распорных плит, удобство обслуживания и ремонта, они пригодны для дробления вязких и глинистых руд.

Недостатки щековых дробилок: значительные вибрации, требующие установки дробилок на очень прочном фундаменте, что не позволяет устанавливать их на верхних этажах; требуют равномерной подачи питания, не могут работать «под завалом» и поэтому нуждаются в установке питателя; мало пригодны для дробления плитнякового материала; их сменные части изнашиваются быстрее, чем сменные части конусных дробилок.

Щековые дробилки не применяются для разрушения вязкоупругих материалов, таких как древесина, полимеры, определенные металлические сплавы.

Устройство валковой дробилки

a) принцип работы; b) устройство дробилки

1,2) валки; 3) исходный материал; 4) жесткая опора; 5) подвижная опора; 6) пружина; 7) рама

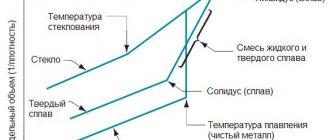

В машинах этого типа измельчение веществ выполняется за счет вращающегося валка. Дробление происходит между приводным рабочим органом и решеткой колосникового типа под влиянием нагрузок сжатия. Поверхность рабочих органов (валков) может быть гладкой, фигурной (рифленой) или же зубчатой. Валки получают вращение посредством электродвигателя редуктор и карданный вал, который увеличивает крутящий момент системы, что позволяет добиться относительно значительных усилий при дроблении.

Наиболее распространенными считаются дробильные системы с гладкими рабочими органами, которые используются для осуществления среднего или тонкого дробления твердых фракций. Агрегаты с фигурными или зубчатыми валками применяются для укрупненного или среднего измельчения хрупких и мягких материалов.

Дробильная система с гладкими валками имеет два параллельно установленных механизма цилиндрического типа, осуществляющие вращение по горизонтальным осям. Приводной валок, насаженный на валу, осуществляет вращение через специальные подшипники, которые способны выполнять перемещение вдоль станины по направляющим. Ведомый же венец насаживается на вал, который вращается через подшипники без такой способности, однако должны воспринимать радиальную и осевую нагрузку. Фиксация подвижных подшипников регулируется за счет тяг, прокладок, пружин и затяжных гаек. Пружины поддаются предварительной затяжке, модальное значение которой нивелирует возникающее при измельчении усилие. При попадании в агрегат неизмельчаемых материалов приводной валок осуществляет регулировку межосевого расстояния валков таким образом, что появляется возможность «пропустить» этот элемент вниз. Данная функция валковых дробилок позволяет предотвратить выход из строя агрегата. Рабочие органы закрываются защитным кожухом, который делает невозможным проникновение пыли, образующейся при измельчении фракций, в технологическое помещение.

Достоинства и недостатки валковых дробильных систем

Преимуществами валковых агрегатов являются:

- однородность формы фракции на выходе;

- простейшее механическое устройство;

- минимальные проблемы при эксплуатации;

- эффективность использования;

- экономичность (незначительный уровень потребления энергоресурсов, а также износостойкость комплектующих агрегата);

- удобство при ремонтных работах и техническом обслуживании;

- удобство регулирования настроек;

- отсеивание недробимой (повышенной твердости) фракции);

- приемный бункер может быть выгружен без полной предварительной остановки оборудования.

Недостатками валкового оборудования для измельчения являются:

- налипание частей влажного материала на валки;

- низкая производительность;

- невысокая степень дробления материалов;

- большая степень износа рабочих органов дробилки, из-за чего возникает большая трудоемкость и простои механического оборудования;

- возможные перекосы вала на передвижном валке;

- невозможность дробления материалов при степени твердости более 160 МПа.

Достоинства и недостатки грохотов барабанного типа

Недостатками барабанных грохотов являются:

- громоздкость конструкции;

- небольшая величина удельной производительности;

- малая эффективность.

Преимуществами оборудования барабанного грохочения являются:

- простота их механической конструкции и проведения обслуживания;

- равномерная работа системы;

- наличие возможности для неотложного технического обслуживания и чистки рабочей поверхности.

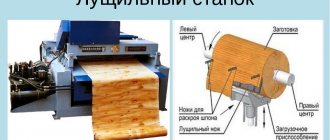

Преимущества и недостатки самодельного устройства

Достоинств у садового измельчителя, сделанного своими руками, немало:

- низкая стоимость по сравнению с оборудованием заводского производства;

- возможность создания конструкции под конкретные цели. Например, часто переработанные ветки используются как топливо, что требует особой настройки агрегата для получения обрезков увеличенного размера;

- в самодельной конструкции можно использовать детали, которые без труда найдутся в любом гараже или мастерской;

- сделанный своими руками шредер можно использовать не только для дробления веток, но и для измельчения травы, овощей и фруктов — в качестве корма для домашних животных или в целях утилизации;

- при самостоятельном изготовлении оборудования появляется возможность задействовать свой ум и эрудицию, применить собственные навыки и умения. Успешно работающая конструкция послужит доказательством вашей состоятельности, как хозяина, повысит самооценку, поднимет авторитет у соседей и знакомых.

Что же касается недостатков, то их практически нет. Единственное, что хотелось бы отметить — оборудование этого типа относится к категории опасных, поэтому при изготовлении агрегата следует предусмотреть конструктивные элементы, обеспечивающие снижение рисков, а в процессе эксплуатации придерживаться правил обращения с подобными механизмами.

Принцип действия щековой дробилки

Горная порода подается в полость, где она подвергается воздействию двух плит, достаточно массивных. Одна из плит щековой дробилки в автоматическом режиме совершает поступательно-вращательное движение, таким образом, способствуя разрушению материала. Пластина, которая располагается в неподвижном положении, называется соответственно неподвижной щекой, а вторая – подвижной.

Размер подаваемого материала строго ограничен расположенным в верхней части конструкции отверстием. Непосредственно при сближении двух щек, материал размельчается, после чего попадает наружу через расположенное в нижней части отверстие. Осуществляется калибровка материала посредством размера нижнего отверстия. После прохождения соответствующего дробления, материал подается на центральную линию сортировки, где в дальнейшем и разделяется по размерам фракции. Может применяться конечный продукт и в многофракционном виде, в зависимости от необходимости технологического процесса и особенностей производства.

Принцип работы щековой дробилки

Принцип работы щековой дробилки заключается в том, что твердые материалы измельчаются при помощи сжатия двух поверхностей — щек. Одна щека является неподвижной, она надежно зафиксирована. Вторая поверхность является подвижной, она приводится в движение при помощи специального механизма. Если посмотреть на схему щековой дробилки, то можно увидеть, что поверхности расположены под углом друг к другу.

Схема работы щековой дробилки

Технические характеристики предполагают возможность дробления даже крупных кусковых материалов. Подвижная щека совершает возвратно-поступательные движения. В результате изменяется угол между поверхностями дробилки. При максимальном отводе щек крупные куски камня или бетона опускаются, а мелкие, которые уже были измельчены, падают еще ниже. Таким образом за рабочий цикл в щековой дробилке можно добиться равномерного измельчения твердых материалов.

Череж щековой дробилки

Чертеж большинства щековых дробилок предполагает возможность регулировки расстояния между рабочими поверхностями. Благодаря этому в установке можно измельчать материалы с разной начальной фракцией и на выходе получать крошку с различными по размеру кусками.

В зависимости от устройства щековой дробилки она может использоваться для дробления фракций:

- крупных,

- средних,

- мелких.

Линейные размеры твердых кусков для дробления могут доходить до 1,5 м. При этом для небольших щековых дробилок технические характеристики предусматривают измельчение до фракций размером 1 см.

Одной из важных характеристик щековых дробилок является максимальная степень дробления. Этот технический показатель указывает на то, во сколько раз измельченные куски будут меньше первоначальных. У щековой дробилки с максимальной производительностью степень дробления может доходить до восьми, хотя на практике у большинства установок этот показатель составляет от 3 до 6. Он меньше у машин, предназначенных для измельчения горных пород, а вот у дробилок для бетона и цемента приближается к шести.

Учитывая устройство и принцип работы щековых дробилок, понятно, что наиболее сильному износу подвержены щеки. Обычно они имеют ребристую, рифленую поверхность, что обеспечивает наилучшее измельчение камня, бетона и т.д. Регулярно обновляя запчасти для дробилок и устанавливая новые щеки, можно добиться максимальной производительности — и получать на выходе измельченные материалы прогнозируемого качества.

Рис. 1. Варианты подвеса и привода подвижной щеки: а — верхний подвес и вертикальный шатун; б — верхний пол вес на эксцентриковом валу; в — верхний подвес и горизонтальный шатун; г — нижний подвес и вертикальный шатун; 0 — нижний подвес и горизонтальный шатун; е — верхний подвес двусторонней щеки и вертикальный шатун; е — эксцентриситет.

Рабочими элементами щековых дробилок являются две щеки (рис. 1): неподвижная 1 и качающаяся 2. Щеки образуют пасть. Материал поступает в пасть сверху. При сближении щек куски материала разрушаются, а при расхождении измельченный материал высыпается через нижнюю щель пасти.

Подвижную щеку подвешивают на оси за верхний конец как показано на рис. 1, а, б, в и е, либо за нижний — рис. 1, г и д.

При верхнем подвесе наибольший размах совершает нижний конец подвижной щеки. Ширина щели в процессе работы дробилки изменяется. Гранулометрический состав выходящего через эту щель измельченного материала различен.

Рис. 1. Варианты подвеса и привода подвижной щеки: а — верхний подвес и вертикальный шатун; б — верхний пол вес на эксцентриковом валу; в — верхний подвес и горизонтальный шатун; г — нижний подвес и вертикальный шатун; 0 — нижний подвес и горизонтальный шатун; е — верхний подвес двусторонней щеки и вертикальный шатун; е — эксцентриситет.

Наиболее широкое распространение получили щековые дробилки с вариантами подвеса и приводами подвижной щеки, показанными на рис. 1, а и б.

На рис. 2 представлена щековая дробилка с верхним подвесом и простым качанием подвижной щеки (см. схему рис. 1, а), передняя стенка щековой дробилки условно снята.

Рис. 2. Щековая дробилка с верхним подвесом и простым качанием щеки: 1 — станина; 2 — броневые плиты; 3 — распорные клинья; 4 — подвижная щека; 5 — ось качания щеки; 6 — маховик; 7 — эксцентриковый вал; 8 — шатун; 9 — подъемный винт; 10 — подвижной клин; 11 — упорный клии; 12 — нажимные плиты; 13 — тяга.

Наибольшему износу подвергается нижняя часть зоны измельчения плиты. Для увеличения срока службы эти плиты изготовляют таким образом, чтобы по мере износа нижней части плиты ее можно было перевернуть верхним концом вниз. Сечение рабочих плоскостей этих плит изготовляют с продольными выступами треугольной формы.

Процесс разрушения материала происходит в период движения подвижной щеки в направлении неподвижной. При обратном ходе измельченный материал высыпается через нижнюю щель.

Рис. 3. Нажимные плиты: a — ослабленная; б — со срезом заклепок; в — с ослабленными планками.

На рис. 4 показана щековая дробилка с верхним подвесом щеки. Верхний ее конец посажен непосредственно на эксцентрик приводного вала, нижний опирается на нажимную плиту 12 и подтягивается к ней тягой 10 через пружину 9. При такой схеме установки щеки верхний ее конец совершает круговое движение, а нижний — по дуге радиуса, равного длине нажимной плиты. Суммарное движение щеки является сложным, поэтому дробилка получила название дробилки со сложным качанием щеки.

Рис. 4. Щековая дробилка с верхним подвесом подвижной щеки на эксцентриковом валу (разрез): 1 — станина; 2 — броневые плиты; 3 — распорные клинья; 4 — подвижная щека; 5 — эксцентриковый вал; 6 — маховик; 7 — подъемный винт; 8 — подвижной клин; 9 — натяжная пружина; 10 — тяга; 11 — упорный клин; 12 — нажимная плита.

В то время как верхняя часть щеки движется в направлении неподвижной щеки и разрушает крупные куски материала, ее нижняя часть отходит от неподвижной щеки, освобождая выход измельченному материалу, и, наоборот, когда верхняя часть отходит от неподвижной щеки и измельченный материал опускается вниз, нижняя часть приближается к неподвижной щеке и дополнительно разрушает материал.

Были предприняты попытки создать щековую дробилку без холостого хода щеки (см. рис. 1, е), но такие машины оказались громоздкими и в технике измельчения не получили распространения.

В щековой дробилке со сложным качанием щеки холостой ход отсутствует. При отходе верхней части щеки работает нижняя, а при отходе нижней — работает верхняя. Это уменьшает неравномерность работы дробилки и ее привода. Так как подвижная щека движется не только в направлении неподвижной щеки, но и вдоль собственной оси, то к прямому раскалывающему действию выступов броневых плит добавляется разрезающее. Это облегчает процесс разрушения материала, но увеличивает износ плит.

Существенным недостатком этих дробилок является то, что усилия дробления передаются непосредственно эксцентрику приводного вала. Это затрудняет создание дробилок больших размеров и применение их для крупного дробления.

П.М. Сиденко Измельчение в химической промышленности (Глава II. Измельчители раскалывающего и разламывающего действия)

Недостатки щековых дробилок: значительные вибрации, требующие установки дробилок на очень прочном фундаменте, что не позволяет устанавливать их на верхних этажах; требуют равномерной подачи питания, не могут работать «под завалом» и поэтому нуждаются в установке питателя; мало пригодны для дробления плитнякового материала; их сменные части изнашиваются быстрее, чем сменные части конусных дробилок.

Области применения валковых дробильных систем

На самом деле валковые дробильные агрегаты можно встретить в повседневной жизни где угодно. Ту же мясорубку в какой-то мере можно считать одновалковой дробильной установкой. Однако промышленные агрегаты намного больше по габаритам и, соответственно, по производительности.

Валковые агрегаты отлично прижились в строительной производственной отрасли. За счет таких установок работники подобных предприятий осуществляют измельчение шлака, строительного мусора и отходов, гипса, вторичного кирпича и т.п.

Также системы этого класса используют в химической промышленности, в коммунальном хозяйстве для первичного дробления или прессования отходов, а также в пищевой отрасли (дробление солевой породы и т.п.).

В горно-металлургическом комплексе также можно встретить машины этого сегмента, однако за счет своих некоторых недостатков они используются реже по сравнению со своими аналогами.

Конструкция

Щековые дробилки классического, простого движения имеют щеку, монтированную непосредственно на неподвижно закрепленную ось. Плиты упираются шарнирно в нижней части шатуна, при этом одна из плит упирается в щеку, другая – в регулировочное устройство. Одним из элементов конструкции является эксцентриковый вал, посредством которого щека получает вращение.

Конструкция щековой дробилки предусматривает нахождение двух плит, одна из которых выполняется надежно закрепленной, вторая же наоборот, подвижной, следовательно, подвергает материал воздействию. В отдельных модификациях, выполняются подвижными обе щеки, что значительно упрощает обработку камня, гарантирует высокое качество дробления, подготовки материала. На выходе из оборудования располагается линия сортировки, посредством которой дробленый камень отбирается, в зависимости от фракции.

Отдельного внимания заслуживает дробилка, имеющая сложное движение. В ней щека подвижного типа располагается непосредственно на приводном валу, его эксцентричной части. Подвижная щека в нижней части располагается вплотную к распорной плите. Другой же конец плиты будет конструктивно опираться на расположенное в конструкции устройство регулировки. Могут иметь конструктивные различия и другие модификации, в зависимости от способа монтажа, по технологическому назначению и ряду других факторов.

Конструкция щековых дробилок.

Теперь поговорим подробнее о конструктивных особенностях щековых дробилок. Несмотря на большое многообразие конкретных конструктивных особенностей, большинство современных щековых дробилок произведены на основе схем, разработанных более 100 лет назад. В СССР щековые дробилки выпускались согласно ГОСТ 7084-85, в России по ГОСТ 27412-93.

Основной принцип работы щековой дробилки достаточно прост. Камера дробления устроена в форме клина, она образована двумя дробящими поверхностями, так же называемыми «щеками». Одна из щек дробилки неподвижная, а вторая щека крепится на шатуне, обеспечивающем перемещение верхнего края щеки так, что последняя совершает качающееся движение.

Материал, подлежащий дроблению подается в камеру дробления сверху. Благодаря клинообразной форме камеры дробления куски материала изначально располагаются по высоте камеры в зависимости от их крупности сверху вниз.

Вал шатуна приводится во вращение через клиноремённую передачу от электрического двигателя или дизеля. В процессе сближения щек, на ходе сжатия, куски материала дробятся, при отходе подвижной щеки (холостой ход) раздробленные куски продвигаются вниз под действием силы тяжести. Как только размеры кусков достигают заданного значения (уменьшаются до размера выходного отверстия) они покидают камеру дробления, а на их место опускаются более крупные куски. Затем цикл повторяется.

Конструкция подвижной щеки предусматривает возможность регулировки положения нижнего края по горизонтали. Таким образом осуществляется фиксация размера щели выходного отверстия, определяющая максимальную крупность дробимого материала на выходе из щековой дробилки. Боковые стенки камеры дробления щековой дробилки в процессе дробления не участвуют.

Для изготовления дробилок должны использоваться качественные материалы. Станины чаще всего делают из стали марки 35Л или Ст3. Наиболее изнашиваемыми частями дробилок являются щеки их изготавливают из стали 35Л. Рабочая поверхность щек футеруется плитами из высокомарганцевой стали 110Г13Л. Плиты имеют рифления, что облегчает дробление кусков руды. Эксцентриковый вал и ось подвижной щеки делают из стали 40Х, оттяжную пружину – из стали 60С2, шатун – из стали 25Л, клин и ползун регулировочного устройства – из стали 25ГЛ. Сухари также изготавливаются из высокопрочной стали. Распорные плиты и маховики дробилок отливают из чугуна марок СЧ-18-36 или СЧ-24-34.

Конструкция щековой дробилки должна обеспечивать:

- круглосуточный режим работы с остановками для технического обслуживания;

- защиту смазываемых поверхностей от попадания пыли;

- запуск от собственного привода;

- предохранение деталей (кроме самой предохранительной детали) от поломок при попадании недробимых тел в камеру дробления;

- отсутствие выброса дробимого материала во время работы;

- безопасный доступ к местам крепления быстроизнашивающихся деталей, регулирования и смазки;

- возможность присоединения к станине изготавливаемых потребителем индивидуальных или типовых укрытий для отсоса запыленного воздуха в зоне загрузки и выгрузки материалов;

- местное и дистанционное управление механизмами дробилки.

Характер движения подвижной щеки зависит от кинематических особенностей механизма щековых дробилок. За время применения этих дробилок для переработки различных материалов было предложено большое количество самых разнообразных кинематических схем механизма щековых дробилок.

Все они могут быть разделены на две большие группы:

- ЩДП — щековая дробилка с простым движением щеки, траектории движения точек подвижной щеки которой представляют собой прямые линии или части дуги окружности. Основным методом разрушения кусков в ЩДП является раздавливание.

- ЩДС — щековая дробилка со сложным движением щеки, траектория движения точек подвижной щеки представляют собой замкнутые кривые, чаще всего эллипсы. Основным методом разрушения кусков в ЩДС является раздавливание и истирание. ЩДС-I — щековая дробилка с отношением длины приемного отверстия к его ширине более 1,6.

- ЩДС-II — щековая дробилка со сложным движением щеки и с отношением длины приемного отверстия к его ширине до 1,6.

У каждого из двух основных типов щековых дробилок есть свои достоинства и недостатки.