Общие сведения о мартенсите

Структура на основе перенасыщенного твердого раствора углерода в железе называется мартенсит. Получается он методом переохлаждения аустенитной фазы. Другими словами, мартенсит – результат проведения закаливания сталей с содержанием углерода выше 0,3%. Кристаллы мартенсита имеют тетрагональную структуру, где атомы железа занимают место в узлах решетки.

На вид мартенсит представляет собой множественные темные иглы железа на светлом фоне. Угол наклона данных игл в среднем составляет 60 градусов относительно друг друга. Обнаружить следы углерода на поверхности мартенсита невозможно, т. к. он полностью находится в растворенном состоянии.

Мартенсит выделяется прочностью по сравнению с остальными фазами. Механические свойства до определенного момента в прямой зависимости от количества углерода в стали. Но стоит заметить, что после прохождения определенной отметки прочность падает, и начинает повышаться хрупкость.

Согласно исследованиям, проводимым в 30-х годах прошлого столетия советскими учеными, причины высоких механических характеристик мартенсита кроются в следующем:

- Структура мартенсита имеет блочный характер, при том что сами блоки обладают достаточно малыми размерами.

- Сопротивление статическим искажениям, что означает устойчивость положения атомов при их смещении от идеального размещения атомов в кристаллической решетке.

- В случае воздействия механических нагрузок, и как следствие пластической деформации, выделяются мельчайшие твердые частицы, блокирующие скольжение слоев относительно друг друга и повышающие твердость сплава.

Твердость мартенсита имеет валатильный характер и зависит от температуры нагрева, охлаждения и времени выдержки стали. В среднем ее значение колеблется в пределах 35 — 70 единиц по шкале Роквелла. Также мартенсит выделяется большим удельным объемом. Его значение выше по сравнению с другими фазовыми структурами такими как аустенит, перлит и т. д.

Как следствие от всего вышесказанного, образование мартенсита сопровождается значительными изменениями стали в объеме. Это, в свою очередь, приводит к нежелательному повышению внутренней напряженности в структуре, которая в будущем может стать причиной появления трещин.

Мартенсит: как и почему

Самым замечательным свойством стали является ее способность упрочняться до высокого уровня прочности путем простой закалки. Закалка стали обычно происходит при погружении нагретого металла в охлаждающую жидкость, такую как вода, масло или жидкая соль. Для увеличения прочности необходимо, чтобы эта разогретая сталь содержала аустенит, а лучше – была полностью аустенитной. Тогда очень быстрое охлаждение не даст аустениту возможности превратиться в термодинамически «выгодную» структуру феррит + цементит. Вместо нее образуется новая структура, которая называется мартенсит. Эта мартенситная фаза и дает стали очень высокий уровень прочности.

Углерод: много в аустените – мало в феррите

Как известно аустенит имеет гранецентрированную кубическую кристаллическую (ГЦК) структуру, феррит – объемно-центрированную кристаллическую (ОЦК) структуру. Фазовая диаграмма стали показывает, что ГЦК структура – аустенит – будет растворять намного больше углерода, чем ОЦК структура — феррит. При температуре А1 количество углерода, которое может раствориться в аустените – в 38,5 раза (0,77/0,02 = 38,5) больше, чем в феррите.

Дело в том, что атомы углерода намного меньше, чем атомы железа. Растворенные атомы углерода располагаются в промежутках между относительно большими атомами железа. ОЦК структура способна «поглотить» больше атомов углерода, так как некоторые промежутки между атомами в этой структуре значительно больше, чем любые промежутки в ГЦК структуре.

Медленное охлаждение аустенита – феррит плюс цементит

Рисунок 1 показывает схему превращения аустенита стали с содержанием углерода 0,60 % в феррит. Вертикальная линия представляет собой фронт превращения, который движется слева направо. После того, как этот фронт продвинется, например, на 25 мм, в этой области длиной 25 мм содержание углерода должно упасть с 0,6 % до 0,02 %. При медленном охлаждении углерод может успевать двигаться впереди фронта превращения в аустените вдоль направления, которое показано штриховой стрелкой, за счет механизма диффузии.

Рисунок 1 – Схема продвижения фронта превращения аустенита в феррит

Быстрое охлаждение аустенита – мартенсит

Однако, если это превращение вынуждено происходить очень быстро путем закалки, уже не будет времени для диффузионного движения атомов углерода. Поэтому часть их – или они все – останутся в феррите. Это чрезмерное содержание углерода в феррите приводит к резкому искажению его ОЦК структуры – в результате возникает мартенситная структура.

Атомная решетка: из феррита в мартенсит

На рисунке 2 показаны рядом атомная ячейка ОЦК феррита и искаженная атомная ячейка мартенсита. Атомная ячейка мартенсита похожа на ОЦК ячейку феррита в том, что она тоже имеет атом в центре и по атому в каждом из восьми углов. Однако эта атомная ячейка уже не является кубом. Одна из ее сторон, которую называют периодом решетки с или гранью с (см. рисунок 2), длиннее, чем две другие, которые называют периодами а или гранями а. Эта кристаллическая структура называется объемноцентрированной тетрагональной (ОЦТ).

Рисунок 2 – Сравнение кристаллических структур феррита и мартенсита

Больше углерода – выше твердость

Рисунок 3 показывает, как с увеличением в мартенсите растворенного углерода его грань с становится все больше и больше по сравнению с гранью а. Повышенное содержание углерода в мартенсите достигается закалкой аустенита с более высоким содержанием углерода. На графике на рисунка 3 видно, что с увеличением содержания углерода искажение атомной решетки от кубической – грань с становится все больше по сравнению с гранью а. Это происходит из-за внедренных в ОЦТ решетку мартенсита атомов углерода.

Рисунок 3 – Размеры граней а и с объемно-центрированной ячейки мартенсита(1 нм = 1000 мкм)

Прочность и твердость мартенсита с увеличением в нем содержания углерода возрастает очень сильно, как это видно из рисунка 4.

Рисунок 4 – Твердость по Роквеллу свежезакаленного мартенситав зависимости от содержания углерода

Понять, почему с увеличением содержания углерода прочность мартенсита возрастает, помогает следующая интерпретация. Удобно представить себе, что химические связи, которые держат вместе атомы железа, являются пружинами. С увеличение содержания углерода эти пружины растягиваются, чтобы поместить в решетке дополнительные атомы углерода. А чтобы растянуть эти растянутые пружины дальше – деформировать мартенсит – требуется все больше и больше усилий.

Структура и свойства

Кристаллическая структура мартенсита тетрагональна, элементарная ячейка имеет форму прямоугольного параллелепипеда, атомы железа расположены в вершинах и центре ячейки, атомы углерода в объёме ячеек. Структура неравновесна, и в ней есть большие внутренние напряжения, что в значительной степени определяет высокую твёрдость и прочность сталей с мартенситной структурой.

При нагреве сталей с мартенситной структурой происходит диффузионное перераспределение атомов углерода. В стали возникают две фазы — феррит, содержащий очень мало углерода (до 0,02 ) и цементит (6,67 % углерода). Элементарная ячейка феррита имеет форму куба, атомы железа расположены в вершинах и в центре куба (объемноцентрированная структура), цементит имеет ромбическую структуру. Элементарная ячейка цементита имеет форму прямоугольного параллелепипеда.

Кристаллическая решётка мартенсита связана постоянными кристаллографическими соотношениями с решёткой исходной структуры аустенита, то есть плоскости с определёнными кристаллографическими индексами в структуре мартенсита параллельны плоскостям с определёнными индексами в структуре аустенита. Соотношение между кристаллографическими направлениями в решётках мартенсита и аустенита аналогично.

Свойства мартенсита

Характерной особенностью мартенсита является его высокая твердость и прочность. Чем больше в стали и, естественно, в мартенсите углерода, тем больше степень тетрагональности (искаженности) его кристаллической решетки, тем больше сопротивление пластической деформации, а следовательно, выше твердость (рис. 5.14) и прочность.

При повышении концентрации углерода в стали до 0,6…0,7% и более твердость возрастает до 65…66 HRC. Предел прочности (временное сопротивление σв) мартенсита при такой же концентрации углерода достигает 2400…2600 МПа. Это в 2,5 раза выше прочности малоуглеродистого мартенсита, содержащего 0,015% углерода (до 1000 МПа). Вместе с тем мартенсит обладает низкой пластичностью. C увеличением содержания углерода возрастает его склонность к хрупкому разрушению; в испытаниях на растяжение стали разрушаются хрупко уже при содержании углерода более 0,35%.

Мартенсит имеет наибольший удельный объем по сравнению с аустенитом и другими фазами стали. Поэтому мартенситное превращение протекает с увеличением объема, которое является одной из основных причин возникновения при закалке сталей значительных напряжений и, как следствие, деформации стальных изделий или даже образования трещин.

Свойства и структура мартенсита

Мартенсит – это зерна игольчатой формы в микроструктуре металла, представляющие собой перенасыщенный твердый раствор углерода в альфа-железе. Такая структура характерна для сталей, прошедших процедуру закалки, а также для некоторых чистых металлов, обладающих полиморфизмом. Своим названием мартенсит обязан Адольфу Мартенсу – немецкому ученому, посвятившему большую часть своей жизни вопросам изучения металлов и их свойств. Следует отметить, что мартенситные стали из-за особенностей своей структуры отличаются самой высокой твердостью среди подобных материалов.

Микроструктура мартенсита

С таким явлением, как мартенситное превращение, происходящим при нагреве и охлаждении стали, связан уникальный эффект «памяти металла», обнаруженный и описанный учеными Г.В. Курдюмовым и Л.Г. Хандросом в 1949 году. Суть данного эффекта заключается в том, что деформация металла, создаваемая в нем в тот момент, когда происходит прямое мартенситное превращение, полностью исчезает во время обратного превращения. Благодаря этому эффекту ученым удалось создать сплавы, обладающие памятью своей формы. Изделия из таких сплавов, которые были подвергнуты деформации в мартенситном состоянии, принимают свою первоначальную форму, если их нагреть до температуры, вызывающей мартенситное превращение в стали.

Кристаллическая решетка мартенсита, формирующегося в структуре закаленного металла, является не кубической, а тетрагональной. Каждый ее элемент имеет форму прямоугольного параллелепипеда. Центральную часть такой ячейки (а также ее вершины) занимают атомы железа, во внутреннем пространстве между которыми находятся атомы углерода.

Мартенситные стали, как уже говорилось выше, отличаются высокой твердостью и прочностью, а объясняется это тем, что структура мартенсита, являясь неравновесной, характеризуется наличием сильных внутренних напряжений. В мартенситных сталях при их нагреве перераспределяются атомы углерода. Это явление носит диффузионный характер. В результате такого распределения в структуре стали формируются две фазы, каждая из которых отличается содержанием углерода и формой своей кристаллической решетки.

Кристаллическая решетка мартенсита

Такими фазами, которыми характеризуются все стали мартенситного класса при их нагреве, являются:

- феррит, в котором содержится очень незначительное количество углерода – до 0,02% (элементарные ячейки кристаллической решетки феррита имеют форму куба, вершины и центр которого образуют атомы железа; все остальное пространство в таких ячейках занимает углерод);

- цементит, в котором содержание углерода значительно выше – до 6,67% (ромбическую кристаллическую решетку цементита формируют элементарные ячейки, имеющие форму прямоугольного параллелепипеда).

Исходной структурой для образования мартенсита является аустенит. Кристаллические решетки данных образований, одновременно присутствующих в микроструктуре стали, связаны между собой ориентационными соотношениями. Заключается данная связь в том, что плоскости решеток аустенита и мартенсита, которые имеют определенные кристаллографические индексы, параллельны друг другу.

Мартенсит, формирующий микроструктуру сталей, может присутствовать в ней в двух формах.

Различные типы мартенсита, образующиеся при закалке аустенита

Пластинчатый (двойниковый) мартенсит

Эта структура формируется при температуре ниже 2000. Она характерна для углеродистых и легированных сталей. Свойства мартенсита данного типа, присутствующего в структуре металла в виде пластин, определяет наличие на таких пластинах так называемого мидриба – средней линии, характеризующейся повышенной травимостью. Двойниковым данный мартенсит называют потому, что мидриб каждой его пластины образуется множеством двойников. Такие двойники, располагающиеся по плоскостям пластин мартенсита, имеют толщину 5–30 нм.

Оптическая микрофотография мартенсита пластинчатой структуры

Реечный (дислокационный) мартенсит

Это образование характерно для структуры сталей, относящихся к высоколегированным, мало- и среднеуглеродистым. Температурный порог, при котором в таких сталях происходит формирование мартенситной структуры, находится выше отметки 3000. Мартенсит данного типа в полном соответствии со своим названием имеет форму вытянутых в одном направлении реек, толщина каждой из которых находится в интервале 0,2–2 мкм (при этом их длина больше ширины примерно в 5 раз). Структура металла, сформированная из мартенсита данного типа, представлена в виде сочетания групп (пакетов) таких параллельных друг другу кристаллов-реек. В этой структуре можно увидеть и прослойки между рейками мартенсита, состоящие из остаточного аустенита. Толщина таких прослоек в сплавах разного типа может составлять от 10 до 20 нм.

Оптическая микрофотография мартенсита рееечной структуры

При определенных условиях (в частности, когда интервал температур начала и завершения мартенситного превращения слишком большой) в сталях может сформироваться мартенсит обоих типов. Высокая температура приводит к снижению прочности аустенита, поэтому структура мартенсита, формирующегося при этом в сплаве, имеет реечную форму. При понижении температуры, когда прочность аустенита возрастает, в стали формируется мартенсит пластинчатого типа.

Существует определенная категория низкоуглеродистых сталей, в которых практически нет остаточного аустенита, а сформировавшийся мартенсит имеет только реечную форму. Температура, при которой в таких сталях наблюдаются мартенситные преобразования, составляет около 4000 С.

Мартенситные стали

К сталям мартенситного типа относят высоколегированные стали, структура которых после проведения термической обработки представлена мартенситом.

Сам по себе мартенситный сплав плохо поддается резанию. Его обрабатываемость повышают путем проведения предварительного отжига при температуре 800-900 ºC.

Как правило, мартенситные стали легируются такими металлами как вольфрам, никель и молибден для повышения жаропрочности и коррозионной устойчивости сплава к агрессивному воздействию среды.

Также мартенситная сталь обладает таким полезным свойством как самозакаливание, т. е. самопроизвольное повышение твердости после проведения термической обработки.

Стали мартенситного класса относятся к 3 группе свариваемости. Проведение сварки требует предварительного нагрева до 200-300 ºC и последующего отжига детали. Все это необходимо для снижения внутреннего напряжения и уменьшения вероятности образования трещин на поверхности сварного шва. На практике данные стали свариваются методом аргонодуговой и электрошлаковой сварки.

Механические свойства сталей на основе мартенсита достаточно высокие. Так, марка 15Х5, применяемая при изготовлении сосудов высокого давления, имеет предел прочности на разрыв равным почти 400 Мпа.

Дополнительное легирование вольфрамом и ванадием сильно повышает жаропрочность сплава. Предел прочности стали 10ХМФБ составляет уже 600 Мпа. Сталь нашла применение в производстве коллекторов, трубопроводов и нагревательных котлов.

Увеличение содержания бериллия в составе мартенситных сталей способствует дальнейшему повышению их механических свойств. Предел прочности стали 12Х11В2МФ равен примерно 850 Мпа. Такие марки применяются в производстве деталей, испытывающих повышенную тепловую и механическую нагрузку. Например, в корпусе и роторе газовой и паровой турбины, а также в качестве материала для лопаток турбовинтовых компрессоров.

Стали мартенситного класса достаточно упруги и хорошо сопротивляются ударным нагрузкам. Ударная вязкость колеблется в пределах 80-150 Джсм2. Ее значение в большей степени зависит от типа термической обработки и содержания тех или иных элементов. Наибольшее ее значение получается в результате проведения закалки с последующим высоким отпуском.

Мартенситные стали не отличаются высоким значением пластичности. Относительное удельное сжатие равно 14-24%. Данный параметр зависит в большей степени от количества углерода в составе стали. Также такие элементы как никель и медь оказывают отрицательное влияние на пластичность сплава.

Теория получения мартенситных сталей

Во время закалки углеродистой стали, содержащей более 0, 25 – 0,3% углерода, наблюдается резкое изменение ее свойств. Сталь получает структуру мартенсита. При определенной температуре нагревания и последующем охлаждении из аустенитных зерен образуются кристаллы мартенсита.

Это интересно: Стропы

В основе полиморфного мартенситного превращения лежит бездиффузный механизм превращения гамма-железа аустенита с гранецентрированной кубической решеткой кристаллов (ГЦК) аустенита в альфа-железо с объемно центрированной решеткой (ОЦК) мартенсита.

Процесс перекристаллизации происходит с высокими почти дозвуковыми скоростями, благодаря когерентной связи растущих кристаллов мартенсита с исходными кристаллами аустенита. Чем больше структурное и размерное соответствие, тем тоньше иглы мартенсита.

Мартенситная структура представляет собой пересыщенный раствор углерода в альфа-железе, его кристаллы имеют форму призмы. От концентрации углерода и легирующих элементов зависит увеличение длины призмы и уменьшение ее основания, и соответственно повышение прочности и твердости мартенситной стали. Вследствие большой упругости и малой подвижности атомов мартенситное превращение происходит путем кооперативного координированного смещения атомов на расстояния меньше межатомных. Вновь образованная мартенситная фаза является неравновесной системой.

Благодаря пластинчатой (игольчатой) форме кристаллов и пластической деформации (фазовому наклепу), происходящему по мере увеличения несоответствия в положении атомов и нарушения когерентности, мартенситные структуры обладают более высокой прочностью, твердостью и меньшей пластичностью по сравнению с исходными кристаллами аустенитной структуры. Существуют гипотезы о волновой природе процесса пластической деформации.

Образование

Физический механизм образования мартенсита принципиально отличается от механизма других процессов, происходящих в стали при нагреве и охлаждении. Другие процессы диффузионны, то есть атомы перемещаются с малой скоростью, например, при медленном охлаждении аустенита создаются зародыши кристаллов феррита и цементита, к ним в результате диффузии пристраиваются дополнительные атомы и, наконец, весь объём приобретает перлитную или феррито-перлитную структуру. Мартенситное превращение бездиффузионно (сдвиговое превращение), атомы перемещаются с большой скоростью по сдвиговому механизму, скорость распространения порядка тысячи метров в секунду.

Особенности мартенситного превращения в сталях

Условием для такого явления, как мартенситное превращение, выступает не фиксированная температура, а определенный температурный промежуток. Верхняя граница этого интервала соответствует температуре, которая меньше температуры начала аустенитного распада на несколько сот градусов. Окончание данного процесса происходит при температуре, которая значительно ниже комнатной. Такие условия формирования мартенсита связаны с тем, что при этом в структуре сплава присутствует еще и остаточный аустенит.

Количество мартенсита в структуре стали можно увеличить, если подвергнуть сплав пластической деформации. Это необходимо делать при температурном режиме, требующемся для мартенситного превращения. Аустенит может превращаться в мартенсит и в том случае, если сплав подвергается пластической деформации и при комнатной температуре.

Схема изменений мартенсита в процессе нагрева

Рассматриваемое образование в структуре стали может принимать форму, которая называется мартенсит отпуска. Условиями для его формирования является нагрев сплава до температуры, которая ниже, чем температура преобразования феррита в аустенит. Характерной чертой процесса, при котором образуется мартенсит отпуска, является то, что мартенсит, имеющий игольчатую или пластинчатую форму, превращается в карбидные включения сферической конфигурации.

Суть преобразования начальной структуры сплава в мартенситную заключается в том, что молекулы в составе кристаллов такого сплава начинают упорядоченно передвигаться, меняя свое расположение относительно друг друга и, соответственно, формируя кристаллические решетки новой конфигурации. Таким образом, происходит не разрушение, а только деформация ячеек кристаллической решетки, что и приводит к образованию новой структуры сплава.

Образование кристаллов мартенсита в зерне аустенита

Для мартенситного преобразования структуры сплава, при котором происходит не разрушение, а видоизменение кристаллических решеток ячеек, формирующих его структуру, требуется очень незначительное количество энергии. Это способствует тому, что такие изменения происходят с высокой скоростью. Результаты подобных преобразований, а также условия их протекания позволяют эффективно менять характеристики сплавов, в которых они происходят, используя для этого методы термического или механического воздействия.

Мартенситное превращение

Мартенсит образуется только в среде аустенита. Причиной, по которой происходит данная трансформация, является наличие большого количества свободной энергии аустенитом. Катализатором процесса превращения служит температура, которая в зависимости от химического состава стали должна находиться на уровне 500-700 ºC.

Также доказано, что мартенситное превращение тесно связано с центрами кристаллизации, которые образуются при повышении температуры. Они стимулируют рост кристаллов, уплотняя атомы и увеличивая, соответственно, прочностные свойства стали. Данный процесс не требует большого количества энергии и активируется при достаточно низкой температуре.

Рост кристаллов происходит до тех пор, пока какой-либо из атомарных слоев входит как в мартенситную, так и в аустенитную кристаллическую решетку. Причем между данными структурами не должно быть разделительной поверхности.

В противном случае образуется сдвиг одной фазы относительно другой, что вызывает появление значительного количества напряжения на их границе. Напряженность провоцирует появление упругих деформаций, как следствие кристаллы (иглы) останавливают свой рост.

При трансформации аустенита в мартенсит не происходит образование новых химических соединений. Этот процесс структурный. Атомы меняют свое местоположение, что влияет на тип и размеры кристаллической решетки.

Мартенситное превращение требует наличия постоянного переохлаждения. Также стоит заметить, что увеличение объема структуры происходит не за счет роста отдельных игл, а по причине образования новых, меньших с точки зрения размеров кристаллов, мартенсита.

Среди особенностей мартенситного превращения выделяется то, что аустенит не может полностью перейти в мартенсит. Бывают исключения — стали, точка перехода аустенита в мартенсит которых лежит ниже нуля. Но в большинстве случаев всегда имеется некоторый объем аустенитных фаз, не претерпевших своих структурных изменений. Связано это с физическими особенностями железа и углерода.

Трансформация аустенита в мартенсит относится к одним из базовых структурных изменений не только у сталей, но и у сплавов на основе титана и меди.

Виды мартенсита

В зависимости от степени нагрева и температуры охлаждаемой среды получают различные типы мартенсита. Существуют следующие его основные виды:

- Пластинчатый мартенсит

- Реечный мартенсит.

Каждый из них имеет свои особенности и соответственно механические свойства.

Пластинчатый мартенсит наблюдается в основном в высокоуглеродистых конструкционных сталях. Он образуется в результате закалки и характеризуется наличием мартенситом формы в виде пластин. Предел прочности на разрыв такого мартенсита может доходить до 900 Мпа. Твердость до 75 HRC.

Реечный мартенсит получается в результате улучшения (закалка с высоким отпуском) легированных сталей. Структура данного типа имеет форму реек размером до 2 мкм. Такой вид мартенсита отличается большей износостойкостью и лучшей динамической вязкостью.

При соблюдении определенного режима температур структура стали может содержать мартенсит как реечного, так и пластинчатого типа.

Область применения

Обладая специфическими, а в некоторых случаях уникальными свойствами стали мартенситной группы применяются для изготовления деталей, работающих в сложных технических и химических условиях. Из них изготавливают:

- элементы газовых и паровых турбин (в частности роторы, диафрагмы, лопатки и корпуса);

- детали сварочных аппаратов;

- сосуды высокого давления, которые должны выдерживать 16 МПа;

- комплектующие насосов высоко давления;

- пружины способные выдерживать большие нагрузки;

- отдельные детали котлов, трубопроводов, коллекторов по которым проходит жидкость с высокой температурой или пар;

- инструменты различного назначения (режущие, измерительные, обрабатывающие);

- медицинские инструменты и отдельные части оборудования.

Основными недостатками таких сталей являются: трудности, возникающие при механической обработке и сварке отдельных деталей. Для решения второй задачи необходимо создавать специальные условия для сварки.

Магнитные свойства мартенситной стали

У мартенситной структуры кристаллической решетки стали ярко выражены магнитные свойства. Мартенсит – ферромагнетик в чистом виде. Однако выдержать идеальный химический состав сложно. Углеродистые мартенситные стали, легированные молибденом, кобальтом и хромом (ЕХ9К15М2), кобальтом и хромом (ЕХ5К6), хромом (ЕХ3) можно отнести магнитотвердыми материалами.

Легирование кобальтом наиболее эффективно с точки зрения магнетизма – у атомов кобальта присутствует магнитный момент, таким образом, остаточная индукция мартенсита возрастает. Низкая цена и легкость механической и термической обработки дает возможность применения мартенситных сталей в магнитных системах в качестве переключателей для изменения направления при подаче управляющих сигналов.

Свариваемость мартенситных сталей

Технологии сварки мартенситных сплавов усложняются повышенной хрупкостью металла после закалки. Эти типы стали варят после предварительного нагрева примерно от 200 до 450 градусов, температура окружающей среды не должна быть отрицательной. Обычно детали из стали мартенситной группы сваривают методами ручной дуговой сварки электродами, покрытыми специальными составами. Иногда используют и другие виды сварки: аргонодуговые, электрошлаковые, под флюсом.

Применение мартенситных марок стали

В мартенситные стали добавляют легирующие элементы, чтобы получить нужные свойства сплавов: прочность, износостойкость, хладо-жаропрочность, коррозийную стойкость. В одной марке легированной стали может быть до 7 легирующих элементов. Стали легируют никелем, хромом, азотом, вольфрамом, бериллием, ванадием, кремнием, молибденом, медью, бором.

Обычно в обозначении стали зашифрованы легирующие добавки и их количество (38ХН3МФА), некоторые экспериментальные шифруются буквой Э. В этом случае буква не отражает состава стали – ЭИ, ЭП3. Иногда стали, предназначенные для изготовления выпускных авиационных и автомобильных клапанов, называют сокращенно – сильхромы.

Легированные мартенситные стали способны противостоять агрессивным среда: кислотам, щелочам, солям, агрессивным газам. По применению мартенситные стали бывают коррозионностойкие, жаростойкие, жаропрочные и стали специального назначения.

Коррозионностойкие марки сталей (15Х28, 20Х13, 12Х18Н9) применяют на опытных производствах, в химической промышленности.

Жаростойкие марки сталей (ХН60Ю, 12Х25Н16Г7АР, (15Х6СЮ) используют для изготовления деталей, которые работают под умеренной нагрузкой при температурах до 1000 градусов.

Изделия из жаропрочных марок сталей (15Х6СЮ, 08Х13, 14Х17Н2) могут работать под нагрузкой весьма длительный и длительный период при высоких температурах.

К специальным сталям можно отнести стали, из которых катают броневой сэндвич. Отдельное место занимает сталь Гадфильда (1,1% углерода, 13% магния). При работе в условиях высоких давлений происходит самопроизвольная пластическая деформация и соответственно увеличивается степень ее прочности. Уникальные механические свойства пока не до конца изучены.

Магнитные свойства мартенситной стали

У мартенситной структуры кристаллической решетки стали ярко выражены магнитные свойства. Мартенсит – ферромагнетик в чистом виде. Однако выдержать идеальный химический состав сложно. Углеродистые мартенситные стали, легированные молибденом, кобальтом и хромом (ЕХ9К15М2), кобальтом и хромом (ЕХ5К6), хромом (ЕХ3) можно отнести магнитотвердыми материалами.

Легирование кобальтом наиболее эффективно с точки зрения магнетизма – у атомов кобальта присутствует магнитный момент, таким образом, остаточная индукция мартенсита возрастает. Низкая цена и легкость механической и термической обработки дает возможность применения мартенситных сталей в магнитных системах в качестве переключателей для изменения направления при подаче управляющих сигналов.

Свариваемость мартенситных сталей

Технологии сварки мартенситных сплавов усложняются повышенной хрупкостью металла после закалки. Эти типы стали варят после предварительного нагрева примерно от 200 до 450 градусов, температура окружающей среды не должна быть отрицательной. Обычно детали из стали мартенситной группы сваривают методами ручной дуговой сварки электродами, покрытыми специальными составами. Иногда используют и другие виды сварки: аргонодуговые, электрошлаковые, под флюсом.

Мартенситные трансформации в полиморфных кристаллах

Аналогичные мартенситные превращения, когда атомы не меняются местами, а только смещаются друг относительно друга на расстояния, меньшие, чем межатомные (сокращение межатомных связей и изменение углов между ними), наблюдаются не только в сплавах железа, но и в других полиморфных кристаллах.

Такие превращения, их еще называют метаморфозными, имеют место в сталях, чистых металлах: железе, кобальте, титане, литии, как минимум в 35 металлах, в твердых растворах на их основе, в полупроводниках и в полимерах, в интерметаллидах.

В отличие от нормальных равновесных полиморфных превращений мартенситные превращения бездиффузны и метастабильны. Эти превращения носят неравновесный характер. Физика металлов гласит: неравновесные состояния должны быть саморганизованными.

С точки зрения второго закона термодинамики мартенситные трансформации в веществах происходят с убыванием энтропии. Это означает, что кристаллические структуры таких превращений являются результатом самоорганизации, а их параметры приближаются к сверхкритическим.

Структура интерметаллида моноалюминида никеля после мартенситного превращения способна выдерживать температуры до 1300 градусов при высоких нагрузках, но из-за повышенной хрупкости применяется только в качестве жаростойкого покрытия газотурбинных двигателей.

Некоторые интерметаллиды с мартенситными структурами, имеющими в своем составе, платину используют в качестве катализаторов в производстве азота. В связи с ужесточением экологических норм для автомобилей ведутся разработки по дожиганию продуктов сгорания с применением интерметаллидов.

Это интересно: Что такое шабрение? Особенности и где это применяется?

На кристаллах некоторых полупроводников (кремний, германий) можно наблюдать прямые или обратные бездиффузные фазовые переходы состояний. Эксперименты по термообработке кремниевых пластин были реализованы на производстве с 20% экономическим эффектом.

Исследуя процесс обратимости мартенситных трансформаций на перекристаллизации сплава TiNi (интерметаллида), обнаружено изменение размеров образцов.

Эффект памяти

Дальнейшие эксперименты с различными материалами показали, что многие полиморфные кристаллы могут проявлять такие свойства как эффект памяти формы, сверхупругость и сверхпластичность.

Деформация и ее уменьшение или даже полное восстановление исходных форм при обратном протекании мартенситных превращений названо эффектом памяти формы. А все явления, связанные с мартенситными превращениями в веществах объединены под одним названием «необычные физико-механические свойства».

Эффект памяти формы уже сегодня используется в гидравлических муфтах в кораблестроении и авиации, в демпфирующих приспособлениях, в термореле, в медицине для лечения сколиоза, соединения сломанных костей, в хирургии сердца, в стоматологии.

Мартенситные точки

Основной характеристикой сплавов при определенном режиме закалке является мартенситные точки.

Температура начала мартенситных превращений обозначается Мн. При достижении температуры охлаждения стали значений Мн начинается мгновенный лавинообразный процесс перекристаллизации стали. Температура Мн определяется для каждой марки стали экспериментальным путем на металлургических предприятиях. Значение Мн снижается от увеличения количества углерода и легирующих элементов в составе стали.

Температура конца мартенситных превращений обозначается Мк. В промежутке значений температур между Мн и Мк происходит бездиффузная перестройка кристаллической решетки стали. При достижении температуры Мк бездиффузная перекристаллизация прекращается. Для высокоуглеродистых легированных сталей она может быть отрицательной.

Практика термической обработки сталей на мартенсит

На крупносерийных и массовых производствах для закалки стальных изделий используют автоматические конвейерные линии, на которых производится полный цикл получения необходимой мартенситной структуры для определенных марок стали.

В инструментальных цехах и на опытных производствах инструмент и детали закаляют вручную путем нагрева инструмента в муфельных печах, в ваннах с маслами, солями или расплавленными металлами. Охлаждение производится в разных средах: воде, масле, воздухе. Параметры температур и процесса закалки разрабатывает технолог согласно техническим нормам и марочникам стали.

Поверхностный нагрев осуществляют в тех случаях, когда нужно повысить прочность наружных слоев изделий при сохранении мягкой сердцевины. Поверхностная закалка производится в генераторах высокой частоты.

В зависимости от требуемой температуры нагрева применяют различные соли или смеси солей; так при высокотемпературных нагревах (1000-1300 градусов), используют расплавленный хлористый барий, при нагревах до 750-950 градусов используют смеси солей хлористого бария, хлористого калия и хлористого натрия. При низкотемпературных нагревах 300-550 градусов используют смеси калиевой и натриевой селитр.

В качестве охлаждающих сред при закалке на мартенсит чаще всего применяют жидкие среды различной охлаждающей способности. Обычно используют воду, а скорость отвода теплоты увеличивают добавлением едкого натра. К более мягким охладителям относятся масла – минеральные и трансформаторные.

Виды закалки на мартенсит

- Непрерывная, или закалка в одной среде.

- Закалка в двух средах.

- Ступенчатая закалка.

- Обработка холодом.

После нагревания стального изделия до температуры аустенитной фракции, его резко охлаждают либо в воде (самый простой вариант), либо в подогретых маслах, либо на воздухе в зависимости от состава стали. При таком способе охлаждения появляются коробления, а иногда и трещины.

Во избежание рисков используют закалку в двух средах. После нагрева изделие погружают в воду, некоторое время выдерживается, и затем дальнейшее охлаждение до температуры до Мк происходит в более мягкой среде. Этот способ походит для серийных производств.

При ступенчатой схеме охлаждения, сталь, погружают в охлаждающую жидкость, с температурой, превышающей Мп на 60-100 градусов, выдерживают расчетное время, и в дальнейшем охлаждают на спокойном воздухе. Такому виду охлаждения подвергают малогабаритный инструмент из средне- и низколегированных сталей.

К охлаждению в холоде (жидком азоте) обычно прибегают в случаях, когда Мк для марки стали оказывается ниже нуля. Это высоколегированные углеродистые марки, используемые для изготовления мерительного инструмента и элементов подшипников качения.

Закалка сталей на мартенсит

Цель проведения закалки и отпуска (двухэтапной термообработки) состоит в обеспечении комплекса необходимых механических свойств, в частности повышенной прочности по сравнению с отжигом и нормализацией.

Закалку с отпуском используют для широкой номенклатуры углеродистых и легированных машиностроительных и инструментальных сталей. Фазовые превращения в этих сталях соответствуют диаграммам состояния железо — цементит или железо — углерод — легирующий элемент.

Закалка сталей

(сплавов на основе полиморфного металла) — это операция термической обработки, которая заключается в нагреве в однофазную аустенитную область (иногда в двухфазные области) и быстром охлаждении со скоростью, предотвращающей равновесный распад аустенита (эвтектоидное превращение).

Проводят закалку для получения мартенсита как самостоятельной фазы, так и в сочетании с аустенитом, трооститом или цементитом. Такое структурно-фазовое состояние рассматривают в качестве подготовительного этапа для последующего отпуска.

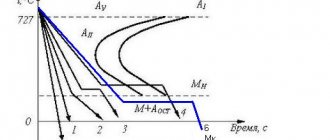

Технологическими параметрами при закалке на мартенсит являются температура нагрева и скорость охлаждения. Температуру закалки выбирают по отношению к критическим точкам (линиям) на диаграмме состояния — Ac1, Ас3, Aст. Закалка от температур выше Ас3 и Aст называется полной закалкой

, а закалка от температур в интервале Ac1—Ас3 или Ac1—Aст называется

неполной закалкой

. Охлаждение при закалке должно быть непрерывным, интенсивным, со скоростью выше критической (рис. 13.9).

Критическая скорость

охлаждения сталей (Vкр) — минимальная скорость охлаждения, при которой аустенит превращается в мартенсит.

К доэвтектоидным сталям применяют полную закалку, т. е. из аустенитной области, от температур выше Ас3 на 30…50 °С. К заэвтектоидным сталям применяют неполную закалку, т. е. из области аустенит + цементит, от температур на 30…50 °C выше Ac1 (рис. 13.10).

В углеродистых сталях полученная в результате закалки неравновесная фаза мартенсит является:

— твердым раствором внедрения;

— твердым раствором внедрения, пересыщенным по отношению к равновесному содержанию углерода (0,006 %) в феррите при комнатной температуре.

Углеродистый мартенсит имеет объемно-центрированную тетрагональную (ОЦТ) решетку, которая существенно отличается от исходной ГЦК-решетки аустенита. Тетрагональность решетки (отношение осей с/а) увеличивается с повышением содержания углерода.

Микроструктура мартенсита является сложной: это мартенсит либо пакетный, либо реечный. Морфология кристаллов зависит от интервалов превращения. Если интервал превращения выше комнатной температуры (до 100 °С), то кристаллы мартенсита приобретают форму реек (рис. 13.11, б). В высокоуглеродистых сталях с пониженным интервалом превращения кристаллы представляют собой пластины (рис. 13.11, а; 13.12).

Значительная разница в удельных объемах аустенита и мартенсита углеродистых сталей (около 3 %) обусловливает не только пластическую деформацию внутри зерен твердого раствора, но и упругую деформацию в объеме изделия. К этому добавляются термические напряжения. В результате резкого охлаждения при закалке заготовки с мартенситной структурой склонны к короблению («поводке») — неравномерному изменению формы и размеров, которое тем больше, чем сложнее форма детали. Это является главным недостатком закалки углеродистых сталей.

В ряде углеродистых и легированных сталей при закалке из аустенитной области возможно протекание бейнитного превращения (см. рис. 13.8, область А —> Б). Полученную в результате такого превращения двухфазную структуру феррит + цементит (а + Ц) не называют перлитом, потому что она сформировалась не при эвтектоидном превращении. Кроме того, форма частиц карбида не пластинчатая, сами частицы сильно дисперсны.

По дисперсности, расположению карбидов и структуре а-фазы различают верхний и нижний бежит. Наилучшими свойствами обладает нижний бейнит: он образуется при температурах ниже 350 °С; дисперсные частицы карбида расположены внутри зерен феррита. Такая структура обеспечивает сочетание высокой прочности, пластичности и ударной вязкости.

Изотермическую закалку на основе бейнитного превращения широко применяют для изделий из легированных сталей, обеспечивая им высокую конструкционную прочность.

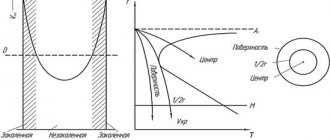

Одним из основных технологических свойств стали при закалке является прокаливаемость

— способность стали приобретать в результате закалки мартенситную или мартенситно-трооститную структуру с высокой твердостью в слое определенного размера. Количественно прокаливаемость характеризуется критическим диаметром dкр.

Критический диаметр

— максимальный диаметр заготовки, при котором в результате закалки получается мартенситная или полумартенситная (50 % мартенсита + 50 % троостита) структура.

Критический диаметр обратно пропорционален критической скорости охлаждения:

dкр = f(1/Vкр).

Прокаливаемость определяется темпом, с которым температура во время быстрого охлаждения распространяется по сечению заготовки конкретного размера с определенной теплопроводностью. При высокой скорости охлаждения обеспечить мартенситное превращение в заготовке можно только при небольших ее размерах. Охлаждение с критической скоростью крупных изделий успевает пройти только в приповерхностных слоях. В глубинных слоях охлаждение происходит со скоростью меньше критической, что приводит к равновесному распаду аустенита с образованием перлита. Ввиду различия скоростей охлаждения по сечению изделия наблюдается различие и в фазовом составе: в приповерхностном слое — мартенсит, а в центре — феррит + цементит (рис. 13.13).

Для того чтобы насквозь прокалить заготовки крупного сечения, их изготовляют из легированных сталей, так как все легирующие элементы (кроме кобальта) снижают критическую скорость закалки.

Выбор той или иной среды охлаждения (вода, масло, воздух, полимерные среды) при объемной закалке определяется критической скоростью охлаждения. Если применяют легированные стали с пониженной критической скоростью закалки, то можно использовать более «мягкие» среды — масло или воздух вместо воды.

По объему изделия, к которому применяют закалку, различают объемную и поверхностную закалки. Большинство изделий подвергают объемной закалке, когда мартенситную (мартенситно-трооститную) структуру получают по всему сечению.

Поверхностную закалку применяют для деталей, в которых по условиям работы требуется высокая поверхностная твердость, износостойкость, а также высокий предел выносливости.

Для снижения высокого уровня остаточных упругих напряжений, которые характерны для закаленных стальных деталей, проводят также ступенчатое охлаждение при объемной закалке (рис. 13.14, а).

Термические напряжения уменьшаются при условии равномерности прогрева перед мартенситным превращением, чего достигают с помощью ступенчатой закалки: заготовку, нагретую до температуры закалки, переносят в жидкую среду с температурой на 50…100 °C выше температуры начала мартенситного превращения, делают выдержку для выравнивания температуры по сечению и охлаждают на воздухе.

При

изотермической закалке

сталь не испытывает мартенситного превращения. Выдержку проводят при температуре, когда протекает не мартенситное, а бейнитное фазовое превращение (рис. 13.14, б). В процессе изотермической закалки почти полностью устраняются структурные напряжения. Однако бейнитное превращение протекает не во всех сталях.

Поверхностную закалку

стали выполняют в целях повышения твердости, износостойкости поверхности и предела выносливости деталей (зубьев шестерен, шеек валов, направляющих станин металлорежущих станков и др.). Сердцевина детали остается вязкой и хорошо воспринимает ударные и другие нагрузки. Для поверхностной закалки могут применять различные способы нагрева поверхности: газопламенный, токами высокой частоты, электроконтактный, лазерный, электронно-лучевой, плазменный и т. д.

Для изделий несложной формы наиболее часто применяют индукционную закалку с нагревом токами высокой частоты

(ТВЧ). При этом способе изделие помещают в переменное электромагнитное поле, создаваемое индуктором — одно- или многовитковым контуром медной трубы, через который пропускают переменный электрический ток. Нагрев осуществляется в результате того, что вблизи поверхности изделия индуктируются вихревые токи (токи Фуко). Охлаждение при закалке проводят через отверстия индуктора (после выключения тока) водным спрейерным или водовоздушным способом.

Преимущества закалки ТВЧ по сравнению с объемной закалкой:

• формирование более мелкого зерна;

• повышение в 2-3 раза предела выносливости;

• сокращение времени термообработки, а следовательно, повышение производительности;

• получение изделий без окалины;

• уменьшение коробления (непроизвольного изменения формы) при закалке;

• возможность полной механизации и автоматизации процесса (включения его в поточную линию обработки без разрыва технологического цикла).

Два типа мартенсита

Мартенситная сталь может содержать в себе один из двух типов мартенсита:

- реечный;

- пластинчатый.

Реечный мартенсит называют также дислокационным. Он формируется в сталях с низким и средним содержанием углерода. Также реечный мартенсит образовывается в сталях с высоким содержанием лигатуры. Мартенситное преобразование в таких сплавах начинается только при температуре от 300 градусов.

В пластинчатом мартенсите преобразование начинается при температуре ниже 200 градусов. Двойниковый или пластинчатый мартенсит формируется в легированных сталях с высоким содержанием углерода.

Виды отпуска стали

Главный технический параметр ОС — это температура нагрева. Различают 3 типа ОС — высокий, средний и низкий. Конечно, высокотемпературный отпуск является оптимальным средством обработки, поскольку чем выше температура нагрева, тем более активно будет происходить рекристаллизация металла. Однако низко- и среднетемпературные способы обработки также имеют практическую пользу, которую не стоит недооценивать. Ниже мы рассмотрим каждый тип ОС по отдельности.

Высокий

Высокий отпуск стали — это вариант отпускной обработки при температуре от 500 до 700 градусов. Данный способ является самым эффективным, поскольку при таком нагреве происходит полигонизация и рекристаллизация материала, что позволяет устранить все напряжения внутри металла. Обычно длится от 2 до 3 часов. В случае обработки сложных конструкций рекомендованное время может увеличиваться до 6 часов.

Главный недостаток высокотемпературного отпуска — это небольшое снижение прочности материала. Поэтому методика не годится для обработки деталей, которые во время эксплуатации будут испытывать сверхвысокую нагрузку. Высокотемпературная методика распространяется на все виды стали, однако обратите внимание, что в случае некоторых легированных сплавов во время обработки может возникнуть так называемая обратимая высокотемпературная хрупкость.

Низкий

Низкий отпуск стали — методика обработки стального сплава или изделия, при которой нагрев осуществляется до температуры от 100 до 250 градусов. Срок обработки обычно составляет 1-3 часа в зависимости от типа детали, ее габаритов. Во время низкотемпературной обработки происходит диффузия частиц углеродистых компонентов без полигонизации и рекристаллизации атомной решетки. Это позволяет повысить некоторые физические характеристики материала — прочность, пластичность, твердость, химическую инертность.

Низкий отпуск — универсальная технология, однако по факту ее применяют в основном для отпуска изделий из низколегированных и высокоуглеродистых сталей (ножи, посуда, простые детали). Также нужно избегать нагрева материала выше температуры 250 градусов (в противном случае он попадет в островок хрупкости первого рода, что чревато необратимой порчей металла).

Средний

Основная особенность среднего отпуска — активная диффузия углерода без полигонизации и рекристаллизации сплава. В случае среднетемпературной обработки улучшается упругость материала, повышается его релаксационная стойкость. Температура отпуска стали в данном случае находится в пределах от 350 до 500 градусов. Средний срок проведения обработки — 2-4 часа. Оптимальная среда — маслянистая или щелочная. Средняя обработка хорошо подходит для прочных деталей сложной формы — рессоры, пружины, ударные конструкции. Однако на практике данная технология используется редко в связи с рядом ограничений:

- В температурной диапазоне от 250 до 300 градусов находится так называемый островок хрупкости первого рода, которого следует избегать. Одновременно с этим при температуре выше 500 градусов находится другой островок хрупкости второго рода (его тоже рекомендуется избегать). Об особенностях этих островков мы расскажем ниже. А небольшое отклонение температуры в большую или меньшую сторону во время отпуска может привести к фатальным последствиям.

- Методика не имеет преимуществ в сравнении с альтернативными технологиями (низкой и высокой). Одновременно с этим слабые печи для обработки обычно не могут нагревать рабочую среду до таких температур, а более сильные печи могут нагреваться до более высоких температур, что неудобно с практической точки зрения.

Это интересно: Коррозионностойкая сталь – выбираем качественные марки

26.Превращение в закаленной стали при нагреве (отпуске): три стадии отпуска.

Отпуском называется операция нагрева закаленной стали для уменьшения остаточных напряжений и придания комплекса механических свойств, которые необходимы для долголетней эксплуатации изделия. Отпуск производится путем нагрева деталей, закаленных на мартенсит до температуры ниже критической. При этом в зависимости от температуры нагрева могут быть получены состояния мартенсита, троостита или сорбита отпуска. Эти состояния отличаются от состояний закалки по структуре и свойствам: при закалке цементит (в троостите и сорбите) получается в форме удлиненных пластинок, как в пластинчатом перлите. А при отпуске он получается зернистым или точечным, как в зернистом перлите.

При отпуске закаленной на мартенсит стали в ней происходят превращения, которые приводят к распаду мартенсита и образованию равновесного структурно-фазового состава. Интенсивность и результат этих превращений зависят от температуры отпуска. Температуру отпуска выбирают в зависимости от функционального эксплуатационного назначения изделия.

В зависимости от температуры нагрева существует три вида отпуска: низкотемпературный (низкий), среднетемпературный (средний) и высокотемпературный (высокий).

При низком отпуске (нагрев до температуры 200–300°) в структуре стали в основном остается мартенсит, кроме того, начинается выделение карбидов железа из твердого раствора углерода в б-железе и начальное скопление их небольшими группами. Это влечет за собой некоторое уменьшение твердости и увеличение пластических и вязких свойств стали, а также уменьшение внутренних напряжений в деталях.

Среднетемпературный (средний) отпуск производится при температуре от 350 до 450 °C. При таком нагреве завершается распад мартенсита, приводящий к образованию нормальных по составу и внутреннему строению феррита и цементита. Вследствие недостаточной интенсивности диффузионных процессов размер зерен образующихся фаз оказывается очень малым.

Высокотемпературный (высокий) отпуск осуществляется при 500–650 °C. При таких условиях нагрева при усилившихся диффузионных процессах происходит образование более крупных зерен феррита и цементита, сопровождающееся снижением плотности дислокаций и полным устранением остаточных напряжений.

Получающийся при высоком отпуске продукт распада мартенсита, называемый сорбитом отпуска, обладает максимальной для стали вязкостью.

Такой комплекс является идеальным для деталей машин, подвергающихся динамическим нагрузкам. Благодаря этому преимуществу термическую обработку, сочетающую закалку и высокий отпуск, издавна называют улучшением.

Что такое отпускная хрупкость

Отпускная температура влияет на качество обработки — чем выше будет температура, тем выше будет качество обработки. Однако ученые-металлурги установили, что это правило имеет 2 исключения, когда повышение температуры приводит не к улучшению, а к ухудшению качества материала. Эти два исключения на практике часто называют островками отпускной хрупкости. К счастью, было придумано несколько эффективных, безопасных способов обойти эти островки, поэтому проблема отпускной способности не является значимой в современной металлургии. Рассмотрим каждый из островков по отдельности + узнаем о том, как их обойти.

Можно ли выполнить отпуск стали в домашних условиях?

Чаще все термообработка распространяется на различные простые детали, домашнюю утварь — ножи, вилки, металлические чашки, детали автомобилей и так далее. Однако домашняя металлургия обладает множеством ограничений, о которых простой человек может не знать. Рассмотрим основные проблемы, с которым может столкнуться человек во время отпуска стали в домашних условиях:

- Большинство домашних печей не могут выполнить нагрев до высоких температур. Поэтому в домашних условиях можно сделать только низкий или средний отпуск. Теоретически можно попытаться переоборудовать или «усилить» свою печь, чтобы повысить температуру нагрева, однако сделать это человеку без опыта будет сложно.

- Для проведения термической обработки необходимо использовать защитную среду (масло, щелочи, селитра). Но каждое вещество имеет свои температурные особенности. Простой пример: соединения на основе селитры могут взрываться при нагреве до высоких температур, что может быть опасно для жизни, здоровья домашнего металлурга.

- Выполнение отпуска без применения защитной среды может быть фатально для самого металла. Дело в том, что без использования защитной среды металл будет остывать быстро, что может повлиять на качестве стали (повышение хрупкости, образования изгибов, пластическая деформация, появление ржавчины).

- Также не стоит забывать о низкотемпературной хрупкости первого рода (от 250 до 300 градусов). В случае неправильного температурного режима из-за нее может серьезно пострадать качество металла вплоть до полного разрушения сплава.

Отпущенный мартенсит

Когда мартенсит извлекают из закалочной ванны, его называют свежезакаленным мартенситом. Данные по твердости на рисунке 4 как раз относятся к свежезакаленному мартенситу. Большая проблема этого «свежего» мартенсита в том, что, если содержание углерода составляет больше чем 0,2-0,3 %, то сталь в этом состоянии является очень хрупкой. Эту хрупкость можно убирают за счет некоторой потери твердости, если закаленную сталь слегка нагреть. Этот процесс называется отпуском.

Поэтому закаленные стали почти всегда подвергают отпуску для повышения вязкости стали. Полученный мартенсит называют отпущенным мартенситом. Повышенная температура отпуска позволяет атомам углерода, которые «захвачены» в ОЦТ структуру, немного подвигаться. Это движение атомов дает два эффекта: – дает возможность ОЦТ структуре измениться в ОЦК структуру; – дает возможность образовываться очень маленьким частицам карбидов.

Превращение аустенита в мартенсит при высоких скоростях охлаждения

Данное превращение имеет место при высоких скоростях охлаждения, когда диффузионные процессы подавляются.

При охлаждении стали со скоростью, большей критической (V > Vк), превращение начинается при температуре начала мартенситного превращения (Мн) и заканчивается при температуре окончания мартенситного превращения (Мк). В результате такого превращения аустенита образуется продукт закалки –мартенсит.

Минимальная скорость охлаждения Vк, при которой весь аустенит переохлаждается до температуры т.Мн и превращается, называется критической скоростью закалки.

Так как процесс диффузии не происходит, то весь углерод аустенита остается в решетке и располагается либо в цент рах тетраэдров, либо в середине длинных ребер.

При образовании мартенсита кубическая решетка сильно искажается, превращаясь в тетрагональную. Искажение решетки характеризуется степенью тетрагональности: с/а > 1. Степень тетрагональности прямопролорциональна содержанию углерода в стали.

Кристаллическая решетка мартенсита

Механизм мартенситного превращения имеет ряд особенностей.

1. Бездиффузионный характер.

Превращение осуществляется по сдвиговому механизму. В начале превращения имеется непрерывный переход от решетки аустенита к решетке мартенсита (когерентная связь). При превращении гранецентрированной кубической решетки в объемно-центрированную кубическую атомы смещаются на расстояния меньше межатомных, т.е. нет необходимости в самодиффузии атомов железа.

2. Ориентированность кристаллов мартенсита.

Кристаллы имеют форму пластин, сужающихся к концу, под микроскопом такая структура выглядит как игольчатая. Образуясь мгновенно пластины растут либо до границы зерна аустенита, либо до дефекта. Следующие пластины расположены к первым под углами 60 o или 120 o, их размеры ограничены участками между первыми пластинами .

Ориентированный (когерентный) рост кристаллов мартенсита обеспечивает минимальную поверхностную энергию. При когерентном росте, из-за различия объемов аустенита и мартенсита, возникают большие напряжения. При достижении определенной величины кристаллов мартенсита, эти напряжения становятся равными пределу текучести аустенита. В результате этого нарушается когерентность и происходит отрыв решетки мартенсита от решетки аустенита. Рост кристаллов прекращается.

3. Очень высокая скорость роста кристалла, до 1000 м/с.

4. Мартенситное превращение происходит только при непрерывном охлаждении. Для каждой стали начинается и заканчивается при определенной температуре, независимо от скорости охлаждения. Температуру начала мартенситного превращения называют мартенситной точкой МН, а температуру окончания превращения– МК. Температуры МН и МК зависят от содержания углерода и не зависят от скорости охлаждения. Для сталей с содержанием углерода выше 0,6 % МК уходит в область отрицательных температур.

Влияние закалки на особенности распада аустенита. Мартенсит

Закалка – это вид термической обработки, суть которого заключается в быстром нагревании до высоких температур выше критических точек Ac3 и Acm, после чего следует быстрое охлаждение. Если снижение температуры происходит с помощью воды со скоростью больше 200˚С за секунду, то образуется твердая игольчатая фаза, имеющая название мартенсит.

Он являет собой пересыщенный твердый раствор проникновения карбона в железо с кристаллической решеткой типа α. Вследствие мощных перемещений атомов она искажается и формирует тетрагональную решетку, что и выступает причиной упрочнения. Сформированная структура имеет больший объем. В результате этого кристаллы, ограниченные плоскостью, сжимаются, зарождаются игольчатые пластины.

Мартенсит – прочный и очень твердый (700-750 НВ). Образуется исключительно в результате высокоскоростной закалки.

Мартенсит

| Три типа плоскостей наиболее плотной упаковки в мартенсите с периодической слоистой структурой, образующемся из исходной / 32 -фазы типа CsCI. Стрелка обозначает вектор смещения каждого слоя относительно слоя А, принятого за начало отсчета.| Шесть типов слоев наиболее плотной упаковки в мартенсите с периодической слоистой структурой, образующейся из исходной ftt — фазы типа Fe3A. |

Мартенсит со структурой ЗЯ или 9 Я, состоящий из трех плотноупа-кованных плоскостей А, В и С, образуется в ( 32-сплавах с исходной фазой типа CsCI. Однако мартенсит со структурой 2Н обнаруживается во всех сплавах.

Мартенсит, который для сталей является пересыщенным твердым раствором углерода в а-железе, под влиянием температуры распадается — происходит выделение углерода из решетки о-же-леза.

Мартенсит — структурная составляющая кристаллических твердых тел, возникающая в результате мартенситного превращения.

| Схемы основных видов термической обработки сталей. |

Мартенсит получается путем реализации только первого этапа вторичной кристаллизации и имеет характерное пластинчатое, под микроскопом — игольчатое, строение. Рост пластин путем сдвига происходит мгновенно со скоростью около 1000 м / с по бездиффузионному механизму, так как диффузионный переход атомов из кристаллов аустенита в мартенсит при низких температурах невозможен.

Мартенсит имеет наибольший удельный объем по сравнению с другими структурными составляющими сталей и особенно с аустенитом. Увеличение удельного объема при образовании мартенсита приводит к возникновению при закалке больших внутренних напряжений, вызывающих деформацию изделий или даже появление трещин.

| Элементарная кристаллическая ячейка мартенсита ( а. мартенсит. |

Мартенсит — очень твердая и прочная структура. Он тверже и прочнее бейнита. Но пластические свойства его низки, особенно ударная вязкость. В мартенсите имеются высокие остаточные напряжения, возникшие вследствие увеличения удельного объема в результате превращений и не устраненные из-за низкой пластичности мартенсита.

Мартенсит, имеющий после закалки кристаллическую решетку с тетрагональной элементарной ячейкой, при нагреве выше 80 С начинает превращаться в кубический. Как всякий пересыщенный раствор, мартенсит неустойчив. Он распадается при комнатной температуре, но скорость распада чрезвычайно мала ввиду малой тепловой подвижности атомов. При температуре выше 80 С подвижность атомов оказывается достаточной для того, чтобы углерод частично перешел из пересыщенного раствора в пластинки карбида толщиной всего в несколько атомных слоев за относительно небольшой промежуток времени. Это превращение происходит в интервале от 80 до 170 С и сопровождается уменьшением искажения кристаллической решетки мартенсита. Внутренние напряжения снижаются, уменьшается удельный объем мартенсита, размеры детали немного сокращаются. Твердость и прочность остаются неизменными, а пластические свойства несколько повышаются.

| Тетрагональная ячейка а-фазы в кристаллической решетке аустеннта. |

Мартенсит в стали обладает тетрагональной решеткой, по-видимому, даже при малом содержании углерода ( 0 1 %), если он образуется в условиях, при которых практически не реализуются диффузионные процессы. Но в малоуглеродистом мартенсите ( 0 5 % С) в результате диффузионных процессов тетрагональная решетка может перейти в решетку с кубической симметрией.

Мартенсит без внутренних двойников наблюдался в малоуглеродистой стали ( где эти двойники обычно соседствуют с гексагональным е-мартенситом) и в марганцовистой, а также хромистой стали.

| Два способа нагрева под закалку. |

Мартенсит при закалке получается только при условии охлаждения со скоростью, превышающей определенную, так называемую критическую. Для каждой марки стали характерна своя критическая скорость.

Итог

Фундаментальные исследования мартенситных превращений, начатые советским ученым Г. В. Курдюмовым, который впервые предложил теорию бездиффузного мартенситного превращения, продолжаются более 60 лет. Технологии на основе «необычных физико-механических свойств» мартенситных материалов могут быть особенно востребованы в самых передовых отраслях промышленности. В оборонной, в авиа-космической, в точном приборостроении, в электронике, в нанопроизводствах, в медицине и даже косметологии.

Источники

- https://ArmRinok.ru/stal/martensitnoe-prevrashchenie.html

- https://intehstroy-spb.ru/spravochnik/martensit-i-martensitnye-stali-struktura-kristallicheskaya-reshetka-svoystva.html

- https://prompriem.ru/stati/martensit.html

- https://martensit.ru/stal/martensit/

- https://met-all.org/stal/martensit-martensitnoe-prevrashhenie-stali.html

- https://lux-stahl.ru/raboty/martensit-otpuska-struktura.html

- https://PlazmoSvarka.ru/metally/martensit-eto-materialovedenie.html

- https://www.abt-group.su/articles/martensitnye-stali-i-ih-osobennosti

- https://melt-spb.ru/raboty/martensitnaya-struktura.html

- https://msmetall.ru/metalloobrabotka/struktura-martensita.html