Технология литья в песчаные формы

Технология литья в формы из песка не отличается сложностью. Такой метод литья применяют для изготовления отливок и деталей из серого чугуна, низкоуглеродистые стальные сплавы. Иногда, литье в песчаные формы используют для обработки цветных металлов – алюминия, меди и пр.

Выбирая такое литье в песок технолог, должен понимать, что качество готовых деталей будет довольно низким. Это связано в первую очередь с тем, использование такой технологии не может гарантировать того, что в жидкий сплав не попадут посторонние включения. При литье в песчаные формы весьма бурно происходить газообразование, особенно этот процесс, проявляет себя при литье во влажные формы. Допустимо использовать такую форму литья для получения деталей со сложной геометрией. Но ряд ограничений на получение таких заготовок накладывает то, что изъятие готовой отливки сопряжено с определенными сложностями.

Литье в песок позволяет получать заготовки до сотен тонн весом. Таким образом, производят станины для металлорежущего оборудования, корпусные детали и пр. Между тем точность получаемых заготовок ниже 14 квалитета, кроме того, на поверхности отлитых деталей можно встретить раковины, посторонние включения. Именно поэтому те поверхности, которые будут контактировать с другими деталями, всегда подвергают механической обработке.

Отливаем алюминиевый меч в песке

Внимание!!!

Данная самоделка размещена исключительно в ознакомительных целях. Запрещено создание и применение в качестве холодного оружия, согласно ст223.4 УК РФ грозит

лишение свободы до двух лет!

Материалы и инструменты, которые использовались автором:

Список материалов:

— речной песок (лучше брать кварцевый); — источник алюминия; — деревянные доски; — саморезы; — медный купорос, аккумуляторный электролит, дистиллированная вода и медная проволока (для омеднения); — тальк; — углекислота; — серная мазь (чтобы сделать ручку черной).

Список инструментов:

— ножовка; — кузнечная печь; — шуруповерт; — болгарка; — тиски; — блок питания (для омеднения); — газовая горелка.

Процесс изготовления самоделки:

Шаг первый. Форма для литья

Приступаем к изготовлению формы для литья. Делается она из досок, а состоит из двух половинок. Две формы собираем при помощи саморезов. У вас должно получиться две одинаковых рамки. Они должны соединяться друг с другом и центрироваться. Для этого автор обустроил специальный клиновидный механизм из дерева.

Когда формы будут готовы, нужно заполнить их песком. Изготавливаемая деталь будет находиться посредине, то есть, между двух частей формы. Берем наш песок и размешиваем его с водой. Масса должна быть мокрой, но не текучей, она должна лепиться. Если подуть на правильный раствор углекислотой, он должен застывать.

Далее нам понадобится углекислота, ей нужно обдуть песок со всех сторон, он при этом каменеет. Автор обдувает его прямо из баллона.

Шаг третий. Разнимаем половинки

У автора с первого раза не получилось разнять две половинки, так как песок был не тот, что требуется. В итоге верхнюю часть пришлось засыпать заново, и после этого автор оставил ее сохнуть 15 часов. Потом, снова все обдув углекислотой, половинки были аккуратно разобраны.

Шаг четвертый. Заливаем алюминий

Приступаем к плавке алюминия, для этого нам понадобится печь. Подобные печи делают из гипса, но подобные конструкции служат не долго. Лучше всего сделать такую печь из печной огнеупорной глины, такая конструкция будет служить ни один год.

Шаг пятый. Механическая обработка

После литья на изделии будет много дефектов, их нужно срезать. В первую очередь срезаем литники, это можно легко сделать при помощи болгарки. Ну а далее аналогично срезаем все другие дефекты литья. Как только это будет выполнено, производим более тонкую обработку шлифовальным диском. Вы можете использовать насадку на болгарку в виде лепесткового диска. При желании сам клинок можно отполировать до блеска, а вот ручку мы будем омеднять.

Для омеднения ручки нам понадобится блок питания с постоянным током, некоторые мастера используют даже зарядки для телефонов, но с таким источником питания покрытие будет расти очень медленно. Перед погружением меча в раствор, очищаем его средством «Крот» или едким натром, как автор.

Вот и все, осталось подключить источник питания. К изделию подключаем минус, а к меди плюс. Осталось только подождать, пока на мече вырастет медное покрытие.

Шаг седьмой. Завершающие штрихи

Когда все будет готов, счищаем бормашиной медь с тех участков, где она не нужна, а также моем изделие. Мыть нужно хорошо, под проточной водой.

По задумке ручка должна быть темного цвета, чтобы сделать ее таковой, понадобится серная мазь, которую можно купить в аптеке. После нанесения ее на медное покрытие, медь сразу начнет темнеть. Чтобы ускорить этот процесс, автор прогревает ручку при помощи газовой горелки, греть сильно не нужно.

Внимание!!!

Данная самоделка размещена исключительно в ознакомительных целях. Запрещено создание и применение в качестве холодного оружия, согласно ст223.4 УК РФ грозит

лишение свободы до двух лет!

Источник (Source)

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Литейная продукция

Литье в песок или землю применяют для производства множества деталей. Для удобства потребителей их можно систематизировать в несколько групп. Группа А – к этой группе относят отливки простой формы – кольца, колеса, маховики и пр. Группа Б – к этой группе относят элементы арматуры, подшипниковые корпуса, сложные поверхности с тупым или острым углом. Группа В – она включает в себя заготовки для зубчатых колес, станины, кожуха и пр. Группа Г – это отливки для производства станочных станин, сложные корпусные детали. Группа Д – это отливки, которые получают методом формования по модели.

Таким образом, можно сделать вывод, что в формы из песка можно выполнять отливку и канализационных люков, и детали со сложной геометрической формы, например, кожуха ступеней компрессоров и пр. При проектировании формы из песка, конструктор должен учитывать то, что в том направлении куда будет извлекаться готовая отливка не должна иметь никаких препятствий в виде выступающих стержней и пр.

Литейные модели

Модели для такой формы литья в песок должны выдерживать довольно большое давление, которое возникает при набивке опоки литейной землей. Именно поэтому для изготовления литьевых форм применяют металл, твердую древесину. Все материалы, которые допустимо использовать для изготовления литьевых форм допускается комбинировать. То есть их можно собирать на резьбовых соединениях, склеивать и пр. Для устранения пор на деревянных частях моделей из тщательно обрабатывают абразивной шкуркой. Затем, ее покрывают лаком. При изготовлении литейных форм необходимо учитывать то, что необходимо выдерживать углы наклона вертикальных плоскостей. Наличие этих углов впоследствии облегчит изъятие готовой отливки из формы.

Основные элементы литья в песчано-глиняные формы

Одним из ключевых факторов, определяющих качество выполнения литья – это свойства песка (земли), применяемого для получения литьевой оснастки. Практика показывает то, что чем мельче и чище песок, тем качество получаемой отливки будет выше. Нельзя забывать и о стержнях, которые могут быть много- или одноразовые.

Общая классификация песчаных формовочных смесей

В зависимости от применения смеси можно разделить на следующие подвиды:

- облицовочные их применяют при создании рабочей поверхности формы;

- диные (наполнительные), их применяют непосредственно для создания формы.

Общая классификация песчаных формовочных смесей

Облицовочные материалы обладают толщиной, которая определяется толщиной будущей отливки, она может составлять 20 – 100 мм. Сверху смеси, применяемой для облицовки, может быть засыпана наполнительная смесь. Наполнительную или единую смесь применяют для набивки всей формы и применяют для производства оснастки при всех видах производства, начиная от единичных изделий и заканчивая массовым.

Изготовление литейной песчаной формы

Литье в песчаные формы начинается с ее создания. Отличительной чертой песчаной оснастки является то, что их можно использовать только один раз и для получения новой детали необходимо изготавливать новую.

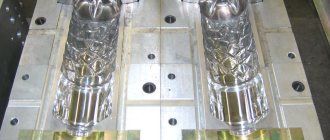

Оснастку производят, имея на руках модель будущей детали. Ее устанавливают в опоку (деревянная или металлическая коробка для формовочной смеси), засыпают землю. Затем необходимо уплотнить засыпанную песчаную смесь. Для этого используют ручной или механизированный инструмент ударного действия и приспособления. По достижении смесью необходимой кондиции, то есть необходимой плотности, модель извлекают и в распоряжении литейщиков останется готовая технологическая оснастка.

Для получения полостей расположенных внутри будущей отливки применяют стержни. Их как правило, изготавливают из того же материала, что и саму оснастку. В процесс производства литейной формы из песка входят следующие основные этапы.

- установка модели в опоку;

- уплотнение песчаной смеси;

- изъятие модели из опоки.

Трудоемкость и технология производства литейной оснастки во многом зависит от следующих параметров:

- размера будущей отливки;

- количества полостей;

- типа оснастки.

Если изготавливаемая форма требует дополнительного нагрева или запекания, то затраты времени на ее производство резко вырастут. Для облегчения изъятия готовой отливки на рабочие поверхности наносят различные смазки, например, солидол.

Сборка песчаной литейной формы

После того как оснастка для литья произведена, ее готовят для заливания расплава. Рабочие поверхности необходимо смазать специальным составом, который способствует свободному извлечению готовой отливки. После подготовки рабочих поверхностей выполняют установку литьевых стержней.

Процесс изготовления формы

На завершающем этапе, полуформы соединяют между собой и надежно скрепляют. Надежность сборки не позволит расплаву вытечь за пределы формы.

Типы песчаных форм

Многообразие песчаных форм для литья позволило их разделить на несколько групп, предназначенных для получения отливок с разными характеристиками.

Песчаные литейные формы

Всего можно назвать 7 групп литейной технологической оснастки или модельных комплектов.

- Модельный набор, произведенный из металла, в состав, которого входят дополнительные приспособления для выполнения машинной формовки.

- Набор, выполненный из металла, в его состав включены дополнительные приспособления, которые предназначены для выполнения машинной и ручной формовки.

- Модельный набор, используемый для выполнения машинной и ручной формовки. Сами модели произведены из металла, а некоторые части, например, стержни для формирования полостей выполнены их древесины разных пород.

- Набор для производства ручной и машинной формовки. Модели и стержни, подвергаемые сильному износу, выполняют из металла.

- Набор для формовки отливок из твердых пород древесины.

- Набор для формирования отливок, выполненный из мягких пород древесины.

- Наборы для выполнения ручной формовки отливок.

Характеристики литейного песка

Выполняя литье в песчаную оснастку надо понимать, что качество отливки напрямую зависит от состава и свойств литейного песка. Практикой литейного дела определены пять ключевых параметров, которые определяют качество литейного песка.

Физические характеристики песка

- прочность;

- газопроницаемость;

- стабильность при воздействии температуры;

- способность к просадке;

- возможность многократного использования.

Прочность

Прочностью называют способность смеси сохранять заданные параметры во время выполнения литейной операции и транспортировки опоки внутри производственного помещения.

Газопроницаемость

Газопроницаемость – это способность песка пропускать через себя газы, образовывающиеся при затвердевании расплава. Если смесь обладает высокой проницаемостью, будет снижена пористость отливки. Если проницаемость низкая, то качество поверхности будет значительно лучше. Газопроницаемость напрямую зависит состава и фракции песчаной смеси.

Термическая стабильность

Возможность оснастки при воздействии температуры сохранять заданную форму, оказывать сопротивление растрескиванию и появлению иных дефектов, проявляющихся при действии большой температуры расплавленного металла, называют термической стабильностью.

Способность к просадке

Способность формовочной смеси плотно сжиматься в процессе затвердевания отлитой детали. Если бы песок не обладал таким свойством, то отлитая заготовка не имела бы возможности изменять размеры внутри формы. А это в результате привело бы к растрескиванию заготовки и проявлению других дефектов, возникающих при разливе расплавленного металла.

Повторное применение

Это обозначает возможность использования формовочной смеси для производства оснастки, предназначенных для формирований новой партии отливок.

Металлургическая продукция

Определения литья в землю Определим, какими терминами называют литейную технологию заливки металла в формы на основе песка. Аналогичными считаются формулировки: — Литье в песчаные формы, смеси; — Литье в песчано-глинистые формы, смеси; — Литье в землю. Все эти термины обозначают одну и туже технологию литья. Применение далее любого из названий, будем считать аналогами.

Литейная продукция

Литье в песчаные формы – метод литья металлов и сплавов, при котором расплавленный металл заливается в форму сделанную из плотно утрамбованного песка. Для связи песчинок между собой, песок смешивают с глиной, водой и другими связующими материалами. Более 70% всех металлических отливок производится с помощью процесса литья в песчаные формы. Основные этапы

Есть шесть шагов в этом процессе: -Поместить модель в опоку с песком, чтобы создать форму. -В необходимых местах присоединяются литниковая система и выпоры. -Удалить из опоки модель и соединить полуформы. -Заполнить полость формы расплавленным металлом. -Выдержать застывающий металл в опоках согласно технологии. -Выбить отливку и освободить от литников и выпоров.

Процесс литья

Литье в песчано-глинистые формы включает в себя несколько последовательных этапов:

- Разработка литейной формы, расчет технологии ее изготовления, выполнение чертежей.

- Изготовление натурной модели детали в соответствии с чертежами. Изготовление сопутствующей оснастки.

- Изготовление составляющих частей формы, стержней с применением соответствующих смесей.

- Сборка конструкции и установка стержней, литниковой системы, выполнение прибылей.

- Заливка расплавом металла, выдержка времени на затвердевание и остывание металла.

- Освобождение заготовки, очистка поверхности от остатков формовочной смеси.

- Удаление литников, зачистка облоя, обработка необходимых поверхностей.

Литейные модели

По чертежам и литейным технологиям, разработанных технологом или конструктором, опытный модельщик изготавливает модель детали из дерева, металла или пластмассы или пенополистирола. Металл в процессе охлаждения даёт усадку, и кристаллизация может быть неоднородной из-за неравномерного охлаждения. Таким образом, модель должна быть чуть больше, чем готовая отливка, с применением, так называемого, коэффициента усадки металла. Различные усадочные коэффициенты используются для различных металлов. Модели в процессе формовки оставляют в песке полости-отпечатки в форме, в которые помещают стержень из песка. Такие стержни иногда усиливается проволочной арматурой, которые используются для создания полостей, которые не могут быть сформированы основной моделью, например, внутренние проходы клапанов или места охлаждения в блоках двигателей. Литниковая система для входа металла в полости формы представляют собой направляющую и включает воронку, литники, которые поддерживают хороший напор жидкого металла, для более равномерного заполнения полости формы. Газ и пар, образующихся при литье выходят через проницаемые пески или через стояки, которые изготавливаются либо в самой модели, или в виде отдельных частей.

Опоки для формовочных материалов Для формовки используют две или несколько опок. Опоки изготавливаются в виде ящиков, которые могут быть соединены друг с другом и скреплены между собой. Модель утапливается в нижней части опоки вплоть до её самого широкого поперечного сечения. Затем монтируется верхняя часть модели. К нижней части опоки зажимами прикрепляется верхняя и туда добавляется и утрамбовывается формовочная смесь таким образом чтобы она полностью закрывала модель. В необходимых местах устанавливаются литники и выпора. Затем опока половинится и из неё вынимается модель, деревянные литники и выпора.

Охлаждение металла Для управления кристаллизацией структуры металла, в форму можно поставить металлические пластины, холодильники. Соответственно быстрое локальное охлаждения образует более детальную структуру металла в этих местах. В черной отливке эффект аналогичен закалке металла в кузнице. В других металлах, холодильники могут быть использованы для управления направленной кристаллизации отливки. При управлении способом охлаждения литья можно предотвратить внутренние пустоты или пористость внутри литья.

Производство Для получения полостей в отливке, например, для охлаждающей жидкости в блоке двигателя и головок цилиндров используются стержни. Обычно стержни для литья ставятся в форму после удаления модели. После сушки опоку с формой устанавливают на литейный плац для заполнения расплавленным металлом, обычно сталь, бронза, латунь, алюминий, магний и цинк. После заполнения жидким металлом опоки не трогают до охлаждения отливки. После выбивки отливки, стержни удаляются из литья. Металл литников и прибылей любым способом должен быть отделен от отливки. Различные термические обработки могут быть использованы для снятия напряжений от первоначального охлаждения и добавить твёрдости в случае закалки в воде или масле. Поверхность литья может быть дополнительно упрочена дробеструйной обработкой, которая добавляет устойчивости к растрескиванию, растягивает и разглаживает шероховатую поверхность.

2.2. Литейная оснастка для изготовления песчано-глинистой формы

Первые литейные формы делали из камня и глины, и только в конце XVIII в. их начали изготавливать из специально приготовленной увлажненной смеси песка и глины, так называемые песчано-глинистые формы (ПГФ). В настоящее время около 80 % отли вок изготавливают в ПГФ.

Основным видом ПГФ является закрытая литейная форма, в которой отливка со всех сторон ограничена полостью формы. Такая форма пригодна для изготовления только одной отливки. При выемке (выбивке) готовой детали форму разрушают, извлекают деталь, отрезают элементы литниковой системы, очищают поверхность от остатков формовочного материала и направляют на механическую обработку.

Для изготовления ПГФ используется литейная оснастка. Литейная оснастка

— комплекс приспособлений, используемых для изготовления форм. Совокупность технологической оснастки и приспособлений, необходимых для изготовления полости в ПГФ, называется

модельным комплектом

. В модельный комплект входят: модели отливки и элементов литниковой системы, модельные и сушильные плиты, стержневые ящики, формующие, контрольные и сборочные шаблоны для конкретной отливки. Существует также понятие

«формовочный комплект»

, под которым подразумевается полный комплект оснастки, используемый для получения ПГФ. В него дополнительно входят (наряду с приспособлениями модельного комплекта) необходимые для изготовления форм опоки, дополнительные рамки, штыри, скобы и т. д.

Литейная модель—

приспособление (рис. 1.12), предназначенное для получения полостей в литейной форме, соответствующих наружной конфигурации отливки.

Рис. 1.12.

Литейная модель

:

1 — знаки стержня

Модель имеет ряд отличий

от отливки

.

1. Размеры модели делают больше, чем соответствующие размеры отливки с учетом линейной усадки сплава (для углеродистых сталей составляет 2,0…2,5 %, для чугуна — 0,8…1,2 %, для медных сплавов — 1,0…1,5 % и для алюминиевых — 0,9…1,2 %) и припусков на последующую механическую обработку. Припуск зависит от размера отливки и вида сплава. Так, для мелкого чугунного литья припуск составляет 0,7…5 мм на сторону.

2. Модель изготавливают со стержневыми знаками 1

. Знаки на модели образуют в форме дополнительные полости, в которые помещают знаковые части стержня.

3. Вертикальные стенки модели делают с уклонами 0,5…3,0°

для того, чтобы при извлечении модели форма не разрушалась.

4. Сопряжения стенок в модели должны быть плавными и без острых углов. Скругление внутренних углов называется галтелью, наружных — закруглением (R

= 1/5…1/3 от средней арифметической толщины стенок).

Модели изготавливают из дерева, металла или пластмассы. Выбор материала модели и степень точности ее изготовления зависит от серийности производства. Отливки в единичном производстве, как правило, изготавливают по деревянным моделям, а в серийном и массовом — по металлическим.

Стержневой ящик

(рис. 1.13) — приспособление, имеющее рабочую полость для получения стержней нужных размеров и очертаний.

Рис. 1.13.

Стержневой ящик

Рис. 1.14.

Стержень

Рис. 1.15.

Опоки

Стержень

— приспособление (рис. 1.14), служащее для формирования отверстий и полостей внутри отливок. Стержневые ящики тоже имеют литейные уклоны. При выборе их размеров учитывают величину усадки сплава и, если требуется, припуски на механическую обработку, а конфигурация предусматривает формирование стержневых знаков. Стержневые ящики делают из тех же материалов, что и модели. По конструкции стержневые ящики могут быть неразъемными (вытряхиваемыми) и разъемными, которые подразделяются на ящики с вертикальными и горизонтальными разъемами.

Изготовление форм по модели производится с помощью специальных рамок, называемых опоками

(рис. 1.15). Опоки (верхняя

1

и нижняя

5

) являются своеобразным остовом формы, предохраняющим ее от разрушения при изготовлении, сборке, транспортировке и заливке. Центровка опок при изготовлении и сборке формы производится при помощи штырей

4

, укрепленных в ушках

3

. Каждая половина модели заформовывается в отдельной опоке. После извлечения моделей в нижнюю опоку устанавливаются стержни

2

, а затем на нее — верхняя опока. В зависимости от размеров и массы опок они делятся на ручные и крановые. К ручным относят опоки, масса которых вместе с уплотненной формовочной смесью не превышает 50 кг.

Модельная плита

— плита , оформляющая разъем литейной формы и несущая на себе различные части модели, включая литниковую систему, а также служащая подставкой при набивке одной из парных опок при изготовлении формы.

Литейную форму заливают расплавленным металлом через литниковую систему. Литниковая система —

совокупность каналов и резервуаров, по которым расплавленный металл поступает из разливочного ковша в полость литейной формы. В модельный комплект входят

модели элементов литниковой системы

. Основными элементами литниковой системы являются литниковая чаша, стояк, шлакоуловитель, питатели (рис. 1.16).

Рис. 1.16.

Отливка с элементами литниковой системы

:

1 — литниковая чаша; 2 — стояк; 3 — шлакоуловитель; 4 — питатель; 5 — выпоры

Чаша 1

уменьшает размывающее действие струи расплавленного металла и задерживает всплывающий шлак.

Стояк 2

— вертикальный, круглый сужающийся канал,куда направляется жидкий металл из литниковой чаши.

Шлакоуловитель 3

— горизонтальный канал трапециевид-ного сечения, который служит для задержания шлака и соединяет стояк с питателем.

Питатель 4

— горизонтальные каналы (может быть один или несколько) в нижней полуформе, соединяющие шлакоуловитель с полостью литейной формы.

Для выхода из формы воздуха и всплывающих неметаллических включений на верхних частях формы для средних и крупных отливок делают выпоры 5

(вертикальные каналы, расширяющиеся к верху).

Для получения отливок без усадочных раковин, которые могут образовываться из-за уменьшения объема металла при его затвердевании, у массивных частей отливки, где усадка проявляется наиболее активно, предусматривают специальные дополнительные полости, заполняемые жидким металлом в процессе заливки и называемые прибылями

. Прибыли осуществляют постоянную дополнительную подпитку жидким металлом полость формы. В них металл кристаллизуется в последнюю очередь.

Литниковые системы в зависимости от формы и размеров отливки, состава и свойств литейного сплава имеют различное устройство (металл в полость литейной формы можно подводить сверху, сбоку или снизу). Таким образом, типы литниковых систем могут быть следующими: верхняя, нижняя (сифонная), ярусная (боковая).

Для лучшего задержания шлаковых включений в литниковые чаши дополнительно могут устанавливаться фильтры.

Литье в песчано глинистые формы

Одним из первых методов выплавки металла, освоенных человечеством, было литье в песчано-глинистые смеси, «землю». При этом виде литья, в данной смеси, состоящей из песка, глины и воды образуют форму.

Песок имеет свойство уплотняться, а глина придает единообразную структуру, тем самым сохраняется приданная смеси форма модели изделия. Модель изделия изготовляют из материала из которого проще всего подготовить модель, но обычно изготавливается из дерева, при серийном производстве, когда модель используется часто, для того чтобы сохранить размеры и поверхность модели, ее изготовляют из прочным материалов, обычно это алюминиевые сплавы.

Литье в песчаные формы

Для изготовления деталей литьем применяется несколько технологий. Самая простая — литье в песчаные формы:

- Если требуется изготовить алюминиевую деталь простой формы, то выполнять литье можно открытым способом непосредственно в грунт — кремнезем. Изготавливают небольшую модель из любого материала: дерево, пенопласт. Устанавливают в опоку. Грунт укладывают вокруг небольшими слоями и тщательно трамбуют. После того как образец извлекают, кремнезем хорошо держит форму и литье выполняют прямо в нее.

- В качестве формирующей смеси можно использовать песок, соединенный с силикатным клеем, или цемент, замешанный на тормозной жидкости. Соотношение материалов должно быть таким, чтобы если смесь сжимать, она сохраняла форму.

Видео «Литьё алюминия в земляную (песочную) форму в домашних условиях»

Для деталей сложной формы применяется иная технология.

Литье по выплавляемым моделям

Этот известный давно способ для изготовления алюминиевых изделий в домашних условиях может быть немного изменен. Принцип литья заключается в следующем:

Из легкоплавкого материала изготавливается модель. Укладывается в определенную форму, заливается гипсом. Устанавливается один литник или несколько. После того как гипс застыл, его хорошо просушивают. При высокой температуре легкоплавкий материал переходит в жидкое состояние и вытекает через литник. В полученную форму льют алюминиевую заготовку.

Рекомендуемый материал — воск, имеет один очень большой недостаток. Это высокая цена материала. Но для небольших деталей он не нанесет большого вреда семейному бюджету.

Подробности процесса можно уточнить по видео.

Видео «Литье алюминия под высоким давлением»

Таким образом, изготовить необходимую деталь из алюминия различной формы можно даже самому обычному мастеру-любителю.