Коррозия и ее особенности.

Я заметил, что описывая качества нержавеющих сталей и отмечая их нужность и полезность для промышленности, до сих пор не акцентировал внимание на том почему они так важны. Основное свойство нержавеющих сталей — способность противостоять коррозии, поэтому несколько слов о том, что это такое.

Коррозия — это процесс разрушения поверхности металлов в результате чисто химического или электрохимического воздействия внешней среды, как правило агрессивной. В общем случае коррозия металла сопровождается образованием на поверхности продуктов разрушения, таких как ржавчина, но бывают и разрушения без внешних проявлений. Интенсивность коррозии зависит от свойств металла и степени агрессивности окружающей среды.

Коррозия это довольно широкое понятие и характеризуется по различным проявлениям:

- сплошная (равномерная) коррозия, когда разрушению подвергается вся поверхность металла;

- точечная (местная, щелевая, питтинговая) коррозия, когда разрушаются отдельные участки поверхности металла;

- межкристаллитная коррозия, когда коррозия распространяется в глубь изделия по границам зерен;

- коррозия под напряжением (коррозионное растрескивание), когда на поверхности металла развиваются трещины вследствие одновременного воздействия растягивающих напряжений и агрессивной среды.

Отдельный вид — электрохимическая коррозия, когда к чисто химическим процессам взаимодействия металла и окружающей среды, добавляются электрохимические процессы на границе раздела. Это самый разрушительный вид коррозии.

В процессе электрохимической коррозии разрушение металлов происходит под воздействием электролитов и сопровождается переходом атомов. На практике чаще всего электролитами выступают водные растворы солей, кислот и щелочей. Таким образом интенсивному разрушению электрохимической коррозией подвергаются металлические емкости, трубопроводы, детали машин и части сооружений находящиеся в контакте с морской и речной водой, а также грунтовыми водами.

Из теории электрохимической коррозии следует, что наибольшую устойчивость имеют очень чистые металлы. Но в жизни использование чистых металлов практически невозможно, поэтому возникает необходимость обеспечения однородной структуры твердого раствора в сплавах.

Повышенная стойкость против равномерной коррозии в широкой гамме коррозионно-активных сред различной степени агрессивности — отличительная особенность нержавеющих сталей и сплавов. Многие виды нержавеющие стали кроме того обладают стойкостью против межкристаллитной и точечной коррозии и коррозионного растрескивания.

Область применения хромоникелевых сталей

Для изготовления оборудования НПЗ и ГПЗ нормативными документами предусмотрено использование широкого спектра хромоникелевых сталей как аустенитного, так и аустенито-ферритного класса. Наиболее распространены стали 12Х18Н10Т (08X18Н10Т), 10Х17Н13М2Т и 10X17H13M3T. В редких случаях, в основном для оборудования, контактирующего с растворами серной кислоты, используют сталь 06ХН28МДТ. Наряду с этим допускается применение аустенитных сталей с пониженным содержанием углерода (02Х18Н11, 03X18Н11 и др.), а также сталей-заменителей, легированных марганцем (08Х18Г8Н2Т, 07Х13АГ20 и др.). Рекомендованы к применению аустенито-ферритные стали, экономно легированные никелем (08Х22Н6Т, 08X21Н6М2Т и др.). Аустенитные стали с пониженным содержанием углерода, стали-заменители, легированные марганцем, и аустенито-ферритные, экономно-легированные никелем, широкого использования в нефтяном машиностроении не нашли.

В большинстве случаев стали типа 18-10 применяют в температурном интервале 196—610°С, стали типа Х17Н13М2Т(МЗТ) — от минус 253 до плюс 700°С. Температурный интервал использования сталей аустенито-ферритного класса — от 0 до 390°С.

На установках первичной переработки нефти стали аустенитного и аустенито-ферритного классов используются весьма ограниченно, в основном при работе установок на высокосернистом сырье. Сталь 08Х22Н6Т рекомендована для изготовления труб теплообменного оборудования, в котором охлаждающим агентом служит вода (холодильники головного и боковых погонов колонн предварительного испарения, атмосферной и вакуумной колонн, холодильники орошения и др.). Они также рекомендованы для изготовления труб аппаратов воздушного охлаждения головных погонов атмосферной и вакуумной колонн. Такие трубы, по расчетам специалистов, должны работать не менее 5 лет, тогда как трубы и трубные пучки из углеродистых сталей в условиях эксплуатации соответствующего конденсационно-холодильного оборудования работают менее двух лет, зачастую — менее года. Стали аустенитного класса типа Х18Н10T в этих случаях использовать не рекомендуется из-за высокой опасности питтинговой коррозии и хлоридного коррозионного растрескивания. Сталь 10X17H13M3T используется в качестве плакировки для защиты штуцеров аппаратов, внутренняя поверхность которых защищена неметаллическими материалами (торкрет-бетоном) от воздействия присутствующих в их рабочих средах водных растворов солей и сероводорода. Это — электродегидраторы, емкости орошения колонны предварительного испарения, атмосферной колонны и др. В случаях переработки нефтей с высоким содержанием нафтеновых кислот плакировка части корпуса и тарелки вакуумной колонны, работающей при температуре выше 300°С, могут быть выполнены из стали 10X17H13M3T. Однако такой способ борьбы с коррозией под действием нафтеновых кислот не является рациональным, поскольку в процессе эксплуатации аппаратов сырье, поступающее в них, может меняться. Гораздо проще и выгоднее бывает использовать компаундирование нефтей.

На установках вторичной переработки стали аустенитного класса применяются значительно шире. Так, на установках каталитического крекинга, гидроочистки и риформинга их используют для изготовления внутренних элементов реакторов. Сами реакторы, как правило, исполняют из теплостойких сталей с торкрет-бетонной футеровкой. В ряде случаев футеровку дополнительно защищают от повреждений кожухом из стали 08Х18Н10Т. На установках гидроочистки используют также реакторы из биметалла с плакирующим слоем из стали 08X18H10Т. Печные змеевики установок гидроочистки в последние годы также изготавливают из стали 08X18Н10Т — во избежание ВТСК.

При переработке газов оборудование из хромоникелевых сталей аустенитного и аустенито-ферритного классов используют на установках получения серы. Из них рекомендуется изготавливать трубы теплообменных аппаратов сероводородсодержащего газа (10Х17Н13М2Т), отбойники сероуловителя (12Х18Н10Т), внутренние элементы конверторов (08X18H10T). подогреватели подземных сборников жидкой серы и др.

Общее о хромоникелевых нержавеющих сталях.

Основные легирующие элементы, придающие хромоникелевой стали коррозионную стойкость в окислительных средах это Cr (хром) и Ni (никель). Хром способствует образованию на поверхности нержавеющей стали защитной плотной пассивной пленки окисла Сr2O3. Необходимая для придания коррозионной стойкости нержавеющей стали концентрация хрома в сталях этой группы составляет 18%.

Никель относится к металлам находящимся или легко переходящим в так называемое «пассивное» состояние. В пассивным состоянии металл или сплав обладает повышенной коррозионной стойкостью в агрессивной среде. Хотя, конечно, эта способность никеля меньше чем у хрома или молибдена.

Хром и железо в сплаве образуют твердый раствор, а никель в количестве 9—12%, кроме того, способствует формированию аустенитной структуры. Благодаря аустенитной структуре хромоникелевые нержавеющие стали отличаются высокой технологичностью при горячей и холодной деформациях и стойкостью при низких температурах.

Хромоникелевые аустенитные нержавеющие стали наиболее широко распространенная группа коррозионностойких сталей. Они так же известны в мировой практике под общим названием сталей типа 18-10.

В нашей стране наиболее распространены марки хромоникелевых нержавеющих сталей: 12Х18Н10Т, 08Х18Н10Т (ЭИ914), 08Х18Н10, 12Х18Н9Т, 03Х18Н11, 12Х18Н12Т, 08Х18Н12Б (ЭИ402), 02Х18Н11, 03Х19АГ3Н10.

Эти нержавеющие стали обладают коррозионной стойкостью во многих окисляющих средах при различной концентрации и в широком диапазоне температур. Они так же обладают жаростойкостью и жаропрочностью, но при умеренных температурах.

Применение никелевых сплавов в медицине

Вас интересует применение никелевых сплавов в медицине? Компания Авек Глобал предлагает купить никелевый прокат отечественного и зарубежного производства по доступной цене от производителя в широком ассортименте. Поставщик Авек Глобал обеспечит доставку продукции в любую точку континента. Цена оптимальная.

Никелевые сплавы в медицине

Нержавеющие стали, которые содержат никель, а также никелевые сплавы широко используются в медицинских целях. В сферу медицинских применений входят хирургические имплантаты, медицинский инструментарий, медицинское оборудование и дополнительные приспособления. Пирсинг тоже может рассматриваться как косметическая операция.

Актуальность

Никель содержащие нержавеющие стали представляют собой высокопрочные материалы, имеющие хорошую коррозионную стойкость. Повышенные уровни прочности можно получить путем модификации состава сплава или путем холодной деформации материала. Инструменты из нержавеющей стали на основе никеля можно многократно и эффективно стерилизовать, используя любые дезинфицирующие средства без разрушения материала; Такие инструменты не обладают ферромагнетизма, что обеспечивает их совместимость с диагностической аппаратурой, например, МРТ (магнитно-резонансная томография).

Импланты

Нержавеющая сталь на основе никеля для имплантов имеет хорошую биологическую совместимость с человеческими тканями. Хотя есть и противопоказания для их использования. Среди противопоказаний — болезни крови, системные заболевания соединительной ткани. Несмотря на это, большинство никельсодержащих нержавеющих сталей находит широкое применение, в как материал для имплантов. Поставщик Авек Глобал предлагает купить никель отечественного и зарубежного производства по доступной цене от производителя в широком ассортименте. Обеспечим доставку продукции в любую точку континента. Цена оптимальная.

Эффект памяти

Никелевая проволока, которая в своей «деформированной» форме имеет небольшое поперечное сечение, может быть введена в полость артерии со сниженной вероятностью возникновения травмы. На месте после освобождения из сдерживающего катетера проволока под действием тепла тела возвращается к первоначально «запомненной» форме пружинки.

Инструменты

Перечислим инструменты с динамическими свойствами, такие как миниатюрные щипцы, зажимы и манипуляторы, устройства, которые могут расширяться, сжиматься, раздвигаться и т. д… такие инструменты позволяют выполнять сложные медицинские задачи:

- • Помощь инвалидам

- • Регулировочные клапаны

- • Устройства против ожога

- • Артериальные зажимы

- • Направляющие провода для катетера

- • Противозачаточные средства

- • Фильтрующие устройства

- • Стенты для трансплантатов

- • Ортодонтические арки

- • Сколиозная корректоры

Купить. Поставщик, цена

Вас интересует применение никелевых сплавов в медицине? Поставщик Авек Глобал предлагает купить никелевый прокат отечественного и зарубежного производства по доступной цене от производителя в широком ассортименте. Поставщик Авек Глобал обеспечит доставку продукции в любую точку континента. Цена оптимальная.

Стойкость нержавеющей стали против межкристаллитной коррозии

Способность сопротивляться межкристаллитной коррозии у хромоникелевых аустенитных нержавеющих сталей в первую очередь зависит от содержания углерода в твердом растворе. Углерод способствует выделению в твердом растворе карбидных фаз, тем самым способствую ускорению проявления межкристаллитной коррозии с повышением температуры.

Хромоникелевые аустенитные нержавеющие стали при выдержке в интервале 750-800 ºС теряют способность сопротивляться межкристаллитной коррозии:

- при содержании углерода 0,084 % — в течение 1 минуты;

- при содержании углерода 0,054 % — в течение 10 минут;

- при содержании углерода 0,021 5 – через более чем 100 минут.

Содержание азота в составе хромоникелевых аустенитных нержавеющих сталей так же оказывают влияние на склонность к межкристаллитной коррозии, но в значительно меньшей степени. наличие азота в составе может быть даже полезно для повышения прочности.

Повышение концентрации никеля в составе хромоникелевых аустенитных нержавеющих сталей способствует снижению растворимости углерода, но отрицательно влияет на ударную вязкость хромоникелевой стали после отпуска и способствует межкристаллитной коррозии.

Растворимость углерода в твердом растворе хромоникелевых аустенитных нержавеющих сталей происходит и при увеличении содержания хрома. В этом случае так же происходит снижение ударной вязкости стали, но при этом стойкость против межкристаллитной коррозии возрастает.

Хромоникелевые стали

Введение в хромистую сталь, содержащую 18 % Сr, свыше 7 % Ni переводит ее в аустенитное состояние (рис. 7.4). Сталь с аустенитной структурой по сравнению с ферритной обладает лучшими механическими свойствами (сочетание высокой прочности и пластичности), менее склонна к росту зерна и более коррозионностойкая.

Рис. 7.4. Диаграмма состояния при нормальной температуре закаленных сплавов системы Fe—Сr—Ni, содержащих 0,11 % С; Фα — альфа-феррит; П — перлит; М — мартенсит; Фδ — дельта-феррит; К — карбид; Ам — метастабильный аустенит; Aс — стабильный аустенит

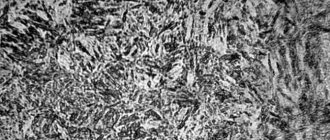

В зависимости от содержания хрома и никеля хромоникелевые стали могут иметь структуру метастабильного аустенита — стали типа 18-10 (18-9): 04Х18Н10, 08Х18Н10, 12Х18Н9, 12Х18Н9Т и стабильного аустенита — стали типа 15-25 (например, 08Х15Н24В4ТР). В сталях с метастабильным аустенитом при определенных условиях возможно превращение аустенита или в мартенсит (при низких температурах, особенно в сочетании с деформацией), или в феррит с выделением карбидов (при повышенных температурах).

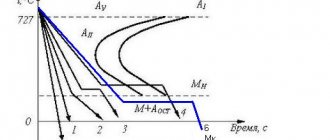

В структуре стали типа Х18Н9 карбиды могут наблюдаться при содержании углерода выше предел растворимости (рис. 7.5, кривая GE).

Рис. 7.5. Псевдобинарная диаграмма состояния системы Fe— Сr—Ni—С для разреза 18 % Сr, 8% Ni

В температурном диапазоне 500—800 °С при малой скорост охлаждения по границам зерен наблюдается преимущественн выделение карбидов, приводящее к обеднению приграничны слоев аустенитных зерен хромом до содержания ниже 12%. В результате этого сталь становится склонной к межкристаллитной коррозии, поскольку в гальванической паре «тело зерна пограничный слой» пограничный слой зерна, обедненный хроме становится анодом и при наличии агрессивной среды начина интенсивно разрушаться. Подобное изменение состава пограничных слоев аустенитных зерен обусловлено тем, что в образовании карбидов участвует углерод, поступающий из глубинных ело зерна, а хром ввиду меньшей диффузионной подвижности поступает для формирования карбидов из пограничных слоев.

Длительная выдержка (сотни часов) при этих же температурах приводит к выравниванию концентрации хрома в пределах зерна, и сталь становится стойкой к межкристаллитной коррозии.

Выпадение карбидов по границам зерен зависит от времени нахождения стали в области опасных температур. Быстрое охлаждение металла позволяет предотвратить выпадение карбидов. Склонность к межкристаллитной коррозии можно предотвратить, если содержание углерода в стали будет ниже предела растворимости. Однако выплавка подобной стали встречает значительные трудности.

В большинстве случаев склонность стали к межкристаллитной коррозии предотвращают введением в сталь элементов-стабилизаторов: титана или ниобия, образующих стойкие, малорастворимые в аустените карбиды.

Количество титана или ниобия, вводимого в сталь для предотвращения межкристаллитной коррозии, назначают в зависимости от содержания углерода. При стабилизации титаном количество титана вводят в соотношении Ti >(5÷7)х(С — 0,02), где 0,02 % — углерод, находящийся в твердом растворе. Титана вводят несколько больше, чем требуется для образования карбида TiC (соотношение Ti/C = 4). Дополнительное легирование хромоникелевой стали позволяет повысить жаропрочность. При этом жаропрочность повышается как за счет упрочнения основы стали — аустенита, так и за счет формирования дополнительных фаз — карбидных или интер-металлидных.

Закалка аустенитных хромоникелевых сталей.

Углерод в составе аустенитных хромоникелевых нержавеющих сталей без добавок титана и ниобия влияет на температуру закалки стали. При закалке требуется произвести нагрев стали выше температуры растворения карбидов хрома, последующее быстрое охлаждение предназначено фиксировать однородность твердого раствора. Таким образом при увеличении содержания углерода требуется большая температура нагрева под закалку. В целом интервал температуры нагрева при закалке аустенитных хромоникелевых нержавеющих сталей составляет от 900 до 1100 ºС.

Длительная выдержка аустенитных хромоникелевых нержавеющих сталей при достижении температуры закалки не требуется. Для листовой нержавеющей стали общее время нагрева до 1000-1050 ºС и выдержки составляет 1-3 минуты на 1 мм толщины листа.

А вот охлаждение должно быть быстрым. Для аустенитных хромоникелевых нержавеющих сталей с содержанием углерода более 0,03 %, относящихся к «нестабилизированным» применяют охлаждение в воде. Нержавеющие стали с меньшим содержанием углерода и имеющие небольшие сечения можно охлаждать на воздухе.

Нержавеющая сталь 12Х18Н10Т применение, свойства.

Сталь 12Х18Н10Т отличный пример хромоникелевой аустенитной нержавеющей стали, широко применяемой при производстве сварных конструкций. Она может работать в контакте с азотной кислотой и другими сильными окислителями; в некоторых органических кислотах средней концентрации, органических растворителях, атмосферных условиях и т.д. Это емкости, теплообменники, а так же сварные конструкций в криогенной технике (до —269 °С).

Примеры использования нержавеющей стали 12Х18Н10Т:

- прокат кованый круглый, квадратный, шестигранный

- лист толстый;

- лист тонкий;

- лента холоднокатаная;

- трубы бесшовные горячедеформированные;

- трубы бесшовные холодно- и теплодеформированные;

- проволока;

- профили стальные фасонные.

Коррозионная стойкость нержавеющей стали 12Х18Н10Т против межкристаллитной коррозии определяется при испытании по методам AM и АМУ ГОСТ 6032-89 с продолжительностью выдержки в контрольном растворе соответственно 24 и 8 ч. Испытания проводят после провоцирующего нагрева при 650 °С в течение 1 ч.

При непрерывной работе нержавеющая сталь 12Х18Н10Т устойчива против окисления на воздухе и в атмосфере продуктов сгорания топлива при температуре до 900 °С. Нержавеющая сталь 12Х18Н10Т обладает достаточно высокой жаростойкостью при температурах 600-800 °С.

Нержавеющая сталь 12Х18Н10Т обладая хорошей технологичностью может подвергаться значительным пластическим деформациями. Температурный интервал обработки нержавеющей стали 12Х18Н10Т давлением составляет 1180-850 °С, скорость нагрева и охлаждения не лимитируется. В холодном состоянии допускают высокие степени пластической деформации.