Исходя из особенностей маркировки углеродистых сталей, сплав с наименованием У10 должен иметь в своём составе около 1% углерода (0,96-1,03%). Какое влияние на материал оказывает такое количество данного элемента? Инструментальная углеродистая сталь марки У10 отличается низкой теплостойкостью и относительно небольшой прокаливаемостью. Вследствие этого сплав не используется при сварных работах, равно как и при отливке элементов крупных размеров. Чаще всего из этого металла делаются фрезы, которые работают на небольших скоростях. Связано это с заметным падением показателей твердости сплава марки У10 при t>190–200оС.

Характеристики стали У10

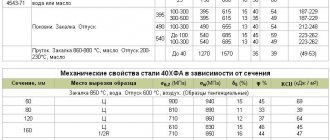

При удельном весе в 7810 кг/м3 и твердости HB 10-1=197 МПа сталь У 10 комфортно обрабатывается резанием и ковкой: К υ тв. спл=1,1, Кυ б.ст=1,0 и t=1180-800оС. Материал не склонен к отпускной хрупкости и нефлокеночувствителен. Остальные физические и механические свойства углеродистого сплава У10 представлены в таблицах:

Этапы процесса нормализации стали

Нормализационный отжиг осуществляется в несколько этапов. Все операции выполняются на металлургических и металлообрабатывающих предприятиях, оснащенных термическими печами различной конструкции и другим специализированным оборудованием.

Нагрев

Доэвтектоидные стали при нормализации нагревают до температур выше точки Ас3 на 40…50 °C. Для заэвтектоидных сталей выбирается более низкая температура нагрева, позволяющая исключить при нормализации рост аустенитных зерен и формирование грубой сетки. Конкретная температура зависит от содержания углерода и легирующих элементов, если такие присутствуют.

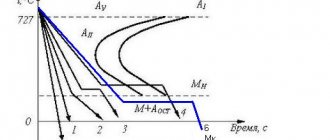

Чаще всего для определения оптимального температурного режима используются изотермические и термокинетические диаграммы. Для вновь разработанных марок стали теоретически рассчитанные значения подтверждают опытным путем. Период фазовых превращений определяется номенклатурой и количеством легирующих компонентов. Для нелегированных и низколегированных сталей обычно устанавливают 1,5 минуты нагрева на каждый миллиметр толщины изделий.

Выдержка

Выдержка – это время, которое изделие должно находиться в нагревательной камере при заданной температуре. Этот этап необходим для полного и равномерного прогрева садки, завершения фазовых превращений. Время выдержки зависит от марки стали, габаритов изделия, температуры нагрева. Для некрупных деталей простых конфигураций для прогрева по всему объему достаточно выдержать металлопродукцию при заданной температуре в течение 15 минут.

Охлаждение

Охлаждение осуществляется в основном на спокойном воздухе. Иногда используется воздушный обдув. При ускоренном охлаждении аустенит распадается при пониженных температурах, что обеспечивает появление дисперсной ферритно-цементитной структуры. Структура нормализованных средне- и высокоуглеродистых сталей отличается более высокой прочностью и твердостью, по сравнению с отожженным состоянием. Среда и, следовательно, скорость охлаждения существенно влияют на структуру и другие характеристики. Одна сталь, нагретая до одинаковой температуры, но охлажденная по разным режимам, имеет разные характеристики.

В прокатных цехах нормализация по описанной выше схеме может заменяться нормализационной прокаткой. Эта операция осуществляется на прокатном стане с применением тепла нагрева, которому подвергают металлопрокат перед прокаткой. Такая технология позволяет получить структуру стального проката, аналогичную нормализованному состоянию (мелкозернистую, с равномерными механическими характеристиками по всему объему), но при гораздо меньших энергетических и трудовых затратах.

Сталь У10: применение

В цеха промышленных предприятий сталь У10 поставляется в виде сортового проката согласно утвержденным ГОСТам:

- ГОСТ 21997-76 и ГОСТ 2283-79 – ленты

- ГОСТы 7417-75, 8559-75, 8560-78 и 1435-99 – калиброванные прутки

- ГОСТы 14955-77 и 1435-99 – шлифованные прутки и серебрянка

- ГОСТы 1133-71, 4405-75 и 1435-99 – поковки

- ГОСТ 4405-75 и 103-2006 – полосы

Главная сфера применения сплава У10 – фрезы, пилы – инструмент, предназначенный для обработки древесины. Кроме того, углеродистая инструментальная сталь У10 позволяет делать качественную игольную проволоку, различные детали холодной штамповки, витые пружины и прочие пружинящие детали, метчики и плашки, простейшие калибры, а также рабочие детали ручного слесарного инструмента: напильники, шаберы и пр.

Технические характеристики

Основной характеристикой стали ШХ15 является высокая чувствительность к технологической обработке методом горячей деформации и термическим процессам. В результате сталь обретает стойкость, которая непосредственно отражается на качестве готовых изделий. Эти процессы формируют высокую износостойкость, упругость при сохранении на требуемом уровне вязкости и пластичности.

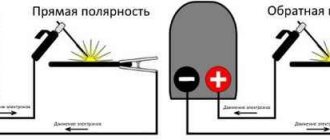

Закалка производится в водном растворе при температуре 810–820 или в масле, которое нагрето до 40–60С. Температура заготовки должна составлять от 650 до 830С

Основными плюсами стали ШХ15 являются такие достоинства как:

- однородность, достигнутая благодаря использованию специальных технологий;

- отличная выносливость при контакте с другими материалами;

- податливость к обработке;

- высокая твердость и износостойкость;

- вязкость и пластичность;

- получение тонкой острой режущей кромки.

К минусам стали шх15 обычно относят неустойчивость к коррозийным процессам и сложность заточки.

Влияние термической обработки на твердость сталей 45 и У10

| Режим термической обработки | Температура нагрева, 0С | Продолжительность нагрева, мин | Продолжительность выдержки, мин | Охлаждающая среда | HRC | HB |

| Сталь 45 | ||||||

| Отжиг Нормализация Закалка Отпуск Отпуск Отпуск | ||||||

| Сталь У10 | ||||||

| Отжиг Нормализация Закалка Отпуск Отпуск Отпуск |

Таблица 7.3

Влияние содержания углерода на твердость закаленной

стали

| Марка стали | Содержание углерода, % | Твердость |

| HRB | HRC | HB |

| У8 У12 | 0,2 0,45 0,8 1,2 |

Содержание отчета

1. Тема и цель работы.

2. Краткие ответы на контрольные вопросы.

3. Область диаграммы состояния сплавов системы Fe – C, относящаяся к сталям с температурными интервалами нагрева сталей под термическую обработку.

4. Режимы отжига, нормализации, закалки и отпуска сталей 45 и У10.

5. Результаты измерения твердости сталей 45 и У8 после различных видов термической обработки в соответствии с заданиями.

6. Выводы.

Лабораторная работа № 8

СТРУКТУРА СТАЛЕЙ В НЕРАВНОВЕСНОМ СОСТОЯНИИ

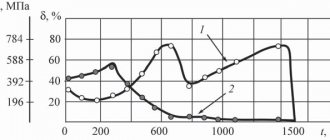

Цель работы: изучение влияния закалки и отпуска на структуру углеродистых сталей, установление связи между структурой термически обработанных сталей, их диаграммами изотермического распада аустенита и механическими свойствами.

ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ

Эксплуатационные свойства стали зависят от ее химического состава и структуры. Желаемое изменение структуры, а, следовательно, и механических свойств, достигается термической обработкой. Различные структуры стали формируются в процессе ее охлаждения из аустенитного состояния.

Незначительная степень переохлаждения или весьма медленное охлаждение обеспечивает получение равновесных структур (лабораторная работа № 7). Чем больше степень переохлаждения аустенита или скорость его охлаждения, тем при более низких температурах происходит превращение аустенита, тем более неравновесная структура получаемой стали. Сталь при этом может приобрести структуры сорбита, троостита, игольчатого троостита (бейнита) илимартенсита.

Закалка, обеспечивающая получение наиболее неравновесной структуры стали – мартенсита, сопровождается возникновением больших внутренних напряжений. Поскольку эти напряжения могут вызвать коробление или разрушение детали, их уменьшают путем отпуска.

Рис. 8.1. Микроструктура закаленной низкоуглеродистой (0,15 % С) стали. Х200

При отпуске из структур закаленной стали образуются структуры отпуска (троостит, сорбит, перлит). Рассмотрим подробнее структуры углеродистых сталей, образующиеся при закалке, а затем при отпуске. Получаемая структура стали зависит не только от скорости охлаждения аустенита, но и от температуры нагрева и химического состава стали.

Низкоуглеродистая сталь, содержащая до 0,15 % углерода, нагретая выше температуры АС3 и закаленная в воде, имеет структуру малоуглеродистого мартенсита (рис. 8.1).

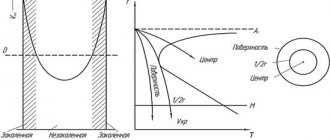

Рис. 8.2. Изменение температурного интервала мартенситного превращения — а

(область

Мн – Мк заштрихованная, сплошная линия – tкомн) и массовой доли остаточного аустенита – б

(возможная доля

Аост, заштрихована) от содержания углерода в стали

Мартенсит –

это пересыщенный твердый раствор углерода в a-железе. Он содержит столько углерода, сколько было в аустените, т.е. в стали. Мартенсит имеет тетрагональную объемно центрированную решетку. С увеличением содержания углерода тетрагональность кристаллической решетки мартенсита, твердость и прочность закаленной стали возрастают. Он имеет характерное пластинчатое, под микроскопом – игольчатое, строение. Рост пластин мартенсита происходит со скоростью около 1000 м/с по бездиффузионному механизму. Они ориентируются по отношению друг к другу под углом 60 и 120о в соответствии с определенными кристаллографическими плоскостями аустенита пределах аустенитного зерна, и чем выше температура нагрева под закалку и чем, следовательно, крупнее зерно аустенита, то тем более крупноигольчатым и хрупким он будет.

Твердость мартенсита весьма высока, например, для среднеуглеродистой стали – 55…65 HRC, (НВ = 5500…6500 МПа). Превращение аустенита в мартенсит сопровождается увеличением удельного объема стали, поскольку мартенсит имеет больший объем, чем аустенит. В сталях, содержащих более 0,5 % С, не происходит полного превращения аустенита в мартенсит и сохраняется так называемый остаточный аустенит. Чем выше содержание углерода в стали, тем ниже температурный интервал (Мн– Мк) мартенситного превращения (рис. 8.2, а

)и больше остаточного аустенита (рис. 8.2, б). При обработке холодом можно достичь температуры

Мк и обеспечить переход аустенита остаточного в мартенсит.

В доэвтектоидных сталях, закаленных с оптимальных температур (на 30…50 оС выше АС3), мартенсит имеет мелкоигольчатое строение (рис. 8.3).

Заэвтектоидные стали подвергают неполной закалке (температура нагрева на 30…50 0С превышает АС1). Сталь приобретает структуру мартенсита с равномерно распределенными зернами вторичного цементита и остаточного аустенита (5…10 % Аост.) (рис. 8.4).

После полной закалки заэвтектоидная сталь имеет структуру крупноигольчатого мартенсита и в ней содержится свыше 20 % остаточного аустенита (рис. 8.5) . Такая сталь обладает значительно меньшей твердостью, чем после неполной закалки.

Рис. 8.3. Мартенсит закалки в доэвтектоидной стали. Х600

Рис. 8.4. Микроструктура закаленной заэвтектоидной стали:

мартенсит, аустенит остаточный, зерна цементита вторичного. Х400

Рис. 8.5. Микроструктура перегретой закаленной стали:

мартенсит крупноигольчатый, аустенит остаточный. Х400

Рис. 8.6. Микроструктура троостита закалки:

а –

увеличение 500; б – увеличение 7500

Закалка на мартенсит обеспечивается охлаждением углеродистых сталей в воде со скоростью выше критической. При более медленном охлаждении стали из аустенитного состояния, например, в масле со скоростью, меньше критической, аустенит при температурах 400…500 оС распадается на высокодисперсную феррито-цементитную смесь пластинчатого строения, называемую трооститом закалки.

Троостит – структура с повышенной травимостью (рис. 8.6, а) и характерным пластинчатым строением (рис. 8.6, б).

Еще более медленное охлаждение стали (например, в струе холодного воздуха) вызывает при температурах 500…650 0С распад аустенита на более грубую, чем троостит, феррито-цементитную смесь также пластинчатого строения, называемую сорбитом закалки. По мере уменьшения скорости охлаждения и перехода от структур мартенсита к трооститу, сорбиту и, наконец, перлиту твердость стали уменьшается.

Рис. 8.7. Микроструктура троостита (а)и сорбита (б) отпуска. Х7500

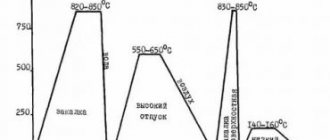

Сталь с неравновесной мартенситной структурой при нагреве получает равновесную перлитную структуру. При нагреве закаленной стали до температур 150…250 оС (низкий отпуск) образуется структура кубического (отпущенного) мартенсита.

Увеличение температуры отпуска (300…400 оС – средний отпуск и 550…650 оС – высокий отпуск) ведет к появлению структуры зернистых

трооститаи сорбита отпуска

соответственно. Эти структуры показаны на рис. 8.7, а и 8.7, б. Сталь со структурой троостита с твердостью 35…45 HRC (НВ = 3500…4500 МПа) обеспечивает максимальную упругость, необходимую, как правило, при изготовлении рессор, пружин, мембран. Сталь со структурой зернистого сорбита отпуска (25…35 HRC) обладает наилучшим комплексом механических свойств и высокой конструкционной прочностью. Именно поэтому закалку и высокий отпуск называют термическим улучшением.

Нагрев закаленной стали вплоть до температуры АС1 (727 оС) обеспечивает получение равновесной структуры зернистого перлита, т.е. менее дисперсной, чем сорбит и троостит, ферритно-цементитной смеси. Если сталь является доэвтектоидной, в ней обособляются зерна избыточного феррита.

Таким образом, при переохлаждении аустенита по мере увеличения скорости охлаждения образуются перлит, сорбит, троостит пластинчатого строения и мартенсит закалки, а при распаде мартенсита по мере повышения температуры отпуска формируются мартенсит кубический (отпущенный), троостит, сорбит, перлит зернистого строения.

Зернистые структуры, образующиеся при отпуске, характеризуются более высокой пластичностью и ударной вязкостью по сравнению с аналогичными структурами пластинчатого строения.

Порядок выполнения работы

1. Ознакомиться с теоретическими сведениями и в случае необходимости, определяемой преподавателем, сдать теоретический зачет по теме.

2. Вычертить двойную диаграмму состояния железоуглеродистых сплавов, ее участок, соответствующий сталям и нанести на него температурные интервалы нагрева сталей под термическую обработку.

3. Начертить диаграммы изотермического распада аустенита для исследуемых сталей и нанести на них режимы термической обработки (температуры изотермических выдержек, скорости охлаждения).

4. Изучить и зарисовать микроструктуры термообработанных сталей, указать их твердость.

5. Сделать выводы и отчет по работе в соответствии с заданиями.

Контрольные вопросы

1. Что называется мартенситом? Каковы его структура и свойства?

2. Какая фаза называется остаточным аустенитом? Причина появления остаточного аустенита в закаленной стали? Условия, от которых зависит количество остаточного аустенита в структуре закаленных сталей? Влияние остаточного аустенита на свойства закаленных сталей.

3. Оптимальные температуры нагрева под закалку доэвтектоидных и заэвтектоидных сталей. Каковы структура и свойства сталей после закалки?

4. Что называется сорбитом, трооститом закалки, сорбитом и трооститом отпуска? Условия образования этих структур. Каковы их структура и свойства?

5. Что называется низким, средним и высоким отпуском?

Содержание отчета

1. Тема и цель работы.

2. Краткие ответы на контрольные вопросы.

3. Область диаграммы состояния сплавов системы Fe – C, относящаяся к сталям с температурными интервалами нагрева сталей под термическую обработку.

4. Диаграммы изотермического распада аустенита для исследуемых сталей с режимами термической обработки (температуры изотермических выдержек, скорости охлаждения).

5. Результаты микроструктурного анализа сплавов, выполненного в соответствии с заданиями.

6. Выводы.

Лабораторная работа № 9

Плюсы стали У10

Положительные свойства ножей серии У10 составляют обширный перечень.

- Острый. Отличные режущие качества. Твердость ножей из инструментальной легированной стали проверяют по ГОСТ 9012 при снятом обезуглероженном слое на расстоянии 10 см от полосы. Количество отпечатков не должно превышать трех.

- Долго сохраняет заточку. Режущая кромка изделия длительное время остается острой. Ножи из стали У10 с легкостью проходят тесты жесткими, мягкими и абразивными материалами, показывая конкурентные преимущества при нарезании материала под различными углами.

- Стойкость к истиранию. Ножи серии У10 устойчивы к выкрашиванию (загибу краев) при разделке небольших охотничьих трофеев, использовании в быту и на рыбалке. Однако, производители изделий из твердых стальных сплавов предупреждают о возможном нарушении структуры металла при реализации сложных задач: Рубки твердых заготовок — дерева, гвоздей, металлоконструкций, костей крупного скота.

- Открывания консервных банок.

- Замены молотков, отверток, подобного инструмента.

- Работы с агрессивными средами.

- Перегиба под большим углом.