Чтобы улучшить технические характеристики металлов, сплавов, проводится технологический процесс, называемый легированием. Он подразумевает под собой введение в состав соединения материалов дополнительных добавок, которые изменяют его свойства. Зависимо от того, сколько процентов дополнительных компонентов добавляется, выделяется три группы получаемых материалов. Любой мастер металлообработки должен знать низколегированные стали, их марки.

Сталь низколегированная и ее марки

Состав

Прежде чем начинать разбираться со свойствами, необходимо узнать состав низколегированных сталей. Количество легирующих добавок не должно превышать 5% (некоторые источники указывают максимальное количество дополнительных компонентов — до 2.5%). Углерод не считается легирующим компонентом.

К наиболее популярным, недорогим дополнительным добавкам относятся:

- Ванадий — отвечает за равномерную структуру.

- Молибден — увеличивает устойчивость соединения к высоким температурам.

- Ниобий — повышает показатель прочности.

- Вольфрам — увеличивает теплостойкость.

- Титан — повышает показатель износоустойчивости.

- Никель, кремний — повышают удароустойчивость, сопротивляемость току.

Классификация легированных сталей

С развитием новых технологий, появлением разных легированных сталей, их нужно было классифицировать.

Разделение по количеству углерода, содержащегося в сплаве:

- Высокоуглеродистые — более 0.65%.

- Среднеуглеродистые — от 0.25% до 0.65%.

- Низкоуглеродистые — менее 0.25%.

Разделение по процентному содержанию легирующих добавок:

- Низколегированные — до 5% (по некоторым источникам до 2.5%).

- Среднелегированные — до 10%.

- Высоколегированные — 10–50%.

По внутренней структуре легированные стали бывают:

- Эвтектоидные — перлитная структура.

- Ледебуритные — наличие первичных карбидов в структуре.

- Доэвтектоидные — присутствие избыточных ферритов, насыщающих состав.

- Заэвтектоидные — наличие вторичных карбидов в сплаве.

По назначения эти материалы можно разделить на две больших группы:

- Строительные — для изготовления металлоконструкций, которые во время последующей эксплуатации не будут подвергаться критическим температурам.

- Машиностроительные — используются при изготовлении деталей для разных механизмов, корпусов.

Машиностроительные стали бывают:

- Цементуемые — при изготовлении проходят процесс цементации, а затем закалки.

- Жаропрочные — среднеуглеродистые стали. Применяются при изготовлении изделий, использующихся в сфере энергетики.

- Улучшаемые — материалы, проходящие дополнительную закалку. Из них изготавливаются детали, подвергающиеся большим нагрузкам.

Легированная сталь высокоуглеродистая

Классификация

Стоит отметить широкий сортамент низколегированных сплавов. При разнообразии химического состава и вариантах обработки их достаточно широко классифицируют:

- и по химическому составу;

- и по варианту термической обработки;

- и по степени свариваемости.

Покупателям удобно ориентироваться, исходя из формирования сплавов по 4 достаточно большим группам. Это:

- так называемые низколегированные мартенситные стали;

- среднеуглеродистые высокопрочные;

- теплостойкие (хромомолибденовые);

- шарикоподшипниковые.

Наиболее популярны сегодня низколегированные стали таких марок, как: 09Г2, 09Г2С, 17Г1С, 0ХСНД, 16Г2АФ. Стали 10ХНДП, 15ХНДП, 15ХСНД, 0ХСНД известны как атмосферно-коррозионно-стойкие (АКС). Существуют и заменители. Например, вместо 09Г2С используют 09Г2, 09Г2Т или 09Г2ДТ, вместо 10Г2С, 10ХСНД – 16ГАФ).

Легирующие элементы и их влияние на свойства сталей

Выше описывалось несколько легирующих добавок, которые добавляются в состав соединений наиболее часто. Чтобы понимать, как воздействуют все дополнительные компоненты на технические характеристики сплава, требуется разобраться с ними по отдельности более подробно:

- Титан — зернистость структуры уменьшается, повышаются показатели плотности, прочности.

- Сера — этого компонента не должно быть более 0.65% в составе. В противном случае снизится устойчивость к коррозии, пластичность, ударная вязкость.

- Углерод — содержание не более 1.2% повышает показатели прочности, твердости. Если количество будет увеличено, технические параметры снизятся.

- Фосфор — не подходит в качестве легирующей добавки. Увеличение его количества в составе приводит к резкому снижению технических параметров.

- Алюминий — чтобы повысить окалиностойкость, добавляется этот компонент.

- Никель — способствует повышению коррозийной стойкости, вязкости, пластичности.

- Хром — увеличивает твердость, прочность, коррозийную стойкость.

- Кремний — содержание этого компонента не должно превышать 15%. Увеличивает электросопротивление, магнитопроницаемость.

- Марганец — содержание до 0.8% причисляется к одной из технологических примесей. Снижает негативное воздействие серы на сплав.

- Кислород, азот — большое количество пузырьков газов в составе делает металл более хрупким.

- Водород — металлурги стараются снизить количество этого компонента в составе, чтобы сделать материал более прочным.

Углеродистая качественная конструкционная сталь

Нормативный документ: качественная конструкционная углеродистая сталь изготовляется согласно ГОСТ 1050-88, ГОСТ 1051-73.

Углеродистая сталь — сталь, не имеющая в своем составе легирующих элементов, но содержащая углерод в различной концентрации: до 0,25% — низкоуглеродистая сталь, 0,24-0,6% среднеуглеродистая сталь, более 0,6 — высокоуглеродистая сталь.

Классификация углеродистых сталей

По качеству

- обыкновенного качества;

- повышенного качества;

- качественная.

По назначению сталь обыкновенного качества:

- А — поставляется по механическим свойствам, применяется в изделиях, подвергающихся горячей обработке (сварка, ковка и др.), которая может изменить регламентируемые механические свойства;

- Б — поставляется по химическому составу, применяется для деталей, подвергающихся обработке, которая может изменить регламентируемые механические свойства, при этом их уровень кроме условий обработки определяется хим. составом;

- В — поставляется по механическим свойствам и химическому составу для деталей, подвергаемых сварке.

По степени раскисления:

- кипящая — кп;

- полуспокойная — пс;

- спокойная сталь без термической обработки — сп.

По химическому составу для качественной стали:

- I — с нормальным содержанием марганца ( Mn 0,80%);

- II — с повышенным содержанием марганца (Mn 1,2%) — Г.

Марки качественной конструкционной углеродистой стали

Углеродистая сталь обыкновенного качества: Ст0, Ст1кп, Ст1пс, Ст1сп, Ст2кп, Ст2пс, Ст2сп, СтЗкп, СтЗпс, СтЗсп, СтЗГпс, СтЗГсп, Ст4кп, Ст4пс, Ст4сп, Ст5пс, Ст5сп, Ст5Гпс, Стбпс, Стбсп.

Углеродистая качественная сталь: 08, 10, 15, 20, 25, 30, 35, 40, 45, 50, 55, 58, 60 — машинная сталь; А12, А20, А30 — автоматная сталь.

Обозначение марки стали: «Ст» — сталь, следующие за ней цифры — условный номер марки в зависимости от химического состава, затем указывается степень раскисления («кп», «пс», «сп»).

Заменители некоторых марок стали:

- Ст20 — Ст15, 25;

- Ст35 — Ст30, 40, 35Г;

- Ст45 — 40Х, Ст50, 50Г2.

Применение качественной конструкционной углеродистой стали

| Марка стали | Область применения |

| 08кп, 10 | Детали, изготовляемые холодной штамповкой и холодной высадкой, трубки, прокладки, крепеж. Цементуемые и цианируемые детали, не требующие высокой прочности сердцевины. |

| 15, 20 | Малонагруженные детали: валики, пальцы, упоры, копиры, оси, шестерни. Тонкие детали, работающие на истирание: рычаги, крюки, траверерсы, вкладыши, болты, стяжки и др. |

| 30, 35 | Детали, испытывающие небольшие напряжения: оси, шпиндели, звездочки, тяги валы и т.п. |

| 20к | Котельная сталь. |

| 40, 45 | Детали с повышенной прочностью: коленчатые валы, шатуны, зубчатые венцы, распределительные валы, маховики, зубчатые колеса, шпильки, храповики и др. |

| 50, 55 | Зубчатые колеса, прокатные валки, штоки, бандажи, валы, малонагруженные пружины и др. |

| 60 | Детали с высокими прочностными и упругими свойствами: прокатные валки, эксцентрики, шпиндели, пружинные кольца, пружины и диски сцепления, пружины амортизаторов. |

| А12, А20, А30 | Неответственные детали массового производства, изготавливаемые на станках-автоматах. |

Свариваемость: хорошая для котельных сталей и сталей марок Ст08-Ст35; затрудненная для стали Ст45; автоматные стали не применяются для сварки.

Маркировка

Маркировка металла несет в себе множество информации для покупателей, людей, работающих с продукцией. Марки низколегированной стали указываются по ГОСТу 4543-71. Маркировка представляет собой набор букв, цифр, каждая из которых имеет определенное значение. Стандартная расшифровка:

- На первом месте идет буква. Она определяет свойства металла, относит его к определенный подгруппе. Например, буква «Ж» указывает на основу из нержавейки.

- Цифра, идущая после первой буквы, обозначает процентное содержание углерода в составе. Например, 5 — 0.05%.

- Далее обозначаются легирующие добавки по периодической таблице.

- После обозначений дополнительных компонентов, указываются цифры, говорящие об их процентном содержании в соединении.

Сталь конструкционная низколегированная для сварных конструкций

Низколегированные стали это…

Низколегированные стали, содержат от 0,2% С и до 2-3% в основном недефицитных легирующих элементов. Они ненамного дороже углеродистых, но обладают рядом важных преимуществ: более высоким пределом текучести, что позволяет снизить расход металла на 15—30%; пониженной склонностью к механическому старению; повышенной хладостойкостью, лучшей коррозионной стойкостью и износостойкостью; возможностью значительно повысить после закалки и отпуска прочность, вязкость, износостойкость и чувствительность к надрезу. Все это в сочетании с хорошей свариваемостью обусловило широкое применение этих сталей при изготовлении трубопроводов и аппаратов, всевозможных сварных конструкций в вагоностроении, автомобилестроении, сельскохозяйственном машиностроении и др.

Стали не флокеночувствительны и не склонны или мало склонны к отпускной хрупкости. При использовании высокопрочных бесперлитных и малоперлитных сталей с весьма низким содержанием углерода, серы и фосфора, благодаря чему достигаются очень хорошая свариваемость, высокая ударная вязкость и низкий порог хладноломкости. Высокая прочность сталей в этом случае получается благодаря микролегированию ниобием, ванадием и титаном и применению регулируемой прокатки при изготовлении.

Как показал опыт заводов, применение низколегированной стали в аппаратостроении позволяет улучшить технико-экономические показатели производства и добиться существенной экономии металла за счет более высокого предела текучести ряда марок низколегированной стали по сравнению с обычной углеродистой сталью.

Использование низколегированной стали в нефтяном аппаратостроении позволяет снизить вес конструкций до 25%, трудоемкость изготовления облегченных конструкций на 16%, трудоемкость монтажных работ на 15% и себестоимость на 20%.

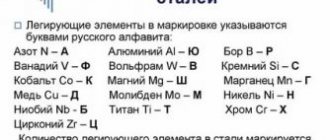

Для обозначения марок низколегированной стали используют буквенно-цифровой код. Цифры в начале маркировки указывают на содержание углерода в сотых долях процента (среднее содержание), а буквы показывают, какой легирующий элемент содержится в стали. При маркировке стали для различных легирующих элементов применяют следующие обозначения:

- Н — никель

- Х — хром

- Г — марганец

- М — молибден

- С — кремний

- В — вольфрам

- Ф — ванадий

- Т — титан

- К — кобальт

- Ю — алюминий

- Д — медь

Цифры, стоящие в марке после букв, указывают примерное содержание соответствующего легирующего элемента, если количество этого элемента превышает 1,5%.

Ниже представлен список марок низколегированной конструкционной стали:

Список марок низколегированных сталей

- Сталь 09Г2

- Сталь 14Г2

- Сталь 12ГС

- Сталь 16ГС

- Сталь 17ГС

- Сталь 17Г1С

- Сталь 09Г2С

- Сталь 10Г2С1

- Сталь 10Г2БД

- Сталь 15Г2СФД

- Сталь 14Г2АФ

- Сталь 16Г2АФ

- Сталь 18Г2АФпс

- Сталь 14ХГС

- Сталь 15Г2АФДпс

- Сталь 20ХГ2Ц

- Сталь 10ХСНД

- Сталь 10ХНДП

- Сталь 15ХСНД

- Сталь 35ГС

- Сталь 25Г2С

Узнать еще

Сталь 15ХСНД низколегированная конструкционная…

Сталь Ст2пс — углеродистая обыкновенного качества…

Сталь марки 20: расшифровка, характеристики, химич…

Сталь 110Г13Л (сталь Гадфильда)…

Применение металла

Применяются низколегированные стали в разных направлениях промышленности. Область применения:

- Изготовление облегченных конструкций из металла.

- Корпуса для бытовой техники.

- Детали для промышленного оборудования.

- Режущие инструменты.

Из-за высокой цены на подобные материалы, их используются в тех случаях, когда аналоги не могут справиться с поставленными задачами.

Конструкция из металла

Сварка

Чтобы соединить детали из низколегированной стали с помощью сварки, нужно учитывать несколько нюансов:

- Изготавливать вертикальные, потолочные швы.

- Сварочный стержень должен быть не менее 4 мм по сечению.

- Чтобы снизить скорость охлаждение металла, требуется выполнять стыковые или бортовые швы.

- Сваривая заготовки толщиной, не превышающей 6 мм, требуется выполнять только один проход.

- Чтобы придать соединению высокую пластичность, нужно использовать электроды Э42А.

- Если металл содержит малое количество углерода, требуется применять электроды с покрытием из фтора, кальция.

Для проведения сварочных работ, требуется использовать специальную присадку Св-10Г2.

Низколегированные стали имеют повышенные технические параметры, благодаря добавлению дополнительных компонентов в состав. Их используют в тех направлениях промышленности, где нужно применять детали, металлоконструкции высокой прочности, износоустойчивости. Для соединения отдельных деталей, нужно учитывать ряд нюансов использования сварочного оборудования.