Керамический режущий инструмент (керамические пластины) на основе оксида алюминия является привлекательной альтернативой твердосплавным инструментам для обработки стали в закаленном состоянии. Эти керамические режущие инструменты могут обрабатывать с высокой скоростью резания и обеспечивать хорошую чистоту поверхности. Механизм износа этих керамических режущих инструментов должен быть правильно понят для большего использования. В нашем исследовании используются два типа керамических режущих инструментов, а именно керамический режущий инструмент из смешанного оксида алюминия Ti [C, N] и керамический режущий инструмент из оксида алюминия, закаленного диоксидом циркония. Обрабатываемость закаленной стали оценивали путем измерения износа инструмента, сил резания и чистоты поверхности заготовки. Эти керамические материалы для режущего инструмента на основе оксида алюминия обеспечивают хорошую чистоту поверхности при обработке закаленной стали. В этой статье сделана попытка проанализировать важные механизмы износа, такие как абразивный износ, адгезионный износ и диффузионный износ этих материалов для керамического режущего инструмента, и здесь также обсуждается производительность этих керамических режущих инструментов, связанных с чистовой обработкой поверхности.

Достижения в технологии обработки керамики привели к появлению нового поколения высокоэффективных инструментов для резки керамики, обладающих улучшенными свойствами. Улучшения были сделаны в свойствах инструмента, таких как прочность на разрыв, ударная вязкость, термостойкость, твердость и износостойкость. Эти разработки позволили использовать керамические инструменты для обработки различных типов стали, чугуна, цветных металлов и тугоплавких сплавов на основе никеля с высокой скоростью. Оксид алюминия широко используется в качестве материала для керамического режущего инструмента и укрепляется добавлением таких частиц, как оксид циркония, карбид титана и нитрид титана, для улучшения свойств. Механизмы усиления или упрочнения этих керамических композиционных материалов представляют собой упрочнение фазового превращения и усиление осаждения или дисперсии.

Оксид алюминия, упрочненный диоксидом циркония, состоит из частично стабилизированных частиц диоксида циркония, диспергированных в матрице оксида алюминия.

Цирконий существует в трех четко определенных полиморфах: кубический (с) (выше 2370 ° С), тетрагональный (т) (между 2370 и 1150 ° С) и моноклинный (м) (ниже 1150 ° С). Высокотемпературные фазы можно стабилизировать до комнатной температуры, добавляя легирующие примеси, такие как нитрат, церия и магнезия [1]. Т-фаза, которая является метастабильной фазой при низкой температуре, нуждается в энергии для преобразования в стабильную низкотемпературную м-фазу. Поскольку это преобразование t в m поглощает энергию, а способность поглощать энергию создает ударную вязкость, преобразование t в m приводит к увеличению ударной вязкости материала. Это явление известно как ужесточение трансформации. Когда диоксид циркония ужесточается легирующими веществами, такими как йиттрия, церия и магнезия, с использованием вышеупомянутого трансформационного ужесточения, это называется трансконцентрированным цирконием (ТТЗ). Введение достаточного количества диоксида циркония в традиционную матрицу оксида алюминия привело к разработке оксида алюминия, упрочненного диоксидом циркония (ZTA) с улучшенной ударной вязкостью. В ZTA диоксид циркония подвергается ограниченному превращению, ограничивающей матрицей является оксид алюминия, который имеет более высокий модуль упругости и более низкое тепловое расширение, чем TTZ. Тетрагональная моноклинная трансформация считается мартенситной в объеме и сопровождается увеличением объема. Когда чистый диоксид циркония диспергирован в глиноземной матрице, диоксид циркония удерживает метастабильные тетрагональные частицы, которые ограничены жесткой матрицей, которая препятствует увеличению объема, связанному с фазовым превращением. Когда глиноземно-тетрагональные циркониевые композиты нагружены, поле растягивающей деформации, окружающее острие трещины, трансформирует частицы диоксида циркония, которые расширяются и генерируют сжимающую деформацию в матрице, а растягивающее напряжение на острие трещины уменьшается. Это вызванное стрессом преобразование повышает вязкость разрушения глиноземных композитов, упрочненных диоксидом циркония [2]. Частицы диоксида циркония, диспергированные в глиноземной матрице, также увеличивают вязкость разрушения из-за образования высокой плотности микротрещин, поглощающих энергию вследствие их медленного распространения. Микротрещины образуются в результате расширения ZrO2 во время тетрагонального превращения в моноклинное.

Другим важным типом керамического режущего инструмента на основе оксида алюминия является композитный инструмент на основе оксида алюминия, смешанный с Ti [C, N]. При добавлении этих неоксидных частиц, таких как TiC и TiN, в матрицу оксида алюминия повышается теплопроводность, термостойкость и твердость. Эти композитные керамические режущие инструменты сохраняют свою твердость даже при повышенной температуре. Добавление таких частиц, как TiC и TiN, увеличивает поперечную прочность на разрыв композита по сравнению с режущими инструментами из белой глиноземной керамики. В режущем инструменте из композитного керамического оксида алюминия, смешанного с Ti [C, N], зерна TiC, TiN фиксируют трещину, возникающую в матрице. Это связано с тем, что для распространения трещины вокруг частиц требуются дополнительные затраты энергии [3]. В этом типе керамического композитного режущего инструмента частицы TiC и TiN действуют для закрепления вызванного напряжением дислокационного движения в матрице из оксида алюминия. Механизм закалки для этого типа смешанных керамических режущих инструментов известен как усиление осадка или дисперсии. В материалах, упрочненных осадком или дисперсией, когда дислокация сталкивается с осадками, она, как правило, не сможет прорезать их, поскольку осадки более прочные, чем матрица. Следовательно, дислокации придется изгибаться между осадками и вокруг них, оставляя дислокационную петлю вокруг частицы. Таким образом, движению дислокации препятствуют частицы TiC и TiN, диспергированные в глиноземной матрице, и для движения дислокации требуются дополнительные затраты энергии [4].

Обзор литературы

Благодаря разработке этих керамических композитных инструментов с улучшенными свойствами обработка стали в закаленном состоянии с использованием керамических режущих инструментов на основе оксида алюминия стала привлекательной. Керамические режущие инструменты, такие как керамические режущие инструменты на основе оксида алюминия, упрочненного диоксидом циркония, называются керамическими инструментами на основе оксида алюминия, а керамические режущие инструменты на основе оксида алюминия на основе TiC и TiN называются керамическими режущими инструментами на основе оксида алюминия. Эти керамические инструменты можно использовать для высокоскоростной обработки, что способствует эффективному использованию высокоскоростных станков, сокращая время обработки. Производительность повышается за счет более короткого времени цикла и высокоскоростной обработки стали с использованием керамических режущих инструментов, что снижает стоимость производства. Поведение при износе этих керамических материалов для режущего инструмента является сложным, и требуется дополнительная информация о механизмах износа и улучшенных материалах для режущего инструмента, чтобы предсказать производительность при заданных условиях обработки. Эти керамические композитные материалы для режущего инструмента в основном используются для обработки твердых материалов, таких как чугун, сталь, нержавеющая сталь в закаленных условиях, тугоплавких металлов, таких как сплавы на основе никеля и композитные материалы. Потребность в чистовой обработке, такой как шлифование, может быть устранена с помощью этих керамических композитных режущих инструментов. Сообщалось, что переход от твердосплавных инструментов с покрытием к композитным керамическим инструментам привел к увеличению срока службы инструмента в 2,5 раза плюс более высокая скорость удаления металла при обработке втулок автомобильных осей, изготовленных из ковкого чугуна [5]. Используя керамические вставки, скорость резания может быть увеличена с 183 до 381 м / мин. Другие параметры обработки, такие как скорость подачи 0,20 мм / об и глубина резания 0,38 мм, остались прежними. Механическая обработка закаленной стали проводилась с использованием керамического режущего инструмента из глинозема, закаленного диоксидом циркония, и керамического режущего инструмента из смешанного глинозема Ti [C, N]. Хун Сяо [6] провел исследования износа различных керамических инструментов и обнаружил, что оксидные и смешанные керамические инструменты более пригодны для обработки закаленной стали, чем другие керамические инструменты, из-за их превосходной стойкости к износу. Брандт [7] заметил, что смешанный глиноземный керамический инструмент обладает лучшей устойчивостью к истиранию из-за более высокой горячей твердости и большей теплопроводности, чем оксидно-глиноземный керамический инструмент, при обработке закаленной стали. Брандт и Микус [8] отметили, что износ кратера керамических инструментов на основе оксида алюминия при обработке стали преимущественно зависел от поверхностной пластической деформации, и на эту деформацию сильно влияла химическая реакция с материалом заготовки. Бхаттачарья и соавт. [9] обнаружили, что инструменты на основе смешанной керамики дают лучшую производительность, чем инструменты на основе оксидной и нитридной керамики при обработке чугуна. Ричардс и Аспинволл [10] отметили, что срок службы инструмента из смешанного глиноземного керамического инструмента был сильно ограничен из-за чрезмерной глубины надреза при резке при обработке сплавов на основе никеля. Уэйн и Бульян [11] отметили, что глубина надреза при резании была уменьшена с добавлением усов SiC и в меньшей степени с частицами TiC при обработке Inconel 718.

Книга посвящена обработке резанием закаленных легированных конструкционных сталей. В ней изложены результаты исследований и данные передового производственного опыта в области точения, торцевого фрезерования, сверления, развертывания, зенкерования и резьбонарезания закаленных сталей. Она содержит практические рекомендации по выбору конструкции и геометрии инструмента, а также режимов резания. Книга предназначена для инженерно-технических работников машиностроительных заводов. Она может быть полезна также научным работникам и студентам машиностроительных вузов и техникумов.

Размер: 16,4 Мб Формат: djvu Скачать книгу с letitbit.net Скачать книгу с depositfiles.com Не работает ссылка? Напишите об этом в комментарии.

Оглавление:

Введение.

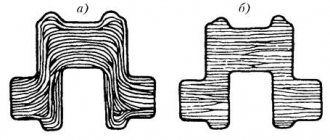

Глава I. Механические свойства закаленных легированных конструкционных сталей. 1. Классификация легированных сталей. 2. Конструкционные легированные стали. 3. Влияние легирующих элементов на механические свойства конструкционных сталей в высокоотпущенном состоянии. 4. Влияние легирующих элементов на механические свойства конструкционных сталей в низкоопущенном (закаленном) состоянии. 5. Современные представления о механических свойствах закаленных сталей.

Глава II. Металлокерамические твердые сплавы и минералокерамика. 6. Общие сведения. 7. Отечественные твердые сплавы. 8. Иностранные твердые сплавы. 9. Минералокерамика.

Глава III. Точение закаленных сталей. 10. Характеристика условий исследований, проведенных автором. 11. Стружкообразование. 12. Критерий затупления резца. 13. Выбор твердых сплавов. 14. Влияние различных факторов на силы резания. 15. Геометрия режущей части резца. 16. Влияние различных факторов на стойкость резца и скорость резания. 17. Качество поверхности и точность обработки. 18. Псперечное фасонное точение. 19. Точение резцами, оснащенными минералокерамикой. 20. Некоторые вопросы практики точения закаленных сталей. 21. Обработка закаленных сталей путем ввода в зону резания электрического тока.

Глава IV. Торцевое фрезерование закаленных сталей. 22. Конструкция фрез. 23. Критерий затупления и период стойкости фрезы. 24. Геометрия режущей части фрезы. 25. Влияние различных факторов на стойкость фрезы и скорссть резания. 26. Сила резания и эффективная мощность. 27. Чистота обработанной поверхности.

Глава V. Сверление закаленных сталей.

Глава VI. Развертывание закаленных сталей. 28. Конструкция разверток и технологическая оснастка. 29. Геометрия режущей части развертки и марка твердого сплава для ее оснащения. 30. Износ развертки и критерий ее затупления. 31. Стойкостные зависимости. 32. Влияние различных факторов на точность размеров и чистоту поверхности после развертывания.

Глава VII. Зенкерование закаленных сталей.

Глава VIII. Нарезание резьбы на закаленных сталях. 33. Критерий затупления резца. 34. Определение оптимального числа проходов. 35. Влияние поперечной подачи резца на его стойкость. 36. Влияние радиуса закругления вершины и переднего угла резца на его стойкость. 37. Выбор твердого сплава. 38. Влияние доводки режущих элементов резца на его стойкость. 39. Зависимость скорости резания от стойкости резца, шага резьбы и поперечной подачи резца. 40. Заключение.

Глава IX. Некоторые соображения о физических явлениях при механической обработке закаленных сталей. 41. Скоростное резание закаленных стаяей. 42. Качество поверхности при механической обработке закаленных сталей. 43. Характер стружки и нарост на резце при точении закаленных сталей. 44. О переднем и заднем углах резца при точении закаленных сталей. 45. Теоретическое исследование сил резания при точении закаленных сталей. 46. Термо-скоростная гипотеза обработки закаленных сталей. 47. Соотношение твердостей обрабатываемого материала и режущего инструмента.

Приложения. Режимы точения, торцевого фрезерования, сверления, развертывания, зенкерования и резьбонарезания закаленных легированных конструкционных сталей. Использованная литература.

Похожие книги:

- Приводы машин: Справочник/В. В. Длоугий, Т. И. Муха, А. П. Цупиков, Б. В. Януш; Под общ. ред. В. В. Длоугого. — 2-е изд., перераб. и доп. — Л.:Машиностроение, Ленингр. отд-ние, 1982. — 383 с, ил.

Метки: Влияние легирующих элементов, Зенкерование закаленных сталей, Классификация легированных сталей, Конструкционные легированные стали, Механическая обработка закаленных сталей, Механические свойства закаленных легированных сталей, Нарезание резьбы на закаленных сталях, Развертывание закаленных сталей, Сверление закаленных сталей, Точение закаленных сталей, Фрезерование закаленных сталей

Выводы

Проанализирована обрабатываемость закаленной стали с использованием керамического режущего инструмента на основе оксида алюминия. Установлено, что абразивный износ является основным механизмом износа в керамических материалах для режущего инструмента на основе оксида алюминия при обработке закаленной стали. Оба типа керамического режущего инструмента подвергаются постепенному постепенному абразивному износу с увеличением скорости резания. Клеевой износ выше при обработке более твердого материала. Материал керамического режущего инструмента из смешанного глинозема Ti [C, N] в большей степени подвержен износу адгезивом. Химически активированный диффузионный износ выше у материалов из керамического режущего инструмента, смешанного с Ti [C, N], но глиноземный керамический инструмент, закаленный диоксидом циркония, не подвержен диффузионному износу. Поверхностная обработка улучшается с увеличением скорости резания для обоих типов материалов для режущих керамических инструментов. Характеристики материала режущего инструмента из керамики из смешанного оксида алюминия Ti [C, N] лучше в отношении чистоты поверхности, чем у инструмента для резки керамики из оксида алюминия, упрочненного диоксидом циркония. Производительность керамического режущего инструмента оказалась хорошей при обработке стали. Ti [C, N] керамический режущий инструмент из смешанного глинозема обеспечивает наилучшую чистоту поверхности.

Особенности обработки нержавеющей стали

Предел растяжимости и показатели твёрдости у нержавеющей и углеродистой стали почти одинаковые. Но важно учитывать, что схожи лишь механические значения, а вот микроструктура, устойчивость к коррозии, способность к упрочнению во время обработки различны. Поэтому обработка нержавейки на токарном станке имеет свои особенности.

Можно выделить три основные проблемы, которые необходимо учесть при обработке нержавейки:

- деформационное упрочнение;

- ограниченный ресурс рабочего инструмента;

- удаление стружки.

При резании сплав сначала упруго деформируется и подвергается обработке, после чего он быстро переходит в стадию упрочнения. На этом этапе резание можно выполнять только при значительных усилиях. Такие же процессы протекают и при обработке обычных сталей, но упрочнение занимает больше времени.

Низкая теплопроводность нержавеющей стали является её преимуществом в процессе эксплуатации, но при механической обработке доставляет дополнительные неудобства. В области резания температура значительно повышается, что может привести к образованию наклёпа. Наклёп на инструменте способен изменить форму режущей части, поэтому токарная обработка нержавеющей стали выполняется с использованием специального инструмента. Скорость резания при этом невысока. Все токарные операции должны проводиться с подачей охлаждающих жидкостей. Данные составы не только удаляют жир, но и препятствуют образованию наклёпа. Процесс обработки протекает значительно легче.

Нержавейка отлично сохраняет прочность и твёрдость даже под воздействием высоких температур. Данные свойства в комбинации с образовавшимся наклёпом не позволяют осуществлять обработку при высоких скоростях, а рабочий инструмент быстро приходит в негодность. Кроме того, в составе нержавеющих сталей присутствуют карбидные и интерметаллические соединения, которые делают сплавы более прочными. Трение в процессе обработки нержавейки значительно выше, чем при аналогичных операциях с углеродистыми сплавами. Абразивные соединения способствуют быстрому стачиванию резцов, инструмент необходимо постоянно править и затачивать.

Этим хитрости обработки нержавейки на токарном станке не ограничиваются. Дополнительную трудность может вызвать вязкость стали. Из-за этого стружка не отламывается, как при снятии с углеродистых сталей, а завивается в длинную спираль. Скопление длинных спиралей мешает процессу точения. Предотвратить это позволяет использование специальных стружколомов и интенсивная обработка поверхности охлаждающими составами.

При токарной обработке деталей из нержавейки обычно применяется охлаждение под высоким давлением. Жидкость подаётся непосредственно в место обработки, охлаждая и саму деталь, и инструмент. Это позволяет увеличить эксплуатационный ресурс резцов до 6 раз, но есть у данного способа и один минус – большой расход охлаждающей жидкости.

При токарной обработке используется специализированный стружколом с положительной геометрией. Такая форма стружколома уменьшает самоупрочнение сплава и препятствует образованию наплыва на поверхности резака.