Металл — один из самых распространенных в сфере строительства и промышленности материал. Даже с появлением на рынке новых высокотехнологических композитов, его продолжают использовать так же часто, как и раньше. Но, даже такой прочный и надежный материал рано или поздно старится, теряя свои первоначальные свойства. Основной недостаток металлических изделий в том, что они подвержены коррозии. Эффект «усталости металла» сегодня широко изучается и заставляет технологов разрабатывать новые методы его нейтрализации.

Отпуск и старение стали

3. Отпуск под нагрузкой

4. Отпуск после шлифования

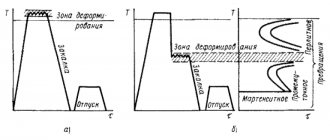

5. Правка. Эффект кинетической пластичности

6. Термообработка после правки. Методы стабилизации размеров

О

тпуском

называется

операция термической обработки

, при которой

в результате нагрева ниже критической точки А1закаленной на мартенсит стали

происходит

переход структуры из метастабильного состояния в равновесное или близкое к нему

. Отпуск

часто является конечной операцией термической обработки

. Поэтому его

цель – получение определенных характеристик готовых деталей или полуфабрикатов

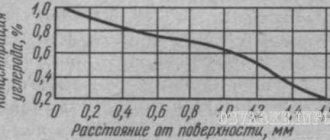

. В зависимости от температуры нагрева различают следующие виды отпуска: низко-, средне- и высокотемпературный. Влияние температуры отпуска на твердость сталей представлена на рис. 8.

Рис.8. Зависимость твердости углеродистых сталей от температуры отпуска.

Низкий отпуск

выполняется при температурах 80-250 °С с получением структуры в углеродистых, низко- или среднелегированных сталях отпущенного мартенсита и приводит к частичному снятию внутренних напряжений. Такой отпуск

проводится для цементованных, нитроцементованных закаленных деталей и после закалки т.в.ч

., а также для инструмента, который должен иметь высокую твердость 60-63HRC.

Средний отпуск

выполняется при температурах 320-450°С и обеспечивает в углеродистых и низколегированных сталях

структуру троостита отпуска с твердостью 41-49HRC

и

практически полное снятие остаточных напряжений

. Детали с такой структурой имеют высокий предел упругости и усталости, поэтому такой отпуск применяют для рессор и пружин.

Высокий отпуск

проводится при температурах 450-700°С и

обеспечивает распад мартенсита углеродистых, низко-, среднелегированных сталей на сорбит отпуска

.

Сочетание закалки с высоким отпуском называется улучшением.

Это связано с тем, что после такой обработки

достигается сочетание высоких значений прочности, пластичности и вязкости сталей

. Твердость находится в пределах 250-350 НВ, прочность по сравнению с закаленным состоянием понижается в 1,5-2,0 раза, а пластичность и вязкость в несколько раз.

Высокотемпературный отпуск

применяется для широкого круга деталей, у которых необходимо иметь перечисленный комплекс свойств.

Разновидностью высокого отпуска

является

дисперсионное твердение для высоколегированных сталей:

жаропрочных, высокопрочных, быстрорежущих. Данная термическая обработка выполняется чаще всего при температурах 460-700°С.

При назначении температур отпуска нельзя забывать об отпускной хрупкости

, которая приводит к значительному снижению ударной вязкости закаленных изделий.

Необратимая отпускная хрупкость первого рода

проявляется при температурах около 300 °С, поэтому стали при отпуске не нагревают до этой температуры.

Обратимая отпускная хрупкость второго рода

наблюдается при температуре

500 °С только в легированных хромом, никелем, марганцем сталях, особенно при совместном их введении. Склонность сталей к хрупкости второго рода

увеличивается при содержании в стали примесей фосфора, мышьяка, сурьмы и олова. Данный тип отпускной хрупкости не проявляется в углеродистых и высокочистых по примесям легированных сталях.

Старение –

это

операция термической обработки

, при которой

в закаленном без полиморфного превращения сплаве

происходит

распад пересыщенного твердого раствора

.

Причиной старения стали

является

пересыщение феррита углеродом и азотом

, а также примесными атомами и характерно для низкоуглеродистых сталей (≤ 0,03 % С).

В результате старения

происходит повышение твердости, прочности и снижение пластичности, вязкости стали, при этом сохраняется их значение с течением времени. В зависимости о температуры нагрева закаленного сплава

старение может происходить при комнатной температуре

(естественное старение) или повышенной (искусственное). Кроме того,

различают еще два вида старения в зависимости от движущей силы распада

:

термическое старение

, протекающее в закаленном сплаве и

деформационное

, происходящее в изделиях после пластической деформации при температуре ниже температуры рекристаллизации.

Термическое старение

чаще всего наблюдается в низкоуглеродистых сталях при содержании 0,03-0,05% углерода. При закалке в таких материалах

образуется пересыщенный α -твердый раствор

, который при старении распадается с

выделением избыточных фаз, что ведет к повышению твердости, прочности и снижению пластичности.Наибольший эффект изменения свойств наблюдается при естественном старении

, но требуется значительное время.

При искусственном старении полученные характеристики прочности ниже

, чем при естественном, при этом время старения сокращается.

Холодная пластическая деформация приводит к значительному ускорению процессов распада α – твердого раствора при старении

. Для тонких холоднокатаных листов из малоуглеродистой стали старение проводят после рекристаллизационного отжига. Выполнение старения можно провести

по двум технологическим схемам

.

Первая – включает ускоренное охлаждение до

400 °С, изотермическую выдержку при этой температуре и регламентированное охлаждение со скоростью

О естественном и искусственном старении документов

Официальные и неофициальные документы, а также документы личного происхождения, созданные за рамками процессуальных действий, являются одними из основных видов доказательств в административном (ст. 26.2 КоАП РФ), арбитражном (ст. 75 АПК РФ), гражданском (ст. 71 ГПК РФ) и уголовном процессе (ст. 84 УПК РФ).

Одним из обязательных условий допустимости их использования в процессуальном праве является требование к их достоверности. Недостоверные доказательства – это поддельные документы и документы, не имеющие юридической силы (ст. 16.1 КоАП РФ), а также документы, изготовленные не в соответствии со специально установленными для них требованиями (ст. 75 АПК РФ).

Письменные доказательства и иные документы в административном, арбитражном, гражданском и уголовном процессе могут быть признаны допустимыми только в том случае, если они являются подлинными и обладают юридической силой.

ГОСТ Р 51141-98 определяет «подлинный документ» как «документ, сведения об авторе, времени и месте создания которого, содержащиеся в самом документе или выявленные иным путем, подтверждают достоверность его происхождения». «Юридическая сила документа» — это «свойство официального документа, сообщаемое ему действующим законодательством, компетенцией издавшего его органа и установленным порядком оформления».

ГОСТ Р 6.30-2003 устанавливает обязательным реквизитом текста официального документа дату. Дату наносят на документ по крайней мере один раз. Реквизит «дата» содержит указанное на документе время его создания и/или подписания, утверждения, принятия, согласования, опубликования.

Документы, изданные двумя или более организациями, должны иметь одну (единую) дату. И если дата, указанная в тексте документа, не соответствует действительной (астрономической) дате его создания, то документ, как минимум, должен быть признан не обладающим юридической силой, а в случае умышленного изготовления документа не в дату, указанную в тексте документа, может быть признан поддельным.

Определение времени изготовления документа является одним из способов установления его подлинности/достоверности происхождения или, наоборот, для установления факта его фальсификации.

В подавляющем большинстве случаев документы, созданные юридическими и/или физическими лицами, представляют собой бумажный носитель, на котором рукописным или нерукописными способами нанесены текст, изображения, подписи и оттиски печатей и штампов.

Установление времени изготовления документа сводится к:

- установлению времени изготовления его носителя (бумаги);

- установлению давности нанесения его реквизитов.

Методика установления давности изготовления документа

Для установления давности изготовления документа в рамках экспертного исследования могут быть применены две группы методов:

1. Статичный. Установление характеристик (свойств) материалов документов (носителя и красящих веществ, которыми наносили реквизиты) и их сравнение со справочными данными или какими-либо сравнительными образцами, а также установление давности изготовления документа по времени появления технологий и технических средств для изготовления носителей документов и нанесения реквизитов.

2. Динамический. Разделяется на две подгруппы:

- установлении каких-либо изменений физико-химических свойств материалов документов в процессе хранения и эксплуатации документов с последующим их сравнением с ранее установленными эмпирическими данными;

- установление изменения физико-химических свойств материалов документов в процессе экспертного исследования.

Вне зависимости от использования первой или второй подгруппы методов установления давности изготовления носителя документа и нанесения реквизитов, необходимо обладать сведениями об изменении физико-химических свойств материалов документов в процессе старения документов.

По ГОСТ 9.710-84 старение – это совокупность физических и химических процессов, происходящих в материале и приводящих к необратимым изменениям его свойств.

О процессах старения документов

Процессы старения можно разделить на естественные и искусственные.

При естественном старении физико-химические свойства материалов документов изменяются без искусственного влияния человека на этот процесс. На это влияют как внутренние, так и внешние факторы. Внутренние факторы обусловлены структурой и составом материалов, а внешние — характеристиками и свойствами внешней среды хранения.

Как правило, естественное старение документов происходит в условиях так называемого темнового сейфового старения, т.е. при отсутствии внешнего светового воздействия, при комнатной температуре (18 — 20 °C), влажности 40 — 60%, отсутствии конвенции воздуха, в стопе других документов.

Процессы, которые могут протекать при старении материалов документов, перечислены в ГОСТ 9.710-84.

Чтобы установить давность изготовления носителя документа или нанесения реквизитов документов красящими веществами, необходимо использовать так называемый характерный показатель старения (маркер старения), по изменению качественно-количественных значений которого во времени можно датировать изготовление документа.

При естественном старении носитель документа (бумага) подвергается необратимым изменениям. Бумага претерпевает изменение химического состава растительных волокон, из которых она изготовлена, а следовательно, и изменение ее механической прочности. Она становится жесткой, хрупкой, изменяет цвет в сторону пожелтения, а в случае глубоких изменений — до коричневого тона различной интенсивности.

На основании закона сохранения вещества, природные и синтетические полимеры, составляющие материальную основу бумаги, постепенно и самопроизвольно распадаются, происходит процесс деполимеризации. Но в условиях естественного старения эти процессы в бумаге происходят довольно медленно и с высокой степенью вариационности в зависимости от типов и состава бумаги.

Например, срок хранения писчей бумаги до ее практически полного разрушения составляет порядка ста лет.

А бумага, из которой изготавливаются денежные билеты Банка России, может сохранять свои свойства практически неизменными до трехсот лет.

В связи с этим, определить абсолютную давность изготовления бумаги по каким-либо характерным показателям старения с высокой степенью точности практически невозможно.

В результате естественного старения материалов письма (чернил, паст, гелей, типографских красок и т.п.) также изменяются их качественно-количественный состав, морфологические или физико-химические свойства.

В частности, происходит так называемое цветовое выцветание, в результате которого с течением времени уменьшается контрастность материалов письма, нанесенных на носителе документа, или изменяется их цветовая гамма.

Цветовое выцветание, как правило, обусловлено разрушением молекул красящих веществ органической природы. Иные компоненты красящих веществ (связующие, наполнители, загустители, пластификаторы, растворители и т.п.) улетучиваются (испаряются), деполимеризуются или происходит их термическое разрушение на более простые вещества. Так, например, глицерин, входящий в состав различных красящих веществ в качестве загустителя, разлагается на акролеин, ацетон и воду.

Параллельно с распадом макромолекул на более мелкие фрагменты обычно протекает и процесс соединения этих фрагментов, называемый «сшивкой», который приводит к изменению химического строения и структуры исходного состава красящих веществ. Таким образом, в процессе естественного старения в материалах письма могут появляться вещества, которые изначально не использовались в их рецептурах.

В материалах письма на первоначальном этапе после нанесения реквизитов процессы изменения физико-химических свойств происходят с относительно высокой скоростью. И эти изменения физико-химических свойств материалов письма могут быть зафиксированы в процессе так называемого автоисследования документа и соответствующим образом интерпретированы, но только для случаев, когда документы хранились в стандартных условиях темнового сейфового хранения. В тех случаях, когда документы подвергались искусственному старению, выводы о давности изготовления могут быть в значительной степени некорректными.

Искусственное старение – это процесс старения документов в условиях, отличающихся в худшую сторону от стандартных условий темнового сейфового хранения.

Так, например, при хранении документа на открытом воздухе и его конвекции увеличивается скорость окислительной деструкции бумаги и красящих веществ. При повышении температуры хранения увеличивается скорость термического разложения. А повышенная влажность ускоряет оба этих процесса.

При одновременном наличии этих трех факторов скорость изменения физико-химических свойств материалов документов многократно возрастает. Проявляется так называемый эффект синергизма — увеличение скорости изменения физико-химических свойств материалов письма при одновременном воздействии на них влаги, температуры и кислорода воздуха.

Искусственное старение может происходить как по естественным (неумышленным), так и по умышленным причинам.

Естественное искусственное старение обусловлено тем, что документ хранился или эксплуатировался в условиях, отличных от стандартных. Так, например, долгое время находился не в стопе других документов, а отдельно и хранился на открытом воздухе при воздействии на него прямого солнечного света. При временном нахождении документов в автомобиле в летнее время они подвергаются воздействию повышенной температуры (до 60 — 70 °C).

В подавляющем большинстве случаев с оспариваемых документов многократно изготавливаются копии с помощью электрофотографических аппаратов или же они неоднократно сканируются с помощью планшетных сканеров. Но при многократном копировании или сканировании документы подвергаются очень интенсивному световому и тепловому воздействию, в результате которых изменяются физико-химические свойства бумаги и красящих веществ. Фактически использование копировальных аппаратов и сканеров для создания копий документов, по сути, является одним из способов неумышленного искусственного старения документов.

Умышленное искусственное старение в подавляющем большинстве случаев применятся в противоправных целях.

Его цель – это целенаправленное старение документов различными способами для того, чтобы эксперты не смогли установить действительные даты нанесения реквизитов документов, или приблизительно состарить документ до возраста, который указан в тексте.

Здесь применяются несколько основных способов: термическое воздействие, облучение светом, интенсивная конвекция воздуха или их комбинация.

Термическое воздействие можно разделить на низкотемпературное (до 100 °C) и высокотемпературное (выше 100 °C).

При низкотемпературном документы умышленно «состаривают» на радиаторах отопления, в духовых шкафах газовых и электрических печей, обдувают теплым воздухом с помощью фенов и т.п. Какие-либо явные признаки низкотемпературного воздействия практически не обнаруживаются.

Высокотемпературное воздействие на документ или его фрагмент осуществляется, как правило, с помощью нагретых до высокой температуры предметов, например, утюга.

Признаки подобного воздействия легко определяются по изменению морфологических свойств поверхности листа бумаги и штрихов реквизитов документов: наблюдается повышенный глянец на участках термического воздействия; может наблюдаться так называемый «вынос» (размазывание) красящего вещества из штрихов за пределы их границы.

При высокотемпературном воздействии в значительной степени изменяются оптические свойства бумаги и особенно характер и интенсивность видимой люминесценции бумаги, возбуждаемой ультрафиолетовым излучением.

Довольно часто, как показывает экспертная практика, документы пытаются состарить путем неоднократного прогона листа через узел закрепления термического тонера копировальных устройств и лазерных принтеров, реализованных на электрофотографическом способе печати. Признаки подобного способа искусственного умышленного старения можно определить следующим образом.

Во-первых, если картридж эксплуатировался длительное время и неоднократно перезаправлялся, то на поверхности листа бумаги наблюдаются многочисленные частицы тонера, количество и плотность которых нехарактерны для однократного прогона листа через бумагоподающий узел копировального устройства и лазерного принтера.

Во-вторых, при прогоне листа через бумагоподающий узел копировального устройства и лазерного принтера в устройстве, называемом «печкой», при температуре 180 — 200 °C происходит спекание частиц тонера и термосиловое закрепление тонера на листе бумаги, происходит повторный разогрев красящих веществ, которыми нанесены реквизиты документов.

При этом красящие вещества на полимерной основе (тонер, паста шариковых ручек) размягчаются (расплавляются) и затем опять застывают. Штрихи теряют глянец, и достаточно часто их фрагменты отрываются от первоначально нанесенных штрихов.

мтомд.инфо

| Раздел: | Материаловедение. Металловедение. |

Отпуск применяется к сплавам, которые подвергнуты закалке с полиморфным превращением. К материалам, подвергнутым закалке без полиморфного превращения, применяется старение.

Закалка без полиморфного превращения – термическая обработка, фиксирующая при более низкой температуре состояние, свойственное сплаву при более высоких температурах (пересыщенный твердый раствор).

Старение – термическая обработка, при которой главным процессом является распад пересыщенного твердого раствора. В результате старения происходит изменение свойств закаленных сплавов. В отличие от отпуска, после старения увеличиваются прочность и твердость, и уменьшается пластичность.

Старение сплавов связано с переменной растворимостью избыточной фазы, а упрочнение при старении происходит в результате дисперсионных выделений при распаде пересыщенного твердого раствора и возникающих при этом внутренних напряжений.

В стареющих сплавах выделения из твердых растворов встречаются в следующих основных формах:

- тонкопластинчатой (дискообразной);

- равноосной (сферической или кубической);

- игольчатой.

Форма выделений определяется конкурирующими факторами: поверхностной энергией и энергией упругой деформации, стремящимися к минимуму. Поверхностная энергия минимальна для равноосных выделений. Энергия упругих искажений минимальна для выделений в виде тонких пластин.

Основное назначение старения – повышение прочности и стабилизация свойств.

Различают старение естественное, искусственное и после пластической деформации.

Естественным старением называется самопроизвольное повышение прочности и уменьшение пластичности закаленного сплава, происходящее в процессе его выдержки при нормальной температуре.

Нагрев сплава увеличивает подвижность атомов, что ускоряет процесс. Повышение прочности в процессе выдержки при повышенных температурах называется искусственным старением.

Предел прочности, предел текучести и твердость сплава с увеличением продолжительности старения возрастают, достигают максимума и затем снижаются (явление перестаривания). При естественном старении перестаривания не происходит. С повышением температуры стадия перестаривания достигается раньше.

Если закаленный сплав, имеющий структуру пересыщенного твердого раствора, подвергнуть пластической деформации, то также ускоряются процессы, протекающие при старении – это деформационное старение.

Старение охватывает все процессы, происходящие в пересыщенном твердом растворе: процессы, подготавливающие выделение, и сами процессы выделения.

Для практики большое значение имеет инкубационный период – время, в течение которого в закаленном сплаве (см. Закалка стали. Виды закалки. Закаливаемость.) совершаются подготовительные процессы, когда сохраняется высокая пластичность. Это позволяет проводить холодную деформацию после закалки.

Если при старении происходят только процессы выделения, то явление называется дисперсионным твердением.

Старение является основным способом упрочнения алюминиевых и медных сплавов, а также многих жаропрочных сплавов.

Искусственное старение

Поскольку данный процесс не всегда приводит к полной утрате эксплуатационной ценности материала, а также способствует наращиванию некоторых качеств, нередко используется искусственное старение. Например, эта методика применяется к сплавам алюминия и титана в целях повышения их прочности. Достигается же этот эффект посредством термической обработки. Если естественное старение металла может происходить очень медленно даже при нормальной комнатной температуре, то искусственный процесс требует специальной закалки

Но важно учитывать принципиальное различие этого метода и технологии отпуска металла. Старение в искусственно созданных условиях обуславливает повышение твердости и прочности, но также способствует и уменьшению пластичности

Виды и режимы старения металла

Старение металла может происходить в результате длительной эксплуатации, при возникновении форс-мажорных обстоятельств, при нарушении технологии изготовления конструкции и выполняться специально. В первом и втором случае теряются первоначально заложенные свойства – материал физически изнашивается, и, как правило, требуется его полная замена. В третьем случае при выполнении гибочных, монтажных, сварных и других операций снижаются эксплуатационные свойства, что в некоторых случаях недопустимо. Поэтому особо ответственные изделия проверяют на склонность к деформационному старению по определенным методикам. Специально выполняемая операция по старению металла, имеющая второе название – дисперсионное твердение – разновидность заключительной термической обработки, которая проводится с целью получения необходимых физических, химических и механических свойств. Может выполняться естественным путем, искусственным способом (термообработкой) и пластическим деформированием. Используется для сплавов и металлов, у которых пересыщенный твердый раствор выделяет избыточный компонент и самопроизвольно распадается. В результате проведения операции любым способом у материалов увеличиваются такие показатели, как прочность и твердость, которые сохраняются на протяжении срока эксплуатации, но снижаются показатели пластичности и вязкости.

Меры предотвращения старения

В принципе, остановить этот процесс нельзя. Но замедлить его или исключить факторы, стимулирующие старение, с разной степенью успешности вполне возможно. К примеру, на некоторых производствах металлы отдельных конструкций периодически обрабатываются защитными растворами и полиролями, которые минимизируют влияние негативных факторов эксплуатации – химических, температурных, механических и т. д. Что касается замедления эффекта старения металла в условиях нормальной среды эксплуатации, то в зависимости от типа конструкции или детали может применяться та же термическая обработка. Сварщики, например, подвергают швы высокотемпературному воздействию при режимах 600-650 °С. Эта методика в большей степени близка именно к отпуску металлов, но она также позволяет сократить интенсивность старения.

Виды старения металла

Выделяют 2 вида старения металла: термическое и механическое. Термический вид является разновидностью искусственного старения металла, которое выполняют с подогревом до определенной температуры, выдержкой и охлаждением на воздухе. В процессе операции изменяется растворимость углерода в альфа-железе в зависимости от температуры, до которой была нагрета заготовка. Режимы проведения операции зависят от марки стали, чугуна, цветного металла или сплава и указываются в технологическом процессе по выполнению операции. Различают следующие виды искусственного старения металлов:

- полное (выполняется при определенной температуре с продолжительностью, обеспечивающей максимальные прочностные характеристики);

- неполное (выполняется при более низкой температуре непродолжительно для повышения прочности и сохранения пластических свойств);

- перестаривание (выполняется при высокой температуре или с большой выдержкой с целью получения высокой прочности, коррозионной стойкости, электропроводности и других свойств);

- стабилизирующее (выполняется для стабилизации размеров и физико-химических свойств изделия).

Кроме того, операция может выполняться за насколько стадий, так называемое ступенчатое или двойное старение. Вначале нагрев осуществляют при более низкой температуре, а затем – при высокой. На первом этапе создаются многочисленные центры выделений твердого раствора, а на втором – обеспечивается их распад. Таким образом получается однородность и плотность распределения выделений в материале.

При естественном старении материал выдерживается при комнатной температуре определенное время, что приводит к повышению твердости, прочности и текучести. Процесс этот длительный. Обычно занимает 15 и больше дней (зависит от материала), когда изготовленные детали и заготовки хранятся на открытом воздухе. Чтобы ускорить процесс получения качественного материала и получить те же результаты, выполняют операцию искусственного старения в специальных печах по определенной технологии.

Как состарить металл — Полезные советы — 2021

На сегодняшний день металлические детали и поверхности пользуются огромным спросом при оформлении интерьера. Ими декорируется мебель и аксессуары.

Востребованным является состаренный металл: с шершавой поверхностью и разными ее цветовыми оттенками. Подобные детали декора наделяют интерьер либо предметы одежды определенной солидностью, проверенной временем.

Метод быстрого состаривания металлических изделий

Часто для различных творческий идей необходимы старинные кнопки, иголки, булавки, гвозди, подковы и т.д. Быстро состарить такие металлические изделия можно с помощью уксуса (1/4 стакана) и соли (2 столовые ложки).

- Смешивают оба вещества и в полученный раствор погружают металлическую деталь.

- Состав перемешивают, накрывают крышкой с отверстиями и оставляют на 12 часов.

- Затем детали достают и просушивают на газете.

- Если образовались излишки ржавчины, можно зачистить их наждачной бумагой.

Для работы с раствором лучше взять стеклянную или пластиковую посуду, стойкую к химическим веществам. Перемешивать компоненты надо деревянной, пластиковой или фарфоровой ложкой. Тара необходима большего объема, поскольку после погружения в раствор металлической детали жидкость начнет пениться.

Если работы проводятся не на улице, то следует использовать хорошо проветриваемое помещение.

Для состаривания металла потребуется:

✔ двууглекислая сода либо активные кислоты,

Последовательность работ

— Методов металлообработки и декоративного оформления металлов в настоящее время много, чему способствует развитие химической промышленности. Многие способы состаривания металла дошли к нам еще из далекого прошлого. Поэтому метод декоративной обработки металла необходимо выбирать в зависимости от желаемого результата и вида используемого металла.

— До начала работ необходимо очистить поверхность материала от всевозможных загрязнений. Результаты труда во многом определяются именно качеством проведения данного этапа. Допускается изделие осторожно отжечь, что избавит его от оставшейся смолы либо иных примесей.

Медные и латунные сплавы следует заблаговременно отбелить в растворе серной кислоты слабой концентрации, для железа в подобном случае рекомендуется использовать серную кислоту, для изделий из алюминия – двууглекислую соду.

Все предметы после обработки необходимо тщательно промыть и очистить щеткой с металлическим ворсом. Только после этого можно приступать к самой отделке.

— Состарить латунь и медь поможет азотная кислота. Главное – соблюдать меры предосторожности (все работы следует выполнять на открытом воздухе), так как данная кислота выделяет опасные испарения.

Ватный тампон необходимо намотать на деревянную палочку. Этим приспособлением и выполняется обработка поверхности металла азотной кислотой либо ее раствором.

Затем (после завершения реакции) следует нагревать предмет до того времени, пока не прекратится реакция испарения.

— Концентрация кислоты, время обработки металла и степень последующего нагрева – это основные факторы, которые определяют будущий цвет поверхности.

— Если выбор сделан в пользу изделий из железа, то их необходимо обработать олифой сразу после очистки. Затем предмет нагревается до 300-450C. Более равномерная поверхность получится при использовании печи. Более светлые тона поверхности можно получить за счет азотной кислоты.

— Чтобы декорировать либо состарить алюминиевую поверхность, следует воспользоваться копотью либо керосином. Данные вещества максимально подчеркнут все особенности в рельефе и придадут поверхности неповторимость.

Смотрите видео: Черним металл ЛУКОМ . BlackingBroom metal. (January 2020)

Режимы старения

Чтобы искусственно состарить материал, необходимо знать марку металла или основу, на которой он изготовлен (химический состав). От этого зависит режим выполнения операции. Сюда входит выбор температуры нагрева и время выдержки. Ориентировочные данные указаны в таблице.

| Металл или сплав на его основе | Температура нагрева, °C | Время выдержки, час |

| Алюминий | 100÷235 | 1÷17 |

| Медь | 160÷330 | 2÷25 |

| Титан | 550 | 1 |

| Магний | 170÷180 | 16 |

| Никель | 690÷710 | 16 |

| Сталь с высоким содержанием углерода | 130÷150 | 25÷30 |

Операция может выполняться без предварительной закалки заготовок или деталей и с ней. И тут важно правильно подобрать температуру нагрева: она должна быть ниже той, при которой происходила закалка. В любом случае это оговаривается в технологическом процессе по изготовлению той или иной детали, который разрабатывают специалисты на производстве с учетом применяемого оборудования и режимов старения.

Скорость нагрева до температуры, с какой производится операция, особой роли не играет. Однако для алюминия и его сплавов лучше выполнять медленный нагрев. Это повысит прочность изделия.

Старение черных, цветных металлов и их сплавов является распространенным технологическим процессом, позволяющим добиться нужных свойств. Операция должна производиться с учётом структурных и физико-химических особенностей марки металла на качественном оборудовании, специально предназначенном для проведения искусственного старения. Такие печи выпускают отечественные и зарубежные производители в широком ассортименте. Они соответствуют современным требованиям к энергосбережению и безопасности, простоты в управлении и обслуживании. Работают на разных температурных режимах. Многие из моделей могут встраиваться в конвейерные линии, что позволяют повысить производительность труда. Различаются такие печи объемом садки, производительностью, мощностью и наличием дополнительных функций, которые упрощают выполнение такого вида термообработки.

Просим тех, кто занимался вопросами старения и выполнял такие операции, поделиться опытом в комментариях к тексту.

Старение

В 1906 г. немецкий инженер Альфред Вильм открыл явление естественного старения, обнаружив, что вылеживание закаленного сплава алюминия с медью и магнием (дуралюмина) три комнатной температуре приводит к повышению твердости.

Вильм получил патент на способ облагораживания дуралюминов, заключающийся в закалке сплавов с последующим естественным старением, в результате которого повышаются твердость, пределы прочности и текучести.

В 1919 г. американские исследователи Мерика, Вальтенберг и Скотт опубликовали знаменитую статью, в которой впервые был дан анализ природы старения дуралюмина. Мерика выдвинул гипотезу, согласно которой старение дуралюмина связано с переменной растворимостью соединения CuAl2 в алюминии.

При нагревании сплава соединение CuAl2 переходит в твердый раствор и не успевает обратно выделиться во время быстрого охлаждения (закалки), а последующее вылеживание сплава при комнатной температуре приводит к постепенному выделению из пересыщенного раствора очень дисперсных и потому невидимых под микроскопом частиц CuAl2, которые и вызывают упрочнение. Эта гипотеза просто и убедительно объясняла имевшиеся к тому времени экспериментальные данные. Отсутствие упрочнения во время выдержки закаленного образца при — 1180 °С было объяснено низкой скоростью образования выделений, а появление упрочнения при повышении температуры вылеживания до комнатной и до 100 °С связывалось с тем, что подвижность атомов становилась достаточной для выделения CuAl2 в дисперсной форме.

Рост твердости во время старения при 200 °С, достижение максимума упрочнения и дальнейшее снижение твердости были объяснены образованием частиц CuAl2 с определенной степенью дисперсности, соответствующей максимальной твердости, и последующей коагуляцией этих частиц.

Увеличение эффекта упрочнения при старении в результате повышения температуры нагрева под закалку легко было связать с более полным растворением CuAl2 при нагревании, образованием более пересыщенного раствора при закалке и соответственно появлением при старении большего числа дисперсных выделений из такого раствора.

Джеффрис и Арчер в 1921 г. развили гипотезу дисперсионного твердения Мерика и предложили общую теорию упрочнения сплавов дисперсными частицами любого происхождения. Согласно этой теории, твердые дисперсные частицы, действуя как «шипы», «заклинивают» плоскости скольжения и вызывают упрочнение сплава.

При коагуляции частиц, когда суммарный их объем не изменяется, а лишь уменьшается число, многие плоскости скольжения освобождаются от «шипов» и происходит разупрочнение. Максимуму твердости и прочности соответствует некоторая критическая степень дисперсности твердых частиц. Такая степень дисперсности легко достигается при распаде пересыщенных твердых растворов.

«Теория термической обработки металлов», И.И.Новиков

Возврат после старения

Явление возврата после старения было открыто на дуралюмине. Если естественно состаренный дуралюмин нагреть до температуры примерно 250 °С, выдержать 20 — 60 с и быстро охладить, то его свойства возвращаются…

Выбор режима старения

Выбор температуры и продолжительности старения После предварительной оценки температурного уровня старения по соотношению или по аналогии с другими сплавами на базе того же металла экспериментально отрабатывают режим старения, строя графики,…

Искусственное старение

В зависимости от режима, структурных изменений и получаемого комплекса свойств искусственное старение можно подразделить на полное, неполное, перестаривание и стабилизирующее старение (соответствующие режимы и свойства приведены в таблице Режимы старения…

Ступенчатое старение

Старение с выдержкой вначале при одной, а затем при другой температуре называют ступенчатым. Как правило, температуру первой ступени выбирают ниже, чем второй. Основная цель двухступенчатого (двойного) старения — создать большое…

Максимальное упрочнение

Рассмотрим практически важный случай сложной роли естественного старения на примере сплавов системы Al — Mg — Si, находящихся на квазибинарном разрезе Al — Mg2Si или недалеко от него (сплавы типа…

Режимы старения и механические свойства состаренных сплавов

С ролью предстарения тесно связан вопрос о роли скорости нагрева при одноступенчатом старении. Обычно на скорость нагрева до температуры старения не обращают внимания. Однако начальные стадии распада при замедленном нагреве…

Влияние малых добавок и примесей

Специальные добавки и случайные примеси, содержащиеся в сплаве в тысячных — десятых долях процента, иногда сильно «влияют на кинетику распада раствора, структуру и свойства состаренного сплава. Влияние добавок, прямо связанное…

Влияние состава сплава на старение

Влияние состава в двойных системах На рисунке линия Атпр схематично показывает, как влияет содержание легирующего элемента в двойном сплаве на прирост твердости при старении по режиму, обеспечивающему максимальное упрочнение. Подобный…

Влияние состава в тройных системах

Закономерности влияния состава на старение сплавов тройной системы качественно такие же, как и в двойной системе. Зная изотермические разрезы при температуре закалки (сплошные линии на рисунке) и при более низкой…

Величина упрочнения три образовании выделений разного типа

Величина упрочнения зависит от типа выделений, их строения, свойств, размера, формы, характера и плотности распределения, степени несоответствия решеток матрицы и выделения и температуры испытания. Благодаря гомогенному зарождению плотность распределения зон…

Влияние продолжительности и температуры старения на механические свойства сплавов

Учитывая роль выделений разного типа в упрочнении и последовательность стадий распада пересыщенного раствора (смотрите Структурные изменения при старении), можно проанализировать влияние продолжительности старения при разных температурах на механические свойства сплава….

Перестаривание

Стабильная фаза обычно выделяется на стадии перестаривания. Если сплав должен эксплуатироваться в максимально упрочненном состоянии, то появление стабильной фазы обычно нежелательно. В связи с этим следует указать на условность понятия…

Старение металла

Старение металла – это процессы, протекающие внутри металла и вызывающие изменения физических и механических свойств, внутренней структуры. Проистечение данных процессов может происходить естественным путем (при большой длительности по времени и температуре, приближенной к 20°С) и искусственным воздействием (термообработкой и пластическим деформированием).

Процесс старения

Старение в качестве температурной обработки используется как заключительная операция. Применима к тем металлам и сплавам, у которых пресыщенный твердый раствор может выделять избыточный компонент и самопроизвольно распадаться.

После проведения процедуры старения у металла увеличиваются твердость с прочностью, но при этом снижаются вязкость с пластичностью, но эти значения сохраняются на протяжении срока работы.

Старение стали производится для изменения внутренней структуры после закалки. Полученный твердый раствор феррита пресыщенный углеродом и азотом при нагревании распадается. В зависимости от количества содержания углерода в сплаве внутренняя структура может приобретать форму:

- дискообразную (в виде тонких пластинок);

- сферическую;

- кубическую;

- игольчатую.

Искусственное старение металла (термообработка) применяется к тем сплавам, в которых растворяемость одного элемента в твердом состоянии значительно снижена. Это проявляется при снижении температуры.

Во время искусственного старения в сталях с низким содержанием углерода, не выше 0,05%, распадается пресыщенный твердый альфа раствор. При этом выделяются избыточные фазы. Такая метаморфоза приводит к тому, что снижается пластичность, но приводит к увеличению твердости и прочности.

На рисунке показана модель Орована, которая иллюстрирует перемещение дислокаций. Максимального эффекта добиться возможно при естественном старении, но время затраченное на это будет значительным. Увеличить скорость протекания процесса можно искусственным старением, но при этом прочностные характеристики будут снижены.

Твердость в зависимости от времени старения

На графике отчетливо видно, что сокращение времени старения не позволяет получить высокую твердость.

Течение процесса старения во многом зависит от углерода и азота. Особенно это заметно в малоуглеродистых сталях. Азот с уменьшением температуры начинает хуже растворятся в альфа железе. Например, при температуре 590°С растворенного азота содержится 0,1%, но уже при 20°С его содержание снижается до 0,004%. При старении альфа раствор выделяет нитриды. Поэтому влияние азота менее выражено по сравнению с тем же углеродом при температурном воздействии.

При увеличении углерода в сталях увеличивается эффект изменения структуры, получаемый при термическом воздействии. Объем углерода, максимум которого может раствориться в альфа железе составляет 0,02-0,04%. При таком содержании закаленное изделие, подвергнутое естественному старению обладает твердостью в полтора раза выше чем после отжига.

Старение – это основной способ увеличения прочности жаропрочных сплавов (с высоким содержанием никеля). В эту же группу относятся сплавы на основе алюминия, меди, магния. Кроме того, измененная структура вышеперечисленных металлов и сплавов придает им коэрцитивную силу.

Алюминиевые и алюминисто-медные сплавы подвергаются деструкции при различных температурах (свыше 100°С) из-за различия в температуре распада структуры разных металлов. Так выделяют низкотемпературное и высокотемпературное изменение структуры.

Распад твердого раствора проходит по двум путям. В первом случае это образование и рост частиц фазы идет по всему объему. Во втором случае распад прерывистый (ячеистый). Во время него ячейки растут колониями. У колоний структура ячеистая, а рост идет от границы зерна и движется во внутрь, уменьшая размер.

Как состарить своими руками в домашних условиях?

Изготовить зеркало в стиле ретро несложно. Существует несколько простых и нетривиальных методов.

- Нужно развести водой акриловый клей (1:1), нанести его на стекло и сверху приклеить фольгу. Это способ отличается быстрым эффектом.

- Более сложный подход подразумевает нанесение на очищенную поверхность спрея с азотной кислотой. К зеркалу прижимаются стеклянные или пластиковые предметы, зубной щеткой натирается поверхность вокруг них. Можно применить зубочистку или какой-нибудь острый инструмент.

- Ретро-эффект достигается нанесением на поверхность патинированного лака или кракелюра.

Нужно помнить, что вода льется на кислоту, а не наоборот. Для разведения нужна дистиллированная вода.

Предлагаем посмотреть мастер-класс по изготовлению состаренного зеркала:

Акриловым спреем

Акриловый серебристый спрей подходит для состаривания поверхностей. Зеркало вынимают из рамы, обрабатывают баллончиком края.

Эффект старины достигается за счет того, что центральная часть изделия заметно светлее.

Метод максимально прост в исполнении. Можно сделать красивую и стильную вещь в домашних условиях.

Работу с баллончиком лучше проводить на улице или в другом помещении, но не в квартире.

Раму можно состарить для усиления эффекта.

Кислотой

Химикаты применяются для создания более реалистичного эффекта. В зависимости от того, какой результат хочется получить, выбирается тот или иной состав.

Для новичков подходит «царская водка». Ее советуют наносить на заднюю поверхность изделия. Обязательно использовать средства защиты, периодически проветривать помещение. Кислота сильно разъедает поверхность. Если перестараться, можно получить не винтажное зеркало, а обычное стекло.

Смотрите видео о то, как правильно состарить зеркало, при помощи “царской водки”:

Спреем для снятия краски

- Зеркало вынимают из рамы, обратную сторону покрывают спреем для снятия краски.

- Зеркальное покрытие удаляют с помощью шпателя. Можно повторить попытку, если краска плохо облазит.

- Поверхность, пока она влажная, протирают тряпочкой.

- Зеркальную поверхность обрабатывают из пульверизатора с соляной кислотой. Особенно тщательно обрабатывают края и промакивают поверхность тканью.

- Заключительный штрих – покрытие зеркала влажной краской.

Альтернативные методы

Быстро и эффективно состарить поверхность можно, потерев ее наждачкой мелкой абразивности и покрыв краской с эффектом серебра. Царапины делаются иглой. Чтобы избежать уничтожения амальгамы, подкладывают фольгу. Рисунок можно посмотреть в интернете или придумать самостоятельно. Должен получиться эффект потрескавшейся поверхности.

Состаренная рама – отличное дополнение к винтажному стеклу. Современные оправы не годятся для обрамления, поскольку выглядят эклектично и нелепо. Зеркало в стиле ретро само по себе является арт-объектом. Обыграть его можно, добавив в интерьер винтажных предметов декора.

Механическое и термическое старение

Существует два вида старения металла: термическое и механическое. Рассмотрим каждый из них более подробно.

Термическое старение

Фаза упрочняющая металл во время термического воздействия происходит в точке максимума. Здесь проходит метастабильный промежуток раствора в зоне Гинье-Престона. Такой вид упрочнения металлов и сплавов принято называть дисперсионным.

Зависимость прочности от времени и температуры старения

При более длительной выдержке начинается перестаривание, то есть снижение прочностных характеристик. На это влияют:

- коагуляция;

- частичная замена частиц некогерентыми.

Виды термического старения металла:

- Двухступенчатое – закалка, затем выдержка при температуре замещения, а потом выдерживание с повышенной температурой для получения однородности твердого раствора.

- Закалочное – закалка и одна фаза выдержки с естественным охлаждением.

- Естественное – для алюминиевых сплавов.

- Искусственное – для сплавов из цветных металлов с нагревом до температуры выше той, которая используется для естественной деструкции.

- Стабилизационное – высокая температура старения и длительный срок выдержки помогают сохранить размеры и свойства детали.

Механическое старение металла

Деструкция стали при помощи деформирующих усилий происходит в диапазоне температур ниже процесса рекристаллизации. Обусловлено это образованием и движением дислокаций. При холодной пластической деформации увеличивает плотность дислокаций, которые далее еще больше увеличиваются при увеличении нагрузок.

Изменяющиеся механические свойства металла вызывает движение атомов углерода и азота к дислокациям, которые размещены в альфа растворе. Достигнув дислокаций атомы образуют облака (атмосферы Котрелла). Данные скопления препятствуют движению дислокаций, благодаря чему происходит изменение свойств. Появляются присущие состаренным термообработкой деталям свойства.

Если на эффект старения деформированием сильно влияют азот, никель и медь, то с добавками ванадия, титана и ниобия данный эффект полностью пропадает. Поэтому рекомендуется использовать сталь с содержанием алюминия 0,02-0,07%.

Рекомендуемые режимы для проведения старения

- для сталей с высоким содержанием углерода: температура порядка 130°С-150°С, время выдержки порядка 25-30 часов;

- для сплавов из цветных металлов: температура порядка 250°С, время выдержки порядка 1 часа.

- для естественного процесса: температура порядка 20°С;

- для искусственного протекания процесса: температура порядка 250°С, время выдержки порядка 1 часа.

Температура нагрева и время выдержки подбирается индивидуально к каждой марке металла и к сплаву в зависимости от их состава.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.