Химико-термическая обработка

Химико-термическая обработка – процесс химического и термического воздействия на поверхностный слой стали с целью изменения состава, структуры и свойств. Химико-термическая обработка повышает твердость поверхности стали, ее износостойкость, коррозионную стойкость, кислотоустойчивость и другие свойства. Химико-термическая обработка нашла широкое применение в машиностроении, так как является одним из наиболее эффективных методов упрочнения стальных деталей для повышения их долговечности.

Химико-термической обработке можно подвергать различные по размерам и форме детали и получать обработанный слой одинаковой толщины. При химико-термической обработке за счет изменения химического состава поверхностного слоя достигается большое различие свойств поверхности и сердцевины детали. Недостатком процессов химико-термической обработки является их малая производительность. Химико-термическая обработка основана на диффузии атомов различных химических элементов в кристаллическую решетку железа при нагреве в среде, содержащей эти элементы. Химико-термическая обработка состоит из трех процессов: диссоциации – получения насыщающего элемента в активном атомарном состоянии: 2NH3↔2N+3H2, СН4↔С+2Н2 и т. д.; абсорбции – поглощения активных атомов насыщающего элемента поверхностью металла; диффузии – перемещения атомов насыщающего элемента с поверхности в глубь металла.

Необходимо, чтобы скорости всех трех процессов были обязательно согласованы, а для абсорбции и диффузии требуется, чтобы насыщающий элемент взаимодействовал с основным металлом, образуя либо твердые растворы, либо химические соединения. Химико-термическая обработка невозможна, если основной металл и насыщающий элемент образуют механические смеси. Глубина проникновения диффундирующего элемента зависит от температуры и продолжительности насыщения, а также от состава стали, главным образом наличия легирующих элементов. Наиболее распространенными видами химико-термической обработки является цементация (насыщение поверхностного слоя углеродом), цианирование (углеродом и азотом), борирование (бором), алитирование (алюминием) и др.

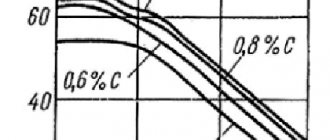

Цементация – процесс химико-термической обработки, заключающийся в диффузионном насыщении поверхностного слоя углеродом при нагреве в соответствующей среде. Цементация придает поверхностному слою высокую твердость и износостойкость, повышает предел выносливости при изгибе и кручении. Цементируют детали, работающие в условиях трения, при больших давлениях и циклических нагрузках шестерни, поршневые пальцы, распределительные валы и др. Для цементации используют низкоуглеродистые стали (0,1-0,3% С), т. е. стали марок 10, 15, 20, А12, А20, СтЗ, 15Х, 25ХГМ и др. При цементации содержание углерода в поверхностном слое доводят до 1% (рис. 45). Толщина (глубина) цементованного слоя составляет 0,5-2,5 мм. Для углеродистых сталей глубиной цементации условно считают расстояние от поверхности детали до половины зоны, в структуре которой наряду с перлитом содержится примерно такое же количество феррита.

Рис. 45. Изменение концентрации (%) углерода в цементованном поверхностном слое

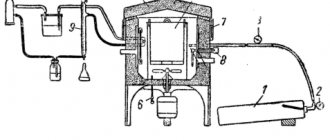

При цементации деталь нагревают без доступа воздуха до 930-950°С в науглероживающей среде (твердой, жидкой или газообразной), выдерживают при этой температуре в течение нескольких часов, а затем медленно охлаждают. После этого ее подвергают нормализации, закалке и отпуску. Науглероживающей средой служат твердые карбюризаторы (мелкий древесный уголь в смеси с углекислым барием), жидкие соляные ванны (смесь поваренной соли, углекислого натрия, цианистого натрия и хлористого бария) и газы, содержащие углерод (природный, светильный и др.).

Цементованные детали подвергают закалке (820-850°С) и низкому отпуску (150-170°С). После термической обработки структура поверхностного слоя представляет собой мартенсит или мартенсит с небольшим количеством карбидов с твёрдостью HRC 60-64. Структура сердцевины деталей из углеродистых сталей – феррит, перлит, а из легированных сталей – низкоуглеродистый мартенсит, троостит или сорбит с твердостью HRC 20-40 в зависимости от марки стали и размеров детали.

Азотирование – процесс химико-термической обработки, заключающийся в насыщении поверхностного слоя азотом для придания этому слою высокой твердости, износостойкости или устойчивости против коррозии. Твердость азотированного слоя выше, чем цементованного, и сохраняется до высоких температур 400-600°С, тогда как твердость цементованного слоя с мартенситной структурой сохраняется лишь до 200-250°С. Азотированию подвергают легированные стали, содержащие алюминий, хром, титан, например 35ХМЮА, 40Х, 18ХГТ, 40ХНМА и др.

Перед азотированием улучшают механические свойства деталей, подвергая их закалке и высокому отпуску. Толщина азотированного слоя составляет 0,2-0,6 мм. Азотированный слой хорошо шлифуется и полируется. Азотированию подвергают детали автомобилей (шестерни, коленчатые валы), а также штампы, пресс-формы и др. Азотирование приводит к небольшому увеличению размеров. Поэтому после азотирования детали подвергают окончательному шлифованию (например, повторно шлифуют шейки коленчатых валов) со снятием слоя 0,02-0,03 мм. Азотирование обычно проводят в среде аммиака при температуре 500-600ºС. Аммиак разлагается с выделением активного азота в атомарном состоянии: 2NH3↔2N+6H. При этих температурах в герметически закрытом муфеле, вставленном в печь, азот внедряется в поверхностный слой стали и вступает в химическое взаимодействие с легирующими элементами, образуя нитриды хрома, молибдена, вольфрама и др. Нитриды легирующих элементов повышают твердость стали до HRC 70. Обычные конструкционные стали после азотирования имеют меньшую твердость, а твердость углеродистых сталей совсем невысока, так как в них не образуются специальные нитриды. Поэтому углеродистые стали подвергают только антикоррозионному азотированию.

Процесс азотирования длительный: до 24-60 ч при 500-520°С. Длительность процесса можно сократить двухступенчатым азотированием. Сначала температуру поддерживают на уровне 500-520°С, а заканчивают процесс при 560-600°С. Повышение температуры, ускоряя диффузию, уменьшает время образования слоя требуемой толщины, не вызывая снижения поверхностной твердости.

Для сокращения длительности азотирования в 2-3 раза используют ионное азотирование. Процесс проводят в разреженной азотосодержащей атмосфере (NH3 или N2) при подключении обрабатываемой детали к отрицательному электроду – катоду. Анодом служит контейнер установки. Между деталью и контейнером возбуждается тлеющий разряд, в котором ионы газа бомбардируют поверхность детали. Продолжительность ионного азотирования от 1 до 24 ч. Азотирование в жидких средах проводят при 540-590°С в расплавленных цианистых солях в течение 0,5-3 ч. При общей толщине азотированного слоя 0,15-0,5 мм на поверхности образуется тонкий (7-15 мкм) карбонитридный слой, обладающий высоким сопротивлением износу.

Нитроцементация – процесс химико-термической обработки, заключающийся в насыщении поверхностного слоя одновременно азотом и углеродом в газовой среде. Основой газовой среды служит эндотермический газ (эндогаз), состоящий из азота (40%), водорода (40%) и окиси углерода (20%). При нитроцементации детали нагревают до 850-870ºС в среде эндогаза с добавлением природного газа (5-15%) и аммиака (5%) и выдерживают в течение 4-10 ч. Глубина нитроцементованного слоя 0,2-0,8 мм. Она зависит от температуры процесса и времени выдержки. С повышением температуры содержание азота в слое уменьшается, а углерода – до определенной .температуры возрастает, а затем несколько уменьшается. После нитроцементации детали подвергают закалке и низкому отпуску при 160-180°С до твердости HRC 58-64.

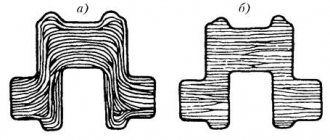

Нитроцементуют детали сложной формы, подвергающиеся износу (зубчатые колеса), склонные к короблению. Нитроцементация имеет существенные преимущества перед газовой цементацией благодаря более низкой температуре процесса (на 70-90°С) и меньшей толщине слоя, что обеспечивает меньшие деформации и коробление детали. Нитроцементацию широко применяют в автомобильном и тракторном производстве. Так, на ВАЗе до 20% деталей, проходящих химико-термическую обработку, нитроцементуют.

Цианирование – процесс химико-термической обработки, заключающийся в насыщении поверхностного слоя одновременно азотом и углеродом в расплавленных солях, содержащих цианистый натрий NaCN. Для получения слоя толщиной до 0,3 мм цианирование ведут при 820-860°С (низкотемпературное цианирование) в течение 0,5-1,5 ч. Затем детали закаливают непосредственно из ванны и подвергают низкому отпуску (180-200°С). Твердость цианированного слоя после термообработки HRC 58-62. Низкотемпературному цианированию подвергают детали из среднеуглеродистых сталей и инструменты из быстрорежущей стали. Низкотемпературное цианирование применяют для упрочнения мелких деталей.

Цианированный слой по сравнению с цементованным имеет более высокую износостойкость. Для получения слоя большей толщины (0,5-2 мм) применяют высокотемпературное цианирование при 930-960°С. Продолжительность процесса 1,5-6 ч. После цианирования детали охлаждают на воздухе, а затем для измельчения зерна закаливают и подвергают низкому отпуску. Высокотемпературное цианирование применяют для деталей из средне- и низкоуглеродистых, а также легированных сталей. Процессы цианирования в сравнении с цементацией более производительны, обеспечивают меньшую деформацию и коробление деталей сложной формы и большую сопротивляемость износу и коррозии. Недостаток цианирования – высокая стоимость и ядовитость цианистых солей.

Борирование – процесс химико-термической обработки, заключающийся в насыщении поверхностного слоя бором при нагревании в борсодержащей среде (бура, треххлористый бор и др.). Борирование проводят при температуре 850-950°С в течение 2-6 ч. Для борирования можно использовать-низко- и среднеуглеродистые стали (20, 40, 45, 40Х, ЗОХГС и др.). Борированный слой толщиной 0,1-0,2 мм имеет высокую твердость, износостойкость, в особенности в абразивной среде, коррозионную стойкость. Борирование применяют для повышения износостойкости деталей нефтяных насосов, турбобуров, штампов, пресс-форм и др. Борирование повышает стойкость деталей в 2-10 раз. Борированные слои обладают высокой хрупкостью.

Диффузионная металлизация – процесс химико-термической обработки, при котором происходит насыщение поверхностного слоя стали различными металлами (алюминий, хром, цинк и др.) и их комплексами. При насыщении поверхности стали другими металлами образуются твердые растворы замещения, поэтому диффузия их осуществляется труднее, чем диффузия углерода или азота.

Диффузионное насыщение поверхности стали осуществляют при температурах 700-1400°С следующими способами: 1. Твердой диффузионной металлизацией, при которой металлизатором является ферросплав (феррохром, ферросилиций, ферроалюминий и т. д.) с добавлением хлористого аммония (NH4Cl). Металлизатор, реагируя с НСl или Сl2, образует летучее соединение хлора с металлом (например, АlСl3, CrCl2 и т. д.). В результате контакта с поверхностью металла летучее соединение хлора с металлом диссоциирует с образованием свободных атомов. 2. Жидкой диффузионной металлизацией, которую проводят погружением детали в расплавленный металл с низкой температурой плавления (цинк, алюминий). 3. Газовой диффузионной металлизацией, выполняемой в газовой среде, содержащей хлориды различных металлов.

Алитирование – это процесс диффузионного насыщения поверхностного слоя стали, содержащей 0,1-0,2% С, алюминием. Температура алитирования 700-1100°С. Толщина алитированного слоя 0,2-1 мм, а концентрация алюминия в поверхностном слое до 30%. Алитирование применяют для повышения жаростойкости углеродистых сталей. Алитируют чехлы термопар, детали разливочных ковшей, клапаны и другие детали, работающие при высокой температуре.

Хромирование – это процесс диффузионного насыщения поверхностного слоя хромом. Хромирование повышает окалиностойкость и износостойкость деталей в агрессивных средах. Хромируют детали паровых турбин, насосов для перекачки агрессивных сред и т. п.

Наклеп и нагартовка

Для некоторых сплавов нагартовка является единственно возможным способом увеличения прочности. К таким сплавам, например, относятся стойкие к коррозии сплавы хрома и никеля.

Исследование такого процесса, как нагартовка (наклеп металла) – одна из важных и интересных задач материаловедения. Например, в результате наклепа твердость поверхностных слоев стали увеличивается в несколько раз.

Термины наклеп и нагартовка часто считают практически синонимами, которые означают:

- процесс изменения структуры материала;

- повышение его твердости и прочности в результате этих изменений.

Но в части литературных источниках эти термины различают: под наклепом понимают процесс, который может быть как самопроизвольным, так и целенаправленным, а под нагартовкой – осознанный процесс, целью которого является упрочнение металла.

С этой точки зрения наклеп может быть процессом как полезным, так и вредным, а нагартовка – процесс, который может быть только полезным.

При повышении температуры способность к нагартовке заметно снижается. Например, нагартовка алюминия невозможна при температурах выше 200 °С. Эта температура (температура рекристаллизации) будет различной для разных веществ. Для легкоплавких металлов (к ним относятся цинк, свинец, олово) температура рекристаллизации может быть отрицательной.

Описание процесса

Рассмотрим сущность явления наклепа. Как известно, практически все металлы и их сплавы (например, алюминий или медь и их сплавы) имеют упорядоченную кристаллическую структуру. Но все не так просто. Они состоят из зерен, внутри которых расположение атомов является упорядоченным.Но сами зерна по отношению друг к другу располагаются хаотично, т. е. неупорядоченно.

При механической нагрузке в структуре вещества появляются дислокации (микроскопические дефекты). По мере увеличения нагрузки дислокации перемещаются и взаимодействуют друг с другом.

Образуется другая структура.Она сопротивляется деформации, остающейся после снятия нагрузки (пластической деформации). Способность металла сопротивляться деформациям при этом увеличивается.

Но следует иметь в виду, что при наклепе пластические свойства материала становятся хуже. Например,пластичность низкоуглеродистой стали уменьшается в 5-6 раз. Также снижается устойчивость к сопротивлению пластической деформации при изменении ее знака (так называемый эффект Баушингера).

После наклепа состояние вещества является термодинамически нестабильным. Если пластичность необходимо увеличить, наклеп снимают рекристаллизационным отжигом, нагревая материал выше температуры рекристаллизации. При этом материал переходит в более стабильное состояние. Необходимость снятия наклепа возникает, например, в металлургии при производстве проволоки или ленты.

Плотность дислокаций при наклепе увеличивается, что приводит к уменьшению объемной плотности. При этом зерна металла вытягиваются по направлению сил, которые на них действуют. Такая ориентировка зерен называется текстурой деформации. Вследствие текстуры возникает анизотропия механических свойств металлов и сплавов.

Можно сделать следующие выводы:

- после нагартовки или наклепа твердость и прочность материала увеличивается;

- хрупкость материала тоже повышается.

В частности, нагартовка стали актуальная для изделий, в которых необходимо предотвратить поверхностное растрескивание и такое явление, как усталость металлов, что приводит к накоплению внутренних напряжений, возникновению трещини, в конце концов, к разрушению материала.

Виды наклепа

В основном, выделяют два вида наклепа:

- фазовый, когда изменения кристаллической решетки вызваны фазовыми изменениями;

- деформационный, когда изменения решетки вызваны внешними силами.

Формирование деформационного наклепа происходит при воздействии на обрабатываемую поверхность шариками или потока дробинок.

Оборудование для наклепа

Оборудование для процесса нагартовки алюминия и других металлов и сплавов достаточно разнообразно. В промышленности нагартовка полностью автоматизированный процесс, который выполняется на устройствах, контролируемых электроникой.

В частности, при формировании деформационного наклепа автоматически регулируется количество и скорость подачи дробинок.

Применение

В промышленности нагартовку применяют для придания прочности изделиям из нержавеющей стали, меди, алюминия и его сплавов. Это очень важно для машиностроения, поскольку различные узлы и механизмы часто работают в неблагоприятных условиях и со временем изнашиваются.

Технология упрочнения сталей ТВЧ

Физическая сущность технологии упрочнения сталей ТВЧ

В основе физики процесса термоупрочнения сталей токами высокой частоты лежит принцип индукционного наведения в упрочняемом поверхностном слое стали вихревых токов, так называемых токов Фуко, которые, протекая по проводнику, оттесняются с поверхности за счет скин-эфекта и производят быстрый нагрев поверхностного слоя стали.

Затем нагрев прекращается и происходит отвод тепла вглубь металла. Скорость отвода тепла, то есть скорость охлаждения может превысить скорость закалки на мартенсит

Наиболее часто поверхностной закалке подвергают детали, изготовленные из стали с содержанием углерода 0,4-0,5%. Эти стали после закалки имеют поверхностную твердость HRC55-60. При меньшем содержании углерода такая твердость уже не достигается, а при большем — возникает опасность появления трещин в условиях резкого охлаждения водяным спреем.

Преимущества технологии упрочнения сталей ТВЧ

Преимущества закалки ТВЧ по сравнению с объемной печной закалкой и химико-термической обработкой:

- высокая производительность;

- высокая скорость нагрева и отсутствие выдержки в аустенитной области позволяет получить более высокую дисперсность структуры закаленного поверхностного слоя;

- повышение предела выносливости: в два-три раза по сравнению с объемной (печной) закалкой;

- сокращение машинного времени термообработки;

- почти полное отсутствие окалины закаленной поверхности;

- уменьшение коробления при закалке;

- возможность полной механизации и автоматизации процесса (включения его в поточную линию обработки, без разрыва технологического цикла).

Недостатки технологии упрочнения сталей ТВЧ

Как и любая технология упрочнения, индукционная закалка кроме преимуществ имеет определенные ограничения и недостатки:

- в зависимости от изменения геометрии детали необходимо изменять геометрию индуктора;

- на деталях, имеющих острые углы, резкие геометрические переходы, глубокие впадины не удается получить равномерной толщины закалённый слой;

- на некоторых деталях, имеющих сложную геометрическую форму, изготовление индуктора затруднительно или практически невозможно;

- закалка ТВЧ вызывает небольшие деформации и коробление деталей особенно при односторонней поверхностной закалке плоских деталей;

- в местах удара воды о поверхность (при охлаждении спреем) могут возникать микротрещины паутинообразной формы. Микротрещины в условиях контактного нагружения недопустимы, так как являются очагом разрушения.