Что такое термообработка

Основным свойством металла является твердость, от которой зависит износоустойчивость, обрабатываемость, устойчивость к коррозии, нагрузкам, срок службы изделия и ряд других параметров.

Для того, чтобы улучить базовый показатель твердости металла, его подвергают дополнительной термической обработке, то есть воздействуют на него высокими и сверхвысокими температурами. Это позволяет не только придать металлу более высокую твердость, но также добиться однородности, улучшить микроструктуру и скорректировать химический состав всех элементов в составе сплава.

Несколько слов о твердости. В металлургии и металлообработке используются различные методы определения твердости: по Виккерсу, Бриннелю, Роквеллу, Мартенсу, Шору, Кнупу или склероскопом. Для сталей чаще всего используется определение твердости методом Виккерса, для менее прочных сплавов – метод Роквелла. Твердость сплавов из мягких металлов определяется методами Шора или Бриннеля

Какие бывают виды термообработки

В современной металлургии используется четыре технологических операции по термообработке:

· Отжиг;

· Закалка;

· Отпуск

· Старение;

· Криогенная обработка.

Рассмотрим каждую из них подробнее.

Отжиг

Отжигом называется термообработка металла, при которой заготовку подвергают воздействию высокой температуры на протяжении определенного периода, после чего она медленно охлаждается естественным путем.

Цели отжига:

· Улучшить пластичность металла и снизить его внутреннее сопротивление для последующей обработки;

· Сделать сплав более однородным;

· Повысить уровень сопротивляемости;

· Увеличить механические показатели.

В зависимости от своего предназначения и используемой технологии, отжиг может быть следующих видов:

· Неполный отжиг или сфероидизация. При этой операции нагрев производится до температуры максимум на 30°С выше точки А1 с последующим медленным охлаждением до комнатной температуры, в результате чего происходит изменение кристаллической решетки металла. Этот вид термообработки сплавов используется для легированных и заэвтектоидных сталей.

· Полный отжиг. Металл нагревается до температуры на 50°С выше точки А3, после чего он охлаждается прямо в печи со скоростью не выше 100°С/ч до 500°С. В результате сталь получается крупнозернистую структуру, улучшается качестве ее поверхности и устраняются пороки структуры, возникшие в ходе литья, сварки или горячей деформации.

· Диффузионный или гомогенизация. При такой термообработке сталь нагревается до 1150 °С, выдерживается при ней около 14 часов, после чего постепенно (в течение 80-85 часов) охлаждается до 200 °С. Это позволяет выровнять химическую неоднородность металла и получить гомогенную сталь.

· Изотермический. Вся операция состоит из трех стадий. Сначала металл нагревается до температуры, превышающей точку А3 на 40°С, после этого ускоренно охлаждается до температуры ниже точки А1, а затем производится медленное охлаждение на обычной температуры. Такая операция дает возможность получить однородную структуру металла по сечению изделия.

· Нормализационный или нормализация. Данная термообработка применяется для улучшения структуры металла перед закалкой. При нормализации металл нагревается до температуры на 50°С выше критической точки (Ас3 для доэвтектоидных сталей, Аcm для заэвтектоидных), затем охлаждается на воздухе.

Закалка

В отличие от отжига, такая термообработка сплавов, как закалка, предусматривает нагрев до критической температуры, превышающей точку А3 с последующим быстрым охлаждением. Охлаждение может производиться как воздухом, так и в других средах: водяном тумане, жидкой полимерной среде, масле, псевдокипящем слое твердого теплоносителя и так далее. По сути, происходит превращение металла – он теряет вязкость и пластичность, но становится более твердым и хрупким.

- Заказать консультацию

Закалка сталей производится с полиморфным превращением, термообработка цветных металлов – без него. Наиболее распространенные способы закалки:

· В одном охладителе производится только закалка легированных и углеродистых сталей. Заготовка нагревается до требуемо температуры, после чего помещается в охлаждающую среду до полного охлаждения;

· Прерывистая. Термообработка стали с высоким содержанием углерода. Нагретую заготовку сначала помещают в быстроохлаждающую среду на короткий срок, после чего переносят в медленноохладжающую среду до полного охлаждения.

· Ступенчатая. Нагретый металл погружается в ванну с закалочной средой (легкоплавкие металлы, соляные растворы), температура которой выше точки мартенситного превращения, на 90-120 секунд, после чего следует медленное окончательное охлаждение на воздухе. Такой способ позволяет устранить термические напряжения внутри металла и повысить сопротивление на излом и скручивание;

· Изотермическое. Принцип действия, как и у ступенчатой закалки, но окончательное охлаждение сразу производится только после окончания изотермического превращения аустенита.

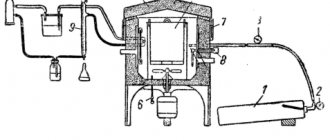

· Индукционная. В отличие от остальных видов закалки, такая термообработка деталей предусматривает поверхностную обработку заготовки током высокой частоты (до 10 МГц) в индукторе. К плюсам такого метода относится возможность регулирования глубины закалки, отсутствие окалины, а также получение больше твердости металла, чем при других способах.

Отпуск

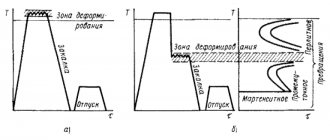

Отпуском называется вид термообработки, при котором уже закаленная деталь повторно нагревается до температуры от 150 до 650°С и затем медленно охлаждается на воздухе или в воде. В результате выделяется остаточный углерод, после чего происходит полигонизация и рекристаллизация металла.

Благодаря этому удается при сохранении высоких прочностных характеристик добиться увеличения пластичности и снизить хрупкость металла, что дает возможность дальнейшей обработки особо прочных видов сталей, таких как 40ХНМА и других. В зависимости от характеристик стали, а также предназначения деталей, различают три основных типа отпуска по используемой температуре:

· Низкотемпературный. Проводится для низколегированных, малоуглеродистых, инструментальных и подшипниковых сталей с нагревом до 250°С в течение 60-180 минут;

· Среднетемпературный. Нагрев до 350…500°С с последующим охлаждением обеспечивает высокую устойчивость, выносливость и упругость детали;

· Высокотемпературный. Нагрев до 500…650°С позволяет обеспечить детали высокую вязкость, прочность и пластичность, а также устойчивость к высоким ударным нагрузкам.

Старение

Технологический процесс, предназначенный для выделения частиц упрочняющей среды. Используется в цветной металлургии после отжига и/или закалки путем одно- или двухступенчатого перевода на более низкую температуру нагрева. Таким способом, например, получают жаропрочные сплавы и суперсплавы на базе никеля и хрома

Криогенная обработка

Современный и высокотехнологичный способ обработки, заключающийся в изменении механико-физических свойств металлов под воздействием сверхнизких температур. Заготовка помещается в камеру специального криопроцессора, где постепенно происходит охлаждение до сверхнизкой температуры (от -153°С и ниже). Во избежание теплового удара детали, снижение температуры происходит медленно, течение 20-24 часов. Затем деталь выдерживается еще 24 часа при стабильной температуре и после этого в течение последующих 24 часов происходит постепенный возврат к комнатной температуре.

Так как в ходе криогенной термообработки относительно мягкий и нестабильный остаточный аустенит трансформируется в прочный и стабильный мартенсит. Это повышает формоустойчивость детали, износостойкость и ударную прочность, повышается ресурс за счет снятия остаточных напряжений и увеличения теплопроводности.

К примеру, стволы современных снайперских винтовок проходят криогенную обработку для уменьшения износа внутреннего канала и снижения теплового коробления. Криообработка тормозных дисков автомобилей повышает их ресурс на 70-100%

Термическая обработка цветных сплавов

ТЕРМИЧЕСКАЯ ОБРАБОТКА МЕДИ И ЛАТУНИ

Медь.

Это наиболее распространенный в технике и промышленности цветной металл, обладающий высокой пластичностью, теплопроводностью и электропроводимостью. На основе меди образовывают технические сплавы — латунь и бронзу.

Медь применяют для производства листов, ленты, проволоки методом холодной деформации. В процессе деформации она теряет пластичность и приобретает упругость. Потеря пластичности затрудняет прокалку, протяжку и волочение, а в некоторых случаях делает невозможной дальнейшую обработку металла.

Для снятия иагартовки или наклепа и восстановления пластических свойств меди проводят рекристаллизационный отжиг по режиму: нагрев до температуры 450—500° С со скоростью 200—220° С/ч, выдержка в зависимости от конфигурации и массы изделия от 0,5 до 1,5 ч, охлаждение на спокойном воздухе. Структура металла после отжига состоит из равноосных кристаллов, прочность σв=190 МПа, относительное удлинение δ = 22%.

Латунь.

Сплав меди с цинком называют латунью. Различают двухкомпонентные (простые) латуни, состоящие только из меди, цинка и некоторых примесей, и многокомпонентные (специальные) латуни, в которые вводят еще один или несколько легирующих элементов (свинец, кремний, олово) для придания сплаву тех или иных свойств.

Двухкомпонентныелатуни в зависимости от способа обработки подразделяют на деформируемые и литейные.

деформируемые двухкомпонентные латуни (Л96, Л90, Л80, Л63 и др.) обладают высокой пластичностью и хорошо обрабатываются давлением, их используют для изготовления листов, ленты, полос, труб, проволоки и прутков разного профиля.

Литейные латуни применяют для отливки фасонных деталей. В процессе холодной обработки давлением двухкомпонентные латуни, как и медь, получают наклеп, вследствие которого возрастает прочность и падает пластичность. Поэтому такие латуни подвергают термической обработке — рекристаллизационному отжигу по режиму: нагрев до 450—650° С, со скоростью 180—200° С/ч, выдержка 1,5—2,0 ч и охлаждение на спокойном воздухе. Прочность латуни после отжига σΒ = 240-320 МПа, относительное удлинение δ = 49-52%·

Латунные изделия с большим внутренним напряжением в металле подвержены растрескиванию. При длительном хранении на воздухе на них образуются продольные и поперечные трещины. Чтобы избежать этого, изделия перед длительным хранением подвергают низкотемпературному отжигу при 250—300° С.

Наличие в многокомпонентных (специальных) латунях легирующих элементов (марганца, олова, никеля, свинца и кремния) придает им повышенную прочность, твердость и высокую коррозионную стойкость в атмосферных условиях и морской воде. Наиболее высокой устойчивостью в морской воде обладают латуни, легированные оловом, например ЛО70-1, ЛА77-2 и ЛАН59-3-2, получившие название морской латуни, их применяют в основном для изготовления деталей морских судов.

По способу обработки специальные латуни подразделяют на деформируемые и литейные. Деформируемые латуни используют для получения полуфабрикатов (листов, труб, ленты), пружин, деталей часов и приборов. Литейные многокомпонентные латуни применяют для изготовления полуфабрикатов и фасонных деталей методом литья (гребные винты, лопасти, детали арматуры и т.п.). Требуемые механические свойства специальной латуни обеспечивают термической обработкой их, режимы которой приведены в таблице. Для получения мелкого зерна перед глубокой вытяжкой деформируемые латуни для листов, лент, полос подвергают отжигу при температуре 450—500° С.

Таблица

Режимы термической обработки специальных латуней *

| Марка сплава | Назначение обработки | Вид обработки | Темпера тура нагрева, °С | Выдержка, ч |

| Деформируемые латуни | ||||

| ЛА77-2 | Снятие наклепа | Рекристаллизацион- ный отжиг | 600-650 | 2-3 |

| ЛО90-1 | То же | То же | 600-650 | 2-3 |

| ЛО80-4 | Снятие напряжений | Низкий отжиг | 350—400 | 1-2 |

| Литейные латуни | ||||

| ЛА67-2,5 | Снятие напряжений | Рекристаллизацион- лый отжиг | 300-400 | 2-3 |

| ЛКС80-3-3 | То же | То же | 250—300 | 1,5-2 |

| ЛС59-1Л | » | » | 250—300 | 1-2 |

* Охлаждающая среда — воздух.

ТЕРМИЧЕСКОЕ УПРОЧНЕНИЕ БРОНЗЫ

Бронза — сплав меди с оловом, свинцом, кремнием, алюминием, бериллием и другими элементами. По основному легирующему элементу бронзы разделяют на оловянные и безоловянные (специальные), по механическим свойствам — на деформируемые и литейные.

Деформируемые оловянные бронзы марок Бр.ОФ8-0,3, Бр.ОЦ4-3, Бр.ОЦС4-4-2,5 выпускают в виде прутков, лент, проволоки для пружин. Структура этих бронз состоит из α-твердого раствора. Основным видом термической обработки бронз является высокий отжиг по режиму: нагрев до 600—650° С, выдержка при этой температуре в течение 1—2 ч и быстрое охлаждение. Прочность после отжига σв — 350-450 МПа, относительное удлинение б= 18—22%, твердость НВ 70—90.

Литейные оловянные бронзы марок Бр.ОЦ5-5-5, Бр.ОСНЗ-7-5-1, Бр.ОЦСЗ,5-7-5 используют для изготовления антифрикционных деталей (втулок, подшипников, вкладышей и др.). Литейные оловянные бронзы подвергают отжигу при 540—550° С в течение 60—90 мин.

Безоловянные бронзы Бр.5, Бр.7, Бр.АМц9-2, Бр.КН1-3 идругие марки имеют высокую прочность, хорошие антикоррозионные и антифрикционные свойства. Из этих бронз изготовляют шестерни, втулки, мембраны и другие детали. Для облегчения обработки давлением бронзы подвергают гомогенизации при 700—750° С с последующим быстрым охлаждением. Отливки, имеющие внутренние напряжения, отжигают при 550° С с выдержкой 90—120 мин.

Наиболее часто в промышленности применяют двойные -алюминиевые бронзы марок Бр.А5, Бр.А7 и бронзы, добавочно легированные никелем, марганцем, железом и другими элементами, например Бр.АЖН10-4-4. Эти бронзы используют для различных втулок, фланцев, направляющих седел, шестерен и других небольших деталей, испытывающих большие нагрузки.

Двойные алюминиевые бронзы подвергают закалке и отпуску по режиму: нагрев под закалку до 880—900° С со скоростью 180—200° С/ч, выдержка при этой температуре 1,5—2 ч, охлаждение в воде; отпуск при 400—450° С в течение 90—120 мин. Структура сплава после закалки состоит из мартенсита, после отпуска—из тонкой механической смеси; прочность бронзы σв = 550МПа, δ = 5%, твердость НВ 380—400.

Бериллиевая бронза Бр.Б2 — сплав меди с бериллием. Уникальные свойства — высокая прочность и упругость при одновременной химической стойкости, немагнитность и способность к термическому упрочнению — все это делает бериллиевую бронзу незаменимым материалом для изготовления пружин часов и приборов, мембран, пружинистых контактов и других деталей. Высокая твердость и немагнитность позволяют использовать бронзу в качестве ударного инструмента (молотки, зубила), не образующего искр при ударе о камень и металл. Такой инструмент применяют при работах во взрывоопасных средах. Бронзу Бр.Б2 закаливают при 800—820° С с охлаждением в воде, а затем подвергают искусственному старению при 300—350° С. При этом прочность сплава σΒ=1300 МПа, твердость HRC37—40.

ТЕРМИЧЕСКОЕ УПРОЧНЕНИЕ АЛЮМИНИЕВЫХ СПЛАВОВ

Деформируемые алюминиевые сплавы разделяют на неупрочняемые термической обработкой и упрочняемые. Кнеупрочняемым алюминиевым сплавам относят сплавы марки АМц2, АМг2, АМгЗ, имеющие невысокую прочность и высокую пластичность; их применяют для изделий, получаемых глубокой вытяжкой, упрочняют холодной обработкой давлением (нагартовкой).

Наиболее распространены сплавы, упрочняемые термической обработкой. К ним относят дюралюминий марок Д1, Д16, Д3П, в состав которых входят алюминий, медь, магний и марганец. Основными видами термического упрочнения дюралюминия являются закалка и старение. Закалку проводят при 505—515° С с последующим охлаждением в холодной воде. Старение применяют как естественное, так и искусственное. При естественном старении сплав выдерживают в течение 4—5 сут, при искусственном — 0,8—2,0 ч; температура старения — не ниже 100—150°С; прочность после обработки σΒ = 490 МПа, 6=14%. Сплавы Д1 и Д16 применяют для изготовления деталей и элементов строительных конструкций, а также изделий для летательных аппаратов.

Авиаль (АВ, АВТ, АВТ1)—это деформируемый сплав, обладающий более высокой пластичностью, свариваемостью и коррозионной стойкостью, чем дюралюминиевые; подвергают закалке в воде при 515—525° С и старению: сплавы АВ и АВТ — естественному, сплав АВТ1 — искусственному при 160° С с выдержкой 12—18 ч. Применяют авиаль для производства листов, труб, лопастей винтов вертолетов и т. п.

Высокопрочные (σв=550-700 МПа) алюминиевые сплавы В95 и В96 имеют меньшую пластичность, чем дюралюминий. Термическая обработка этих сплавов заключается в закалке при 465—475° С с охлаждением в холодной или горячей воде и искусственном старении при 135—145° С в течение 14—16 ч. Применяют сплавы в самолетостроении для нагруженных конструкций, работающих длительное время при 100—200° С.

Ковочные алюминиевые сплавы марок АК1, АК6, АК8 подвергают закалке при 500—575° С с охлаждением в проточной воде и искусственному старению при 150—165° С с выдержкой 6—15 ч; прочность сплава σΒ = 380-460 МПа, относительное удлинение δ = 7-10%.

Литейные алюминиевые сплавы называют силуминами. Наиболее распространены термически упрочняемые сплавы марок АЛ4, АЛ6 и АЛ20 Отливки из сплавов АЛ4 и АЛ6 закаливают при 535—545° С с охлаждением в горячей (60—80° С) воде и подвергают искусственному старению при 175° С в течение 2—3 ч; после термической обработки σв=260 МПа, δ = 4-6%, твердость НВ 75—80. Для снятия внутренних напряжений отливки из этих сплавов отжигают при 300° С в течение 5—Ю ч с охлаждением на воздухе. Жаропрочные сплавы марок АЛ 11 и АЛ20, идущие для изготовления поршней, головок цилиндров, топок котлов, работающих при 200—300° С, подвергают закалке (нагрев до 535—545° С, выдержка при этой температуре в течение 3—6 ч и охлаждение в проточной воде), а также стабилизирующему отпуску при 175—180° С в течение 5—10 ч; после термической обработки σв=300-350 МПа, δ=3-5%.

ТЕРМИЧЕСКАЯ ОБРАБОТКА МАГНИЕВЫХ И ТИТАНОВЫХ СПЛАВОВ

Магниевые сплавы.

Основными элементами в магниевых сплавах (кроме магния) являются алюминий, цинк, марганец и цирконий. Магниевые сплавы делят на деформируемые и литейные.

Деформируемые магниевые сплавы марок МА1, МА8, МА14 подвергают термическому упрочнению по режиму: нагрев под закалку до 410—415° С, выдержка 15—18 ч, охлаждение на воздухе и искусственное старение при 175° С в течение 15—16 ч; после термообработки σΒ = 320~430 МПа, δ = 6-14%. Сплавы МА2, МАЗ и МА5 термической обработке не подвергают; их применяют для изготовления листов, плит, профилей и поковок.

Химический состав литейных магниевых сплавов(МЛ4, МЛ5, МЛ12 и др.) близок к составу деформируемых, но пластичность и прочность литейных сплавов значительно ниже. Это связано с грубой литейной структурой сплавов Термическая обработка отливок с последующим старением способствует растворению избыточных фаз, сконцентрированных по границам зерен и повышению пластичности и прочности сплава.

Особенностью магниевых сплавов является малая скорость диффузионных процессов (фазовые превращения протекают медленно), что требует большой выдержки под закалку и старение. По этой причине закалка сплавов возможна только на воздухе. Старение литейных магниевых сплавов проводят при 200—300° С; под закалку их нагревают до 380—420° С; после закалки и старения σв = 250-270 МПа.

Магниевые сплавы можно применять, как жаропрочные, способные работать при температурах до 400° С. Вследствие высокой удельной прочности магниевые сплавы широко применяют в авиации, ракетостроении, автомобильной и электротехнической промышленности. Большим недостатком магниевых сплавов является низкая стойкость против коррозии во влажной атмосфере.

Титановые сплавы.

Титан является одним изважнейших современных конструкционных материалов; обладает высокой прочностью, повышенной температурой плавления (1665° С), малой плотностью (4500 кг/м3) и высокой коррозионной стойкостью даже в морской воде. На основе титана образовывают сплавы повышенной прочности, широко применяемые в авиации и ракетостроении, энергомашиностроении, судостроении, химической промышленности и других областях промышленности. Основными добавками в титановых сплавах являются алюминий, молибден, ванадий, марганец, хром, олово и железо.

Титановые сплавы марок ВТ5, ВТ6-С, ВТ9 и ВТ16 подвергают отжигу, закалке и старению. Полуфабрикаты (прутки, поковки, трубы) из сплава, дополнительно легированного оловом (ВТ5-1), проходят рекристаллизационный отжиг при 700—800° С в целях снятия наклепа. Листовые титановые сплавы отжигают при 600—650° С. Длительность отжига поковок, прутков и труб составляет 25—30 мин, алистов — 50—70 мин.

Высоконагруженные детали из сплава ВТ14, работающие при температуре 400° С, закаливают с последующим старением по режиму: температура закалки 820—840° С, охлаждение в воде, старение при 480—500° С в течение 12—16 ч; после закалки и старения: σв=1150-1400 МПа, 6 = 6—10%, твердость HRC56—60.

Термообработка цветных металлов

В отличие от черных металлов, термическая обработка цветных металлов способствует не только изменению физико-механических, но и химических свойств. Поэтому не все методы термообработки стали подходят для цветных металлов. Чаще всего используются следующие методы:

· Низкий (мягкий) или рекристаллизационный отжиг. В течение 60-90 минут производится нагревание до температуры, на 50…100 ˚С ниже точки Ас1, после чего деталь охлаждается на воздухе. Позволяет устранить небольшие внутренние дефекты, снять внутренние напряжения и наклеп, повысить пластичность и вязкость. Используется для медных, алюминиевых и никелевых сплавов.

· Стабилизация. Термообработка деталей из цветного металла, имеющих деформацию и избыточные внутренние напряжения из-за неравномерного остывания изделия. Нагрев производится до температуры, которая ниже температуры рекристаллизации, после чего деталь некоторое время выдерживается при ней, пока полностью не прогреется и медленно охлаждается.

· Гомогенизационный отжиг. Путем нагрева до высокой температуры и выдерживания при ней заготовки в течение определенного времени достигается равномерность структуры и состава металла (гомогенизация). Также такой способ термообработки используют для улучшения химической стойкости и вязкости деформированных металлов.

· Дисперсионное отвержение. Трехступенчатый процесс, включающий в себя нагрев в соляной ванне до температуры, близкой к температуре солидуса, быстрое охлаждение в воде или масле и старение при высокой или нормальной температуре. Сплавы, прошедшие отверждение, имеют очень высокие показатели прочности при сохранении вязкости.

Также нужно понимать, что многие цветные металлы требуют особых технологий термообработки и точного соблюдения температурного диапазоне. Титан обрабатывают только в вакууме, так как он поглощает водород, что приводит к ухудшению механических характеристик. Термообработка меди должна производиться в защитной среде, так как у меди при высокой температуре происходит активное взаимодействие с кислородом. Изделия из алюминиевых сплавов обрабатываются при температуре 450-500˚С, так как при перегреве способны к деформации.

Процессы и разновидности

В целом термообработка металлов сводится к трем простейшим процессам, среди которых:

- Нагреву сырья или полуфабриката до необходимой температуры.

- Выдержке в заданных условиях.

- Ускоренному охлаждению.

В настоящее время применяется несколько видов термообработки, отличающихся между собой определенными особенностями технологической обработки. Но в целом алгоритм обработки остается одинаковым.

Термообработка по способу совершения бывает следующих разновидностей:

- Непосредственная обработка металлических материалов, куда включают закалку, отжиг, старение и обработку криогеном;

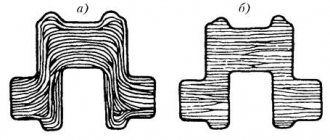

- Термо-механический тип процесса включает аналогичный процесс с помощью высоких температур и механических воздействий на материал;

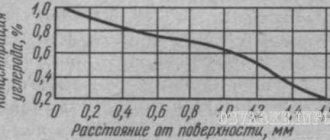

- Химико-термический вариант предполагает обработку металла с включением процесса обогащения материала посредством добавления туда химических элементов по типу углерода, азота и хрома.

В зависимости от целей термообработки металла и его сплавов может применяться один из видов такой обработки.