10.07.2020 Автор: VT-METALL

Вопросы, рассмотренные в материале:

- Описание холодной обработки металла

- Распространенные виды холодной обработки металла давлением

- Плюсы и минусы холодной обработки металла

- Немного о химической обработке металла

- Правила охраны труда при холодной обработке металлов

Холодная обработка металла остается востребованной уже долгое время и сдавать свои позиции пока не собирается. Объясняется это не слишком высокой стоимостью оборудования относительно иных вариантов, а также огромным потенциалом метода. Впрочем, и других плюсов тут более чем достаточно.

Однако прежде чем начинать работу, нужно не только ознакомиться с возможностями конкретного способа металлообработки, но и хорошо понимать, что именно должно получиться на выходе. Тот или иной метод изменения технических характеристик материала выбирается в зависимости от конкретной ситуации, и холодная обработка металла тут не исключение.

Описание холодной обработки металла

Метод холодной обработки металла заключается в деформировании, которой подвергается заготовка, при температуре менее точки рекристаллизации или при нормальной (комнатной) температуре. Степень и глубина воздействия на заготовку во многом зависит от пластичности металла.

На практике из всех методов холодной обработки чаще всего используют слесарные работы, которые объединяет понятие «механическая обработка металлов».

Это достаточно большая группа, в которой при всех способах применяется твердый острый инструмент, механически воздействующий на заготовку. При этом в результате отделения слоев материала происходит смена формы изделия. Разница между величиной конечного продукта и первоначальной заготовки называется припуском.

Существует несколько видов механической обработки:

- Точение. В этом случае к закрепленной на вращающейся основе заготовке подводится резец – он снимает металл, создавая деталь с установленными в конструкторской документации размерами. Таким образом получают изделия, которые имеют форму тела вращения.

- Сверление. При этом к неподвижно закрепленной заготовке продольно подводится сверло, которое вращается вокруг своей оси, а затем медленно погружается в деталь. Данный вид обработки используется для изготовления круглых отверстий.

- Фрезерование. Отличие данного вида от сверления заключается в рабочей поверхности. Если у сверла это только передний конец, то у фрезы еще и боковая поверхность. Кроме того, фреза имеет возможность перемещаться в разные стороны (вправо, влево, вперед и назад). Данный вид обработки помогает создать изделие, имеющее необходимую конструктору форму.

- Строгание. Заготовка неподвижно закрепляется на основе, а резец перемещается относительно нее назад и вперед. Каждый проход инструмента снимает с детали слой металла. Некоторые агрегаты работают неподвижным резцом по двигающемуся изделию. Такой вид обработки используется для изготовления продольных пазов.

- Шлифование. Процесс осуществляется с помощью абразивного материала, который вращается или поверхность заготовки обрабатывается продольно возвратно-поступательными движениями, снимая с нее тонкие слои материала. Таким образом происходит подготовка изделия к нанесению покрытия.

Помимо вышеперечисленного, к холодной обработке металла относятся:

- Деформирование срезом или сдвигом – пробивка, обрезка, вырубка и перфорирование, а также поперечная, продольная резка и пр.

- Гибка – на угол, роликовая правка, гибка прутков, отбортовка.

- Обработка давлением – чеканка, холодная ковка, прокатка и штамповка, клепка, накатка, насечка, резьба, пр.

Недостатки холодной обработки

1) Только пластичные металлы, например, низкоуглеродистая сталь, могут подвергаться холодной обработке. 2) Возникают остаточные напряжения, не всегда благоприятные. Чрезмерная холодная обработка металла приводит к его охрупчиванию. Для восстановления пластичности металла требуется проведение отжига. 3) Зеренная структура металла искажается и фрагментируется – требуется термическая обработка. 4) Легко подвергать обработке только относительно небольшие изделия – большие требуют значительных усилий.

Распространенные виды холодной обработки металла давлением

Чаще всего под холодной обработкой материала подразумевается только один из ее методов – давлением. Давайте рассмотрим разновидности данного процесса.

- Ковка.

Это высокотемпературный процесс, при котором происходит нагрев детали до оптимальной ковочной температуры – индивидуальной для каждой марки металла. Существуют следующие способы ковки:

- на молотах (паровых, гидравлических, пневматических);

- ручная.

На молотах (иначе – машинная ковка), а также ручная – это свободные варианты обработки. Они носят такое название, поскольку не происходит ограничения металла в процессе воздействия на него оборудования или инструмента.

Штамповка – это несвободная ковка. Причина заключается в матрице штампа, которая ограничивает заготовку. Под воздействием инструмента изделие приобретает ее форму.

Ковку часто используют при небольших объемах производства – единичном или мелкосерийном. Поковку получают разогревом изделия и размещением его между бойками молота. Подкладными же делают обжимку, топор или раскатку.

- Прокатка.

Прокатка – это пластическая обработка металла в холодном состоянии обжиманием. Она происходит на прокатном стане посредством вращающихся валков. Применяют ее для уменьшения поперечного сечения детали, а также для создания необходимого профиля. В настоящее время используют такие три способа прокатки, как:

- Продольная. Посредством нее изготавливается наибольшее число изделий. В процессе обработки валки обжимают деталь, проходящую между разносторонне вращающимися валками, оставляя толщину, которая равна зазору между последними.

- Поперечная. Таким образом обрабатываются тела вращения (например, цилиндры, шары, втулки и пр.). Поступательных движений деталь не производит.

- Поперечно-винтовая. Способ объединяет два предыдущих. Используется для производства деталей, полых изнутри.

- Волочение.

Это обработка металла холодным способом, технология которого заключается в протяжке детали, имеющей профиль круглого (фасонного) вида, через волоку (фильеру). Таким образом изготавливается проволока. Катанка (заготовка, имеющая больший диаметр) протягивается между фильерами, в результате чего выходит проволока малого диаметра.

Процесс волочения классифицируют:

- По типу: на сухое, когда проволоку протаскивают через мыльный порошок, и мокрое, когда в процессе задействована мыльная эмульсия.

- По обработке поверхности: на черновое и чистовое.

- По кратности переходов: на однократные и многократные. Последние осуществляются в несколько переходов, а поперечное сечение детали уменьшается постепенно.

- По температуре: на горячее и холодное.

- Прессование.

Данный процесс позволяет работать с хрупкими металлами, выдавливая их сквозь отверстия матрицы с помощью пресса.

Метод используется для изготовления сплошных или полых профилей из таких материалов, как алюминий, магний, титановые сплавы, медь. Детали используют для самолетов и автотранспорта, например, делают подвески, лопатки, трубы и пр.

Рекомендовано к прочтению

- Резка меди лазером: преимущества и недостатки технологии

- Виды резки металла: промышленное применение

- Металлообработка по чертежам: удобно и выгодно

Бывает холодное и горячее прессование. Для таких пластичных материалов, как медь, олово, алюминий в чистом виде, применяется холодная обработка металла. Для тугоплавких материалов и сплавов, какими являются металлы, содержащие титан, никель и пр., используется горячая обработка, то есть перед прессованием инструменты и детали нагревают.

Процесс позволяет получить изделия, имеющие различную конфигурацию, например, с периодическим (постоянным) профилем, наружными либо внутренними ребрами и пр.

Производство идет на специальных прессах, где можно менять матрицы. Материалом изготовления матриц являются штампованные стали с высокой жаропрочностью.

- Объемная штамповка.

Это метод, позволяющий получать деталь с помощью штампа, части которого ограничивают течение материала.

Используются два вида штампов: закрытые и открытые.

Открытые имеют зазор подвижных частей, через который происходит удаление облоя (переизбытка металла). Убирают его механическим способом в ходе окончательной обработки детали. Открытые штампы могут широко использоваться для обработки заготовок различной массы без предъявления к ней особых требований.

У закрытых штампов зазор отсутствует, поэтому металл остается внутри формы, не образуя облоя. Для такого процесса необходимо тщательно рассчитать деталь по объему.

- Листовая штамповка.

С ее помощью производят изделия из полосы, листа или ленты металла, которые были получены прокаткой.

В производстве используют два вида (группы) операций:

- разделение – отрезка, вырубка и пробивка;

- образование формы – раздача, вытяжка, чеканка, отбортовка, гибка и пр.

Для листовой штамповки используют гидравлические и кривошипные прессы. В качестве инструмента применяют штампы с такими основными деталями, как пуансоны и матрицы.

Штампованное изделие в последующем, как правило, не требует доработки механическим способом. Для этого размеры пуансонов и матрицы тщательно рассчитывают в соответствии с техническими требованиями и только после этого запускают в производство.

Листовую штамповку применяют практически во всех областях промышленности. Данный метод позволяет изготовить детали с высокой точностью. Это могут быть и небольшие изделия для микроэлектроники, и части кузова автомобиля. Холодная обработка металлов резанием и давлением чрезвычайно востребованы.

Закалка, отпуск и обработка холодом

Закалкой называется процесс термической обработки, при которой деталь нагревают до определенной температуры, выдерживают при этой температуре и быстро охлаждают.

Детали из доэвтектоидной стали нагревают до температуры, превышающей на 30-50 °С значения, соответствующие линии GS,

а детали заэвтектоидной стали — до температуры, превышающей на 30-50 °С значения, соответствующие линии

PSK

(рис. 9).

На качество закалки большое влияние оказывает скорость охлаждения деталей.

Практически скорость охлаждения нагретой стали изменяется в зависимости от вида охлаждающей (закаливающей) среды, в качестве которой применяют воду и минеральное масло.

Поверхностной

называется такая закалка, при которой увеличивается твердость только поверхностных слоев деталей, а структура сердцевины остается без изменений. Деталь при поверхностной закалке нагревают до температуры обычной закалки газовым пламенем, электроконтактным источником, токами высокой частоты или в электролите. По способу нагрева закалка делится на пламенную, электроконтактную, высокочастотную и электролитную.

При пламенной закалке

(рис. 10) нагревают поверхностные слои детали кислородно-ацетиленовым пламенем до температуры закалки и затем быстро охлаждают струей воды. Пламенную поверхностную закалку применяют для упрочнения поверхности крупных деталей из стали и чугуна.

Электроконтактной закалке

подвергают цилиндрические детали. Сущность этого способа заключается в том, что к поверхности закаливаемого изделия через электрод в виде медного ролика подводят переменный электрический ток промышленной частоты (50 Гц), низкого напряжения (2-6 В) и большой силы (сила тока равна 400-500 А на 1 мм ширины ролика). В месте контакта ролика с изделием выделяется большое количество тепла, под действием которого поверхность изделия нагревается до температуры закалки. Охлаждают изделие струей воды, направленной на ролик.

Рис. 10. Схема пламенной поверхностной закалки:

1 — изделие; 2

— кислородно-ацетиленовая горелка; 3 — трубка для подачи воды;

4

— закаленный слой

Высокочастотная закалка

заключается в нагреве поверхности детали токами высокой частоты (до 100 кГц и более) в специальных электрических индукторах и последующем охлаждении водой. Высокочастотная закалка — самый высокопроизводительный, экономичный и наиболее распространенный способ поверхностной закалки деталей. Он позволяет придать деталям более высокие механические свойства, чем при закалке другими способами, избежать коробления и окисления деталей. Кроме того, при данном способе глубину закалки можно точно регулировать.

Электролитная закалка

заключается в нагреве поверхности детали до закалочных температур и их охлаждении в электролитических ваннах. В качестве электролита применяют водный раствор углекислого натрия, едкого натра, сернокислого натрия и др. Образуемая вокруг детали водородная оболочка оказывает сильное сопротивление прохождению электрического тока и нагревается до 1800-2000 °С. В результате поверхность детали нагревается до температуры закалки в течение нескольких секунд. После нагрева ток выключают, и деталь охлаждают в этом электролите или переносят в специальную закалочную ванну.

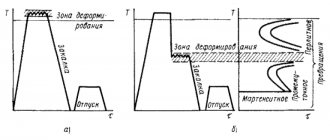

Отпуск заключается в нагреве закаленной стали до температуры ниже критической Ас1

выдержке при этой температуре и последующем охлаждении (обычно на воздухе).

Цель отпуска — повышение вязкости закаленной стали при сохранении достаточно высокого предела прочности, уменьшение внутренних напряжений после закалки и получение более устойчивых (стабильных) структур. Отпуску подвергают закаленные стали со структурой тетрагонального мартенсита и остаточного аустенита. Обе структуры неустойчивы и склонны при нагреве превращаться в более устойчивое состояние с изменением объема. При температуре 100-200 0Стетрагональный мартенсит образует структуру кубического мартенсита (мартенсит отпуска). При температуре 200- 300 °С остаточный аустенит превращается в мартенсит отпуска. Нагрев стали выше 350 °С ведет к распаду мартенсита в ферритоцементитовую смесь.

В зависимости от температуры нагрева закаленной стали различают следующие виды отпуска: низкий, средний, высокий.

Низкий отпуск

— нагрев закаленной стали до 250 °С для снижения внутренних напряжений при сохранении высокой твердости. Такой отпуск применяют главным образом для инструментов и изделий, которые должны обладать высокой твердостью и износостойкостью, в том числе для цементированных изделий.

Средний отпуск —

нагрев закаленной стали в интервале температур 350-450

°С,

который приводит к понижению твердости и повышению вязкости стали по сравнению с низким отпуском. Кроме того, происходит образование более устойчивой микроструктуры троостита и троостосорбита. Средний отпуск применяют для пружин, штампов, рессор, ударного инструмента и др.

Высокий отпуск

— нагрев закаленной стали в интервале температур 450-650 °С, который способствует получению наибольшей вязкости при сохранении достаточно высокой прочности. В результате данного отпуска твердость закаленной стали сильно снижается, и образуется структура сорбит. На практике широко применяют закалку деталей машин на мартенсит с последующим высоким отпуском на сорбит. Этот процесс называют улучшением. Сорбит отпуска с зернистой формой цементита имеет более высокие показатели прочности и вязкости, чем сорбит закалки с пластинчатой формой цементита.

Обработка холодом — отпуск при температуре ниже нуля. Заключается в обработке закаленных изделий холодом при температурах порядка — 80 °С и ниже. Обработка холодом основана на том, что остаточный аустенит, находящийся в структуре закаленной стали при низких температурах (порядка — 80°С и ниже), распадается в результате возникновения внутренних напряжений. Данный метод повышает твердость режущего инструмента, стабилизирует размеры измерительных инструментов и др. В промышленности применяют специальные установки, в которых охладителями служат жидкий кислород (-183 °С), жидкий азот (-195 °С), смесь из твердой углекислоты (сухой лед) с денатурированным спиртом (-78,5 °С).

Неметаллические материалы.

Бурное развитие всех отраслей промышленности, а также повышение надежности и качества выпускаемых машин и изделий потребовали создания новых материалов. Неметаллические материалы — пластмассы, резину, стекло, древесину и др. применяют почти во всех отраслях промышленности. Широкое внедрение неметаллических материалов в машино- и приборостроении обусловлено их ценными специфическими свойствами.

Пластмассы характеризуются малой плотностью, относительно высокой механической прочностью, высокой химической и коррозионной стойкостью, хорошими диэлектрическими свойствами. Пластмассы — важнейшие конструкционные материалы современной техники. Их используют в машино- и приборостроении не только как заменители черных и цветных металлов, но также как самостоятельные машиностроительные материалы. В результате достигается экономия большого количества дорогостоящих цветных металлов, повышение стойкости деталей, работающих на трение и в агрессивных средах, снижение массы изделий и машин, уменьшение трудоемкости изготовления деталей.

Пластические массы

Пластическими массами (пластмассами) называют высокомолекулярные синтетические материалы органического происхождения, получаемые на основе природных или синтетических смол (полимеров). Почти все пластмассы обладают малой плотностью (0,9-2,3 г/см3). При применении пластмасс можно значительно снизить массу конструкций. В среднем они в 5-6 раз легче черных металлов и сплавов на основе меди. Многие пластмассы отличаются высокой прочностью, хорошими антикоррозионными свойствами, водостойкостью, негорючестью и др.

Кроме природных или синтетических смол, называемых связующими веществами, в состав пластмасс входят наполнители, пластификаторы, красители, смазывающие вещества, ускорители твердения и др.

Связующие вещества

соединяют составные части пластмассы и определяют ее основные свойства.

Природные смолы существуют в готовом виде (янтарь, копалы, шеллак и др.) или образуются путем несложной переработки естественного сырья (асфальты, битумы и др.)

Синтетические смолы получают из отходящих газов коксохимического производства, природного газа и т. п. К синтетическим смолам относятся полистирол, полиэтилен, поливинилхлорид, феноло-формальдегидные смолы (фено-пласты), мочевино- и меламиноформальдегидные смолы (аминопласты) и др.

В зависимости от процесса производства различают полимеризационные смолы, получаемые в результате соединения простых низко-молекулярных веществ (мономеров) в высокомолекулярные вещества (полимеры) без выделения каких-либо веществ, и поликонденсационные, получаемые в результате соединения простых разнородных мономеров в полимеры с выделением побочных продуктов: воды, аммиака, хлористого водорода и т. п. К полимеризационным смолам относятся поливинилхлорид, полистирол, полиэтилен и др., к поликонденсационным — фенолоформальдегидные, мочевино- или меламиноформальдегидные и другие смолы.

Наполнители

улучшают физико-механические свойства пластмасс и уменьшают расход более дорогих связующих веществ. По своему строению они делятся на порошковые, волокнистые и слоистые. К порошковым наполнителям относятся: древесная и кварцевая мука, молотая слюда и др.; к волокнистым — лен, асбест волокнистый, стекловолокно и др.; к слоистым — хлопчатобумажная ткань, бумага, фольга, древесный шпон, стеклоткань, асбестовая ткань и др.

Пластификаторы

улучшают пластичность, увеличивают гибкость и уменьшают хрупкость пластмасс. Они не вступают в химическое соединение со связующими веществами, но растворяют их. К ним относятся: камфора, дибутилфталат и др.

Красители

придают пластмассам необходимую окраску. Они должны быть стойкими к температуре, не менять окраску в атмосферных условиях, хорошо окрашивать материалы и не вступать с ними в реакцию. В качестве красителей применяют нигрозин, сурик и др.

Смазывающие

вещества облегчают прессование пластмасс, предотвращая их прилипание к стенкам пресс-формы. К ним относятся стеарин, воск, парафин и др.

Ускорители

твердения способствуют быстрому затвердению пластмасс. К ним относятся диметиланилин, нафтенат кобальта, нафтенат марганца и др.

Пластмассы классифицируют по различным признакам. В зависимости от изменений претерпеваемых при нагреве, пластмассы делят на термореактвные и термопластичные. Термореактивные

пластмассы при нагреве и одновременном давлении вначале размягчаются и частично плавятся, а затем переходят в твердое и нерастворимое состояние. Изделия, изготовленные из этих пластмасс, не поддаются повторной переработке.

Термопластичные пластмассы

при нагреве размягчаются, при охлаждении затвердевают, пригодны для повторного размягчения. Изделия, изготовленные из этих пластмасс, можно подвергать повторной переработке.

По механическим свойствам пластмассы делят на жесткие, полужесткие и мягкие. Жесткие

пластмассы имеют аморфную структуру, высокую твердость и упругость, но низкую пластичность.

Полужесткие

пластмассы имеют кристаллическую структуру с аморфными участками, достаточно высокую твердость, упругость и пластичность.

Мягкие

пластмассы имеют кристаллическую структуру, высокую пластичность, но низкую твердость. Это мягкие и эластичные материалы.

По количеству компонентов, входящих в пластмассы, они делятся на простые и сложные. Простые

пластмассы состоят из природных или синтетических смол (полимеров). Для улучшения физико-механических свойств к ним иногда добавляют пластификаторы. К простым пластмассам относятся, например, полистирол, полиметиметакрилат.

Сложные

пластмассы состоят из связующих веществ, наполнителей и пластификаторов. Остальные вещества вводят в зависимости от природы и назначения пластмасс. Большинство из них являются сложными.

По назначению пластмассы разделяют на следующие группы:

1) конструкционные

— предназначены для изготовления конструкций и деталей машин;

2) декоративно-отделочные

и

облицовочные

— предназначены для декоративной отделки и облицовки конструкций;

3) электроизоляционные

— имеют хорошие диэлектрические свойства, их применяют в качестве электроизоляционных материалов;

4)антикоррозионные

— обладают повышенной химической стойкостью в коррозионных средах, применяют в качестве антикоррозионных материалов;

5)антифрикционные

— имеют низкий коэффициент трения, используют для изготовления подшипников скольжения;

6)фрикционные

— имеют высокий коэффициент трения, используют в тормозных устройствах;

7)звуко-

и

теплоизоляционные

—обладают способностью плохо проводить звук и тепло, служат в качестве звуко- и теплоизоляционных материалов.

По химической природе основные пластмассы разделяют на следующие виды: полиолефины, стиропласты, фторопласты, поливинилхлориды (полихлорвинилы), полиакрилаты и полиметакрилаты, фенопласты (полиметиленфенолы), полиамиды, целлопласты и др.

⇐ Предыдущая8Следующая ⇒

Что способствует осуществлению желаний? Стопроцентная, непоколебимая уверенность в своем…

Система охраняемых территорий в США Изучение особо охраняемых природных территорий(ООПТ) США представляет особый интерес по многим причинам…

ЧТО ПРОИСХОДИТ ВО ВЗРОСЛОЙ ЖИЗНИ? Если вы все еще «неправильно» связаны с матерью, вы избегаете отделения и независимого взрослого существования…

Что делает отдел по эксплуатации и сопровождению ИС? Отвечает за сохранность данных (расписания копирования, копирование и пр.)…

Не нашли то, что искали? Воспользуйтесь поиском гугл на сайте:

Плюсы и минусы холодной обработки металла

Рассмотрим сначала преимущества:

- У металла возрастают пределы пластичности и прочности.

- Увеличивается твердость материала при одновременном снижении пластичности.

- Качество поверхности возрастает, как и допуски на размер.

- Повышается твердость материалов, структура которых не может стать более прочной при термической обработке.

Однако имеется и ряд недостатков:

- Холодная обработка используется исключительно при работе с пластичными металлами, например, с низкоуглеродистой сталью.

- Остаточные напряжения, появляющиеся в результате обработки, неблагоприятны для металла, так как он может стать хрупким. Чтобы восстановить пластичность, необходимо его отжечь.

- Вероятно проявление фрагментирования и искажения зеренной структуры металла. Для исправления требуется термическая обработка.

- Холодная обработка проста в применении для изделий небольшого размера, в то же время крупные заготовки требуют больших затрат труда, времени и энергии.

Обработка стали холодом

Обработка холодом состоит в погружении на некоторое время закаленных деталей в среду, имеющую температуру ниже нуля. После этого детали вынимают на воздух.

Выдержку при обработке холодом определяют временем, необходимым для полного охлаждения всей детали и выравнивания температур по сечению.

Охлаждение изделия до отрицательных температур производят в смеси твердой углекислоты (сухой лед) со спиртом, дающей охлаждение до —78,5° либо в жидком азоте (—196°).

Кроме этого, применяют холодильные установки,позволяющие изменять температуру рабочей камеры в больших пределах.

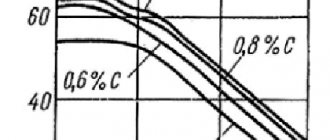

Обработка холодом применяется для сталей, в которых после закалки сохранилсяостаточный аустенит (углеродистая сталь с содержанием больше 0,6% С, легированная инструментальная сталь).

Результат обработки металла холодом

В результате обработки холодом за счет превращения остаточного аустенита в мартенсит повышается твердость, износостойкость, а поэтому такой вид обработки применяется при изготовлении инструмента.

Кроме того, при обработке холодом стабилизируются размеры деталей, а потому эта обработка применяется для измерительного инструмента и точных деталей машин

Дефекты термообработки

Дефекты металла возникают в результате неправильно выбранного или неправильно проведенного режима термической Обработки. Наиболее часто встречающимися дефектами являются: перегрев, пережог, обезуглероживание поверхностного слоя.

Перегревом называется нагрев металла до температуры, превышающей критическую. Перегрев вызывает усиленный рост и резкое снижение прочностных свойств металла. Повышенный рост зерен может произойти и в случае отжига при заданной температуре, но при условии увеличения его продолжительности.

Пережогом называется нагрев металла, вызывающий окисление границ зерен и потерю пластических свойств. Пережог является неисправимым браком. Обезуглероживание поверхностного слоя представляет собой такой дефект металла, который возникает при термической обработке в случае наличия в печном пространстве окислительной атмосферы. При этом углерод, входящий в состав стали* выгорает и на поверхности стали образуются зерна чистого железа— феррита. Это ведет к снижению прочностных свойств поверхностного слоя. Глубину обезуглероженного слоя определяют путем металлографического анализа микроструктуры образца металла.

Немного о химической обработке металла

Специалисты с небольшой натяжкой, но относят химическую обработку к холодным работам. Перед окраской или для получения какого-либо эффекта металлы обрабатывают различными составами. Одной из основных их болезней является ржавчина. Она значительно ухудшает свойства изделий, поэтому важно не допустить или убрать с металлических поверхностей любые признаки появления коррозии.

Химической обработкой называют процессы, которые должны помочь убрать с помощью химических реакций поверхностный слой, а затем защитить металл от ржавчины. Существуют растворы, которые помогают сформировать окисные (или иные) соединения. В результате на поверхности образуется пленка, качество которой зависит от температуры обработки, химического состава средства и периода его воздействия, а также от того, насколько изделие было хорошо подготовлено к данной процедуре.

Химическую обработку применяют для увеличения прочности, защиты от ржавчины, а следовательно – повышения срока эксплуатации изделия.

Существует ряд методов химической обработки. Выделим основные из них:

- Распыление раствора – происходит при низком давлении струи вещества, которым обрабатывают металл.

- Погружение в раствор – изделие помещают на определенный период времени в действующее вещество.

- Гидроструйная обработка раствором – происходит только с использованием соответствующего оборудования.

Глубокое травление или химическое фрезерование используют в металлургии, машиностроении и т. д. для изделий, которые сделаны из тонкого материала, чья поверхность имеет сложную конфигурацию, или при обработке множества малых изделий.

Существуют и иные методы. Например, цинкование, оксидирование, фторирование, нитрирование, анодирование, хромирование, воронение и пр. Наука не стоит на месте, с каждым днем появляются все новые методы химической обработки.

Охрана труда при холодной обработке металлов

В процессе холодной обработки работники могут подвергаться негативному воздействию вредных, а иногда и опасных факторов. Это может быть высокое напряжение электросети, двигающиеся части агрегатов и оборудования, перемещение механизмов и машин и пр. Причиной большинства несчастных случаев на производстве, которые произошли в ходе работы на оборудовании для обработки металлов, является полное или частичное его несоответствие требованиям техники безопасности.

Все движущиеся части механизмов, которые могут стать источником травмы, следует ограждать либо их расположение должно предотвращать прикосновение к ним работника. Возможно также применение иных способов защиты, к примеру, использование двуручного управления.

Существуют виды оборудования, в которых нельзя ограждать (или использовать иные средства защиты) места вероятного соприкосновения работника с движущимися элементами агрегатов. В таком случае конструкция должна быть оснащена сигнализацией, которая включается одновременно с запуском станка. Дополнительно можно использовать различные знаки безопасности и сигнализирующие об опасности цвета. Аварийные кнопки или иные средства экстренной остановки оборудования должны быть установлены вблизи движущихся частей, которые не видны работнику. Это следует делать в случае, когда работники находятся в опасной близости от движущихся элементов установки.

Однако необходимо не только соблюдать требования безопасной работы с оборудованием, но и правильно организовать рабочее пространство. Все рабочие места следует располагать так, чтобы над ними не проходили линии переноса грузов грузоподъемными агрегатами.

Рабочие пространства должны быть оснащены площадками, на которых располагаются столы, стеллажи, тара и прочие хранилища материалов и заготовок, оснастки и полуфабрикатов, а также отходов и готовых изделий. Специалистам, участвующим в технологических операциях и соблюдающим правила холодной обработки металла, должно быть максимально удобно и безопасно работать.

Вдоль всего оборудования по полу обязаны располагаться трапы из дерева шириной ≥ 60 см от выступающих элементов оборудования.

Складирование заготовок и готовых изделий должно проводиться в специально отведенных местах – нельзя загромождать рабочие поверхности. Все детали должны быть установлены основательно, обеспечивая удобство зачаливания при использовании подъемного оборудования. Штабели не могут быть выше 100 см. Проходы следует всегда оставлять свободными.