АУСТЕНИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ

Аустенитная нержавеющая сталь содержит значительное количество хрома и достаточное для образования «аустенитной» микроструктуры количество никеля и марганца, которые и придают этим маркам стали хорошую формуемость, пластичность и коррозионную стойкость (а также делают сталь немагнитной). Типичный состав аустенитной стали содержит 18% хрома и 8% никеля, что соответствует популярной «нулевой» («0») марки, согласно определению Американского института чугуна и стали (AISI). Данная марка известна в России как AISI 304, DIN 1.4301 и соответствует российскому аналогу 08Х18Н9. Аустенитные марки стали отличаются высокой прочностью, имеют коррозионную стойкость в широком диапазоне агрессивных сред и отличаются хорошей технологичность и свариваемостью.

Растрескивание

В настоящее время обычная сталь подвержена такому дефекту, как коррозионное растрескивание или SCC — Stress Corrosion Cracking. Данный вид коррозии обычно возникает при определенных условиях. Возбудителем может стать сильное растягивающее напряжение, повышенная температура (50 градусов по Цельсию выше нуля). А если говорить о бассейнах, то из-за постоянного воздействия воды такой вид коррозии может проявляться и при 25 градусах.

Аустенитные марки стали достаточно сильно подвержены влиянию этого дефекта. Большей надежностью в этом плане обладает ферритный сплав, а также дуплексная нержавеющая сталь а890 3а по ASTM и других марок. Большой коэффициент сопротивления позволяет применять этот материал в производстве водонагревателей, пивоваренных баков, опреснительных установок. То есть там, где наблюдается повышенная температура и соприкосновение с жидкостями.

Изготавливать каркасы бассейнов из обычных аустенитных сталей и вовсе запрещается из-за данного дефекта. Ранее приходилось использовать сплав с сильно повышенным содержанием никеля, что приводило к удорожанию изделия. На сегодняшний же день можно применять дуплексную или супердуплексную сталь.

АУСТЕНИТНО-ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ (ДУПЛЕКСНАЯ)

Стали аустенитно-ферритного класса характеризуются высоким содержанием хрома (18-22%) и пониженным (экономным) содержанием никеля (4-6%, в отдельных случаях до 2%). Дополнительные легирующие элементы – молибден, медь, титан, ниобий. Химический состав этих сталей таков, что соотношение аустенита и феррита после оптимальной термической обработки составляет примено 1:1. Данный класс сталей имеет ряд преимуществ по сравнению с аустенитным сталями: более высокая (в 1,5-2 раза) прочность при удовлетворительной пластичности и сопротивляемости действию ударных нагрузок, большая стойкость против межкристаллитной коррозии и коррозионного растрескивания. Они в основном используются в обрабатывающей промышленности, строительстве и в изделиях, контактирующих с морской водой.

Общие сведения

Дуплексная сталь получила признание во всем мире. Какими характеристиками она обладает? Во-первых, высокая прочность этого материала позволяет сократить конечный вес любого изделия. Во-вторых, она славится огромной устойчивостью к коррозии. Особенно это заметно при рассмотрении устойчивости к коррозионному растрескиванию.

Стоит сказать, что на настоящий момент сырье все еще не стало привычным для производителей, а потому раз в несколько лет проводятся конференции, на которых рассматриваются технические статьи, посвященные всем особенностям дуплексной стали. Пока что, несмотря на достаточно высокий интерес к этому виду изделия, доля на мировом рынке составляет всего 1-3%.

МАРТЕНСИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ

Мартенситные, как и ферритные марки, содержат в среднем от 12% до 17% хрома, однако имеют более высокое содержание углерода. Эти стали применяют преимущественно в термически обработанном состоянии, часто с тщательно шлифованной, а иногда и полированной поверхностью. Они используются при производстве лопастей турбин, столовых приборов и бритвенных лезвий.

Таблица взаимного соответствия нержавеющих аустенитных сталей, специфицированных по стандартам JIS, W.-nr., DIN, BS, EN, AFNOR, UNI, UNE, SS, AISI/SAE (ANSI/ASTM), GB. Таблица взаимного соответствия нержавеющих ферритных и мартенситных сталей, специфицированных по стандартам JIS, W.-nr., DIN, BS, EN, AFNOR, UNI, UNE, SS, AISI/SAE (ANSI/ASTM), GB. Таблица взаимного соответствия легированных сталей, специфицированных по стандартам JIS, W.-nr., DIN, BS, EN, AFNOR, UNI, UNE, SS, AISI/SAE (ANSI/ASTM), GB. Таблица взаимного соответствия жаропрочных сталей, специфицированных по стандартам JIS, W.-nr., DIN, BS, EN, AFNOR, UNI, UNE, SS, AISI/SAE (ANSI/ASTM), GB.

Причины, которые влияют на медленное повсеместное распространение дуплексных сталей

Высокая прочность, большой диапазон значений устойчивости перед коррозионными явлениями, средняя степень свариваемости — все это должно повысить уровень производства этого материала. Но, нужно понимать, что у таких сталей есть определенные недостатки. Они не дают дуплексным сталям полностью охватить рынок данных товаров.

Повышенная степень прочности считается одним из недостатков, когда дело касается технологичности обрабатывания сырья давлением. Это говорит о более низкой, чем у аустенитных сталей, способности к деформационным процессам. По этой причине материал непригоден для изготовления изделий, которым нужна высокая степень пластичности. Когда способность к данному виду деформации находится на допустимом уровне, для придания подходящей формы сырью, к примеру, при гибке труб, необходимо достаточное усилие. В отношении неудовлетворительной обрабатываемости резкой присутствует одно исключение из правил: марка LDX 2101, производитель Outokumpu.

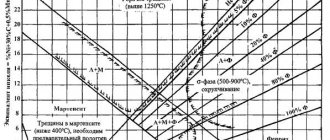

Процесс плавки дуплексных сталей является достаточно сложным, трудоемким. При нарушении технологии производства может появляться больше количество нежелательных фаз.

Формирование сигма-фазы отмечается при дефиците скорости охлаждения во время производства, сварки. Если в стали преобладает большое количество легирующих элементов, то возрастает вероятность образования этой фазы. В данном случае самыми уязвимыми являются супер дуплексные стали.

Как правило, 475-градусная хрупкость отмечается во время образования фазы, которая носит название α′ (альфа-штрих). Этот температурный режим является опасным. Стоит отметить, что хрупкость может появляться и при температуре в 300 градусов по Цельсию. Это провоцирует появление определенных ограничений на максимальную температуру использования этого сырья. Нередко данное ограничение еще больше сужает круг возможных сфер использования.

Важно обратить внимание, что даже при минимально допустимом температурном режиме применения такого материала существуют определенные ограничения. Дуплексные стали при проверке на ударопрочность имеют хрупко-вязкий переход. Допустимый температурный режим проведения испытаний продукции, которая применяется для изготовления конструкций для шельфовой добычи нефти, газа, составляет — 46 градусов по Цельсию.

Химический состав и взаимодействие элементов

Дуплексные стали, в отличие от большой группы мартенситных нержавеющих сплавов, имеют пониженное содержание углерода. В большинстве сплавов этот уровень не превышает 0,03%. Это значительно улучшает коррозионную стойкость дуплексных марок. Низкий углеродный диапазон снижает выделение карбидов хрома, которые истощают участки хрома, прилегающие к границам зерен, что ухудшает стойкость к межкристаллитной коррозии.

Никель в дуплексных сталях повышает стойкость к органическим и неорганическим кислотам и положительно влияет на пассивность стали.

Марганец увеличивает стойкость изделий к истиранию, снижает пластичность и увеличивает сопротивление адгезионному износу, но его слишком высокая концентрация может способствовать снижению критической температуры точечной коррозии.

Вольфрам дополнительно увеличивает стойкость к точечной коррозии и коррозии под напряжением, стабилизирует феррит.

Медь в высоких концентрациях ухудшает пластичность и свариваемость, поэтому ее концентрация ограничена

Обзор основных свойств дуплекса

Они следующие:

1. Прочность материала в несколько раз больше, чем у других видов. 2. Отличается внушительным диапазоном значений коррозионной устойчивости. Это дает возможность подобрать подходящую марку в зависимости от назначения. 3. Высокая степень ударной прочности составляет до — 80 градусов по Цельсию. Это значительно ограничивает область использования в криогенных средах. 4. Высокая степень устойчивости к коррозионному растрескиванию. 5. Отличная свариваемость больших сечений. 6. Появление некоторых трудностей при механической обработке, штамповке. 7. Максимальная температура применения рассматриваемого материала ограничена 300 градусами по Цельсию.

Цена этого материала доступна, поэтому его можно купить в нашей стране по хорошей стоимости. Он обладает множеством преимуществ. К примеру, стоимость двухфазного сырья значительно ниже, чем цена других нержавеющих металлов. Прочностные характеристики значительно выше, чем у продукта класса AISI 300. Это дает возможность использовать гораздо меньше сырья для одного и того же вида оборудования.

Сталь дуплекс активно применяется для автомобилестроения. Многие предприятия задействуют именно этот материал. Это позволяет создать модель транспорта, которая отвечает основным требованиям защиты, без увеличения массы изделия. При задействовании современных технологий и материалов, как правило, вес авто становится больше примерно на треть. Именно поэтому стоит применять двухфазные стали для значительного снижения веса транспортных средств. Одновременно с этим решается проблема безопасности. Дуплекс позволяет производить автомобили, которые отвечают всем основным нормам безопасности. При этом никакого удорожания конечного продукта благодаря использованию этого вида сырья не происходит.

Особенности применения материала

Стали аустенитно-ферритного типа нашли применение в России и за рубежом. Чаще всего они используются как конструкционный материал в промышленности и благодаря высоким показателям прочности и защиты даже при работе при повышенных температурах. Такой тип стали применяется в создании теплообменного оборудования. Распространение обусловлено защитой от коррозийного растрескивания в результате воздействия повышенных температур. При этом материал оказался на порядок лучше, чем сплавы на основе различных металлов. Он не склонен к щелевой коррозии, в нем не образуются питтинги.

Виды марок нержавеющей стали

Нержавейка была запатентована в 1913 года на территории Англии. С того времени начинается новые этап развития сталелитейной промышленности и металлургии. Это связано с уникальными свойствами сплава:

- Высокая прочность.

- Простая обработка.

- Хорошая свариваемость.

- Длительный срок активной эксплуатации с сохранением изначального вида.

- Высокий показатель устойчивости к образованию ржавчины.

Выделяется несколько видов нержавейки, которые отличаются составом, свойствами.

Содержание хрома в составе сплава не должно быть менее 10,5%. Он влияет на коррозийную устойчивость, вид металла. Только правильная комбинация компонентов позволяет получить сталь высокого качества с требуемыми техническими характеристиками.

Сталелитейное производство (Фото: Instagram / iskoro)

Марки аустенитной нержавеющей стали

Один из преобладающих дополнительных компонентов — никель. Его содержание превышает 7% от общей массы. Особенности аустенитной нержавеющей стали:

- высокий показатель пластичности;

- хорошая свариваемость;

- широкий температурный диапазон эксплуатации;

- немагнитные свойства.

Наиболее распространенные марки этого вида нержавейки — 301, 304, 310. Чем выше обозначение, тем больше легирующих компонентов содержит состав. Описание:

- Из нее изготавливаются изделия, на которые будет оказываться механическое воздействие. Сплав имеет высокую износоустойчивость, пластичность.

- Применяется во всех направлениях промышленности. Имеет оптимальные технические характеристики.

- Жаропрочная сталь, которая подходит для сборки нагревательного оборудования, печей. Материал не разрушается при нагревании свыше 1000 °C.

Печь из нержавеющей стали (Фото: Instagram / g.b.masterskie)

Марки ферритной нержавеющей стали

По характеристикам этот вид нержавейки можно сравнить с малоуглеродистой сталью. Главное отличие — высокая устойчивость к образованию ржавчины. Содержание хрома может достигать 17%. Основные представители этой группы — 403–420. Примеры:

- Применяется для сборки сварных металлоконструкций.

- В составе содержится повышенное количество серы. Сплав легко обрабатывать на разных станках.

- Применяется для изготовления столовых принадлежностей.

Разновидности под маркировкой 430, 440 более дорогие.

Марки дуплексной аустенитно-ферритной стали

Имеет одновременно две структуры кристаллической решетки — ферритную и аустенитную. Второй вариант возможен благодаря небольшому количеству никеля в составе. Особенность — совмещение высокой прочности и гибкостью. Недостаток — плохая свариваемость. В продаже можно найти супердуплексную сталь, которая содержит до 5% никеля, 24% хрома.

Велосипед из нержавеющей стали (Фото: Instagram / metallobaza_2)

Марки мартенситной нержавеющей стали

Простой вид нержавейки. Содержание хрома может достигать 13%. Особенности:

- средний показатель устойчивости к образованию ржавчины;

- совмещение прочности, жесткости;

- минимальное содержание вредных примесей.

Марки жаростойкой аустенитной нержавеющей стали

Устойчивость стали к воздействию высоких температур зависит от двух параметров — жаростойкости и жаропрочности. Жаропрочный материал — не изменяет формы при сильном нагревании. При сильном нагревании жаростойкого металла на металлических поверхностях не образуется окалины, ржавчины.

Виды:

- хромокремнистая;

- хромоникелевая;

- хромистая.

Содержание хрома достигает 18%, никеля — 10%.

Кастрюли из нержавейки (Фото: Instagram / posu.da312)

Расшифровка марок нержавеющей стали

Выбрать нержавейку без теоретического, практического опыта очень сложно. Чтобы избежать ошибок, нужно знать, как расшифровываются обозначения:

- 10Х17Н13М3Т, 10Х17Н13М2Т. Особенности — высокая устойчивость к образованию ржавчины, хорошая свариваемость. Состав — хром (до 18%), углерод (до 0,1%), никель (до 14%), молибден (до 3%), титан (до 0,7%), марганец (до 2%), сера (до 0,02%), кремний (до 0,8%), фосфор (до 0,035%).

- 10Х23Н18. Особенность — большое количество никеля в составе (до 20%). Остальные компоненты — хром (до 25%), кремний (до 1%), марганец (до 2%). При отпуске может повыситься хрупкость.

- 08Х18Н9, 08Х18Н10. Применяются в разных сферах промышленности. Состав — хром (до 19%), никель (до 10%), титан (до 0,5%), углерод (до 0,8%).

- 08Х18Н10Т. Особенности — хорошая свариваемость, сохранение коррозийной устойчивости при сильном нагревании. Изначально у сплава низкий показатель прочности. Для его увеличения необходимо провести дополнительную термическую обработку.

- 12Х18Н10Т. Особенности — ударная вязкость, устойчивость к воздействию высоких температур.

- 06ХН28МДТ. Эта марка считается уникальной благодаря высокой устойчивости к воздействию разных агрессивных факторов. Поэтому готовые металлоконструкции могут устанавливаться в разных климатических условиях. Состав — хром (до 25%), никель (до 29%), медь (до 3,5%).

Чтобы научиться самостоятельно расшифровывать маркировки нержавеющей стали, нужно знать несколько особенностей:

- Первое число, которое находится до начала букв, указывает на процентное содержание углерода.

- Другие элементы обозначаются заглавными буквами. Цифры, которые стоят после них указывают на их процентное содержание.

Маркировка нержавеющей стали осуществляется через один из двух классификаторов — AISI или ГОСТ5632-2014. Прежде чем отправляться в магазине за деталями из этого материала, рекомендуется подробно изучить классификаторы, чтобы понимать, о чем может рассказать маркировка.