История [ править ]

Ферритные нержавеющие стали были обнаружены рано, но только в 1980-х годах были созданы условия для их выращивания:

- На стадии выплавки стали можно было получить очень низкие уровни углерода .

- Разработаны свариваемые марки.

- С помощью электромеханической обработки были решены проблемы образования канатов и выступов, которые приводили к неоднородной деформации во время глубокой вытяжки и к текстурированным поверхностям.

- Рынки конечных потребителей (например, рынок бытовой техники ) требовали менее дорогих сортов с более стабильной ценой в то время, когда цены на никель сильно колебались . [3] Ферритные марки нержавеющей стали стали привлекательными для использования в некоторых областях, например, в производстве посуды. [4]

Аустенитные нержавеющие стали

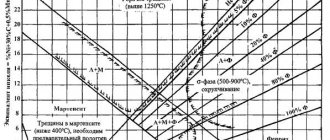

Никель является элементом, который повышает устойчивость аустенита. Присутствие никеля в стали увеличивает размер аустенитной области, тогда как феррит почти полностью изчезает из железо-хромово-углеродистых сплавов (рисунок 3).

Рисунок 3 – Сечение диаграммы состояния железо-хром-никель-углерод при 18 % хрома и 8 % никеля. При низком содержании углерода аустенит является устойчивым при комнатной температуре.

Если содержание углерода становиться ниже 0,03 %, то карбиды в стали вообще не образуются и сталь является полностью аустенитной при комнатной температуре (рисунок 4).

Рисунок 4 – Аустенитная нержавеющая сталь

Аустенитные нержавеющие стали обладают высокой пластичностью, способностью обработке давлением и коррозионной стойкостью.

Термическая обработка нержавеющих сталей аустенитного класса заключается в закалке в воде с температуры 1050-1100 °С. Такой нагрев вызывает растворение карбидов хрома, а быстрое охлаждение фиксирует состояние пресыщенного твердого раствора. Очень важно отметить, что в результате закалки твердость этих сталей не повышается, а снижается. Поэтому для аустенитных нержавеющих сталей закалка является смягчающей термической операцией.

Свою прочность аустенитная нержавеющая сталь получает за счет холодного наклепа — нагартовки. Аустенитные стали могут получать деформационное упрочнение до значительно более высоких величин, чем ферритные нержавеющие стали. При деформациях порядка 80-90 % предел текучести достигает 980-1170 МПа, а предел прочности — 1170-1370 МПа. Ясно, что такого наклепа можно достичь только при изготовлении таких видов изделий, как тонкий лист, лента, проволока.

Аустенитные нержавеющие стали являются немагнитными, что дает им преимущество во многих применениях.

Представителями аустенитных нержавеющих сталей являются стали 12Х18Н9 и 17Х18Н9, 12Х18Н10Т и 12Х18Н9Т, 08Х18Н10Т, 08Х18Н12Б, 03Х18Н11 по ГОСТ 5632-72.

Металлургия [ править ]

Fe — Cr Фазовая диаграмма

Чтобы считаться нержавеющей сталью, сплавы на основе Fe должны содержать не менее 10,5% Cr.

Фазовая диаграмма железо-хром показывает, что до примерно 13% Cr сталь претерпевает последовательные превращения при охлаждении из жидкой фазы из ферритной α-фазы в аустенитную γ-фазу и обратно в α. Когда присутствует некоторое количество углерода и если охлаждение происходит быстро, часть аустенита превращается в мартенсит. Закалка / отжиг преобразует мартенситную структуру в феррит и карбиды.

При содержании Cr выше примерно 17% сталь будет иметь ферритную структуру при всех температурах.

При содержании выше 25% Cr сигма-фаза может проявляться в течение относительно длительного времени при температуре и вызывать охрупчивание при комнатной температуре.

Мартенсит и его структура

В основе мартенситной стали — мартенсит. Это особый способ распределения молекул: молекулы металла располагаются таким образом, что образуют игольчатую структуру. Мартенсит появляется и фиксируется в сплавах, которые прошли закалку, а также в металлах, склонных к полиморфизму. Такая структура образуется в процессе охлаждения после закалки. Если посмотреть на нее, можно увидеть тетрагональную кристаллическую решетку углеродного раствора в альфа-железе. Благодаря мартенситу сталь мартенситного класса приобретает удивительную прочность и твердость — это очень важные свойства для промышленности. Мартенсит — неравновесная структура, благодаря чему формирует внутренние напряжения. Если мартенситную сталь нагреть, атомы углерода в ее структуре перераспределятся. В результате такого перераспределения сформируются две фазы — цементита и феррита.

Химический состав нескольких марок (основные легирующие элементы) [ править ]

Химический состав (баланс: Fe)

| AISI / ASTM | EN | Масса % | |

| Cr | Прочие элементы | ||

| 405 | 1,4000 | 12,0 — 14,0 | — |

| 409L | 1,4512 | 10,5 — 12,5 | 6 (C + N) <0,65 |

| 410L | 1,4003 | 10,5 — 12,5 | 0,3 <1,0 |

| 430 | 1,4016 | 16,0 — 18,0 | — |

| 439 | 1,4510 | 16,0 — 18,0 | 0,15 + 4 (C + N) <0,8 |

| 430Ti | 1,4511 | 16,0 -18,0 | Ti: 0,6 |

| 441 | 1,4509 | 17,5 — 18,5 | 0,1 <0,6 0,3 + 3C <1,0 |

| 434 | 1,4113 | 16,0 — 18,0 | 0,9 <�Мо <1,4 |

| 436 | 1,4513 | 16,0 — 18,0 | 0,9 <�Мо <1,4 0,3 <0,6 |

| 444 | 1,4521 | 17,0 — 20,0 | 1,8 <�Мо <2,5 0,15 + 4 (C + N) <0,8 |

| 447 | 1,4592 | 28 — 30,0 | 3,5 <�Пн <4,5 0,15 + 4 (C + N) <0,8 |

Двухфазные нержавеющие стали

В некоторых случаях в структуре нержавеющих сталей намеренно получают смесь различных фаз. При соответствующем контроле химического состава и режимов термической обработки получают сталь с содержанием, например, 50 % феррита и 50 % аустенита. Такая комбинация фаз в структуре стали обеспечивает ей такое уникальное сочетание механических свойств, коррозионной стойкости, способности к обработке давлением и свариваемости, которое невозможно достичь в никаких других нержавеющих сталях. Иногда их называют по-зарубежному — дуплексные стали.

К двухфазным нержавеющим сталям относятся стали 08Х22Н6Т, 03Х23Н6, 08Х21Н6М2Т, 03Х22Н6М2, 08Х18Г8Н2Т, 03Х24Н6М3 по ГОСТ 5632-72.

Источник: D. Askeland, P. Fulay, W. Wright – The Science and Engineering of Materials, 2011

Коррозионная стойкость [ править ]

Стойкость к питтинговой коррозии нержавеющих сталей оценивается эквивалентным числом PREN.

PREN =% Cr + 3,3% Mo + 16% N, где термины соответствуют содержанию хрома, молибдена и азота по массе в стали соответственно.

Никель не играет роли в стойкости к точечной коррозии, поэтому ферритные нержавеющие стали могут быть такими же стойкими к этой форме коррозии, как и аустентитные марки.

Кроме того, ферритные сорта очень устойчивы к коррозионному растрескиванию под напряжением (SCC).

Где используют сплавы?

Мартенситный класс стали благодаря своей особой структуре обладает рядом превосходных характеристик. Например, такие сплавы отличаются высокой прочностью и устойчивостью к деформациям. Поэтому мартенситная сталь используется для производства энергетического оборудования.

Устойчивая к высоким температурам и окислению, такая сталь идеально подойдет для изготовления деталей двигателей, пластин клапанных компрессоров, роторов и турбин. В медицине сплав тоже нашел применение — из него производят режущие инструменты. Мартенситная сталь обычно не применяется в агрессивных средах, потому что такой материал не устойчив к МКК.

Физические свойства [ править ]

Ферритные нержавеющие стали магнитные

Физические свойства наиболее распространенных ферритных нержавеющих сталей

| AISI / ASTM | Плотность г / см 3 | Электрические Сопротивление мкОм.м | Тепловой Электропроводность при 20 ° C Вт / (м. ° K) | Удельная теплоемкость 0 — 100 ° С Дж / (кг. ° K) | Тематическое расширение 0 — 600 ° С 10 −6 / ° К | Модуль для младших ГПа |

| 409/410 | 7,7 | 0,58 | 25 | 460 | 12 | 220 |

| 430 | 7,7 | 0,60 | 25 | 460 | 11,5 | 220 |

| 430Ti / 439/441 | 7,7 | 0,60 | 25 | 460 | 11,5 | 220 |

| 434/436/444 | 7,7 | 0,60 | 23 | 460 | 11,5 | 220 |

| 447 | 7,7 | 0,62 | 17 | 460 | 11 | 220 |

По сравнению с аустенитной нержавеющей сталью они обладают лучшей теплопроводностью , что является плюсом для таких применений, как теплообменники.

Коэффициент теплового расширения, близкий к таковому у углеродистой стали, облегчает сварку углеродистых сталей.

Ферритные нержавеющие стали

Ферритные нержавеющие стали содержат до 30 % хрома и не более 0,12 % углерода. Благодаря своей объемноцентрированной кристаллической структуре (ОЦК) ферритные стали имеют хорошую прочность и приличную пластичность , которые достигаются за счет упрочнения твердого раствора и деформационного упрочнения. Ферритные стали являются ферромагнитными или, говоря по-простому, «магнитят». Они не поддаются термической обработке. Ферритные стали имеют отличную коррозионную стойкость, обладают умеренной способностью поддаваться обработке давлением и являются относительно дешевыми.

К ферритным нержавеющим сталям относятся стали 08Х13, 12Х17, 08Х17Т, 15Х25Т, 15Х28 по ГОСТ 5632-72.

Механические свойства [ править ]

Механические свойства (холоднокатаный)

| ASTM A240 | EN 10088-2 | ||||||

| UTS МПа, мин | 0,2% доходности Стресс МПа, мин | Удлинение %, мин | UTS МПа | 0,2% доходности Стресс МПа, мин | Удлинение %, мин | ||

| 409 | 390 | 170 | 20 | 1,4512 | 380–560 | 220 | 25 |

| 410 | 415 | 205 | 20 | 1,4003 | 450 — 650 | 320 | 20 |

| 430 | 450 | 205 | 22 | 1,4016 | 450–600 | 280 | 18 |

| 439 | 415 | 205 | 22 | 1,4510 | 420–600 | 240 | 23 |

| 441 | 415 | 205 | 22 | 1,4509 | 430–630 | 250 | 18 |

| 434 | 450 | 240 | 22 | 1,4113 | 450–630 | 280 | 18 |

| 436 | 450 | 240 | 22 | 1,4526 | 480-560 | 300 | 25 |

| 444 | 415 | 275 | 20 | 1,4521 | 420–640 | 320 | 20 |

Дисперсионно твердеющие нержавеющие стали

Эти стали называют также высокопрочными нержавеющими сталями. Дисперсионно твердеющие нержавеющие стали содержат алюминий, ниобий или тантал и получают свои свойства за счет закалки, деформационного упрочнения, упрочнения старением и мартенситного превращения. Сталь сначала нагревают и закаливают с превращением аустенита в мартенсит. Повторный нагрев вызывает выделение из мартенсита упрочняющих частиц, таких как NiAl3. Высокая прочность этих сталей достигается даже при низком содержании углерода.

К дисперсионно твердеющим сталям относятся стали 07Х16Н6, 09Х15Н8Ю, 08Х17Н5М3, 04Х25Н5М2, ХН40МДТЮ по ГОСТ 5632-72.

Способы сварки и сварочные материалы

Наличие в сталях активных легирующих элементов Cr, Ti, AI обусловливает применение способов сварки и сварочных материалов, ограничивающих потери легирующих элементов: электроды с основным или фторидным типом покрытия, инертные Аr и Не или слабоокислительные смеси инертных и активных газов Аr + 1 — 3% O2 и Аr + 2 — 4% СO2, пассивные фторидные и основно-фторидные, малоактивные и активные низкокремнистые флюсы в зависимости от легирования.

Ферритные стали

1. Ручная дуговая сварка ферритными электродами, дающими металл шва такого же или сходного с основным металлом химического состава.

2. Дуговая сварка в инертных газах неплавящимся вольфрамовым электродом и плавящимся ферритными и реже аустенитными проволоками.

3. Автоматическая сварка под флюсом ферритными и реже аустенитными проволоками с использованием основных, слабоокислительных низкокремнистых и основно-фторидных флюсов.

Аустенитные стали

1. Ручная дуговая сварка аустенитными электродами, дающими состав металла шва, который стойкий против горячих трещин (как правило, аустенит + 2 — 10% феррита) и пор, вызываемых водородом.

2. Дуговая сварка в инертных газах неплавящимся и плавящимся электродами с аустенитной присадкой, которая также должна обеспечивать стойкость шва против горячих трещин, пор и МКК. При сварке тонколистового металла рекомендуется применять смесь Аr + 3% O2 или Аr + 15 — 20% СO2, чтобы снизить критический ток, улучшить формирование и предупредить пористость. В качестве защитных газов возможно применение СO2 и N2 при сварке отдельных марок аустенитных сталей.

3. Автоматическая сварка под флюсом выполняется, как правило, электродными проволоками того типа, что и сварка в защитных газах. Флюсы используют низкокремнистые основные и основно-фторидные.

Дуговая сварка, как правило, должна выполняется на ограниченной погонной энергии, валиками небольшого сечения, чтобы избежать образования крупнодендритной структуры в шве, роста зерна в ЗТВ и горячих трещин.

Группы нержавеющих сталей по химическому составу

В зависимости от набора основных легирующих элементов в химическом составе различают следующие группы нержавеющих сталей:

- Хромистые.

- Хромоникелевые.

- Хромомарганцевоникелевые.

Хромистые стали

Как ясно из названия группы, главным легирующим элементом хромистых сталей является хром. Согласно ГОСТ 5632-2014 номинальное содержание хрома может быть 13, 17 или 25/28 %. К первому типу принадлежат марки 08Х13, 13х13, 20Х13, 30Х13, 40Х13, ко второму — 12Х17 и 08Х17Т, к третьему — 15Х25Т и 15Х28. Хромистые стали второго и третьего типа относятся к ферритному классу, а первого типа — могут иметь ферритный, мартенситный или феррито-мартенситный класс.

Хромоникелевые стали

Хромоникелевые стали содержат 14-20% хрома, 12-14% никеля. Устойчивы к кислотам и высоким температурам, хорошо поддаются технологическим деформациям, в частности, штамповке, и свариванию. Обработке резанием поддаются удовлетворительно. К хромоникелевым относят стали марок 20X17Н2, 14Х17Н2, 20X17Н2, 14X17Н2.

Хромомарганцевоникелевые стали

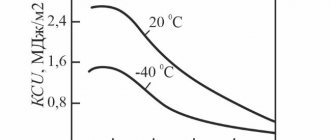

Частичная замена никеля более дешевым марганцем способствует снижению стоимости материала без заметного снижения его полезных свойств. Добавление марганца повышает пластичность нержавеющей стали и помогает сохранить немагнитность, увеличивается ударная вязкость при низких температурах. Но, следует учитывать, что хромомарганцевоникелевые стали трудно свариваются и склоны к отпускной хрупкости. Основные представители данной группы: 03Х20Н16АГ6, 07Х21Г7АН5, 10Х14Г14Н4Т.

С учетом структуры своей кристаллической решетки хромоникелевые и хромомарганцевоникелевые стали делятся аустенитные, аустенитно-ферритные, аустенитно-ферритные и аустенитно-карбидные.