0

Материалы подшипников скольжения

Различают пластичные (< НВ 50), мягкие (НВ 50—100) и твердые (> НВ 100) подшипниковые сплавы.

К пластичным принадлежат баббиты, свинцовые бронзы, алюминиевые сплавы, серебро; к мягким — бронзы оловянные, оловянно-свинцовые, оловянно-свинцово-цинковые; к твердым — бронзы алюминиево-железные и чугуны.

Для высоконагруженных быстроходных подшипников, рассчитанных на работу в области жидкостной смазки, применяют почти исключительно пластичные сплавы в виде тонких слоев, наносимые на стальные (реже бронзовые) втулки и вкладыши.

Мягкие и твердые сплавы применяют для изготовления подшипников граничной и полужидкостной смазки, работающих при умеренных скоростях.

Баббиты

Баббитами называют сплавы мягких металлов (Sn, Pb, Cd, Sb, Zn), характеризующиеся наличием твердых структурных составляющих в пластичной матрице.

Баббиты отличаются низким коэффициентом трения, пластичностью, хорошей прирабатываемостью и износостойкостью.

Пластичность обеспечивает равномерное распределение нагрузки по несущей поверхности: становится относительно безопасным попадание в подшипники мелких твердых частиц (металлическая пыль, твердые продукты окисления масла), которые впрессовываются в баббит и обезвреживаются.

Недостаток баббитов — низкое сопротивление усталости, особенно при повышенных температурах.

Баббиты могут работать в паре с нормализованными или улучшенными стальными валами (HRC 25—35), но для увеличения долговечности подшипника целесообразнее термически обрабатывать валы до твердости > HRC 50.

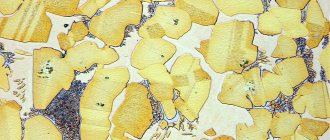

Наиболее высокими антифрикционными качествами обладают высокооловянные баббиты, представляющие собой сплавы олова с сурьмой с небольшими присадками меди (вводимой для предупреждения ликвации); структура баббита — твердые кристаллиты SnSb, вкрапленные в пластичную эвтектику.

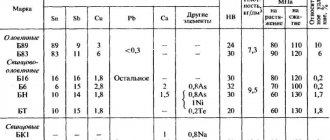

Основные марки высокооловянных баббитов — Б89, Б83 (цифры указывают содержание олова в процентах).

Теплопроводность их (3,0—4,2)·10–2 Вт/(м·°C); коэффициент линейного расширения (22—24)·106. Модуль нормальной упругости Е = (5—6)·104 МПа. Плотность 7,3 кг/дм3. Твердость при 20°С НВ 20—30; предел текучести при сжатии 40—60 МПа. При 100—120°С твердость и предел текучести снижаются примерно вдвое.

Температура плавления оловянистых баббитов: начало 240—250°С, конец 400—420°С.

Баббиты заливают при 450—480°С на вкладыши, предварительно подогретые до 250°С. Наилучшие результаты дает центробежная заливка. Применяют также заливку в кокили и под давлением.

Толщина слоя заливки в подшипниках обычной конструкции 1—З мм. Сопротивление усталости баббитовой заливки повышается с уменьшением толщины слоя заливки, а также с увеличением жесткости системы вкладыш – постель. В последнее время толщину заливки доводят до 0,25—0,4 мм. Еще лучшие результаты даст электролитическое нанесение слоя баббита толщиной 10—20 мкм на подложку из пористой бронзы.

Падение прочности баббитовой заливки при повышенных температурах предупреждают интенсивным масляным охлаждением подшипников. Все это позволяет повысить удельные нагрузки на подшипники с баббитовой заливкой до 10—15 МПа.

В целях экономии дефицитного олова разработаны и внедрены в промышленность низкооловянные баббиты, являющиеся более или менее полноценными заменителями высокооловянистых баббитов.

Свинцово-оловянные баббиты Б16, Б6, БН, БТ состоят на 60—75% из свинца, 5—20% Sn, 10—20% Sb с небольшими присадками Сu, Cd, Ni, Fe. В качестве модификаторов вводят 0,3—1% As.

Антифрикционные качества свинцовых баббитов в условиях полужидкостной смазки ниже, чем высокооловянных. Теплопроводность их (1,2—2,4)·10–2 Вт/(м·°С), плотность 9,5—10 кг/дм3. Твердость и механические свойства примерно такие же, как у оловянных баббитов. Коррозионная стойкость значительно ниже.

В условиях жидкостной смазки разница между свинцовыми и оловянными баббитами малоощутима.

Безоловянные баббиты БК1, БК2 состоят почти целиком из свинца с присадками ~1 % Са и Na. Антифрикционные свойства и коррозиестойкость свинцовых баббитов улучшают, вводя в небольших количествах Sr, Ва, Li, Те.

Состав и свойства оловянных и свинцовых баббитов приведены в табл. 28.

Кадмиевые баббиты содержат 90—97% Cd с присадками Сu, Ni, Ag и других металлов, образующих твердые структурные составляющие в пластичной кадмиевой основе. Твердость кадмиевых баббитов НВ 30—40, коэффициент линейного расширения этих баббитов ~30·10–6 1/°С, теплопроводность (8,4—10,0)·10–2 Вт/(м·°С).

Антифрикционные качества высокие. Недостаток кадмиевых баббитов — низкая коррозионная стойкость.

В биметаллических тонкостенных вкладышах применяют алюминиево-оловянные сплавы, содержащие до 20% Sn. Наиболее распространены сплавы типа АО20—1 (20% Sn; 1% Сu; остальное Аl) и сплав АО6—1 (6% Sn; 1% Сu; 0,5—1% Ni; 1—1,5% Si; остальное AI). Твердость антифрикционных алюминиевых сплавов НВ 35—45; теплопроводность 0,18—0,24 Вт/(м·°С); коэффициент линейного расширения (20—22)·10–6 1/°С, плотность 2,7 кг/дм3.

Алюминиевые сплавы обладают высоким сопротивлением усталости и могут работать при удельных нагрузках до 50 МПа. Склонны к наволакиванию на вал. Необходимы усиленная прокачка масла и применение валов повышенной твердости (> HRC 50).

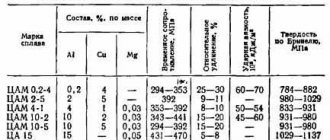

Для неответственных подшипников применяют дешевые цинкоалюминиевые сплавы типа ЦАМ 10—5 (10% Аl; 5% Сu, остальное Zn) и ЦАМ 9—1,5 (9% Al; 1,5% Сu). Твердость их НВ 60—80; коэффициент линейного расширения (30—32)·10–6; плотность 6,2 кг/дм3. Антифрикционные качества цинкоалюминиевых сплавов посредственные. Необходимо применение валов твердостью более HRC 50. Наилучшими качествами обладают нестандартные высокоалюминиевые цинковые сплавы (30—40% Аl; 5—10% Сu; остальное Zn) Твердость их НB 50—60.

Бронзовые втулки: применение, марки сплавов

Характеристики сплава бронзовой трубы для втулок обеспечивают готовым изделиям те или иные свойства, востребованные в специфических областях. В таблице приведены основные сплавы бронзы, участвующие в производстве втулок.

| Оловянные бронзы | |||||

| БрОЦС5-5-5 | БрОЦ10-2 | БрОЦС6-6-3 | БрОС10-10 | БрОЦ8-4 | БрОС8-12 |

| БрОФ10-1 | БрОС10-10 | БрОЦ8-4 | БрОЦСН 3-7-5-1 | БрОФ 7-0,2 | БрОС 5-25 |

| Алюминиевые бронзы | |||||

| БрАЖ9-3Л | БрАЖМц10-3-2 | БрАЖН10-4-4 | БрАМц9-2 | БрАЖМц10-3-1.5 | БрАЖ9-4 |

| Кремнистые бронзы | |||||

| БрКМц 3-1 | БрКН 1-3 | ||||

Бронзовые втулки менее твердые, чем стальные и железные, но прочнее медных и латунных. По мере истирания бронза обеспечивает хорошее скольжение, что увеличивает срок эксплуатации втулок.

К преимуществам втулок из бронзы относят:

- прочность и твердость;

- пластичность;

- минимальное трение;

- простоту обработки;

- стойкость к коррозии, агрессивной среде и внешнему воздействию;

- длительный срок эксплуатации.

Свинцовые бронзы

Свинцовые бронзы представляют собой сплавы Сu (40—70%) и Рb (30—60%) с присадками небольших количеств Sn, Zn, Ni, Ag. В СССР наиболее распространены бронзы БрС30 (30% Рb; остальное Сu) и БрО5С25 (5% Sn; 25% Рb; остальное Сu). Применяют также высокосвинцовую никелевую бронзу БрС60Н2,5 (60% Рb; 2,5 Ni).

Свинец практически нерастворим в меди и присутствует в сплавах в виде округлых включений, более или менее равномерно распределенных в медной матрице.

Свинцовые бронзы прочнее и тверже баббитов (НВ 40—60). В отличие от баббитов твердость и прочность их остаются практически постоянными до 200°С. Теплопроводность 0,12—0,13 Вт/(м·°С).

Недостатком свинцовых бронз является пониженная коррозионная стойкость (из-за наличия свободного свинца). Кроме того, свинец вызывает ускоренное окисление масла при эксплуатации.

Прирабатываемость и антифрикционные свойства свинцовой бронзы хуже, чем у баббитов. Подшипники с заливкой свинцовой бронзой требуют особенно малой шероховатости поверхностей трения, исключения перекосов, увеличения жесткости системы вал–подшипник, увеличения прокачки масли и тщательной его фильтрации, а также повышения поверхностной твердости вала (>HRC 50). Зазоры в подшипниках с заливкой свинцовой бронзой делают в среднем на 30—50% больше, чем в подшипниках с баббитовой заливкой. Целесообразно применять масла с низким кислотным числом (< 1 мг КОН/г) и вводить в масло противоокислительные присадки.

Рабочие поверхности подшипников с заливкой свинцовой бронзой обрабатывают тонкой расточкой алмазными или твердосплавными резцами с малыми подачами и большими скоростями резания (10—13 м/сек).

Свинцовую бронзу заливают на вкладыши из низкоуглеродистых сталей слоем толщиной 0,5—0,8 мм при 1050°С в графитных формах. Во избежание ликвации и для получения равномерного и тонкодисперсного распределения свинца в сплаве вкладыши сразу после заливки подвергают интенсивному охлаждению водой, пульверизованной сжатым воздухом.

Разработаны улучшенные составы свинцовых бронз с 30% Рb с присадками Ni (до 5%), Sn (до 25%) и незначительных количеств S и Са. Присадка Ni увеличивает коррозионную стойкость, S и Са вводят для предупреждения ликвации свинца.

Наряду с высокосвинцовыми бронзами для заливки подшипников применяют пластичные (НВ 60—80) бронзы с содержанием 5—7% Рb, 5% Р и 5% Zn.

Серебро

Для тяжелонагруженных опор машин, выпускаемых небольшими сериями, применяют подшипники с поверхностью трения из серебра (с присадкой небольших количеств Sn и Рb).

Серебряные покрытия отличаются пластичностью, мягкостью (в отожженном состоянии НВ 25—35), хорошими антифрикционными качествами и высоким сопротивлением усталости.

Теплопроводность серебряных покрытий высокая — 0,36—0,42 Вт/(м·°С). Коэффициент линейного расширения 18·10–6. Модуль упругости Е = 8,2·104 МПа. Температура плавлении 960°С.

Серебро заливают на поверхность вкладышей слоем 0,1—0,3 мм или наносят электролитически на пористую бронзовую или медно-никелевую подложку слоем толщиной 20—50 мкм.

В отдельных случаях для улучшения связи с вкладышем серебро заливают на мелкоячеистую стальную основу. Выступающие на поверхность участки стальной матрицы увеличивают несущую способность подшипника.

В целях улучшения прирабатываемости на поверхность серебряного покрытия наносят слой свинца или свинцово-сурьмяного сплина толщиной 10—30 мкм, который для предупреждения коррозии покрывают слоем индия толщиной несколько микрометров.

Необходимо применение валов повышенной твердости (> HRC 50).

Многослойные покрытия

При многослойной заливке тонкий слой оловянного баббита наносят на подложку из антифрикционного сплава толщиной 0,2—0,5 мм. Позволяя использовать ценные качества оловянных баббитов, этот способ резко сокращает расход олова и вместе с тем увеличивает сопротивление усталости и сопротивляемость заливки ударным нагрузкам.

В качестве подложки применяют свинцовые бронзы, алюминиевые сплавы и бронзы. Наилучшие результаты дают пористые подложки из спеченных сплавов Cu–Al и Сu–Ni (60% Сu, 40% Ni), обеспечивающие прочную связь баббита с вкладышем.

Применяют два способа нанесения баббита. При заливке баббит наносят слоем 0,3—0,4 мм. После обработки толщина баббитового слоя составляет 0,15—0,2 мм.

Технологичнее электролитическое осаждение баббита слоем толщиной 15—20 мкм на поверхности подложки, обработанной начисто. При этом способе обязательно применять пористую подложку, которая, будучи пропитана баббитом, образует антифрикционный подслой, обеспечивающий правильную работу подшипника при местном или общем износе поверхностного баббитового слоя.

Иногда в качестве поверхностного слоя применяют свинцовые баббиты. Для предупреждения коррозии на них наносят электролитический слой In толщиной несколько микрометров, который затем подвергают диффузии посредством нагрева при 150°С в течение 2—3 ч.

Бронзовые подшипники

?В бронзовый сплав кроме меди может входить олово, кремний, алюминий, бериллий, фосфор и др элементы. Бронзовые сплавы в зависимости от хим. состава делятся на безоловянные и оловянные, а по технологии производства – на литейные и обрабатываемые давлением. Данные сплавы имеют высокую вязкость, пластичность и долговечность.

ОРАНЖ

Текстолитовые подшипники для работы без смазки могут быть созданы из антифрикционного фторопластового текстолита, получаемого пропиткой хлопчатобумажных и капроновых тканей фторопластовыми лаками ФБФ — 48 и ФБФ — 74Д. Лак перед пропиткой разбавляется спиртом ( 1 часть спирта на 2 части лака ) и наносится на ткань так, чтобы привес составил 80 — 100%. После нанесения слой лака сушится при температуре 60 — 90 °С, Два — четыре пласта пропитанной фторопластовым лаком ткани прессуется с несколькими слоями ткани, пропитанной бакелитовой смолой, по технологии прессования текстолита. Полученный фторопластовый текстолит имеет невысокий коэффициент трения и высокую износостойкость.

«Оловянная» бронза – сплав меди и олова – один из первых сплавов, обжитых человеком. Для неё характерна лёгкая обрабатываемость и стойкость к износу. Она отличается стойкостью к коррозии, хорошей электро– и теплопроводностью, крепостью и пластичностью, Термообработкой достигается ещё большее углубление. Она дешева, легко режется, штампуется, буравит, поэтому востребована во многих современных областях. По сравнению с латунью у бронзы лучшие механические, антифрикционные свойства и стойкость к коррозии. Большинство бронз ( кроме алюминиевых ) легко свариваются и паяются мягкими и твердыми припоями.

Продукция нашего литейного производства ( цветное литье ) востребована в разных областях индустрии, в подобных как металлургическое производство, горнодобывающая и перерабатывающая промышленность ( бронзовые втулки, втулки на дробилку ), в тяжелом машиностроении, автомобильном и железнодорожном транспорте. Применяемые ткани : БрА9Ж3Л, БрА9Ж4, БрО5Ц5С5, БрО6Ц6С3, БрО10Ф1, БрА10Ж4Н4, ЛС — 59, ЛС — 63, ЛКС80 — 3 — 3, М1, М2, М3, бронза БрХ1. Предприятие применяет также лом и отходы цветных металлов, шлаки, скрапы, сливы, кабель телефонный, силовой. Выпускаемая продукция следующих марок БрО10Ф1, бронза БрХ1, БрО5Ц5С5, БрА9Ж4, БрА9Ж3Мц1, 5, БрОС8 — 12, ЛКС 80 — 3 — 3, ЛС — 59 По урегулированию с заказчиком возможно изготовление иных марок бронз и латуней!

Возьмем, В качестве примера, огромную транспортную машину, которая перевозит американский космический корабль многоразового использования и все космические остальные большие аппараты от сборочного комплекса до места старта. Она сроду не двигаются быстрее, чем 3 километра в часик, и колеса этой машины поворачиваются на бронзовых подшипниках скольжения.

Похожие посты:

- Втулка подшипник скольжения

- Антифрикционный чугун

- Зао подшипник

- Коэффициент трения подшипников

- Подшипники скольжения

https://gabioni.ru габионы руками пошаговая создания габионов. Расписание автобусов москва витебск transbus.by.

Бронзы

Бронзы применяют для изготовления подшипников, работающих в области преимущественно полужидкостной смазки при небольших окружных скоростях (подшипники вспомогательных приводов). Благодаря повышенной твердости они выдерживают большие удельные нагрузки.

Наиболее распространены оловянные, оловянно-свинцовые и оловянно-цинково-свинцовые бронзы (табл. 29).

Хорошими антифрикционными качествами обладают оловянные бронзы типа БрОФ. Бронзы с содержанием >0,5% Sn отливают (предпочтительно в кокили), с содержанием <0,5% Sn — штампуют. Твердость штампованных бронз можно снизить до НВ 50—60 посредством смягчающего отжига.

Введение свинца (бронзы БрОС) улучшает обрабатываемость, увеличивает пластичность и снижает твердость бронзы. Бронза БрО5С25 относится к разряду полупластичных.

Наиболее широко применяют оловянно-цинково-свинцовые бронзы, в которых содержание дефицитного олова снижено до 2—6%. Пластичность их выше, чем у оловянных бронз (удлинение 6—15%); твердость НВ 50—70. Оловянно-цинково-свинцовую бронзу БрОЦС 4-4-2,5 применяют в виде холоднокатаных лент для изготовления тонкостенных втулок.

Алюминиево-железные бронзы типа БрАЖ, имеющие повышенную твердость (НВ 70—100), применяют для изготовления втулок, работающих при высоких нагрузках и малых скоростях в условиях полужидкостной и граничной смазки (направляющие втулки всасывающих клапанов двигателей внутреннего сгорания).

Подшипники, работающие при высоких температурах, при граничной смазке (направляющие выхлопных клапанов) изготовляют из жаропрочных железоникельалюминиевых сплавов типа БрАЖН.

Теплопроводность антифрикционных бронз 0,06—0,12 Вт/(м·°С); коэффициент линейного расширения (16—18)·10–6; модуль упругости Е = (8—10)·104 МПа.

Валы, работающие в бронзовых подшипниках средней твердости, должны иметь твердость более HRC 50, а в подшипниках из бронзы высокой твердости более HRC 55.

Бронзовые втулки

Бронзовые втулки – это неотъемлемая часть многих механических устройств, используемых в разных сферах, включая строительство и промышленность. Рассмотрим особенности деталей.

Втулки представляют собой подшипник скольжения. Деталь имеет цилиндрическую форму и осевое отверстие. Сфера применения втулок очень широкая – от прессов до экскаваторов и турбин. Изготовленные в соответствии со стандартами бронзовые втулки обладают повышенной износостойкостью и прочностью. Выделим другие преимущественные характеристики изделий:

пластичность и высокая теплопроводность; универсальность (готовность к эксплуатации в разных условиях); устойчивость к механическим воздействиям.

Роль втулок в работе механизмов очень высока, в частности, изделия снижают риски возникновения аварийных ситуаций, повышают надежность эксплуатации оборудования, продлевают срок службы машин и узлов, поэтому к выбору подшипников нужно подходить ответственно. Существует несколько технологий изготовления деталей, включая литье и обработку давлением. Выбор способа зависит от характеристик будущего изделия и требований, предъявляемых к подшипнику. На сайте производителя можно ознакомиться с ассортиментом деталей и купить бронзовую втулку с нужными характеристиками. В продаже представлены изделия всех популярных типоразмеров, но при необходимости есть возможность заказать изготовление подшипников по предоставленным чертежам.

Широкая сфера применения подшипников скольжения объясняется отличными характеристиками изделий, обладающих устойчивостью к воздействию агрессивных сред (включая реагенты) и невосприимчивостью к коррозии. Детали из бронзы хорошо удерживают смазку. Вот лишь несколько примеров использования втулок:

- локомотивы и грузовые автомобили;

- кузнечное оборудование;

- горнодобывающее оборудование;

- дробильные установки;

- строительные машины, генераторы.

Область применения во многом зависит от свойств используемого сплава. Например, детали из бронзы с добавлением фосфора используются в узлах, работающих с повышенными нагрузками (например, электродвигателях, генераторах и пр.). Втулки с алюминиевыми компонентами обладают повышенной прочностью. Есть изделия, в состав которых входит олово. При выборе подшипников нужно уточнять характеристики сплава, консультируясь со специалистами компании-производителя.

Post Views: Статистика просмотров 127

Антифрикционные чугуны

В качестве дешевых заменителей бронз применяют антифрикционные чугуны: серые АЧС с пластинчатым графитом, высокопрочные АВЧ с глобулярным графитом, ковкие АЧК с хлопьевидным графитом и медистые ЧМ (табл. 30).

Недостатки антифрикционных чугунов — хрупкость и высокая твердость (НВ 160—250), исключающая возможность самоприработки. Чугунные подшипники чувствительны к перекосам, вызывающим высокие кромочные давления.

Чугунные подшипники применяют с валами высокой поверхностной твердости (> HRC 55). Мягкие антифрикционные чугуны (АЧС-3, АЧВ-2, АЧК-2) могут при небольших нагрузках работать в паре с нормализованными или улучшенными сталями (HRС 25—35).