Сведения о производителе токарно-винторезного станка ДИП-300 (1д63, 1д63а)

В 1930 году на Московском станкостроительном было принято решение о разработке нового станка токарного, стандартного, сокращенно ТС. Несколько позже его переименовали в ДИП-200

–

Догоним И Перегоним

, по главному лозунгу первой пятилетки, где 200 — высота центров над станиной. В качестве прототипа был избран токарно-винторезный станок

немецкой фирмы VDF

. В апреле 1932 года началась подготовка выпуска первой партии станков ДИП-200.

25 апреля 1932 года был собран и опробован первый советский универсальный токарно-винторезный станок с коробкой скоростей — ДИП-200. К концу 1932 года было выпущено 25 ДИПов.

В 1934 году осваивается выпуск станков ДИП-300 (1д63), ДИП-400 (1д64), ДИП-500 (1д65).

Станки, выпускаемые Московским станкостроительным заводом Красный пролетарий, КП

- 1А62

— станок токарно-винторезный универсальный Ø 400 - 1К62

— станок токарно-винторезный универсальный Ø 400 - 1К62Б

— станок токарно-винторезный универсальный повышенной точности Ø 400 - 1К282

— станок токарный восьмишпиндельный вертикальный Ø 250 - 1К620

— станок токарно-винторезный универсальный с вариатором Ø 400 - 1К625

— станок токарно-винторезный облегченный с повышенной линией центров Ø 500 - 16А20Ф3

— станок токарный с ЧПУ Ø 400 - 16Б20П

— станок токарно-винторезный повышенной точности Ø 400 - 16К20

— станок токарно-винторезный универсальный Ø 400 - 16К20М

— станок токарно-винторезный механизированный Ø 400 - 16К20П

— станок токарно-винторезный повышенной точности Ø 400 - 16К20Ф3

— станок токарный с ЧПУ Ø 400 - 16К20Ф3С32

— станок токарный с ЧПУ Ø 400 - 16К20Т1

— станок токарный с оперативным управлением Ø 500 - 16К25

— станок токарно-винторезный облегченный с повышенной линией центров Ø 500 - 162

— станок токарно-винторезный универсальный Ø 420 - 1730

— станок токарный многорезцовый копировальный полуатомат Ø 410 - ДИП-40 (1Д64)

— станок токарно-винторезный универсальный Ø 800 - ДИП-50 (1Д65)

— станок токарно-винторезный универсальный Ø 1000 - ДИП-200

— станок токарно-винторезный универсальный Ø 400 - ДИП-300

— станок токарно-винторезный универсальный Ø 630 - ДИП-400

— станок токарно-винторезный универсальный Ø 800 - ДИП-500

— станок токарно-винторезный универсальный Ø 1000 - МК6046, МК6047, МК6048

— станок токарно-винторезный универсальный Ø 500 - МК6056, МК6057, МК6058

— станок токарно-винторезный универсальный Ø 500 - МК-3002

— станок токарный настольный Ø 220

Как приобрести «Догнать и перегнать»?

ДИП-300 уже давно не производится. Новую модель купить сложно, доступны только бывшие в употреблении. Однако больше, чем за полстолетия, подобных станков было выпущено множество. Многие из них сохранились в отличном техническом состоянии, по другим был проведен капитальный ремонт. Благодаря простоте и надежности, восстановить такой агрегат достаточно просто, хотя и затратно.

Цена – первый показатель состояния ДИП-300. Стоимость работоспособной модификации начинается от 180 тысяч рублей. Всё, что стоит меньше этой суммы, либо находится в плохом состоянии, либо не функционирует и требует ремонта.

Преимуществом можно назвать то, что запчастей для станка на рынке очень много. К агрегату ДИП-300 подходят детали от последующих модификаций, а также от современных станков, которые выпускаются сегодня.

Если есть необходимые знания, навыки и соответствующее оборудование, выгоднее даже купить ДИП-300 под восстановление.

При покупке ДИП-300 обратите внимание на:

— состояние патрона, особенно кулачков, на надежность зажима;

— работоспособность системы смазки;

— состояние направляющих, влияющих на точность работы;

— вращение шпинделя, отсутствие биения.

Найти для покупки легко через интернет, в котором множество площадок по продаже б/у агрегатов. Самая популярная из них – Avito, сайт бесплатных объявлений. Цена зависит от даты его производства, технического состояния и износа узлов, а также от конкретной модификации. Новые модели, например, 1М63М или 1М63Н, обладают большими возможностями и стоят дороже.

Серия токарно-винторезных станков ДИП производилась на Рязанском станкостроительном заводе начиная с 1956 года. Данная линейка состоит и множества модификаций оборудования ДИП-200, 300 и 500, о которых мы поговорив в данной статье.

В материале будут рассмотрены конструктивные особенности и технические характеристики оборудования, его функциональные возможности, преимущества и недостатки, а также представлены соответствующие схемы и чертежи.

ДИП-300 станок токарно-винторезный универсальный. Назначение и область применения

Универсальный токарно-винторезный станок модели ДИП-300 (по классификации ЭНИМС 1д63) — первый советский станок с коробкой скоростей и диаметром обработки над станиной 615 мм, как и все другие ДИПы (ДИП-200

, ДИП-300, ДИП-400, ДИП-500), разработан и производился на Московском станкостроительном заводе Красный Пролетарий с 1930 по 1950-е годы.

Токарно-винторезный станок ДИП-300 предназначен для выполнения самых разнообразных работ в центрах, цанговых или кулачковых патронах по черным и цветным металлам, включая точение конусов, а также для нарезания метрических, модульных, дюймовых резьб.

Токарный станок ДИП-300 (1д63а) способен обрабатывать относительно крупные заготовки диаметром до 615 мм и длиной 1500 или 3000 мм.

Принцип работы и особенности конструкции станка

Передний конец шпинделя резьбовой М120 х 6, внутренний конус Морзе 5, отверстие в шпинделе 70 мм, диаметр обрабатываемого прутка 68 мм.

Шпиндель станка ДИП-300 (1д63а) установлен на двухрядные роликовые подшипники спереди и в коническом роликовом подшипнике сзади. Осевая нагрузка на шпиндель воспринимается шариковым упорным подшипником.

Шпиндель получает 18 ступеней частот прямого и обратного вращения от шестиваловой коробки скоростей в передней бабке станка. Установка нужной скорости осуществляется тремя рукоятками на передней стенке передней бабки.

Пуск, останов и включение ускоренного обратного хода осуществляется фрикционной пластинчатой муфтой. Муфта управляется рукоятками на станине у передней бабки и на фартуке.

На входной вал коробки соростей движение поступает через ременную передачу от асинхронного электродвигателя мощностью 10 кВт.

Коробка подач получает движение от коробки скоростей через гитару — сменные шестерни с приклоном. В переднюю бабку включены механизмы, дающие возможность изменить направление движения суппорта и ускорить это движение (увеличить шаг резьбы) в 4 и в 16 раз.

Для изготовления резьбы повышенной точности ходовой винт может быть подключен через сменные шестерни гитары помимо механизма коробки подач.

По ходовому валику суппорт получает подачи: продольные от 0,10 до 1,6 мм и поперечные от 0,04 до 0,59 мм за один оборот шпинделя.

Фартук суппорта токарного станка ДИП-300 (1д63а) снабжен механизмом падающего червяка, который дает возможность автоматического включения подачи от ходового винта при нарезании резьбы в обоих направлениях и одновременно предохраняет станок от поломок в случае перегрузки. Отключение осуществляется с точностью 0,02 мм от упора на станине.

История токарно-винторезного станка ДИП-300

В 1930 году на Московском станкостроительном было принято решение о разработке нового станка токарного, стандартного, сокращенно ТС. Несколько позже его переименовали в ДИП-200

–

Догоним И Перегоним

, по главному лозунгу первой пятилетки, где 200 — высота центров над станиной. В качестве прототипа был избран токарно-винторезный станок

немецкой фирмы VDF

. В апреле 1932 года началась подготовка выпуска первой партии станков ДИП-200.

25 апреля 1932 года был собран и опробован первый советский универсальный токарно-винторезный станок с коробкой скоростей — ДИП-200. К концу 1932 года было выпущено 25 ДИПов.

В 1934

году на Московском станкостроительном осваивается выпуск тяжелых универсальных токарно-винторезных станков станков ДИП-300 (1д63), ДИП-400 (1д64), ДИП-500 (1д65).

В 1944

году производство этих станков было передано на

Рязанский станкостроительный завод РСЗ, основанный в 1944 году, Тбилисский станкостроительный завод им. Кирова и Ейский станкостроительный завод.

В 1956

Рязанский станкостроительный завод выпустил первую промышленную партию станков серии ДИП-300 — модель 163 – РМЦ 1400, 2800.

В 1968

году запущено в производство следующее поколение серии — модель 1м63, 1м63Б.

С 1973

года начало серийного выпуска токарных станков: 16К30, 16К30Ф3, 1М63Бф101, 16М30Ф3, 1П756ДФ3.

Тбилисский станкостроительный завод им. Кирова выпускал станки: 1Д63А, 1М63Д, 1М63ДФ101.

В 1992

году начало серийного выпуска станка

1М63Н — последней модели серии ДИП-300.

Принцип работы

Для нарезания резьбы конструктивно предусмотрено переключение на специальный вал подачи. Управление им находится слева от работника на корпусе. Лимб переключения позволяет выбрать шаг резьбы в метрической, дюймовой системе. Форма определяется конфигурацией резца. Поперечной подачей регулируется диаметр, глубина обработки. Современные станки отечественного и зарубежного производства используют этот же принцип. Он считается наиболее надежным и производительным. Сокращает время операций ускоренная подача. По производительности ДИП 500 мало уступает современным аналогам, за исключением оборудования с ЧПУ.

За время выпуска станка ДИП 500 происходили некоторые модификации. Отдельные партии оборудования могут иметь отличную от стандарта длину станины, набор дополнительных приспособлений. Изменение коснулись и некоторых деталей механики. При эксплуатации это нужно учитывать. В случае ремонта допускается замена только на оригинальный аналог. Не рекомендуется приобретать запчасти сомнительного производства, либо выполненные условиях, не предназначенных для изготовления элементов механической части станка. Это снизит качество работы и может стать источником опасности для токаря. Самым критическим вариантом считается выход из строя станины. Достойно заменить ее или отремонтировать не получится.

Читать также: Преобразователь напряжения постоянного тока

Немалое внимание уделено и безопасности работника. Защитные кожуха над движущимися деталями, щиты ограждения

Система аварийной остановки в случае поломки, заклинивания.

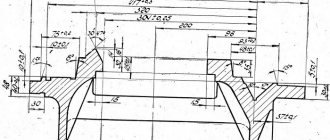

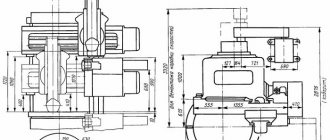

Посадочные и присоединительные базы токарного станка ДИП-300 (1д63а)

Эскиз конца шпинделя станка ДИП-300 (1д63а)

Станина токарно-винторезного станка ДИП-300 (1д63а)

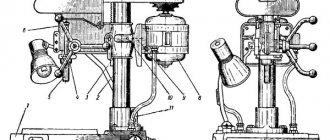

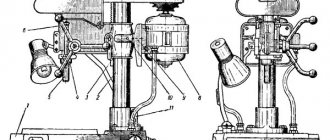

Общий вид токарно-винторезного станка ДИП-300 (1д63а)

Фото токарно-винторезного станка ДИП-300 (1д63а)

Фото передней бабки токарно-винторезного станка ДИП-300 (1д63а)

Фото передней бабки токарно-винторезного станка ДИП-300 (1д63а)

Фото передней бабки токарно-винторезного станка ДИП-300 (1д63а)

Конструктивные особенности станка

Станок имеет традиционную для оборудования этого класса конфигурацию, позволяющую выполнять все необходимые операции по обработке заготовок. Если возникла необходимость покупки данного типа оборудования, то при предпродажном осмотре лучше взять с собой специалиста, который определит аутентичность деталей, либо подтвердит обоснованность замены на другие, без потери качества.

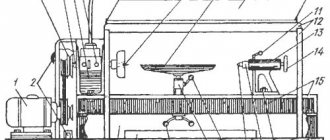

Составные части токарного станка

Несущие детали оборудования выполнены из чугуна. Характеристики сплава оптимально подходят для долгосрочной работы. Специальные методы обработки при производстве позволили получить конструкцию, устойчивую к ударным и вибрационным нагрузкам. Станок имеет стабильную геометрию, обладает необходимой прочностью. Изделие состоит из следующих элементов:

- Станина. Цельнолитая конструкция с высокоточной обработкой функциональных узлов, поверхностей скольжения, базовых геометрических точек;

- Передняя бабка. Элемент для фиксации детали, придания ей вращения, регулировки технических параметров обработки;

- Задняя бабка. Выполняет функцию поддержки длинномерных деталей в процессе обработки, точной фиксации их в пространстве. На задней бабке крепится режущий инструмент для выполнения отверстий, выполнения других операций;

- Силовая установка. Двигатели позволяют осуществлять полный контроль скорости резания, подачи, шага резьбы;

- Электротехническая схема. Станок оборудован системой регулировки, защиты от перегрузок, освещения, смазки.

В комплекте к оборудованию поставляется два люнета, подвижны и неподвижный для качественной обработки длинных деталей, предотвращения вибраций, получения точной геометрии изделий. Задняя бабка перемещается по станине с помощью редуктора и вращающейся рукоятки. Отдельный встроенный, регулируемый вал позволяет фиксировать центра, режущий инструмент. Мощный корпус, удачная архитектура станка, высокие требования при производстве деталей для него позволили изделию эксплуатировать его не одно десятилетие.

Расположение и назначение органов управления

Конструкция станка позволяет работнику быстро настраивать оборудование под решение предстоящей задачи. Основные органы управления находятся слева от токаря на корпусе станка. К ним относят:

- Кнопка включения/выключения станка;

- Лимб переключения скорости вращения рабочего шпинделя;

- Рукоятка переключения на резьбовой вал подачи;

- Лимбы установки шага для дюймовой, метрической, модульной резьбы;

- Рукоятки установки скорости продольной, поперечной подачи.

На суппорте установлен переключатель режима подачи. Он имеет два положения. В первом включается муфта принудительной подачи, во втором управление осуществляется в ручном режиме. Конструкция суппорта имеет дополнительные салазки для четырехпозиционного резцедержателя с независимой регулировкой поперечного движения для изготовления конусов, деталей сложной формы. Штатный патрон 4-х кулачковый, диаметром 100 мм.

Расположение органов управления токарно-винторезным станком ДИП-300 (1д63а)

Расположение органов управления токарно-винторезным станком ДИП-300 (1д63а)

Спецификация органов управления токарно-винторезным станком ДИП-300 (1д63а)

- Рукоятка для установки числа оборотов шпинделя

- Рукоятка для установки числа оборотов шпинделя

- Рукоятка для реверсирования хода суппорта

- Рукоятка для увеличения шага резьбы

- Рукоятка для установки числа оборотов шпинделя

- Рукоятка для установки резьб Витворта и метрических

- Рукоятка для установки шага резьбы

- Рукоятка переключения подач (конуса Нортона)

- Рукоятка для установки резьб метрических и модульных

- Рукоятка для включения ходового винта или валика

- Рукоятка для включения и реверсирования станка

- Рукоятка для реверсирования хода суппорта при обточке

- Маховик для ручного продольного перемещения суппорта

- Рукоятка для выключения подачи и включения после автоматической установки

- Рукоятка для переключения продольной и поперечной подачи и блокировки маточной гайки ходового винта

- Рукоятка для включения маточной гайки ходового винта

- Рукоятка для включения и реверсирования станка

- Рукоятка для поперечной подачи суппорта вручную

- Рукоятка для закрепления резцовой головки

- Рукоятка для подачи резцовых салазок

- Рукоятка для закрепления пиноли задней бабки

- Кнопочная станция

Инструкция по эксплуатации

Очень важно при эксплуатации следовать инструкциям. Нехитрые правила способствуют продолжительности жизни и исправному функционированию станка.

В целях соблюдения техники безопасности требуется:

— проверять технические средства безопасности: ограждение главного привода и сменяемых шестерен, вводной автомат включения и выключения, защитное устройство от стружки, кнопки «стоп» и отключающее устройство перемещения суппорта;

— обеспечить надежное закрепление обрабатываемой детали;

— в первый период после пуска не включать максимальную скорость вращения шпинделя;

— при обработке длинных деталей применять люнеты;

— реверс шпинделя производить только при полной остановке, зубчатые колеса передней бабки и коробки подач на ходу не переключать;

— не прикасаться руками к вращающимся частям и деталям, заправить одежду во избежание затягивания вращающимся деталями– ходовым валиком, ходовым винтом и другими частями.

Для получения заданной точности работы станка нужно правильно его установить. Монтаж должен быть осуществлен на бетонный пол с выравниванием по двум плоскостям при помощи уровней. После выверки фундаментные болты затягивают и заливают цементным раствором. Для улучшения устойчивости цементный раствор подливают под тумбы станины.

Всем стандартным размерам резьб соответствуют настройки, указанные на табличках передней бабки. Для нарезания нетабличных резьб необходимо использовать формулы настройки станка, приведенные в паспорте. Все схемы наладки и настройки суппорта с примерами расчета проточки конуса также указаны в паспорте.

Управление токарно-винторезным станком ДИП-300 (1д63а)

Коробка скоростей

В зависимости от положения работающего пуск, остановка и перемена направления вращения шпинделя про изводится рукояткой 11 у передней бабки или рукояткой 17 у фартука. Эти рукоятки управляют двухсторонней фрикционной пластинчатой муфтой и тормозом, находящимися внутри коробки скоростей. Тормоз действует автоматически в среднем выключенном положении муфты, обеспечивая быструю остановку механизма коробки скоростей и шпинделя. При перестановке указанных рукояток в одно из крайних положений нужно, не торопясь, переводить их до среднего положения, а затем энергично ставить в нужное крайнее положение.

Рукоятки 1, 2 и 5 для изменения скорости вращения шпинделя нужно переставлять только на тихом ходу или при остановленном станке.

Коробка подач

Подачи и резьбы устанавливаются рукоятками 6(А), 7(В), 9(С) и переключателем конуса Нортон 8 согласно таблицы, находящейся на крышке коробки по дач. Включение ходового винта или ходового валика производится рукояткой 10(Д). Для непосредственной передачи вращения от гитары на ходовой винт, коробку подач выключают рукояткой 6(А), а рукоятку 7(В) ставят в среднее положение. Это бывает необходимо при нарезании резьб повышенной точности или со специальным шагом с помощью особого на бора сменных шестерен гитары. Переставлять рукоятки коробки подач можно только на тихом ходу.

Фартук и суппорт

Включение и выключение механизмов подачи суппорта производится рукояткой 14 падающего червяка, находящегося внутри фартука. Ручная подача суппорта осуществляется при помощи рукояток 18 и 20.

Автоматическое выключение продольной и поперечной подачи суппорта осуществляется при помощи механизма падающего червяка в момент перегрузки под действием большого усилия резания, или других сопротивлений (упор на станине) вдоль направления подачи. Этим механизмом станок предохраняется от поломки и создается возможность получения точных размеров изделия при работе по упору. Для этой цели предусмотрена передача вращения червяку и червячному колесу от валика червяка через сидящую на валике муфту, сцепляющуюся своими винтовыми выступами на горце с такими же выступами червяка под действием нажатия пружины. При увеличении сопротивления в системе передач суппорта и фартука, доходящего до величины, на которое не рассчитано отрегулированное нажатие пружины на муфту, валик червяка, продолжая вращаться, заставит муфту посредством винтовых выступов червяка отжиматься от него и сжимать пружину.

При этом движении муфты по валику она поворачивает рычаг с рукояткой 14, поддерживающий червяк в поднятом положении и зацепленным червячной шестерней; червяк па дает и выходит из зацепления с шестерней. Для включения подачи червяк вводится в зацепление с шестерней поднятием его с помощью рукоятки 14.

При закреплении резцедержательной головки суппорта рукояткой 19 необходимо следить, чтобы фиксирующий штифт входил в отверстие на нижней плоскости головки. Этот штифт вынимать не следует, так как при помощи его достигается правильная установка головки. Для закрепления суппорта на станине при поперечной обточке или обточке верхней части суппорта необходимо затянуть прижимную планку направляющих станины болтом с выступающей квадратной головкой на перед ней части каретки с правой стороны.

Задняя бабка

Поперечное перемещение корпуса задней бабки по мостику, необходимое при точении конусных изделий, осуществляется при помощи 2-х винтов 1 с передней и задней стороны в нижней части корпуса. После ослабления винта 2, прижимающего поперечную переднюю направляющую плоскость паза корпуса к выступу мостика, ослабляется винт с той стороны, куда нужно переместить бабку, и затягивается противоположный винт 1. Винт 2 после окончания установки снова затягивается. Установка центра бабки точно по центру шпинделя производится путем совмещения рисок на платиках «К», расположенных с задней стороны мостика и корпуса бабки. По отношению к мостику смещение бабки воз можно на 10 — 15 мм. Для перемещения пиноли задней бабки необходимо предварительно рукояткой 21 (см. схему управления) освобождать прижим, которым пиноль закрепляется при работе в центрах.

Упор

Упор, перестанавливаемый и закрепляемый на станине, предусмотрен для обточки изделия на определенную длину при продольном точении путем автоматического выключения подачи при соприкосновении с упором каретки. Упор устанавливается на направляющих станины в начале на — глаз и укрепляется винтом прихвата, а затем винтом регулировки производится точная установка.

Описание

Этот агрегат имеет достаточно большой вес и крупные габариты. Предназначен для работы с деталями из металла больших и средних размеров. Токарный станок ДИП300 является одной из наиболее востребованных моделей, может выполнять такие функции:

- внутреннее и наружное точение, в том числе и обработка конусовидных деталей;

- растачивание;

- сверление;

- нарезание резьбы метрического, дюймового или модульного типа.

Обратите внимание! Во всех агрегатах этой серии есть возможность механическим способом перемещать верхнюю часть суппорта, благодаря чему можно точить и обрабатывать конусы значительной длины. А непосредственно суппорт перемещается в двух направлениях — поперечном и продольном.

Регулировка рабочих частей станка

Регулировка подшипников шпинделя токарно-винторезного станка ДИП-300 (1д63а) (фиг. 1)

Регулировка подшипников шпинделя станка ДИП-300 (1д63а)

Регулировка подшипников шпинделя станка ДИП-300 (1д63а)

Передняя конусная шейка шпинделя вращается в специальном регулируемом двухрядном роликовом подшипнике с цилиндрическими роликами. Для выборки люфта передний подшипник шпинделя регулируется изнутри передней бабки путем подтяжки внутреннего кольца подшипника 1 с помощью гайки 2.

Регулировка заднего конического подшипника 3 вместе с упорным шарикоподшипником 4 производится с наружной стороны передней бабки гайками 5. После регулирования подшипников следует проверить шпиндель на радиальный отжим. Для этого в коническое отверстие шпинделя вставляется оправка с коническим хвостом (конус 80 метрический) и дли ной цилиндрической части 50 — 55 мм не менее 300 мм.

К центрирующей шейке шпинделя подводится наконечник индикатора и за цилиндрический конец оправки вручную производится отжатие шпинделя. При этом отклонение стрелки индикатора не должно превышать 0,015 мм. Кроме этого шпиндель должен легко провертываться вручную, если муфту фрикциона поставить во включенное положение.

Передний подшипник шпинделя № 3182128 имеет основные размеры 140 х 210 х 53.

Смазка подшипников шпинделя обеспечивается поступлением масла при разбрызгивании в имеющиеся углубления в верхней части коробки скоростей.

Регулировка фрикционной пластинчатой муфты коробки скоростей (фиг. 2)

В случае буксования фрикционной муфты на рабочем ходу, она должна быть немедленно отрегулирована, т. к. от трения дисков сильно будет нагреваться и станок не будет работать нормально. Регулировка фрикционной муфты производится нажимными гайками 1, навинченными на кольцо 2. Поворот нажимной гайки может быть произведен лишь после того, как защелка 3 вдавлена в кольцо 2. При включен ной муфте один из концов коромысла 4 дол жен находиться под горизонтальной плоскостью паза муфты переключения 5.

Модельный ряд станков серии ДИП

Линейка токарного металлообрабатывающего оборудования ДИП состоит из 4-ех моделей станков:

- ДИП 200;

- ДИП 300;

- ДИП 500;

- 1м61 (универсальный).

Рассмотрим каждую из представленных разновидностей подробнее.

2.1

Из всех модификаций токарных агрегатов станок ДИП 200 отличается наиболее компактными размерами. Данное устройство обладает оптимальным сочетанием жесткой станины и мощности двигателя, что обеспечивает минимальный уровень вибрации при работе и, как следствие, возможность высокоточной получистовой и чистовой обработки заготовок из металла, чугуна либо цветных сплавов.

Технические характеристики ДИП 200:

- высота центров — 20 см, расстояние между центрами — 75, 100 и 150 см;

- частота вращения шпинделя — 16-20 об/мин;

- количество скоростей — 18 шт;

- ход продольной подачи суппорта — от 0.12 до 2.15 мм/об, поперечной — от 0.03 до 0.55 об/мин;

- мощность двигателя — 3700 Вт.

В плане эксплуатационных характеристик — частоты оборотов, диапазону подач и мощности привода ДИП 200 существенно проигрывал большинству токарных станков того времени, что обуславливает достаточно быстрый выход данной модели из обихода. Среди критических недостатков также можно выделить отсутствие системы подачи охлаждающей жидкости и механизма ускоренного перемещения суппорта.

2.2

В отличие от 200-ой модели, станок ДИП 300 можно встретить на заводах либо в металлообрабатывающих цехах и по сей день. Причиной тому является надежность и выносливость конструкции, а также неплохие технические характеристики, позволяющие выполнять высокоскоростное растачивание, сверление, нарезку резьбы и точение.

Станок ДИП 300 относится к группе крупногабаритного токарного оборудования, его вес составляет 4.3 тонны, а размеры рабочих поверхностей позволяют обрабатывать заготовки диаметром до 900 мм и массой в 2 т. В данной модели присутствует второй электродвигатель, отвечающий за продольно-поперечное перемещение суппорта. Мощность основного привода составляет 13000 Вт, частота оборотов 18-1800 в минуту.

Характерными особенностями станка ДИП 300 являются:

- увеличенная скорость вращения шпинделя на реверсном ходу (в 1.3 раза, по отношению к обычной), что обеспечивает возможность ускоренной нарезки резьбы;

- наличие 2-ух призменных направляющих на станине, повышающих пространственную жесткость конструкции;

- комплектация коробки передач электромагнитными муфтами, позволяющими изменять частоту оборотов шпинделя без выключения привода;

- повышенная безопасность работы благодаря наличию ограждения патрона и системе электрической блокировки шпинделя.

Суппорт данного станка выполнен в крестообразной конфигурации. Его перемещение в продольной продольной плоскости происходит по направляющим станины, в поперечной — по направляющим каретки. Шпиндель ДИП 300 является пустотелым, частота его оборотов регулируются вручную с помощью рукояти, установленной на зубчатом вале коробки передач.

2.3 ДИП-500

Станок ДИП-500 является промышленным токарным оборудованием, ориентированным на эксплуатацию в условиях мелко и среднесерийного производства. Установка имеет следующие функциональные возможности:

- растачивание;

- точение;

- нарезка резьбы;

- сверление;

- обработка конусов.

В отличие от 200 и 300-ых моделей, станок ДИП 500 оснащается закрытой коробкой передач. Также значительно возросла максимальная масса обрабатываемых деталей -до 5 тонн, и их размеры: диаметр до 100 см, длина до 8 метров.

Данный агрегат комплектуется двумя двигателями — вспомогательным, мощностью 1.5 кВт, обеспечивающим автоматическое перемещение суппорта, и основным на 4 кВт. Также устройство оснащено двумя насосами: ПА-22 — для подачи охлаждающей жидкости, и С12-54 — для смазочных материалов. Электросхема станка представлена на изображении.

За перемещение задней бабки по направляющей станине отвечает редуктор. Шпиндель станка установлен на трех опорах качения (две регулируемые, одна фиксированная), он передвигается посредством ручного вращения маховика.

2.4 1М61 (токарно-винторезный)

Одной из модификаций оборудования серии ДИП стал многофункциональный станок 1М61.По классу точности обработки он относится к группе «Н» согласно положениям ГОСТ №8-82. Данный агрегат имеет следующие технические характеристики:

- максимальный диаметр обрабатываемой заготовки — 320 мм, длина — 1000 мм;

- длина обтачивания — до 640 мм;

- высота центров — 170 мм;

- частота вращения шпинделя — от 12 до 1600 об/мин;

- ход пиноли задней бабки — 100 мм.

1М61 оснащен двумя электродвигателями: основным на 4000 Вт и приводом насоса охлаждения на 120 Вт.

Изначально, токарный станок ДИП-300, который начал выпускаться в 1932 году, предназначался для обработки деревянных изделий, а уже после, претерпев изменения, стал применяться и для обработки болванок из металла. Развитие машиностроения в послереволюционном Советском Союзе набирало стремительные темпы, вслед за европейским, благодаря чему и появился уникальный станок, по своим характеристикам опережавший зарубежные аналоги.

Его название является аббревиатурой фразы «Догнать и перегнать». Числовые показатели, использованные в названии агрегата, обозначают высоту центров. Характеристики, присущие установке, сделали ее одной из самых распространенных на территории Советского Союза и стран ближнего зарубежья. Модель обладает широким спектром возможностей и позволяет работать с болванками из черных и цветных металлов.

Регулировка поперечного перемещения задней бабки токарно-винторезного станка ДИП-300 (1д63а)

Регулировка поперечного перемещения задней бабки станка ДИП-300 (1д63а)

Устранение слабины (люфта) в направляющих нижней и верхней суппорта токарно-винторезного станка ДИП-300 (1д63а)

Устранение слабины в направляющих суппорта станка ДИП-300 (1д63а)

При появлении люфта производится подтяжка соответствующих клиньев 1 или 2 с помощью винтов 3 и 4, ввинченных в торцы верхней и нижней частей суппорта.

Регулировка вертикального зазора в задней направляющей каретки суппорта токарно-винторезного станка ДИП-300 (1д63а)

Регулировка зазора в направляющей каретки суппорта станка ДИП-300 (1д63а)

Зазор между задней направляющей каретки и станины регулируется подтягиванием планок 1 винтами 2 с фиксацией последних контр гайками 3. После регулировки зазор должен быть не более 0,02 мм.

Устранение мертвого хода винта поперечного перемещения суппорта токарно-винторезного станка ДИП-300 (1д63а)

Устранение мертвого хода винта поперечного перемещения суппорта станка ДИП-300 (1д63а)

«Мертвый ход» винта поперечного хода суппорта, возникающий при износе гайки, может быть устранен подтягиванием клина 3, вставленного между половинками гайки. Предварительно надо ослабить винт 1 и после выбора люфтов вновь его затянуть. «Мертвый ход» винта поперечной подачи должен быть не более двух делений лимба.

Регулировка натяжения пружины падающего червяка фартука токарно-винторезного станка ДИП-300 (1д63а)

Устранение слабины в направляющих суппорта токарно-винторезного станка ДИП-300 (1д63а)

Регулирование нажатия пружины 1 на муфту сцепления падающего червяка с его вали ком осуществляется затяжкой или ослаблением гайки 2, навинченной на правый конец этого валика. При уменьшении нажатия гайка должна перемещаться вдоль по валу вправо, а при увеличении нажатия — влево. Нельзя допускать при регулировке пружины полного сжатия ее «виток к витку», т. к. при этом предохранительная муфта теряет свое назначение и может произойти повреждение механизмов фартука и суппорта в случае перегрузки. Рекомендуется силу нажатия пружины регулировать в соответствии с сечением снимаемой при обработке стружки.

Регулировка зазора направляющей верхней и нижней половин маточной гайки ходового винта токарно-винторезного станка ДИП-300 (1д63а)

Регулировка зазора маточной гайки ходового винта станка ДИП-300 (1д63а)

При появлении люфта производится подтяжка планки 1 винтами 2 с фиксацией последних контргайками 3.

Ограничение сближения верхней и нижней половин маточной гайки ходового винта токарно-винторезного станка ДИП-300 (1д63а)

Ограничение сближения маточной гайки ходового винта станка ДИП-300 (1д63а)

Необходимая свобода вращения винта при включенной гайке без излишнего осевого зазора между витками резьбы винта и гайки осуществляется перемещением упорного штифта 1, находящегося в вертикально просверленном отверстии нижней половины гайки с помощью расположенного внизу винта 2. Винт фиксируется контргайкой 3.

Регулировка тормозной ленты коробки скоростей

Производится изменением натяжения ее с помощью гаек болта, прикрепленного к концу ленты. Гайки находятся вверху на задней наружной стороне корпуса коробки скоростей. Регулировку нужно производить при выключенном электродвигателе, проверяя на тихом ходу силу торможения и ослабление ленты при включенном положении фрикционной муфты, как при прямом, так и при обратном ходе. При проверке электродвигатель включается.

Подключение и безопасность при работе с оборудованием

Любые станки требуют предварительных проверок перед началом эксплуатации. Загромождённый рабочий стол с лишними деталями исключён. Действие основного привода начинается после использования кнопки запуска у блока подач. На панели приборов каретки – ещё одна кнопка, дополнительная. Главное, чтобы фрикцион по большей части оставался в выключенном положении.

Если прибор повреждён – его обязательно направляют на восстановительные работы. Техническая документация тоже поставляется в сервис, чтобы не возникло проблем с поиском запасных деталей.

Схема электрическая принципиальная токарно-винторезного станка ДИП-300 (1д63а)

Электрическая схема токарно-винторезного станка ДИП-300 (1д63а)

На станке установлены 2-а электродвигателя:

- Электродвигатель главного привода 1М, трехфазный асинхронный, с короткозамкнутым ротором мощность 10 кВт, 1450 об/мин, тип А61-4

- Электродвигатель насоса охлаждения 2М, мощность 0,125 кВт, 2800 об/мин, насос П-22

Преимущества и недостатки станка 1М63

Сложные и округлые металлические поверхности – вот для обработки чего создавался данный вид оборудования. Именно при выполнении такой работы оно проявляет свои лучшие качества. Безопасная работа на станке гарантирована благодаря специальным ограждениям, другим подобным защитным элементам. Устройство отличается температурной устойчивостью и жёсткостью, виброустойчивостью, надёжностью.

К недостаткам относят серьёзный вес установки, проблемы с поиском некоторых деталей.

Технические характеристики токарно-винторезных станков ДИП-300 (1д63а)

| Наименование параметра | ДИП-300 1Д63А | 163 |

| Основные параметры | ||

| Класс точности по ГОСТ 8-82 | Н | Н |

| Наибольший диаметр заготовки над станиной, мм | 615 | 630 |

| Наибольший диаметр заготовки над суппортом, мм | 345 | 340 |

| Высота центров, мм | 300 | 315 |

| Наибольшая длина заготовки (РМЦ), мм | 1500, 3000 | 1400, 2800 |

| Наибольшая длина обточки — обработки над суппортом без перестановки резцовых салазок, мм | 1310, 2810 | 1260 |

| Наибольшие размеры резца, мм | 30 х 30 | 40 х 40 |

| Высота от опорной поверхности резца до линии центров, мм | 32,5 | 40 |

| Наибольшее расстояние от линии центров до кромки резцедержателя, мм | 325 | 320 |

| Шпидель | ||

| Диаметр сквозного отверстия в шпинделе, мм | 70 | 70 |

| Наибольший диаметр прутка, мм | 68 | 65 |

| Число ступеней частот прямого вращения шпинделя | 18 | 24 |

| Частота прямого вращения шпинделя, об/мин | 14..750 | 10..125 |

| Число ступеней частот обратного вращения шпинделя | 18 | 18 |

| Частота обратного вращения шпинделя, об/мин | 22..945 | 18..1800 |

| Размер внутреннего конуса в шпинделе, М | Морзе 5 | Морзе 5 |

| Конец шпинделя | М120 х 6 | ГОСТ 12593 |

| Торможение шпинделя | есть | есть |

| Суппорт. Подачи | ||

| Наибольшая длина хода каретки от руки, мм | 1510, 3010 | 1260, 2520 |

| Наибольшая длина хода каретки по валику, мм | 1310, 2810 | 1260, 2520 |

| Наибольшая длина хода каретки по винту, мм | 1310, 2810 | 1260, 2520 |

| Число ступеней продольных подач | 26 | 32 |

| Пределы рабочих подач продольных, мм/об | 0,15..2,65 | 0,10..1,6 |

| Число ступеней поперечных подач | 26 | 32 |

| Пределы рабочих подач поперечных, мм/об | 0,05..0,9 | 0,04..0,59 |

| Поперечное перемещение на одно деление лимба, мм | 0,05 | 1 |

| Поперечное перемещение суппорта на один оборот лимба, мм | 5 | |

| Продольное перемещение на одно деление лимба, мм | 1 | |

| Продольное перемещение суппорта на один оборот лимба, мм | 300 | |

| Скорость быстрых перемещений суппорта, продольных, м/мин | нет | 3,6 |

| Скорость быстрых перемещений суппорта, поперечных, м/мин | нет | 1,3 |

| Количество нарезаемых резьб метрических | 79 | |

| Пределы шагов нарезаемых резьб метрических, мм | 1..224 | 1..192 |

| Количество нарезаемых резьб дюймовых | ||

| Пределы шагов нарезаемых резьб дюймовых | 2..28 | 24..1/4 |

| Количество нарезаемых резьб модульных | ||

| Пределы шагов нарезаемых резьб модульных | 0,25п.. 56п | 0,5п..48п |

| Количество нарезаемых резьб питчевых | нет | 96..7/8 |

| Пределы шагов нарезаемых резьб питчевых | нет | |

| Шаг ходового винта, мм | 12 | |

| Выключающие упоры | нет | нет |

| Резцовые салазки | ||

| Наибольшее перемещение резцовых салазок, мм | 220 | |

| Перемещение резцовых салазок на одно деление лимба, мм | 0,05 | 0,05 |

| Перемещение резцовых салазок на один оборот лимба, мм | 5 | |

| Число ступеней поперечных подач резцовых салазок | нет | 32 |

| Пределы рабочих подач резцовых салазок, мм/об | нет | 0,033..0,50 |

| Угол поворота резцовых салазок, град | +90; -45 | |

| Задняя бабка | ||

| Конус | Морзе 5 | Морзе 5 |

| Наиболшее перемещение пиноли, мм | 205 | 225 |

| Поперечное смещение, мм | ±15 | ±10 |

| Электрооборудование | ||

| Количество электродвигателей на станке | 2 | |

| Мощность электродвигателя главного привода, кВт | 10 | 14 |

| Мощность электродвигателя насоса охлаждения, кВт | 0,12 | |

| Насос охлаждения (помпа) | ПА-22 | |

| Габариты и масса станка | ||

| Габариты станка (длина ширина высота), мм | 3610 х 1690 х 1275 5110 х 1690 х 1275 | 3550 х 1740 х 1275 4950 х 1740 х 1275 |

| Масса станка, кг | 3920 | 3800 5000 |

- Универсальный токарно-винторезный станок 1Д63А. Паспорт, Тбилиси, 1953

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Батов В.П. Токарные станки., 1978

- Белецкий Д.Г. Справочник токаря-универсала, 1987

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

- Модзелевский А. А., Мущинкин А.А., Кедров С. С., Соболь А. М., Завгородний Ю. П., Токарные станки, 1973

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

- Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

Список литературы:

Связанные ссылки. Дополнительная информация

- Классификация и основные характеристики станков токарной группы

- Выбор подходящего станка для металлообработки

- Многозаходная резьба. Способы нарезания многозаходных резьб на токарном станке

- Графические знаки для токарных станков

- Фрикционная муфта токарно-винторезного станка

- Технология ремонта токарного станка. Ремонт направляющих станины и суппорта

- Технология ремонта токарного станка. Ремонт передней и задней бабки

- Ремонт шпинделя токарного станка

- Методика проверки и испытания токарно-винторезных станков на точность

- Справочник токарных станков

- Заводы производители токарных станков

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Интересное видео Деревообрабатывающие станки КПО Производители

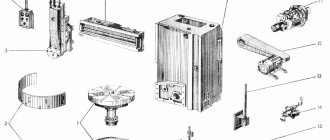

Комплектация

В комплект станка входят такие элементы:

- защитный кожух;

- коробка подач;

- электродвигатель;

- станина;

- передняя и задняя бабка;

- доп. ограждения;

- оборудование электрогруппы;

- фартук;

- суппорт;

- шестеренки.

Также есть паспорт вместе с инструкцией по эксплуатации.