Токарный станок ИЖ 1И611П – устройство, выпускаемое еще в 60-х годах прошлого столетия, за более чем полувековую историю показал высокую эффективность. Аппарат предназначен для выполнения токарно-винторезных работ в центре или патронах. На нем легко проводить обработку как черных, так и цветных металлов.

Технические характеристики этого станка дают ему долгое время оставаться популярным, так как он имеет возможность точной обработки деталей.

Дополнительно он зарекомендовал себя надежностью и универсальностью.

Сведения о производителе токарно-винторезного станка 1И611П

Изготовитель и разработчик токарного станка модели 1И611П — Ижевский станкостроительный завод Ижмаш, основанный в 1807 году.

История станкостроения на Ижевском машиностроительном начинается 28 июля 1930 г. после выхода приказа №181 о создании станкостроительного отдела.

Наиболее массовыми моделями универсальных токарных станков, выпущенными в разное время, стали «Удмурт», «Удмурт-2» (161-АМ), ИЖ-250, 1И611П, 1ИС611В, 95ТС, 250ИТВМ, 250ИТВМФ1 и токарный станок с ЧПУ ИТ42.

Станки, выпускаемые машиностроительным заводом Ижмаш

- 1И611П

— станок токарно-винторезный повышенной точности универсальный Ø 270 - 1И611ПМФ3

— станок токарный повышенной точности с ЧПУØ 320 - 1ИС611В

— станок токарно-винторезный высокой точности универсальный Ø 270 - 95-ТВ (95ТВ)

— станок токарно-винторезный Ø 250 - 95ТС-1 (ИС1-1)

— станок токарно-винторезный повышенной точности универсальный Ø 250 - 161-А, 161-АМ (Удмурт-2)

— станок токарно-винторезный универсальный Ø 350 - 250-ИТВ (ИЖ 250-ИТВ)

— станок токарно-винторезный высокой точности универсальный Ø 300 - 250-ИТП (ИЖ 250-ИТП)

— станок токарно-винторезный повышенной точности универсальный Ø 300 - 250ИТВМ (ИЖ 250ИТВМ)

— станок токарно-винторезный высокой точности универсальный Ø 300 - 250ИТВМ.01, 250ИТВМ.03, 250ИТВМ Ф1

— станок токарно-винторезный высокой точности Ø 300 - 250ИТВМ Ф2

— станок токарный высокой точности с оперативной системой управления ОСУ Ø 320 - 1336м

— станок токарно-револьверный Ø 420, Ижевск, Киев - ИЖ-Т-400 (1623)

— станок токарно-винторезный универсальный Ø 400 - ИЖ-250

— станок токарно-винторезный универсальный Ø 250 - ИЖ-250П

— станок токарно-винторезный повышенной точности Ø 250 - ИТ-42

— станок токарный с ЧПУ Ø 320

Габаритные размеры рабочего пространства станка 1И611П

Габаритные размеры рабочего пространства станка 1и611п

Шпиндель токарно-винторезного станка 1и611п

Станина токарно-винторезного станка 1и611п

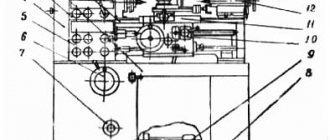

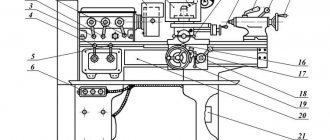

Общий вид токарно-винторезного станка 1И611П

Фото токарно-винторезного станка 1и611п

Фото токарно-винторезного станка 1и611п в музее завода ИжМаш

Фото токарно-винторезного станка 1и611п

Фото токарно-винторезного станка 1и611п

Расположение органов управления токарно-винторезным станком 1и611п

Расположение органов управления токарно-винторезным станком 1и611п

Спецификация органов управления токарно-винторезным станком 1И611П

- Маховик преселективного выбора скоростей шпинделя;

- Рукоятки переключения подач и резьб;

- Рукоятки переключения подач и резьб;

- Рукоятки переключения подач и резьб;

- Рукоятка переключения трензеля и звена увеличения шага;

- Рукоятка переключения перебора;

- Маховик ручной продольной подачи;

- Рукоятка ручной поперечной подачи;

- Рукоятка закрепления резцовой головки;

- Рукоятка включения и выключения ходового винта;

- Рукоятка фиксации системы охлаждения;

- Тумблер «Освещение»;

- Рукоятка перемещения верхних салазок;

- Рукоятка зажима пиноли;

- Рукоятка закрепления задней бабки на станине;

- Рукоятка реверсирования подачи;

- Маховик перемещения пиноли;

- Гайка для закрепления задней бабки на станине;

- Рукоятка пуска и останова;

- Рукоятка регулирования предохранительного механизма;

- Кнопка «Стол» главного движения;

- Кнопка «Пуск» главного движения;

- Пакетный выключатель «Охлаждение»;

- Пакетный выключатель «Сеть»;

- Рукоятка переключения скоростей шпинделя.

Таблица резьб и подач токарного станка 1и611п

Таблица резьб и подач токарного станка 1и611п

Таблица резьб и подач токарного станка 1и611п

Таблица резьб и подач токарного станка 1и611п

Схема кинематическая токарно-винторезного станка 1И611П

Структурная схема станка 1и611п (к кинематической схеме 2.)

Кинематическая схема токарно-винторезного станка 1и611п

Кинематическая схема станка изображена на рис 39.

Шпиндель станка VII получает вращение от электродвигателя (N = 2,8 кВт, n = 1430 об/мин) через коробку скоростей и механизм передней бабки. Вал I коробки скоростей получает вращение от электродвигателя через зубчатую муфту M1, На вал II передаются две частоты вращения 27/39 или 31/36; вал III получает четыре частоты вращения через зубчатые колеса 36/44 или 27/53. На вал IV может быть передано 16 частот вращения через зубчатые колеса 19/61, 31/49 49/31 или 53/27.

Блокировку включения зубчатых колес обеспечивают механизмом преселективного управления (см. рис. 26, в). Вращение с вала IV коробки скоростей передается на вал V передней бабки через клиноременную передачу d1 = 133, d2 = 135. С вала V вращение на шпиндель может быть передано непосредственно через муфту М2 или зубчатый перебор (30/60) (18/72).

Таким образом, шпиндель может получать 32 частоты вращения (2x2x4 + 2×2х4 = 32). Фактически рабочих частот вращения меньше, так как некоторые из них повторяются.

Для того чтобы лучше представить кинематические зависимости механизма главного движения, приведем расчет наименьшей и наибольшей частоты вращения шпинделя.

Наименьшая частота вращения:

nmin = 1430 (27/39) (27/53) (19/61) (133/135) (30/60) (18/72) = 20 об/мин

Наибольшая частота вращения:

nmax = 1430 (31/36) (36/44) (49/31) (133/135) = 2000 об/мин.

Аналогично можно рассчитать все остальные частоты вращения шпинделя.

Вращение к механизму подач можно передать со шпинделя через зубчатые колеса 48/68, в случае нарезания нормального шага резьбы, и через зубчатые колеса 48/68 с вала V, в случае нарезания увеличенного шага резьбы (звено увеличения шага). Шаг нарезаемой резьбы можно увеличить в восемь раз. Далее вращение в вала VIII передается на гитару сменных колес (a/d) (c/d) через реверсивный механизм а передачей на зубчатые колеса (34/36) (36/44) или 34/44. С гитары сменных колец вращение передается на вал XI коробки подач.

Коробка подач представляет собой типовой механизм с передвижными блоками и зубчатыми муфтами.

Настройка на нарезание резьбы и подачу предусматривает передачу вращения с вала XI на вал XII, далее на вал XIII, XIV, используя при этом соответствующее зацепление зубчатых колее и положение зубчатых муфт М3, М4 и М5, Вращение с вала XIV передается на вал XV механизма передачи вращения на ходовой вал или ходовой винт. Вращение на ходовой винт XVII с шагом t = 6 мм передается при включенных муфтах М6 и М7 через вал XIV и XV или через зубчатые колеса (26/52) (33/55).

Вращение на ходовой вал XVIII осуществляется через зубчатые колеса 48/40 при отключенной муфте М7.

При настройке на нарезание точных резьб движение на ходовой винт XVII передают прямо через валы X, XI, XIV, XV при включенных муфтах МЗ, М5, М6, М7 минуя механизм коробки подач. С ходового вала XVIII вращение через зубчатые колеса 22/29 и муфту М8 передается на вал XIX механизма фартука. Через червячную передачу 1/24 вращение получает вал XX. Движение на реечную пару z = 15, m = 2 мм продольной подачи передается через зубчатые колеса 15/39, муфту M10, зубчатые колеса 18/66; или через зубчатые колеса 15/39, муфту М9, зубчатые колеса 18/66. Движение на ходовой винт поперечной подачи с шагом t = 3 мм передается через зубчатые колеса (15/39) (39/39) (39/33), муфту М12, зубчатые колеса (36/18) (29/16) или через зубчатые колеса (15/39) 39/39) (39/33), муфту М11, зубчатые колеса (36/18) (29/16). Управление муфтами М9, M10, M11, M12 производят мнемонической рукояткой 21 (см, рис. 38), которой включают прямое и обратное перемещение суппорта с соответствующей подачей.

Схема расположения подшипников на токарном станке 1И611П

Схема расположения подшипников на токарном станке 1И611П

Перечень подшипников на токарном станке 1И611П

Перечень подшипников на токарном станке 1И611П

Назначение станка и особенности его конструкции

Несмотря на то, что токарный станок данной модели (полная аббревиатура выглядит так: ИЖ 1И611П), был разработан еще в 60-х годах прошлого века, его технические возможности и сегодня позволяют использовать его для проведения различных, в том числе ответственных, работ по металлу:

- токарных, выполняемых в кулачковых или цанговых патронах, центрах;

- фрезерных;

- по шлифованию наружных и внутренних поверхностей;

- выполняемых концевым инструментом, закрепленным в сверлильном патроне.

Характеристики токарного станка 1И611П позволяют обрабатывать на нем заготовки цилиндрической и конической форм, нарезать резьбу различного типа: метрическую, дюймовую, модульную.

- Резцовая головка фиксируется по беззазорному принципу, что обеспечивает ее исключительную жесткость и, соответственно, высокую точность обработки.

- Для нарезания резьбы (метрической, дюймовой и модульной) с различными параметрами нет необходимости менять шестерни в гитаре станка, что обеспечивает универсальность его коробки подач.

- В конструкции агрегата имеется контейнер сварной конструкции, в котором установлены емкость для охлаждающей жидкости и все электрическое оборудование.

- Система отвода стружки, собираемой в объемный стружкосборник, имеет продуманную конструкцию.

Органы управления станка 1И611П

- В процессе выполнения обработки на токарном станке 1И611П оператор может заранее выбрать скорость вращения шпинделя, которую необходимо использовать на следующем этапе обработки (преселективное управление).

- Фартук 1И611П оснащен механизмом остановки, который защищает коробку подач от перегрузок, а также позволяет выполнять операции точения с использованием жесткого упора.

- Приводные ремни, при помощи которых приводится во вращение шпиндельный узел, можно заменять без его разборки.

- Точное перемещение суппорта в поперечном направлении обеспечивает специальный механизм – верньер.

- На поперечной каретке суппорта может быть установлен механизм, позволяющий выполнять фрезерные работы.

- В тех случаях, когда используется ходовой винт (нарезание резьбы), он смазывается в автоматическом режиме.

Принципиальная схема станка (нажмите для увеличения)

- Чугун, из которого изготовлена станина 1И611П, имеет специальный состав – хромоникелевый, а ее направляющие тщательно отшлифованы и закалены при помощи токов высокой частоты.

- Управление подачами суппорта, за которое отвечает одна рукоятка, осуществляется по мнемоническому принципу: направление перемещения данного узла совпадает с тем, в какую сторону отклонена ручка управления.

- Для защиты механизма подач от перегрузки в его конструкции предусмотрено специальное предохранительное устройство.

- Конструкция рассматриваемого токарного станка разработана таким образом, что с его тыльной стороны нет никаких узлов, которые необходимо обслуживать. Благодаря такой конструктивной особенности устанавливать станок 1И611П можно даже вплотную к стене.

Конструкция основных узлов токарно-винторезного станка 1И611П

Редуктор

Редуктор токарно-винторезного станка 1и611п

Редуктор, установленный в левой части тумбы, представляет собой четырехосную коробку скоростей с приводом от фланцевого электродвигателя. Редуктор имеет плоские направляющие для перемещения по направляющим тумбы при натяжении ременной передачи и закрепляется с помощью плит крепежными болтами.

Изменение чисел оборотов осуществляется преселективным устройством, позволяющим производить выбор чисел оборотов во время работы станка. Выбор чисел оборотов производится посредством маховика, поворотом которого в двух дисках создается определенная комбинация отверстий под фиксирующие пальцы рычагов, переключающих блоки шестерен.

Переключение скоростей осуществляют следующим образом: предварительно маховиком устанавливают требуемое число оборотов шпинделя, в нужный момент включения осуществляют с помощью рукоятки в два этапа — вначале рукоятку оттягивают на себя до появления заметного усилия, удерживая рукоятку в этом положении, выжидают пока не снизится число оборотов шпинделя (не выше 100 об/мин), затем рукоятку оттягивают до отказа, производя, таким образом, включение требуемой скорости.

При работе на низких скоростях шпинделя (ниже 100 об/мин) включение может быть произведено сразу — движением рукоятки до отказа. В случае, если, по каким-либо причинам (остановился двигатель и т. д.) после первой попытки переключения не произошло, необходимо отпустить ручку и повторить переключение снова.

Передняя бабка

Передняя бабка токрно-винторезного станка 1И611П

Передняя бабка токарно-винторезного станка 1и611п

Передняя бабка токарно-винторезного станка 1и611п

В середине бабки на гильзе находится шкив. Движение на шпиндель от редуктора передается четырьмя клиновыми ремнями. Шпиндель станка получает 12 чисел оборотов от приемного шкива напрямую через зубчатую муфту и 12 — через перебор 1:8. На передней стенке бабки (справа) находится рукоятка переключения шестерен перебора и зубчатой муфты. Управление перебором и зубчатой муфтой сблокировано так, что одновременное их включение невозможно. Чтобы не смять торцы шестерен, переключение перебора на ходу не рекомендуется.

В корпусе передней бабки имеется звено увеличения шага (8:1) и трензель, с которого вращение через гитару передается на коробку подач.

Подшипники шпинделя токарного станка 1И611П

Шпиндель станка 1И611П смонтирован на трех подшипниках:

- 13. Задний подшипник № 4-46209 — шариковый радиально-упорный однорядный, класс точности 4, размер 45х85х19

- 14. Задний подшипник № 2-8109 — шариковый упорный, класс точности 2, размер 45х65х14

- 15. Передний подшипник № 4-3182112 — двухрядный роликовый, класс точности 4, размер 60х95х26 мм

Регулирование подшипников шпинделя:

Регулирование пошипников шпинделя станка 1И611П

Регулирование радиального зазора переднего подшипника шпинделя производится следующим образом:

Наружное кольцо подшипника устанавливают в корпус, после чего замеряют внутренний диаметр кольца — Д.

На конусную шейку шпинделя устанавливают внутреннее кольцо подшипника с роликами и натягивают его с помощью втулки с длинным направлением до тех пор, пока размер диаметра по ратинам не достигнет величины Д + (2…3 мкм).

После этого втулку удаляют и фиксируют подшипник гайкой 133.

Регулирование осевого зазора в задних подшипниках производится ганкой 117А через диск 115. Для этого необходимо нажать на передний центр по направлению оси шпинделя и подтянуть гайку 117А и диск 115 до касания с подшипником, сохраняя плавность вращения.

Технические характеристики подшипника № 46209

Подшипник 46209 — это шариковый радиально-упорный однорядный подшипник основного конструктивного исполнения. Предназначен для восприятия обоих типов нагрузок, действующих в узлах механизмов — и радиального, и осевого.

Данный тип очень редко выпускается на лидирующем заводе по производству радиально-упорных подшипников — 3 ГПЗ и только в виде модификации 6-46209Л. Подшипники высоких степеней точности можно купить только с хранения. Также данный тип (той же степени точности) может Вам встретиться производства 20 ГПЗ (Курск) и СПЗ-4 (Самара). Но качество продукции этих заводов не такое хорошее.

Помимо высокоточного оборудования и станков (большая часть которых, к сожалению, уже практически не используятся современной отечественной промышленностью), подшипники данного типа применяются в автотехнике, например данный тип установлен на задний мост грузового автомобиля ЗИЛ-133.

Импортные подшипники этого типа имеют маркировку 7209A. Сепаратор из латуни в номере отражается наличием буквы М, из полиамида — буквы D.

Размеры и характеристики подшипника 46209 (7209):

- Внутренний диаметр (d): – 45 мм;

- Наружный диаметр (D): – 85 мм;

- Ширина (высота) (Н): – 19 мм;

- Масса: – 0,404 кг;

- Диаметр шарика: – 13,494 мм;

- Количество шариков в подшипнике: – 13 шт.;

- Диаметр борта наружного кольца: – 72,6 мм;

- Диаметр борта внутреннего кольца: – 57,4 мм;

- Грузоподъемность динамическая: – 38,7 кН;

- Грузоподъемность статическая: – 23,1 кН;

- Номинальная частота вращения: – 8500 об/мин.

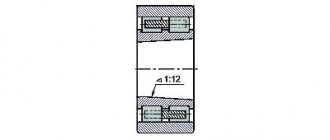

Схема подшипника 46209 (7209) токарного станка 1И611П

Технические характеристики подшипника № 8109

Подшипник 8109 — это шариковый упорный подшипник основного конструктивного исполнения и предназначен он для восприятия исключительно осевых нагрузок при небольших оборотах. Одно из колец в подшипниках этого типа имеет внутренний диаметр на 1 мм больше (то, которое устанавливается в корпус), чем другое (монтируется на вал) и их ни в коем случае нельзя путать, в противном случае срок службы всего изделия значительно сократиться.

В Российской Федерации производятся или производились в недавнем прошлом на 20 ГПЗ (КЗУП, Курск), СПЗ-4 (Самара) и ГПЗ-2 (Москва). Если на подшипнике стоит маркировка отличная от маркировки этих заводов (и всемирно известных брендов KOYO, NACHI, FBJ, SKF) — подшипник скорее всего китайский и долго не прослужит.

Применяется достаточно широко в сельскохозяйственной технике, всевозможных машинах и механизмах.

Подшипники импортного производства (а также китайские и ГПЗ-2) имеют обозначение 51109.

Размеры и характеристики подшипника 8109 (51109)

- Внутренний диаметр (d): – 45 мм;

- Наружный диаметр (D): – 65 мм;

- Ширина (высота) (Н): – 14 мм;

- Масса: – 0,148 кг;

- Диаметр шарика: – 7,144 мм;

- Количество шариков в подшипнике: – 22 шт.;

- Грузоподъемность динамическая: – 24,2 кН;

- Номинальная частота вращения: – 4500 об/мин.

Схема подшипника 8109 (51109) сверлильного станка 1И611П

Технические характеристики подшипника № 4-3182112

Подшипник 3182112 — это двухрядный роликовый радиальный подшипник, с короткими цилиндрическими роликами, с безбортовым наружным кольцом (вследствие чего комплект тел качения на сепараторе способен перемещаться и создавать «плавающую» опору), с коническим посадочным отверстием (1:12), канавкой и отверстиями для внесения смазочного материала. Основное место эксплуатации таких подшипников — станки различного применения, узлы где действуют высокие радиальные нагрузки и скорости. Этот типоразмер, как и большинство роликоподшипников этой серии производится в настоящее время только высокоточным.

Подшипник всегда выпускался на московском заводе ГПЗ-1, сейчас же его производство переводят в Волжский, на филиал Завода Авиационных Подшипников при 15 ГПЗ (все заводы объединены под эгидой Европейской Подшипниковой Корпорации). Изготавливается несколько модификаций, отличающихся по классу точности и материалу сепаратора. Буква К означает наличие кольцевой проточки и трех отверстий для внесения смазки, Е — полиамидный сепаратор. Купить подшипники с гарантией качества можно только у официальных представителей ЕПК, которые есть во многих регионах страны, поскольку в подавляющем большинстве других фирм реализуют неликвидные изделия, которые могут работать и хорошо, но чаще нет. Ориентировочная цена новых заводских изделий составляет до 3800 рублей.

Импортные подшипники этого типоразмера имеют обозначение NN3012K (наличие буквы К в номере обязательно, так как она указывает на коническую посадку). В Россию поставляется продукция разной ценовой категории: наиболее дорогие и надежные — FAG, SKF, подешевле — NACHI и NSK. Еще более дешевый вариант — продукция восточно-европейских производителей — ZKL и FLT, которая чаще всего реализуется неликвидного качества, иногда даже уже бывшая в употреблении, производства 80-ых годов прошлого века. Ориентировочная цена наиболее качественных и дорогих импортных подшипников этого типа составляет около 280 евро, они как есть на складах компаний, так и поставляются под заказ.

Размеры и характеристики подшипника 3182112 (NN3012K)

- Внутренний диаметр (d): – 60 мм;

- Наружный диаметр (D): – 95 мм;

- Ширина (H): – 26 мм;

- Масса: – 0,69 кг;

- Размеры ролика: — 8х8 мм;

- Количество роликов: — 48 шт;

- Грузоподъемность динамическая: — 74,5 кН;

- Грузоподъемность статическая: — 108 кН;

- Максимальная номинальная частота вращения: — 10000 об/мин.

Схема подшипника 3182112 токарного станка 1И611

Фото подшипника 3182112 (NN3012K)

Коробка подач

Коробка подач токарно-винторезного станка 1и611п

Коробка подач закрытого типа позволяет без применения сменных шестерен нарезать метрические резьбы всех стандартных шагов от 0,2 до 48 мм, дюймовые резьбы с числом ниток на дюйм от 24 до 0,5, модульные с модулем 0,2-30 мм и получать подачи в пределах от 0,02 до 6 мм/об. Величина поперечных подач равна половине продольных.

Для нарезания резьб повышенной точности механизм подач позволяет произвести прямое соединение ходового винта с гитарой, минуя механизм подач. При этом каждый шаг подбирается только сменными шестернями гитары.

Гитара

Гитара крепится на левом торце коробки подач. Общее передаточное отношение цепи подач от шпинделя до 1-го ведущего вала гитары 1 : 2.

Передаточное отношение гитары 5:8 соответствует настройке на метрическую резьбу. Для нарезания модульных, дюймовых резьб и резьб повышенной точности (минуя механизм коробки подач) на гитаре предусмотрена возможность установки сменных шестерен.

В руководстве приводятся данные для настройки станка на нарезание резьб повышенной точности, а также специальных резьб, не указанных в таблице настройки механизма подач.

Конструктивные особенности

Станок имеет следующие особенности конструкции:

- Фиксация резцовой головки, но без зазора (обеспечивается жесткость и точность).

- В наличии контейнер с емкостью для охлаждающей жидкостью и шкаф с электрооборудованием.

- Система отвода и сбора стружки.

- Преселекторное управление (предварительный выбор скорости вращения шпинделя для следующего этапа обработки).

- Фартук с защитой от перегрузок и жестким упором при точении.

- Верньерный механизм для точной поперечной подачи.

- На поперечной каретке суппорта механизм для выполнения фрезерных работ.

- Суппорт управляется одной рукояткой по мнемоническому принципу.

- Отсутствие элементов управления с тыльной стороны (можно ставить у стены).

Станина

- Сделана из хромоникелевого чугуна с двумя плоскими и двумя призматическими направляющими, которые закалены токами высокой частоты и отшлифованы. Станина закреплена на монолитной трубе. Тут же полка, защищающая ходовой винт от стружки и эмульсии. Внутри станины расположены:

- Электродвигатель главного привода.

- Редуктор изменения скоростей вращения шпинделя.

- Механизмы системы подачи смазки и охлаждающей жидкости.

- Емкость для эмульсии.

- Панель с электрооборудованием.

Передняя и задняя бабка

В передней бабке расположены:

- шпиндельный узел, соединенный с редуктором четырьмя клиновыми ремнями;

- зубчатая муфта, передающая на шпиндель двенадцать скоростей вращения;

- перебор — передает еще двенадцать с помощью специальной рукоятки;

- блокировочный механизм (исключает одновременное включение муфты и перебора);

- устройство изменение шага нарезаемой резьбы;

- трензель, передающий вращение на гитару и далее на коробку передач.

Задняя бабка жестко поджимает длинные детали и повышает точность работы. На этом станке она может смещаться на 10 мм в обе стороны по отношениям к центрам.

Коробка подач

Изготовлена в закрытом виде. Служит для подачи движения на суппорт для нарезания метрической резьбы с шагом 0.2–48 миллиметров без добавочных шестерен.

Коробка скоростей

Представляет из себя редуктор из четырех осей с шестернями. При помощи фланцев соединяется с двигателем. Натяжение регулируется тумбами.

Редуктор

Отвечает за частоту вращения шпиндельного узла. Приводится в движение главным электродвигателем, соединенным с ним через фланцы. Редуктор можно перемещать по плоским направляющим для регулирования натяжения ремней. Изменение скоростей производит преселективный механизм, управляемый соответствующим маховиком.

Суппорт и фартук

Суппорт — это механизм для крепления и перемещения инструмента и приспособлений для обработки деталей. Конструкция обеспечивает движение резцедержателя, установленного в верхней части, в любом направлении. Продольное движение обеспечивает каретка, а поперечное – салазки.

Фартук размещен в нижней части суппорта. Устройство ответственно за продольную и поперечную подачу суппорта. Движение возможно в ручном и автоматическом режиме. В фартуке размещены:

- четыре муфты — управляют направлением подач;

- ходовой вал — производит поступательное движение суппорта;

- ходовой винт перемещает каретку в продольном направлении;

- панель управления подачами;

- Блокировочное устройство делающего невозможным одновременное включения винта и ходового вала;

- Механизм защиты от перегрузок.

Шпиндель

Шпиндель – полый вал с коническим отверстием. Жестко закреплен на подшипниках в передней бабке. Имеет внутренний конус Морзе для крепления инструмента (например: цанговых зажимов). Снаружи резьба для крепления планшайбы с патроном.

Важно качественное закрепление подшипников шпинделя.

Схема электрическая

Электрическая схема содержит в себе:

- Главный привод – трехфазный асинхронный двигатель мощностью 3 кВт.

- Двигатель привода механизма подачи смазки.

- Двигатель насоса подачи охлаждающей жидкости.

- Трансформатора, выдающего напряжение 36 В для лампы освещения, 60 В для системы торможения и 127 В для цепей управления.

- Устройства защиты и тепловые реле.

Особенности дополнительных деталей

Некоторые узлы сконструированы не так как в других станках токарной группы.

В передней бабке:

- шкив установлен по центру;

- шпиндельный узел имеет двадцать скоростей оборотов;

- гитара для расширения видов нарезки резьбы;

- трензель с приспособлениями для повышения размера шага.

Задняя бабка надежно поджимает длинную заготовку. Может сдвигаться на 1 см обе стороны от центра. Расширяет диапазон видов обработки деталей. Конусная линейка на суппорте дает возможность обработки конусных деталей.

Кинематическая схема

Электрооборудование токарно-винторезного станка 1И611П

Электродвигатели и аппаратура рассчитаны на включение в сеть напряжением 380 В и с частотой 50 Гц. Напряжение местного освещения 36 В и цепи управления 110 В. Для динамического торможения напряжение 60 В постоянного тока.

На станке установлены три трехфазных асинхронных электродвигателя:

- Электродвигатель главного привода М1, мощность 3 кВт, 1430 об/мин, тип 4А100S4 асинхронный трехфазный

- Электродвигатель насоса смазки М2, мощность 0,08 кВт, 1390 об/мин, тип АОЛ012-4

- Электродвигатель насоса охлаждения М3, мощность 0,125 кВт, 2800 об/мин, насос ПА-22

Электрическая схема токарного станка 1и611п (1968 год)

Электрические схемы ранних и поздних модификаций станков имеют незначительные отличия, которые обусловлены применением более современных комплектующих: см. схему 1968 года и схему 1975 года.

Электрическая схема токарного станка 1и611п (1975 год)

Расположение электрооборудования на токарном станке 1и611п

Перечень элементов электросхемы токарно-винторезного станка 1и611п

Описание работы электросхемы станка 1и611п 1975 года

Подключение электрической части станка (Фиг. 15—16) к сети осуществляется выключателем ВС. При нажатии кнопки Кн2 происходит включение магнитного пускателя КМ, которым включается электродвигатель смазки М2.

Затем переводом в верхнее положение рукоятки валика управления нажимается выключатель ВК1, включая пускатель KB (вперед). Последний включит электродвигатель M1 главного привода. При переводе рукоятки валика в нижнее положение нажимается выключатель ВК2, который включит пускатель КН (назад), при этом электродвигателю Ml будет обеспечено обратное вращение.

При установке валика управления из верхнего или нижнего положения в нейтральное через нормально закрытые контакты 3—21, 21—23, 23—25, 25—27 включится реле времени РВ. Реле времени своим нормально открытым контактом включит пускатель тормоза КТ, а другой закрытый контакт РВ с выдержкой времени разомкнет цепь этого пускателя. Величина выдержки настраивается на время, необходимое для полного останова электродвигателя главного привода Ml, но не более 2,5 сек., так как настройка на более длительное время может привести к выходу из строя селенового выпрямителя и трансформатора. Электродинамическое торможение происходит путем подачи постоянного тока от селенового выпрямителя СВ в обмотку статора электродвигателя. Конечный выключатель ВК3 служит для притормаживания электродвигателя M1 в момент переключения шестерен редуктора на ходу. Включение электронасоса охлаждения производится выключателем ВН при работающем электродвигателе смазки М2. Включение освещения осуществляется выключателем ВО.

Защита и блокировка

- Защита электрооборудования станка от коротких замыканий обеспечивается плавкими предохранителями Пр1, Пр2. ПрЗ, Пр4.

- Защита электродвигателей M1 и М2 от перегрузки осуществляется тепловыми реле РТ1 и РТ2.

- Нулевая защита схемы обеспечивается пускателем КМ. В схеме предусмотрены электрические блокировки магнитных пускателей с целью исключения возможности одновременного их включения.

Указания по монтажу и эксплуатации электрооборудования

При установке станок должен быть надежно заземлен, т. е. подключен к общей системе заземления цеха. Болт заземления и ввод для электропитания находятся позади станка в нижней части тумбы.

Перед пуском в ход электродвигателей следует:

- Измерить сопротивление изоляции, измерение производить мегомметром на напряжении 500 волы. Допустимое сопротивление изоляции обмоток статора должно составлять не менее 0,5 МОм. Электродвигатель, имеющий сопротивление изоляции обмоток ниже 0,5 МОм, должен быть подвергнут сушке.

- Проверить правильность вращения электродвигателей: при включении рукоятки 19 (фиг. 7) вверх должно быть прямое вращение шпинделя. При его неправильном вращении необходимо поменять местами любые две фазы электропитания станка.

Для обеспечения нормальной работы электродвигателя частота включения не должна превышать четырех в минуту, частота реверсирования не более двух в минуту.

При эксплуатации электродвигателей необходимо обращать внимание на их смазку. Не реже двух раз в год проверять шарикоподшипники и заменять старую смазку новой. Промывать подшипники следует бензином, употребление керосина не допускается. В случае сильного износа шарикоподшипники должны быть заменены новыми.

Электродвигатели и аппаратуру необходимо регулярно очищать от пыли и грязи сухой тряпкой. Во избежание разъедания слоя изоляции не допускается промывать обмотки электродвигателей бензином или керосином.

Не реже одного раза в декаду следует проверять состояние контактных соединений и проводов, подводящих ток к электродвигателям.

Необходимо также проверять плотность контакта болта заземления. Следить за исправностью магнитных пускателей, своевременно подчищать подгоревшие контакты наждачным полотном или бархатным напильником. Смазывать контакты нельзя. Износившиеся контакты должны быть своевременно заменены новыми.

Коррозия на магнитопроводах электроаппаратов вызывает усиленное гудение, поэтому их рабочие поверхности периодически должны смазываться машинным маслом и затем протираться насухо.

Не рекомендуется выключать станок пакетным выключателем ВС во время его работы.

В случае отключения электродвигателя тепловым реле необходимо выявить причину и после 15-мннутного перерыва кнопкой возврата включить тепловое реле. Только после этого можно продолжать работу.

Тепловые реле имеют регулировку в пределах 25% от номинального тока.

При осмотре или ремонте электроаппаратуры выключатель ВС должен быть выключен.

Примечание. При работе станка с частыми пусками или реверсами необходимо регулятор тока уставки теплового реле РТ1 поставить в плюс до максимума или зашунтировать нагревательные элементы.

Как работать со станком

Внимание стоит обратить на технику безопасности. Изначально включается насос, а уже потом после смазывания деталей происходит включение электрической сети. Невыполнение этого правила грозит замыканием и небезопасно для специалиста.

Время работы не указано в паспорте. Станок относится к профессиональный виду, потому может работать бесперебойно несколько часов. Главное следить за тем, чтоб происходила смазка деталей.

1И611П — универсальное оборудование для промышленных целей. Но встречается оно в домашних мастерских. Выбирая устройство внимательно проверяйте его технические характеристики на практике самостоятельно.

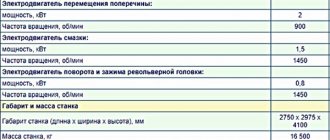

Технические характеристики токарно-винторезных станков 1И611П

| Наименование параметра | ИЖ-250П | 1И611П | 250-ИТВ | 250ИТВМ.01 |

| Основные параметры | ||||

| Класс точности по ГОСТ 8-82 | Н,П | П | В | В |

| Наибольший диаметр заготовки устанавливаемой над станиной, мм | 250 | 260 | 300 | 300 |

| Наибольший диаметр заготовки обрабатываемой над станиной, мм | 250 | 250 | 240 | 240 |

| Наибольший диаметр заготовки над суппортом, мм | 125 | 125 | 168 | 168 |

| Наибольшая длина заготовки (РМЦ), мм | 500 | 500 | 500 | 500 |

| Наибольшая длина обточки, мм | 500 | |||

| Высота центров, мм | 150 | 135 | 150 | 150 |

| Высота резца, мм | 20 х 20 | 16 х 16 | 16 х 16 | 16 х 16 |

| Шпидель | ||||

| Диаметр сквозного отверстия в шпинделе, мм | 33 | 25 | 25 | 25 |

| Наибольший диаметр прутка, мм | 30 | 24 | 24 | 24 |

| Число ступеней частот прямого вращения шпинделя | 22 | 21 | 18 | 21 |

| Частота прямого вращения шпинделя, об/мин (число ступеней) | 16..2000 (22) | 20..2000 (21) | 63..3150 (18) | 25..2500 (21) |

| Размер внутреннего конуса в шпинделе (ГОСТ 13214) | Морзе 5 | Морзе 4 | Морзе 4 | Морзе 4 |

| Торможение шпинделя | есть | есть | есть | есть |

| Конец шпинделя по ГОСТ 12593-72 | М68х6 | 4 | 4К | 4 |

| Подачи | ||||

| Наибольшая длина хода каретки, мм | 500 | 500 | 500 | 500 |

| Наибольшее поперечное перемещение суппорта, мм | 150 | 180 | 170 | 165 |

| Продольное перемещение суппорта за один оборот лимба, мм | 23,5 | 20 | 20 | |

| Цена деления лимба продольного перемещения суппорта, мм | 0,1 | 0,1 | 0,1 | 0,1 |

| Цена деления лимба поперечного перемещения суппорта, мм | 0,05 | 0,02 | 0,02 | 0,05 |

| Поперечное перемещение суппорта за один оборот лимба, мм | 3 | 3 | 2 | 3 |

| Число ступеней продольных подач | 25 | 24 | 21 | |

| Пределы рабочих подач продольных, мм/об | 0,02..2,17 | 0,01..3 (25) | 0,01..1,5 | 0,01..1,8 |

| Число ступеней поперечных подач | 25 | 24 | 21 | |

| Пределы рабочих подач поперечных, мм/об | 0,01..1,08 | 0,005..1,5 | 0,005..0,75 | 0,005..0,9 |

| Скорость быстрых перемещений суппорта, продольных, м/мин | нет | нет | нет | нет |

| Наибольшее допустимое тяговое усилие, Н (кг) | 5000 (500) | |||

| Количество нарезаемых резьб метрических | 33 | 30 | 33 | |

| Пределы шагов нарезаемых резьб метрических, мм | 0,2..6 | 0,2..48 (33) | 0,2..24 (30) | 0,2..48 (33) |

| Количество нарезаемых резьб дюймовых | 26 | 21 | 26 | |

| Пределы шагов нарезаемых резьб дюймовых, ниток на дюйм | 24..3,5 | 24..0,5 (26) | 24..1 (21) | 24..0,5 (26) |

| Количество нарезаемых резьб модульных | 35 | 21 | 25 | |

| Пределы шагов нарезаемых резьб модульных, модули | 0,2..6 | 0,2..30 (35) | 0,2..6 (21) | 0,2..12 (25) |

| Пределы шагов нарезаемых резьб питчевых | нет | нет | нет | нет |

| Верхние салазки суппорта (Резцовые салазки) | ||||

| Наибольшее перемещение салазок, мм | 120 | 120 | 120 | |

| Цена деления лимба перемещения салазок, мм | 0,1 | 0,05 | 0,02 | |

| Перемещение салазок за один оборот лимба, мм | 3 | |||

| Резьбоуказатель | нет | нет | нет | нет |

| Блокировка | есть | есть | есть | есть |

| Предохранение от перегрузок | есть | есть | есть | есть |

| Выключающие упоры продольные / поперечные | есть/ нет | есть | есть | есть |

| Быстрый ход | нет | нет | нет | нет |

| Задняя бабка | ||||

| Центр в пиноли задней бабки | Морзе 3 | Морзе 3 | Морзе 3 | Морзе 3 |

| Наибольшее перемещение пиноли задней бабки, мм | 90 | 85 | 85 | |

| Цена деления линейки/ лимба перемещения пиноли задней бабки, мм | 1/ 0,05 | 1/ 0,05 | ||

| Поперечное смещение задней бабки, мм | ±10 | ±10 | ±10 | ±10 |

| Электрооборудование | ||||

| Количество электродвигателей на станке | 3 | 3 | 3 | 3 |

| Мощность электродвигателя главного привода, кВт (об/мин) | 2,6/ 3 (1420/ 2800) | 3 (1420) | 3 (1430) | 3 (1410) |

| Тип электродвигателя главного привода | ФТ-42-4/2 | АОЛ2-32-4 | АИР100S4ПУ3 | |

| Мощность электродвигателя станции смазки, кВт (об/мин) | 0,18 (1400) | 0,08 (1390) | 0,09 (2700) | 0,09 (1350) |

| Тип электродвигателя гидростанции | АОЛ-012-4 | АОЛ-012-4 | ||

| Тип станции смазки | С48-12М | |||

| Мощность электродвигателя насоса охлаждения, кВт (об/мин) | 0,125 (2800) | 0,15 (2800) | 0,12 (2800) | 0,18 (3000) |

| Насос охлаждения (помпа) | ПА-22 | ПА-22 | ПА-25МС | |

| Габариты и масса станка | ||||

| Габариты станка (длина ширина высота), мм | 2030 х 875 х 1220 | 1770_970_1300 | 1790_810_1400 | |

| Масса станка, кг | 1570 | 1120 | 1180 |

- Токарно-винторезный станок повышенной точности, модель 1И611п. Руководство к станку, Ижмаш, 1975

- Токарно-винторезный станок повышенной точности, модель 1И611п. Руководство к станку, Ижмаш, 1968

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Батов В.П. Токарные станки, 1978

- Белецкий Д.Г. Справочник токаря-универсала, 1987

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

- Локтева С.Е. Станки с программным управлением, 1986

- Модзелевский А. А., и др. Токарные станки, 1973

- Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

Список литературы:

Связанные ссылки. Дополнительная информация

- Классификация и основные характеристики станков токарной группы

- Выбор подходящего станка для металлообработки

- Многозаходная резьба. Способы нарезания многозаходных резьб на токарном станке

- Графические знаки для токарных станков

- Фрикционная муфта токарно-винторезного станка

- Методика проверки и испытания токарно-винторезных станков на точность

- Заводы производители токарных станков

- Заводы производители металлорежущих станков

- Справочник токарных станков

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Интересное видео Деревообрабатывающие станки КПО Производители

Назначение и область применения

Токарно-винторезный станок 1П611 проектировался для работы в помещениях, не имеющих под оборудованием прочных залитых фундаментов. Его используют в многоэтажных производственных помещениях, устанавливают в передвижных мастерских, включая пароходы. Конструкция станины гасит вибрацию. Технологическая точность не зависит от положения оборудования. Станок стабильно работает при крене пола.

Назначение 1П611 – изготовление мелких серий и единичных деталей из стали, чугуна, цветных металлов и их сплавов. На станке производится обдирка заготовок и чистовая обработка деталей с высокой точностью и чистотой.

Обработка поверхностей

На станке производится обработка резанием цилиндрических и конических поверхностей, обработка торцов и нарезка резьбы. Используются резцы и многолезвийный инструмент:

- резцы;

- сверла;

- зенкера;

- метчики и плашки.

При необходимости упрочнить поверхность и придать ей высокий класс чистоты, возможна обкатка роликом, зачистка напильником и наждачной бумагой. Для выполнения этих операций используют простые приспособления.

Нарезание резьбы

На гитаре устанавливается нужное передаточное число для нарезки резьбы. Каждый набор шестерен соответствует определенному шагу. Форма нити обеспечивается заточкой резца по шаблону.

На модели 1П611 нарезаются резьбы:

- метрические;

- модульные;

- дюймовые.

Трубные – конические, выполняются с помощью специального инструмента.

Резьбы с диаметром до 24 мм, расположенные от торца, нарезаются многолезвийным слесарным инструментом:

- метчик для внутренней поверхности, детали типа гайка;

- плашка для наружной резьбы: болты, шпильки.

Для их нарезки инструмент крепится на задней бабке.

На участках, где невозможно использовать слесарный инструмент, резьба нарезается резцом. Для вывода инструмента в чертеже предусматривают канавку.

Важно!

Резец отводится вручную. От токаря требуется высокая квалификация для выполнения операции: одновременно вращается ручка салазок, и выключаются обороты и подача рычагом на фартуке.

Сверление

На токарно-винторезном станке 1П611 сверление производится в оси вращения детали в торце со стороны задней бабки.

- Сверло вставляется в конус пиноли.

- Инструмент подводится к детали. Задняя бабка фиксируется неподвижно.

- Включаются обратные обороты.

- Вращением ручки пиноль перемещается, сверло врезается в деталь.

При обработке тонких длинных валов для жесткости ставится люнет. Сверловка больших отверстий может проходить в 2 этапа: сначала сверло меньшего диаметра, затем требуемого.

Отрезка

На модели 1П611 нет поперечной механической подачи резца. Салазки перемещаются вручную, ручкой. Резец выставляется режущей кромкой точно по оси детали. Включается вращение шпинделя и подводится режущий инструмент. Отрезка прямым резцом производится на обратных оборотах.

Развертывание отверстий

Отверстия разворачиваются в коротких деталях большого диаметра, типа шайб, колец, после сверловки.

- Резец крепится в резцедержателе стеблем вдоль оси детали.

- Включается вращение.

- Движением суппорта вдоль направляющих обрабатывается деталь.

Важно!

Тонкие детали обрабатываются на ручном ходу. На механической подаче большая вероятность не успеть остановить суппорт и инструмент врежется в кулачки.

Зенкерование

Длинные заготовки типа вал зажимаются одним концом в кулачках. Со стороны задней бабки ставится люнет, для предотвращения биения. В пиноль устанавливается зенкер. Он врезается центр торца при вращении на заданную глубину. Конфигурация – тип, отверстия под центровку, задается формой зенкера.