Резцедержатель – один из важнейших блоков токарных станков, используемый для закрепления режущего инструмента. Существует множество модификаций конструкции такого узла, предназначенных для применения в различных условиях. Кроме того, выпускаются универсальные резцедержатели для токарных станков, которые возможно использовать и для другого металлорежущего оборудования. Качество металлообработки заготовки во многом зависит от точности исполнения державки для резца.

Устройство и назначение резцедержателя

Резцедержатель представляет собой зафиксированный с помощью болтового соединения отдельный узел, используемый для крепления металлообрабатывающего инструмента. Значительно упрощает работу с заготовками, позволяет максимально расточить отверстия. Резцедержателями комплектуются блоки станков, перемещающие резец.

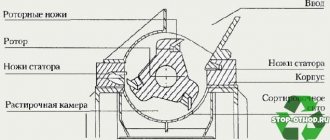

В верху суппорта 1 на центрующем бурте расположена четырехгранная головка. С одной ее стороны установлен конусообразный фиксатор 5 с пружинкой 4, с обратной – фиксатор шариковый 17 с пробкой на резьбе 12 и пружинкой 15.

К верхней части головки 13 с помощью болтов прикреплен фланец 5. На среднем пальце 16 внутри головки размещается кулак 11, имеющий торцовые зубцы, а также храповая муфта 10, прижимающаяся к торцу кулака пружинкой 8. Муфта легко перемещается по прорезям втулки 9, впрессованной в рукоять 7.

Рукоять 7 служит для высвобождения, поворота, установки и крепления головки. Высвобождение осуществляется при развороте рукояти по резьбе против часовой стрелки. Совместно с рукоятью также перемещается и кулак 11, соединенный с ней через зубцы храповика 10. При освобождении головки при воздействии скоса кулака 11 на лапку фиксатора 3 приподнимается сам фиксатор, кулак 11 поворачивает головку, упираясь стенкой выреза в штифт 14. Шарик 17 при этом приподнимается. В заключительной стадии разворота шарик фиксатора попадает в следующее гнездо, предварительно закрепляя головку.

При развороте рукояти 7 в обратную сторону кулак 11 открепляет фиксатор 3, при этом он впадает в гнездо 2 и окончательно закрепляет головку. Стенка выреза упирается в штифт и останавливает кулак 11. Последующий поворот рукояти 7 приводит к отжатию храповика 10 вверх скошенными торцовыми зубцами. По окончании поворота рукояти происходит окончательное закрепление головки с режущим инструментом.

Еще чертежи и проекты по этой теме:

Софт: КОМПАС-3D 11

Состав: Головка револьверная (СБ, 2 листа), Спецификация (5 листов), Деталировка (вал фрезерной головки 5-2)+3D модель, Кинематическая схема головки, Вал (деталь для обработки), Анализ на прочность вала фрезерной головки 5-2 с помощью модуля «APM FEM», ПЗ (Описание револьверной головки 3 листа).

Софт: КОМПАС-3D SP1

Состав: Механизм управления с преднабором (СБ), Развертка (СБ),Общий вид (СБ),Спецификация

Софт: КОМПАС-3D 14

Состав: Инструментальная наладка(А1), Чертёж приспособления(А1), Технология изготовления(А1х3), Фреза дисковая трёхсторонняя сборная(А3). Расчеты

Софт: КОМПАС-3D 13 SP2

Состав: развертка, светрка, кинематика, пз

Софт: КОМПАС-3D 13 Home

Состав: Кинематическая схема, Развертка коробки скоростей, Свертка коробки скоростей, Вал, Колесо зубчатое, Блок шестерен, ПЗ

Дата: 2019-01-20

Просмотры: 707

1 Добавить в избранное

Условное деление державок для резцов

Державки токарные разделяются по нескольким параметрам.

По типу исполнения держатели бывают:

- со сменными блоками;

- с осью вращения.

По расположению оси последние модели разделяются на:

- горизонтальные (вдоль шпинделя);

- вертикальные (под углом 90° к шпинделю).

По способу изменения позиции:

- механические;

- электромеханические;

- гидравлические;

- с сервоприводом.

По количеству мест для установки резцов:

- двухпозиционные, позволяющие одновременно зафиксировать пару резцов;

- четырехпозиционные, допускающие одновременную установку четырех единиц режущих приспособлений на станке.

Крепление инструмента в резцедержателе может осуществляться несколькими способами:

- посредством клинового блока;

- VDI – крепление одним клиновым болтом с края диска держателя;

- ВМТ – фиксация в отверстии на удаленном диаметре диска.

Кроме того, по типу конструкции резцедержатели разделяются на:

- простые («солдатиком»);

- поворотные;

- быстросменные кассетные резцедержатели;

- универсальные переходники.

Простой резцедержатель

Резцедержатели на токарный станок обычной конструкции «солдатиком» оснащены специальной прокладкой сферической формы, позволяющей оперативно поставить требуемый резец. Угол резания и высотное расположение изменяются разворотом прокладки. Инструмент в резцедержателе закрепляется посредством одного болта.

Достоинством такой конструкции является возможность быстрой постановки резца. Недостаток – всю нагрузку воспринимает единственный болт, потому его необходимо плотно затягивать и постоянно проверять степень закрепления до включения станка.

При работе со станком с резцедержателем такого типа следует избегать чрезмерного зажатия болта, так как велика вероятность срыва резьбы. Для ремонта державки достаточно заменить болт, расточить отверстия под другой размер либо установить в образовавшийся зазор втулки с внутренней резьбой.

Для увеличения прочности болты изготавливаются из высокопрочной стали, цементируются на глубину 0,6–0,8 и закаливаются. В итоге болт соответствует марке твердости 50–60 HRС, устойчив к разрыву.

Резцедержатели конструкции «солдатиком» часто ставились на станки советского производства. Сейчас они перенесены в разряд устаревших и устанавливаются на модели легких станков. В таких резцедержателях крепится единственный инструмент, требующий периодической смены.

Поворотные

Наиболее распространены в токарных станках резцедержатели, позволяющие разместить сразу 4 резца. Станок заранее подготовлен к выполнению нескольких следующих одна за другой работ без необходимости замены резца. Максимальный эффект от установки поворотного резцедержателя в станок получается при необходимости обработки деталей сложных геометрических форм.

Резцедержатели подобной конструкции внешним видом походят на револьвер. Основная деталь – диск с проделанными насквозь отверстиями, находящимися друг от друга на одинаковом удалении. В отверстиях размещены втулки с разрезом, в которых фиксируются резцы станка. Благодаря применению втулок резцы устанавливаются без прокладок – замена режущего инструмента производится быстро. Резцедержатели обладают пружинными устройствами, позволяющими растачивать отверстия на большую глубину, нарезать внутреннюю резьбу и применять станок для иных работ, требующих высокой точности.

В выпускающихся сейчас станках также устанавливаются поворотные резцедержатели, несущие до 12 резцов. Они особенно эффективны на станках с ЧПУ, производительность которых значительно увеличивается. Быстрая фиксация инструмента и повышенная надежность обеспечивается электромеханическим приводом.

В некоторых токарных станках, к примеру, серии ТС, поворотные резцедержатели отличаются конструктивными особенностями. Зажимание инструмента осуществляется посредством закаленных планок либо рычажно-клиновым устройством.

Быстросменный резцедержатель

Если станок используется дома для небольших объемов различных работ, резцы требуется часто менять. Для минимальных трудовых и временных потерь рекомендуется установить быстросменный резцедержатель со сменяемыми кассетами.

Держатели закрепляются таким образом: в верхнюю часть суппорта вкручивается ось, служащая в качестве фиксатора резцедержателя. Сверху держатель прижимается гайкой. В комплекте к таким устройствам идет пластина, позволяющая при необходимости поднять резец повыше.

Крепление кассеты осуществляется посредством клиновой планки.

Универсальный переходник

Держатели резцов универсального типа (переходники) позволяют поставить на станок инструмент с большими размерами, чем предусмотренный конструкцией.

При использовании малогабаритных станков иногда возникает необходимость в работе с крупными резцами. Имеющийся на станке держатель не позволяет разместить инструмент с иными размерами, из-за чего крупные резцы приходится стачивать. Чтобы избежать расточки, на станок устанавливается специальный резцедержатель-переходник, позволяющий работать с инструментом различных размеров.

Быстросменный резцедержатель. Делаем дополнительную кассету.

В одном из предыдущих обзоров зоркие читатели увидели на моем токарном станке быстросменный резцедержатель. Попросили его обозреть. Выполняю заявки трудящихся ☺

Для чего нужен быстросменный резцедержатель? Из названия очевидно, что для быстрой смены резцов. Зачем нужна быстрая смена резцов? В токарном деле используется несколько десятков различных резцов: проходные, расточные, подрезные, резьбовые внутренние и наружние, канавочные, отрезные и т.д. и т.п. Какие-то чаще, какие-то реже, но используются все.

Обычный резцедержатель может удерживать одновременно до четырех резцов, что бывает достаточно для производственного процесса. Как правило, детали однотипные и точатся на потоке. Установив утром один набор резцов, до вечера можно работать только им.

При штучной работе или в условиях домашнего применения резцы постоянно нужно менять. Откручивать- закручивать винты, вынимать резец и подбирать подкладки для выставления высоты резца довольно муторно. Для этих целей и существует быстросменный резцедержатель со сменными картриджами (кассетами).

Купил я данный резцедержатель уже достаточно давно, лет 5 назад точно. Так что он прошел огонь, воду и медные трубы. Зарекомендовал себя с наилучшей стороны.

Крепится резцедержатель следующим образом: в верхний суппорт ввинчивается ось, на которую насаживается резцедержатель. Сверху он фиксируется гайкой. В комплекте шла пластина, позволяющая подкладывать ее по резцедержатель, если необходимо приподнять его повыше.

У меня на суппорте было цилиндрическое утолщение, и я расточил в пластине отверстие в диаметр утолщения.

Фиксация картриджа происходит за счет подвижной клинообразной планки, которая распирает паз «ласточкиного хвоста». Фиксация просто намертво.

В комплекте идут 5 картриджей

Первый под обычные прямоугольные державки. Высота паза 13 мм, глубина 8 мм. Четыре винта М6 фиксируют державку, один болт с широкой шайбой и контровой гайкой позволяет контролировать высоту картриджа и резца соответственно. Кончик резца должен быть на высоте оси шпинделя токарного станка.

Второй картридж полностью копирует первый с одним дополнением, на нижней полке крепления державки профрезерована V-образная канавка, позволяющая крепить закругленные державки резцов.

Третий картридж предназначен для крепления отрезного резца. И хотя резцы из быстрорежущей стали отживают свой век, такое решение очень удачное и востребованное. Резец можно затачивать не вынимая из картриджа. Толщина режущей пластины 1.5мм (в комплект не входит)

Четвертый и самый многофункциональный картридж совмещает в себе ролики для накатывания насечки на заготовку и место под резец. Я креплю в картридже небольшой резец для торцевания заготовок.

Рекомендации по использованию

Резцедержатель относится к основным блокам станка и закрепляется на нем посредством болтового соединения. Использование устройства особенно эффективно при необходимости расточки повышенной точности. Конструкция их должна отличаться надежностью и высокой прочностью. Не менее важно правильно установить резец, потому как точность металлообработки заметно снижается при появлении даже малого люфта.

Резцедержатель на токарный станок используется для крепления резца по вертикали и горизонтали. Неточность фиксации по высоте считается главной причиной недостатков и брака обработки. При обтачивании резец должен размещаться так, чтобы его рабочая часть находилась поверх центров станка. При растачивании резец следует устанавливать по низу плоскости центровки.

Резцедержатель на универсальный станок ставится на верхних салазках суппорта. Там же расположены устройства поворотные и поперечные, а непосредственно сам суппорт размещен на продольных салазках станины. Все эти узлы в совокупности позволяют передвинуть резец по всем направлениям, разворачивать его вдоль оси, что предоставляет возможность применения максимального числа металлообрабатывающих операций.

Держатель на обдирочный станок тяжелого типа размещен на вспомогательных салазках. Это объясняется слишком большими размерами поперечных салазок: ручное их передвижение крайне затруднительно.

Эксплуатация режущих инструментов по металлу: важные особенности

Рассмотрим основные моменты.

Правила использования режущих инструментов по металлу и полезные советы

- Применяйте режущие инструменты по металлу только для тех работ, для которых предназначены приспособления. Нецелевое использование грозит повреждениями и поломками.

- Выбирайте наиболее подходящие режимы резания. Не допускайте превышения предельных параметров.

- Подавайте инструменты плавно. Избегайте рывков и резких движений.

- Не забывайте о необходимости охлаждать инструмент. Используйте наиболее подходящие смазывающе-охлаждающие жидкости в каждом конкретном случае.

- Храните инструменты в сухих и отапливаемых помещениях. Лучше всего для этого подходят индивидуальные тубусы/контейнеры. Они надежно защищают приспособления от механических повреждений и коррозии.

- Очищайте и обезжиривайте инструменты после каждого использования. Это необходимо для защиты от коррозии.

- Соблюдайте правила техники безопасности. Работайте в перчатках. Используйте маску или защитные очки. Для уменьшения уровня шума применяйте беруши или наушники.

Износ режущих инструментов по металлу

В процессе эксплуатации режущих инструментов по металлу характеристики приспособлений со временем ухудшаются. Расскажем о типах износа и о методах снижения его уровня.

- Абразивный износ. Происходит при контакте инструментов с заготовками. Частицы обрабатываемых материалов наносят рабочим поверхностям приспособлений механические повреждения. Скорость абразивного износа понижается с увеличением твердости инструментов. Твердосплавные приспособления портятся гораздо медленнее, чем их аналоги из быстрорежущей стали.

- Адгезионный износ. Совокупное воздействие трения и высоких температур приводит к тому, что на рабочих поверхностях приспособлений образуются «мостики схватывания». Перемещающаяся в процессе обработки стружка делает процесс их образования и разрушения циклическим. В результате контактные поверхности рабочих частей инструментов постепенно разрушаются.

Изображение №2: адгезионный износ режущих инструментов по металлу

Обратите внимание! Скорость адгезионного износа у инструментов, изготовленных из быстрорежущих сталей, и твердосплавных моделей варьируется при разных режимах резания. Приспособления первой категории изнашиваются быстрее при высоких температурах, а второй — при низких

1. Диффузионный износ. В процессе контактов при резании инструментальные и обрабатываемые материалы взаимно растворяются. Также происходит самодиффузия. В результате области контактных поверхностей теряют прочность и становятся более хрупкими.

На графике ниже представлены зависимости:

- диффузионного износа твердосплавных инструментов (кривая 1) и приспособлений, изготовленных из быстрорежущих сталей (кривая 2), от скорости резания;

- вердости заготовок от температуры при обработке (кривая 3).

Изображение №3: диффузионный износ режущих инструментов по металлу

2. Окислительный износ. На режущих инструментах по металлу динамически образуются и разрушаются окисные пленки. От их характеристик зависит скорость износа инструмента. При образовании тонких и прочных покрытий она снижается, а при появлении толстых и рыхлых пленок — увеличивается.

3. Хрупкое разрушение. Это последний из основных видов износа режущих инструментов по металлу.

- Скол. Отделяется значительная часть рабочей поверхности режущего инструмента. Чаще всего к появлению сколов приводит использование приспособлений в течение длительного времени при высоких нагрузках.

- Выкрашивание. От рабочей поверхности отделяются мелкие частицы стали. К этому обычно приводит наличие небольших дефектов на режущих кромках.

Заточка режущих инструментов по металлу

Заточка режущих инструментов по металлу — основной способ продления их срока службы. Операция заключается в придании рабочим поверхностям нужных геометрических параметров.

Фотография №17: процесс заточки режущего инструмента

Заточку проводят единожды при изготовлении инструмента и периодически — при эксплуатации. Существуют 2 основных технологии заточки.

1. Абразивная. Происходит с применением абразивных кругов (электрокорундовых и карборундовых).

2. Неабразивная. Применяются три технологии.

- Анаодно-механическая заточка.

- Электроконтактная заточка.

- Химико-механическая заточка.

После заточки проводят доводку. Эта операция делает параметры рабочих частей режущих инструментов по металлу идеальными.

Варианты конструкций державок своими руками

Несмотря на разнообразие конструкций, резцедержку можно изготовить своими руками из имеющихся в любом гараже или домашней мастерской материалов. К самодельным резцедержателям, применяющимся для «гаражных» работ, не предъявляются повышенные требования по точности крепления инструмента, к тому же можно сэкономить значительную сумму для других нужд.

Видео:

А какой резцедержатель установлен на вашем станке? Пытались ли вы самостоятельно его изготовить в домашних условиях? Поделитесь, пожалуйста, своим мнением и опытом в комментариях.

Резцедержатели с цилиндрическим хвостовиком диаметром 30 и 40 мм

Резцедержатели с цилиндрическим хвостовиком для станков с числовым программным управлением (ЧПУ) предназначены для закрепления призматических резцов сечением

- 20х20 и 16х16 — для резцедержателей с хвостовиком 30 мм,

- 25х25 и 20х20 — для резцедержателей с хвостовиком 40 мм,

а также для закрепления инструмента с цилиндрическими и коническими хвостовиками. По заказу потребителя комплектуются переходными втулками с цилиндрическим и коническим отверстиями.

Хвостовик резцедержателя соответствует ГОСТ 24900 и DIN 69880.

Радиальные резцедержатели

| Обозначение | d | D | L | H | H1 | H2 | B1 |

| 291.341.111 | 30 | 80 | 95 | 70 | 20 | 16 | 12 |

| 291.341.131* | 40 | 88 | 107 | 80 | 25 | 20 | 16 |

| Обозначение | d | D | L | H | H1 | H2 | B1 |

| 291.341.101 | 30 | 80 | 95 | 70 | 20 | 16 | 12 |

| 291.341.121* | 40 | 88 | 107 | 80 | 25 | 20 | 16 |

* — в вариантах исполнений резцедержателей со сменной планкой в шифр обозначения резцедержателя добавляется литера «А».

Осевые резцедержатели

| Обозначение | d | D | L | H | H1 | H2 | B1 | B2 | A2 |

| 291.341.211 | 30 | 78 | 125 | 71 | 20 | 16 | 10 | — | — |

| 291.341.231* | 40 | 88 | 148 | 78 | 25 | 20 | 12,5 | 30 | 50 |

| Обозначение | d | D | L | H | H1 | H2 | B1 |

| 291.341.201 | 30 | 78 | 125 | 67 | 20 | 16 | 10 |

| 291.341.221* | 40 | 88 | 148 | 81 | 25 | 20 | 12,5 |

* — в вариантах исполнений резцедержателей со сменной планкой в шифр обозначения резцедержателя добавляется литера «А».

| Обозначение | d | D | L | H | B1 | N | d1 | d2 |

| 291.342.311 | 30 | 68 | 111 | 62 | 25 | 3 | 23,825 | 64 |

| 291.342.331 | 40 | 83 | 143 | 74 | 25 | 4 | 31,267 | 70 |

Резцедержатель для инструмента с цилиндрическим хвостовиком

| Обозначение | d | D | L | H | d1 | A |

| 291.342.200 | 30 | 84 | 111 | 62 | 25 | 45 |

| 291.342.222 | 40 | 116 | 123 | 75 | 32 | 65 |

| Обозначение | d | D | L | H | B1 | d1 | d2 | C |

| 291.342.112 | 30 | 68 | 121 | 66 | — | 32 | — | 54 |

| -01 | 30 | 68 | 121 | 66 | — | 25 | — | 54 |

| -02 | 30 | 68 | 126 | 66 | — | 20 | — | 59 |

| -03 | 30 | 68 | 130 | 66 | — | 16 | — | 63 |

| 291.342.132 | 40 | 83 | 138 | 74 | 55 | 32 | 70 | 63 |

| -01 | 40 | 83 | 138 | 74 | 55 | 25 | 70 | 63 |

| -02 | 40 | 83 | 138 | 74 | 55 | 20 | 70 | 63 |

| -03 | 40 | 83 | 138 | 74 | 55 | 16 | 70 | 53 |

Разновидности и конструктивные особенности

Станком на самом деле очень много и выполняют они всевозможные операции по обработке металла, но мы наведем самые известные виды

Многорезцовые

Предназначены для обработки сложных деталей, сделанных из труб, фасонного профиля или прутков разного сечения. Многорезцовые или многошпиндельные станки в основном используются при серийном производстве.

Производимые операции:

- сверление;

- резьба;

- точение;

- подрезка;

- растачивание;

- зенкерование;

- развертывание.

Многорезцовые станки обладают высокой производительностью благодаря большой площади приводного механизма, жесткости конструкции, способности выполнять несколько операций одновременно.

Карусельные

Группа станков для работы с крупногабаритными деталями и заготовками. Детали, обрабатываемые на них, отличаются небольшой длиной, но значительной массой и диаметром.

Особенности карусельных моделей:

- используются для обработки поверхностей конической или цилиндрической формы;

- выполняются пазы различной конфигурации;

- также можно сделать шлифовку, фрезеровку, подрезку торцов;

- нарезка резьбы.

Помимо основных элементов любого токарного станка, данный вид имеет дополнительное оборудование:

- стол с планшайбой;

- стойки для передвижения траверсы.

Затыловочные

Станки предназначены для обработки задних поверхностей зубьев инструментов. Также на нем можно выполнять и другие токарные работы. Отличает затыловочный станок особая конструкция суппорта. Затылование детали производится следующим образом:

- вращательное движение детали;

- возвратно-поступательное движение режущего инструмента к детали.

Винторезные

Наиболее распространенная группа станков. Широко используются в серийном и единичном производстве. Винторезные модели можно встретить и в мастерских, и в школах, и на любом производстве. Они отличаются простотой эксплуатации и обслуживания.

СПРАВКА! Токарно-винторезный станок является универсальной моделью для всевозможных обработок металлических заготовок. На нем можно выполнять различные виды резьбы: модульную, дюймовую, метрическую.

Конструктивные элементы:

- станина;

- передняя и задняя бабка;

- суппорт;

- фартук;

- коробка подач.

Револьверный

Станки револьверной группы рассчитаны на обработку деталей из калиброванного прутка. Операции, которые могут выполняться на данном оборудовании:

- точение;

- расточка;

- фасонное точение;

- зенкерование;

- сверление;

- формирование резьбы;

- развертывание.

СПРАВКА! Название станков данной группы происходит из-за специального держателя. Он может быть приводным или статическим. Приводной тип дает больше возможностей для проведения различных операций.

Универсальный

К универсальным токарным станкам относятся винторезные станки, так как на них можно выполнять практически любые операции по металлу.

Основные технические характеристики универсального станка:

- скорость вращения (количество оборотов); класс точности; он указывается в маркировке изделия буквами С, В, Н, А, П;

- число передач;

- каких размеров детали можно устанавливать;

- вес и габариты станка;

- величина подачи и максимального перемещения по оси.

Назначение задней бабки токарного оборудования

Задняя бабка токарного станка, конструкция которой может предусматривать несколько вариантов исполнения, необходима не только для фиксации деталей, имеющих значительную длину, но и для крепления различных инструментов: сверл, метчиков, разверток и др. Дополнительный центр станка, который устанавливается на задней бабке, может быть вращающимся или неподвижным.

Устройство задней бабки: 1, 7 – рукоятки; 2 – маховичок; 3 – эксцентрик; 4, 6, 9 – винты; 5 – тяга; 8 – пиноль; А – цековка

Схема с вращающимся задним центром используется в том случае, если на оборудовании выполняется скоростная обработка деталей, а также при снятии стружки, имеющей значительное сечение. При реализации этой схемы задняя бабка выполняется с такой конструкцией: в отверстие пиноли устанавливаются два подшипника – передний упорный (с коническими роликами) и задний радиальный, – а также втулка, внутренняя часть которой расточена под конус.

Осевые нагрузки, возникающие при обработке детали, воспринимаются упорным шарикоподшипником. Установка и фиксация заднего центра оборудования обеспечиваются за счет конусного отверстия втулки. Если необходимо установить в такой центр сверло или другой осевой инструмент, втулка может быть жестко зафиксирована при помощи стопора, что предотвратит ее вращение вместе с инструментом.

Вращающийся центр КМ-2 настольного токарного станка Turner-250

Задняя бабка, центр которой не вращается, закрепляется на плите, перемещающейся по направляющим станка. Пиноль, устанавливаемая в такую бабку, передвигается по отверстию в ней при помощи специальной гайки. В передней части самой пиноли, в которую устанавливают центр станка или хвостовик осевого инструмента, выполняют коническое отверстие. Перемещение гайки и, соответственно, пиноли обеспечивается за счет вращения специального маховика, соединенного с винтом

Что важно, пиноль может перемещаться и в поперечном направлении, без такого перемещения невозможно выполнять обработку деталей с пологим конусом

Пошаговый процесс сборки устройства

Когда выточены все необходимые детали, необходимо их собрать в единую конструкцию.

На сборочном столе собирают детали будущего настольного токарного станка.

Решено конструкцию изготавливать из фланцев, выточенных из кругляка диаметром 120 мм. Для облегчения в них просверлено центральное отверстие Ø 55 мм. Имеются три отверстия Ø 20 мм.

С торца просверлены дополнительные отверстия для резьбовых фиксаторов. Винтами М6 можно закрепить остальные детали в заданном положении.

Для будущего ходового винта запрессована бронзовая втулка. Внутренний Ø 16 мм.

Направляющие станины изготовлены из ковкого чугуна. В них изготовлены продольные проточки. Цилиндрическая часть позволяет фиксироваться в отверстиях фланцев.

Вставляется направляющая так, чтобы совместить все имеющиеся элементы.

Чтобы выдержать заданное расстояние используются дистанционные втулки. Их устанавливают в распор между фланцами.

Вторая направляющая изготовлена точно также как и первая.

Собрав основание для передней бабки, приступают к сборке задней.

Каркас стягивают гайками. Создана основа будущей станины.

Станок буде стоять, опираясь на передние упоры. Их крепят винтами к фланцам.

По направляющим перемещаются опорные втулки. На них будут монтироваться суппорт и задняя бабка. Длинная втулка работает направляющей, а короткая – является поддерживающей. Проточки на валиках не позволяют смещаться.

Конструктивно опорные втулки выполнены разной длины. Такое решение позволяет увеличить рабочий ход.

Длина обрабатываемых деталей может быть достаточной, чтобы детали имели размеры до 250 мм.

Площадка для суппорта крепится винтами М6.

Отверстия для площадки сверлят по месту. Эта деталь изготавливается индивидуально. Если попытаться сделать ее только по чертежу, то может проявиться эффект заклинивания.

По аналогии изготавливается площадка задней бабки. Ее также сверлят по месту. Нужно обеспечить скользящее перемещение по направляющим.

Нужно обеспечить жесткость станине. Для передней бабки выточено специальное цилиндрическое полукольцо. Оно крепится болтами к фланцам.

Перемещение инструментов на суппорте или задней бабке осуществляется по ходовому винту. На нем протачивается прямоугольная резьба, имеющая небольшой наклон (12,5 ⁰). При вращении ходового винта детали, закрепленные на нем, перемещаются вперед или назад. Зависит от направления вращения.

Отверстие с запрессованной втулкой создавалось для ходового винта.

Чтобы винт свободно вращался, но сам не смещался вдоль своей оси, используются упорные подшипники. Их ставят спереди и сзади от задней опоры.

Для предотвращения осевого перемещения ходового винта устанавливается фиксирующая втулка. Она крепится болтом М6. Теперь винт не будет смещаться вдоль оси, но вращаться может.

Поверх фиксирующей втулки ставится нониус (приспособление с насечками). Один оборот винта перемещает суппорт или заднюю бабку на 10 мм. Ориентируясь по шкале, можно выполнять точное смещение в продольном направлении.

Чтобы вращать ходовой винт, устанавливается маховичок. Небольшая рукоятка позволяет легко вращать маховик.

Ориентироваться помогает риска. Глядя на нее, задают нужное осевое смещение.

Станина станка собрана. Теперь нужно установить переднюю бабку. В ней будет фиксироваться деталь.

На пластинах устанавливают направляющие поперечного перемещения.

Передняя бабка монтируется сверху. На рисунке видны блок шкивов, трехкулачковый патрон и центральная втулка.

Шкивы можно легко снять и установить на шпиндель.

Сам шпиндель устанавливается внутри центральной втулки.

Между шпинделем и втулкой имеются радиальные подшипники. Они дают свободное вращение.

Центральная втулка крепится болтами к станине.

После установки подшипников монтируется шпиндель с трехкулачковым патроном. Внутри шпинделя проточено отверстие Ø 35 мм. При необходимости заготовки меньшего диаметра могут проходить сквозь него.

Станок готов. Привод осуществляется через клиновые ремни от электродвигателя, установленного в стороне.

Видео: токарный мини станок своими руками.

Установка резца в резцедержателе

Резец устанавливают в резцедержателе таким образом, чтобы вершина его была расположена на уровне оси центров (рис.16). Установку резца контролируют по заднему центру. Под державку резца помещают подкладки из мягкой стали, причём количество подкладок должно быть минимальным, а державка резца должна опираться на подкладки всей поверхности. Вылет резца из резцедержателя не должен превышать полторы высоты державки, т.е. l 0 , отрезают деталь отрезным резцом IV. Затем отрезанную деталь вновь закрепляют в патроне за поверхность Æ25, подрезают второй торец и снимают фаску резцом I.

Таким образом, операция токарной обработки заготовки детали «Палец» выполнялась за два установа, причем за первый установ выполнено пять переходов, а за второй установ – два перехода.

Рис. 15 — Чертеж детали «палец»

Рис. 16 — Технологический процесс изготовления детали «Палец» за одну операцию: а – схема технологического процесса; б – схема наладки резцедержателя;

1-6 – переходы; резцы: I – проходной отогнутый, II – проходной упорный;

III – канавочный, IV – отрезной

Содержание отчета

1. Составить эскиз компоновки токарно-винторезного станка 1К с указанием назначения его основных частей.

2. Описать основные и вспомогательные движения рабочих органов станка, методы установки режимов станка и механизм их осуществления.

3. Выполнить эскиз детали (выдается руководителем).

4. Составить эскиз установки заготовки на станке.

5. Описать виды работ, выполняемых на станке, и указать какие из них будут использованы при обработке детали.

6. Составить техпроцесс обработки детали с указанием эскизов переходов и инструмента.

7. Изложить классификацию резцов и указать какие из них использованы при обработке детали.

1. Изложите сущность токарной обработки.

2. Назовите основные части токарно-винторезного станка и их назначение.

3. Перечислите режимы резания, основные и вспомогательные движения рабочих органов станка, методы их установки и включения.

4. Расскажите о видах работ, выполняемых на токарных станках

5. Расскажите о конструкции и разновидностях токарных резцов.

6. Как закрепляется заготовка на токарных станках.

7. Что такое технологический процесс и из каких элементов он состоит.

1. Проектирование металлорежущих станков и станочных систем. Справочник-учебник. – М.: Изд. МГТУ им. Баумана. 2000.

2. Т.И. Тищенина, Б.В. Федоров. «Токарные станки и работа на них». -М.: Машиностроение. 1990.

3. Технология конструкционных материалов. Под общ. ред. А.М. Дальского. — М.: Машиностроение. 1992.

Объем 0,7 усл. п.л., 0,6 уч.-изд.л. Офсет. Формат 60х84/16

Бумага тип N 3. Заказ № 521 . Тираж 180 . Цена .

Адрес университета и полиграфического предприятия:

344010, г. Ростов-на-Дону, пл. Гагарина, 1.

источник

Резцедержатели токарных станков по металлу: чертеж, устройство, ГОСТ

Резцедержатель служит для закрепления резцов на суппорте токарного станка, и как следствие, он перемещается в поперечном и продольном направлениях относительного заготовки. Другое название этого устройства — резцовая головка.

Подразделяются на двухпозиционные и четырехпозиционные, т.е. в первом варианте в резцедержатель одновременно можно закрепить винтами два резца, во втором – четыре. Это позволяет быстро менять инструмент во время работы, поворачивая резцовую головку в другую позицию с нужным резцом.

Четырехпозиционная резцовая головка

Для быстрой смены инструмента применяют резцедержатели картриджного типа, которые могут устанавливаться практически на все типы токарных станков. Сменные картриджи изготавливаются для резцов с четырехгранной и круглой державкой.

Быстросменный резцедержатель

Резцедержатель (державка) своими руками

При желании или необходимости резцедержатель можно изготовить самостоятельно. Материал заготовки – сталь 45.

Еще одно видео по переделке державки